Изобретение относится к областям энергетики, углехимии, электрохимии, может быть использовано для получения тепловой и электрической энергий в сфере производства, в сельском хозяйстве и ЖКХ.

Известны способы газификации твердого топлива в аппаратах шахтного типа, предусматривающие последовательно загрузку топлива, газификацию топлива, удаление продуктов газификации. Основным недостатком таких способов является то, что для работы в непрерывном режиме необходима установка как минимум двух и более аппаратов, работающих последовательно на предприятиях ОАО «Норильский никель», ЗАО «Карбоника-Ф» и др., что усложняет технологический регламент, обслуживание, требует больших площадей, большую металлоемкость, усложняет процесс автоматизации. Так же известен способ непрерывной газификации угля по технологии «Термококс-КС», применяемый ОАО «СУЭК» на котельной в п. Шарыпово. Данный способ предусматривает непрерывную газификацию угля и непрерывное удаление твердых продуктов газификации (золы, кокса). Недостатком данного способа является то, что процесс происходит в открытой топке при атмосферном давлении и генераторный газ сгорает непосредственно над поверхностью газифицируемого топлива и не может быть отделен, транспортирован и использован для дальнейшей переработки и получения электрической энергии.

Известны способы и устройства - Патент РФ №2513928 «Слоевой газификатор непрерывного действия», патент РФ №2531812 «Способ газификации твердого топлива и устройство для его осуществления». Данные устройства позволяют производить газификацию твердого топлива в непрерывном режиме при избыточном атмосферном или разряженном давлении, а также транспортировать получаемый генераторный газ для дальнейшей переработки. Недостатком данных устройств является отсутствие блока генерации электрической энергии.

Наиболее близким аналогом является устройство «Комплекс энерготехнологический для переработки бурых углей» - патент РФ №2421501 (прототип). Указанный комплекс предусматривает газификацию угля и дальнейшее использование получаемого газа для генерации электрической энергии. Недостатками устройства являются низкий КПД, высокая материалоемкость и сложность конструкции за счет применения поршневого электрогенератора, недостатком также является то, что комплекс предназначен для газификации исключительно бурых углей, что ограничивает применение других видов твердого топлива.

Задача изобретения - создание компактного аппарата, позволяющего обеспечить высокоэффективный процесс когенерации тепловой и электрической энергий путем газификации различных видов твердого топлива в непрерывном режиме с получением электрической энергии путем электрохимической реакции генераторного газа, содержащего Н2 и СО с кислородом воздуха.

Заявленный технический результат достигается тем, что для получения газа, содержащего Н2 и СО, блок газификации твердого топлива предусматривает работу с различными видами твердого топлива, такими как торф, древесные опилки, солома, пеллеты в непрерывном режиме, для чего в блоке газификации предусмотрена непрерывная верхняя загрузка топлива, непрерывное нижнее удаление твердых продуктов газификации с герметизацией узла удаления, подача воздуха со стороны подачи топлива, отвод генераторного газа со стороны колосниковой решетки, колосниковая решетка состоит из труб с охлаждающей жидкостью и вращающимися втулками для удаления твердых продуктов газификации. При этом корпус блока газификации имеет степень свободы, позволяющую устанавливать в зависимости от вида топлива угол наклона колосниковой решетки от 0° до 90°.

Для получения электрической энергии аппарат оборудован блоком топливных элементов - ТЭ. Преимуществами топливных элементов являются высокий до 80% КПД, возможность применения различного вида твердого топлива - угля, древесных опилок, торфа, позволяющего получать газ, содержащий Н2 и СО, а также длительный срок службы и экологическая чистота процесса. Принцип работы ТЭ заключается в электрохимической реакции газа, содержащего Н2 и СО с кислородом воздуха. Источником указанного газа может быть органическое жидкое или газообразное топливо. В данном устройстве применен продукт газификации твердого топлива - генераторный газ, содержащий Н2 и СО. Генераторный газ, содержащий Н2 и СО, подается на анод ТЭ, а воздух, содержащий кислород, подается на катод ТЭ, при этом происходят следующие электрохимические реакции.

В случае применения топливных элементов (ТОТЭ), поглощающих водород Н2 и окись углерода СО:

Реакция на аноде:

Н2+О2-→H2O+2е-

СО+О2-→CO2+2е-

Реакция на катоде:

O2+4е-→2O2-

В случае применения топливных элементов, поглощающих исключительно водород Н2 водородных ТЭ:

Реакция на аноде:

2Н2+2O2-→2H2O+4е-

Реакция на катоде:

O2+4е-→2O2-

Преимуществом заявленного устройства, обеспечивающего высокий полный КПД когенерации энергии, низкую материалоемкость, малые габариты, является то, что блок газификации, блок ТЭ и блок котла-утилизатора выполнены в едином конструктивном исполнении, выход блока газификации с генераторным газом, содержащим Н2 и СО, соединен с анодным каналом ТЭ, вход воздуха с содержанием O2 через каналы, расположенные в блоке газификации, последовательно соединен с катодным каналом ТЭ и входом котла-утилизатора, газовый выход ТЭ с непрореагировавшей частью газа соединен с котлом-утилизатором, выход котла-утилизатора соединен с каналом вытяжки, выход конденсата ТЭ соединен с входом регулятора, один выход которого соединен с газификатором, второй выход соединен со сливом, при этом охлаждающие контуры всех трех блоков соединены с каналом вывода тепловой энергии газификатора, а электрический выход ТЭ является выводом электрической энергии газификатора.

Дополнительным преимуществом устройства является использование части конденсата либо пара, получаемого в результате электрохимической реакции в блоке ТЭ для увлажнения топлива путем направления в термическую зону газификации топлива для получения оптимальной концентрации Н2 и СО посредством следующей термической реакции:

H2O+С+t°→Н2+СО

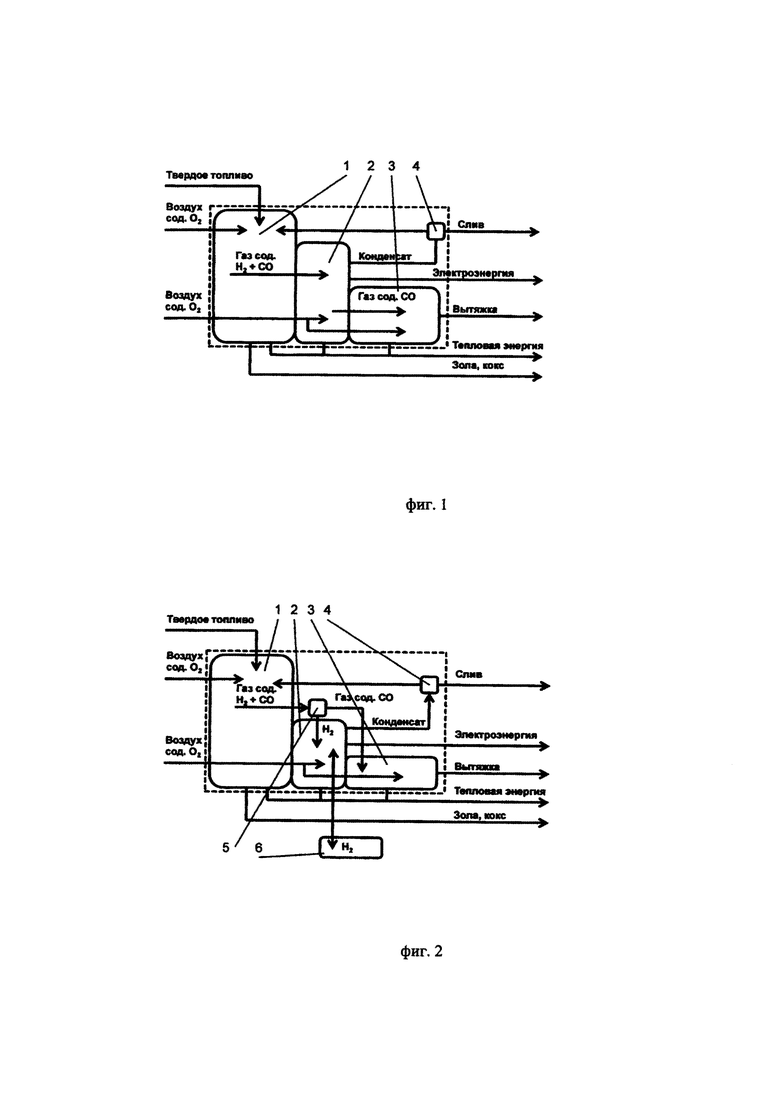

На фиг. 1 представлена схема аппарата предусматривающего газификатор - 1, блок ТОТЭ - 2, котел-утилизатор - 3, регулятор - 4.

Работает аппарат следующим образом.

Твердое топливо непрерывно поступает в блок газификации 1, где предварительно на колосниковой решетке произведен розжиг части топлива, например, газовой горелкой, в блок газификации также поступает воздух, который проникает через слой топлива и возбуждает процесс обратной термической волны, движущейся навстречу потоку воздуха, твердые продукты газификации (зола, кокс) удаляются из нижней части газификатора герметичным образом, например шнеком, генераторный газ, содержащий Н2 и СО, образующийся в результате процесса газификации с температурой около 650°С (рабочая температура твердооксидных топливных элементов - ТОТЭ, точные температурные границы зависят от вида ТОТЭ), поступает в блок ТОТЭ 2, в который раздельным образом поступает воздух, подогретый в каналах или трубах блока газификации до необходимой температуры около 650°С, в совокупности оба газовых потока обеспечивают выход на рабочий температурный режим блока ТОТЭ без дополнительного внешнего разогрева, в блоке ТОТЭ происходит электрохимическая реакция, посредством которой вырабатывается электрическая энергия, которая снимается с электрического вывода блока ТОТЭ, газовый выход блока ТОТЭ с непрореагировавшим газом, содержащим в основном СО, поступает в котел-утилизатор 3, также в котел-утилизатор 3 поступает воздух для дожигания непрореагировавшего газа и выработки тепловой энергии, газовый выход котла-утилизатора направляется на вытяжку, выход конденсата или пара блока ТОТЭ соединяется с входом регулятора 4, регулятор 4 направляет конденсат или пар в требуемом количестве в блок газификации 1 или на слив в зависимости от вида топлива и условий газификации (при сухом топливе в блок газификации, а при достаточно влажном - на слив), охлаждающие контуры газификатора, блока ТОТЭ и котла-утилизатора с охлаждающей жидкостью соединены с каналом вывода тепловой энергии газификатора, при этом канал вывода тепловой энергии выполнен также по контурной циркуляционной схеме с теплообменником потребителя.

На фиг. 2 представлена схема аппарата, работающего на чистом водороде по п. 2, формулы изобретения. С этой целью аппарат оборудован водородным фильтром, например, мембранного типа 5 и блоком хранения водорода 6. В этом случае генераторный газ, содержащий Н2 и СО, подается на вход фильтра, где разделяется на две фракции. Фракция генераторного газа, содержащая Н2, поступает на вход водородного ТЭ, а фракция генераторного газа содержащего СО поступает на вход котла-утилизатора. С целью выравнивания пиковых нагрузок тепловой и электрической энергий блок газификации оборудован блоком хранения водорода, вход/выход блока хранения соединен с анодным каналом водородного ТЭ. В случае снижения электрической нагрузки блок хранения работает в режиме закачки водорода, в случае остановки блока газификации блок хранения обеспечивает работу водородного ТЭ путем подачи резервного запаса водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ ДЛЯ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2008 |

|

RU2421501C2 |

| Способ переработки твердого топлива с использованием солнечной энергии | 2023 |

|

RU2812312C1 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2531812C1 |

| ТЕРМОЭЛЕКТРОТРАНСФОРМАТОР | 2018 |

|

RU2692615C1 |

| УСТАНОВКА ЭНЕРГООБЕСПЕЧЕНИЯ С КОМПЛЕКСНОЙ УТИЛИЗАЦИЕЙ ОТХОДОВ ПРЕДПРИЯТИЙ НЕФТЕГАЗОВОГО СЕКТОРА | 2018 |

|

RU2713936C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СЛОЕВОЙ ГАЗИФИКАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513928C1 |

Изобретение относится к энергетике, электрохимии и может быть использовано для получения тепловой и электрической энергий. Газификатор твердого топлива на обратном дутье с когенерацией тепловой и электрической энергий представляет собой аппарат с узлом загрузки топлива, узлом удаления продуктов газификации, котлом-утилизатором, узлом вытяжки отработанных газов. В аппарате для получения электрической энергии применен блок топливных элементов, при этом блок газификации, блок топливных элементов и блок котла-утилизатора выполнены в едином конструктивном исполнении, выход блока газификации с генераторным газом, содержащим Н2 и СО, соединен с анодным каналом блока топливных элементов, вход воздуха с содержанием O2 через каналы, расположенные в блоке газификации, последовательно соединен с катодным каналом блока топливных элементов и входом котла-утилизатора, газовый выход блока топливных элементов с непрореагировавшей частью газа соединен с блоком котла-утилизатора, выход блока котла-утилизатора соединен с каналом вытяжки, выход конденсата блока топливных элементов соединен с входом регулятора, один выход которого соединен с блоком газификации, а второй выход соединен со сливом, при этом охлаждающие контуры всех трех блоков соединены с каналом вывода тепловой энергии газификатора, а электрический выход блока топливных элементов является выводом электрической энергии газификатора. Для работы блока топливных элементов на чистом водороде газификатор дополнительно оборудован фильтром генераторного газа, вход которого соединен с выходом блока газификации с генераторным газом, содержащим СО и Н2, выход фильтра с газом, содержащим чистый Н2, соединен с входом анодного канала топливных элементов, а выход фильтра с газом, содержащим СО, соединен с входом котла-утилизатора. Газификатор дополнительно оборудован блоком хранения водорода, вход/выход которого соединен с анодным каналом блока топливных элементов. Технический результат – создание компактного аппарата, обеспечивающего высокоэффективный процесс когенерации тепловой и электрической энергий в непрерывном режиме. 1 з.п. ф-лы, 2 ил.

1. Газификатор твердого топлива на обратном дутье с когенерацией тепловой и электрической энергий, представляющий собой аппарат с узлом загрузки топлива, узлом удаления продуктов газификации, котлом-утилизатором, узлом вытяжки отработанных газов, отличающийся тем, что в аппарате для получения электрической энергии применен блок топливных элементов, при этом блок газификации, блок топливных элементов и блок котла-утилизатора выполнены в едином конструктивном исполнении, выход блока газификации с генераторным газом, содержащим Н2 и СО, соединен с анодным каналом блока топливных элементов, вход воздуха с содержанием O2 через каналы, расположенные в блоке газификации, последовательно соединен с катодным каналом блока топливных элементов и входом котла-утилизатора, газовый выход блока топливных элементов с непрореагировавшей частью газа соединен с блоком котла-утилизатора, выход блока котла-утилизатора соединен с каналом вытяжки, выход конденсата блока топливных элементов соединен с входом регулятора, один выход которого соединен с блоком газификации, а второй выход соединен со сливом, при этом охлаждающие контуры всех трех блоков соединены с каналом вывода тепловой энергии газификатора, а электрический выход блока топливных элементов является выводом электрической энергии газификатора.

2. Газификатор по п. 1, отличающийся тем, что газификатор дополнительно оборудован фильтром генераторного газа, вход которого соединен с выходом блока газификации с генераторным газом, содержащим СО и Н2, выход фильтра с газом, содержащим чистый Н2, соединен с входом анодного канала блока топливных элементов, а выход фильтра с газом, содержащим СО, соединен с входом блока котла-утилизатора, газификатор также дополнительно оборудован блоком хранения водорода, вход/выход которого соединен с анодным каналом блока топливных элементов.

| КОМПЛЕКС ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ ДЛЯ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2008 |

|

RU2421501C2 |

| КОГЕНЕРАЦИОННАЯ ЭНЕРГОУСТАНОВКА С ТОПЛИВНЫМ ЭЛЕМЕНТОМ НА ОСНОВЕ ВНУТРИЦИКЛОВОЙ КОНВЕРСИИ ОРГАНИЧЕСКОГО СЫРЬЯ | 2013 |

|

RU2540647C1 |

| СИСТЕМА, ВЫРАБАТЫВАЮЩАЯ ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ С ПОМОЩЬЮ ГАЗИФИКАЦИИ ГОРЮЧИХ ВЕЩЕСТВ | 1999 |

|

RU2270849C2 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕВОДОРОДОВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2415262C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ БИОМАТЕРИАЛОВ (ВАРИАНТЫ) | 1993 |

|

RU2107359C1 |

Авторы

Даты

2018-03-28—Публикация

2016-02-25—Подача