Изобретение относится к области комплексной переработки твердого топлива на основе биоресурсов и может быть использовано в энергетике и химической промышленности.

В частности, предложенное техническое решение может быть использовано в качестве комплекса для получения синтетического газа (синтез-газа) при утилизации углеродсодержащих твердых органических отходов лесозаготовительной и деревообрабатывающей промышленности.

Кора деревьев, а именно отходы окорки - это частицы коры, луба, древесины, периферийной части ствола различной формы и размеров, образующиеся в результате окорки лесоматериалов, которая не имеет нормируемых параметров качества и промышленной области применения даже в виде топлива (ГОСТ Р 56070-2014 Отходы древесные. Технические условия).

По степени опасности можно отнести древесную кору к классу опасности IV, отходы коры - код 3 05 100 01 21 4, либо окорки древесины практически неопасные - код 3 05 111 11 20 5 в соответствии с Федеральным классификационным каталогом отходов (ФККО 2017, утвержден Приказом Росприроднадзора от 22.05.2017 N 242.).

Дробленую кору можно отнести к дробленому биотопливу в соответствии с ГОСТ 33104-2014.

В состав древесной коры входят следующие основные компоненты: целлюлоза - от 3,4 до 23,2%; Лигнин - от 1,3 до 43,6%; Пентозаны - от 1,1 до 20,2%; Гексозаны - от 6,0 до 16,3%; Суберин - от 0,0 до 38,7%. Элементный химический состав (укрупненно): Углерод - 48,0%; Кислород - 45,4%; Водород - 6,4%; (Б.Н. Уголев. Древесиноведение с основами лесного товароведения. Изд. 2-е перераб. и доп. М.: Лесная промышленность. - 1986 г.).

При этом в состав коры также могут входить хлорсодержащие соединения, которые в процессе низкотемпературного сжигания могут приводить к образованию диоксинов (Коновалов В.Н., Зарубина Л.В. Влияние хлорсодержащих удобрений на метаболизм ели и сосны в северотаежных фитоценозах. Лесн. журн. №201, 2017 г Изв. высш. учеб. заведений).

Спецификой эффективной переработки твердых органических отходов является необходимость обеспечения следующих условий:

а) необходимо обеспечить такие температурные условия (от 1200°С до 2000°С), в которых органическая составляющая отходов конвертируется полностью в синтез-газ (преимущественно монооксид углерода, СО и водород, Н2), энергию которого в дальнейшем необходимо утилизировать в газовых турбинах (при большой производительности оборудования) или в виде тепловой энергии (котлы-утилизаторы). Необходимо гарантировать, что в высокотемпературном реакторе полностью разрушаются токсичные составляющие, такие как диоксины, фураны и их производные;

б) технологический режим завода по переработки отходов должен гарантировать отсутствие синтеза или ресинтеза вышеперечисленных токсичных составляющих; для этого необходимо использовать так называемую закалку - быстрое понижение температуры продуктов переработки на выходе из реактора до такого уровня, в котором названные продукты уже заново не синтезируются;

в) газовые и жидкие продукты технологии переработки отходов содержат различные составляющие, которые необходимо разделять химическими или физическими методами и утилизировать;

г) технология должна обеспечивать отсутствие жидких сбросов в природную гидросеть;

д) газовый выхлоп должен соответствовать местным и международным экологическим требованиям (Туманов Ю.Н., Электротехнологии нового поколения в производстве неорганических материалов: экология, энергосбережение, качество. - М.: ФИЗМАТЛИТ, 2013. - 816 с., с. 742-743).

Известен способ газификации биомассы с использованием водяного пара, в котором используется высокотемпературный перегретый водяной пар в качестве окислителя и энергоносителя с преобразованием биомассы в неочищенный синтетический газ в газификаторе, резким охлаждением неочищенного синтетического газа в распылительной башне и получением в результате чистого синтетического газа, включающий: а) измельчение биомассы, подачу биомассы в газификатор с одновременным распылением высокотемпературного перегретого водяного пара в газификаторе, регулирование газификатора в интервале рабочей температуры 1200-1600°С, полное контактирование биомассы с высокотемпературным перегретым водяным паром с осушкой, отделением летучих веществ, пиролизом, газификацией и получением неочищенного синтетического газа и золы; b) подачу неочищенного синтетического газа в распылительную башню, резкое охлаждение неочищенного синтетического газа распыленной водой с охлаждением неочищенного синтетического газа до температуры 650-800°С, конденсирование шлака и смолы, растворение оксидов щелочных металлов и части кислотных газов и получение первичного синтетического газа; и с) охлаждение, удаление пыли, раскисление и осушку с превращением первичного синтетического газа в чистый синтетический газ (патент РФ №2528848, МПК C10J 3/14, публ. 2014 г).

К недостаткам известного способа относится его сложность и избыточный состав оборудования, связанные с большим компонентным составом твердых бытовых отходов и, в частности, наличие неорганических элементов, что вызывает необходимость очистки продуктов от оксидов щелочных металлов. При этом низкая температура рабочей температуры 1200-1600°С не гарантирует исключения образования негативных компонентов, таких как диоксины, фураны и их производные.

Известен полигенерирующий энерготехнологический комплекс, содержащий аллотермический газогенератор, в котором водяной пар выступает одновременно в качестве теплоносителя и газифицирующего агента, в газификаторе используется перегретый до 1200-1400°С водяной пар, имеется возможность получения синтез-газа с соотношением Н2:СО, близким к оптимальному (2:1) для производства синтетического жидкого топлива, в качестве газифицируемого вещества может использоваться не только биомасса, но и уголь, и угольные отходы, получение электрической энергии осуществляется в паровой турбине, водяной пар для которой получается в установке Фишера-Тропша при производстве синтетического жидкого топлива, при этом в полигенерирующем энерготехнологическом комплексе имеются установка брикетирования исходного сырья, паровоздушный двухзонный газогенератор, аппарат пиролиза, в котором происходит термохимическое преобразование исходного топлива с образованием пиролизного газа и коксового остатка, блок подготовки коксового остатка исходного углеродсодержащего материала, паровой газогенератор, в котором газифицируемым сырьем выступает коксовый остаток исходного материала, состоящий из углерода и золы, конденсатор-сепаратор, блок очистки синтез-газа, блок получения холода, паровая турбина, используемая в качестве источника получения водяного пара, который в дальнейшем используется для получения перегретого пара с температурой 1200-1400°С, газопоршневая электрическая станция (патент РФ №2591075, МПК F22B 33/18, публ. 2016 г).

Установка брикетирования исходного сырья используется в комплексе для укрупнения порции исходного сырья, что негативно сказывается как на полноте осушки брикетов при непрерывной подаче в реактор, так и на полноте и сгорания их. Целесообразным является измельчение, а не укрупнение порции исходного сырья. При этом низкая температура рабочей температуры 1200-1400°С не гарантирует исключения образования негативных компонентов, таких как диоксины, фураны и их производные.

Известен способ переработки органических отходов, включающий стадию газификации путем обработки органических отходов газифицирующим агентом с получением синтез-газа и твердых неорганических продуктов, стадию очистки и компримирования синтез-газа, стадию синтеза жидких углеводородов каталитической переработкой синтез-газа в двух реакционных зонах, при этом в первой реакционной зоне расположен катализатор, оксидная часть которого и кислотный компонент находятся в смешанной или раздельной комбинации, а во второй реакционной зоне расположен кислотный катализатор, содержащий цеолит со структурой ZSM-5 или ZSM-11, стадию сепарации жидких углеводородов до моторного топлива, стадию утилизации сепарированных продуктов, при этом каталитическую переработку синтез-газа проводят в первой реакционной зоне при температуре 160-420°С и давлении 2-100 атм, а во второй реакционной зоне при температуре 300-500°С и давлении 2-100 атм, в которой в качестве органических отходов используют отходы лесозаготовок и деревообрабатывающих предприятий, стадию газификации отходов ведут в прямоточном режиме путем пиролиза, окисления и восстановления с получением генераторного газа, в качестве газифицирующего агента используют пиролизные газы, образующиеся в результате кондуктивного нагрева органических отходов генераторным газом, а также газы сдувок после сепарации продуктов реакций, окисление осуществляют воздухом, обогащенным кислородом, в восстановительную зону дополнительно вводят древесный уголь с температурой 500-550°С, содержащий селективный катализатор, твердые органические отходы после газификации сепарируют на золу и рециркулирующий селективный катализатор, а физическое тепло отходящего генераторного газа рекуперируют для предварительной сушки отходов лесозаготовок до влагосодержания 25-30% (патент РФ №2489475, МПК C10J 3/16, публ. 2013 г).

К недостаткам известного способа переработки органических отходов является его сложность и необходимость применения дорогостоящих катализаторов для синтеза жидких углеводородов путем переработки синтез-газа в двух реакционных зонах, активация и регенерация этих катализаторов, в то время как газообразный синтез-газ можно использовать в виде топлива, а получение жидкого топлива товарного качества из синтез-газа технически и экономически нецелесообразно.

Задачей настоящего изобретения является расширение арсенала технических средств, используемых для утилизации отходов деревообрабатывающей промышленности с минимизацией вредных выбросов в окружающую среду.

Техническим результатом является создание автоматизированного комплекса, содержащего высокотемпературный плазменный реактор, использующий в качестве плазмообразующего газа водяной пар, с температурой в зоне реакции порядка 1600-2000°С, благодаря чему в газообразных продуктах на выходе из реактора полностью отсутствуют вредные примеси на основе оксидов азота (NOX), характерные при сжигании углеводородного топлива.

Сущность предлагаемого технического решения заключается в следующем.

Комплекс для переработки твердых органических отходов посредством их паровой плазменной газификации с получением синтез-газа включает блок предварительной подготовки и подачи сырья, блок плазменной обработки, блок теплообменного оборудования, блоки генерации тепловой и электрической энергии, блок управления, при этом блок предварительной подготовки и подачи сырья содержит устройства для предварительной осушки, измельчения и дозированной подачи сырья с размером частиц 10-20 мм, блок плазменной обработки содержит плазменный реактор газификации сырья, в котором имеется электрохимический источник высокотемпературной плазмы и реакционная зона для проведения химической реакции образования синтез-газа при температуре 1600-2000°С, блок теплообменного оборудования содержит колонну, обеспечивающую охлаждение синтез-газа за счет контактного теплообмена с теплоносителем, и систему теплообменников рекуперации тепла для осуществления возможности осушки сырья в блоке предварительной подготовки и подачи сырья, блок подготовки синтез-газа содержит сепаратор для отделения конденсированного шлака, смолы, растворов оксидов щелочных металлов и части кислотных газов от образованного синтез-газа, а также узел фильтров, обеспечивающих очистку и осушку синтез-газа, блок генерации тепловой энергии включает работающие на синтез-газе газовые котлы, блок генерации электроэнергии включает работающие на синтез-газе поршневые и/или турбинные электрогенераторы, а блок управления выполнен с возможностью автоматизированного управления алгоритмами запуска, вывода на режим, регулирования, выключения комплекса, а также противопожарного и экологического мониторинга.

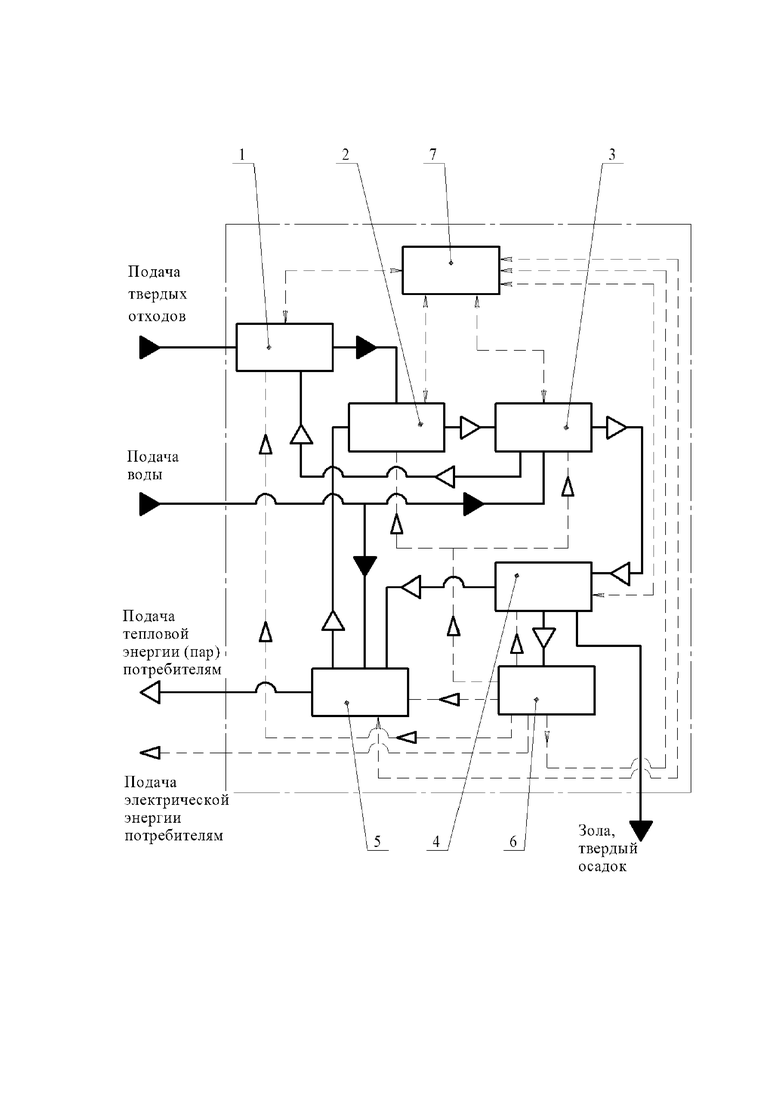

На представленном чертеже показан предложенный комплекс для переработки твердых органических отходов.

Технологическая схема комплекса для переработки твердых органических отходов содержит следующее основное оборудование: блок предварительной подготовки и подачи сырья 1, блок плазменной обработки сырья 2, блок теплообменного оборудования 3, блок подготовки синтез-газа 4, блок генерации тепловой энергии 5, блок генерации электрической энергии 6 и блок управления 7. Блоки, входящие в комплекс, содержат функциональное оборудование, размещены на промышленной площадке и соединены коммуникациями.

Блок 1 содержит устройства для предварительной осушки, измельчения и дозированной подачи сырья с размером частиц 10-20 мм. Блок плазменной обработки сырья 2 содержит плазменный реактор газификации сырья, в котором имеется электрохимический источник высокотемпературной плазмы. Блок теплообменного оборудования 3 включает колонну, обеспечивающую охлаждение синтез-газа за счет контактного теплообмена с теплоносителем, и систему теплообменников рекуперации тепла, связанную с блоком предварительной подготовки и подачи сырья 1. Блок подготовки синтез-газа 4 включает сепаратор для отделения конденсированного шлака, смолы, растворов оксидов щелочных металлов и части кислотных газов от образованного синтез-газа, а также узел фильтров, обеспечивающих очистку и осушку синтез-газа. Блок генерации тепловой энергии 5 содержит работающие на синтез-газе газовые котлы, а блок генерации электрической энергии 6 содержит работающие на синтез-газе поршневые и/или турбинные электрогенераторы. Блок управления 7 содержит средства автоматизированного управления, а также противопожарного и экологического мониторинга комплекса.

Блок 1 соединен с блоком 2 для обеспечения подачи сырья, с блоком 3 для получения из системы теплообменников рекуперации тепла блока 3 пара для осуществления осушки сырья в блоке предварительной подготовки и подачи сырья. К блоку 1 подается электрическая энергия от блока 6. С блоком 1 также электрически связан блок 7 для обеспечения управления дозированной подачей сырья, контроля количества, температуры и влажности коры.

Блок 2 соединен с блоками 1, 3, 5, 6 и 7 для обеспечения приема из блока 1 подготовленного сырья, поддержания температуры реакционной зоны плазменного реактора газификации сырья в диапазоне 1400-2000°С, регулирования подачи плазмообразующей среды (пара) от блока 5, изменение электрической мощности, подаваемой от блока 6 на электрохимический источник высокотемпературной плазмы, а также подачи готового синтез-газа в блок 3.

Блок 3 соединен с блоками 1, 2, 4, 6 и 7 для обеспечения подачи от системы теплообменников рекуперации тепла пара в блок 1, приема из блока 2 высокотемпературного синтез-газа, подачи охлажденного синтез-газа в блок 4, приема электроэнергии от блока 6 для питания системы циркуляции теплоносителя, регулирования блоком 7 объема подачи воды в блок и качества охлаждения синтез-газа.

Блок 4 соединен с блоками 3, 5, 6 и 7 для обеспечения приема из блока 3 неочищенного синтез-газа в блок 4, приема электроэнергии от блока 6 для питания системы очистки теплоносителя, регулирования блоком 7 качества очистки синтез-газа, подачи синтез-газа в качестве топливного газа в блок 5 для получения тепловой энергии, и в блок 6 для получения электрической энергии.

Блок 5 соединен с блоками 2, 4, 6 и 7 для обеспечения подачи в блок 2 подготовленного пара из блока 5, приема топливного синтез-газа из блока 4, приема электроэнергии от блока 6 для питания системы очистки теплоносителя, регулирования блоком 7 процесса получения тепловой энергии.

Блок 6 соединен с блоком 4 для обеспечения приема топливного синтез-газа и с потребителями электроэнергии - блоками 1, 2, 3, 4, 5 и 7.

Блок 7 соединен с блоками 1, 2, 3, 4, 5, 6 и обеспечивает возможность автоматизированного управления, а также сбор данных с диагностического оборудования для противопожарного и экологического мониторинга комплекса.

Комплекс для переработки твердых органических отходов работает следующим образом.

Твердые отходы лесозаготовки - древесная кора привозится на площадку транспортом и подается в блок предварительной подготовки и подачи сырья 1, где происходит ее сортировка, измельчение до размера частиц 10-20 мм, предварительный подогрев и осушка коры до влагосодержания не более 40 мас. % паром, подаваемым от расположенной в блоке 3 системы теплообменников рекуперации тепла, далее кора дозированно подается в блок 2 плазменной обработки, где происходит ее газификация в реакционной зоне плазменного реактора, содержащего электрохимический источник высокотемпературной плазмы, при температуре 1600-2000°С с получением синтез-газа. Благодаря высокой температуре органическая составляющая отходов конвертируется полностью в синтез-газ (преимущественно монооксид углерода, СО и водород, Н2), полностью разрушаются токсичные составляющие, такие как диоксины, фураны и их производные. Электроэнергия на электрохимический источник высокотемпературной плазмы поступает от блока 6, а плазмообразующий газ - водяной пар, подается от блока 5. Далее синтез-газ поступает в блок теплообменного оборудования 3, где происходит его охлаждение в колонне за счет контактного теплообмена с теплоносителем - водой, подаваемой в блок 3. Применяемый режим охлаждения - так называемая закалка - быстрое понижение температуры на выходе из реактора до уровня, при котором токсичные составляющие, такие как диоксины, фураны и их производные заново не синтезируются. Полученный охлажденный синтез-газ поступает в сепаратор блока 4, где от него отделяются шлаки, смолы, растворы оксидов щелочных металлов и части кислотных газов, и далее синтез-газ проходит очистку и осушку в узле фильтров блока 4. Подготовленный до требований топливного газа синтез-газ подается в качестве топлива в блок генерации тепловой энергии 5 в газовые паровые котлы, а также подается в блок генерации электрической энергии 6 в работающие на синтез-газе поршневые и/или турбинные электрогенераторы. Блок управления 7 обеспечивает дистанционное без присутствия персонала управление работой комплекса. Оснащение комплекса блоком управления 7 с диагностическим оборудованием позволяет автоматизировать управление процессом газификации, собирать всю информацию для противопожарного и экологического мониторинга, а также для последующего анализа с целью оптимизации режимов работы.

Предложенный комплекс позволяет обеспечить эффективную утилизацию отходов деревообрабатывающей промышленности с минимизацией вредных выбросов в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2562252C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| УСТАНОВКА И СПОСОБ ЭКОЛОГИЧЕСКИ БЕЗОПАСНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И БИОМАССЫ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ДРУГИХ ПОЛЕЗНЫХ ПРОДУКТОВ | 2021 |

|

RU2816743C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ СЖИГАНИЯ НИЗКОКАЛОРИЙНОГО ТОПЛИВА | 2015 |

|

RU2588220C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| Система комплексной безотходной переработки твердых бытовых и промышленных отходов | 2016 |

|

RU2648737C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

Изобретение раскрывает комплекс для переработки твердых органических отходов деревообрабатывающей промышленности посредством их паровой плазменной газификации с получением синтез-газа, включающий блок предварительной подготовки и подачи сырья, блок плазменной обработки, блок теплообменного оборудования, блоки генерации тепловой и электрической энергии, блок управления, характеризующийся тем, что блок предварительной подготовки и подачи сырья содержит устройства для предварительной осушки, измельчения и дозированной подачи сырья с размером частиц 10-20 мм, блок плазменной обработки содержит плазменный реактор газификации сырья, в котором имеется электрохимический источник высокотемпературной плазмы и реакционная зона для проведения химической реакции образования синтез-газа при температуре 1600-2000°С, блок теплообменного оборудования содержит колонну, обеспечивающую охлаждение синтез-газа за счет контактного теплообмена с теплоносителем, и систему теплообменников рекуперации тепла для осуществления возможности осушки сырья в блоке предварительной подготовки и подачи сырья, блок подготовки синтез-газа содержит сепаратор для отделения конденсированного шлака, смолы, растворов оксидов щелочных металлов и части кислотных газов от образованного синтез-газа, а также узел фильтров, обеспечивающих очистку и осушку синтез-газа, блок генерации тепловой энергии включает работающие на синтез-газе газовые котлы, блок генерации электроэнергии включает работающие на синтез-газе поршневые и/или турбинные электрогенераторы, а блок управления выполнен с возможностью автоматизированного управления алгоритмами запуска, вывода на режим, регулирования, выключения комплекса, а также противопожарного и экологического мониторинга. Технический результат заключается в минимизации вредных выбросов в окружающую среду. 1 ил.

Комплекс для переработки твердых органических отходов деревообрабатывающей промышленности посредством их паровой плазменной газификации с получением синтез-газа, включающий блок предварительной подготовки и подачи сырья, блок плазменной обработки, блок теплообменного оборудования, блоки генерации тепловой и электрической энергии, блок управления, отличающийся тем, что блок предварительной подготовки и подачи сырья содержит устройства для предварительной осушки, измельчения и дозированной подачи сырья с размером частиц 10-20 мм, блок плазменной обработки содержит плазменный реактор газификации сырья, в котором имеется электрохимический источник высокотемпературной плазмы и реакционная зона для проведения химической реакции образования синтез-газа при температуре 1600-2000°С, блок теплообменного оборудования содержит колонну, обеспечивающую охлаждение синтез-газа за счет контактного теплообмена с теплоносителем, и систему теплообменников рекуперации тепла для осуществления возможности осушки сырья в блоке предварительной подготовки и подачи сырья, блок подготовки синтез-газа содержит сепаратор для отделения конденсированного шлака, смолы, растворов оксидов щелочных металлов и части кислотных газов от образованного синтез-газа, а также узел фильтров, обеспечивающих очистку и осушку синтез-газа, блок генерации тепловой энергии включает работающие на синтез-газе газовые котлы, блок генерации электроэнергии включает работающие на синтез-газе поршневые и/или турбинные электрогенераторы, а блок управления выполнен с возможностью автоматизированного управления алгоритмами запуска, вывода на режим, регулирования, выключения комплекса, а также противопожарного и экологического мониторинга.

Авторы

Даты

2021-01-22—Публикация

2020-04-24—Подача