ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Представленное изобретение в целом относится к сельскохозяйственным орудиям, таким как комбайны, а более конкретно к управлению регулировками на подобных орудиях.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Современная сельскохозяйственная уборочная машина, такая как комбайн, представляет собой по существу фабрику, работающую в поле, с множеством взаимодействующих и сложных регулировок для приспосабливания к постоянно изменяющимся состояниям посевов, поля и машины в процессе уборки. Данные уборочные машины, как правило, содержат ряд исполнительных механизмов для управления технологическими параметрами или параметрами, которые должны быть установлены в соответствующие рабочие положения. В целом, уборочные машины имеют контроллеры для автоматического управления исполнительными механизмами, с использованием показаний датчиков урожая для состояния урожая, наподобие влажности и пропускной способности, показаний датчиков результата переработки для результатов переработки урожая, наподобие потерь и нежелательного материала в элеваторе чистого зерна, и предоставлений значений автоматической регулировки для исполнительных механизмов, воздействующих на элементы переработки урожая уборочной машины на основании показаний датчиков урожая и показаний датчиков результата переработки. Последние могут быть заменены или дополнены данными, вводимыми оператором, после того как оператор визуально или вручную проверил результаты переработки.

Соответственно, исполнительные механизмы регулируются на основании показаний датчиков. Поскольку переработка урожая в уборочной машине занимает много времени, проходит некоторое время до тех пор, пока процесс не войдет в устойчивое состояние после изменения состояния урожая, наподобие пропускной способности или влажности, или регулировки исполнительного механизма. Кроме того, незерновая часть урожая, заключающая в себе необмолоченные колосья, подается с заднего конца системы очистки в молотилку или во второй молотильный аппарат, который на своем конце, подает их назад в систему очистки, таким образом, чтобы частицы урожая могли циркулировать некоторое число раз между системой очистки и молотилкой (вторым молотильным аппаратом) до тех пор, пока они не прекращают процесс. Соответственно, проходит некоторое количество времени до тех пор, пока процесс обмолота и очистки не войдет в устойчивое состояние после изменения технологического параметра. Только после того как было достигнуто данное устойчивое состояние, имеет смысл собирать показания датчиков результата переработки и использовать их с целью обратной связи с контроллером. Если показания датчиков собираются слишком рано, они могут быть обманчивыми и приводить к неправильным регулировкам исполнительных механизмов.

В предшествующем уровне техники известные системы выжидают предварительно заданное время, которое выбирается достаточно долгим таким образом, что предполагается, что должно было быть достигнуто устойчивое состояние, или они ждут до тех пор, пока оператор вручную не покажет системе, что устойчивое состояние было достигнуто (см., например, US 6726559 B2).

Другие известные системы проверяют показания датчиков результата переработки после ожидания предварительно заданного времени и после того, как показания датчиков результата переработки или пропускной способности попали в пределы некоторого интервала допуска перед определением того, что система достигла устойчивого состояния. В данных конфигурациях оператор может изменять интервал допуска и временной интервал (см., например, US 6863604 B2).

В предшествующем уровне техники предварительно заданное время (время ожидания) должно быть достаточно большим для того, чтобы добиться, чтобы во всех рабочих условиях достигалось устойчивое состояние. Однако время до устойчивого состояния достигается в зависимости от ряда факторов. Например, устойчивое состояние будет достигаться скорее при более низкой пропускной способности, чем при высокой пропускной способности. В большинстве случаев данная предварительно заданная временная задержка будет соответственно чрезмерно долгой, так что процесс управления является относительно медленным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вследствие этого целью предложенного изобретения является предоставление усовершенствованной системы управления для сельскохозяйственной уборочной машины. Еще одной целью является предоставление такой системы, которая преодолевает большинство или все упомянутые выше проблемы.

Способ, система и уборочная машина выполнены с возможностью выявления устойчивого рабочего состояния уборочной машины. Датчик параметра урожая определяет по меньшей мере один параметр урожая сельскохозяйственной культуры, которая является по меньшей мере одной из перерабатываемых и подлежащих переработке в уборочной машине. Датчик результата переработки определяет по меньшей мере один выходной параметр переработки результата переработки урожая в уборочной машине. Измеренный параметр урожая, выходной параметр переработки и временные производные измеренного параметра урожая и выходного параметра обработки подаются в виде входных сигналов в схему нечеткой логики (fuzzy logic). Схема нечеткой логики производит значение сигнала устойчивого состояния, которое является двоичным и основано на входных сигналах, при этом значение сигнала устойчивого состояния служит признаком устойчивого состояния переработки урожая в уборочной машине.

Схема нечеткой логики предпочтительно содержит схему-классификатор диапазонов параметров для каждого входного сигнала, при этом схема-классификатор диапазонов параметров предоставляет соответствующий постоянный выходной сигнал, показывающий вероятность того, что было достигнуто устойчивое состояние переработки урожая в уборочной машине. Схема нечеткой логики содержит схему оценки результатов, принимающую множество выходных сигналов схемы-классификатора диапазонов параметров и предоставляющую значение сигнала устойчивого состояния на основании общей оценки выходных сигналов схемы-классификатора диапазонов параметров.

Схема с использованием нечеткой логики предпочтительно дополнительно предоставляет доверительный выходной сигнал достоверности, служащий признаком правильности сигнала устойчивого состояния, и/или сигнал времени, показывающий временной интервал для достижения устойчивого состояния после того, как был изменен параметр переработки урожая в уборочной машине.

Схема нечеткой логики может иметь ввод триггерной функции для точного определения необходимого уровня достоверности для сигнала устойчивого состояния для обозначения устойчивого состояния.

Кроме того, схема нечеткой логики может иметь ввод триггерной функции для определения приоритетности выходных сигналов классификатора в процессе оценки таким образом, чтобы можно было снизить значимость измерений, например, от датчиков или сигналов низкой точности, которые представляют менее значимое показание устойчивого состояния.

Значение двоичного сигнала устойчивого состояния предпочтительно предоставляется в контроллер для одного из автоматического управления по меньшей мере одним исполнительным механизмом для регулирования параметра переработки урожая уборочной машины и управления интерфейсом оператора для показа оператору машины по меньшей мере одного значения регулировки для по меньшей мере одного исполнительного механизма. Контроллер принимает сигнал, показывающий измеренный параметр урожая, и сигнал, показывающий выходной параметр переработки, и оценивает значение исполнительного механизма на основании принятых сигналов только после того, как значение сигнала устойчивого состояния обозначает, что достигнуто устойчивое состояние переработки для уборочной машины.

Эти и другие цели, признаки и преимущества изобретения станут очевидны специалисту в данной области при прочтении следующего описания, принимая во внимание чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

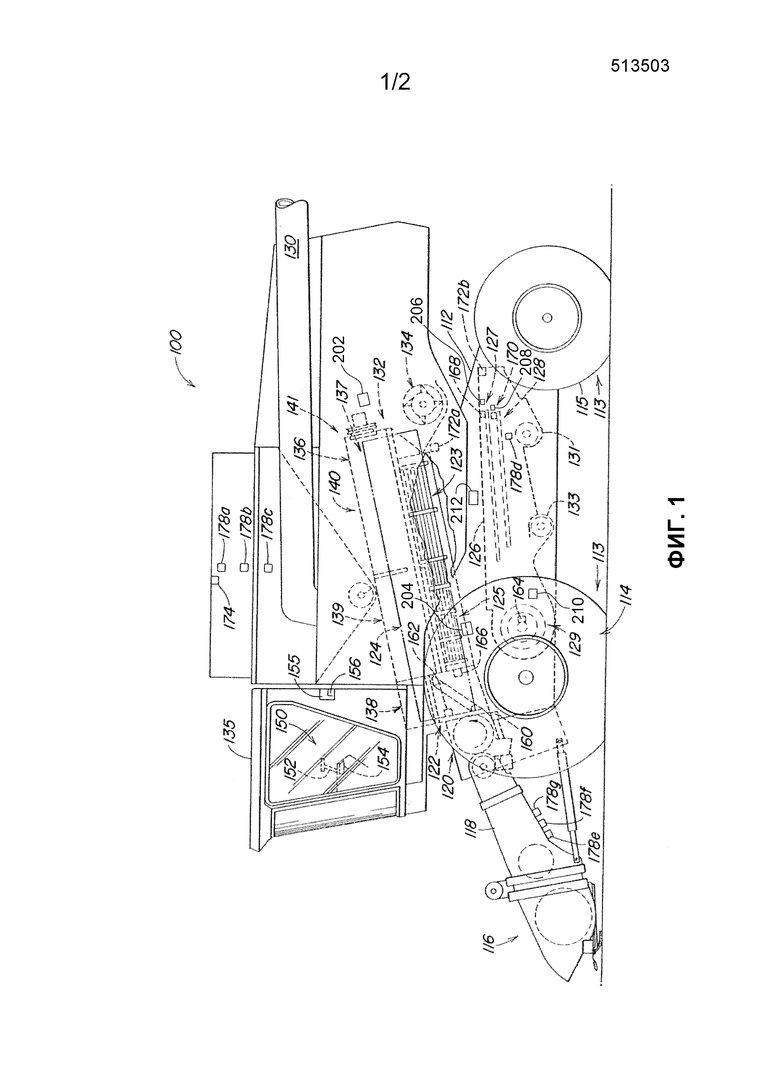

Фиг.1 представляет собой вид сбоку уборочной машины, использующей систему управления представленного изобретения.

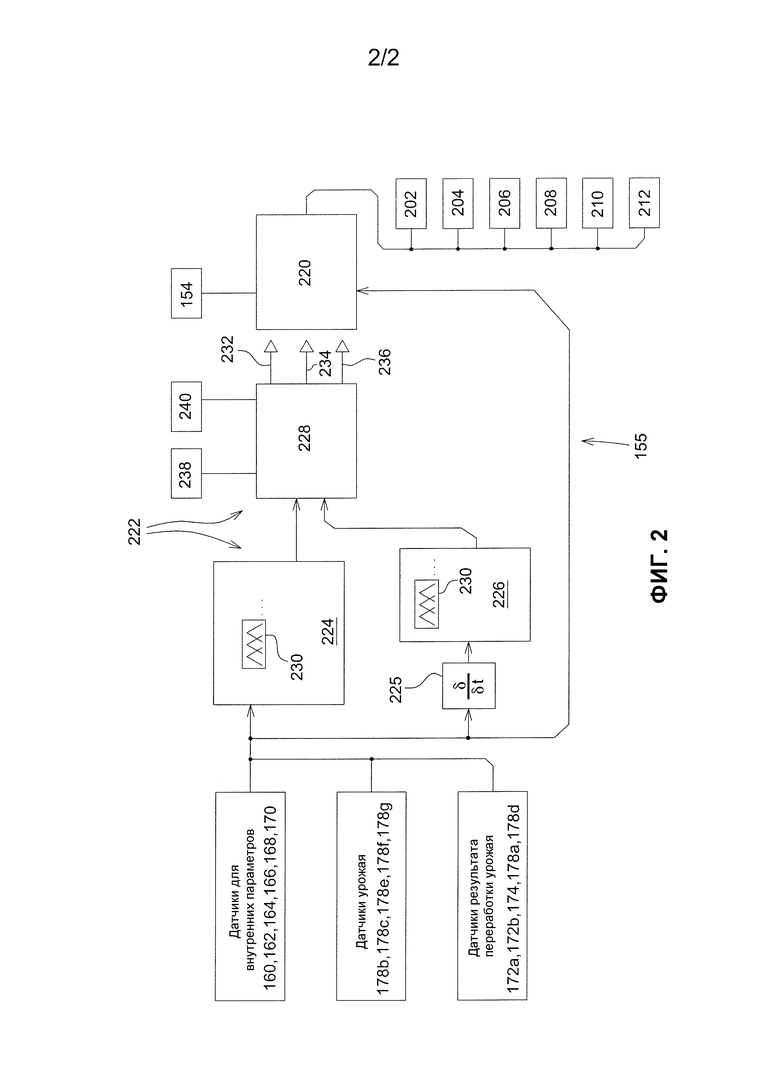

Фиг.2 представляет собой схематичное изображение системы управления уборочной машины, показанной на фиг.1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Далее со ссылкой на фиг.1 показана сельскохозяйственная уборочная машина 100 в виде комбайна, при этом уборочная машина 100 содержит главную раму 112, имеющую колесные конструкции 113, при этом колесные конструкции 113 содержат передние колеса 114 и задние колеса 115, поддерживающие главную раму 112 для передвижения вперед по полю с сельскохозяйственной культурой, которая должна быть убрана. Передние колеса 114 приводятся в движение с помощью гидростатической трансмиссии с электронным управлением, а задние колеса 115 являются управляемыми.

Жатка 116, которая регулируется вертикально и показана в данном документе в виде комбайновой жатки, используется для уборки урожая и направления его в приемную камеру 118 молотилки. Приемная камера 118 молотилки шарнирно соединена с главной рамой 112 и содержит транспортер для транспортировки убираемого урожая в молотильный барабан 120. Молотильный барабан 120 направляет урожай вверх через впускную переходную секцию 122 во вращающийся узел 124 обмолота и разделения. Также могут быть использованы другие ориентации и типы молотильных конструкций и другие типы жаток 116, такие как жатка, которая содержит в общем поперечную раму, раму, дополнительно поддерживающую отдельные рядковые секции, разнесенные по ширине рамы. В качестве еще одной альтернативы, может быть использована полотняная жатка, в которой поперечная рама поддерживает бесконечные ленточные транспортеры, переносящие урожай от боковых сторон жатки в направлении центральной области, и транспортер в центральной области, перемещающий урожай назад через центральное отверстие.

Вращающийся узел 124 обмолота и разделения обмолачивает и разделяет убираемый сельскохозяйственный материал. Зерно и мякина падают через подбарабанье 125 и разделительные решетки 123 на дно узла 124 разделения в систему 126 очистки и очищаются с помощью мякинного решета 127, сита 128 и воздушного вентилятора 129. Система 126 очистки удаляет мякину и направляет чистое зерно в резервуар для чистого зерна с помощью зернового шнека 133. Чистое зерно в резервуаре может выгружаться в прицеп для зерна или зерновоз посредством выгрузного шнека 130. Незерновая часть урожая падает в возвратный шнек 131 и транспортируется во вращающийся узел 124 обмолота и разделения (или в отдельный второй молотильный аппарат, не показан), где она обмолачивается второй раз.

Обмолоченная и отделенная солома выгружается из вращающегося узла 124 обмолота и разделения через выпуск 132 в разгрузочный молотильный барабан 134. Разгрузочный молотильный барабан 134, в свою очередь, выталкивает солому из задней части уборочной машины 100. Необходимо заметить, что разгрузочный молотильный барабан 134 может также выгружать солому непосредственно в измельчитель соломы. Работой уборочной машины 100 управляют из кабины 135 оператора.

Вращающийся узел 124 обмолота и разделения содержит корпус 136 для цилиндрического ротора и ротор 137, расположенный внутри корпуса 136. Передняя часть ротора и корпус ротора образуют подающую секцию 138. После подающей секции 138 находится секция 139 обмолота, секция 140 разделения и разгрузочная секция 141. Ротор 137 в подающей секции 138 снабжен коническим роторным барабаном, имеющим спиральные подающие элементы для зацепления убираемого сельскохозяйственного материала, принимаемого из молотильного барабана 120 и впускной переходной секции 122. Непосредственно после подающей секции 138 находится секция 139 обмолота.

В секции 139 обмолота ротор 137 содержит цилиндрический роторный барабан, имеющий ряд обмолачивающих элементов для обмолота убираемого сельскохозяйственного материала, принимаемого из подающей секции 138. После секции 139 обмолота находится секция 140 разделения, в которой зерно, заключенное в обмолоченном сельскохозяйственном материале, высвобождается и падает в систему 126 очистки. Секция 140 разделения переходит в разгрузочную секцию 141, где сельскохозяйственный материал, не являющийся зерном, выталкивается из вращающегося узла 124 обмолота и разделения.

Пульт 150 оператора, расположенный в кабине 135 оператора, содержит общепринятые органы управления оператора, включая гидравлический рычаг 152 переключения передач для управления вручную диапазоном скоростей и частотой вращения выходного вала гидростатической трансмиссии для приведения в действие передних колес 114. Интерфейсное устройство 154 оператора в кабине 135 оператора обеспечивает возможность ввода информации в устройство 155 управления, содержащее встроенную процессорную систему, которая обеспечивает автоматическое управление скоростью и множество других функций управления, описанных ниже, для уборочной машины 100. Оператор может вводить различные типы информации в интерфейсное устройство 154 оператора, в том числе вид сельскохозяйственной культуры, расположение, урожай и тому подобное.

Сигналы от датчиков включают информацию по параметрам окружающей среды, таким как относительная влажность воздуха, и информацию по параметрам, регулируемым встроенной системой управления. Сигналы включают сигналы скорости транспортного средства от радарного датчика или другого общепринятого датчика 160 скорости хода, сигналы частоты вращения ротора от датчика 162 частоты вращения ротора, сигнал частоты вращения вентилятора от датчика 164 частоты вращения вентилятора, сигнал зазора подбарабанья от датчика 166 зазора подбарабанья, сигнал открывания мякинного решета от датчика 168 открывания мякинного решета и сигнал открывания сита от датчика 170 открывания сита соответственно. Дополнительные сигналы происходят от датчика 172a потери зерна на выходе из вращающегося узла 124 обмолота и разделения, датчиков 172b потери зерна с каждой стороны выхода системы 126 очистки, датчика 174 повреждения зерна и от различных других сенсорных устройств на уборочной машине. Также предоставлены сигналы от датчика 178a чистоты резервуара, датчика 178b массового расхода, датчика 178c влажности зерна, датчика 178d объема незерновой части урожая, датчика 178e относительной влажности, датчика 178f температуры и датчика 178g влажности материала.

Датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала показывают условия срезания сельскохозяйственного материала перед его переработкой (т.е. обмолота, очистки или разделения) в уборочной машине 100.

Цепь связи направляет в устройство 155 управления сигналы от упомянутых датчиков и контрольного устройства числа оборотов двигателя, контрольного устройства прохождения зерновой массы и других микроконтроллеров на уборочной машине. Сигналы от интерфейсного устройства 154 оператора также направляются в устройство 155 управления. Устройство 155 управления связано с исполнительными механизмами 202, 204, 206, 208, 210, 212 для управления регулируемыми элементами на уборочной машине 100.

Исполнительные механизмы, регулируемые устройством 155 управления, содержат исполнительный механизм 202 частоты вращения ротора, выполненный с возможностью управления частотой вращения ротора 137, исполнительный механизм 204 зазора подбарабанья, выполненный с возможностью управления зазором подбарабанья 125, исполнительный механизм 206 открывания мякинного решета, выполненный с возможностью управления шириной отверстия мякинного решета 127, исполнительный механизм 208 открывания сита, выполненный с возможностью управления открыванием сита 128, исполнительный механизм 210 частоты вращения вентилятора, выполненный с возможностью управления скоростью вращения воздушного вентилятора 129, и исполнительный механизм 212 скорости хода, выполненный с возможностью управления частотой вращения выходного вала гидростатической трансмиссии 114t и, соответственно, скоростью хода уборочной машины 100. Указанные исполнительные механизмы известны в данной области техники и, соответственно, показаны на фиг.1 схематично.

Далее делается ссылка на фиг.2. Устройство 155 управления содержит цепь 220 контроллера, которая принимает сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита (которые представляют внутренние параметры уборочной машины), датчики урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры, датчик 178g влажности материала и датчики результата переработки урожая (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая).

Цепь 220 контроллера содержит один или более электронных блоков управления (ECU), каждый из которых дополнительно содержит цифровой микропроцессор, соединенный с цифровой запоминающей схемой. Цифровая запоминающая схема содержит команды, которые конфигурируют ECU для выполнения функций, описанных в данном документе.

Может иметься единственный ECU, который обеспечивает все функции цепи 220 контроллера, описанные в данном документе. В качестве альтернативы может иметься два или более ECU, соединенных друг с другом с использованием одной или более цепей связи. Каждая из данных цепей связи может содержать одну или более информационную шину, шину сети локальных контроллеров, локальную сеть, глобальную сеть связи или другие устройства связи.

В конфигурации из двух или более ECU каждая из функций, описанных в данном документе, может быть зарезервирована за отдельным ECU конфигурации. Данные отдельные ECU выполнены с возможностью передачи результатов своих зарезервированных функций в другие ECU конфигурации.

Уборочная машина 100 дополнительно содержит дифференцирующую схему 225, которая соединена с каждым из датчиков 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d для приема от него соответствующего сигнала. Дифференцирующая схема 225 выполнена с возможностью расчета временного норматива изменения для каждого из сигналов, которые она принимает от датчиков 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d. Дифференцирующая схема 225 дополнительно выполнена с возможностью передачи соответствующего непрерывного сигнала для каждого из датчиков, показывающего временной норматив изменения для данного датчика 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d. Дифференцирующая схема 225 соединена со второй схемой-классификатором 226 диапазонов параметров для предоставления постоянного временного норматива изменения сигналов во вторую схему-классификатор 226 диапазонов параметров.

Уборочная машина 100 дополнительно содержит систему выявления устойчивого рабочего состояния уборочной машины 100. Данная система содержит схему 222 нечеткой логики, которая содержит первую схему-классификатор 224 диапазонов параметров, вторую схему-классификатор 226 диапазонов параметров и схему 228 оценки результатов.

Схема 222 нечеткой логики содержит один или более электронных блоков управления (ECU), каждый из которых дополнительно содержит цифровой микропроцессор, соединенный с цифровой запоминающей схемой. Цифровая запоминающая схема содержит команды, которые конфигурируют ECU для выполнения функций, описанных в данном документе.

Может иметься единственный ECU, который обеспечивает все функции схемы 222 с использованием нечеткой логики, описанной в данном документе. В качестве альтернативы может иметься два или более ECU, соединенных друг с другом с использованием одной или более цепей связи. Каждая из данных цепей связи может содержать одно или более из информационной шины, шины сети локальных контроллеров, локальную вычислительную сеть, глобальную сеть связи или другие устройства связи.

В конфигурации из двух или более ECU каждая из функций, описанных в данном документе, может быть зарезервирована за отдельным ECU данной конфигурации. Такие отдельные ECU выполнены с возможностью передачи результатов своих зарезервированных функций в другие ECU этой конфигурации.

Первая схема-классификатор 224 диапазонов параметров принимает сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита для внутренних параметров, от датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала) и от датчиков результата переработки урожая (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая).

Вторая схема-классификатор 226 диапазонов параметров принимает временной норматив изменения сигналов для каждого датчика 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d от дифференцирующей схемы 225, которая, в свою очередь, получила сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита для внутренних параметров, от датчиков урожая (включая датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры, датчик 178g влажности материала) и от датчиков результата переработки урожая (включая датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая).

Каждая из первой схемы-классификатора 224 диапазонов параметров и второй схемы-классификатора 226 диапазонов параметров содержит несколько схем-классификаторов 230 средствами нечеткой логики.

Каждый из датчиков 160, 162, 164, 166, 168, 170, 172a, 172b, 174, 178a, 178d, 178b, 178c, 178e, 178f и 178g соединен с соответствующей схемой-классификатором 230 средствами нечеткой логики первой схемы-классификатора 224 диапазонов параметров для передачи ей своего сигнала датчика.

Каждый из датчиков 160, 162, 164, 166, 168, 170, 172a, 172b, 174, 178a, 178d, 178b, 178c, 178e, 178f и 178g соединен с соответствующей схемой-классификатором 230 средствами нечеткой логики второй схемы-классификатора 226 диапазонов параметров (посредством дифференцирующей схемы 225) для передачи ей временной производной своего сигнала датчика.

Каждая из схем-классификаторов 230 на основе нечеткой логики выполнена с возможностью классификации сигнала датчика, который она принимает, по ряду классов. Каждая из схем-классификаторов 230 на основе нечеткой логики в первой схеме-классификаторе 224 диапазонов параметров оценивает диапазон (нечеткий класс) своего соответствующего сигнала датчика. Каждая из схем-классификаторов 230 на основе нечеткой логики во второй схеме-классификаторе 226 диапазонов параметров оценивает скорость изменения своего соответствующего сигнала датчика.

Все схемы-классификаторы 230 на основе нечеткой логики осуществляют свои классификации согласно предварительно заданному описанию, которое создается заблаговременно на основании экспертных знаний или другой подходящей системы. Конкретные параметры и коэффициенты, используемые каждой схемой-классификатором 230 на основе нечеткой логики, будут зависеть от типа датчика, с которым соединена схема-классификатор 230 на основе нечеткой логики. Они будут также зависеть от физической конструкции уборочной машины, которая определяет, насколько быстро различные подсистемы достигают устойчивого состояния работы. Они будут также зависеть от типа используемых исполнительных механизмов и, насколько быстро они реагируют на изменения, задаваемые цепью 220 контроллера.

Если необходимо, возможны изменения к описанию в процессе выполнения. Каждая схема-классификатор 230 на основе нечеткой логики предоставляет постоянный выходной сигнал, показывающий вероятность того, что было достигнуто устойчивое состояние переработки урожая в уборочной машине 100. Эти выходные сигналы, количество которых соответствует количеству входных сигналов, передаются в схему 228 оценки результатов.

Схема 228 оценки результатов предоставляет значение 232 сигнала устойчивого состояния в цепь 220 контроллера. Значение 232 сигнала устойчивого состояния основано на общей оценке выходных сигналов первой схемы-классификатора 224 диапазонов параметров и второй схемы-классификатора диапазонов параметров. Значение сигнала устойчивого состояния является двоичным (0 или 1). Оно представляет, было ли достигнуто устойчивое состояние, т.е. можно ли предположить, что операция переработки урожая (переработка урожая) в уборочной машине 100 снова носит непрерывный характер после того, как изменился параметр (наподобие регулировки исполнительного механизма или свойство урожая). Если значение 232 сигнала устойчивого состояния составляет 1, состояние считается устойчивым, а если значение 232 сигнала устойчивого состояния составляет 0, состояние еще не является устойчивым.

Схемы-классификаторы 230 на основе нечеткой логики осуществляют фазификацию своих соответствующих сигналов датчиков для предоставления соответствующих фазифицированных сигналов. Схема 228 оценки результатов соединена с первой схемой-классификатором 224 диапазонов параметров и второй схемой-классификатором 226 диапазонов параметров для приема и соединения данных фазифицированных сигналов с использованием механизма логического вывода, который применяет базу правил с последующей дефазификацией. Подходящая схема 222 нечеткой логики описана, например, в US 6315658 B1, который включен в данную заявку посредством ссылки для всех его идей.

Схема 228 оценки результатов генерирует и выводит в цепь 220 контроллера выходной сигнал 234 достоверности, служащий признаком правильности значения 232 сигнала устойчивого состояния. Величина выходного сигнала 234 достоверности показывает вероятность того, что значение 232 сигнала устойчивого состояния является правильным (например, точным).

Кроме того, схема 228 оценки результатов предоставляет в цепь 220 контроллера сигнал 236 времени, показывающий временной интервал для достижения устойчивого состояния после того, как был изменен параметр переработки урожая в уборочной машине 100.

Схема 228 оценки результатов имеет ввод 238 триггерной функции для точного определения необходимого уровня достоверности для сигнала устойчивого состояния для обозначения устойчивого состояния. Оператор обеспечивает ввод 238 триггерной функции посредством манипулирования интерфейсным устройством 154 оператора. Ввод 238 триггерной функции предоставляет оператору возможность ввода посредством интерфейсного устройства 154 оператора, необходима ли, по его мнению, большая уверенность в устойчивом состоянии (как может быть в случае трудного состояния урожая наподобие влажного зерна) или нет. В последнем случае процесс регулировки может быть ускорен.

Схема 228 оценки результатов имеет ввод весовой функции 240 для определения приоритетности выходных сигналов схем-классификаторов 230 на основе нечеткой логики в процессе оценки, осуществляемой с помощью схемы 228 оценки результатов таким образом, чтобы можно было снизить значимость измерений от датчиков низкой точности. Соответственно, оператор может показать с помощью интерфейсного устройства 154 оператора, что конкретный датчик, наподобие датчика 172a потери зерна, датчика 172b потери зерна (которые требуют регулярной калибровки), считается менее точным и, соответственно, уменьшается его релевантность в процессе оценки в схеме 228 оценки результатов.

Как упоминалось выше, цепь 220 контроллера, соответственно, принимает сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита, датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала) и датчиков результата переработки урожая (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая). Цепь 220 контроллера использует данные сигналы для генерирования сигналов управления для исполнительных механизмов 202, 204, 206, 208, 210, 212 для того, чтобы достигнуть оптимального результата переработки урожая. Для подробностей работы цепи 220 контроллера сделана ссылка на предшествующий уровень техники, описанный в US 6726559 B2 и US 6863604 B2, которые включены в данную заявку посредством ссылки для всех их идей. В еще одном возможном варианте осуществления цепь 220 контроллера может выдавать оператору предложения по значениям регулировки исполнительных механизмов с помощью интерфейсного устройства 154 оператора таким образом, чтобы оператор мог регулировать исполнительные механизмы вручную.

Сигналы от датчиков результата переработки (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая) являются важными для получения сигналов обратной связи в цепи 220 контроллера таким образом, чтобы последние могли предоставлять оптимальные сигналы регулировки исполнительных механизмов для исполнительных механизмов 202, 204, 206, 208, 210, 212. После того как параметр урожая изменился, например, при изменении свойств почвы на поле, или при повороте уборочной машины 100 в незапаханный конец поля, или при регулировке цепью 220 контроллера одного или более исполнительных механизмов 202, 204, 206, 208, 210, 212, проходит некоторое время до тех пор, пока операция переработки урожая в уборочной машине 100 не войдет в устойчивое состояние. Только после того как устойчивое состояние было достигнуто, имеет смысл смотреть на сигналы от датчиков результата переработки (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая), поскольку перед данной точкой времени они не являются репрезентативными для операции переработки урожая.

Система выявления устойчивого рабочего состояния уборочной машины 100, содержащая схему 222 нечеткой логики, служит для выявления устойчивого состояния. Она выводит данную информацию из сигналов датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита, датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала) и датчиков результата переработки урожая (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая) и представляет значение 232 сигнала устойчивого состояния в цепь 220 контроллера. Последнее использует только сигналы от датчиков результата переработки (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая), когда значение 232 сигнала устойчивого состояния обозначает устойчивое состояние. Доверительный выходной сигнал 234 может учитываться цепью 220 контроллера для взвешивания релевантности датчиков результата переработки (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая), по сравнению с другими входными данными, наподобие входных данных от датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала). Кроме того, сигнал 236 времени может быть использован цепью 220 контроллера для получения свойств урожая (наподобие пропускной способности), которые используются для оценки сигналов исполнительных механизмов.

После описания предпочтительного варианта осуществления станет очевидно, что различные модификации могут быть сделаны без выхода за пределы объема правовых притязаний изобретения, который определен в приложенной формуле изобретения. Например, ввод 238 триггерной функции для точного определения необходимого уровня достоверности для сигнала устойчивого состояния с целью обозначения устойчивого состояния может быть обеспечен цепью 220 контроллера на основании фактического состояния урожая. Аналогичным образом, ввод 240 весовой функции для определения приоритетности выходных сигналов схем-классификаторов 230 на основе нечеткой логики в процессе оценки цепи 228 оценки результата может быть обеспечен цепью 220 контроллера на основании сигналов от соответствующих датчиков, в частности датчиков результата переработки (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая) и/или датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала). Релевантность датчиков с низкой точностью или надежность могут, соответственно, автоматически уменьшаться на основании сигнала датчика, предпочтительно, сравнения с сигналами от других датчиков. Несмотря на то что уборочная машина 100 показана в виде комбайна, система, описанная выше, также подходит для использования с другими уборочными машинами, а также с другими орудиями, имеющими взаимодействующие и сложные регулировки для приспосабливания к различным типам постоянно изменяющихся рабочих условий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ВЫЯВЛЕНИЯ РАБОЧЕГО СОСТОЯНИЯ ДЛЯ РАБОЧЕЙ МАШИНЫ С ОБЪЕДИНЕНИЕМ, УЧИТЫВАЮЩИМ ДОСТОВЕРНОСТЬ ЗНАЧЕНИЙ ДАТЧИКОВ | 2014 |

|

RU2658981C2 |

| МОНИТОРИНГ КАЧЕСТВА ЗЕРНА | 2015 |

|

RU2720867C2 |

| ХОЛОДИЛЬНИК | 2018 |

|

RU2732466C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОГО СНИЖЕНИЯ СКОРОСТИ ВРАЩЕНИЯ ВАЛА В РАБОЧЕЙ МАШИНЕ | 2009 |

|

RU2491554C2 |

| СИСТЕМА САМООБУЧЕНИЯ ИНТЕЛЛЕКТУАЛЬНЫХ АГЕНТОВ УПРАВЛЕНИЯ СУДОВЫМ ДВИГАТЕЛЕМ | 2023 |

|

RU2821616C1 |

| СИСТЕМА И СПОСОБ АВТОМАТИЧЕСКОГО ДОКУМЕНТИРОВАНИЯ СИТУАЦИЙ ПРИ ПОЛЕВЫХ РАБОТАХ | 2012 |

|

RU2605775C2 |

| ПЛАНИРОВАНИЕ ЗАДАНИЙ И ТРАЕКТОРИЙ С ИСПОЛЬЗОВАНИЕМ ИЗОБРАЖЕНИЙ ПОВРЕЖДЕНИЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ВЕТРА | 2016 |

|

RU2722069C2 |

| СИСТЕМА С РЕГУЛИРУЕМЫМ РАСХОДОМЕРОМ | 2017 |

|

RU2744935C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ УБОРОЧНОЙ МАШИНЫ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447640C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕВАЛКИ | 2015 |

|

RU2683040C2 |

Группа изобретений относится к средствам для выявления устойчивого рабочего состояния сельскохозяйственной уборочной машины. Датчик урожая определяет параметр урожая. Датчик результата переработки определяет по меньшей мере один выходной параметр переработки. Параметр урожая, выходной параметр переработки и временные производные параметра урожая и выходного параметра переработки подаются в виде входных сигналов в схему нечеткой логики. Схема нечеткой логики выполнена с возможностью генерирования значения двоичного сигнала устойчивого состояния, показывающего устойчивое состояние переработки урожая в уборочной машине, на основании входных сигналов. Использование группы изобретений позволяет оперативно выявлять устойчивое рабочее состояние уборочной машины. 3 н. и 16 з.п. ф-лы, 2 ил.

1. Способ выявления устойчивого рабочего состояния уборочной машины (100), включающий этапы:

электронного считывания параметра (178b, 178c, 178e, 178f, 178g) урожая в уборочной машине (100);

электронного считывания выходного параметра (172a, 172b, 174, 178a, 178d) переработки результата переработки урожая в уборочной машине (100);

электронной передачи параметра урожая, выходного параметра обработки, временной производной параметра урожая и временной производной выходного параметра обработки в качестве входных сигналов в схему (222) нечеткой логики;

электронного генерирования, с помощью схемы (222) нечеткой логики, значения (232) сигнала устойчивого состояния, которое является двоичным и основано на упомянутых входных сигналах, при этом значение (232) сигнала устойчивого состояния служит признаком устойчивого состояния переработки урожая в уборочной машине (100).

2. Способ выявления устойчивого рабочего состояния уборочной машины (100) по п.1, в котором схема (222) нечеткой логики содержит схему-классификатор (224, 226) диапазонов параметров для каждого входного сигнала, при этом схема-классификатор (224, 226) диапазонов параметров предоставляет соответствующий постоянный выходной сигнал, показывающий вероятность того, что уборочная машина (100) достигла устойчивого состояния переработки урожая, при этом схема (222) нечеткой логики содержит схему (228) оценки результатов, выполненную с возможностью приема выходных сигналов схемы-классификатора (224, 226) диапазонов параметров и генерирования значения (232) сигнала устойчивого состояния на основании выходных сигналов схемы-классификатора (224, 226) диапазонов параметров.

3. Способ выявления устойчивого рабочего состояния уборочной машины (100) по п.1, в котором схема (222) нечеткой логики предоставляет выходной сигнал (234) достоверности, служащий признаком правильности значения (232) сигнала устойчивого состояния.

4. Способ выявления устойчивого рабочего состояния уборочной машины (100) по п.1, в котором схема (222) нечеткой логики предоставляет сигнал (236) времени, показывающий временной интервал для достижения устойчивого состояния после изменения параметра переработки урожая в уборочной машине (100).

5. Способ выявления устойчивого рабочего состояния уборочной машины (100) по п.1, в котором схема (222) нечеткой логики реагирует на ввод (238) триггерной функции, при этом ввод (238) триггерной функции обозначает минимальный уровень достоверности, который схема (222) нечеткой логики должна определить перед тем, как схема (222) нечеткой логики задаст значение (232) сигнала устойчивого состояния для обозначения того, что было достигнуто устойчивое состояние.

6. Способ выявления устойчивого рабочего состояния уборочной машины (100) по п.1, в котором схема (222) нечеткой логики реагирует на ввод (240) весовой функции, при этом схема (222) нечеткой логики выполнена с возможностью установки приоритета выходных сигналов классификатора в процессе оценки таким образом, чтобы можно было снизить значимость измерений от датчиков низкой точности.

7. Система в уборочной машине (100) для выявления устойчивого рабочего состояния уборочной машины (100), содержащая:

датчик (178b, 178c, 178e, 178f, 178g) урожая для определения параметра урожая;

датчик (172a, 172b, 174, 178a, 178d) результата переработки для определения выходного параметра обработки результата переработки урожая в уборочной машине (100);

схему (222) нечеткой логики, выполненную с возможностью получения в качестве входных сигналов сигнала, обозначающего параметр урожая, сигнала, обозначающего выходной параметр переработки, и сигналов, обозначающих временные производные параметра урожая и выходного параметра переработки;

при этом схема (222) нечеткой логики выполнена с возможностью генерирования значения (232) сигнала устойчивого состояния, которое является двоичным и основано на упомянутых входных сигналах, причем значение (232) сигнала устойчивого состояния служит признаком устойчивого состояния переработки урожая в уборочной машине (100).

8. Система по п.7, в которой схема (222) нечеткой логики содержит схему-классификатор (224, 226) диапазонов параметров для каждого входного сигнала, при этом схема-классификатор (224, 226) диапазонов параметров предоставляет соответствующий постоянный выходной сигнал, показывающий вероятность того, что уборочная машина (100) достигла устойчивого состояния переработки урожая, при этом схема (222) нечеткой логики содержит схему (228) оценки результатов, выполненную с возможностью приема выходных сигналов схемы-классификатора (224, 226) диапазонов параметров и генерирования значения (232) сигнала устойчивого состояния на основании выходных сигналов схемы-классификатора (224, 226) диапазонов параметров.

9. Система по п.7, в которой схема (222) нечеткой логики дополнительно предоставляет выходной сигнал (234) достоверности, служащий признаком правильности значения (232) сигнала устойчивого состояния.

10. Система по п.7, в которой схема (222) нечеткой логики дополнительно предоставляет сигнал (236) времени, показывающий временной интервал для достижения устойчивого состояния после того, как был изменен параметр переработки урожая в уборочной машине (100).

11. Система по п.7, в которой схема (222) нечеткой логики реагирует на ввод (238) триггерной функции, при этом ввод (238) триггерной функции обозначает минимальный уровень достоверности, который схема (222) с использованием нечеткой логики должна определить перед тем, как схема (222) нечеткой логики задаст значение (232) сигнала устойчивого состояния для обозначения того, что было достигнуто устойчивое состояние.

12. Система по п.7, в которой схема (222) нечеткой логики имеет ввод (240) весовой функции, при этом схема (222) нечеткой логики выполнена с возможностью установки приоритета выходных сигналов классификатора в процессе оценки таким образом, чтобы можно было снизить значимость измерений от датчиков низкой точности.

13. Уборочная машина (100), содержащая систему для выявления устойчивого рабочего состояния уборочной машины (100), при этом система содержит:

по меньшей мере один датчик (178b, 178c, 178e, 178f, 178g) урожая для определения параметра урожая;

по меньшей мере один датчик (172a, 172b, 174, 178a, 178d) результата переработки для определения выходного параметра обработки результата переработки урожая в уборочной машине (100);

схему (222) нечеткой логики, выполненную с возможностью получения в качестве входных сигналов сигнала, обозначающего параметр урожая, сигнала, обозначающего выходной параметр переработки, и сигналов, обозначающих временные производные параметра урожая и выходного параметра переработки;

при этом схема (222) нечеткой логики выполнена с возможностью генерирования значения (232) сигнала устойчивого состояния, которое является двоичным и основано на упомянутых входных сигналах, причем значение (232) сигнала устойчивого состояния служит признаком устойчивого состояния переработки урожая в уборочной машине (100) на основании упомянутых входных сигналов.

14. Уборочная машина (100) по п.13, дополнительно содержащая цепь (220) контроллера, при этом значение (232) сигнала устойчивого состояния приспособлено для передачи в цепь (220) контроллера для одного из автоматического управления исполнительным механизмом (202, 204, 206, 208, 210, 212) для регулирования параметра переработки урожая уборочной машины (100) и управления интерфейсным устройством (154) оператора для показа оператору машины значения регулировки для исполнительного механизма, при этом цепь (220) контроллера выполнена с возможностью (a) приема сигнала, показывающего параметр урожая, (b) приема сигнала, показывающего выходной параметр переработки, и (c) оценки значения регулировки на основании сигнала, показывающего параметр урожая, и сигнала, показывающего выходной параметр переработки, после того как значение (232) сигнала устойчивого состояния показывает, что уборочная машина (100) достигла устойчивого состояния переработки урожая.

15. Уборочная машина (100) по п.13, в которой схема (222) нечеткой логики содержит по меньшей мере одну схему-классификатор (224, 226) диапазонов параметров для каждого входного сигнала, причем эта по меньшей мере одна схема-классификатор (224, 226) диапазонов параметров выполнена с возможностью предоставления соответствующего постоянного выходного сигнала, показывающего вероятность того, что было достигнуто устойчивое состояние переработки урожая в уборочной машине (100), при этом схема (222) нечеткой логики содержит схему (228) оценки результатов, которая выполнена с возможностью получения выходных сигналов от упомянутой по меньшей мере одной схемы-классификатора (224, 226) диапазонов параметров и выполнена с возможностью предоставления значения (232) сигнала устойчивого состояния на основании выходных сигналов этой по меньшей мере одной схемы-классификатора (224, 226) диапазонов параметров.

16. Уборочная машина (100) по п.13, в которой схема (222) нечеткой логики дополнительно предоставляет выходной сигнал (234) достоверности, служащий признаком правильности значения (232) сигнала устойчивого состояния.

17. Уборочная машина (100) по п.13, в которой схема (222) нечеткой логики дополнительно предоставляет сигнал (236) времени, показывающий временной интервал для достижения устойчивого состояния после того, как был изменен параметр переработки урожая в уборочной машине (100).

18. Уборочная машина (100) по п.13, в которой схема нечеткой логики реагирует на ввод (238) триггерной функции, при этом ввод (238) триггерной функции обозначает минимальный уровень достоверности, который схема (222) нечеткой логики должна определить перед тем, как схема (222) нечеткой логики задаст значение (232) сигнала устойчивого состояния для обозначения того, что было достигнуто устойчивое состояние.

19. Уборочная машина (100) по п.13, в которой схема нечеткой логики реагирует на ввод (240) весовой функции, при этом схема (222) нечеткой логики выполнена с возможностью установки приоритета выходных сигналов классификатора в процессе оценки таким образом, чтобы можно было снизить значимость измерений от датчиков низкой точности.

| US 6315658 B1, 13.11.2001 | |||

| US 6405122 B1, 11.06.1992 | |||

| СПОСОБ ОПТИМИЗАЦИИ РЕГУЛИРУЕМЫХ ПАРАМЕТРОВ МАШИНЫ | 2004 |

|

RU2350999C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152147C1 |

| ЗЕРНОУБОРОЧНАЯ МАШИНА, ПРЕИМУЩЕСТВЕННО ЗЕРНОУБОРОЧНЫЙ КОМБАЙН, С МУЛЬТИПРОЦЕССОРНЫМ УПРАВЛЯЮЩИМ УСТРОЙСТВОМ | 1994 |

|

RU2154296C2 |

Авторы

Даты

2018-03-29—Публикация

2014-03-17—Подача