Область техники

Настоящее изобретение в целом относится к изготовлению сверхпроводящих материалов

Уровень техники

Одним из способов изготовления сверхпроводящих проводов, содержащих много- и одноволоконные композитные проводники, является процесс WAR («Wind-And-React» - «намотка-реакция»). При данном технологическом процессе материал, который в конечном итоге становится проводником, считается «прекурсором», пока не будет выполнен этап его окончательной термической обработки и окисления. Метод WAR, при его использовании в отношении высокотемпературных сверхпроводящих материалов, требует изоляции прекурсора до формирования соленоида, а также предусматривает намотку соленоида непосредственно перед этапом окончательной термической обработки и окисления в составе всего процесса изготовления сверхпроводящего материала. Метод WAR, при его использовании в отношении высокотемпературных сверхпроводников, требует, чтобы прекурсор был намотан в виде соленоида (для приложений, связанных с созданием сильных магнитных полей), до его заключительной термической обработки. Данный заключительный этап способствует устранению микротрещин, образовавшихся при намотке, и проводится также для оптимизации сверхпроводящих свойств проводника. Однако достичь данных результатов для намотанного соленоида значительно сложнее, чем для отдельных проводов, как это предусматривается на этапе термической обработки и окисления по методу RAW («React-And-Wind» - «реакция-намотка»). А именно, метод RAW предусматривает термическую обработку проводов до намотки соленоидов.

Метод RAW включает формирование прекурсора сверхпроводника, который затем наматывают в виде соленоида. При данном способе изготавливают прекурсор композитного проводника, обеспечивают ему линейную геометрию или свободно наматывают на катушку и помещают в печь для обработки. Прекурсор может содержаться в вакууме или в атмосфере инертного газа, что необходимо для его перевода в сверхпроводящее состояние. В методе RAW изоляция может быть нанесена после обработки композитного проводника. В некоторых случаях, процесс RAW может иметь преимущество, поскольку он не подвержен таким факторам, как проницаемость для кислорода и термическое разрушение изолирующего слоя.

Как WAR, так и RAW процессы имеют свои преимущества. Процесс WAR более целесообразен, когда материал в сверхпроводящем состоянии является хрупким, что ограничивает манипуляции с ним. С другой стороны, процесс WAR является дорогостоящим при изготовлении из него соленоидов большого размера, поскольку необходимо создание вакуума для выполнения межстрендовой изоляции, в связи с чем требуются более дорогостоящие печи. Процесс RAW может быть предпочтительным с точки зрения затрат, поскольку изоляция может быть нанесена до намотки соленоида, и, соответственно, при изготовлении больших соленоидов требуются печи меньших размеров. Еще одним преимуществом процесса RAW является то, что стренд может быть осмотрен на наличие в нем механических повреждений и подвергнут устранению повреждений в процессе намотки соленоида. В связи с особенностями механических свойств используемых проводящих материалов, изготавливаемые методом WAR сверхпроводящие соленоиды с однострендовыми композитными проводниками имеют ограничения по плотности намотки и токонесущей способности. И хотя на заключительном этапе процесса WAR может происходить устранение вызванных напряжением повреждений сверхпроводящего материала, возникших при его намотке, получаемые соленоиды не обладают достаточной механической прочностью, и температурные напряжения, возникающие вследствие циклов охлаждения, могут со временем ухудшать эффективность работы соленоида.

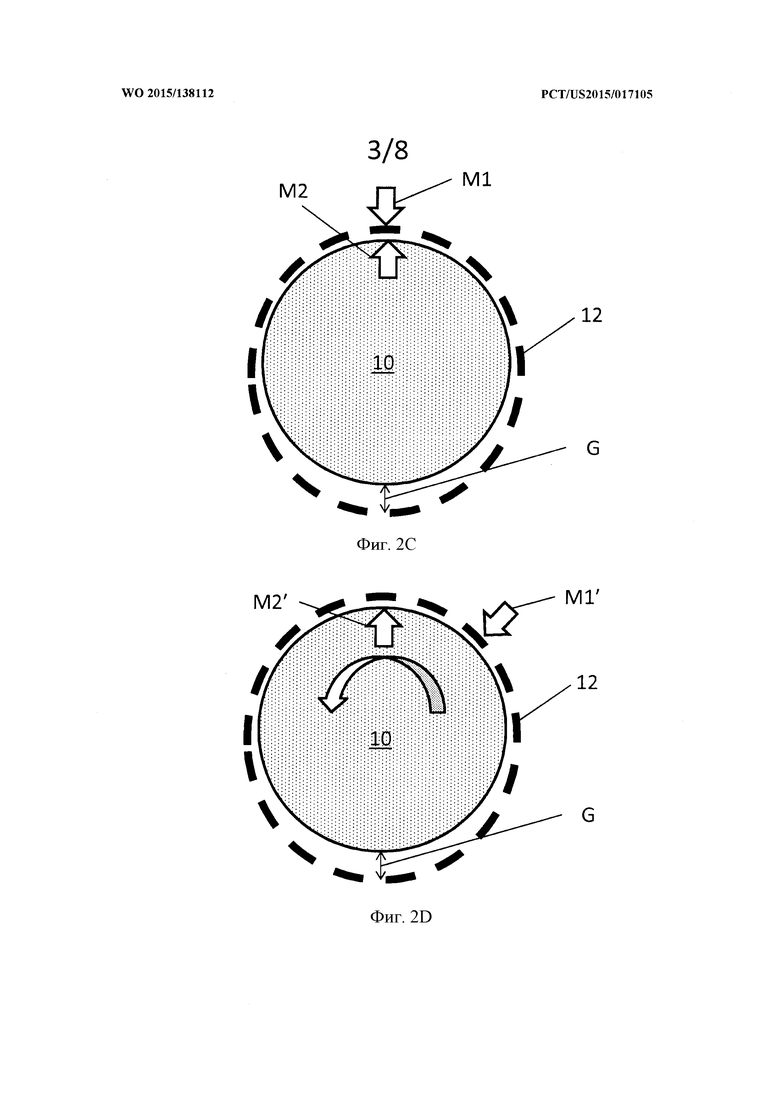

Важным аспектом при изготовлении сверхпроводящих соленоидов является состояние деформаций в проводнике. Реакционная термическая обработка прекурсора сверхпроводника, при которой происходит образование сверхпроводящей фазы, сопровождается изменением линейных размеров сверхпроводника и создает напряжение в сверхпроводнике. Так, например, изменения линейных размеров сверхпроводников на основе Nb3Sn в условиях отсутствия пространственных ограничений во время цикла термической обработки могут включать: (1) изменения при отжиге в результате релаксации напряжений; и (2) изменения вследствие формирования интерметаллидов Cu-Sn и, наконец, формирования фазы Nb3Sn. В стрендовых проводниках остаточные напряжения после процесса вытяжения таковы, что ниобиевые волокна натянуты, а медная матрица сжата. При температуре 200°С в медной матрице начинают сниматься напряжения, и она размягчается, что позволяет ниобиевым волокнам релаксировать и сократиться, в результате чего возникает необратимое сокращение стренда. Два механизма могут уменьшать сокращение стренда. Во-первых, если концы провода физически закреплены, ниобий будет сохранять состояние напряжения растяжения до тех пор, пока в нем не произойдет снятие напряжений при 650°С, приводящее к необратимой деформация ниобиевого компонента и обеспечивающее вклад в удлинение стренда при его охлаждения до комнатной температуры. Во-вторых, поскольку 1 моль Nb3Sn имеет несколько больший объем, чем 3 моля ниобия и 1 моль олова, происходит некоторое расширение, частично компенсирующее сокращение. Такой вклад в удлинение вызывает проблемы, поскольку во избежание обрыва стренда при термической обработке вследствие сокращения, связанного с релаксацией напряжений, стренд должен наматываться с приложением к нему минимального напряжения, но из-за вклада в удлинение к проводнику нельзя приложить достаточного натяжения при разматывании его с катушки. В некоторых случаях при разматывании стренд может изогнуться, в результате чего может образоваться зазор между слоями и произойти повреждение стренда. Сокращения стренда можно избежать за счет снятия напряжений путем проведения предварительной термической обработки, но при этом его удлинение все равно произойдет вследствие формирования фазы Nb3Sn.

Сверхпроводники типа «провод в канале» (или «кабель в канале») часто пропускают через штамповочную машину, запрессовывающую сверхпроводящий материал в канавку канала. При этом штамповочная машина может использоваться также для окончательного вытяжения проводника до требуемого поперечного сечения, и одновременно с этим может производиться деформация канала для более надежного удержания сверхпроводящего материала в канале. Однако, вследствие хрупкости сверхпроводящего материала по своей природе, деформация канала может приводить к приложению напряжений к сверхпроводящему материалу.

Превышение критических значений напряжения в сверхпроводнике приводит к значительному ухудшению его электрических характеристик. Поэтому последующие манипуляции прекурсором сверхпроводника после реакции в процессе RAW могут быть затруднены.

Сущность изобретения

Настоящее изобретение может быть воплощено в виде способа изготовления сверхпроводящего материала. В контексте настоящего описания термин «сверхпроводящий кабель» следует понимать также как включающий значение «сверхпроводящий стренд». Способ может включать нанесение слоя огнеупорной подушки поверх катушки. Поверх слоя огнеупорной подушки может быть намотан первый слой сверхпроводящего кабеля. Сверхпроводящий кабель может быть подвергнут реакционной термической обработке, будучи намотан на катушку. Первый слой сверхпроводящего кабеля может быть размотан с катушки.

Еще в одном воплощении изобретения предлагается способ изготовления сверхпроводящего материала, например стренда или кабеля. Может быть обеспечена катушка для термической обработки. Катушка для термической обработки может включать слой листового металла, уложенный поверх катушки, слой огнеупорной подушки, уложенный поверх слоя листового металла, и первый слой огнеупорной ткани, уложенный поверх слоя огнеупорной подушки. Поверх первого слоя огнеупорной ткани может быть намотан первый слой сверхпроводящего кабеля. Поверх сверхпроводящего кабеля может быть уложен второй слой огнеупорной ткани. Сверхпроводящий кабель может быть подвергнут реакционной термической обработке на катушке. После термической обработки сверхпроводящего кабеля на катушке между слоем листового металла и катушкой могут быть установлены один или более расклинивающих элементов. Расклинивающие элементы могут быть установлены в зазоре между первым слоем сверхпроводящего кабеля и катушкой, образующимся вследствие различных характеристик теплового расширения катушки и сверхпроводящего кабеля. Сверхпроводящий кабель может быть размотан с катушки. Подвергнутый реакционной обработке сверхпроводящий кабель может быть припаян к медному каналу.

Настоящее изобретение может быть также воплощено в виде системы для изготовления сверхпроводящего материала. Система может включать катушку, слой листового металла, уложенный поверх катушки, слой огнеупорной подушки, уложенный поверх листового металла, и первый слой огнеупорной ткани, уложенный поверх слоя огнеупорной подушки. Поверх первого слоя огнеупорной ткани может быть намотан слой подвергнутого термической обработке сверхпроводящего кабеля. Поверх слоя сверхпроводящего кабеля может быть уложен второй слой огнеупорной ткани. Между слоем листового металла и катушкой может быть установлено множество расклинивающих элементов.

Краткое описание чертежей

Для более полного понимания сущности и целей настоящего изобретения следует руководствоваться нижеследующим подробным описанием, сопровождаемым прилагаемыми чертежами.

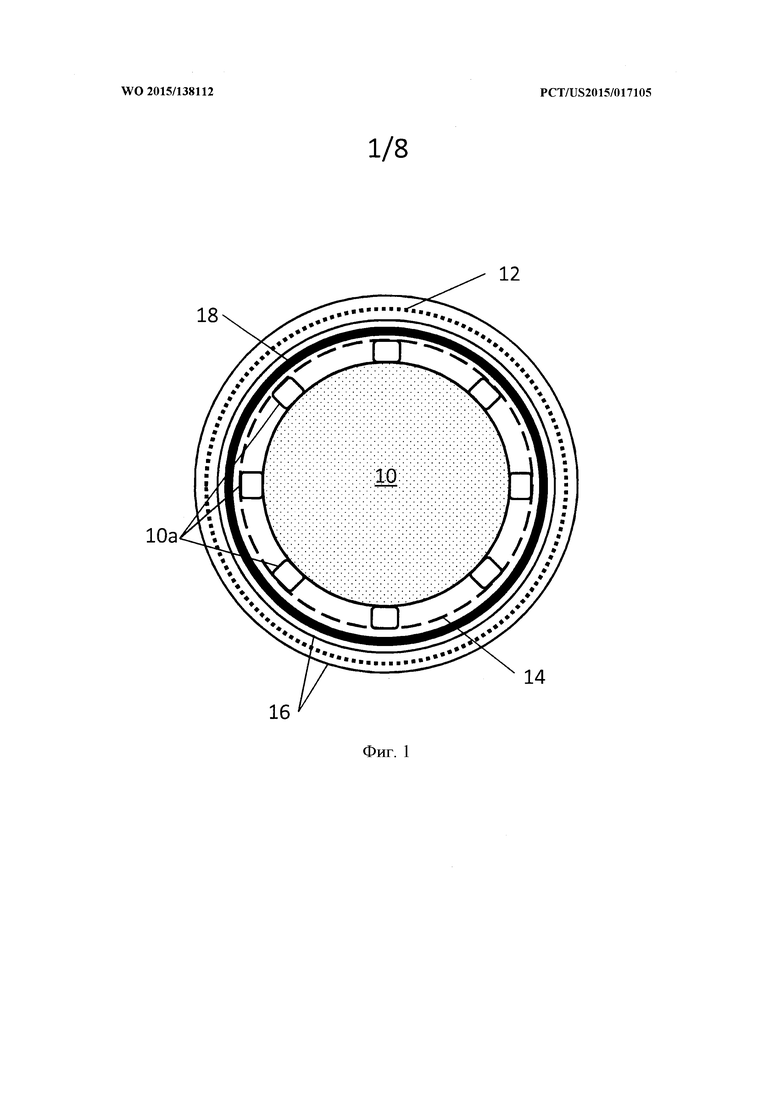

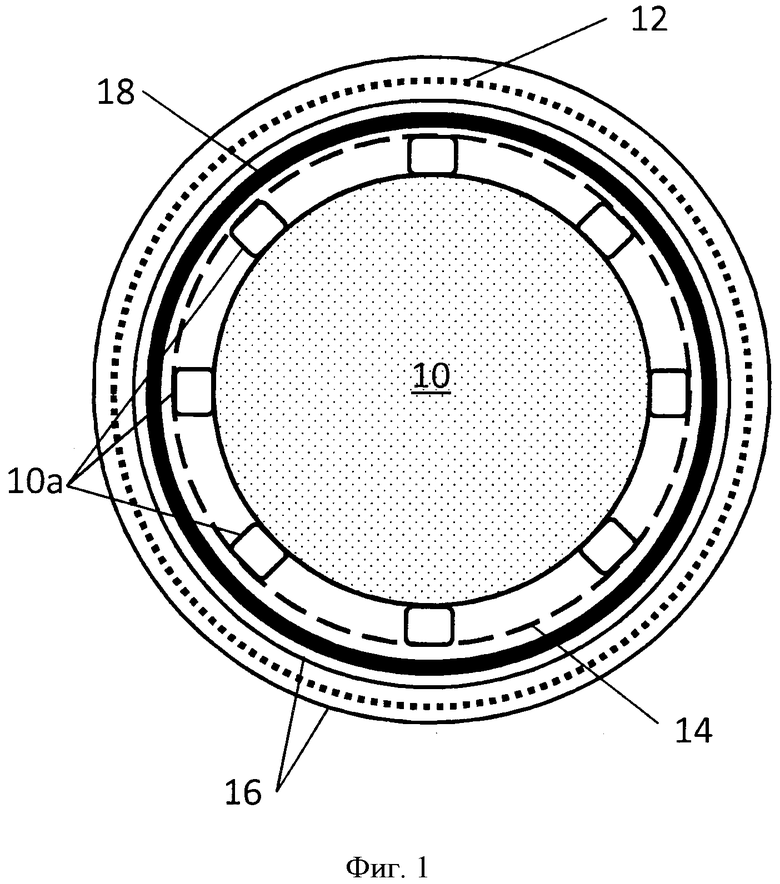

Фиг. 1. Схематический вид катушки для термической обработки и слоев материала до реакционной термической обработки.

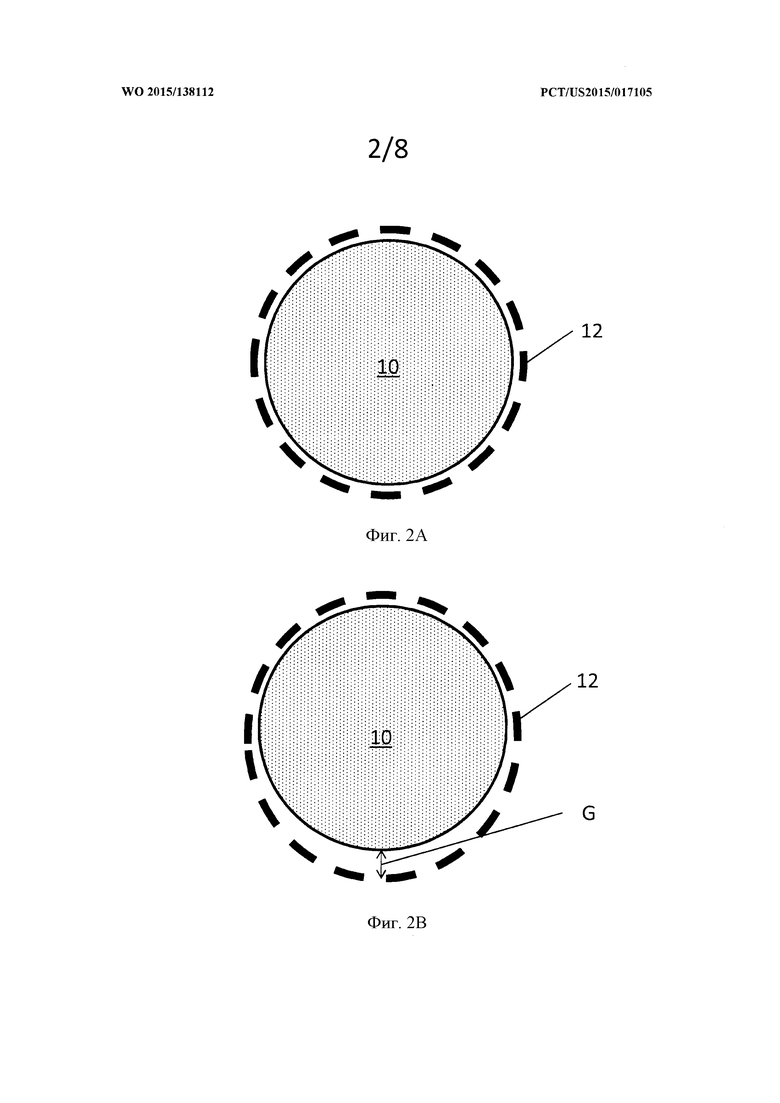

Фиг. 2A-2D. Схематические виды катушки для термической обработки и сверхпроводящего материала до и после термической обработки с нагреванием до температуры реакции.

Фиг. 3А-3В. График, отображающий характер деформаций в различных сверхпроводящих материалах и изменения их линейных размеров при термической обработке;

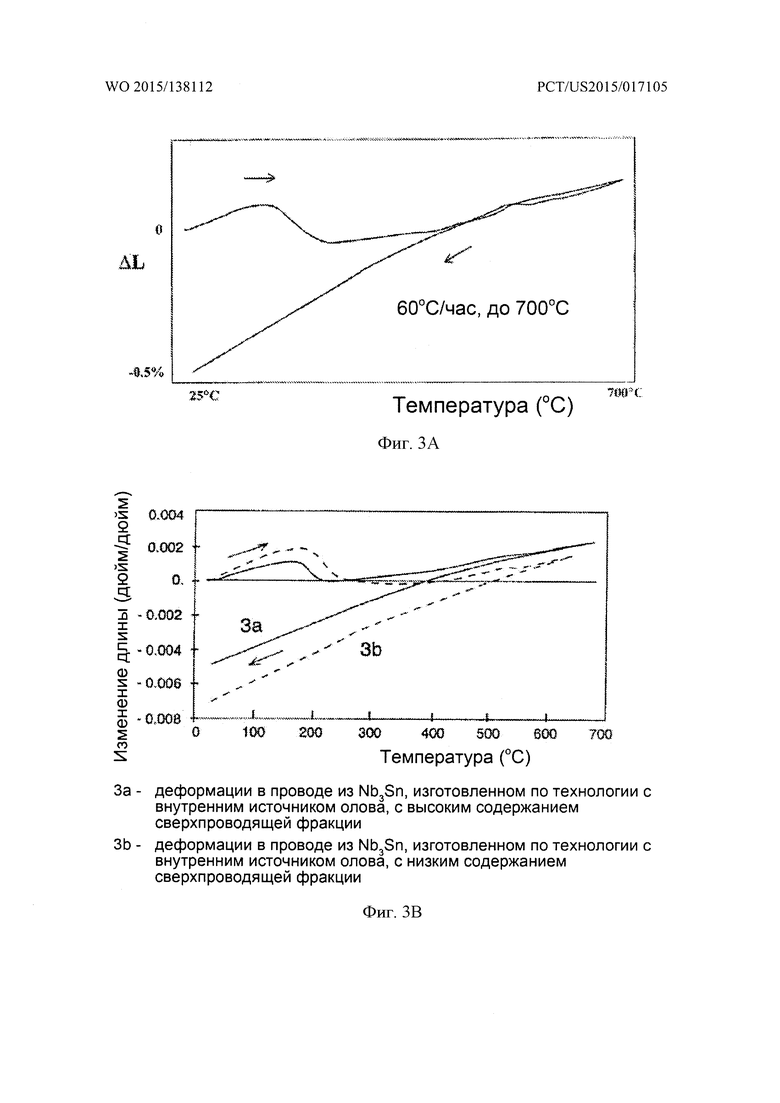

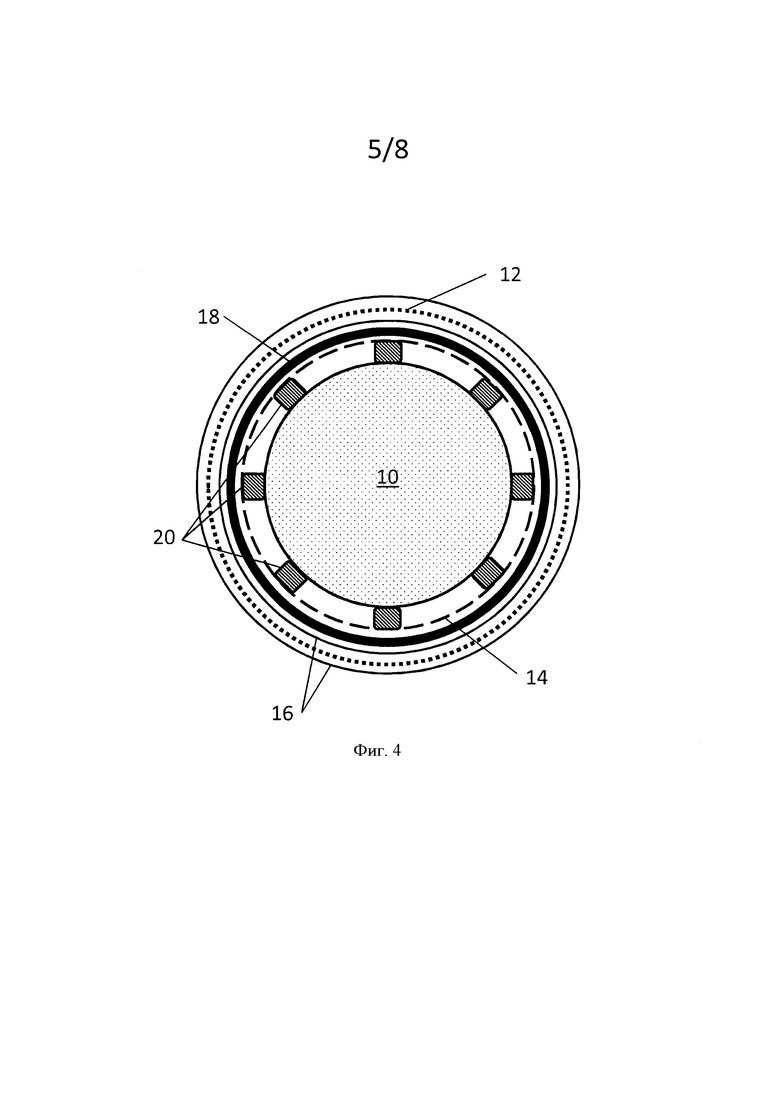

Фиг. 4. Схематический вид катушки для термической обработки и слоев материала, изображенного на фиг. 1, после реакционной термической обработки.

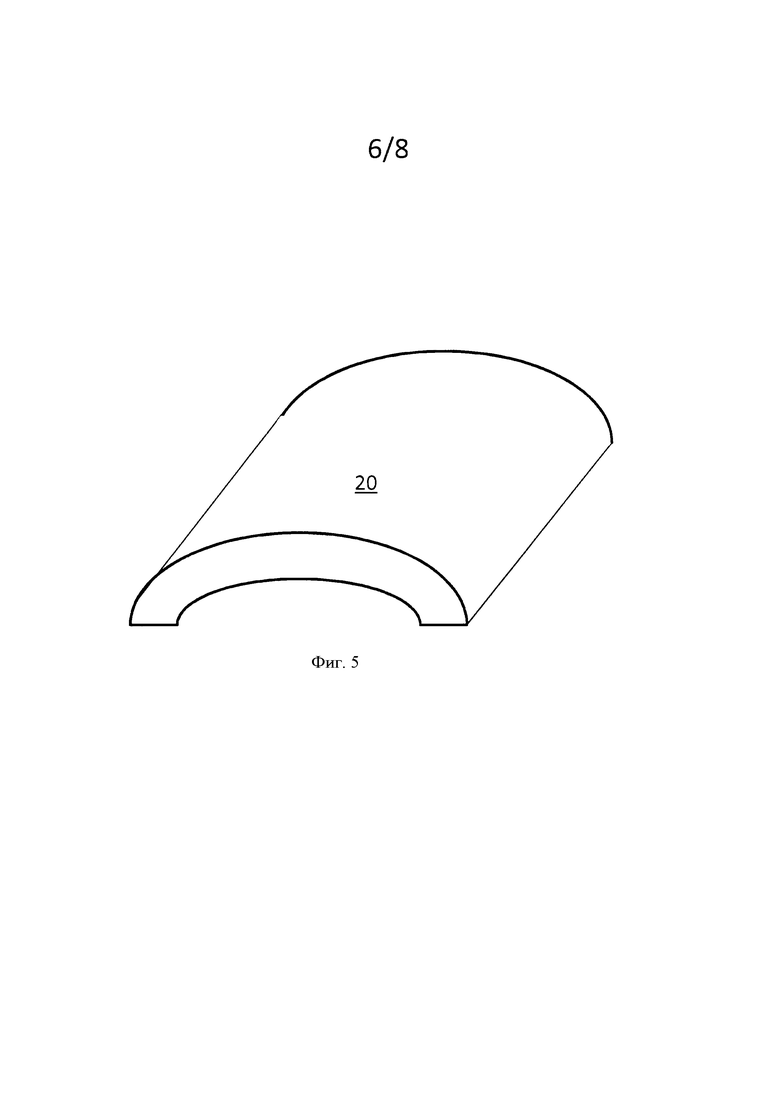

Фиг. 5. Одно из воплощений регулировочного механизма.

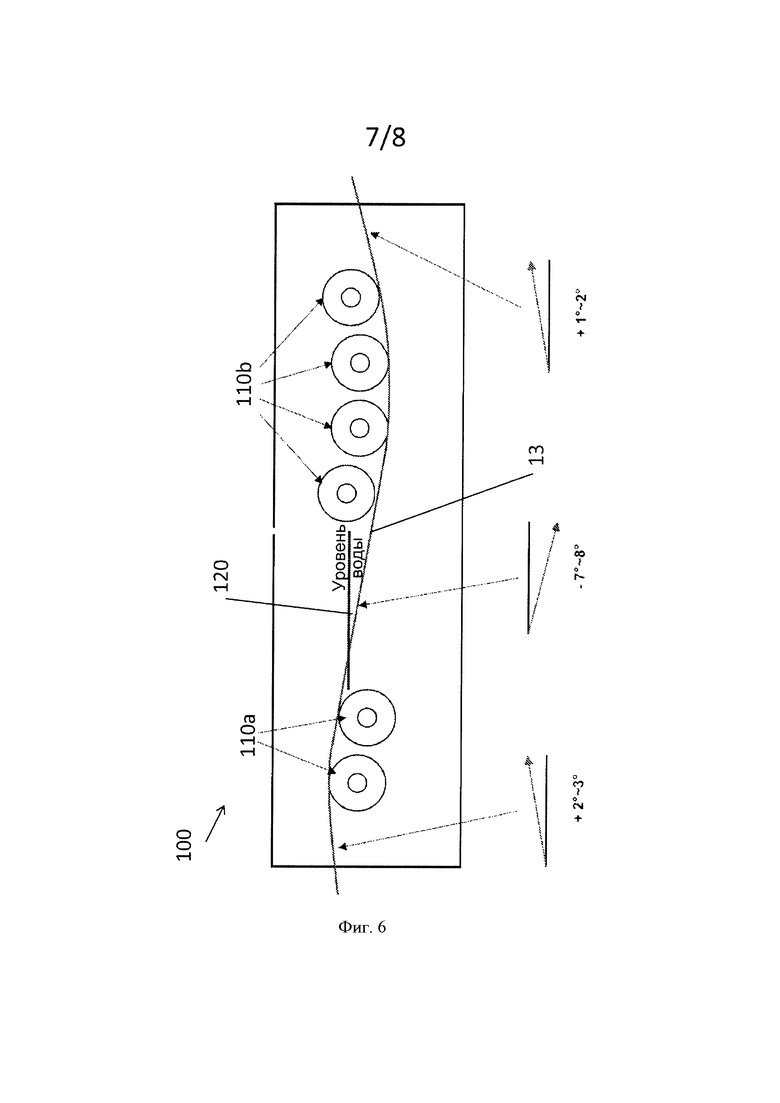

Фиг. 6. Одно из воплощений системы валиков.

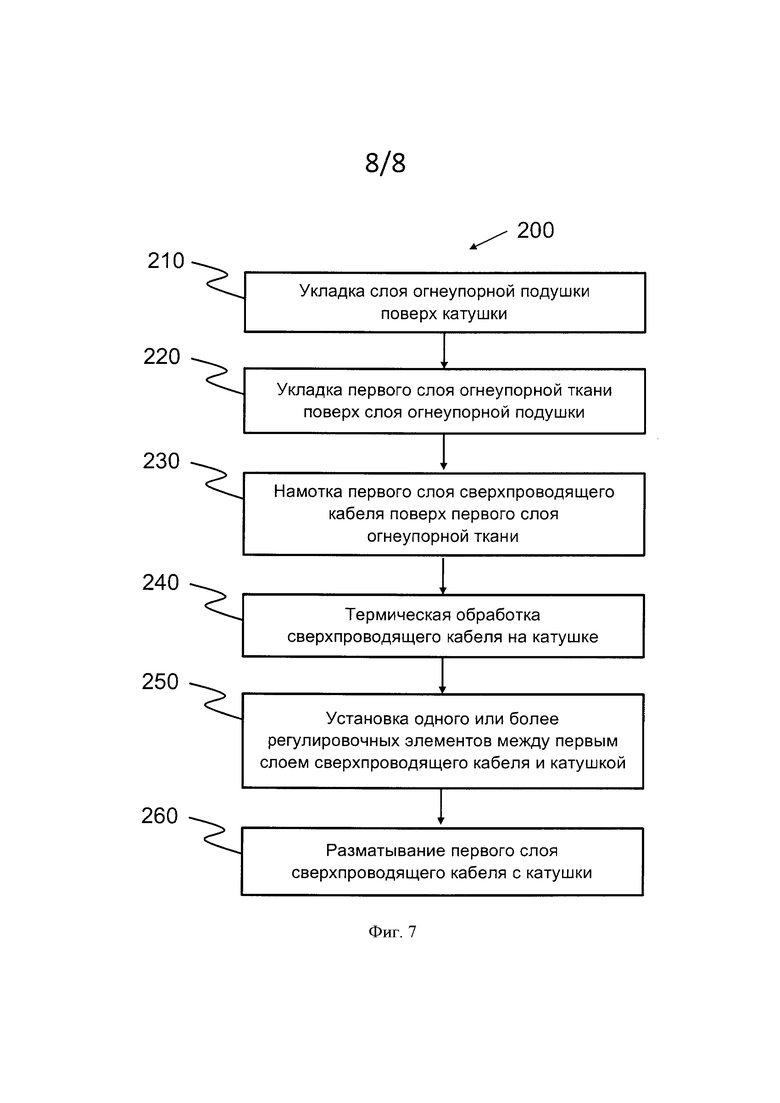

Фиг. 7. Способ изготовления сверхпроводящего материала.

Подробное описание изобретения

Настоящее изобретение может быть воплощено в виде способа изготовления сверхпроводящего соленоида. В целом, такой технологический процесс может включать четыре основных этапа. На первом этапе непрореагировавший сверхпроводящий кабель (или провод) может быть подготовлен и подвергнут реакционной термической обработке, в результате которой материал-прекурсор переходит в сверхпроводящую фазу. На втором этапе подвергнутый реакционной обработке сверхпроводящий кабель может быть подготовлен для соединения его с каналом. На третьем этапе сверхпроводящий кабель может быть интегрирован с каналом. В данном контексте "интеграция" представляет собой процесс соединения подвергнутого реакционной обработке сверхпроводящего кабеля с каналом, например с медным каналом, как правило, посредством пайки. На четвертом этапе сверхпроводник «кабель в канале» может быть намотан как готовый сверхпроводящий соленоид для последующего его использования (в соответствии с методом «реакция-намотка», описанным выше). В контексте настоящей заявки термин «кабель» может также включать значение «стренд материала», как это известно сведущим в данной области техники. Подразумевается также, что в соответствии с настоящим изобретением сверхпроводящий материал может быть в форме провода или кабеля, и идеи настоящего изобретения могут быть применены для любой формы сверхпроводящего материала (провод или кабель).

Подготовка сверхпроводящего провода может начинаться с обеспечения непрореагировавшего сверхпроводящего материала, включающего высокотемпературный сверхпроводник, Nb3Sn, MgB2 или другие прекурсоры, необходимые для формирования сверхпроводящей фазы посредством цикла термической обработки. Непрореагировавший сверхпроводящий материал, например стренд или волокно кабеля, может быть изначально получен из удлиненного набора стрендов, имеющих в целом круглое поперечное сечение. Стренды могут быть сборкой, подвергнуты процессам обработки металлов, например вытяжению, горячей штамповке, прессованию, прокатке или сходным процессам, с приложением тепла или без него.

На фиг. 1 показана катушка 10, которая может использоваться для термической обработки непрореагировавшего сверхпроводящего кабеля 12. Подготовка катушки 10 для термической обработки прекурсора может включать укладку слоя листового металла 14, например листовой стали, поверх наружной боковой поверхности катушки 10. Металлический лист 14 может быть выбран таким образом, чтобы он не сплавился с катушкой 10 или другими огнеупорными материалами 16, 18 во время термической обработки. Поверх слоя 14 листового металла может быть уложен слой 18 огнеупорной подушки. Слой 18 огнеупорной подушки может быть изготовлен из подходящего огнеупорного материала, позволяющего сверхпроводящему кабелю 12 сокращаться и расширяться при термической обработке. В связи с этим предпочтительно, чтобы слой 18 подушки был сжимаемым, «подложечным» слоем. Слой подушки может иметь достаточную толщину, которая обеспечивает возможность его сжатия в подходящей степени при термической обработке, например, он может иметь толщину примерно от 0,25 до 0,5 дюйма. Слой 18 огнеупорной подушки может быть выполнен из огнеупорного керамического волокна, как правило, содержащего глинозем и кремнезем. Подходящим алюмосиликатным волокном является волокно от Unifrax LLC (Ниагара Фолз, штат Нью-Йорк, США), предлагаемое под зарегистрированным товарным знаком FIBERFRAX. Керамические волокна FIBERFRAX® содержат продукт распушения расплава, содержащего от примерно 45 до примерно 75 весовых процентов глинозема и от примерно 25 до примерно 55 весовых процентов кремнезема. Волокна FIBERFRAX® имеют рабочую температуру примерно до 1540°С и точку плавления примерно до 1870°С. В некоторых воплощениях алюмосиликатное волокно может содержать от примерно 40 весовых процентов Al2O3 и от примерно 60 весовых процентов до примерно 40 весовых процентов SiO2, и в некоторых воплощениях - от примерно 47 до примерно 53 весовых процентов глинозема и от примерно 47 до примерно 53 весовых процентов кремнезема.

Поверх слоя 18 огнеупорной подушки может быть намотан непрореагировавший сверхпроводящий кабель 12. Для защиты сверхпроводящего кабеля 12 от расплавления и/или образования разломов во время термической обработки, между слоем сверхпроводящего кабеля 12 и слоем 18 огнеупорной подушки может быть уложена огнеупорная ткань 16. Возможна также укладка второго слоя огнеупорной ткани 16 на внешней стороне слоя сверхпроводящего кабеля 12, в результате чего слой сверхпроводящего кабеля 12 оказывается расположенным между первым и вторым слоями огнеупорной ткани 16. Огнеупорная ткань 16 может быть любым подходящим огнеупорным материалом, например стеклотканью, тканью из Е-стекла и им подобным материалом. В одном из воплощений слой 18 огнеупорной подушки толще, чем огнеупорная ткань 16. Слой 18 огнеупорной подушки может быть менее сжимаемым, чем огнеупорная ткань 16, или может быть в сущности несжимаемым. Хотя на фиг. 1 показан только один слой сверхпроводящего кабеля 12, на катушку 10 могут быть намотаны и дополнительные слои кабеля 12, как известно в данной области техники. Поверх любого количества дополнительных слоев сверхпроводящего кабеля 12 могут быть уложены слои огнеупорной ткани 16, в результате чего каждый слой сверхпроводящего кабеля 12 будет защищен слоями огнеупорной ткани 16, чередующимся со слоями сверхпроводящего кабеля 12, наматываемого на катушку 10. Как только требуемое число слоев сверхпроводящего кабеля 12 будет намотано на катушку 10, сверхпроводящий кабель 12 будет готов для проведения реакционной термической обработки.

Сверхпроводящий кабель 12 может быть подвергнут реакционной термической обработке в виде теплового цикла, в котором температура повышается от комнатной до температуры реакции. Так, например, тепловой цикл может содержать одну или более ступеней температуры, из которых последняя соответствует температуре реакции. Для сверхпроводников на основе Nb3Sn температура реакции может составлять примерно 650-700°С, в зависимости от конструкции композитного провода и прочих общеизвестных факторов. Как это известно сведущим в данной области техники, при температуре реакции происходит фазовый переход прекурсора в стехиометрическое соединение. На фиг. 2А схематически показаны катушка 10 и сверхпроводящий материал 12 до термической обработки. Во время реакционной термической обработки сверхпроводящий кабель 12 и катушка 10 могут претерпевать тепловое расширение/сокращение, в результате чего данные объекты могут менять линейные размеры. На фиг. 2В схематически показана катушка 10 и сверхпроводящий материал после термической обработки. Поскольку свойства материала катушки 10 могут отличаться от соответствующих свойств материалов сверхпроводящего кабеля 12, между сверхпроводящим кабелем 12 и катушкой 10 может образоваться зазор G. Компенсации изменений линейных размеров компонентов конструкции, возникающих в процессах релаксации напряжений, может способствовать слой 18 огнеупорной подушки, показанный на фиг. 1, и в отсутствие такой компенсации могло бы наступить повреждение сверхпроводящего кабеля 12. При этом, однако, наличие зазора G может вызвать смещение сверхпроводящего кабеля вдоль обхвата боковой поверхности катушки во время разматывания кабеля 12 с катушки 10. Смещение вдоль обхвата боковой поверхности может быть вызвано разной силой прижатия слоев сверхпроводящего кабеля 12 к поверхности катушки 10 или к промежуточным слоям материалов, расположенных между слоями сверхпроводящего кабеля 12 и катушки 10. Величина зазора G может быть функцией числа оборотов катушки при разматывании кабеля и величины смещения вдоль обхвата боковой поверхности катушки для воображаемой отметки на кабеле относительно ее исходного положения.

Фиг. 2С и 2D иллюстрируют явление смещения вдоль обхвата боковой поверхности. На фиг. 2С схематически показаны катушка 10 и кабель 12 до разматывания кабеля 12. Отметка M1 на фиг. 2С показывает положение некоторой воображаемой точки на кабеле 12, а отметка М2 показывает положение соответствующей ее воображаемой точке на катушке. На фиг. 2D схематически показаны катушка 10 и кабель 12 после вращения катушки на полный оборот. Направление вращения показано стрелкой на катушке 10 (против часовой стрелки). Отметка М2' на фиг. 2D является точкой отсчета для наблюдения за смещением кабеля 12 вдоль обхвата боковой поверхности после вращения катушки на полный оборот. Дело в том, что после вращения катушки 10 на полный оборот точка М2' возвращается в свое исходное положение М2. При этом, сравнивая фиг. 2С с фиг. 2D, можно видеть, что точка M1 сместилась и заняла положение М1'. Таким образом, кабель 12 при его разматывании совершил смещение вдоль обхвата боковой поверхности в направлении, противоположном направлению вращения катушки.

На фиг. 3А и 3В показаны характер деформаций в некоторых типах сверхпроводящих материалов и изменения их линейных размеров в процессе термической обработки. На фиг. 3А показана типичная кривая, полученная с помощью дилатометра, для провода из Nb3Sn, изготовленного по технологии с внутренним источником олова, с высоким содержанием сверхпроводящей фракции. На фиг. 3В приводится сравнение характера деформации в проводе из Nb3Sn, изготовленном по технологии с внутренним источником олова, и в проводе такого же типа, но с низким содержанием сверхпроводящей фракции.

Смещение вдоль обхвата боковой поверхности и зазор G между сверхпроводящим кабелем 12 и катушкой 10 при разматывании кабеля с катушки могут привести к серьезным повреждениям кабеля 12. Опять же, после термической обработки кабель 12 находится в особо хрупком состоянии. Для компенсации изменений линейных размеров компонентов системы, которые приводят к появлению смещения вдоль обхвата боковой поверхности и зазора G, может быть предусмотрен регулировочный механизм. При наличии такого механизма кабель 12 может быть размотан с катушки 10 без возникновения в кабеле 12 значительных повреждений. В частности, кабель 12 может быть размотан с катушки 10 без колебаний приложенного к нему натяжения, вызванных смещением кабеля вдоль обхвата боковой поверхности катушки и/или появлением одного или нескольких зазоров между кабелем 12 и катушкой 10.

Как показано на фиг. 4, после того как в них произойдут изменения линейных размеров, между сверхпроводящим кабелем 12 и катушкой 10 могут быть установлены один или более регулировочных механизмов 20. А именно, регулировочные механизмы могут быть установлены в пазы 10а, предусмотренные в наружной стенке катушки 10. Таким образом зазор G между кабелем 12 и катушкой 10 может быть «заполнен» регулировочными механизмами 20. Регулировочные механизмы 20 могут быть установлены после того, как будет закончена реакционная термическая обработка сверхпроводящего кабеля, и до снятия сверхпроводящего кабеля 12 с катушки 10 для дальнейшей обработки. В одном из воплощений один или более регулировочных механизмов 20 устанавливают между поверхностью катушки 10 и слоем 14 листового металла (если имеется) на одинаковых расстояниях друг от друга по обхвату катушки 10. Так, например, по обхвату катушки 10 могут быть установлены двенадцать регулировочных механизмов 20 с постоянным угловым интервалом, равным 30°.

На фиг. 5 показано одно из возможных воплощений регулировочного механизма 20. Регулировочный механизм 20 может быть скругленным в своем поперечном направлении, так, чтобы его кривизна соответствовала наружному диаметру катушки 10. Кроме того, регулировочный механизм может иметь профиль, соответствующий форме пазов 10а в катушке. За счет этого регулировочные механизмы 20 после их установки могут быть надежно посажены на катушке и выровнены относительно нее точно в поперечном направлении, без перекосов. И хотя скругленная форма регулировочного механизма 20 представляется достаточно целесообразной, в других воплощениях возможно, чтобы регулировочный механизм имел любую другую подходящую форму, обеспечивающую компенсацию изменений линейных размеров сверхпроводящего кабеля. Регулировочный механизм 20 может быть изготовлен из любого подходящего материала, например из полосы закаленной или нержавеющей стали. Суммарная длина регулировочного механизма может быть на 1-2 дюйма больше ширины катушки 10.

При установке регулировочных механизмов 20 сначала может быть вставлен первый регулировочный механизм 20 в том месте, в котором имеется наибольший зазор. Так, например, первый регулировочный механизм 20 может быть установлен в самой нижней точке катушки 10 (положение «6 часов»). Затем катушка может быть медленно повернута вперед или назад на плоской поверхности, и на ее нижней стороне может быть вставлен следующий регулировочный механизм 20. Данный процесс может быть повторен до тех пор, пока регулировочные механизмы 20 не будут установлены по всему обхвату катушки 10, например, с одинаковых расстояниях друг от друга. Регулировочные механизмы 20 должны устанавливаться усилием руки, и при их установке нельзя прилагать чрезмерных усилий.

Предвидятся и другие возможные конструкции регулировочных механизмов 20, включая, например, регулировочные механизмы, встроенные в катушку 10 и позволяющие увеличивать наружный диаметр катушки 10 для компенсации возможных изменений линейных размеров. Так, например, может использоваться множество складывающихся или шарнирных элементов, встроенных в катушку и предназначенных для использования в качестве регулировочных механизмов 20. Кроме того, катушка 10 сама по себе может иметь настраиваемый диаметр, что может быть использовано в качестве регулировочного механизма.

Как только задействованы один или более регулировочных механизмов 20 для компенсации изменений линейных размеров, подвергнутый реакционной термической обработке сверхпроводящий кабель 12 может быть без риска его повреждения размотан с катушки для его последующей обработки. Если предполагается соединение подвергнутого реакционной термической обработке сверхпроводящего кабеля 12 с каналом («интеграция кабеля в канал»), то должны быть очищены и подготовлены канал и сверхпроводящий кабель 12. После соответствующей подготовки подвергнутый реакционной термической обработке сверхпроводящий кабель 12 может быть помещен в основную размоточную машину, а очищенный канал может быть помещен во вспомогательную размоточную машину.

Процесс интеграции кабеля в канал может включать, например, впаивание подвергнутого реакционной термической обработке сверхпроводящего кабеля 12 в канал. Подвергнутый реакционной термической обработке сверхпроводник может быть склонен к повреждениям в процессе его пайки. Поэтому еще в одном воплощении настоящего изобретения может использоваться система валиков, ограничивающая возможное смещение участков сверхпроводника, припаиваемого к каналу, в процессе закалки конструкции «провод в канале» или «кабель в канале», не допуская деформации канала и прижатия краев канала к сверхпроводнику.

На фиг. 6 показано одно из возможных воплощений системы 100 валиков в соответствии с настоящим изобретением. Система 100 может включать множество валиков 110а, 110b, которые могут перемещать конструкцию 13 из сверхпроводящего провода, впаянного в канал. Валики 110а, 110b могут быть расположены таким образом, что это будет ограничивать деформацию конструкции 13 «провод в канале». Такая последовательность валиков может использоваться для надежного удержания провода в канале, не допуская при этом деформации канала в штамповочном прессе, в частности, не допуская деформации канала и прижатия краев канала к сверхпроводнику. Валики 110а, 110b могут включать первое множество имеющих канавки валиков 110а, расположенных вогнутым образом по отношению к горизонтальной поверхности, и второе множество имеющих канавки валиков 110b, расположенных выпуклым образом по отношению к горизонтальной поверхности. Валики 110а, 110b могут иметь настраиваемое положение для регулировки угла, под которым припаянный сверхпроводник 13 попадает на систему валиков 100 или сходит с нее.

В одном из воплощений на расположенные вогнутым образом валики 110а может подаваться «провод в канале» 13 с припоем в расплавленном состоянии. «Провод в канале» 13 может подаваться на первый валик из расположенных вогнутым образом валиков 110а с подъемом вверх. Так, например, «провод в канале» 13 может подаваться на первый валик с подъемом вверх под углом примерно 2-3° к горизонту. Подача с подъемом может обеспечивать прижатие провода или кабеля к каналу и тем самым способствовать образованию надежного скрепления между проводом и каналом. С расположенных вогнутым образом валиков 110а «провод в канале» 13 может подаваться с уклоном вниз в закалочную ванну 120. Так, например, «провод в канале» 13 может подаваться с уклоном вниз под углом примерно 7-8° к горизонту. Из закалочной ванны 120 «провод в канале» 13 может выходить с подъемом вверх по множеству расположенных выпуклым образом валиков 110b. Так, например, «провод в канале» 13 может сходить с системы валиков 110b с подъемом вверх под углом примерно 2-3° к горизонту. Валики 110b могут использоваться для приложения давления к сверхпроводнику и прижатия его к каналу, так, чтобы между ними сформировалось надежное скрепление во время закалки.

Интегрированный в канал сверхпроводник может быть окончательно смотан в сверхпроводящий соленоид для его последующего использования. Данный процесс может быть выполнен в соответствии с известными технологическими особенностями процесса «реакция и намотка», упомянутого выше.

На фиг. 7 показан способ 200 изготовления сверхпроводящего материала. Способ может включать этап 210 укладки слоя огнеупорной подушки поверх катушки. На этапе 220 поверх слоя огнеупорной подушки может быть уложен первый слой огнеупорной ткани. На этапе 230 поверх первого слоя огнеупорной ткани может быть намотан первый слой сверхпроводящего кабеля. На этапе 240 сверхпроводящий кабель может быть подвергнут термической обработке на катушке. На этапе 250 между первым слоем сверхпроводящего кабеля и катушкой могут быть установлены один или более регулировочных механизмов. На этапе 260 с катушки может быть размотан первый слой подвергнутого реакционной термической обработке сверхпроводящего кабеля.

Несмотря на то что настоящее изобретение было описано выше на примере одного или более его конкретных воплощений, подразумевается, что настоящее изобретение допускает и другие воплощения без отхода от его принципов и в пределах его объема. Поэтому следует считать, что настоящее изобретение ограничено только прилагаемой формулой изобретения и целесообразным толкованием ее пунктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХПРОВОДЯЩИЙ ПРОВОД НА ОСНОВЕ NbSn | 2012 |

|

RU2522901C2 |

| ПОРОШОК Sn-Ti СПЛАВА ДЛЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2787660C1 |

| СПОСОБ ПОЛУЧЕНИЯ NbSn СВЕРХПРОВОДНИКА МЕТОДОМ ВНУТРЕННЕГО ИСТОЧНИКА ОЛОВА | 2013 |

|

RU2547814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ NbSn СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2013 |

|

RU2546136C2 |

| ТИТАН ДЛЯ КАБЕЛЕПРОВОДА В СВЕРХПРОВОДЯЩЕЙ КАТУШКЕ | 1993 |

|

RU2105369C1 |

| Каркас для сверхпроводящего соленоида | 2021 |

|

RU2758712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| МОДУЛЬ СВЕРХПРОВОДЯЩЕГО ОГРАНИЧИТЕЛЯ ТОКА И ОГРАНИЧИТЕЛЬ ТОКА | 2017 |

|

RU2664683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| КОМПОЗИТНАЯ СВЕРХПРОВОДЯЩАЯ ЛЕНТА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436198C1 |

Использование: для изготовления сверхпроводящих материалов. Сущность изобретения заключается в том, что способ содержит укладку слоя огнеупорной подушки поверх катушки; намотку первого слоя сверхпроводящего кабеля поверх слоя огнеупорной подушки; реакционную термическую обработку сверхпроводящего кабеля на катушке; и разматывание первого слоя сверхпроводящего кабеля с катушки. Технический результат: обеспечение возможности компенсации изменения линейных размеров конструкции. 3 н. и 17 з.п. ф-лы, 7 ил.

1. Способ изготовления сверхпроводящего материала, содержащий этапы:

укладки слоя огнеупорной подушки поверх катушки;

намотки первого слоя сверхпроводящего кабеля поверх слоя огнеупорной подушки;

реакционной термической обработки сверхпроводящего кабеля на катушке; и

разматывания первого слоя сверхпроводящего кабеля с катушки.

2. Способ по п. 1, дополнительно содержащий этап укладки первого слоя огнеупорной ткани поверх слоя огнеупорной подушки.

3. Способ по п. 1, дополнительно содержащий этап установки одного или более регулировочных механизмов для компенсации зазора, образующегося между первым слоем сверхпроводящего кабеля и катушкой.

4. Способ по п. 3, характеризующийся тем, что упомянутые один или более регулировочных механизмов выполнены с возможностью обеспечения натягивания сверхпроводящего кабеля на катушке.

5. Способ по п. 4, характеризующийся тем, что упомянутые один или более регулировочных механизмов являются расклинивающими элементами, устанавливаемыми в зазор между первым слоем сверхпроводящего кабеля и катушкой, образующийся вследствие разности характеристик теплового расширения катушки и сверхпроводящего кабеля.

6. Способ по п. 3, дополнительно содержащий этап укладки второго слоя огнеупорной ткани поверх первого слоя сверхпроводящего кабеля.

7. Способ по п. 6, дополнительно содержащий этапы намотки второго слоя сверхпроводящего кабеля на катушку; и

укладки третьего слоя огнеупорной ткани поверх второго слоя сверхпроводящего кабеля.

8. Способ по п. 3, дополнительно содержащий этап уплотнения сверхпроводящего кабеля до намотки первого слоя сверхпроводящего кабеля на катушку.

9. Способ по п. 1, характеризующийся тем, что слой огнеупорной подушки прикрепляют к катушке.

10. Способ по п. 1, характеризующийся тем, что сверхпроводящий кабель выполнен из одного или более из Nb3Sn, MgB2 и высокотемпературных сверхпроводников.

11. Способ по п. 1, характеризующийся тем, что огнеупорная подушка толще, чем огнеупорная ткань.

12. Способ по п. 1, характеризующийся тем, что огнеупорная подушка является слоем огнеупорного керамического волокна.

13. Способ по п. 2, характеризующийся тем, что огнеупорная ткань выполнена из стекловолокна.

14. Способ по п. 1, дополнительно содержащий этап укладки слоя листового металла между катушкой и слоем огнеупорной подушки.

15. Способ по п. 14, характеризующийся тем, что листовой металл является сталью.

16. Способ по п. 14, дополнительно содержащий этап установки одного или более расклинивающих элементов между слоем листового металла и катушкой после термической обработки сверхпроводящего кабеля на катушке.

17. Способ по п. 1, дополнительно содержащий этап пайки подвергнутого реакционной обработке сверхпроводящего кабеля к медному каналу.

18. Способ изготовления сверхпроводящего материала, содержащий этапы:

обеспечения катушки для термической обработки, включающей:

слой листового металла, уложенный поверх катушки;

слой огнеупорной подушки, уложенный поверх слоя листового металла; и

первый слой огнеупорной ткани, уложенный поверх слоя огнеупорной подушки;

намотки первого слоя сверхпроводящего кабеля поверх первого слоя огнеупорной ткани;

укладки второго слоя огнеупорной ткани поверх сверхпроводящего кабеля;

термической обработки сверхпроводящего кабеля на катушке; и

установки одного или более расклинивающих элементов между слоем листового металла и катушкой после термической обработки сверхпроводящего кабеля на катушке;

при этом расклинивающие элементы устанавливают в зазор между первым слоем сверхпроводящего кабеля и катушкой, образующийся вследствие разности характеристик теплового расширения катушки и сверхпроводящего кабеля;

разматывания сверхпроводящего кабеля с катушки; и

пайки подвергнутого реакционной обработке сверхпроводящего кабеля к медному каналу.

19. Система для изготовления сверхпроводящего материала, содержащая:

катушку, имеющую пазы;

слой листового металла, уложенный поверх катушки;

слой огнеупорной подушки, уложенный поверх слоя листового металла;

первый слой огнеупорной ткани, уложенный поверх слоя огнеупорной подушки;

слой подвергнутого термической обработке сверхпроводящего кабеля, намотанный поверх первого слоя огнеупорной ткани;

второй слой огнеупорной ткани, уложенный поверх слоя сверхпроводящего кабеля; и

множество расклинивающих элементов, установленных в пазах, между слоем листового металла и катушкой.

20. Система по п. 19, в которой упомянутое множество расклинивающих элементов установлено на одинаковых угловых интервалах друг от друга по обхвату катушки.

| US 5798678 A1, 25.08.1998 | |||

| US 3930903 A1, 06.01.1976 | |||

| US 5902774 A1, 11.05.1999 | |||

| WO 2002025672 A2, 28.03.2002 | |||

| WO 1998013859 A2, 02.04.1998 | |||

| US 5140006 A1, 18.08.1992. |

Авторы

Даты

2018-03-29—Публикация

2015-02-23—Подача