Изобретение относится к электротехнике и может быть использовано при конструировании и изготовлении сверхпроводящих проводов на основе соединения Nb3Sn для сверхпроводящих магнитных систем энергетических установок термоядерного синтеза, ускорителей заряженных частиц в устройствах физики высоких энергий или для других перспективных областей применения в науке и промышленности, в которых требуются сверхпроводники с повышенной критической плотностью тока.

В настоящее время широкое практическое применение получили два типа низкотемпературных сверхпроводящих материалов, которые принципиально удовлетворяют основным запросам электроэнергетики и электрофизики: сплав Nb-Ti и интерметаллическое соединение Nb3Sn. Сверхпроводники на основе Nb-Ti и Nb3Sn при рабочих температурах от 1.8 К до 8 К перекрывают представляющий практический интерес интервал рабочих магнитных полей и плотностей тока в электротехнических и электрофизических устройствах. Многоволоконные сверхпроводники на основе интерметаллического соединения Nb3Sn по сравнению с композитными сверхпроводниками на основе деформируемого сплава Nb-Ti имеют более высокую критическую температуру перехода в сверхпроводящее состояние, составляющую 18,6 К и могут работать в более высоких магнитных полях с индукцией до 20-24 Тл. Сверхпроводники на основе Nb3Sn обычно представляют собой композиционный материал в виде длинномерной проволоки диаметром 0,5-1,5 мм, содержащей от 50 до 44000 волокон диаметром 1 мкм - 100 мкм в матрице из меди или медного сплава, диффузионный барьер и стабилизирующую оболочку из высокочистой меди.

Наиболее сложной проблемой изготовления сверхпроводящих проводов на основе соединения Nb3Sn является выбор технологических операций и режимов формирования сверхпроводящих материалов. Соединение Nb3Sn имеет низкие механические свойства, что исключает возможность использования традиционных методов деформации и подразумевает формирование сверхпроводящего соединения на заключительной стадии технологического процесса. Для промышленного изготовления многоволоконных сверхпроводников на основе Nb3Sn известно применение так называемой «бронзовой» технологии, в соответствии с которой тонкие нити пластичного ниобия размещают в матрице из бронзы, содержащей около 13-15% Sn. В результате многократного волочения с частыми промежуточными отжигами для снятия деформационного наклепа бронзовой матрицы получается проводник, предназначенный для непосредственной намотки магнита или изготовления кабеля. В результате дальнейшей реакционной термообработки происходит диффузионное взаимодействие олова из матрицы с ниобиевыми волокнами, в результате чего образуется сверхпроводящее соединение Nb3Sn. «Бронзовый» метод получения технических сверхпроводников на основе Nb3Sn описан, например, в патенте США US 3472705, патенте Японии JP 2008192352 (A), в которых формируют композиционную заготовку, из стержней Nb, размещенных в матрице из сплава Cu-Sn, деформируют заготовку волочением с промежуточными термообработками до получения провода нужного поперечного сечения и проводят окончательную реакционную термообработку провода при температуре от 600°C до 800°C для образования сверхпроводящего соединения Nb3Sn.

Наряду с "бронзовой" технологией в производстве сверхпроводников широко применяют метод «внутреннего источника олова». Метод «внутреннего источника олова» дает возможность значительно увеличить токонесущую способность сверхпроводников на основе Nb3Sn путем увеличения количества сверхпроводящей фазы в проводнике и повысить экономическую эффективность производства Nb3Sn проводов, требуемых для крупномасштабных магнитных систем. Это достигается тем, что метод «внутреннего источника олова» для получения технических сверхпроводников на основе Nb3Sn, описанный, например, в патенте США US 3905839, предполагает формирование композиционной заготовки, содержащей стержни из Nb, матрицу из Сu и прутки из Sn или сплавов на их основе, взятых в нужных пропорциях, деформирование композиционной заготовки до получения провода нужного поперечного сечения без проведения промежуточных термообработок и проведение реакционной термообработки провода при температуре от 600°C до 800°C для образования сверхпроводящего соединения Nb3Sn.

Общим принципиальным недостатком указанных выше способов получения сверхпроводника на основе соединения Nb3Sn является сложный и дорогостоящий процесс формирования композиционных заготовок Cu/Nb субэлементов готового провода, содержащих десятки и сотни прутков из Nb, распределенных в медной или бронзовой матрице. Этот способ осуществляется путем формирования прутков из ниобия или сплавов на его основе, изготовления трубных заготовок из матричного материала, химической очистки поверхностей прутков и трубных заготовок, вакуумирования собранных заготовок, герметизации вакуумированных заготовок методами аргонодуговой и электронно-лучевой сварки. Затем в соответствии со способом проводят экструзию заготовок в гидравлических прессах, деформацию их до промежуточных диаметров, формирование прутков с гексагональным профилем сечения, резку на мерные длины и химическое травление поверхности элементов сборки. Затем проводят сборку нескольких десятков или сотен мерных композиционных прутков шестигранного сечения в наружной цилиндрической оболочке из матричного материала, вакуумирование композиционной заготовки и ее герметизацию с получением композиционного Cu/Nb субэлемента сверхпроводника.

Недостатком указанных выше способов является сложность формирования в конструкции сверхпроводника волокон разного размера, а также формирования заданного распределения волокон в матрице, например, с образованием отдельных групп волокон.

Известен способ получения сверхпроводника на основе соединения Nb3Sn методом внутреннего источника (патент США US 6810276). В этом техническом решении для достижения высокой токонесущей способности сверхпроводника и снижения энергетических потерь гистерезисного типа предложено формировать заготовку субэлемента путем сборки множества единичных прутков шестигранного поперечного сечения, каждый из которых содержит продольно расположенный сердечник из ниобия или слаболегированного сплава на его основе в окружающей матрице из меди. В процессе сборки заготовки из единичных прутков шестигранного поперечного сечения между группами этих прутков размещают листовой элемент из металла, выбранного из группы Та, V, Nb-Ta. Заготовку деформируют путем выдавливания с формированием по всей ее длине продольно расположенной полости для последующего размещения в ней источника олова. Полученный субэлемент размещают в длинномерной трубной заготовке, содержащей наружный цилиндрический слой из высокочистой меди и диффузионный барьер, выполненный из ниобия или тантала, а в продольной полости субэлемента размещают пруток из олова или сплава на основе олова. Затем полученную композиционную заготовку деформируют волочением до конечного диаметра и проводят реакционную термообработку для формирования сверхпроводящего соединения Nb3Sn.

Недостатком данного способа является высокая трудоемкость изготовления сверхпроводника, поскольку для обеспечения деформируемости композиционной заготовки требуется высокая чистота поверхности каждого из единичных прутков шестигранного поперечного сечения, каждый из которых, в свою очередь, содержит продольно расположенный сердечник из ниобия или слаболегированного сплава на его основе в окружающей матрице из меди. При этом формирование Cu/Nb субэлемента, содержащего волокна из ниобия или сплава на его основе, подразумевает как минимум две операции химического травления элементов исходных композиционных заготовок, а также проведение операций экструзии композиционных заготовок на гидравлическом прессе. Также недостатком данного способа является то, что в готовом сверхпроводнике в Cu/Nb субэлементе содержится только один центрально расположенный источник олова, что ограничивает токонесущую способность сверхпроводника и усложняет проведение реакционной термообработки. Кроме того, при реализации способа возрастает вероятность разрушения проводника в процессе термообработки вследствие формирования относительно больших объемов жидкой фазы в процессе реакционной термообработки, поскольку весь объем легкоплавкого компонента сосредоточен в единственном источнике олова.

Известен способ получения сверхпроводника на основе соединения Nb3Sn методом внутреннего источника (патентная заявка US 2012108437), в котором Cu/Nb субэлемент, содержащий волокна из ниобия или сплава на основе ниобия, распределенные в матрице из меди или из сплава на основе меди, выполнен из множества единичных прутков шестигранного поперечного сечения, каждый из которых содержит один продольно расположенный сердечник из ниобия или слаболегированного сплава на его основе в окружающей оболочке из меди или из сплава на основе меди. Формирование Cu/Nb субэлемента проводят путем сборки заготовки из единичных прутков шестигранного поперечного сечения, формируя при этом регулярно расположенные продольно по всей длине заготовки полости с поперечным сечением, равным поперечному сечению единичного прутка шестигранного поперечного сечения.

Полученный Cu/Nb субэлемент размещают в длинномерной трубной заготовке, содержащей наружный цилиндрический слой из высокочистой меди и диффузионный барьер, выполненный из ниобия или тантала, а в продольно расположенные полости Cu/Nb субэлемента размещают прутки из олова или сплава на основе олова, образуя тем самым композиционную заготовку, деформируют полученную композиционную заготовку волочением вхолодную до конечного диаметра и проводят реакционную термообработку для формирования сверхпроводящего соединения Nb3Sn.

В данном способе снижается вероятность разрушения провода в ходе реакционной термообработки, поскольку источник олова представляет собой равномерно распределенные по всему сечению сверхпроводника прутки олова малого поперечного сечения, что улучшает условия проведения реакционной термообработки и приводит к повышению токонесущей способности сверхпроводника в целом.

Недостатком данного способа является высокая трудоемкость изготовления сверхпроводника, поскольку для обеспечения деформируемости композиционной заготовки требуется высокая чистота поверхности каждого из единичных прутков шестигранного поперечного сечения, каждый из которых, в свою очередь, содержит продольно расположенный сердечник из ниобия или слаболегированного сплава на его основе в окружающей матрице из меди. Кроме того, формирование единичных прутков шестигранного поперечного сечения, содержащих сердечник из ниобия или сплава на его основе, подразумевает проведение операции химического травления элементов исходных композиционных заготовок, а также проведение операции экструзии композиционных заготовок на гидравлическом прессе с последующим волочением и формированием прутка с гексагональным поперечным сечением. Недостатком является также высокая трудоемкость сборки Cu/Nb субэлемента из единичных прутков шестигранного поперечного сечения, количество которых составляет от нескольких сотен до нескольких тысяч штук. При этом необходимо применение электронно-лучевой сварки как на стадии получения сверхпроводника из данной заготовки, так и на предыдущих стадиях получения полуфабрикатов для данной заготовки, что многократно удорожает процесс производства конечного продукта и требует наличия достаточно дорогостоящего оборудования для электронно-лучевой сварки.

Наиболее близким к предлагаемому способу является способ получения сверхпроводника, раскрытый в описании изобретения по патенту США US 7210216. В соответствии с этим способом формируют заготовку из Cu/Nb субэлементов, каждый из которых содержит прутки из ниобия или сплава на его основе, распределенные в матрице из меди или сплава на основе меди. Полученную заготовку из Cu/Nb субэлементов деформируют до промежуточного размера и нарезают ее на мерные длины. Затем проводят сборку как минимум 7-ми Cu/Nb субэлементов и прутков из олова или из сплава на основе олова в матрице из меди или сплава на основе меди, размещая их в длинномерную трубную заготовку, содержащую наружный цилиндрический слой из высокочистой меди и диффузионный барьер, выполненный из ниобия или тантала. Полученную вторичную композиционную заготовку сверхпроводника деформируют волочением вхолодную до конечного диаметра и проводят реакционную термообработку для формирования сверхпроводящего соединения Nb3Sn.

Недостатком способа является сложный и дорогостоящий процесс формирования композиционных заготовок Cu/Nb субэлементов, которые содержат десятки и сотни прутков из Nb, распределенных в медной или бронзовой матрице.

Задачей предлагаемого изобретения является снижение трудоемкости процесса изготовления Cu/Nb субэлементов для Nb3Sn сверхпроводника с внутренним источником олова, обладающего высокой токонесущей способностью и низким уровенем гистерезисных потерь.

Технический результат, достигаемый предлагаемым способом, состоит в исключении трудоемких процессов химического травления, вакуумирования и герметизации составных заготовок для получения Cu/Nb субэлементов, а также в получении сверхпроводника с заданным распределением Nb волокон в поперечном сечении сверхпроводника, например, в виде отдельных групп Nb волокон контролируемого размера.

Технический результат в соответствии с патентуемым способом достигается тем, что в способе получения сверхпроводника с внутренним источником олова (при котором формируют заготовку субэлемента, которая содержит прутки из ниобия или сплава на его основе, распределенные в матрице из меди или сплава на ее основе, и центральный сердечник из олова или из сплава на основе олова, деформируют полученную заготовку до промежуточного размера, нарезают ее на части, из которых формируют длинномерную композиционную заготовку, включающую наружный цилиндрический слой из высокочистой меди и диффузионный барьер, деформируют трубную заготовку волочением вхолодную до конечного диаметра и проводят реакционную обработку для формирования сверхпроводящего соединения Nb3Sn) заготовку Cu/Nb субэлементов формируют в индукционной вакуумной печи путем заливки расплавом меди или сплава на основе меди прутков из ниобия или сплава на его основе, которые размещают в изложнице в виде пространственного каркаса.

В соответствии с частным вариантом реализации способа технический результат достигается тем, что ниобиевые прутки размещают вертикально в изложнице в виде пространственного каркаса, образованного с помощью верхнего и нижнего пластинчатых кондукторов, которые фиксируют верхние и нижние концы ниобиевых прутков, причем верхний кондуктор выполнен с отверстиями для заливки расплава меди или сплава на основе меди в изложницу.

В соответствии с другим частным вариантом реализации способа суммарная площадь отверстий в верхнем кондукторе составляет не менее 10% от площади поперечного сечения полости изложницы.

В соответствии с другим частным вариантом реализации способа в центральной части пространственного каркаса размещают вставку для получения заготовки Cu/Nb субэлемента с продольным центральным отверстием, а изложницу и вставку выполняют из графита.

В соответствии с другими частными вариантами реализации способа количество ниобия в многоволоконной зоне Cu/Nb субэлемента задают в пределах от 40 до 75 мас.%, диффузионный барьер выполняют из ниобия или тантала, или ниобия и тантала, или ниобия с разделительными вставками из тантала, а медная матрица содержит до 2 мас.% титана и/или марганца.

Приведенная выше совокупность существенных признаков изобретения раскрывают его сущность, которая выражается, в частности, в особенностях технологии изготовления заготовки Cu/Nb субэлемента в индукционной вакуумной печи путем заливки расплавом меди или сплава на основе меди прутков из ниобия или сплава на основе ниобия, размещенных в изложнице в виде каркасной конструкции.

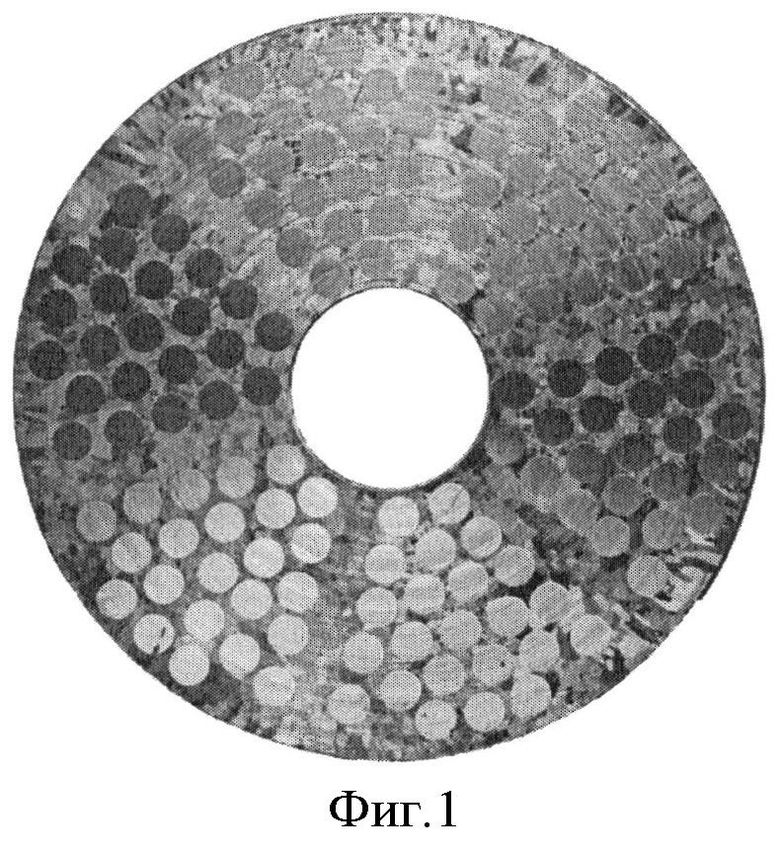

На фиг.1 приведена фотография поперечного сечения заготовки Cu/Nb субэлемента с внутренним продольным отверстием, изготовленной в соответствии с предложенным способом.

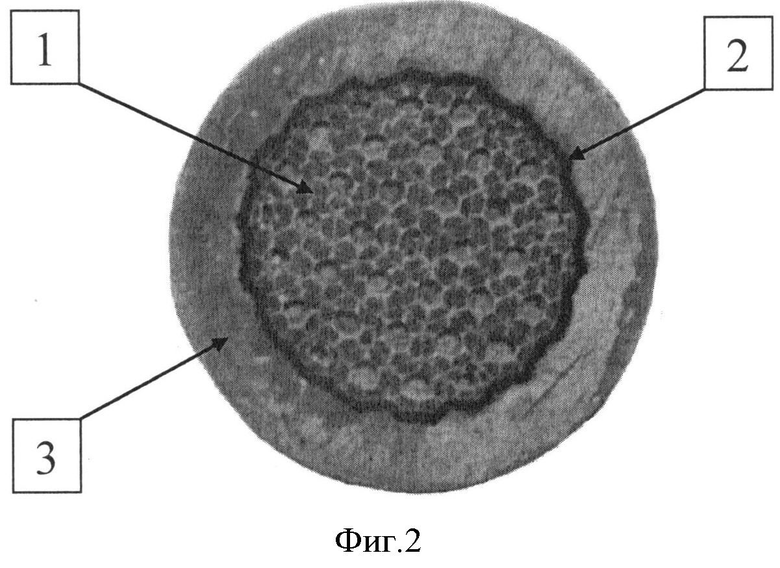

На фиг.2 приведена фотография поперечного сечения Nb3Sn сверхпроводника с внутренним источником олова, который получен в соответствии с предложенным способом.

На фиг.3 приведена схема изготовления заготовки Cu/Nb субэлемента в индукционной вакуумной печи путем заливки расплавом меди или сплава на основе меди прутков из ниобия или сплава на основе ниобия, размещенных в изложнице в виде каркасной конструкции.

Предложенный способ позволяет получить заготовку Cu/Nb субэлемента (фиг.1), которая позволяет обеспечить эффективный контроль гистерезисных потерь в сверхпроводнике за счет разбиения многоволоконной Cu/Nb зоны на шесть групп ниобиевых волокон, при этом общее количество ниобиевых волокон равно 138. Для обеспечения возможности сращивания ниобиевых волокон внутри каждой из шести групп на стадии заключительной реакционной термообработки в сверхпроводнике соотношение между количеством материала волокон и матрицы выбрано в диапазоне 1,22÷1,5.

Пример изготовления Nb3Sn сверхпроводника с внутренним источником олова с использованием предложенного способа приведен на фиг.2, на которой приведена фотография поперечного сечения Nb3Sn сверхпроводника с внутренним источником олова. Провод состоит из многожильного сердечника 1, содержащего соединение Nb3Sn, диффузионного барьера 2 из тантала, слоя 3 покрытия проводника из меди. Многожильный сердечник 1 данного сверхпроводника состоит из 37-ми Cu/Nb субэлементов, каждый из которых содержит источник олова в виде продольно расположенного стержня из олова.

Для достижения технического результата предложенного способа Cu/Nb субэлементы содержат источник олова и представляют собой волокна из ниобия или сплава на его основе, расположенные в матрице из меди или сплава на основе меди. Причем площадь Nb волокон составляет от 1,60 до 2,40 от площади источника олова.

Пример конкретного осуществления способа

Для формирования заготовки Cu/Nb субэлемента используют следующие комплектующие: ниобиевые прутки диаметром 6,5 мм в количестве 138 штук для заготовок Nb волокна; ниобиевые прутки диаметром 6,5 мм с резьбой М5 в количестве 4 штук для фиксирующих стержней; верхняя и нижняя пластины кондуктора диаметром 150 мм; фиксирующие гайки с резьбой М5 и прорезями под крепеж в количестве 4 штук.

Из приведенных выше комплектующих формируют каркасную составную заготовку для получения заготовки Cu/Nb субэлемента. Получение заготовки Cu/Nb субэлемента (см. фиг.3) осуществляют в вакуумной индукционной печи методом заливки каркасной составной заготовки 1, размещенной в графитовой изложнице 2, расплавом матричного материала 3. Каркасную составную заготовку 1 для получения заготовки Cu/Nb субэлемента размещают в графитовой изложнице 2 с помощью верхнего 4 и нижнего 5 пластинчатых кондукторов, которые фиксируют верхние и нижние концы ниобиевых прутков каркасной заготовки 1, причем верхний кондуктор 4 выполнен с отверстиями 6 для заливки расплава 3 в изложницу 2.

Компактные куски меди загружают в тигель 7, легирующие элементы в виде кусочков в медном контейнере загружаются в бункер (не показан), индукционная вакуумная печь (не показана) герметизируется и вакуумируется до остаточного давления не более 0,1 мм рт.ст. После расплавления шихты и перегрева расплава до температуры не менее 1250°C расплав выдерживают, вводят легирующие элементы, перемешивают и снова выдерживают, затем охлаждают до температуры 1200-1220°C и сливают в изложницу 2.

Для обеспечения равномерного заполнения расплавом изложницы 2 с расположенной внутри каркасной составной заготовкой 1 заливочные отверстия 6 в верхней пластине 4 кондуктора выполняют следующим образом: часть отверстий 6 располагают равномерно по диаметру (в периферийной части верхнего кондуктора) на расстоянии не менее 2 мм от окружности, описанной вокруг ниобиевой сборки, в центральной части верхнего кондуктора располагают одно или несколько отверстий на расстоянии не менее 4 мм от окружности, вписанной во внутреннее пространство каркасной составной заготовки, третью часть отверстий в промежуточной части верхнего кондуктора выполняют равномерно по радиусам в участках верхнего кондуктора между группами Nb прутков. Причем суммарная площадь заливочных отверстий должна быть не менее 10% от площади поперечного сечения изложницы.

Результаты проведенных заливок показали, что суммарная площадь заливочных отверстий менее 10% от площади поперечного сечения внутренней части изложницы не обеспечивает необходимое количество расплава для формирования качественной отливки. Это проявляется в виде формирования таких дефектов как неслитины, внутренние поры усадочного характера по всему объему отливки, а также из-за переохлаждения расплава в локальных участках между элементами пространственного каркаса из Nb прутков приводит к образованию дефектов в виде пористости по всему объему заготовки Cu/Nb субэлемента. Соотношение площадей заливочных отверстий в центральной части менее 0,3, и соответственно, в периферийной части более 0,7 верхнего дискового кондуктора приводит к переохлаждению расплава и образованию дефектов во внутренней части пространственного каркаса и усадочных дефектов в центральной части заготовки Cu/Nb субэлемента, а соотношение площадей заливочных отверстий в центральной части более 0,5, и соответственно, в периферийной части менее 0,5 приводит к образованию поверхностных дефектов на наружной поверхности заготовки Cu/Nb субэлемента в виде неслитин и подкорковой пористости, а также к переохлаждению расплава и образованию дефектов во внешней части пространственного каркаса заготовки Cu/Nb субэлемента, причем повышение температуры расплава меди в момент заливки свыше 1220°C приводит к размыву поверхности элементов пространственного каркаса из Nb прутков и к искажению геометрии заготовки Cu/Nb субэлемента.

Диаметр Nb прутков выбирают таким образом, чтобы количество ниобия в многоволоконной зоне Cu/Nb субэлемента находилось в пределах от 40 до 75 мас.%. Содержание Nb менее 40% приводит к получению низкой токонесущей способности, а содержание Nb более 75% приводит к резкому возрастанию гистерезисных потерь в конечном сверхпроводнике.

Из полученной заготовки Cu/Nb субэлемента с использованием «горячего» прессования и волочения изготавливают трубную Cu/Nb многоволоконную заготовку диаметром ⌀34×20 мм, помещают в нее источник олова в виде прутка диаметром ⌀19 мм. Полученную композиционную заготовку волочат до получения прутков диаметром ⌀2,6 мм и диаметром ⌀1,8 мм, после чего прутки нарезают на мерные длины, получая, таким образом, многоволоконные субэлементы. Полученные многоволоконные субэлементы диаметром ⌀2,6 мм в количестве 31-й штуки и многоволоконные субэлементы диаметром ⌀1,8 мм в количестве 6-ти штук размещают внутри трубной заготовки диффузионного барьера и наружной трубной заготовки медного покрытия, формируя композиционную заготовку сверхпроводника диаметром ⌀26,6 мм. Проводят многостадийное волочение заготовки сверхпроводника до конечного диаметра 0,82 мм и проводят ее реакционную термообработку в вакуумной печи. Сверхпроводник, полученный по предлагаемому способу, имеет токонесущую способность более 2000 А/мм2 в магнитном поле 12 Тл при температуре 4,2 К.

В изготовленном по описанной технологии сверхпроводнике характерный размер многоволоконных Cu/Nb зон составляет около 30 мкм, что существенно ниже, чем характерное значение 95 мкм для сверхпроводника, описанного в техническом решении - прототипе, что соответствует пропорциональному уменьшению величины гистерезисных потерь в переменных магнитных полях. А в самой технологии производства сверхпроводника уменьшено количество операций химической очистки поверхностей прутков и трубных заготовок и полностью отсутствуют операции герметизации заготовок методами аргонодуговой и электронно-лучевой сварки.

Предлагаемое изобретение может быть использовано при разработке и изготовлении технических сверхпроводников на основе соединения Nb3Sn с повышенной токонесущей способностью в полях более 12 Тл. Такие провода могут найти применение в магнитных системах установок управляемого термоядерного синтеза или ядерно-магнитного резонанса, а также в магнитных системах ускорителей и других устройств и установок с полями более 12 Тл, где требуется повышенная токонесущая способность сверхпроводника, контролируемый уровень гистерезисных потерь и конкурентоспособная цена.

Использование предлагаемого способа позволяет получить Nb3Sn сверхпроводники с внутренним источником олова, которые обладают существенными преимуществами по сравнению с известными. К этим преимуществам относятся: возможность распределять волокна в матрице с образованием отдельных групп, что позволяет контролировать гистерезисные потери в сверхпроводнике без использования дорогостоящих разделителей из тантала; возможность сочетать в конструкции сверхпроводника Nb волокна разного размера, что улучшает условия формирования сверхпроводящего соединения Nb3Sn в ходе реакционной термообработки, а также распределять Nb волокна в Сu матрице с различными расстояниями между Nb волокнами, что является единственно возможным способом одновременного увеличения содержания ниобия в многоволоконной зоне сверхпроводника и улучшения условий диффузии на стадии реакционной термообработки; возможность исключения ряда трудоемких процессов (химического травления, вакуумирования составных заготовок, герметизации составных заготовок методами аргонодуговой и электронно-лучевой сварки) и уменьшить его стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ NbSn СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2013 |

|

RU2546136C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД НА ОСНОВЕ NbSn | 2012 |

|

RU2522901C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1997 |

|

RU2134462C1 |

| Способ изготовления сверхпроводящего композиционного провода на основе NbSn | 2019 |

|

RU2804454C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВОЛОКОННОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2014 |

|

RU2564660C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МНОГОВОЛОКОННОГО ЛЕГИРОВАННОГО ПРОВОДА НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088993C1 |

| Сверхпроводящий композиционный провод на основе NbSn | 2018 |

|

RU2770617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| Заготовка для изготовления сверхпроводящего композиционного провода на основе NbSn | 2017 |

|

RU2741783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2013 |

|

RU2559803C2 |

Способ относится к электротехнике и может быть использован при конструировании и изготовлении сверхпроводящих проводов на основе соединения Nb3Sn для сверхпроводящих магнитных систем энергетических установок термоядерного синтеза. Технический результат состоит в исключении трудоемких процессов химического травления, вакуумирования и герметизации составных заготовок, а также в получении сверхпроводника с заданным распределением волокон в поперечном сечении сверхпроводника. Формируют заготовку Cu/Nb субэлемента, которая содержит прутки из ниобия или сплава на его основе, распределенные в матрице из меди или сплава на ее основе, и центральный сердечник из олова или из сплава на основе олова, деформируют заготовку до промежуточного размера, нарезают ее на части, из которых формируют длинномерную композиционную заготовку, включающую наружный цилиндрический слой из высокочистой меди и внутренний цилиндрический диффузионный барьер, деформируют композиционную заготовку волочением вхолодную до конечного диаметра и проводят реакционную термообработку для формирования сверхпроводящего соединения Nb3Sn, при этом заготовку Cu/Nb субэлемента формируют в индукционной вакуумной печи путем заливки расплавом меди или сплава на основе меди прутков из ниобия или сплава на его основе, которые размещают в изложнице в виде пространственного каркаса. 7 з.п. ф-лы, 3 ил.

1. Способ получения сверхпроводника с внутренним источником олова, при котором формируют заготовку Cu/Nb субэлемента, которая содержит прутки из ниобия или сплава на его основе, распределенные в матрице из меди или сплава на ее основе, и центральный сердечник из олова или из сплава на основе олова, деформируют заготовку до промежуточного размера, нарезают ее на части, из которых формируют длинномерную композиционную заготовку, включающую наружный цилиндрический слой из высокочистой меди и внутренний цилиндрический диффузионный барьер, деформируют композиционную заготовку волочением вхолодную до конечного диаметра и проводят реакционную термообработку для формирования сверхпроводящего соединения Nb3Sn, отличающийся тем, что заготовку Cu/Nb субэлемента формируют в индукционной вакуумной печи путем заливки расплавом меди или сплава на основе меди прутков из ниобия или сплава на его основе, которые размещают в изложнице в виде пространственного каркаса.

2. Способ по п.1, отличающийся тем, что ниобиевые прутки размещают вертикально в изложнице в виде пространственного каркаса, образованного с помощью верхнего и нижнего пластинчатых кондукторов, которые фиксируют верхние и нижние концы ниобиевых прутков, причем верхний кондуктор выполнен с отверстиями для заливки расплава в изложницу.

3. Способ по п.2, отличающийся тем, что суммарная площадь отверстий в верхнем кондукторе составляет не менее 10% от площади поперечного сечения полости изложницы.

4. Способ по п.1 или 2, отличающийся тем, что в центральной части пространственного каркаса размещают вставку для получения Cu/Nb субэлемента с центральным отверстием.

5. Способ по п.1, или 2, или 4, отличающийся тем, что изложницу и вставку выполняют из графита.

6. Способ по п.1, отличающийся тем, что количество ниобия в многоволоконной зоне Cu/Nb субэлемента задают в пределах от 40 до 75 мас.%.

7. Способ по п.1, отличающийся тем, что диффузионный барьер выполнен из ниобия и/или тантала или ниобия с разделительными вставками из тантала.

8. Способ по п.1, отличающийся тем, что медная матрица содержит до 2 мас.% титана и/или марганца.

| US7210216 B2 , 01.05.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 2000 |

|

RU2182736C2 |

| КЛЮЧ ДЛЯ УПРАВЛЕНИЯ МАТРИЧНЫМИ КОММУТАТОРАМИ | 1966 |

|

SU215265A1 |

| EP1953769 A1 , 06.08.2008 | |||

Авторы

Даты

2015-04-10—Публикация

2013-12-04—Подача