Изобретение относится к усиленному бамперу автомобиля.

Существует общее требование к автомобилям, заключающееся в необходимости обеспечения конструкцией его кузова высокой степени безопасности для находящихся в нем людей при столкновениях и других ситуациях, связанных с большими нагрузками при воздействии ударов транспортное средство.

Для обеспечения высокой степени безопасности людей, находящихся внутри транспортного средства, конструкция кузова должна обладать высокой прочностью и устойчивостью к ударным нагрузкам посредством их эффективного поглощения и распределения. Обычно это достигается путем использования различных усиливающих конструкций и компонентов транспортного средства.

В частности, передний бампер включает в себя балку и расположенные по её краям краш-боксы. Краш-боксы, в свою очередь, зафиксированы на продольных элементах автомобиля. При лобовом столкновении энергия удара посредством балки передается краш-боксам, которые подвергаются деформации, по меньшей мере частично поглощая энергию удара.

Недавно в Соединенных Штатах Америки был введен новый краш-тест, воссоздающий ситуацию, в которой передний угол транспортного средства ударяется в другое транспортное средство или в объект, такой как дерево или столб (столкновение с жестким барьером при небольшом перекрытии или SORB тест).

Во время столкновения при небольшом фронтальном перекрытии преимущественно повреждаются наружные края транспортного средства, которые недостаточно хорошо защищены передним бампером. Сила удара непосредственно передается на переднее колесо, подвеску и моторный щит. Достаточно часто колесо вытесняется в пол под ногами водителя, дополнительно усиливая повреждения салона и приводя к серьезным травмам голеней и ступней.

Таким образом, существует необходимость в создании усиленного переднего бампера для уменьшения повреждений салона при столкновениях с малым перекрытием.

В то же время, для повышения топливной экономичности транспортного средства и соблюдения новых экологических требований желательно снизить общий вес транспортного средства, поэтому усиление переднего бампера не должно нивелировать достигнутые результаты по снижению веса.

Из документов WO 2014/112596 и WO 2014/088117 известно использование дополнительной усиливающей трубы, которая одним своим концом присоединена к концу балки, а другим концом – к передним лонжеронам транспортного средства. Тем не менее, при столкновениях с малым перекрытием особенности конструкции балки бампера не позволяют сохранять структурную целостность его концов, приводя к серьезному изгибу переднего лонжерона.

Задачей изобретения является решение вышеуказанных проблем, в частности, создание усиленного бампера, позволяющего снизить степень повреждений салона при столкновениях с малых перекрытием. Другой задачей изобретения является максимальное ограничение увеличения веса усиленного бампера.

Поставленные задачи решаются в усиленном бампере автомобиля, содержащем:

– балку, имеющую цельный продолговатый профиль замкнутого сечения и включающую в себя центральный участок, проходящий по меньшей мере по части ширины балки, и концевые участки у каждого конца балки;

– два крепежных средства, присоединенные к задней стороне балки в местах пересечений центрального участка балки с ее концевыми участками;

– две усиливающие трубы, первыми концами присоединенные к задней стороне концевых участков балки и отходящие от этой балки, образуя с вертикальной плоскостью симметрии балки угол α менее 45°, причем эти трубы выполнены с возможностью присоединения другими своими концами к передним лонжеронам транспортного средства, для которого приспособлен этот бампер;

– две накладки, имеющие цельный продолговатый профиль разомкнутого сечения, контактирующие с задней стороной концевых участков балки и проходящие по меньшей мере от первого конца одной из усиливающих труб до одного из крепежных средств.

Усиленный бампер согласно изобретению может иметь одну или несколько следующих особенностей, используемых по отдельности или в любой технически возможной комбинации:

– усиленный бампер содержит два передних лонжерона, соединенных со средствами крепления, и два кронштейна рычагов подвески, проходящие наружу от этих передних лонжеронов;

– другие концы усиливающих труб присоединены в месте соединения передних лонжеронов и кронштейнов подвески,

– передняя часть переднего лонжерона выполнена из стали, имеющей предел прочности на разрыв от 450 до 1150 МПа и полное удлинение свыше 8%, а задняя часть переднего лонжерона изготовлена из упрочненной прессованием полностью мартенситной стали, имеющей предел прочности на разрыв от 1400 до 2000 МПа и содержание углерода от 0,15 до 0,5 вес. %;

– усиливающая труба в продольном направлении балки не выступает за ее конец;

– усиливающая труба изготовлена из двухфазной стали, имеющей предел прочности на разрыв от 780 до 900 МПа;

– усиливающая труба является полой и имеет круглое поперечное сечение;

– балка имеет В-образное сечение;

– балка содержит стенку и две полки, отходящие по существу перпендикулярно от стенки;

– балка полностью изготовлена из мартенситной стали, имеющей предел прочности на разрыв от 1500 до 1900 МПа;

– накладка имеет U-образное сечение;

– накладка содержит стенку и две полки, проходящие по существу перпендикулярно стенке;

– полки накладка контактируют с полками балки, а стенка накладки контактирует со стенкой балки;

– накладка выходит за пределы средств крепления;

– накладка проходит до конца балки;

– накладка изготовлена из двухфазной стали, имеющей предел прочности на разрыв от 1180 до 1320 МПа.

Изобретение также относится к конструкции кузова автомобиля, содержащего описанный выше усиленный бампер, и к автомобилю, содержащему такой бампер.

Другие особенности и преимущества изобретения станут более понятны из дальнейшего описания со ссылками на чертежи.

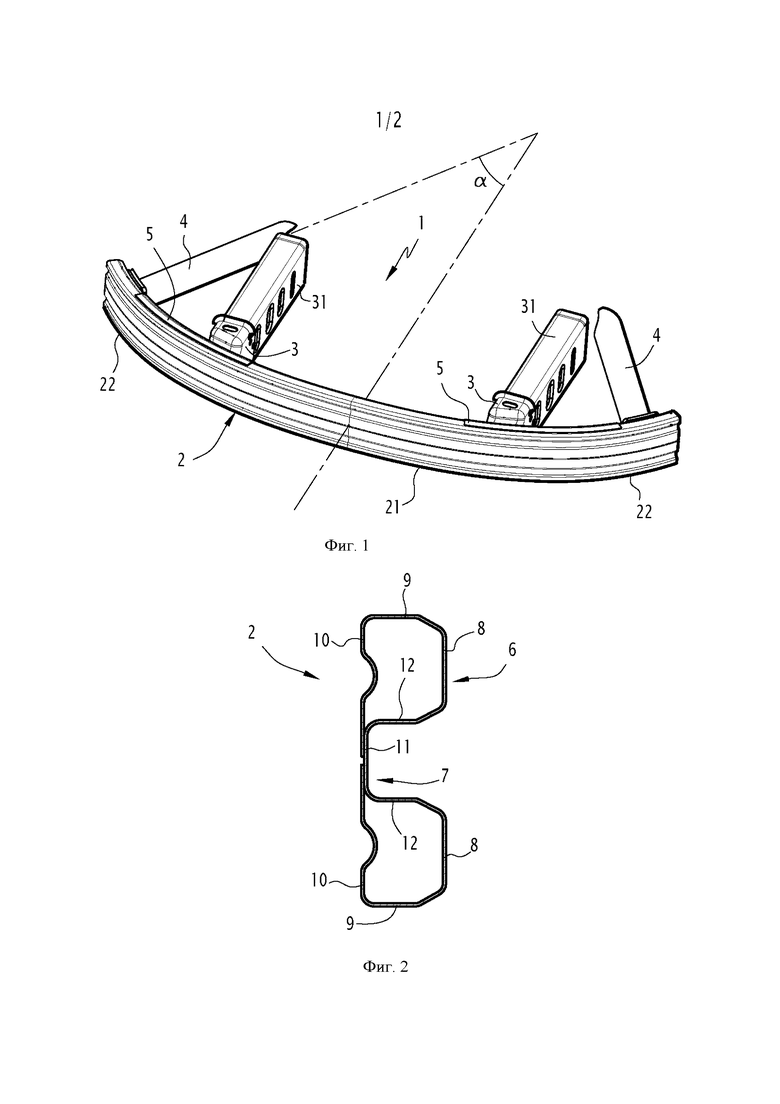

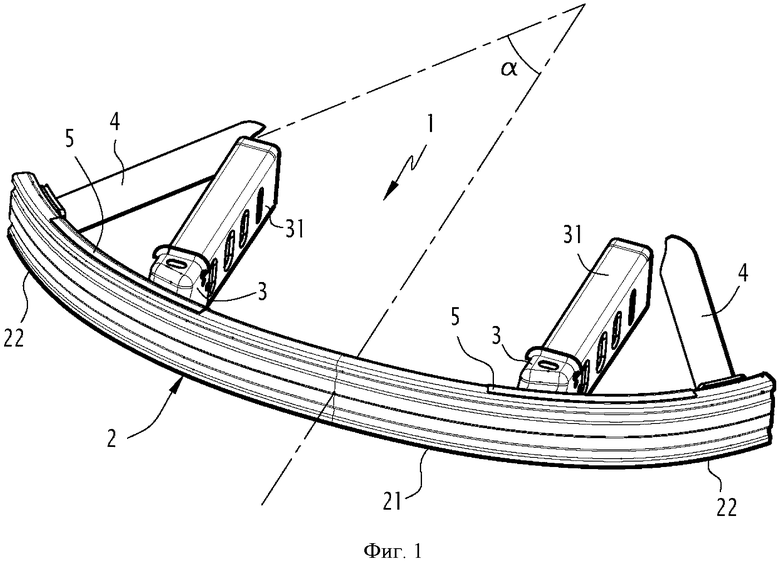

На фиг. 1 показан усиленный бампер согласно изобретению, вид в перспективе;

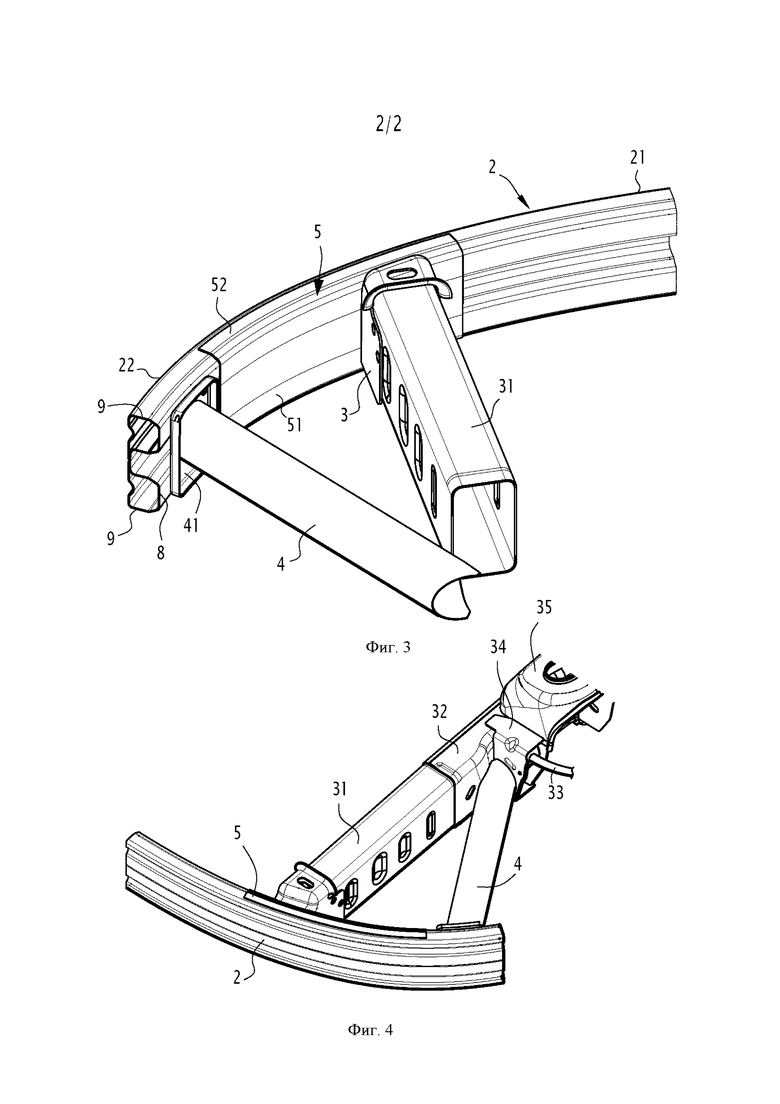

на фиг. 2 – поперечное сечение балки согласно изобретению;

на фиг. 3 – фрагмент усиленного бампера согласно изобретению, вид в перспективе;

на фиг. 4 – соединение усиливающей трубы с передним лонжероном, вид в перспективе.

На фиг. 1-4 одинаковые или сходные элементы обозначены одинаковыми ссылочными позициями.

В дальнейшем термины «внутренний», «наружный», «передний», «задний», «поперечный», «продольный», «вертикальный» и «горизонтальный» используются применительно к штатному расположению изображенных элементов, деталей или конструкций после их установки в конструкцию транспортного средства.

Как показано на фиг. 1, усиленный бампер 1 содержит балку 2, средства 3 крепления бампера, усиливающие трубы 4 и накладки 5.

Балка 2 имеет цельный продолговатый профиль замкнутого сечения. Балка проходит по существу от одной стороны транспортного средства до другой его стороны в поперечном направлении. Благодаря «цельности» балка не имеет локальных слабых мест. Это позволяет обеспечить целостность балки при столкновении.

Предпочтительно профиль является арочным и, в частности, выгнутым к наружной части транспортного средства, на котором установлен усиленный бампер 1. Такая выгнутость повышает устойчивость к деформации балки.

Балка 2 включает в себя центральный участок 21, проходящий по меньшей мере по части всей ширины балки, и концевые участки 22 у каждого края балки.

Благодаря профилю замкнутого сечения балка не подвержена размыканию при ударе, в результате чего сохраняется высокий момент инерции балки, что способствует поглощению энергии.

Согласно одному из вариантов выполнения, показанному на фиг. 2, профиль замкнутого сечения балки 2 является «В-образным». Такой профиль сечения основан на U-образном жёлобе 6, который выгнут к внутренней части транспортного средства, на котором установлен бампер.

U-образный жёлоб содержит стенку 8, проходящую по существу вертикально, и две полки 9, проходящие от соответствующего конца стенки по существу в горизонтальном направлении и ориентированные вперед в продольном направлении. Глубина U-образного жёлоба 6 является постоянной по длине балки.

Стенка 8 содержит углубление 7, занимающее участок ширины жёлоба и выгнутое в сторону наружной части транспортного средства, на котором установлена балка. Углубление 7 имеет стенку 11, проходящую по существу вертикально, и две полки 12, проходящие от соответствующих концов стенки 11 по существу в горизонтальном направлении и ориентированные назад в продольном направлении. Глубина углубления 7 постоянна по длине балки.

Полки 9 U-образного жёлоба у своих концов переходят в борта 10, отходящие по существу вертикально от полок. Борта отходят внутрь от полок. Предпочтительно концы бортов контактируют с углублением 7, увеличивая устойчивость балки к деформации. Предпочтительно два борта находятся в одной плоскости.

Борта могут быть усилены элементами жесткости.

Полки 9 и 12 образуют горизонтальные стенки, исключительно устойчивые к изгибу в горизонтальном направлении, увеличивая момент инерции балки.

Согласно другим вариантам выполнения, в зависимости от требований к моменту инерции балка 2 может иметь другие профили замкнутого сечения. Например, сечение может включать в себя один основной U-образный жёлоб 6 и несколько углублений 7.

Балка 2 изготовлена из первого материала высокой прочности, чтобы она имела высокую устойчивость к деформации. Таким материалом может быть сталь.

Предпочтительно первый материал является полностью мартенситной сталью. Например, полностью мартенситная сталь имеет предел текучести от 1200 до 1700 МПа и предел прочности на разрыв от 1500 до 1900 МПа. Такая мартенситная сталь является хорошим компромиссом между процессом формования путем профилирования, механическими показателями и снижением веса. Профиль замкнутого сечения с полностью мартенситной сталью повышает прочность бруса буфера, обеспечивая при этом поглощение части энергии удара за счет высокого момента инерции. Кроме того, улучшается передача ударной нагрузки на краш-боксы.

Первый материал может иметь покрытие, нанесённое методом горячего цинкования, или гальванизацией посредством любого подходящего процесса, такого как горячее покрытие, электроосаждение, вакуумное покрытие.

Для упрощения формования балку 2 предпочтительно изготавливают из однородного материала.

Балку 2 предпочтительно получают путем профилирования роликами. Тем не менее, можно использовать любой другой процесс, совместимый с маркой первого материала.

Усиливающий бампер 1 также содержит крепежные средства 3, соединенные, например посредством сварки, с задней стороной балки 2 в месте пересечения центрального участка 21 балки 2 с ее концевым участком 22. Указанные крепежные средства выполнены с возможностью соединения балки с передними лонжеронами 32 транспортного средства, предпочтительно посредством краш-боксов 31 у легкового автомобиля, либо посредством краш-наконечников 31 у грузовика.

Крепление бампера не ограничено указанной формой. Согласно одному из вариантов выполнения, показанному на фиг. 3, в качестве крепежных средств используются наконечники, стенки которых удлинены в продольном направлении для обеспечения более равномерной передачи энергии удара при столкновении от балки к основной части краш-бокса или краш-наконечника. Согласно другим вариантам выполнения в качестве крепежных средств можно использовать болты или обычные сварные швы, соединяющие балку с передними лонжеронами, обычно через краш-боксы.

Усиленный бампер 1 содержит также по меньшей мере две усиливающие трубы 4, соединенные одним своим концом с задней стороной каждого из концевых участков балки, предпочтительно посредством соединительной детали 41.

Усиливающие трубы приспособлены для соединения их задних концов с передним лонжероном 32, например, посредством сварки. Предпочтительно усиливающие трубы соединены с передней частью лонжерона, предпочтительнее в месте стыка между передним лонжероном и А-образным рычагом 33 подвески автомобиля, для которого предназначен этот усиленный бампер 1, как показано на фиг. 4. Предпочтительнее усиливающие трубы присоединены в месте стыка переднего лонжерона с кронштейном 34 рычага подвески. Этот кронштейн выступает наружу от переднего лонжерона так, что место стыка переднего лонжерона с кронштейном имеет L-образную форму, чтобы усиливающие трубы присоединялись в L-образном углублении. Такое присоединение усиливающих труб обеспечивает прочность стыка и ограничивает увеличение веса. В частности, при столкновении поперечный компонент усилия, передаваемого усиливающей трубой, поглощается кронштейном 34 рычага подвески и пружинной опорой 35, расположенной непосредственно под кронштейном рычага подвески, не приводя к изгибу переднего лонжерона.

Согласно одному из предпочтительных вариантов выполнения передний конец усиливающей трубы в продольном направлении балки не выступает за пределы её конца. Это улучшает распределение нагрузки от балки к усиливающей трубе.

Предпочтительно усиливающая труба 4 является полой и имеет круглое поперечное сечение. Сечение такой формы легко можно получить путем профилирования. При этом такая форма сечения обладает высокой устойчивостью на сжатие и обладает стабильными показателями при сжатии. Тем не менее, возможны и другие формы сечения.

Предпочтительно усиливающая труба не изогнута и не наклонена под углом внутрь в поперечном направлении для минимизации поперечного компонента усилия, передаваемого усиливающей трубой на передний лонжерон при столкновении.

Предпочтительно поверхность усиливающей трубы не содержит каких-либо защелок и/или элементов жесткости для минимизации вероятности сминания трубы на начальном этапе столкновения.

К одному из концов усиливающей трубы неподвижно прикреплена, например посредством сварки, соединительная деталь 41. Согласно одному из вариантов выполнения, показанному на фиг. 3, указанная соединительная деталь в основном состоит из пластины, размер которой больше размера круглого сечения усиливающей трубы, чтобы соединительную деталь можно было закрепить болтами на балке, увеличив площадь контакта между балкой и усиливающей трубой и распределяя силу по балке.

Усиливающая труба 4 проходит от балки 2 по существу в горизонтальном направлении и ориентирована назад в продольном направлении. Усиливающая труба 4 образует с вертикальной плоскостью симметрии балки угол α менее 45°, т.е. угол α между трубой и передним лонжероном не превышает 45°. Предпочтительно угол α составляет от 20 до 35°. Благодаря такому расположению усиливающей трубы, последняя более эффективно работает на сжатие, снижая вероятность преждевременного смятия при столкновении. Кроме того, такое расположение ограничивает передачу поперечного компонента усилия от усиливающей трубы на передний лонжерон при столкновении.

Поскольку задняя сторона балки опирается на каждую из усиливающих труб, во время столкновения с жестким барьером с малым перекрытием возможно существенное ограничение изгиба концевых участков. В результате концевые участки не будут изгибаться назад на начальном этапе столкновения, что позволит предотвратить непосредственное соприкосновение жесткого барьера с колесом, в результате которого жесткий барьер может вытолкнуть колесо назад к моторному щиту. Кроме того, нагрузка преимущественно будет передаваться на краш-боксы. Это позволит более эффективно поглощать удар при столкновении.

Для повышения устойчивости к деформации балки 2 усиливающая труба 4 может быть изготовлена из второго материала высокой прочности, например, из стали.

Предпочтительно второй материал является двухфазной сталью, например, с пределом текучести от 450 до 550 МПа и предел прочности на разрыв от 780 до 900 МПа. Сталь такой марки является хорошим компромиссом между простотой формования и высокой прочностью после завершения формования. Кроме этого, сочетание трубчатой формы с подобной двухфазной сталью является хорошим компромиссом между повышением устойчивости к деформации и ограничениями по увеличению веса.

Второй материал может иметь покрытие, нанесенное гальванизацией, например, посредством любого подходящего процесса, такого как горячее покрытие, электроосаждение или вакуумное покрытие.

Задняя поверхность каждого из концевых участков 22 по меньшей мере частично закрыта накладкой 5 для увеличения их момента инерции. Накладка имеет цельный продолговатый профиль разомкнутого сечения, предпочтительно U-образный профиль сечения со стенкой 51, проходящей по существу вертикально, и двумя полками 52, проходящими от соответствующих концов перегородки по существу в горизонтальном направлении вперед в продольном направлении. Размеры накладки выбраны так, чтобы ее стенка 51 и полки 52 соприкасались с балкой. В частности, полки 52 накладки соприкасаются с полками 9 балки, а стенка 51 накладки соприкасается со стенкой 8 балки.

Полки 52 образуют горизонтальные стенки, аналогично полкам 9 и 12 балки, которые увеличивают момент инерции концевых участков.

Накладка 5 проходит по меньшей мере от первого конца усиливающей трубки до средства крепления бампера, в частности от внутреннего края трубки 4, т.е. от внутреннего края соединительной детали 41 трубки до внутреннего края средства 3 крепления бампера.

На начальном этапе столкновения увеличение момента инерции за счет наличия накладки улучшает передачу нагрузки на краш-боксы или краш-наконечники. Это, в свою очередь, позволяет более эффективно поглощать удар при столкновении. После этого накладка остается целой в концевом участке и обеспечивает её плотный контакт с колесом, направляя траекторию колеса при столкновении. Это дополнительно снижает вероятность проникновения колеса в салон.

Согласно одному из предпочтительных вариантов выполнения накладка 5 выходит за пределы внутреннего края средства 3 крепления бампера внутрь в поперечном направлении. Величина выступа зависит от высоты балки. За счет такого выполнения уменьшается изгиб и повреждение балки в районе концов краш-бокса или краш-наконечника 31. Кроме того, за счет такого выполнения средство 3 крепления бампера соединено, например, посредством сварки, с накладкой, а не с балкой, поэтому целостность последней не нарушается на уровне средства крепления бампера. Кроме того, накладка может быть соединена с балкой за пределами внутреннего края средства крепления бампера, где последний менее подвержен ударным силам.

Предпочтительно накладка 5 проходит до конца балки. За счет этого уменьшается изгиб и повреждение балки в районе конца усиливающей трубы. В этом случае накладка вставлена между балкой 2 и концом трубы 4.

Согласно одному из вариантов выполнения накладка 5 не выступает от конца балки в её продольном направлении. Это повышает устойчивость этого конца и передачу нагрузки от балки на усиливающую трубу.

Для повышения устойчивости к деформации балки 2 накладка 5 изготовлена из третьего материала, обладающего высокой прочностью, например, из стали.

Предпочтительно указанный третий материал является двухфазной сталью, например, с пределом текучести от 900 до 1100 МПа и пределом прочности на разрыв от 1180 до 1320 МПа. Такая марка стали сочетает в себе высокую устойчивость к деформации с высокой пластичностью и с большим полным удлинением. Кроме того, сочетание конструкции накладки с подобной двухфазной сталью является хорошим компромиссом между повышением устойчивости к деформации и ограничениями по увеличению веса.

Третий материал может иметь покрытие, нанесенным гальванизацией, например, любым подходящим способом таким, как горячее покрытие, электроосаждение, вакуумное покрытие.

Накладка 5 может быть изготовлена путем профилирования роликами или посредством другого соответствующего процесса, такого как гибка или штамповка.

Согласно одному из вариантов выполнения усиленный бампер 1 содержит передние лонжероны 32, соединенные со средствами крепления предпочтительно посредством краш-боксов или краш-наконечников. Указанные передние лонжероны являются продолговатыми профилями, проходящими в продольном направлении транспортного средства, для которого предназначен это усиленный бампер. Предпочтительно каждый из передних лонжеронов изготовлен посредством сварки двух отдельных листов упрочненной стали. Лонжерон содержит переднюю часть из стали, обеспечивающей эффективное поглощение остаточной энергии удара, передаваемой от краш-боксов или краш-наконечников, и заднюю часть из стали, обеспечивающей надежную защиту от проникновения внутрь. Переднюю и заднюю части изготавливают из двух заготовок, соединяемых посредством лазерной сварки и формуемых посредством горячей штамповки.

Переднюю часть предпочтительно изготовляют из стали, имеющей предел прочности от 450 до 1150 МПа и полное удлинение свыше 8%, предпочтительно от 8 до 25%. Предпочтительнее микроструктура стали содержит по меньшей мере 75% равноосных ферритов, от 5 до 25% мартенсита и менее 10% бейнита. Предпочтительно сталь содержит от 0,04 до 0,1 вес.% С, от 0,3 до 2 вес.% Mn, до 0,3 вес.% Si, до 0,08 вес.% Ti и от 0,015 до 0,1 вес.% Nb. Примером такой стали может быть сталь марки Ductibor® 500.

За счет использования указанной марки передний лонжерон более эффективно поглощает энергию, вследствие чего она не передается концевым участкам балки на краш-боксы или краш-наконечники, а передается через усиливающие трубы на передний лонжерон.

Задняя часть предпочтительно изготовлена из полностью мартенситной стали, полученной в результате горячей штамповки или упрочнением под прессом, имеющей предел прочности на разрыв от 1400 до 2000 МПа и содержание углерода от 0,15 до 0,5 весовых процентов. Примером подобной стали может быть Usibor® 1500.

Использование стали указанной марки позволяет значительно снизить вероятность повреждения салона.

Несмотря на то, что изобретение было подробно рассмотрено на примере ограниченного количества вариантов выполнения, следует понимать, что оно не ограничено описанными вариантами выполнения. Хотя описание относится в основном к усиленному бамперу для передней части автомобиля, его также можно использовать в задней части автомобиля. В этом случае расположение всех описанных элементов соответствующим образом изменяется в продольном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРУС БУФЕРА, ИМЕЮЩИЙ СТАЛЬНОЕ УСИЛЕНИЕ | 2019 |

|

RU2757795C1 |

| КОНСТРУКЦИЯ ОСНОВАНИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА И КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2718204C2 |

| БРУС БАМПЕРА СО ВСТАВКОЙ | 2019 |

|

RU2756114C1 |

| КОНЦЕВАЯ КОНСТРУКЦИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И ЛОНЖЕРОННЫЙ УЗЕЛ ДЛЯ РАМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2684828C2 |

| КОНСТРУКЦИЯ ЗАДНЕЙ ЧАСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2719070C2 |

| ПЕРЕДНЯЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2200105C1 |

| ОТКЛОНЯЮЩИЙ ЭЛЕМЕНТ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2645554C2 |

| НАКОНЕЧНИК БАМПЕРА ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2662120C2 |

| БРУС БАМПЕРА С ПОПЕРЕЧНЫМ СЕЧЕНИЕМ В ФОРМЕ ВОСЬМЕРКИ | 2017 |

|

RU2711829C1 |

| ЗАДНЯЯ ПОДПОЛЬНАЯ КОНСТРУКЦИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2823920C1 |

Группа изобретений относится к области транспортного машиностроения. Усиленный бампер автомобиля содержит балку, два крепежа, два передних лонжерона, две усиливающие трубы и две накладки. Балка имеет цельный продолговатый профиль замкнутого сечения, центральный участок, проходящий по части ширины балки, и концевые участки. Крепежи присоединены к задней стороне балки в местах пересечений между центральным и концевыми участками. Передние лонжероны соединены с крепежами. Усиливающие трубы, первыми концами присоединенные к задней стороне концевого участка балки, отходят от балки и образуют с вертикальной плоскостью симметрии балки угол менее 45º, а другими концами присоединены к передним лонжеронам. Накладки проходят от первого конца одной из усиливающих труб до одного из крепежей. Другие концы усиливающих труб присоединены в месте соединения передних лонжеронов и кронштейнов подвески. Кузов автомобиля содержит упомянутый усиленный бампер. Автомобиль содержит упомянутый усиленный бампер. Достигается уменьшение степени повреждения салона транспортного средства при столкновении. 3 н. и 13 з.п. ф-лы, 2 ил.

1. Усиленный бампер (1) автомобиля, содержащий:

балку (2), имеющую цельный продолговатый профиль замкнутого сечения и включающую в себя центральный участок (21), проходящий по меньшей мере по части ширины балки, и концевые участки (22) у каждого конца балки,

два крепежа (3), присоединенные к задней стороне балки (2) в местах пересечений между центральным (21) и концевыми (22) участками балки (2),

два передних лонжерона (32), соединенные с крепежами, и два кронштейна (34) рычагов подвески, проходящие наружу от этих передних лонжеронов,

две усиливающие трубы (4), первыми концами присоединенные к задней стороне концевого участка (22) балки (2), отходят от балки (2), образуя с вертикальной плоскостью симметрии балки угол α менее 45º, и другими концами присоединены к передним лонжеронам транспортного средства, для которого этот бампер (1) приспособлен,

две накладки (5), имеющие цельный продолговатый профиль разомкнутого сечения, контактирующие с задней стороной концевого участка (22) балки (2) и проходящие по меньшей мере от первого конца одной из усиливающих труб (4) до одного из крепежей (3), при этом указанные другие концы усиливающих труб (4) присоединены в месте соединения передних лонжеронов и кронштейнов подвески.

2. Бампер по п.1, характеризующийся тем, что передний лонжерон содержит переднюю часть, изготовленную из стали, имеющую предел прочности на разрыв от 450 до 1150 МПа и полное удлинение свыше 8%, и заднюю часть, изготовленную из полностью мартенситной стали, полученной посредством упрочнения под прессом, имеющей предел прочности на разрыв от 1400 до 2000 МПа и содержание углерода от 0,15 до 0,5 весовых %.

3. Бампер по любому из п.1 или 2, характеризующийся тем, что усиливающая труба (4) не выступает от конца балки в ее продольном направлении.

4. Бампер по любому из пп.1-3, характеризующийся тем, что усиливающая труба (4) изготовлена из двухфазной стали, имеющей предел прочности на разрыв от 780 до 900 МПа.

5. Бампер по любому из пп.1-4, характеризующийся тем, что усиливающая труба (4) является полой и имеет круговое сечение.

6. Бампер по любому из пп.1-5, характеризующийся тем, что балка (2) имеет В-образное сечение.

7. Бампер по любому из пп.1-6, характеризующийся тем, что балка (2) содержит стенку (8) и проходящие по существу перпендикулярно ей две полки (9).

8. Бампер по любому из пп.1-7, характеризующийся тем, что балка (2) изготовлена из полностью мартенситной стали, имеющей предел прочности на разрыв от 1500 до 1900 МПа.

9. Бампер по любому из пп.1-8, характеризующийся тем, что накладка (5) имеет U-образное сечение.

10. Бампер по п.9, характеризующийся тем, что накладка (5) содержит стенку (51) и проходящие по существу перпендикулярно ей две полки (52).

11. Бампер по п.7 или 10, характеризующийся тем, что полки (52) накладки выполнены с возможностью контакта с полками (9) балки, а стенка (51) накладки выполнена с возможностью контакта со стенкой (8) балки.

12. Бампер по любому из пп.1-11, характеризующийся тем, что накладка (5) проходит за пределы крепежа (3).

13. Бампер по любому из пп.1-12, характеризующийся тем, что накладка (5) проходит до конца балки (2).

14. Бампер (1) по любому из пп.1-13, характеризующийся тем, что накладка (5) изготовлена из двухфазной стали, имеющей предел прочности на разрыв от 1180 до 1320 МПа.

15. Кузов автомобиля, содержащий усиленный бампер по любому из пп.1-14.

16. Автомобиль, содержащий усиленный бампер по любому из пп.1-14.

| WO 2014112596 A1, 24.07.2014 | |||

| WO 2012016692 A1, 09.02.2012 | |||

| КУЗОВ АВТОМОБИЛЯ | 2007 |

|

RU2368527C2 |

| БАМПЕРНЫЙ УЗЕЛ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2422304C2 |

Авторы

Даты

2018-07-13—Публикация

2015-09-22—Подача