Предлагаемое изобретение относится к электролитическому производству алюминия в электролизерах с предварительно обожженными анодами и может быть использовано в период ввода электролизера в эксплуатацию и при выводе электролизера из эксплуатации.

Достижение высоких технико-экономические показателей электролитического производства алюминия в электролизерах, оснащенных предварительно обожженными анодами, в значительной мере зависит от равномерности распределения токовой нагрузки, магнито-гидродинамической устойчивости электролизера, сокращения расхода электроэнергии, что обеспечивается конструктивным исполнением анодного устройства, расположением анодов в анодном массиве и схемой их перестановки (замены). Важными факторами устойчивой и эффективной работы электролизера с обожженными анодами являются однородность теплового поля и сведение до минимума возмущений, вносимых заменой анодов.

Известен способ замены анодов в электролизерах с обожженными анодами для получения алюминия, включающий последовательную замену анодов, расположенных с противоположной стороны от продольной оси электролизера, в котором замену анодов ведут при поддержании разницы в сроке эксплуатации между собой у любого из пары анодов, размещенных напротив друг друга в противоположных рядах относительно продольной оси электролизера, постоянной и равной половине времени полного цикла замены всех анодов, установленных в электролизере, а разница в сроках эксплуатации анодов, расположенных с обеих сторон любого анода в продольном ряду, составляет один или два интервала времени между заменами двух последовательно замененных анодов (патент РФ №2187583, С25С 3/16, 2002 г.) [1].

Известный способ замены анодов не обеспечивает в достаточной мере однородность теплового поля и анодного тока, равномерность весовых нагрузок на домкраты. При использовании данной схемы значительны величины огарков анодов, извлекаемых из анодного массива при замене.

Известен способ замены анодов в электролизере с обожженными анодами для получения алюминия, включающий последовательную замену анодов, расположенных с противоположных сторон от продольной оси электролизера, в котором количество анодов, заменяемых в течение суток, кратно 2, при этом каждый последующий из пары анодов извлекают из зоны площади анодного массива, расположенной с противоположной стороны от поперечной оси электролизера (патент РФ №2081945, С25С 3/12, 1997 г.) [2].

По назначению, технической сущности, наличию сходных признаков это решение выбрано в качестве ближайшего аналога.

Известный способ замены анодов снижает вредное влияние горизонтальных токов, снижает перекос металла по площади катода. Основной недостаток - значительны величины огарков анодов, извлекаемых из анодного массива при замене.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса электролитического производства алюминия за счет однородности теплового поля и сведение до минимума возмущений, вносимых заменой анодов, снижение расхода обожженных анодов и снижения затрат на изготовление анодов и переработку огарков.

Техническим результатом изобретения является:

- снижение величины огарка отработавшего обожженного анода при любом количестве анодов в анодном массиве и при любой схеме замены анодов;

- повышение однородности теплового поля электролизера, что сведет до минимума возмущения, вносимые заменой анодов;

- снижение расхода обожженных анодов, уменьшение затрат на изготовление анодов и переработку огарков.

Технический результат достигается тем, что в способе производства алюминия с обожженными анодами, включающем формирование анодного массива из анодов с обожженными анодными блоками в пусковой период и замену анодов в течение пускового, послепускового периодов и периода вывода электролизера из эксплуатации, согласно техническому решению формируют анодный массив в пусковой период из анодов с типовыми анодными блоками и из анодов с анодными блоками, высота которых меньше высоты типового блока, замену анодов в пусковой и послепусковой периоды проводят с анодами с анодными блоками, высота которых меньше высоты типового блока, при этом в пусковой период замену начинают с анодов с анодными блоками, имеющими наименьшую высоту, а в период вывода - замену анодов на отключаемом электролизере заканчивают заменой анодами с анодными блоками наименьшей высоты.

В пусковой период и в период вывода электролизера из эксплуатации для замены используют аноды с анодными блоками, высота которых составляет 0,5÷0,75 высоты типового блока.

Техническая сущность предлагаемого решения заключается в следующем. Ввод в промышленную эксплуатацию электролизера с обожженными анодами предусматривает обжиг, пуск, начальный период эксплуатации (послепусковой период), выход на эксплуатационные технологические параметры, начало операций обслуживания электролизера. Общепринята практика установки на вводимый в эксплуатацию электролизер только новых анодов. Примерно через сутки после пуска электролизера начинается операция замены анодов, включающая выемку анодов из анодного массива в установленном порядке и установку на место убираемого анода нового. Основной недостаток традиционной технологии - у заменяемых анодов, особенно в начальный период эксплуатации, остается весьма значительная несработанная часть - огарок. Аналогичная ситуация возникает и при выводе электролизера из эксплуатации на капитальный ремонт.

Извлеченные из пускового электролизера огарки анодов увеличенной высоты, как правило, дожигают на других электролизерах. При этом в результате охлаждения и нагрева огарков имеют место случаи отделения огарка анода от штанги анододержателя. В этом случае огарок несмотря на его большие размеры утилизируют. Еще одним отрицательным фактором дожигания больших огарков на других электролизерах является нарушение на этих электролизерах схемы перестановки анодов, т.к. огарок, проработавший несколько суток в пусковом электролизере, имеет нестандартную высоту и меньшее время эксплуатации.

Учитывая значительные объемы электролитического производства, необходимость переработки отработавших анодов - огарков, данная ситуация отрицательно влияет на технико-экономические показатели процесса, ухудшает экологическую обстановку.

В предлагаемом техническом решении вышеуказанная проблема решается тем, что формирование анодного массива в пусковой период осуществляют из анодов с типовыми анодными блоками и из анодов с анодными блоками, высота которых меньше высоты типового блока, причем замену анодов в начале эксплуатации электролизера осуществляют с анодов с анодными блоками наименьшей высоты, а при выводе электролизера из эксплуатации используют аноды с анодными блоками, высота которых меньше высоты типового блока. Причем в пусковой период и в период вывода электролизера из эксплуатации используют аноды с анодными блоками, высота которых составляет 0,5-0,75 высоты типового блока.

Результатами таких формирований анодного массива как при вводе электролизера в эксплуатацию, так и при выводе на капитальный ремонт, является снижение высоты недоиспользованных анодов - огарков.

Изготовление анодных блоков уменьшенной высоты сократит производственные затраты, как за счет снижения расхода сырья и затрат на изготовление блоков, так и за счет снижения транспортных расходов. Реализация предлагаемого решения позволит не только сократить величины огарков в начальный период замены анодов и в период вывода электролизера из эксплуатации, но и позволит сформировать анодный массив с максимально эффективным токораспределением, обеспечить рациональную схему перестановки анодов, минимизировать высоту огарков и тем самым снизить расходы на их переработку. Таким образом, предлагаемое техническое решение позволит повысить технико-экономическую эффективность процесса электролитического производства алюминия.

Анодный массив формируют из анодов, блоки которых выполнены высотой 0,5-0,75 высоты типового блока для данного типа электролизера. Формирование анодного массива с использованием анодов с различной высотой анодного блока ведут с учетом необходимого токораспределения и теплораспределения, отработанной схемы замены анодов для данного типа электролизеров, и варианты формирования могут быть различны.

Использование анодных блоков высотой меньше 0,5 от высоты стандартного блока нецелесообразно, так как из-за малого срока эксплуатации такого анода усложнится формирование анодного массива в пусковой период и усложнится схема замены анодов, возможны нарушения теплоэнергетического баланса электролизера. Кроме того, при использовании таких анодов могут возникнуть проблемы в электромеханическом узле: анодный блок - анододержатель, что может привести к крайне нежелательным последствиям, вплоть до технологических нарушений и аварийных ситуаций.

Использование анодных блоков высотой более 0,75 от высоты стандартного блока также нецелесообразно, так как приводит к увеличению огарков.

Практически целесообразно в электролитическом производстве алюминия в электролизерах с обожженными анодами применять 2-3 типоразмера анодных блоков. При этом достигается основная цель изобретения - снижение расхода обожженных анодов на пуск и одновременно лишь незначительно усложняется схема их производства. Возможно, для реализации данной концепции необходимо отойти от стандартных схем перестановки анодов и перейти к автоматизированной программе перестановки обожженных анодов. Появляется реальная возможность регулирования энергетического и теплового режима электролизера: по результатам предыдущей замены анодов, инструментального контроля возможно внесение изменений в график перестановки - устанавливать на замену в определенных местах анодного массива новых анодов с анодными блоками уменьшенной высоты.

Высота наиболее часто используемого анодного блока составляет ~600 мм. Использовать анодные блоки высотой менее 300 мм (менее 0,5 высоты) и более 450 мм (более 0,75 высоты) нецелесообразно по следующим причинам.

1. При скорости сгорания анодов на электролизере ~1,5 см в сутки и минимальной высоте огарка ~150 мм аноды с высотой ~300 мм прослужат около 10 суток. При этом высота огарков данной группы анодов составит от 280 до 150 мм. Уменьшение первоначальной высоты анодного блока менее 300 мм приведет к увеличению количества типоразмеров блоков, увеличит трудозатраты на производство блоков за счет изготовления их разной высоты, а также усложнит схему расстановки и замены анодов на электролизере.

2. При высоте анода ~450 мм (0,75 высоты стандартного блока) и скорости сгорания анода ~1,5 см в сутки данная группа анодов прослужит около 20 суток. При этом высота огарков анодов также составит от 280 до 150 мм. Увеличение высоты анодного блока более 450 мм (0,75 высоты стандартного блока) нецелесообразно, т.к. это увеличит трудозатраты на производство блоков за счет изготовления их разной высоты, а также усложнит схему расстановки и замены анодов на электролизере.

Использование данного решения, особенно в пусковой период и перед выводом электролизера из эксплуатации, позволит значительно снизить расход анодов за счет снижения величины огарков, максимально эффективно выйти на рабочую схему (алгоритм) замены анодов, обеспечивающую однородность теплового поля, равномерность токораспределения и механических нагрузок на устройства перемещения анодного узла.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и известное характеризуются общими признаками:

- формирование анодного массива осуществляют с использованием анодов с типовыми анодными блоками;

- замена анодов в процессе эксплуатации электролизера.

От ближайшего аналога предлагаемое техническое решение отличается следующими признаками:

- анодный массив формируют в пусковой период из анодов с типовыми анодными блоками и из анодов с анодными блоками, высота которых меньше высоты типового блока;

- замену анодов в начале эксплуатации электролизера осуществляют с анодов с анодными блоками наименьшей высоты.

Кроме того:

- при выводе электролизера из эксплуатации используют аноды с анодными блоками, высота которых меньше высоты типового блока;

- в пусковой период и в период вывода электролизера из эксплуатации используют аноды с анодными блоками, высота которых составляет 0,5-0,75 высоты типового блока;

- в период вывода электролизера из эксплуатации используют аноды с анодными блоками, бывшими в эксплуатации.

Наличие в предлагаемом техническом решении признаков, отличных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о его соответствии условию патентоспособности изобретения «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, выявил следующее.

Известен способ установки обожженных анодов в электролизере с верхним токоподводом, включающий размещение токоподводящих штырей в склеенный по вертикальной и горизонтальной плоскостям анод, их перестановку по мере расходования анода при электролизе, наращивание анода, отличающийся тем, что штыри устанавливают на двух или более горизонтах анода, составленного из отдельных обожженных блоков, склеенных между собой по горизонтальной и вертикальной плоскостям со смещением верхней поверхности блоков относительно друг друга в вертикальной плоскости, а наращивание анода проводят поочередной установкой блоков по мере сгорания нижней поверхности анода с сохранением величины смещения блоков в верхней плоскости. При перестановке штырей их поднимают на высоту блока и вклеивают в нарощенный блок (патент РФ №2303656, С25С 3/12, 2007 г.) [3].

Известен способ установки обожженных анодов в электролизере для производства алюминия с вертикальным токоподводом, включающий установку токоподводящих штырей в анод, составленный из обожженных угольных блоков, их перестановку по мере расходования анода при электролизе и наращивание анода путем приклеивания нового угольного блока к блоку, установленному в электролизере, отличающийся тем, что установку токоподводящих штырей в анод осуществляют вертикально на двух и более горизонтах анода, составленного из склеенных между собой по горизонтальным и вертикальным плоскостям обожженных угольных блоков со смещением верхних поверхностей блока друг от друга в вертикальной плоскости, а наращивание анода проводят поочередной установкой с левой и правой сторон анода обожженных угольных блоков Г-образного сечения, склеиваемых между собой по их смежным границам. Причем при перестановке токоподводящих штырей их извлекают из нижнего блока и вклеивают во вновь установленный блок (патент РФ №2338812, С25С 3/12, 2008 г.) [4].

В процессе поиска по предмету разработки по патентной документации и по научно-технической литературе не выявлено технических решений, в которых формирование анодного массива в пусковой период осуществляют из анодов с типовыми анодными блоками и из анодов с анодными блоками, высота которых меньше высоты типового блока, причем замену анодов в начале эксплуатации электролизера осуществляют с анодов с анодными блоками наименьшей высоты, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Предлагаемый способ реализуется следующим образом.

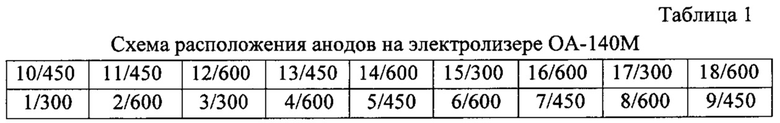

На пусковом электролизере ОА-140М устанавливается три типоразмера анодов, отличающихся высотой анодного блока. Электролизер ОА-140М рассчитан на силу тока 140 кА и имеет 18 анодов (два ряда по 9 анодов). Из них 8 анодов имеют стандартную высоту (h=600 мм), 6 анодов - 0,75 стандартной высоты (h=450 мм) и 4 анода - 0,5 стандартной высоты (h=300 мм) (см. табл. 1). Цикл замены 18 анодов составляет 27 суток. График перестановки анодов предусматривает замену двух анодов за трое суток.

Примечание. Числитель - порядковый номер анода; знаменатель - высота анода, мм.

Замена анодов начинается на 2-е сутки с анодов, высота которых составляет 0,5 высоты стандартного блока (h=300 мм). После замены 4-х блоков высотой 300 мм, начинают менять аноды, с высотой блока 450 мм. После замены 6 блоков высотой 450 мм, начинается замена 8 анодов с высотой блока 600 мм.

Замена анодов производится по схеме, предусматривающей их равномерную замену по площади шахты электролизера. Схема устанавливает следующую очередность замены анодов по порядковым номерам:

1-15-3-17-5-11-7-13-9-10-6-12-8-14-2-16-4-18

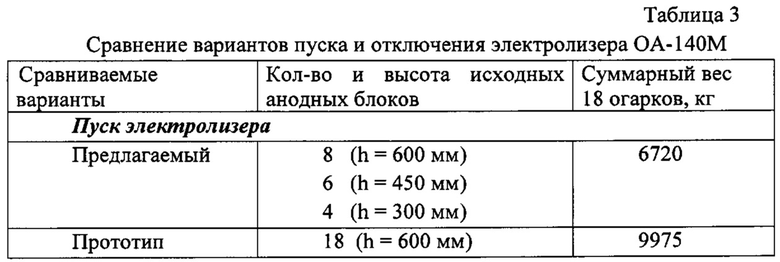

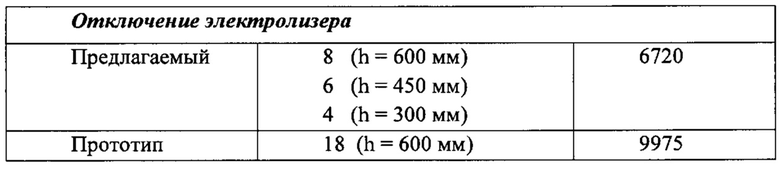

По окончании первого после пуска цикла замены анодов определили суммарный вес огарков анодов по предлагаемому техническому решению, в сравнении с прототипом (табл. 3, пуск электролизера).

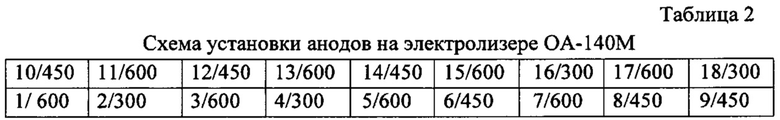

На отключаемом в капитальный ремонт электролизере ОА-140М за 18 суток до даты отключения начинают устанавливать аноды с высотой блока 450 мм. За 9 суток устанавливают 6 таких анодов. За 9 суток до даты отключения на электролизер начинают устанавливать аноды с высотой блока 300 мм. Всего устанавливают 4 таких анода (см. табл. 2).

Примечание. Числитель - порядковый номер анода; знаменатель - высота анода, мм.

Замена анодов производится по схеме: 1-15-3-17-5-11-7-13-9-10-6-12-8-14-2-16-4-18. После отключения электролизера в капитальный ремонт определили суммарный вес огарков анодов по предлагаемому техническому решению, в сравнении с прототипом (табл. 3, отключение электролизера).

Примечание. Вес стандартного анодного блока (h=600 мм) равен 930 кг.

Из представленных в табл. 3 данных следует, что предлагаемое техническое решение в пусковой период и в период вывода электролизера из эксплуатации снижает удельный расход обожженных анодов и уменьшает вес огарков анодов на 32%.

Использование предлагаемого технического решения позволит снизить величину огарков, расход анодных блоков, перейти на качественно новый уровень формирования анодного массива электролизера с предварительно обожженными анодами и к максимально эффективным схемам замены анодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕНЫ АНОДА ПРИ ЭЛЕКТРОЛИЗЕ РАСПЛАВА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2016 |

|

RU2621202C1 |

| СПОСОБ ЗАМЕНЫ АНОДОВ В ЭЛЕКТРОЛИЗЕРАХ С ОБОЖЖЕННЫМИ АНОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2187583C2 |

| СПОСОБ ЗАМЕНЫ АНОДОВ В ЭЛЕКТРОЛИЗЕРАХ С ОБОЖЖЕННЫМ АНОДОМ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1994 |

|

RU2081945C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| СПОСОБ УСТАНОВКИ ОБОЖЖЕННЫХ АНОДОВ В ЭЛЕКТРОЛИЗЕРЕ С ВЕРХНИМ ТОКОПОДВОДОМ | 2005 |

|

RU2303656C1 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| СПОСОБ УСТАНОВКИ ОБОЖЖЕННЫХ АНОДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ С ВЕРТИКАЛЬНЫМ ТОКОПОДВОДОМ | 2006 |

|

RU2338812C2 |

| Способ обжига и пуска электролизера для получения алюминия | 1978 |

|

SU740866A1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2010 |

|

RU2441923C1 |

Предлагаемое изобретение относится к электролитическому производству алюминия в электролизерах с предварительно обожженными анодами и может быть использовано в период ввода электролизера в эксплуатацию и при выводе электролизера из эксплуатации. В способе производства алюминия с обожженными анодами, включающем формирование анодного массива из анодов с обожженными анодными блоками в пусковой период и замену анодов в течение пускового, послепускового периодов и периода вывода электролизера из эксплуатации, согласно техническому решению формируют анодный массив в пусковой период из анодов с типовыми анодными блоками и из анодов с анодными блоками, высота которых меньше высоты типового блока, замену анодов в пусковой и послепусковой периоды проводят с анодами с анодными блоками, высота которых меньше высоты типового блока, при этом в пусковой период замену начинают с анодов с анодными блоками, имеющими наименьшую высоту, а в период вывода - замену анодов на отключаемом электролизере заканчивают заменой анодами с анодными блоками наименьшей высоты. В пусковой период и в период вывода электролизера из эксплуатации для замены используют аноды с анодными блоками, высота которых составляет 0,5÷0,75 высоты типового блока. Техническим результатом изобретения является: снижение величины огарка отработавшего обожженного анода при любом количестве анодов в анодном массиве и при любой схеме замены анодов; повышение однородности теплового поля электролизера, что сведет до минимума возмущения, вносимые заменой анодов. 1 з.п. ф-лы, 3 табл.

1. Способ производства алюминия с обожженными анодами, включающий формирование анодного массива из анодов с обожженными анодными блоками в пусковой период и замену анодов в течение пускового, послепускового периодов и периода вывода электролизера из эксплуатации, отличающийся тем, что формируют анодный массив в пусковой период из анодов с типовыми анодными блоками и из анодов с анодными блоками, высота которых меньше высоты типового блока, замену анодов в пусковой и послепусковой периоды проводят с анодами с анодными блоками, высота которых меньше высоты типового блока, при этом в пусковой период замену начинают с анодов с анодными блоками, имеющими наименьшую высоту, а в период вывода - замену анодов на отключаемом электролизере заканчивают заменой анодами с анодными блоками наименьшей высоты.

2. Способ по п. 1, отличающийся тем, что в пусковой период и в период вывода электролизера из эксплуатации для замены используют аноды с анодными блоками, высота которых составляет 0,5÷0,75 высоты типового блока.

| СПОСОБ ЗАМЕНЫ АНОДОВ В ЭЛЕКТРОЛИЗЕРАХ С ОБОЖЖЕННЫМ АНОДОМ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1994 |

|

RU2081945C1 |

| СПОСОБ ЗАМЕНЫ АНОДОВ В ЭЛЕКТРОЛИЗЕРАХ С ОБОЖЖЕННЫМИ АНОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2187583C2 |

| US 4992146 A, 12.02.1991 | |||

| US 7001497 B2, 21.02.2006 | |||

| CN 104005055 A, 27.08.2014. | |||

Авторы

Даты

2018-04-05—Публикация

2017-03-01—Подача