Область техники

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия в электролизерах с предварительно обожженными анодами, и может быть применено для улучшения технологии электролиза за счет предварительного подогрева анода, перед установкой его в электролизер.

В процессе электролиза алюминия аноды постепенно сгорают. По мере сгорания анодный остаток (огарок) заменяется новым анодом. Новый анод устанавливается в электролизер холодным, и поэтому не может взять на себя необходимую нагрузку в полной мере, анодная плотность тока электролизера увеличивается, что требует компенсации в виде добавки напряжения на электролизер.

Уровень техники

Известен способ замены анодов в электролизере для получения алюминия, имеющего анодный массив, образованный двумя рядами обожженных анодов, по которому замену отработанных анодов производят согласно графику с таким расчетом, чтобы размер огарка был минимальным, а аноды в анодном массиве, сработанные и новые, располагались бы в шахматном порядке. При таком расположении анодов электросопротивление анодного массива сохраняется по длине почти одинаковым, что способствует равномерному распределению тока. Обычный срок работы анода при его начальной высоте 60 см составляет около 30 суток (М.М. Ветюков, А.М. Цыплаков, С.Н. Школьников, "Электрометаллургия алюминия и магния", М. Металлургия, 1987 г., стр. 120).

По указанной технологии в период эксплуатации обычно ежесуточно меняется не более 1 анода с последовательным чередованием анодов, расположенных с противоположных сторон (в 2 ряда) от продольной оси электролизера. Поскольку номинальная токовая нагрузка на новом аноде восстанавливается через 16-24 часа после замены, то за счет перераспределения тока по другим анодам возникают горизонтальные поперечные и продольные токи в катодном металле, вызывающие перекосы зеркала металла по площади подины электролизера. Это снижает магнитогидродинамическую устойчивость электролизера и препятствует снижению напряжения для уменьшения расхода электроэнергии.

Известен способ замены анодов в электролизерах с обожженным анодом для получения алюминия (заявка на изобретение RU 9404065102, С25С 3/12, опубл. 10.09.1996), который предусматривает последовательную замену анодов, расположенных с противоположных сторон от продольной оси электролизера, каждый последующий анод извлекают из зоны анодного массива, расположенной с противоположной стороны от поперечной оси электролизера, а интервал времени между их заменой минимальный. При таком способе замены анодов и правильной их установке токовые нагрузки по площадям анодного массива, расположенных по сторонам от продольной или поперечной оси, будут близки по величине, что снижает негативное влияние горизонтальных токов от неравномерного распределения тока по анодам после замены. Соответственно уменьшается перекос металла по площади катода электролизера за счет снижения плотности горизонтальных токов.

К недостаткам данного способа относится то, что установленные непрогретые новые аноды дольше выходят на номинальную нагрузку и требуют вольт-добавки напряжения для компенсации потерь тепла электролизером. В результате чего при замене на электролизере наблюдается ухудшение токораспределения, снижается стабильность электролизера, как следствие снижается выход по току, что ведет к увеличению удельного расхода электроэнергии.

Наиболее близким по технической сущности к заявляемому изобретению является способ замены угольных анодов при электролизе расплава алюминия по заявке на изобретение RU 94044352, С25С 3/12, опубл. 20.04.1997, в котором угольные аноды подогревают с использованием тепла извлеченных из ванны расплава анодных остатков и/или извлеченного из ванны расплава горячего материала ванны, а затем подают в подогретом виде к ванне расплава.

Недостатком вышеуказанного способа является то, что при его использовании требуется дополнительный контейнер для размещения огарков и новых подогревающихся анодов. В процессе остывания огарков происходит интенсивное выделение парниковых газов, поэтому данный контейнер требует собственную систему газоудаления, что является очень трудозатратным.

Раскрытие изобретения

Задачей заявляемого изобретения является снижение удельного расхода электроэнергии при замене анода алюминиевого электролизера.

При этом техническим результатом является снижение временных вольт-добавок напряжения на замену анода за счет использования выделяемого и рассеянного тепла электролизера для предварительного подогрева нового анода,

Достижение вышеуказанного технического результата обеспечивается тем, что в способе замены анодов при электролизе расплава алюминия в алюминиевом электролизере с регенерацией тепла, включающем подогрев новых анодов, согласно заявляемому изобретению, перед заменой новые аноды предварительно устанавливают под укрытие электролизера, в непосредственной близи рабочих анодов в послепусковой период работы электролизера, новые аноды выдерживают под укрытием в течение 8-48 ч, извлекают анодный остаток рабочего анода, подогретый анод устанавливают в электролизер, а на место подогретого анода устанавливают новый анод.

Дополнительны признаки, способствующие достижению технического результата

Прогревают новые аноды с использованием тепла от поверхностей расплава, рабочего анода, кожуха электролизера и от газов, выделяющихся при электролизе.

Новые аноды устанавливают под укрытия электролизера, расположенные на его торцевых и/или продольных сторонах.

Температура нагрева анода перед установкой его на рабочее место составляет 80-200°С.

Основные отличия и преимущества заявляемого изобретения от прототипа заключаются в том, что выход установленного предварительно подогретого анода на номинальную нагрузку осуществляется быстрее, время прогрева анода в расплаве электролизера меньше, временная вольт-добавка напряжения на замену подогретого анода ниже, а токораспределение значительно лучше. Это позволяет добиться более стабильного хода работы электролизера, увеличить показатели выхода по току и уменьшить удельный расход электроэнергии. Кроме того данное изобретение позволяет рационально использовать выделяемое тепло электролизера, что способствует еще большей экономии электроэнергии (до 200 кВ⋅ч/т).

Данный способ предусматривает предварительно размещать аноды, перед установкой их в электролизер, под укрытие электролизера с целью предварительного нагрева, что дает снижение времени прогрева анода в расплаве электролизера, выхода на номинальную мощность, и как следствие позволяет повысить выход по току и снизить удельный расход электроэнергии.

Данный способ может быть использован при существующих регламентированных технологиях замены анодов и отличается дополнительной операцией предварительного подогрева нового анода перед его установкой на рабочее место.

Новый анод устанавливается под укрытием в торец или продольную сторону электролизера. Перенос тепла в пространстве под укрытием осуществляется конвекцией - в результате течения газов, а также излучением - от нагретых поверхностей. Установленный новый анод нагревается в пространстве под укрытием электролизера до сгорания одного из рабочих анодов (от 8 до 48 часов). Во время замены анодный остаток (огарок) удаляется и на его место устанавливается предварительно нагретый анод. На освободившееся под укрытием место, на предварительный нагрев устанавливается новый анод. Данная операция повторяется во время каждого цикла замены анодных огарков в процессе электролитического получения алюминия.

Ниже приведен расчет экономии электроэнергии (кВт⋅ч на тонну алюминия) за счет предварительного нагрева анода.

В качестве примера экономию энергии в зависимости от времени нагрева анода рассчитывали на электролизере типа OA-120.

Экономию электроэнергии (кВт⋅ч на тонну алюминия) определяли по формуле

где

Е - экономия элекроэнергии, кВт⋅ч/т Al;

W - количество электроэнергии для нагрева массы анода, кВт⋅ч;

QAl - количество наработанного алюминия, кг/сут;

Количество наработанного алюминия в сутки (QAl) определяли по формуле

где

QAl - количество наработанного алюминия, кг/сут;

I - сила тока, кА;

k - электрохимический эквивалент, г/(А⋅ч);

τ - число часов в сутках;

η - выход по току.

Количество энергии, необходимое, чтобы нагреть массу анода определяли по формуле

где

W - количество энергии, необходимое, чтобы нагреть массу анода, кВт⋅ч;

m - масса анода в сутки, кг;

CV - теплоемкость угольной части анода, Дж/(кг⋅°С);

Т - температура, на которую нагревается новый анод, °С.

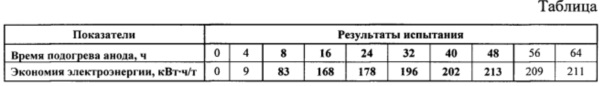

Результаты произведенных по формулам (1), (2) и (3) расчетов экономии электроэнергии в зависимости от времени нагрева анодов при промышленных испытаниях способа замены анода в алюминиевом электролизере представлены в таблице.

Промышленные испытания показали, что нагрев анода в течении 4 часов не привел к существенной экономии электроэнергии и является не рентабельным, так как полученная экономия электроэнергии (9 кВт⋅ч/т Al) является очень низкой по отношению к трудозатратам, касательно предварительного подогрева анода. Нагрев анода более 48 часов не показал улучшения показателей снижения удельного расхода электроэнергии по сравнению с подогревом в течении 48 и менее часов. Таким образом, по результатам промышленных испытаний был выбран оптимальный временной период нагрева (8-48 часов), при котором использование заявляемого способа будет целесообразным.

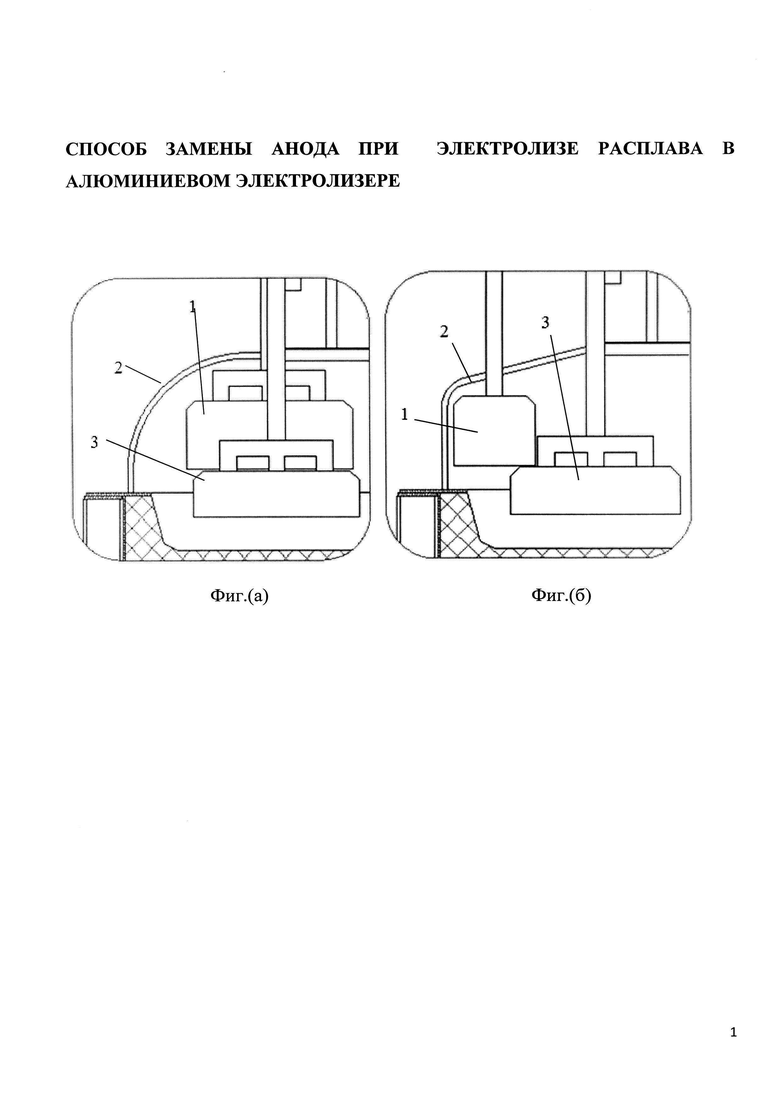

На фигуре показана схема расположения нового анода под укрытием электролизера.

При осуществлении способа новый анод 1 устанавливают под укрытие электролизера 2 в торце электролизера (фиг. а) и/или на его продольной стороне (фиг. б) на предварительный подогрев, через 8-48 ч анодный огарок 3 удаляют, а на его место устанавливают новый прогретый анод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обслуживания электролизёра для производства алюминия с обожжёнными анодами | 2017 |

|

RU2649930C1 |

| КОНТЕЙНЕР ДЛЯ ГЕРМЕТИЗАЦИИ АНОДНЫХ ОГАРКОВ | 2008 |

|

RU2385973C1 |

| Способ нагрева обожженных анодов для электролиза алюминия | 2023 |

|

RU2812455C1 |

| СПОСОБ ПОДГОТОВКИ ОБОЖЖЕННЫХ АНОДОВ ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2016 |

|

RU2650359C1 |

| СПОСОБ И УСТРОЙСТВО РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА ПЛАЗМЕННОЙ РАЗДЕЛИТЕЛЬНОЙ РЕЗКОЙ | 2017 |

|

RU2692710C1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| СПОСОБ УСТАНОВКИ ОБОЖЖЕННЫХ АНОДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ С ВЕРТИКАЛЬНЫМ ТОКОПОДВОДОМ | 2006 |

|

RU2338812C2 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2324007C2 |

Изобретение относится к способу замены анодов при электролизе расплава алюминия в алюминиевом электролизере с предварительно обожженными анодами с регенерацией тепла за счет предварительного подогрева анода. Способ включает подогрев новых анодов перед установкой его в электролизер, которые перед заменой предварительно устанавливают под укрытие электролизера, в непосредственной близи рабочих анодов в послепусковой период работы электролизера. Новые аноды выдерживают под укрытием в течение 8-48 ч, извлекают анодный остаток рабочего анода, подогретый анод устанавливают в электролизер, а на место подогретого анода устанавливают новый анод. Обеспечивается улучшение технологии электролиза. 3 з.п. ф-лы, 1 табл., 1 ил.

1. Способ замены анодов при электролизе расплава алюминия в алюминиевом электролизере с регенерацией тепла, включающий подогрев новых анодов, отличающийся тем, что в послепусковой период работы электролизера новые аноды предварительно для подогрева устанавливают под укрытие электролизера в непосредственной близости от рабочих анодов, выдерживают их под укрытием в течение 8-48 ч, извлекают анодный остаток рабочего анода и подогретый новый анод устанавливают в электролизер, а на его место устанавливают новый анод.

2. Способ по п. 1, отличающийся тем, что новые аноды подогревают с использованием тепла от поверхностей расплава, рабочего анода, кожуха электролизера и от газов, выделяющихся при электролизе.

3. Способ по п. 1, отличающийся тем, что новые аноды устанавливают под укрытия электролизера, расположенные на его торцевых и/или продольных сторонах.

4. Способ по п. 1, отличающийся тем, что новые аноды перед установкой в электролизер нагревают до 80-200°C.

| RU 94044352 A1, 20.04.1997 | |||

| СПОСОБ ЗАМЕНЫ АНОДОВ В ЭЛЕКТРОЛИЗЕРАХ С ОБОЖЖЕННЫМ АНОДОМ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1994 |

|

RU2081945C1 |

| СПОСОБ УСТАНОВКИ ОБОЖЖЕННЫХ АНОДОВ В ЭЛЕКТРОЛИЗЕРЕ С ВЕРХНИМ ТОКОПОДВОДОМ | 2005 |

|

RU2303656C1 |

| СПОСОБ УСТАНОВКИ ОБОЖЖЕННЫХ АНОДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ С ВЕРТИКАЛЬНЫМ ТОКОПОДВОДОМ | 2006 |

|

RU2338812C2 |

| US 6558526 B2, 06.05.2003. | |||

Авторы

Даты

2017-06-01—Публикация

2016-02-29—Подача