Изобретение относится к области производства алкидных лаков и смол, составляющих самую распространенную группу пленкообразователей, применяемых для производства лакокрасочных материалов (ЛКМ), в частности водоразбавляемых алкидных лаков.

Постоянно возрастающие требования к экологии, охране окружающей среды, усиление контроля за газовыми выбросами промышленных предприятий обусловливают необходимость изменения ассортимента лакокрасочной продукции с целью расширения выпуска экономичных и менее вредных в экологическом отношении лакокрасочных материалов, в частности пленкообразующих систем на водной основе.

Исходными компонентами для получения алкидных лаков и смол являются

растительные масла:

- подсолнечное (RU 2209818, кл. C08G 63/48, 03.12.2001)

- льняное (RU 2057148, кл. C08G 63/48, 06.10.1992)

- талловое (RU 2057148, кл. C08G 63/00, 03.04.1992) и др. или

- жирные кислоты (RU 2015143, кл. C08G 63/18, 30.06.1994)

многоатомные спирты:

- пентаэритрит (RU 2147595, кл. C08G 63/48, 20.05.1998)

- глицерин (RU 2200741, кл. C08G 63/49, 18.10.2001)

ангидриды:

- фталевый (RU 2266921, кл. C08G 63/49, 25.06.2004)

- малеиновый (RU 2285705, кл. C08G 63/49, 09.06.2005).

При синтезе алкидных лаков и смол используются различные модифицирующие сырьевые компоненты, способные улучшить качество лаков и смол, придать им специфические свойства: бензойную, пара-трет-бутилбензойную, изофталевую и др. кислоты, канифоль и ее эфиры, полиамиды, толуилендиизоцианат, стирол, силиконовые материалы и др.

Для получения органоразбавляемых алкидных лаков и смол в качестве растворителей используются уайт-спирит, топливо для реактивных двигателей ТС-1, нефрас, ксилол, сольвент и др.

Известен способ получения смол, представленный в патенте РФ на изобретение RU 2200741, кл. C08G 63/49, 18.10.2001.

Способ реализован путем проведения реакции переэтерификации растительных масел, канифоли и глицерина в присутствии катализатора, с последующим проведением реакции полиэтерификации фталевым ангидридом и поликонденсации при нагревании. В качестве катализатора на стадии переэтерификации предложен 2-этилгексанат свинца в количестве 0,018-0,03 мас. % в виде раствора в уайт-спирите, а на стадии поликонденсации смолы фенольная смола. В варианте способа используют смесь бензойной и пара-трет-бутилбензойной кислоты. В качестве органического растворителя применяется уайт-спирит. Недостатком данного способа является использование пожароопасного органического растворителя и фенольной смолы, оказывающих негативное воздействие на окружающую среду.

Известен способ получения водной эмульсии алкидной смолы (RU 2505555, кл. C08G 63/49, 20.08.2012), включающий загрузку и смешивание в емкостном реакторе маслосодержащего компонента, глицерина, нагрев смеси до 245-260°С и последующие операции этерификации с введением изофталевой кислоты и винилирования с введением винилтолуола и дитретичного бутил пероксида. После операции винилирования проводят процесс эмульгирования в присутствии ПАВ, добавление воды и корректировку рН аммиаком с последующей стадией инверсии и добавлением биоцидов.

Недостатком данного способа является использование взрывоопасного и пожароопасного компонента дитретичного бутил пероксида, низкая массовая доля нелетучих веществ (40-55%), приводящая к удорожанию перевозок. Предлагаемый продукт используется для приготовления воднодисперсионных красок, с неустойчивой стабильностью водной эмульсии.

Основой водно-дисперсионных составов служат латексы синтетических полимеров. Наибольшее распространение получили латексы акрилового и стиролакрилового типов. Водно-дисперсионные составы, как правило, содержат большое количество компонентов: пленкообразователь, пигменты, многочисленные добавки, обеспечивающие стабилизацию, консервацию, регулирующие пенообразование и свойства покрытий.

Формирование покрытий на основе воднодисперсионных красок подчиняется другим закономерностям, чем органорастворимых и водорастворимых (водоразбавляемых) материалов.

В традиционных лакокрасочных материалах около 50% от массы материала составляют органические растворители, которые безвозвратно теряются при получении покрытий, загрязняя при этом окружающую среду. Токсичность большинства из них, пожаро- и взрывоопасность требуют мощных вентиляционных систем в окрасочных цехах и дополнительных установок для очистки газовых выбросов в окружающую среду. Одним их способов решения проблемы исключения органических растворителей из рецептур лакокрасочных материалов является создание водных пленкообразующих систем (Орлова О.В., Фомичева Т.Н. Технология лаков и красок, М., Химия, 1990 г.).

Актуален вопрос о замене органических растворителей в их составе на воду, т.е. разработка материалов водоразбавляемого типа.

Лакокрасочные материалы на водной основе можно разделить на две группы: вододисперсионные пленкообразующие системы, представляющие собой эмульсию пленкообразователя в воде и водорастворимые пленкообразующие системы, представляющие собой водный раствор пленкообразователя.

Использование лакокрасочных материалов на водной основе позволяет экономить на стоимости безвозвратно теряемых растворителей, устройствах вентиляции и проведении мероприятий по технике безопасности. Применение таких материалов дает ряд преимуществ, главными из которых являются:

1) возможность окраски влажных деталей или окраски при повышенной влажности воздуха;

2) использование специфического для водных систем способа окраски - электроосаждения;

3) безвредность и меньшая трудоемкость процесса отмывки оборудования;

4) экологические (снижение эмиссии органических растворителей);

5) экономические (вода дешевле и доступнее, чем органические растворители).

Наиболее близким решением к предлагаемому способу получения водоразбавляемого алкидного лака является способ по авторскому свидетельству SU 681860, кл. C08G 63/48, 03.01.1977. В соответствии с этим способом водоразбавляемую алкидную смолу получают взаимодействием алифатической дикарбоновой кислоты с гидроксилсодержащей алкидной смолой на основе жирных одноосновных кислот, многоатомного спирта и ароматической дикарбоновой кислоты, при этом проводят взаимодействие пентаэритрита, фталевого ангидрида и синтетических жирных кислот С7-С9 или С10-С13 при молярном соотношении 1:0,6-0,65:1-1,4, соответственно, до получения гидроксилсодержащей смолы с кислотным числом 15-25 мг КОН/г, с последующей обработкой смолы 0,35-0,45 молями адипиновой кислоты до получения конечного продукта с кислотным числом 30-40 мг КОН/г.

Основными недостатками рассматриваемого способа являются:

1) применение дефицитного сырья в виде синтетических жирных кислот С7-С9 или C10-C13, фактически не выпускаемого в нашей стране;

2) высокая температура горячей сушки покрытия 100-160°С, требующая высоких энергозатрат и наличия специального оборудования;

3) введение в состав продукта отвердителя - меламино-формальдегидной смолы в количестве 35%;

4) применение для разбавления готовой эмали дистиллированной воды;

5) длительность процесса производства (20-25 час), дополнительная стадия обработки гидроксилсодержащего полупродукта адипиновой кислотой до кислотного числа 30-40 мг КОН/г, что снижает производительность процесса и повышает энергозатраты.

Задачей, стоящей перед создателями изобретения, является разработка способа получения, состава и технологии производства водоразбавляемого алкидного лака с использованием доступного традиционного сырья, замена дефицитного сырья в виде синтетических жирных кислот С7-С9 или C10-С13 на растительное масло, расчет и подбор мольного соотношения исходных компонентов, обеспечивающего при синтезе достаточное количество концевых карбоксильных групп для дальнейшей нейтрализации их водным раствором аммиака с целью обеспечения полной растворимости полиэфира в воде, снижение количества применяемых органических растворителей для уменьшения их безвозвратных потерь и улучшения экологии, подбор и сбалансированность соотношения алифатических растворителей с целью снижения температуры эффективной сушки лакокрасочных покрытий при более низких температурах (40-45°С), сохранив время высыхания в пределах 20-30 минут.

Решение поставленной задачи достигается тем, что проводят постадийное взаимодействие триглицеридов жирных кислот полувысыхающего масла, пентаэритрита и ангидрида ароматической дикарбоновой кислоты при мольном соотношении 1,0:3,2-3,7:4,2-4,7, соответственно, с последующим растворением основы лака в смеси алифатических растворителей: этилцеллозольва, н-бутилового спирта и изопропилового спирта при мольном соотношении 1,00:0,80-0,85:0,63-0,68, соответственно, до получения гидроксилсодержащего алкида с массовой долей нелетучих веществ 67-73% масс. и кислотным числом 35-45 мг КОН/г с последующей нейтрализацией водным раствором аммиака или триэтиламином до рН=8,0-9,0, обеспечивающей полную совместимость водоразбавляемого лака с водой.

При этом:

1) за счет увеличения массовой доли нелетучих веществ до 70±3% снижается содержание органических растворителей по сравнению с традиционными лакокрасочными материалами с 50% до 30%, их безвозвратные потери, выбросы в атмосферу, улучшаются экологические показатели, снижаются затраты на перевозки;

2) снижается температура горячей сушки покрытия со 100-160°С до 40-45°С, уменьшаются энергозатраты, появляется возможность холодной сушки покрытия при 20°С;

3) возможно разбавление водопроводной водой лака до необходимой рабочей вязкости, упрощается замывка водой окрасочного оборудования, совместимость лака с водой полная, не требуется дистиллированная вода;

4) заменяется труднодоступное сырье в виде синтетических жирных кислот С7-С9 или С10-С13 на растительное масло;

5) за счет сбалансированного содержания исходных компонентов без дополнительной стадии ввода адипиновой кислоты достигается кислотное число 35-45 мг КОН/г;

6) упрощается способ производства, сокращается время синтеза на 8-10 часов;

7) покрытия на основе лака, полученного по предлагаемому способу, обладают высокими физико-механическими свойствами.

8) сохраняется возможность модификации лака другими водоразбавляемыми смолами и лаками для придания специфических эксплуатационных свойств, например меламино-формальдегидными, алкидно-стирольными, при этом не требуется введение отвердителя, используемого в рецептуре прототипа.

Сущность способа получения водоразбавляемого алкидного лака ВПФ-050 заключается в том, что в реактор, снабженный мешалкой, термопарой, обратным холодильником, флорентиной и вводом для подачи углекислого газа (или азота) загружают растительное масло, нагревают до 160°С, вводят рецептурное количество многоатомного спирта и катализатора процесса. Смесь нагревают при постоянном перемешивании до 230-245°С, в течение 4-5 часов проводят процесс алкоголиза, окончание которого определяют по тесту на растворение уплотненного масла в этиловом спирте. Смесь охлаждают до 170-180°С, загружают ангидрид ароматической дикарбоновой кислоты и проводят в течение 2-3 часов процесс переэтерификации с отгонкой азеотропа до показателя кислотного числа 55-60 мг КОН/г при постоянной подаче углекислого газа.

Реакционную смесь охлаждают и растворяют в смеси алифатических растворителей до массовой доли нелетучих веществ 70±3%, при этом кислотное число лака составляет 35-45 мг КОН/г. Полученный полупродукт может поставляться потребителю в качестве полуфабрикатного лака. Перед применением полуфабрикатный лак ВПФ-050 нейтрализуется водным раствором аммиака или триэтиламином до рн=8,0-9,0, после нейтрализации лак неограниченно разбавляется водой.

Нейтрализация может проводиться также на производстве после растворения лака в смеси растворителей.

Общее время синтеза составляет 12-15 часов, что дает экономию времени в 8-10 часов.

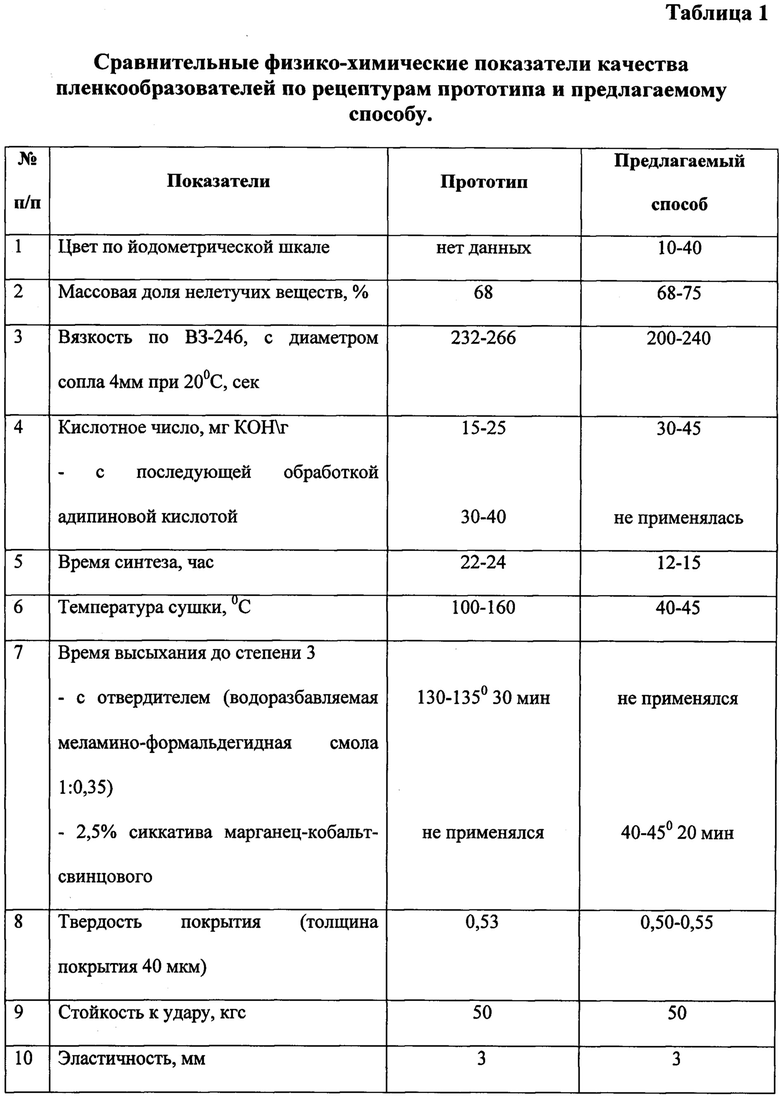

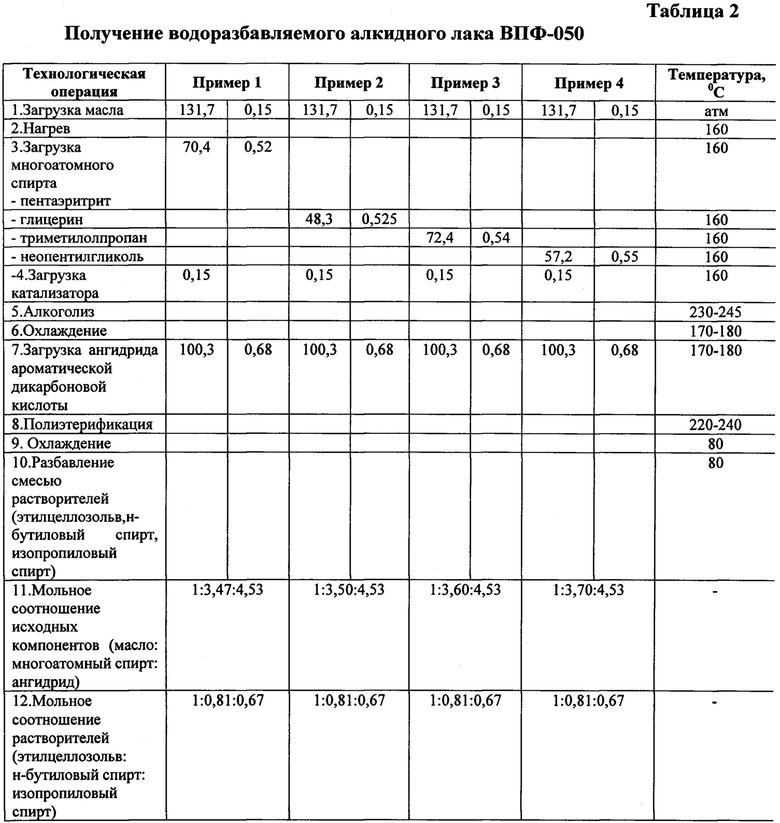

Изобретение иллюстрируется примерами, результаты которых представлены в таблицах 1, 2.

Пример 1. Получение водоразбавляемого алкидного лака ВПФ-050 с использованием в качестве многоатомного спирта пентаэритрита.

В четырехгорлую колбу, снабженную мешалкой, обратным холодильником, ловушкой Дина-Старка, термопарой и вводом для подачи углекислого газа, загружают 0,15 моль (131,7 г) подсолнечного масла, нагревают до 160°С, вводят 0,52 моль (70,4 г) пентаэритрита и 0,05% масс от общей загрузки (0,15 г) соды. Смесь при постоянном перемешивании нагревают до 230-245°С, проводят алкоголиз. Смесь охлаждают до 170-180°С, загружают 0,68 моль (100,3 г) фталевого ангидрида. Мольное соотношение компонентов масло:пентаэритрит:фталевый ангидрид 1:3,47:4,53.

Проводят процесс полиэтерификации с отгонкой азеотропа до кислотного числа 58 мг КОН/г при подаче в колбу углекислого газа. Смесь охлаждают и готовую смолу растворяют в 129,6 г смеси растворителей: этилцеллозольва, н-бутилового спирта, изопропилового спирта, взятых при мольном соотношении 1,0:0,81:0,67, соответственно, до получения в лаке массовой доли нелетучих веществ 70,0% и кислотного числа 55 мг КОН/г. Полученный лак ВПФ-050 нейтрализуют 19,7 г 25% водного раствора аммиака до рН=8,5 и проверяют на совместимость с водой. Совместимость в соотношении 50:50% мас. полная.

Пример 2. Получение водоразбавляемого алкидного лака ВПФ-050 с использованием в качестве многоатомного спирта глицерина.

Синтез осуществляют аналогично примеру 1.

Свойства лака приведены в таблицах 1, 2.

Пример 3. Получение водоразбавляемого алкидного лака ВПФ-050 с использованием в качестве многоатомного спирта триметилолпропана.

Синтез осуществляют аналогично примеру 1.

Свойства лака приведены в таблицах 1, 2.

Пример 4. Получение водоразбавляемого алкидного лака ВПФ-050 с использованием в качестве многоатомного спирта неопентилгликоля.

Синтез осуществляют аналогично примеру 1.

Свойства лака приведены в таблицах 1, 2.

Пример 5. Получение грунтовки на основе водоразбавляемого алкидного лака ВПФ-050.

В бисерную лабораторную мельницу загружают 60 г водоразбавляемого лака ВПФ-050, 60 г. водопроводной воды, 68 г пигментов и наполнителей (диоксид титана, мел ММС-2, тальк, фосфат цинка) 10 г растворителей и 2 г марганец-кобальт-свинцового сиккатива, в течение 1 часа производят смешение и перетир компонентов. Полученная грунтовка на основе лака ВПФ-050 при массовой доле нелетучих веществ 60,4% имеет условную вязкость 60 секунд, время высыхания до степени 3 при 20°С - 25 мин, при 45°С - 20 мин.

Эффективность полученного водоразбавляемого лака подтверждена результатами испытаний в лаборатории ООО «ПКФ «Лаурит» (г. Шебекино). Акт испытаний прилагается.

Задача, на решение которой направлено изобретение, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2087505C1 |

| Способ получения водоразбавляемых алкидных смол | 1973 |

|

SU438663A1 |

| Способ получения водоразбавляемой алкидной смолы | 1977 |

|

SU681860A1 |

| Водоразбавляемая лакокрасочная композиция | 1979 |

|

SU784312A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2008 |

|

RU2385332C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2011 |

|

RU2454438C1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| Лакокрасочная композиция | 1975 |

|

SU655322A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОЙ ; АЛКИДНО-ЭПОКСИДНОЙ СМОЛЫ''• | 1973 |

|

SU374344A1 |

Изобретение относится к области производства алкидных лаков и смол, используемых в качестве пленкообразователей для производства лакокрасочных материалов. Водоразбавляемый пентафталевый алкидный лак ВПФ-050 получают взаимодействием триглицеридов жирных кислот полувысыхающего масла, многоатомного спирта и ангидрида ароматической дикарбоновой кислоты при мольном соотношении 1,0:3,2-3,7:4,2-4,7 соответственно. Далее основу лака растворяют в смеси этилцеллозольва, н-бутилового спирта и изопропилового спирта при мольном соотношении 1,00:0,80-0,85:0,63-0,68 соответственно до получения гидроксилсодержащего алкида с массовой долей нелетучих веществ 67-73% маc. и кислотным числом 35-45 мг КОН/г. Указанный алкид нейтрализуют водным раствором аммиака или триэтиламином до рН=8,0-9,0% с обеспечением полной совместимости водоразбавляемого лака с водой. Изобретение обеспечивает упрощение технологии и улучшение экологии за счет снижения содержания органических растворителей с 50 мас.% до 30 мас.% и их выбросов в атмосферу, исключения стадии введения адипиновой кислоты и сокращения времени синтеза на 8-10 часов при снижении энергозатрат в процессе горячей сушки покрытия со 100-160оС до 40-45оС и возможном осуществлении холодной сушки при 20 оС. 2 табл., 5 пр.

Способ получения водоразбавляемого алкидного лака ВПФ-050 путем постадийного взаимодействия триглицеридов жирных кислот полувысыхающего масла, многоатомного спирта - пентаэритрита и ангидрида ароматической дикарбоновой кислоты при мольном соотношении 1,0 : 3,2-3,7 : 4,2-4,7 соответственно, при котором

загружают растительное масло, нагревают до 160°С, вводят многоатомный спирт и катализатор процесса, смесь нагревают до 230-245°С, проводят процесс алкоголиза, затем охлаждают до 170-180°С, загружают ангидрид ароматической дикарбоновой кислоты и проводят процесс переэтерификации с отгонкой азеотропа до показателя кислотного числа 55-60 мг КОН/г с последующим растворением основы лака в смеси алифатических растворителей: этилцеллозольва, н-бутилового спирта и изопропилового спирта при мольном соотношении 1,00:0,80-0,85:0,63-0,68, соответственно, до получения гидроксилсодержащего алкида с массовой долей нелетучих веществ 67-73% мас. и кислотным числом 35-45 мг КОН/г с последующей нейтрализацией водным раствором аммиака или триэтиламином до рН=8,0-9,0, обеспечивающей полную совместимость водоразбавляемого лака с водой.

| WO 2014044732 A1, 27.03.2014;WO 2009127668 A1, 22.10.2009;SU 655322 A3, 30.03.1979;SU 1694612 A1, 30.11.1991;RU 2478677 С2, 10.04.2013. |

Авторы

Даты

2018-04-09—Публикация

2016-05-23—Подача