Область техники, к которой относится изобретение

Изобретение относится в целом к пленкам, обеспечивающим высокий коэффициент пропускания и низкий коэффициент излучения, более конкретно к таким пленкам, осажденным на прозрачные основы.

Предпосылки изобретения

Солнцезащитные стекла широко применяются в таких областях, как оконные стекла в зданиях и автомобилях, типично предлагая высокое пропускание видимого света и низкую излучательную способность. Высокое пропускание в диапазоне видимого спектра позволяет пропускать через стеклянные окна больше солнечного света, что желательно во многих сферах применениях окон. Низкая излучательная способность может блокировать инфракрасное (ИК) излучение, снижая нежелательный нагрев помещений.

В низкоэмиссионных стеклах ИК-излучение в основном отражается при минимальном поглощении и излучении (эмиссии), тем самым снижая количество тепла, переносимого к и от низкоэмиссионной поверхности. Низкоэмиссионные, или low-e, панели часто получают, осаждая отражающий слой (например, из серебра) на основу, такую как стекло. Совокупное качество отражающего слоя, например, в отношении текстурирования и кристаллографической ориентации важно для достижения желаемых характеристик, таких как высокое пропускание видимого света и низкая эмиссионная способность (т.е. высокое отражение тепла). Чтобы обеспечить адгезию, а также защиту, как ниже, так и выше отражающего слоя, типично образуют несколько других слоев. Эти разные слои типично включают диэлектрические слои, такие как нитрид кремния, оксид олова и оксид цинка, чтобы создать барьер между системой слоев и основой, а также окружающей средой, а также чтобы действовать как оптические наполнители и выполнять функцию противоотражательных слоев покрытия в целях улучшения оптических характеристик панели.

Одним известным способом достижения низкой эмиссионной способности является образование относительно толстого слоя серебра. Однако при увеличении толщины серебряного слоя снижается пропускание им видимого света, как и производительность, тогда как суммарные производственные затраты возрастают. Таким образом, желательно образовывать как можно более тонкий слой серебра, все еще обеспечивая коэффициент излучения, подходящий для применения в области low-e стекол.

Сущность изобретения

В некоторых вариантах осуществления предоставляются барьерные структуры и способы получения барьерных структур для слоя, отражающего инфракрасное излучение, в целях применения в низкоэмиссионных покрытиях. Барьерные структуры могут включать тройные сплавы титана, никеля и ниобия. Содержание титана может составлять от 5 до 15 масс.%. Содержание никеля может составлять от 30 до 50 масс.%. Содержание ниобия может составлять от 40 до 60 масс.%.

В некоторых вариантах осуществления слой, отражающий инфракрасное излучение, формируют на нижележащем слое, таком как противоотражательный слой или затравочный слой. Нижележащий слой может включать металлоксидные материалы, такие как оксид цинка, легированный оксид цинка, оксид олова, легированный оксид олова или оксидный сплав цинка и олова.

В некоторых вариантах осуществления барьерные структуры можно оптимизировать в отношении как оптических, так и механических свойств, в т.ч. таких свойств, как низкое поглощение видимого света, высокое пропускание видимого света, высокое отражение инфракрасного излучения, высокая механическая прочность и адгезионные характеристики. Например, высокое содержание никеля и ниобия могут улучшить долговечность слоев покрытия, например, в результате упрочнения границы раздела с серебряным слоем. Трехкомпонентный сплав может показать лучшие общие характеристики по сравнению с бинарными никелевыми сплавами и с тройными никелевыми сплавами с другими диапазонами состава.

Краткое описание чертежей

Для облегчения понимания одинаковые числовые позиции используются, где это возможно, для обозначения одинаковых элементов, общих для чертежей. Чертежи выполнены без соблюдения масштаба, и относительные размеры различных элементов на чертежах изображены схематически и не обязательно в масштабе.

Методы согласно настоящему изобретению можно легко понять из рассмотрения следующего подробного описания в сочетании с приложенными чертежами, на которых:

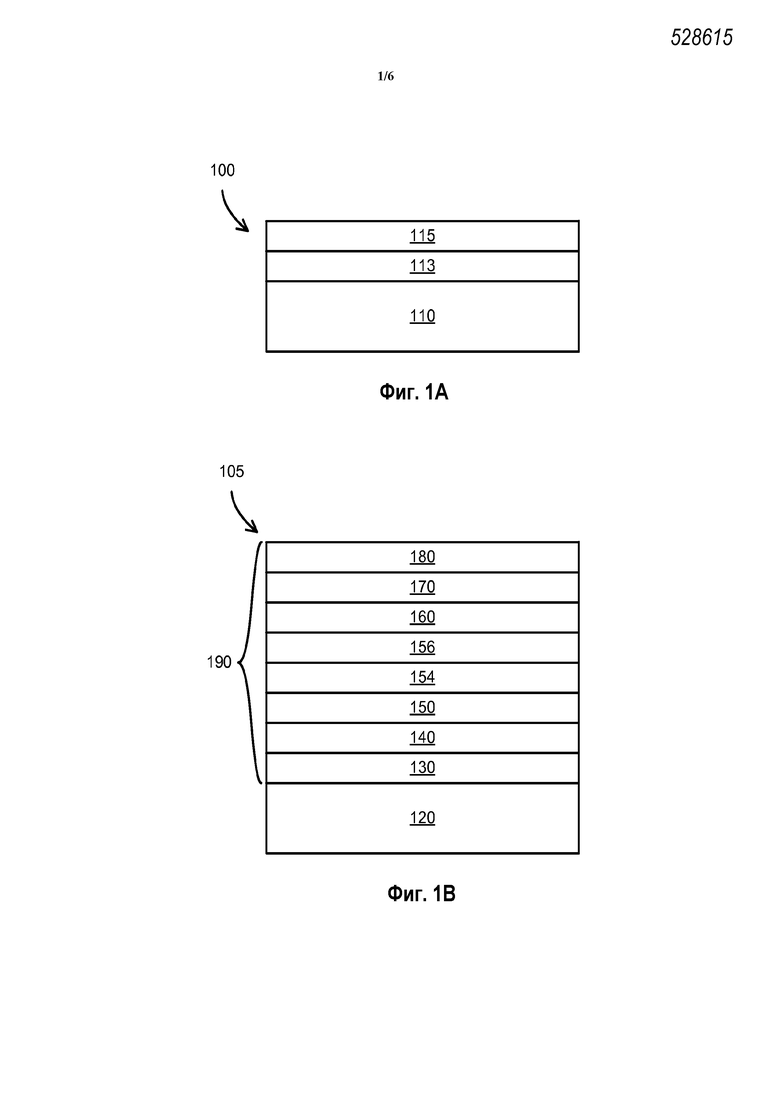

Фиг. 1A показывает типичное тонкопленочное покрытие согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 1B показывает низкоэмиссионную прозрачную панель 105 согласно некоторым вариантам осуществления настоящего изобретения;

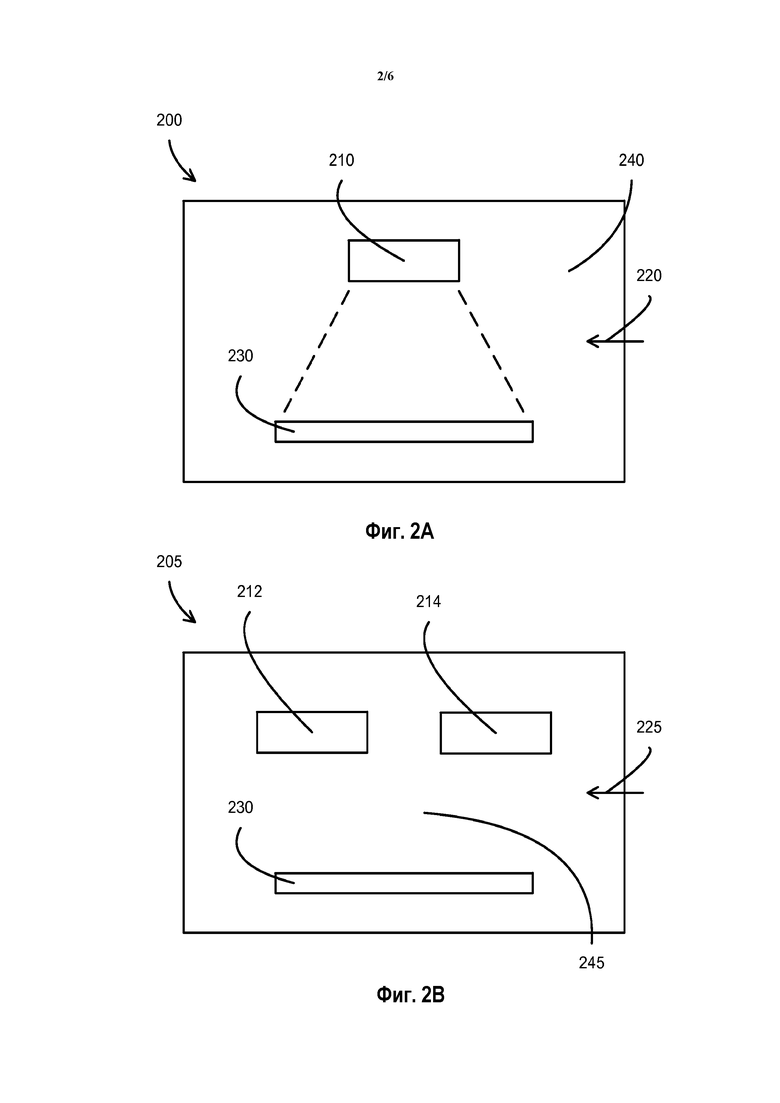

Фиг. 2A, 2B показывают системы физического осаждения из паровой фазы (PVD) согласно некоторым вариантам осуществления настоящего изобретения;

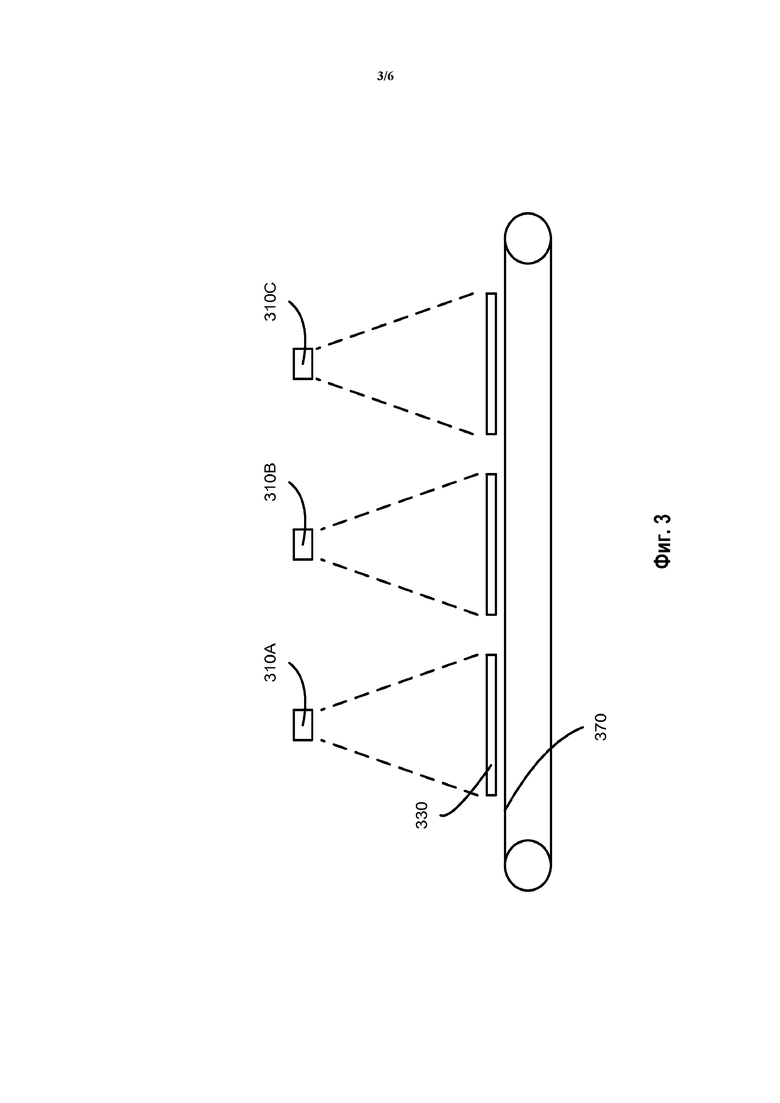

Фиг. 3 показывает типичную поточную систему осаждения согласно некоторым вариантам осуществления настоящего изобретения;

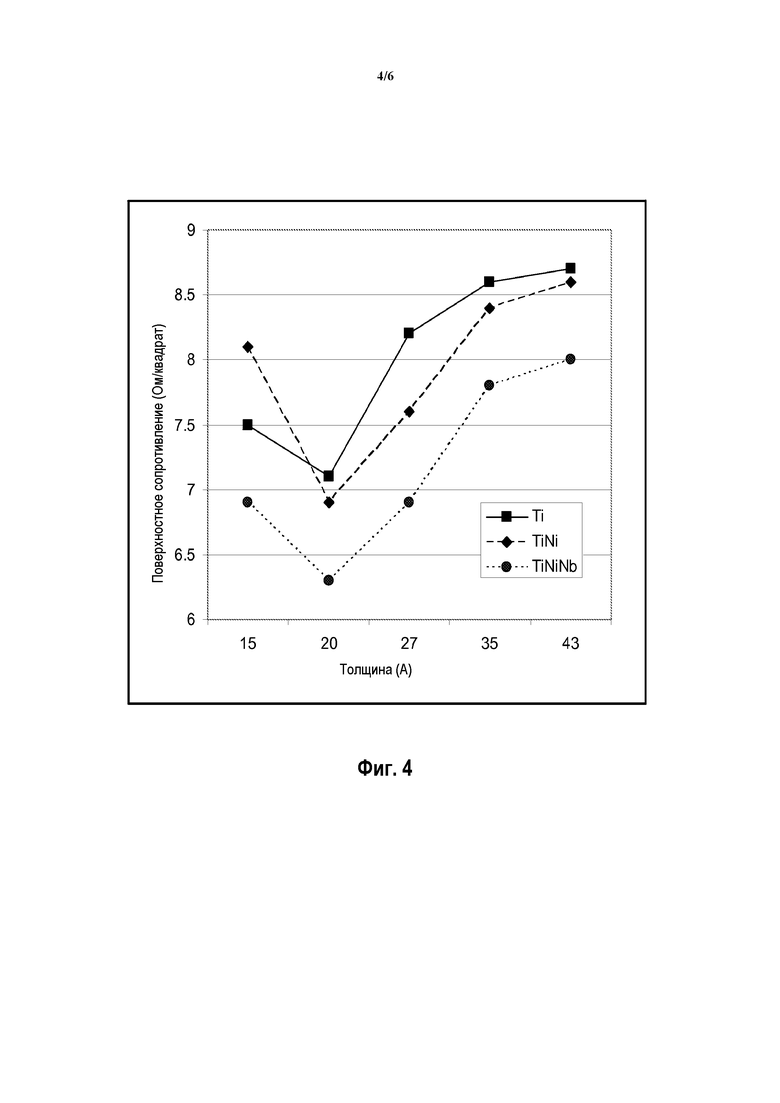

Фиг. 4 показывает зависимость поверхностного сопротивления многослойной low-e системы, содержащей разные барьерные материалы согласно некоторым вариантам осуществления;

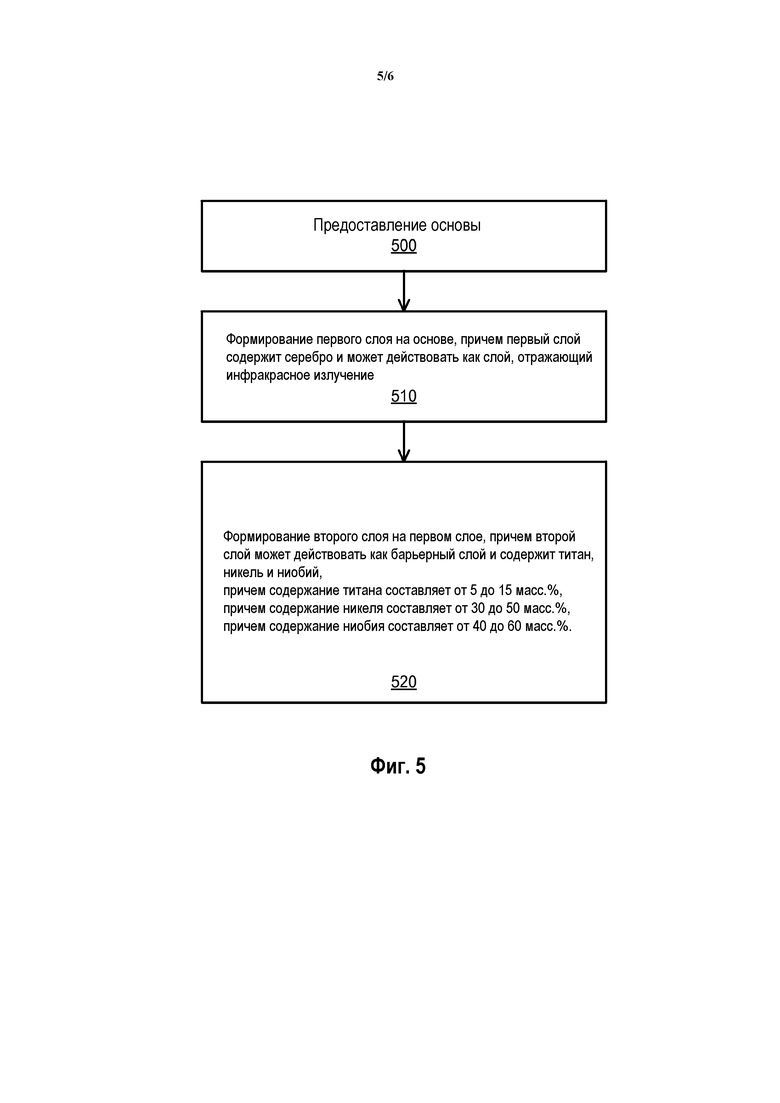

Фиг. 5 показывает блок-схему напыления слоев покрытия согласно некоторым вариантам осуществления настоящего изобретения;

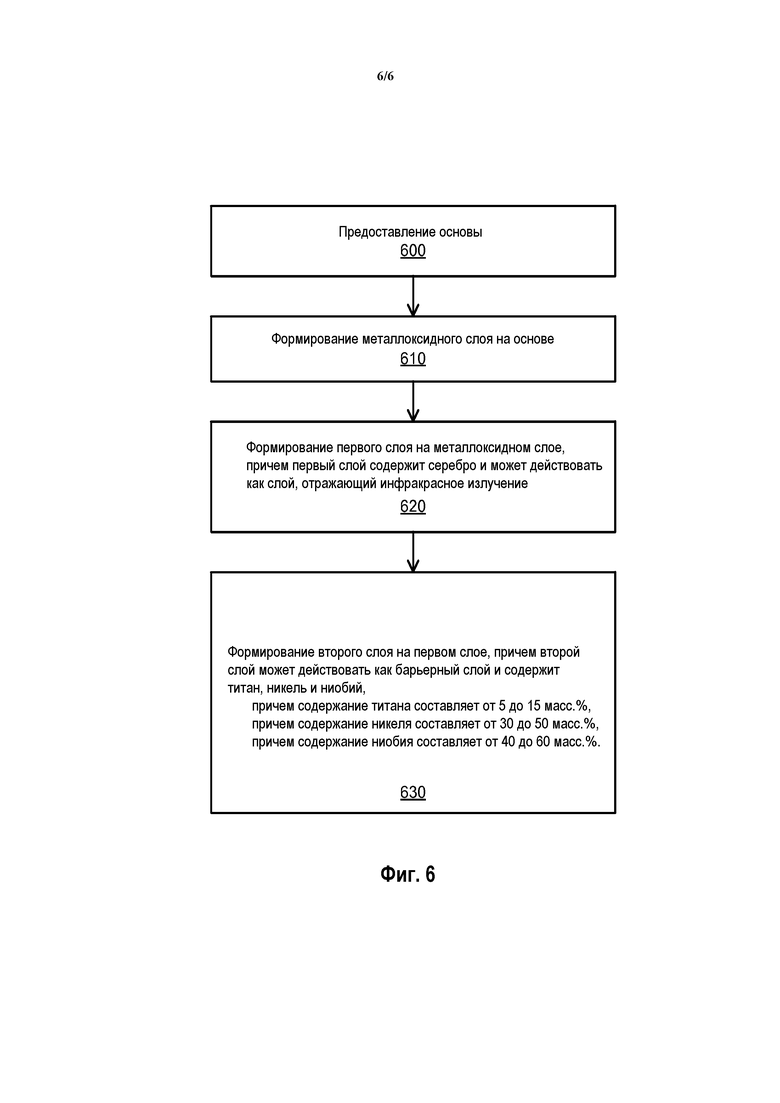

Фиг. 6 показывает блок-схему напыления слоев покрытия согласно некоторым вариантам осуществления настоящего изобретения.

Подробное описание изобретения

Ниже в сочетании с приложенными чертежами, приводится подробное описание одного или более вариантов осуществления. Детальное описание дается в связи с таким вариантами осуществления, но не ограничивается каким-то частным примером. Объем изобретения ограничен только формулой и охватывает многочисленные альтернативы, модификации и эквиваленты. В следующем описании приводится много конкретных деталей, чтобы обеспечить полное понимание. Эти детали приводятся для примера, и описанные методы могут быть осуществлены на практике в соответствии с формулой изобретения без некоторых или без всех этих частных деталей. Для ясности технический материал, который известен в областях техники, относящихся к вариантам осуществления, подробно не описывался, чтобы не затруднять понимание описания.

В некоторых вариантах осуществления раскрываются способы и устройства для получения панелей с покрытием. Панели с покрытием могут включать образованные на них слои покрытия, такие как отражающий инфракрасное излучение тонкий слой с низким удельным сопротивлением, содержащий проводящий материал, такой как серебро. Отражающий инфракрасное излучение слой может содержать проводящий материал, причем степень отражения пропорциональна удельной проводимости. Так, в низкоэмиссионных покрытиях в качестве слоя, отражающего инфракрасное излучение, может использоваться металлический слой, например серебро. Чтобы не допустить снижения удельной проводимости слоя, отражающего инфракрасное излучение, например слоя серебра, например, вследствие окисления из-за осаждения следующих слоев или из-за последующего высокотемпературного отжига, на серебряном слое можно образовать барьерный слой.

В некоторых вариантах осуществления описываются способы и устройства для получения панелей с low-e покрытием, которые включают осаждение барьерного слоя на проводящий слой, такой как серебро, в таких условиях, что удельное сопротивление серебра и, следовательно, коэффициент излучения панелей с покрытием, являются оптимальными. Например, слой серебра с низким удельным сопротивлением или low-e панель можно получить, используя защиту барьерным слоем, содержащим сплав титана, ниобия и никеля.

Титан может использоваться в качестве барьера для серебра в низкоэмиссионных покрытиях частично благодаря его высокому сродству с кислородом, например, привлекая кислород, чтобы предотвратить окисление слоя серебра. Низкоэмиссионные покрытия, использующие титановый барьер, могут отличаться отличным пропусканием видимого света наряду с минимальным отражением инфракрасного излучения. Однако низкоэмиссионные покрытия, использующие титановый барьер, могут иметь низкую механическую прочность, вероятно, из-за плохой адгезии со слоем серебра.

В титановый барьерный слой можно добавлять никель для модификации барьерных характеристик. Обычно сплавы титана с никелем могут улучшить стойкость к коррозии кислыми или щелочными растворами, обеспечивая также защиту от высокотемпературного окисления. Сообщалось, что сплавы, содержащие никель, имеют достаточную адгезию с ИК-отражающим слоем, что ведет к улучшенной химической стойкости и механической прочности.

В некоторых вариантах осуществления оценивались различные сплавы никеля, в том числе бинарные никелевые сплавы (например, никель-хром и никель-титан) и тройные никелевые сплавы (например, никель-титан-ниобий). Обычно различные бинарные никелевые сплавы могут демонстрировать разные характеристики при различных требованиях. Например, сплав никель-титан может обеспечить незначительное улучшение светопропускания при минимальном улучшении механической прочности. Боле высокое содержание никеля в сплавах титан-никель может чуть улучшить адгезию с серебром. Например, 80 масс.% никеля в сплавах титан-никель могут показать лучшую адгезию, чем сплавы титана с никелем, содержащие 50 масс.% никеля. Напротив, сплавы никель-хром могут дать значительное улучшение механической прочности, но при худших оптических свойствах.

В некоторых вариантах осуществления тройные сплавы никеля, титана и ниобия могут иметь лучшие совокупные характеристики, например лучшую механическую прочность, по сравнению с титаном при улучшенной адгезии со слоем серебра. Тройные сплавы никеля, титана и ниобия могут также обеспечить близкие или чуть улучшенные оптические характеристики, например, снижая коэффициент излучения и поглощение, наряду с повышением светопропускания. Например, результаты измерения сопротивления указывают, что тройные сплавы дают лучшую барьерную защиту, чем титан и бинарные сплавы, например NiTi или NiCr.

Представляется, что литературные источники предполагают, что ниобий в титановых сплавах может выделяться на границе раздела, что может быть полезным для улучшения адгезии с серебром. Однако не все тройные сплавы титана, никеля и ниобия могут демонстрировать хорошие оптические, электрические и механические свойства.

В некоторых вариантах осуществления описываются тройные сплавы титана, никеля и ниобия с оптимальными диапазонами состава, которые могут обеспечить отличные совокупные характеристики, включая хорошие оптические свойства вместе с хорошими механическими свойствами. Например, высокое содержание ниобия, например от 40 до 60 масс.%, может использоваться, чтобы улучшить механическую прочность без ухудшения оптических или электрических свойств. Аналогично, относительно высокое содержание никеля, например выше, чем титана, но ниже, чем ниобия, например от 30 до 50 масс.%, может использоваться для улучшения механической прочности без ухудшения оптических или электрических свойств. Содержание титана может быть низким, например от 5 до 15 масс.%, чтобы обеспечить желаемые оптические свойства. Как один пример тройной сплав, содержащий 50 масс.% ниобия, 40 масс.% никеля и 10 масс.% титана, может показать лучшие совокупные свойства по сравнению с титаном и сплавами титана с никелем.

В некоторых вариантах осуществления барьерный слой может включать тройные оксидные сплавы титана, никеля и ниобия. Барьер из оксидного сплава может быть стехиометрическим оксидом, например, содержащим достаточно кислорода, чтобы окислить тройной сплав. Барьер из оксидного сплава может быть субоксидным сплавом, т.е. количество атомов кислорода в оксидном сплаве меньше стехиометрического.

Барьерный слой может улучшить качество панелей с low-e покрытием, например, снижая поглощение в диапазоне видимого спектра, например, позволяя иметь высокое пропускание видимого света, сводя к минимуму или устраняя химическую активность в отношении Ag, что может предотвратить ухудшение цвета системы с покрытием, приводя к панелям нейтральной окраски и улучшая адгезию между Ag и верхним барьерным слоем.

В некоторых вариантах осуществления описываются способы и устройства для получения низкоэмиссионных панелей, которые включают отражающий инфракрасное излучение слой с низким удельным сопротивлением, содержащий такой проводящий материал, как серебро, золото или медь. Тонкий слой серебра может быть тоньше 15 нм, например толщиной 7 или 8 нм. Слой серебра может иметь низкую шероховатость и предпочтительно быть осажденным на затравочный слой также с низкой шероховатостью. Низкоэмиссионные панели могут иметь улучшенное совокупное качество отражающего инфракрасное излучение слоя в отношении удельной проводимости, физической шероховатости и толщины. Например, указанные способы позволяют улучшить удельную проводимость отражающего слоя, так что можно уменьшить его толщину, все еще обеспечивая желательно низкий коэффициент излучения.

Как правило, отражающий слой предпочтительно имеет низкое поверхностное сопротивление, так как низкое поверхностное сопротивление коррелирует с низкой излучательной способностью. Кроме того, отражающий слой предпочтительно является тонким, чтобы обеспечить высокое пропускание видимого света. Таким образом, в некоторых вариантах осуществления описываются способы и устройства для осаждения тонкого и высокопроводящего отражающего слоя, дающие слой покрытия с высоким коэффициентом пропускания видимого света и низким коэффициентом излучения в инфракрасном спектре. Эти способы могут также максимально повысить объем продукции, производительность и эффективность производственного процесса, применяемого для получения низкоэмиссионных панелей.

В некоторых вариантах осуществления описываются улучшенные прозрачные панели с покрытием, такие как стекло с покрытием, имеющие приемлемое пропускание видимого света и отражение инфракрасного излучения. Описаны также способы получения улучшенных прозрачных панелей с покрытием, которые содержат особые слои в многослойной системе покрытия.

Прозрачные панели с покрытием могут включать стеклянную основу или любую другую прозрачную основу, как основы из органических полимеров. Прозрачные панели с покрытием могут использоваться для окон, например окон для автомобилей и зданий, в застекленных крышах или в стеклянных дверях, как в монолитном остеклении, так и в стеклопакетах с или без пластмассового промежуточного слоя или наполненного газом изолированного пространства.

Фиг. 1A показывает пример тонкопленочного покрытия согласно некоторым вариантам осуществления. Барьерный слой 115 находится на отражающем инфракрасное излучение слое 113, таком как слой серебра, который нанесен на основу 110 для получения прозрачной панели 100 с покрытием, имеющей высокое пропускание видимого света и низкую эмиссию инфракрасного излучения.

Слой 115 можно осадить распылением, применяя различные способы и оборудование, например, мишени могут распыляться в условиях постоянного тока (DC), импульсного DC, переменного тока (AC), радиочастотного напряжения (RF) или в любых других подходящих условиях. В некоторых вариантах осуществления описываются способы физического осаждения из паровой фазы для осаждения слоя 115 при минимальном влиянии на отражающий инфракрасное излучение слой 113.

Отражающий инфракрасное излучение слой может включать проводящий материал, причем степень отражения пропорциональна удельной проводимости. В качестве слоя, отражающего инфракрасное излучение, обычно используются металлы, причем серебро отражает 95-99%, а золото 98-99% излучения в инфракрасном диапазоне. Таким образом, металлический слой, например серебро, можно использовать в низкоэмиссионных покрытиях в качестве слоя, отражающего инфракрасное излучение. Осаждение слоя серебра можно оптимизировать, чтобы получить высокую удельную проводимость, например, минимизируя содержание примесей в слое серебра.

Чтобы слой серебра был как можно более чистым, очень важен слой, находящийся непосредственно на слое серебра (например, барьерный слой), для защиты серебра от окисления, например, в процессе реактивного распыления в присутствии кислорода при осаждении последующих слоев. Кроме того, этот барьерный слой может защищать слой серебра от реакций с кислородом, диффундирующим в процессе закалки стекла, или при длительном использовании, когда стеклянная деталь может подвергаться действию влаги или окружающей среды.

Для предотвращения снижения удельной проводимости слоя, отражающего инфракрасное излучение, например слоя серебра, например, в результате окисления из-за осаждения последующих слоев или из-за последующего высокотемпературного отжига на слое серебра можно образовать барьерный слой. Барьерный слой может быть барьером от диффузии кислорода, защищающим слой серебра от кислорода, диффундирующего через барьер, чтобы вступать в реакцию со слоем серебра.

Помимо способности препятствовать диффузии кислорода, для барьерного слоя желательны и другие свойства. Например, так как барьерный слой находится непосредственно на слое серебра, желательна низкая растворимость или отсутствие растворимости барьерного материала в серебре, чтобы минимизировать химическое взаимодействие между барьерным слоем и серебром на границе раздела. Реакция между барьерным слоем и серебром может вводить примеси в слой серебра, потенциально снижая удельную проводимость.

Кроме того, при получении панелей с low-e покрытием можно применять высокотемпературные процессы, например отжиг осажденных пленок или закалку стеклянной основы. Высокотемпературные процессы могут отрицательно влиять на low-e покрытие, например, изменяя структуру или оптические свойства, например показатель преломления n или коэффициент поглощения k пленок покрытия. Таким образом, желательна стабильность оптических свойств при высоких температурах, например, барьерный материал мог бы иметь низкий коэффициент экстинкции, например низкое поглощение видимого света, как в металлической, так и в оксидной форме.

В некоторых вариантах осуществления описаны барьерные структуры и способы их получения для отражающего инфракрасное излучение слоя, используемого в низкоэмиссионных покрытиях. Барьерные структуры могут быть образованы на слое, отражающем инфракрасное излучение, чтобы защитить его от диффузии примесей, одновременно обеспечивая хорошую адгезию и хорошие оптические свойства, например, в процессе изготовления.

Барьерная структура может включать тройной сплав титана, никеля и ниобия. Высокое содержание ниобия и более низкое содержание никеля, например ниже, чем ниобия, могут использоваться, чтобы улучшить механическую стойкость без ухудшения оптических свойств. Низкое содержание титана, например ниже, чем содержание ниобия и никеля, может использоваться, чтобы обеспечить барьер от диффузии кислорода в нижележащий слой серебра.

В некоторых вариантах осуществления описаны способы получения слоя 115 на изделии с покрытием, имеющим высокий коэффициент пропускания и низкий коэффициент излучения, содержащим основу и гладкую металлическую отражающую пленку, содержащую одно вещество из серебра, золота или меди. В некоторых вариантах осуществления могут иметься и другие слои, такие как оксидный слой, затравочный слой, проводящий слой, противоотражательный слой или защитный слой.

В некоторых вариантах осуществления описана многослойная система покрытия, содержащая различные слои для разных функциональных целей. Например, многослойная система покрытия может содержать затравочный слой, чтобы облегчить осаждение отражающего слоя, слой от диффузии кислорода, находящийся на отражающем слое, чтобы предотвратить окисление отражающего слоя, защитный слой, находящийся на основе, чтобы предотвратить физическое или химическое стирание, или противоотражательный слой, чтобы уменьшить отражение видимого света. Многослойная система покрытия может содержать несколько отражающих слоев для улучшения коэффициента эмиссии ИК-излучения.

Фиг. 1B иллюстрирует прозрачную низкоэмиссионную панель 105 согласно некоторым вариантам осуществления. Прозрачная низкоэмиссионная панель может содержать стеклянную основу 120 и низкоэмиссионную (low-e) многослойную систему 190, образованную выше стеклянной основы 120. В некоторых вариантах осуществления стеклянная основа 120 сделана из стекла, такого как боросиликатное стекло, и имеет толщину, например, от 1 до 10 миллиметров (мм). Основа 120 может быть квадратной или прямоугольной и иметь в ширину примерно 0,5-2 метра (м). В некоторых вариантах осуществления основа 120 может быть сделана, например, из пластмассы или поликарбоната.

Многослойная low-e система 190 содержит нижний защитный слой 130, нижний оксидный слой 140, затравочный слой 150, отражающий слой 154, барьерный слой 156, верхний оксидный слой 160, слой 170 оптического наполнителя и верхний защитный слой 180. Некоторые слои могут быть факультативными, и можно добавлять другие слои, такие как граничные слои или адгезионные слои. Характерные детали относительно функций, обеспечиваемых каждый слоем 130-180, приводятся ниже.

Различные слои в многослойной low-e системе 190 могут быть образованы последовательно (т.е. снизу вверх) на стеклянной основе 120, применяя метод физического осаждения из паровой фазы (PVD) и/или механизм реактивного (или плазменного) напыления. В некоторых вариантах осуществления многослойная low-e система 190 образована поверх всей стеклянной основы 120. Однако в других вариантах осуществления многослойная low-e система 190 может быть образована только на отдельных участках стеклянной основы 120.

Нижний защитный слой 130 образован на верхней поверхности стеклянной основы 120. Нижний защитный слой 130 может содержать нитрид кремния, оксинитрид кремния или другой нитридный материал, такой, например, как SiZrN, чтобы защитить другие слои системы 190 от диффузии из основы 120 или чтобы улучшить способность снижать мутность. В некоторых вариантах осуществления нижний защитный слой 130 выполнен из нитрида кремния и имеет толщину, например, примерно от 10 нм до 50 нм, например 25 нм.

Нижний оксидный слой 140 образован на нижнем защитном слое 130 и выше стеклянной основы 120. Нижний оксидный слой предпочтительно состоит из металла или металлического сплава и может служить противоотражательным слоем. Нижний металлоксидный слой 140 может улучшать кристалличность отражающего слоя 154, например, повышая степень кристалличности слоя, затравочного для отражающего слоя, как описывается более подробно ниже.

Слой 150 может использоваться для создания затравочного слоя для ИК-отражающей пленки, например, слой оксида цинка, осажденный перед осаждением серебряного отражающего слоя, может привести к более низкому удельному сопротивлению слоя серебра, что может улучшить его отражающую способность. Затравочный слой может содержать металл, такой как титан, цирконий и/или гафний, или металлический сплав, как оксид цинка, оксид никеля, оксид никеля-хрома, оксиды никелевых сплавов, оксиды хрома или оксиды хромовых сплавов.

В некоторых вариантах осуществления затравочный слой 150 может быть образован из металла, такого как титан, цирконий и/или гафний, и иметь толщину, например, 50 Å или меньше. Обычно затравочные слои являются относительно тонкими слоями материалов, образованными на поверхности (например, основы), чтобы облегчить достижение особых свойств следующего слоя, формируемого выше этой поверхности (например, на затравочном слое).

Например, затравочные слои могут использоваться, чтобы воздействовать на кристаллическую структуру (или кристаллографическую ориентацию) слоя, осаждаемого следующим, что иногда называется "темплетированием." Более конкретно, взаимодействие материала следующего слоя с кристаллической структурой затравочного слоя заставляет кристаллы следующего слоя формироваться в особой ориентации.

Например, металлический затравочный слой используется, чтобы облегчить рост отражающего слоя в особой кристаллографической ориентации. В некоторых вариантах осуществления металлический затравочный слой является материалом с гексагональной кристаллической структурой, который образован в кристаллографической ориентации (002), которая промотирует рост отражающего слоя в ориентации (111), когда отражающий слой имеет гранецентрированную кубическую кристаллическую решетку (например, серебро), что предпочтительно в области low-e панелей.

В некоторых вариантах осуществления кристаллографическая ориентация может быть охарактеризована методом рентгеновской дифракции, который основан на исследовании интенсивности рассеянного рентгеновского излучения, падающего на слой, например, слой серебра или затравочный слой, как функции таких характеристик рентгеновского излучения, как угол падения и угол рассеяния. Например, затравочный слой из оксида цинка может демонстрировать выраженный пик (002) и более высокие порядки на дифрактограмме θ-2Θ. Это предполагает присутствие кристаллитов оксида цинка в соответствующих плоскостях, ориентированных параллельно поверхности основы.

В некоторых вариантах осуществления выражения "слой серебра, имеющий кристаллографическую ориентацию (111)", или "затравочный слой из оксида цинка, имеющий кристаллографическую ориентацию (002)", подразумевают, что существует кристаллографическая ориентация (111) в слое серебра или кристаллографическая ориентация (002) в затравочном слое оксида цинка, соответственно. Кристаллографическую ориентацию можно определить, например, наблюдая выраженные кристаллографические пики при рентгенодифракционном исследовании.

В некоторых вариантах осуществления затравочный слой 150 может быть сплошным и покрывать всю основу. Альтернативно, затравочный слой 150 может быть образован не совсем сплошным. Затравочный слой может быть распределен по поверхности основы таким образом, чтобы каждая зона затравочного слоя была отделена по горизонтали от других зон затравочного слоя по поверхности основы и не полностью покрывала поверхность основы. Например, толщина затравочного слоя 150 может соответствовать монослою или быть меньше, например составлять от 2,0 до 4,0 Å, и разделение между участками слоя может быть результатом образования такого тонкого затравочного слоя (т.е. такой тонкий слой не может образовать сплошной слой).

Отражающий слой 154 образован на затравочном слое 150. ИК-отражающий слой может быть металлической отражающей пленкой, как серебро, золото или медь. Обычно ИК-отражающая пленка содержит хороший проводник электрического тока, блокирующий прохождение тепловой энергии. В некоторых вариантах осуществления отражающий слой 154 выполнен из серебра и имеет толщину, например, 100 Å. Так как отражающий слой 154 образован на затравочном слое 150, например, благодаря кристаллографической ориентации (002) затравочного слоя 150 промотируется рост серебряного отражающего слоя 154 в кристаллографической ориентации (111), что приводит к низкому поверхностному сопротивлению, дающему низкий коэффициент излучения панели.

Благодаря промотированию кристаллографической ориентации (111) отражающего слой 154 затравочным слоем 150 улучшаются удельная проводимость и коэффициент излучения отражающего слоя 154. В результате можно образовать более тонкий отражающий слой 154, который все еще обеспечивает достаточные отражающие свойства и пропускание видимого света. Кроме того, уменьшенная толщина отражающего слоя 154 позволяет использовать меньше материала для каждой изготавливаемой панели, тем самым улучшая производительность и эффективность производства, повышая продолжительность эксплуатации мишени (например, из серебра), используемой для образования отражающего слоя 154, и снижая совокупные производственные расходы.

Кроме того, затравочный слой 150 может обеспечить барьер между металлоксидным слоем 140 и отражающим слоем 154, снижая вероятность любых реакций материала отражающего слоя 154 и кислорода в нижнем металлоксидном слое 140, особенно во время последующих процессов нагревания. В результате можно снизить удельное сопротивление отражающего слоя 154, улучшая, таким образом, характеристики отражающего слоя 154 в результате снижения коэффициента излучения.

На отражающем слое 154 образован барьерный слой 156, который может защищать отражающий слой 154 от окисления. Например, барьер может быть диффузионным барьером, препятствующим диффузии кислорода в слой серебра из верхнего оксидного слоя 160. Барьерный слой 156 может включать титан, никель и ниобий. В некоторых вариантах осуществления барьерный слой 156 может включать титан, никель, ниобий и кислород.

На барьерном слое 156 образован верхний оксидный слой, который может действовать как противоотражательная пленочная система и который включает единственный слой или несколько слоев с разными функциональными назначениями. Противоотражательный слой 160 служит для снижения отражения видимого света и выбирается на основе коэффициента пропускания, показателя преломления, адгезии, химической стойкости и термостабильности. В некоторых вариантах осуществления противоотражательный слой 160 содержит оксид олова, предлагая высокую термостабильность. Противоотражательный слой 160 может также включать диоксид титана, нитрид кремния, диоксид кремния, оксинитрид кремния, оксид ниобия, SiZrN, оксид олова, оксид цинка или любой другой подходящий диэлектрический материал.

Слой 170 оптического наполнителя можно использовать, чтобы обеспечить надлежащую толщину многослойной low-e системы, например, чтобы придать противоотражательные свойства. Слой оптического наполнителя предпочтительно имеет высокое пропускание видимого света. В некоторых вариантах осуществления слой 170 оптического наполнителя может быть выполнен из оксида олова и иметь толщину, например, 100 Å. Слой оптического наполнителя может использоваться для тонкой подстройки оптических свойств low-e панели 105. Например, толщина и показатель преломления слоя оптического наполнителя могут использоваться для увеличения толщины слоя до нескольких длин волн падающего света, эффективно снижая отражение и улучшая пропускание света.

Верхний защитный слой 180 можно использовать для защиты всей системы пленочных слоев, например, чтобы защитить панель от физического или химического истирания. Верхний защитный слой 180 может быть наружным защитным слоем, таким как нитрид кремния, оксинитрид кремний, оксид титана, оксид олова, оксид цинка, оксид ниобия или SiZrN.

В некоторых вариантах осуществления можно использовать адгезионные слои, чтобы обеспечить адгезию между слоями. Адгезионные слои могут быть выполнены из металлического сплава, такого как никель-титан, и иметь толщину, например, 30 Å.

В зависимости от используемых материалов некоторые слои многослойной low-e системы 190 могут иметь несколько общих элементов. Например, такая многослойная система может использовать материал на основе цинка в оксидных диэлектрических слоях 140 и 160. В результате для получения многослойной low-e системы 190 можно использовать относительно небольшое число разных мишеней.

В некоторых вариантах осуществления покрытие может содержать двойную или тройную систему слоев, содержащую несколько ИК-отражающих слоев. В некоторых вариантах осуществления слои могут быть осаждены с использованием плазменного распыления или реактивного распыления, в котором используется несущий газ (например, аргон), чтобы выбивать ионы из мишени, которые прежде осаждения проходят через смесь несущего газа и химически активного газа (например, кислорода) или плазму.

В некоторых вариантах осуществления описываются эффекты способа осаждения слоев, наносимых на проводящий слой серебра, на качество проводящего слоя серебра. Так как проводящий слой серебра желательно является тонким, например толщиной менее 20 нм, чтобы обеспечить высокое пропускание видимого света, на качество проводящего слоя серебра можно повлиять осаждением следующего слоя, такого как барьерный слой или противоотражательный слой.

В некоторых вариантах осуществления описываются способы нанесения покрытия распылением, которые могут применяться для осаждения барьерного слоя на проводящий слой. Например, барьерный слой может защищать слой, отражающий инфракрасное излучение, от окисления. Оксидный слой может действовать как противоотражательный слой. Материалы барьерного слоя могут ослаблять реакции в нижележащем проводящем слое, такие как окисление, не допуская ухудшения удельного сопротивления и коэффициента излучения.

В некоторых вариантах осуществления описаны способы осаждения и изделия с покрытием, полученные этим способом, при использовании слоя, содержащего сплав материала с высоким сродством к кислороду и материала с низким сродством к кислороду в процессе осаждения напылением, например, чтобы достичь повышенного качества слоев покрытия и панелей с покрытием.

В некоторых вариантах осуществления барьерный слой из сплава может напыляться из сплавной мишени или совместно распыляться из разных элементарных мишеней на одну и ту же основу. Способ может проводиться в чистом Ar (при этом будет осаждаться чисто металлический барьерный слой), или можно добавлять кислород, чтобы слегка окислить пленку.

Фиг. 2A, 2B иллюстрируют системы физического осаждения из паровой фазы (PVD) согласно некоторым вариантам осуществления. На Фиг. 2A PVD-система 200, обычно называемая также распылительной системой или системой распылительного осаждения, включает корпус, который задает или ограничивает технологическую камеру 240, основу 230, сборку-мишень 210 и химически активные соединения, доставляемые из внешнего источника 220. Во время осаждения мишень бомбардируют ионы аргона, которые выбивают частицы и распыляют их на основу 230. Распылительная система 200 может осуществлять пластовое осаждение на основу 230, образуя напыленный слой, который покрывает всю основу, например площадь основы, которую могут достигать распыляемые частицы, образованные из сборки-мишени 210.

Материалы, используемые в мишени 210, могут включать в себя, например, олово, цинк, магний, алюминий, лантан, иттрий, титан, сурьму, стронций, висмут, ниобий, кремний, серебро, никель, хром, медь, золото или любую их комбинацию (т.е. единственная мишень может состоять из сплава нескольких металлов). Кроме того, материалы, используемые в мишенях, могут включать кислород, азот или комбинацию кислорода и азота, чтобы образовать оксиды, нитриды и оксинитриды вышеописанных металлов. Кроме того, хотя показана всего одна сборка-мишень 210, могут использоваться дополнительные сборки-мишени. По существу, можно использовать различные комбинации мишеней, чтобы получить, например, описанные выше диэлектрические слои. Например, в некоторых вариантах осуществления, в которых диэлектрическим материалом является сплав титан-никель-ниобий, титан, никель и ниобий могут обеспечиваться по отдельности титановой, никелевой и ниобиевой мишенями или они могут обеспечиваться единственной мишенью из сплава цинк-олово-титан. Например, сборка-мишень 210 может содержать серебряную мишень и вместе с ионами аргона напылять слой серебра на основу 230. Сборка-мишень 210 может включать мишень из металла или металлического сплава, как олово, цинк или сплав олово-цинк, и вместе с химически активными соединениями кислорода осаждать напылением слой оксида металла или слой металлоксидного сплава.

Система 200 распылительного осаждения может включать другие компоненты, такие как опора основы для поддержания основы. Опора основы может включать вакуумный присос, электростатический держатель или другие известные механизмы. Опора основы может быть способна вращаться вокруг своей оси, которая перпендикулярна поверхности основы. Кроме того, опора основы может двигаться в вертикальном направлении или в горизонтальном направлении. Следует понимать, что вращение и движение в вертикальном или горизонтальном направлениях могут быть достигнуты благодаря известным приводным механизмам, которые включают в себя электромагнитные приводы, линейные приводы, червячные механизмы, ходовые винты, ротационный проходной привод с дифференциальным насосом и т.д.

В некоторых вариантах осуществления опора основы содержит электрод, который соединен с источником питания, например, чтобы обеспечить на основе радиочастотное или постоянное напряжение смещения или чтобы создать среду плазмы в технологической камере 240. Сборка-мишень 210 может содержать электрод, который соединен с источником питания, чтобы создавать плазму в технологической камере. Сборка-мишень 210 предпочтительно ориентирована к основе 230.

Система 200 распылительного осаждения может также содержать источник питания, соединенный с электродом мишени. Источник питания подает мощность на электроды, вызывая, по меньшей мере в некоторых вариантах осуществления, распыление материала с мишени. Во время распыления в технологическую камеру 240 можно вводить инертные газы, такие как аргон или криптон, через газовпускной патрубок 220. В вариантах осуществления, в которых используется реактивное распыление, могут также вводиться химически активные газы, такие как кислород и/или азот, которые взаимодействуют с частицами, выбрасываемыми из мишеней, образуя оксиды, нитриды и/или оксинитриды на основе.

Система 200 распылительного осаждения может также содержать систему управления (не показана), содержащую, например, процессор и память и функционально связанную с другими компонентами и предназначенную для регулирования их действий в целях осуществления описанных здесь способов.

В некоторых вариантах осуществления описываются способы и устройства для получения слоев выше тонкого серебряного слоя с низким сопротивлением, включающие в себя контроль энергии ионов на основе, чтобы осаждение проводилось при низкой энергии ионов, что может снизить повреждение нижележащего слоя серебра.

Фиг. 2B показывает распылительную систему, содержащую мишени совместного распыления, согласно некоторым вариантам осуществления. Камера 205 распылительного осаждения может включать две мишени 212 и 214, помещенные в среду плазмы 245, содержащую химически активные соединения, доставляемые из внешнего источника 225. Мишени 212 и 214 могут содержать первый элемент барьерного сплава, например Ta, Nb, Zr, Hf, Mn, Y, Si и Ti, и второй элемент барьерного сплава, например Pd, Ru, Ni, Co, Mo и W, вместе с факультативным химически активным соединением кислорода, чтобы осадить сплав барьерного слоя на основу 230. Эта конфигурация является лишь примером, и можно использовать другие конфигурации распылительной системы, такие как единственная мишень, содержащая сплав.

В некоторых вариантах осуществления описаны способы и устройства для получения низкоэмиссионных панелей, включающие формирование отражающего инфракрасное излучение слоя ниже или выше барьерной структуры, содержащего тройной сплав титана, никеля и ниобия. Панели могут иметь оптимальное отражение инфракрасного излучения, термостабильность и долговечность, например, благодаря барьерному слою, защищающему слой, отражающий инфракрасное излучение, без ухудшения характеристик low-e покрытия.

В некоторых вариантах осуществления раскрываются способы получения низкоэмиссионных панелей в устройствах для нанесения покрытия большой площади. Можно предусмотреть транспортный механизм для перемещения основы под одной или несколькими распыляемыми мишенями, чтобы разместить слой, лежащий ниже проводящего слоя, перед осаждением барьерного слоя, противоотражательного слоя, вместе с другими слоями, такими как поверхностный защитный слой.

В некоторых вариантах осуществления описываются поточные системы осаждения, содержащие транспортный механизм для передвижения основ между пунктами осаждения.

Фиг. 3 показывает типичную поточную систему осаждения согласно некоторым вариантам осуществления настоящего изобретения. Транспортный механизм 370, такой как ленточный конвейер или совокупность роликов, может перемещать основу 330 между разными пунктами распылительного осаждения. Например, основу можно поместить в пункте #1, имеющем сборку-мишень 310A, затем переместить в пункт #2, имеющий сборку-мишень 310B, и затем переместить в пункт #3, имеющий сборку-мишень 310C. Пункт #1, содержащий мишень 310A, может быть пунктом нанесения серебра, где напыляется отражающий инфракрасное излучение слой, содержащий серебро. Пункт #2, содержащий мишень 310B, может быть пунктом осаждения барьерного слоя, где напыляется металлический сплав, содержащий титан, никель и ниобий. Как показано, пункт #2 содержит единственную мишень 310B. Однако можно использовать и другие конфигурации, такие как система совместного распыления, содержащая две разные мишени. Пункт #3, содержащий мишень 310C, может использоваться для осаждения других слоев, таких как противоотражательный слой или защитный слой.

В некоторых вариантах осуществления имеется особое содержание титана, никеля и ниобия, чтобы обеспечить достижение отличных показателей всех свойств, в том числе оптических и механических свойств. Высокое содержание ниобия может использоваться для улучшения механических свойств, в том числе адгезии, термостабильности и долговечности панели. Например, можно использовать более 40 масс.% ниобия, чтобы получить желаемую механическую прочность, например, сравнимую с прочностью барьеров из сплава NiCr и намного лучшую, чем у барьерных слоев из титана. Можно использовать менее 60 масс.% ниобия, чтобы не ухудшить оптические характеристики, например сохранить близкое или лучшее пропускание видимого света при низком отражении или поглощении. Низкое содержание титана можно использовать, например, чтобы обеспечить непроницаемость для диффузии кислорода. Например, содержание титана выше 5 масс.% можно использовать, чтобы обеспечить хороший барьер от кислорода. Следует использовать менее 15 масс.% титана, все еще обеспечивая отличную защиту барьером. Среднее содержание никеля, например ниже, чем ниобия, и выше, чем титана, можно использовать для дальнейшего улучшения механических свойств и сохранения способности не пропускать кислород. Например, содержание никеля от 30 до 50 масс.% может улучшить свойства как титана, так и ниобия без какого-либо ухудшения. В некоторых вариантах осуществления толщина барьера может составлять от 0,3 до 8 нм, например от 0,5 до 5 нм.

Фиг. 4 иллюстрирует зависимость поверхностного сопротивления многослойной low-e системы, содержащей разные барьерные материалы согласно некоторым вариантам осуществления. Величина поверхностного сопротивления может служить оценкой оптических свойств, причем более низкие значения поверхностного сопротивления при той же толщине слоя серебра коррелируют с более высоким пропусканием и более низким отражением. Многослойная low-e система, используемая при измерениях поверхностного сопротивления, включает барьерный слой на слое серебра толщиной 8 нм, находящийся на затравочном слое ZnO толщиной 10 нм. Барьерные материалы включают титан, сплав титана с никелем, содержащий 20 масс.% титана и 80 масс.% никеля, и сплав титан-никель-ниобий с 10 масс.% титана, 40 масс.% никеля и 50 масс.% ниобия. Толщины барьерных слоев варьируются от 0,3 нм до 7 нм, например от 1,5 нм до 4,5 нм.

Как показано, тройной сплав титана, никеля и ниобия имеет более низкое поверхностное сопротивление, то есть лучшие оптические свойства при всех толщинах по сравнению с титаном и бинарным сплавом титана с никелем. В этом частном примере оптимальные барьерные свойства могут достигаться при толщине примерно 2 нм, например от 1,5 до 2,7 нм.

Фиг. 5 показывает блок-схему напыления слоев покрытия согласно некоторым вариантам осуществления. После формирования проводящего слоя на основе, такого как слой серебра, на проводящий слой можно напылением нанести барьерный слой. Барьерный слой может включать тройной сплав титана, никеля и ниобия, в том числе тройные металлические сплавы, например, состоящие из металлических компонентов, как титан, никель и ниобий, и тройные оксидные сплавы, например, содержащие титан, никель, ниобий и кислород.

На этапе 500 предоставляется основа. Основа может быть прозрачной, как стеклянная основа или полимерная основа. Можно использовать и другие основы. На этапе 510 на основе формируют первый слой. Первый слой может действовать как слой, отражающий инфракрасное излучение. Первый слой может включать проводящий материал или металлический материал, такой как серебро. Толщина первого слоя может быть меньше или равной примерно 20 нм или меньше или равной примерно 10 нм.

На этапе 520 на первый слой напылением наносят второй слой. Второй слой может действовать как барьерный слой. Второй слой может включать сплав титана, никеля и ниобия. Содержание титана может составлять от 5 до 15 масс.%, содержание никеля может составлять от 30 до 50 масс.% (или от 35 до 45 масс.%), и содержание ниобия может составлять от 40 до 60 масс.% (или от 45 до 45 масс.%).

В некоторых вариантах осуществления второй слой может также содержать кислород для образования оксидного сплава. Второй слой можно осадить как тройной металлический сплав или тройной оксидный сплав. Тройной металлический сплав можно окислить, например, в результате осаждения следующего слоя и превратить в тройной оксидный слой. Тройной оксидный сплав также можно дополнительно окислить. После осаждения всей многослойной системы и/или после термообработки второй слой может остаться тройным металлическим сплавом или превратиться в тройной оксид или тройной субоксид для лучших характеристик излучательной способности.

В некоторых вариантах осуществления под первым слоем можно сформировать нижележащий слой, такой как затравочный слой ZnO для слоя серебра. Затравочный слой может улучшать кристаллографическую ориентацию серебра, приводя к лучшей удельной проводимости. В некоторых вариантах осуществления на втором слое можно образовать и другие слои.

Фиг. 6 иллюстрирует блок-схему напыления слоев покрытия согласно некоторым вариантам осуществления. После образования проводящего слоя на основе, например слоя серебра, на проводящий слой можно напылением нанести барьерный слой. Барьерный слой может включать тройной сплав титана, никеля и ниобия.

На этапе 600 предоставляется основа. Основа может быть прозрачной, такой как стеклянная основа или полимерная основа. Могут использоваться и другие основы. На этапе 610 на основе формируют металлоксидный слой. Металлоксидный слой может действовать как затравочный слой для последующего слоя. Например, металлоксидный слой может иметь кристаллографическую ориентацию, которая способствует кристаллографической ориентации осаждаемого затем первого слоя.

В некоторых вариантах осуществления металлоксидный слой может включать затравочный слой, имеющий такую кристаллографическую ориентации, которая промотирует кристаллографическую ориентацию (111) слоя серебра. Например, металлоксидный слой может включать ZnO, имеющий кристаллографическую ориентацию (002), который может служить шаблоном для роста серебряного слоя в ориентации (111). Толщина металлоксидного слоя меньше или равна примерно 20 нм или меньше или равна примерно 10 нм.

На этапе 620 на металлоксидном слое формируют первый слой. Первый слой может действовать как слой, отражающий инфракрасное излучение. Первый слой может включать проводящий материал или металлический материал, такой как серебро. Толщина первого слоя может быть меньше или равной примерно 20 нм или меньше или равной примерно 10 нм.

На этапе 630 на первый слой напылением наносят второй слой. Второй слой может действовать как барьерный слой. Второй слой может включать сплав титана, никеля и ниобия. Содержание титана может составлять от 5 до 15 масс.%, содержание никеля может составлять от 30 до 50 масс.% (или от 35 до 45 масс.%), и содержание ниобия может составлять от 40 до 60 масс.% (или от 45 до 45 масс.%).

В некоторых вариантах осуществления второй слой может также включать кислород для образования оксидного сплава. Второй слой может быть осажден как тройной металлический сплав или как тройной оксидный сплав. Тройной металлический сплав можно окислить, например, в результате осаждения следующего слоя и превратить в тройной оксидный слой. Тройной оксидный сплав также можно дополнительно окислить. После осаждения всей многослойной системы и/или после термообработки второй слой может остаться тройным металлическим сплавом или превратиться в тройной оксид или тройной субоксид, улучшая эмиссионные характеристики. В некоторых вариантах осуществления могут быть введены и другие слои.

Хотя приведенные выше примеры были описаны подробно для лучшего понимания, изобретение не ограничено приведенными деталями. Существует много альтернативных способов осуществления изобретения. Описанные примеры являются иллюстративными, но не ограничивающими.

Изобретение относится к способу получения низкоэмисионных панелей. Способ включает формирование первого слоя на прозрачной основе, причем первый слой содержит серебро. На первый слой наносят второй барьерный слой, который выполнен из следующих компонентов, мас.%: титана – 5-15, никеля – 30-50, ниобия – 40-60. Технический результат – повышение пропускания видимого света, снижение эмиссионной способности. 3 н. и 17 з.п. ф-лы, 8 ил.

1. Способ получения низкоэмиссионного покрытия, включающий:

- предоставление прозрачной основы;

- формирование первого слоя на прозрачной основе, причем первый слой содержит серебро и способен действовать как слой, отражающий инфракрасное излучение;

- формирование второго слоя на первом слое, причем второй слой способен действовать как барьерный слой, причем второй слой содержит титан, никель и ниобий, причем

- содержание титана составляет от 5 до 15 масс.%,

- содержание никеля составляет от 30 до 50 масс.%,

- содержание ниобия составляет от 40 до 60 масс.%.

2. Способ по п. 1, в котором толщина второго слоя составляет от 0,3 до 7 нм.

3. Способ по п. 1, причем содержание титана составляет 10 масс.%.

4. Способ по п. 1, в котором содержание никеля составляет от 35 до 45 масс.%.

5. Способ по п. 1, в котором содержание ниобия составляет от 45 до 55 масс.%.

6. Способ по п. 1, в котором второй слой дополнительно содержит кислород.

7. Способ получения низкоэмиссионного покрытия, включающий:

- предоставление прозрачной основы;

- формирование металлоксидного слоя на прозрачной основе;

- формирование первого слоя на металлоксидном слое;

причем первый слой содержит серебро и способен действовать как слой, отражающий инфракрасное излучение;

- формирование второго слоя на первом слое, причем второй слой способен действовать как барьерный слой для первого слоя и содержит титан, никель и ниобий, причем

- содержание титана составляет от 5 до 15 масс.%,

- содержание никеля составляет от 30 до 50 масс.%,

- содержание ниобия составляет от 40 до 60 масс.%.

8. Способ по п. 7, в котором толщина первого слоя составляет от 8 до 15 нм.

9. Способ по п. 7, в котором толщина второго слоя составляет от 0,3 до 7 нм.

10. Способ по п. 7, в котором содержание титана составляет 10 масс.%, содержание никеля составляет от 35 до 45 масс.% и содержание ниобия составляет от 45 до 55 масс.%.

11. Способ по п. 7, в котором второй слой осаждают как слой металлического сплава или слой оксидного сплава.

12. Способ по п. 7, дополнительно включающий окисление второго слоя.

13. Способ по п. 7, в котором металлоксидный слой содержит оксид цинка, легированный оксид цинка, оксид олова или легированный оксид олова.

14. Способ по п. 7, причем металлоксидный слой содержит затравочный слой, причем затравочный слой имеет кристаллографическую ориентацию, которая способствует кристаллографической ориентации (111) первого слоя.

15. Низкоэмиссионная панель, содержащая:

- прозрачную основу;

- металлоксидный слой, находящийся на прозрачной основе;

- первый слой, находящийся на металлоксидном слое, причем первый слой содержит серебро и способен действовать как слой, отражающий инфракрасное излучение;

- второй слой, находящийся на первом слое, причем второй слой может действовать как барьерный слой и содержит титан, никель и ниобий,

причем содержание титана составляет от 5 до 15 масс.%,

причем содержание никеля составляет от 30 до 50 масс.%,

причем содержание ниобия составляет от 40 до 60 масс.%.

16. Панель по п. 15, в которой толщина первого слоя меньше 15 нм.

17. Панель по п. 15, в которой толщина второго слоя составляет от 0,3 до 7 нм.

18. Панель по п. 15, в которой содержание титана составляет 10 масс.%, содержание никеля от 35 до 45 масс.% и содержание ниобия от 45 до 55 масс.%.

19. Панель по п. 15, в которой металлоксидный слой содержит оксид цинка, легированный оксид цинка, оксид олова или легированный оксид олова.

20. Панель по п. 15, в которой второй слой дополнительно содержит кислород.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СОЛНЦЕЗАЩИТНАЯ СЛОИСТАЯ СТРУКТУРА | 2006 |

|

RU2406704C2 |

| FR 2946639 A1, 17.12.2010 | |||

| СОСУД ДЛЯ ПИТАНИЯ КЕРОСИНОВЫХ ГОРЕЛОК И Т. П. | 1925 |

|

SU12597A1 |

| WO 2012118469 A1, 07.09.2012. | |||

Авторы

Даты

2018-04-09—Публикация

2014-03-12—Подача