Изобретение относится к области изготовления мембранной техники, используемой для разделения, концентрирования и очистки компонентов жидких технологических смесей или сточных вод фильтрацией.

В современной практике для разделения, концентрирования и очистки компонентов жидких смесей широко применяют микро- и ультрафильтрацию. Для больших объемов жидких сред, содержащих взвеси и/или имеющих высокую вязкость, используют мембранные модули трубчатого типа. Длина трубок обычно составляет 1-3 м. Мембрана в них чаще всего находится на внутренней поверхности трубки и выполняется из химически стойких материалов. Для этих целей широко применяют фторопласты, которые обладают хорошей термостойкостью, устойчивостью в кислых, щелочных средах, к растворам солей, окислителей и к действию гнилостных микроорганизмов. Труднее всего получать микрофильтры с размером пор более 0,3 мкм. Обусловлено это тем, что для их получения используют разбавленные растворы полимеров, но такие растворы имеют низкую вязкость, поэтому при нанесении их на вертикально расположенную трубку происходит их самостекание. В результате получается разнотолщинная мембрана по длине трубки. Кроме того, низковязкий раствор проникает глубоко в стенку трубки и далее выходит на ее наружную поверхность, образуя и здесь более плотный слой мембраны. Большая толщина мембраны и плотный слой на наружной поверхности трубки создают дополнительное гидравлическое сопротивление потоку фильтрата, что отрицательно сказывается на производительности по фильтрату мембранного фильтрующего элемента. Более того, при отверждении мембранообразующего полимера из разбавленного раствора образуется сильнонапряженная структура полимерной матрицы, причем усилие направлено к центру трубки. Это часто приводит к отрыву мембраны от трубки с образованием вздутий или трещин, то есть к дефекту мембраны, причем это легче реализуется в местах с большей толщиной нанесенного слоя рабочего раствора мембранообразующего полимера.

Известны способы получения микро- и ультрафильтрационных фторопластовых мембран на основе поливинилиденфторида или сополимера тетрафторэтилена с винилиденфторидом путем растворения этих полимеров в метилпирролидоне, диметилацетамиде, диметилсульфоксиде или в ацетоне, смешение полученного раствора с порообразователями (глицерин, муравьиная кислота, алифатический спирт, поливинилпирролидон, полиэтиленгликоль или другие), нанесение полученного рабочего раствора на подложку и отверждение фторопласта (в воде, спирте или в их смесях или испарением легколетучего растворителя с образованием полупроницаемой мембраны (патент Японии №4-20649, ИСМ в. 11, №21/93, патент РФ 2206376, патент РФ 2119817, патент США 5376273, патент США 7226541, патент США 4203848, патент США 5489406, патент США 5013339, патент США 6126826, WO 02/102500).

Однако по указанным способам микрофильтры получают только при использовании рабочих растворов с массовой долей фторопласта менее 12%. Такие растворы имеют низкую (2-8 пуаз) вязкость и поэтому создают трудности при получении качественных трубчатых микрофильтров из-за сильного самостекания и проникновения через стенку открытопористой трубки. В местах большего скопления раствора из-за самостекания образуются вздутия мембраны с отрывом ее от трубки. Проникновение рабочего раствора через стенку трубки увеличивает гидродинамическое сопротивление потоку фильтрата, что ведет к ухудшению технических свойств фильтрующего элемента. К тому же мембраны, полученные из разбавленных растворов, имеют меньшую механическую прочность, в том числе менее устойчивую структуру к гидравлическим давлениям при эксплуатации фильтрующих элементов.

Наиболее близким по технической сущности к заявленному изобретению является способ получения трубчатых микрофильтров с фторопластовой мембраной, включающий растворение сополимера тетрафторэтилена с винилиденфторидом в ацетоне, смешение полученного раствора с полиэтиленгликолем с получением рабочего раствора, нанесение рабочего раствора на внутреннюю поверхность открытопористой трубки, испарение ацетона выдувкой в одну ступень при температуре помещения, приводящее к отверждению фторопласта с образованием полупроницаемой мембраны, отличающийся тем, что рабочий раствор содержит полиэтиленгликоль и имеет соотношение компонентов, мас. %: сополимер тетрафторэтилена с винилиденфторидом 12-25, полиэтиленгликоль 10-20, ацетон - остальное (патент РФ 2432987), а основную часть полиэтиленгликоля из мембраны вымывают водой.

Однако использование полиэтиленгликоля в качестве порообразователя вызывает пенообразование рабочего раствора, такие растворы трудно обезвоздушиваются, что может привести к дефектности мембраны в трубчатом фильтрующем элементе. Полиэтиленгликоль вызывает также сильное структурирование рабочих растворов. При высокой концентрации сополимера и полиэтиленгликоля рабочие растворы имеют очень высокую вязкость, что создает трудности при формовании мембраны на поверхности трубки. Сильно структурированные рабочие растворы при малейшем изменении условий легко превращаются в студни. Это может иметь место, например, при поглощении паров воды из воздуха во время изготовления мембраны. Полученные по известному способу трубчатые фильтрующие элементы являются микрофильтрами и имеют всегда гидрофилизованную за счет остатков полиэтиленгликоля фторопластовую мембрану. Остатки полиэтиленгликоля в мембране вымываются во время эксплуатации фильтрующего элемента. При этом могут изменяться технические характеристики фильтрующего элемента и загрязняться фильтрат, что может быть нежелательным и даже недопустимым в случае, если фильтрат является целевым продуктом.

Целью настоящего изобретения является разработка способа получения трубчатых фильтрующих элементов с фторопластовой мембраной с устранением отмеченных недостатков.

Поставленная цель достигается тем, что в известном способе получения микрофильтров с фторопластовой мембраной, включающем растворение фторопласта в легколетучем растворителе, смешение полученного раствора с порообразователем с получением рабочего раствора, нанесение рабочего раствора на внутреннюю поверхность открытопористой трубки, испарение растворителя, приводящее к отверждению фторопласта с образованием полупроницаемой мембраны, рабочий раствор содержит жидкий легколетучий предельный углеводород при следующем соотношении компонентов, мас. %: сополимер трифторэтилена с винилиденфторидом 15-25, углеводород 8-30, полиэтиленгликоль 0-20, ацетон - остальное, а испарение смеси ацетона с углеводородом проводят выдувкой.

Принципиальное отличие заявленного способа получения трубчатых фильтрующих элементов с фторопластовой мембраной от известного заключается в использовании жидкого легколетучего предельного углеводорода в качестве порообразователя при приготовлении рабочего раствора сополимера тетрафторэтилена с винилиденфторидом в ацетоне.

Жидкий легколетучий предельный углеводород позволяет получать непенящиеся, легко обезвоздушиваемые, неструктурированные концентрированные (до 25 мас.%) рабочие растворы на основе сополимера тетрафторэтилена с винилиденфторидом в ацетоне с удовлетворительной вязкостью, стабильные при хранении. Углеводород, будучи легколетучим продуктом, обусловливает получение фильтрующих элементов с чистой гидрофобной фторопластовой мембраной, без всяких остатков нерастворителя в мембране.

Оказалось, что жидкие легколетучие предельные углеводороды хорошо совмещаются не только с раствором сополимера тетрафторэтилена с винилиденфторидом в ацетоне, но и с добавкой в этот раствор полиэтиленгликоля, что позволяет получать при надобности и трубчатые фильтрующие элементы с гидрофилизованной фторопластовой мембраной по предлагаемому способу.

Высокая концентрация сополимера в рабочем растворе по заявляемому способу получения трубчатых фильтрующих элементов с фторопластовой мембраной обеспечивает получение мембраны с менее напряженной структурой, а достаточно высокая вязкость рабочего раствора препятствует его самостеканию во время полива раствора на поверхность открытопористой трубки и глубокому проникновению его в стенку открытопористой трубки с выходом на ее наружную поверхность. В результате получают более однородную мембрану по толщине на всей длине трубки с малым гидравлическим сопротивлением по току фильтрата из-за меньшей общей толщины мембраны и отсутствия слоя на наружной поверхности трубки. Получаемые по заявляемому способу трубчатые фильтрующие элементы имеют более высокую водопроницаемость, чем по известному способу.

Применение жидкого легколетучего предельного углеводорода в качестве добавки в рабочий раствор при получении трубчатого фильтрующего элемента с фторопластовой мембраной не обусловлено известностью его свойств. Достижение результата стало возможным благодаря обнаруженному авторами свойству этого продукта:

совмещаться с сополимером тетрафторэтилена с винилиденфторидом, ацетоном и со смесью ацетона с полиэтиленгликолем и давать качественные рабочие растворы при указанных выше соотношениях компонентов;

давать стабильные концентрированные рабочие растворы сополимера с приемлемой вязкостью для получения трубчатых фильтрующих элементов как с микрофильтрационной, так и ультрафильтрационной мембраной, причем она может быть гидрофобной или гидрофилизованной при добавке в рабочий раствор полиэтиленгликоля.

Опытным путем установлено, что только указанное выше сочетание компонентов в рабочем растворе позволяет получать качественные трубчатые фильтрующие элементы с фторопластовой мембраной. Другие фторопласты (поливинилиденфторид, сополимер трифторхлорэтилена с винилиденфторидом) не пригодны для получения фильтрующих элементов по заявляемому способу, так как они не совмещаются при указанном сочетании компонентов.

В качестве растворителя фторопласта в заявляемом способе получения трубчатых фильтрующих элементов может быть только ацетон, другие легколетучие растворители (метиленхлорид, этилацетат) не пригодны для получения рабочих растворов.

Растворение фторопласта по предлагаемому способу проводят при перемешивании при температурах не выше 45°С, преимущественно при температуре помещения.

Жидкий легколетучий предельный углеводород должен иметь температуру кипения не выше 100°С (гексан, гептан, уайт-спирит, преимущественно бензин марки «Галоша»), его приливают в раствор фторопласта в ацетоне в чистом виде или в смеси с ацетоном, постепенно при перемешивании.

Открытопористые трубки, на внутреннюю поверхность которых наносят рабочий раствор, могут иметь длину до 3 м, внутренний диаметр 6-25 мм, толщину стенки 1-1,5 мм, пористость 15-30%, средний размер пор 5-10 мкм. Материал, из которого изготавливают открытопористые трубки - стеклопластик, органопластик или углепластик. Полив рабочего раствора на внутреннюю поверхность трубки осуществляют при скоростях 1-8 см/с.

Отверждение фторопласта в отлитом слое рабочего раствора осуществляют выдувкой смеси ацетона с углеводородом при температуре помещения.

Сопоставительный анализ показывает, что заявляемое изобретение отличается новизной технического решения.

Заявляемый способ получения трубчатых фильтрующих элементов с фторопластовой мембраной характеризуется сочетанием в рабочем растворе трех или четырех компонентов при следующем их соотношении, мас. %: сополимер трифторэтилена с винилиденфторидом 15-25, углеводород 8-30, полиэтиленгликоль 0-20, ацетон - остальное. Такое сочетание компонентов не известно из других источников, не выявлены решения, имеющие совпадающие с отличительными признаками заявляемого решения.

Экспериментальным путем было установлено, что только такое соотношение указанных компонентов в рабочем растворе обеспечивает получение стабильных рабочих растворов и качественных трубчатых фильтрующих элементов с фторопластовой мембраной на их основе.

Известное сочетание в рабочем растворе сополимера тетрафторэтилена с винилиденфторидом, ацетона, изопропилового спирта и воды (патент РФ 2119817) дает низковязкие (2-8 пуаз) малоустойчивые рабочие растворы сополимера, пригодные для получения только плоских микрофильтрационных мембран при поливе рабочего раствора на пористую подложку, расположенную на непористой опоре, но не годятся для получения трубчатых фильтрующих элементов из-за самостекания. Такие рабочие растворы имеют низкую (максимально 11,5 мас. %) концентрацию мембранообразующего полимера, при отверждении его в мембране создаются большие внутренние напряжения в полимерной матрице мембраны. Наличие чрезвычайно жесткого нерастворителя-порообразователя (в данном случае воды) в рабочем растворе приводит к его нестабильности при хранении и при изменении температурных режимов, что приводит к гелеобразованию рабочего раствора и распада его на фазы. По указанному способу получают фильтрующие элементы только микрофильтры с гидрофобной фторопластовой мембраной.

Известное сочетание в рабочем растворе сополимера тетрафторэтилена с винилиденфторидом, ацетона и полиэтиленгликоля (патент РФ 24329987) дает рабочие растворы удовлетворительной вязкости. Однако такие рабочие растворы при изготовлении сильно пенятся и трудно обезвоздушиваются, что может приводить к дефектам мембраны. Кроме того, они сильно структурируются, особенно при повышенной концентрации сополимера и/или полиэтиленгликоля. Кроме того, высокая способность полиэтиленгликоля поглощать пары воды из воздуха создает определенные трудности в процессе изготовления трубчатых фильтрующих элементов.

Указанным способом можно получать фильтрующие элементы только с гидрофилизованной мембраной, из которой могут вымываться остатки полиэтиленгликоля и загрязнять фильтрат, что может изменять технические характеристики фильтрующего элемента в процессе эксплуатации и быть неприемлемым в случае, если фильтрат является целевым продуктом.

Несовпадение технических свойств с точки зрения положительного эффекта заявляемого способа и известных объектов свидетельствует о том, что в результате налицо новая совокупность признаков решения, приводящая к возникновению нового свойства, обеспечивающего достижение положительного эффекта, что позволяет признать заявляемый способ получения трубчатого фильтрующего элемента с фторопластовой мембраной соответствующим критерию «существенные отличия» и условию изобретательного уровня.

Заявленное техническое решение иллюстрируется следующими примерами.

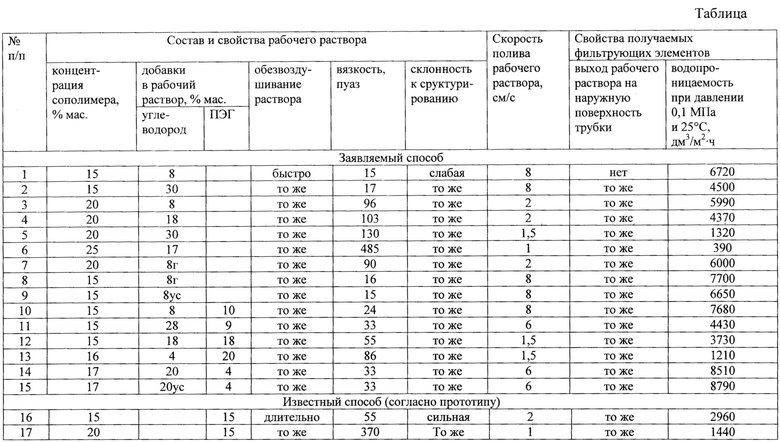

Примеры 1-15. В колбу с мешалкой для приготовления 100 г рабочего раствора приливают 48-77 г ацетона (ГОСТ 2768-84) и при перемешивании добавляют 15-25 г сополимера тетрафторэтилена с винилиденфторидом (ГОСТ 25428-82) производства ООО «Завод полимеров КЧХК». Содержимое колбы перемешивают при температуре помещения до полного растворения сополимера. К полученному раствору при перемешивании постепенно приливают из капельной воронки 8-30 г бензина марки «Галоша» (ТУ 0251-007-57859009-2015), или 8 г гексана (пример 7,8), или 8 г уайт-спирита (пример 9), а при получении фильтрующих элементов с гидрофилизованной мембраной кроме бензина (пример 10-14) или уайт-спирита (пример 15) добавляют 4-20 г полиэтиленгликоля с молекулярной массой 400 (ТУ 2483-167-05757587-2000) производства ООО «Завод синтанолов». Содержимое колбы продолжают перемешивать при температуре помещения дополнительно 60 мин, затем переливают в фильтр, фильтруют и обезвоздушивают. Полученные растворы имеют динамическую вязкость 15-485 пуаз, легко фильтруются и обезвоздушиваются. В герметично закрытой емкости при температуре помещения они могут храниться без изменения свойств более месяца. Эти растворы с помощью самоцентрирующего формователя при скорости 1-8 см/с наносят на внутреннюю поверхность вертикально расположенной открытопористой стеклопластиковой трубки (длина 1-2 м, внутренний диаметр 13,5 мм, толщина стенки 1,2 мм, пористость 25%, средний размер пор 10 мкм) слоем толщиной 350-550 мкм. Трубку переворачивают в горизонтальное положение и вращают со скоростью 40 оборотов/мин. К концу трубки подводят рукав, из которого в течение 80 с при температуре помещения подают воздух 50 дм3/мин для испарения смеси ацетона с углеводородом, что приводит к отверждению сополимера с образованием из него полупроницаемой мембраны. Проверяют качество нанесенной мембраны, полученные фильтрующие элементы испытывают на водопроницаемость. Результаты в таблице.

Примеры 16,17 (согласно прототипу). Для приготовления 100 г рабочего раствора в колбу заливают 70 г (пример 16) или 65 г ацетона (пример 17) и при перемешивании добавляют 15 г (пример 16) или 25 г (пример 17) сополимера трифторэтилена с винилиденфторидом. После растворения сополимера к нему при перемешивании постепенно приливают из капельной воронки по 15 г полиэтиленгликоля. Содержимое колбы перемешивают дополнительно 60 мин, затем переливают в фильтр, фильтруют и обезвоздушивают. Получаемые растворы пенятся, долго обезвоздушиваются и имеют динамическую вязкость 55 пуаз (пример 16) и 370 пуаз (пример 17), при меньшей концентрации порообразователя имеют более высокую вязкость, при контакте с воздухом (что может иметь место при фильтровании раствора и формовании из него мембраны) из-за поглощения паров воды быстро структурируются, образуя гели. Структурирование растворов проявляется и при длительном хранении. С помощью самоцентрирующего формователя при скорости 12 см/с их наносят на внутреннюю поверхность вертикально расположенной открытопористой стеклопластиковой трубки (длина 2 м, внутренний диаметр 13,5 мм, толщина стенки 1,2 мм, пористость 25%, средний размер пор 10 мкм) слоем толщиной 400 мкм. Трубку переводят в горизонтальное положение и вращают со скоростью 40 оборотов/мин. К концу трубки подводят рукав, из которого в течение 80 с при температуре помещения подают воздух 50 дм3/мин для испарения ацетона, что приводит к отверждению сополимера с образованием из него полупроницаемой мембраны. Проверяют качество нанесенной на трубку мембраны и испытывают полученный фильтрующий элемент на водопроницаемость. Результаты приведены в таблице.

Из таблицы видно (примеры 1-15), что при использовании жидкого легколетучего предельного углеводорода в массовой доле 8-30% в качестве порообразователя в растворе сополимера тетрафторэтилена с винилиденфторидом в ацетоне получают качественные, легко обезвоздушиваемые рабочие растворы с концентрацией сополимера 15-25 мас.% и вязкостью 15-485 пуаз. При нанесении их на внутреннюю поверхность открытопористой трубки не происходит глубокого затекания их в пористую стенку трубки с выходом раствора на ее наружную поверхность, обеспечивается получение качественных фильтрующих элементов более высокой водопроницаемостью, чем у фильтрующих элементов, получаемых по известному способу (примеры 16 и 17).

Использование предлагаемого способа получения трубчатых фильтрующих элементов с фторопластовой мембраной обеспечивает по сравнению с известными способами следующие преимущества:

- возможность получения большого ассортимента микро- и ультрафильтров по размеру пор из кинетически устойчивых легко обезвоздушиваемых концентрированных рабочих растворов как с гидрофобной, так и с гидрофилизованной мембраной;

- обеспечиваются более благоприятные условия получения фильтрующих элементов с высокой водопроницаемостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО МИКРОФИЛЬТРА С ФТОРПОЛИМЕРНОЙ МЕМБРАНОЙ | 2010 |

|

RU2432987C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2192301C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2206376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНЫХ МЕМБРАН ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2158625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИМЕРНОЙ МЕМБРАНОЙ | 2012 |

|

RU2483789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИСУЛЬФОНОВОЙ МЕМБРАНОЙ | 2010 |

|

RU2438768C1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289470C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1994 |

|

RU2084273C1 |

| СПОСОБ ОЧИСТКИ МАСЛА | 2003 |

|

RU2255795C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕМБРАННОГО ТРУБЧАТОГО ФИЛЬТРА | 1998 |

|

RU2141372C1 |

Изобретение относится к области фильтрации. Способ получения трубчатого фильтрующего элемента с фторопластовой мембраной включает растворение фторопласта в легколетучем растворителе, смешение полученного раствора с порообразователем с получением рабочего раствора, нанесением его на внутреннюю поверхность открытопористой трубки, испарение растворителя, приводящее к отверждению фторопласта с образованием полупроницаемой мембраны. Рабочий раствор содержит в качестве порообразователя жидкий легколетучий предельный углеводород, в качестве фторопласта - сополимер трифторэтилена с винилиденфторидом, в качестве растворителя - ацетон при следующем соотношении компонентов, мас %: сополимер трифторэтилена с винилиденфторидом 15-25, углеводород 8-30, полиэтиленгликоль 0-20, ацетон – остальное. Испарение смеси ацетона с углеводородом проводят выдувкой. Технический результат: получение стабильных концентрированных растворов сополимера, что обеспечивает более благоприятные условия изготовления и улучшение качества фильтрующих элементов. 1 табл., 17 пр.

Способ получения трубчатого фильтрующего элемента с фторопластовой мембраной, включающий растворение фторопласта в легколетучем растворителе, смешение полученного раствора с порообразователем с получением рабочего раствора, нанесение его на внутреннюю поверхность открытопористой трубки, испарение растворителя, приводящее к отверждению фторопласта с образованием полупроницаемой мембраны, отличающийся тем, что рабочий раствор содержит в качестве порообразователя жидкий легколетучий предельный углеводород, в качестве фторопласта - сополимер трифторэтилена с винилиденфторидом, в качестве растворителя - ацетон при следующем соотношении компонентов, мас %: сополимер трифторэтилена с винилиденфторидом 15-25, углеводород 8-30, полиэтиленгликоль 0-20, ацетон - остальное, а испарение смеси ацетона с углеводородом проводят выдувкой.

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО МИКРОФИЛЬТРА С ФТОРПОЛИМЕРНОЙ МЕМБРАНОЙ | 2010 |

|

RU2432987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНЫХ МЕМБРАН ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2158625C1 |

| Композиция для получения пористой мембраны | 1979 |

|

SU883100A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИМЕРНОЙ МЕМБРАНОЙ | 2012 |

|

RU2483789C1 |

| US 2007216057 A1, 20.09.2007. | |||

Авторы

Даты

2018-04-09—Публикация

2017-05-30—Подача