Изобретение относится к области мембранной техники, а более конкретно - к устройству мембранных трубчатых фильтрующих элементов, работающих в режиме перекрестно-точной микро-, ультра-, нано- и диафильтрации в щелочной среде и предназначенных для разделения компонентов технологических жидких сред и сточных вод, а также к способу получения таких фильтрующих элементов.

Мембранный трубчатый фильтрующий элемент обычно содержит одну или несколько открытопористых трубок, на внутренней поверхности которых выполнена полупроницаемая полимерная мембрана. Этот тип мембранных фильтрующих элементов используют для очистки сильно загрязненных технологических жидких смесей и сточных вод, содержащих частицы, растворенные высокомолекулярные соединения и имеющих высокую вязкость и концентрацию загрязнений. Такие фильтрующие элементы находятся в эксплуатации в режиме перекрестно-точной фильтрации в течение длительного времени, более года. Для поддержания высокой производительности по фильтрату их время от времени промывают растворами щелочей, кислот, гипохлорита. Часто и сами по себе разделяемые на компоненты технологические среды и сточные воды имеют щелочную или кислую реакцию. Поэтому материалы для изготовления мембранных трубчатых элементов должны быть устойчивы в щелочных и кислых средах, а так как в водных средах легко размножаются гнилостные микроорганизмы, то устойчивы и к последним.

Известна щелочестойкая полупроницаемая мембрана для разделения компонентов жидких смесей (пат. США 5376273), содержащая волокнистую подложку из поливинилиденфторида и мембрану из того же поливинилиденфторида, причем они связаны друг с другом и подложка частично проникает в мембрану. Способ изготовления такой мембраны включает нанесение на волокнистую подложку раствора поливинилиденфторида в диметилформамиде при 35°С, осаждение поливинилиденфторида из указанного раствора на подложке путем помещения их в метиловый спирт при температуре 22°С, отмывку диметилформамида и метилового спирта водой при 23°С из полученной поливинилиденовой мембраны на волокнистой поливинилиденовой подложке.

Мембрана по известному способу устойчива к действию растворов щелочей, кислот и гнилостных микроорганизмов.

Однако процесс получения такой мембраны со стабильными свойствами затруднен и требует жесткой регламентации, так как при контакте раствора поливинилиденфторида с волокнистой подложкой из поливинилиденфторида имеет место набухание, подрастворение и деформация волокнистой подложки. Степень указанных превращений волокнистой подложки серьезным образом сказывается на свойствах получаемой мембраны.

Волокнистая подложка из поливинилиденфторида не имеет адгезии ни к каким другим материалам, поэтому на ней могут быть получены, как отмечается в патенте, только мембраны из дорогостоящего поливинилиденфторида.

Мембрану по известному способу получают в виде плоского листа. Из-за отсутствия адгезии как у мембраны, так и у подложки использование такой мембраны создает большие проблемы при конструировании из нее мембранных фильтрующих элементов.

Использование в процессе получения указанной мембраны ядовитого легковоспламеняющегося метилового спирта для отверждения поливинилиденфторида из раствора делает процесс опасным в санитарно-гигиеническом и взрывопожарном отношении.

Наиболее близким по технической сущности к заявляемому техническому решению является трубчатый мембранный фильтрующий элемент для фильтрации жидкостей и способ его изготовления согласно патенту РФ №2156645. Он включает в себя пучок параллельно расположенных многослойных открытопористых трубок, на внутренней поверхности которых нанесена полупроницаемая мембрана из фторполимера, полисульфона, полисульфонамида или ацетата целлюлозы. Внутренняя часть стенки каждой открытопористой трубки выполнена из непосредственно примыкающего к полупроницаемой мембране рукава полотняного переплетения полиэтилентерефталатных нитей и обтягивающей его обечайки из нетканого материала на основе полиэтилентерефталатных волокон, пропитанных отвержденным термореактивным связующим с образованием открытопористого клеевого соединения, при следующем массовом соотношении компонентов, %: рукав и обечайка 65:80, термореактивное связующее 20:35. Примыкаемые снаружи к обечайке дополнительные слои стенки опорной трубки выполняют из лент на основе стеклянных, углеродных и/или полиэтилентерефталатных волокон.

Способ получения такого мембранного фильтрующего элемента включает пропитку лент волокнистых материалов термореактивным связующим, формирование из них на жестком дорне многослойной открытопористой трубки, отверждением в ней связующего и нанесение на ее внутреннюю поверхность полимерной полупроницаемой мембраны.

Однако в известном мембранном фильтрующем элементе рукав изготовлен из полиэтилентерефталатных нитей, нетканый материал обечайки - из полиэтилентерефталатных или смеси полиэтилентерефталатных и поливинилспиртовых волокон, другие слои опорных открытопористых трубок выполнены из стеклянных, полиэтилентерефталатных или углеродных волокон. Полиэтилентерефталат является сложным эфиром. Он относительно легко гидролизуется в щелочной среде. Не стойкими в щелочной среде являются также поливинилспиртовые и стеклянные волокна, особенно при повышенных температурах, которые имеют место при осуществлении мембранных процессов разделения жидких сред и при промывках мембранных фильтрующих элементов. Указанное обуславливает относительно быструю потерю эксплуатационных свойств таких фильтрующих элементов при работе в щелочных средах. Углеродные волокна стойки в щелочных средах. Однако они не решают проблему, потому что являются частью открытопористой трубки. К тому же они хрупки и весьма дороги.

Технической задачей, на решение которой направлено настоящее изобретение, является создание трубчатого мембранного элемента для фильтрации с подачей обрабатываемой жидкости внутрь трубок, в котором формостойкие длинномерные опорные открытопористые трубки и мембрана на их внутренней поверхности выполнены так, что улучшается их щелочестойкость, обеспечивается большая надежность сохранения эксплуатационных свойств мембранных фильтрующих элементов, уменьшается их себестоимость, расширяется ассортимент за счет использования разных полимеров для получения полупроницаемой мембраны.

Это достигается тем, что в трубчатом мембранном фильтрующем элементе, содержащем открытопористую трубку, стенка которой выполнена из слоев волокнистых материалов, пропитанных термореактивным связующим с образованием после отверждения связующего по всей площади их контактов открытопористого клеевого соединения, а внутренняя поверхность которой покрыта щелочестойкой полупроницаемой полимерной мембраной, согласно изобретению внутренний слой стенки открытопористой трубки выполнен плоской лентой или рукавом из смеси полотняного переплетения полипропиленовых (основа) и хлориновых (уток) нитей, а наружный слой - плоской лентой полотняного переплетения смеси тех же нитей.

С целью обеспечения большей прочности между внутренним и наружным слоями стенки открытопористой трубки могут быть дополнительно выполнены слои из плоских лент на основе полипропиленовых (основы) и хлориновых (уток) нитей или других щелочестойких материалов.

Другой задачей является разработка способа получения такого мембранного фильтрующего элемента.

Это достигается тем, что в способе изготовления мембранного трубчатого фильтрующего элемента пропиткой лент плоских волокнистых материалов термореактивным связующим, формированием из них на жестком дорне многослойной открытопористой трубки, отверждением в ней связующего и нанесением на ее внутреннюю поверхность щелочестойкой полимерной полупроницаемой мембраны согласно изобретению внутренний слой стенки открытопористой трубки формируют из плоской ленты или рукава полотняного переплетения смеси полипропиленовых (основа) и хлориновых (уток) нитей, а наружный слой - из плоской ленты полотняного переплетения смеси тех же нитей.

С целью увеличения прочности после выполнения на дорне внутреннего слоя стенки открытопористой трубки на нем может быть дополнительно сформирован, по крайней мере, один слой из плоских лент полотняного переплетения смеси полипропиленовых (основа) и хлориновых (уток) нитей или из других щелочестойких материалов, который затем по спирали обматывают лентой полотняного переплетения из смеси полипропиленовых (основа) и хлориновых (уток) нитей для образования наружного слоя открытопористой трубки, причем изготовление слоев открытопористой трубки производят поочередно или предпочтительно одновременно в одну стадию.

Для изготовления внутреннего слоя стенки открытопористой трубки используют рукав или плоскую ленту с полотняным переплетением полипропиленовых (основа) и хлориновых (уток) нитей. Диаметр рукава определяется диаметром дорна, ширина плоских лент составляет 20-40 мм, толщина лент или стенки рукава 100-400 мкм, прочность на разрыв - усилием не менее 8 кг. Наружный слой изготавливают из тех же плоских лент.

Промежуточные слои стенки открытопористой трубки выполняют обмоткой или продольной раскладкой плоских лент полотняного переплетения смеси полипропиленовых (основа) и хлориновых (уток) (например, артикул С3132Г17) нитей, или из лент других щелочестойких материалов, например из лент на основе углеродных волокон (ГУ 6-12-31-749-90).

В качестве связующего для пропитки указанных лент и рукавов используют, например, эпоксидную смолу ЭД-20 (ГОСТ 10587-84) с отвердителем мета-фенилендиамином (ТУ 65.36-0204229-260-89). Содержание связующего в рукаве и лентах должно быть в пределах от 20 до 35 мас.%.

Полупроницаемую мембрану на внутренней поверхности открытопористой трубки получают поливом раствора щелочестойкого полимера, такого как сополимер тетрафторэтилена с винилиденфторидом (фторопласт марки Ф 42 Л), поливинилиденфторида (фторопласт марки Ф 22), поливинилхлорида или полисульфона.

Полупроницаемые мембраны из других менее щелочестойких полимеров, таких как полисульфонамид, полиамид и другие, также могут быть отлиты на внутренней поверхности открытопористых трубок, но получаемые при этом мембранные фильтрующие элементы не пригодны для длительной эксплуатации в щелочных средах, особенно при повышенных температурах.

Использование лент и рукава из смеси гладких комплексных полипропиленовых и хлориновых нитей для изготовления открытопористой трубки в предлагаемой конструкции мембранного фильтрующего элемента при наличии щелочестойкой полупроницаемой мембраны обеспечивает высокую водостойкость и устойчивость мембранного трубчатого фильтрующего элемента к действию щелочей, кислот, солей, гнилостных микроорганизмов, что позволяет надежно сохранять эксплуатационные свойства мембранного фильтрующего элемента.

Особая структура применяемых лент и рукава, а именно: расположение по основе пропиленовых, по утку хлориновых нитей способствует обеспечению надежности мембранного трубчатого фильтрующего элемента, потому что в получаемой конструкции мембранного фильтрующего элемента при его эксплуатации силовые нагрузки приходятся на более прочные полипропиленовые нити.

Хлориновые нити в лентах имеют высокую адгезию ко многим материалам, поэтому мембранные фильтрующие элементы могут иметь мембрану практически из любого полимера, что обеспечивает выпуск большого ассортимента мембранных трубчатых элементов по виду полупроницаемых мембран и размеру пор.

Ленты из смеси полипропиленовых нитей изготавливают из многотоннажных недорогих полимеров, поэтому их себестоимость в 2,5-3 раза меньше, чем, например, лент из химстойких углеродных волокон. Это благоприятно сказывается на себестоимости получаемых из них мембранных трубчатых фильтрующих элементов.

Предлагаемый процесс получения открытопористых трубок для мембранных трубчатых фильтрующих элементов прост и может выполняться в одну стадию при небольших энергетических затратах.

Сопоставительный анализ показывает, что заявляемый трубчатый мембранный фильтрующий элемент и способ его получения отличаются от известных технических решений и соответствует критерию «новизна».

Другие технические решения в данной области техники не позволяют выявить в них признаки, отличающие заявляемое техническое решение. Использование новых материалов, их новое сочетание при взаимном расположении в конструкции в определенной последовательности создают новую совокупность существенных признаков, позволяющих получить существенный положительный эффект, который может быть достигнут только при осуществлении заявляемого изобретения. Отсюда следует, что заявляемое изобретение соответствует критерию «существенные отличия».

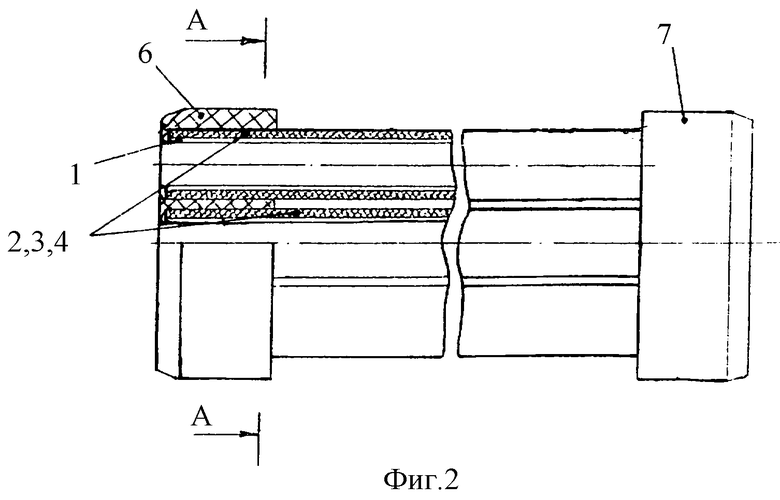

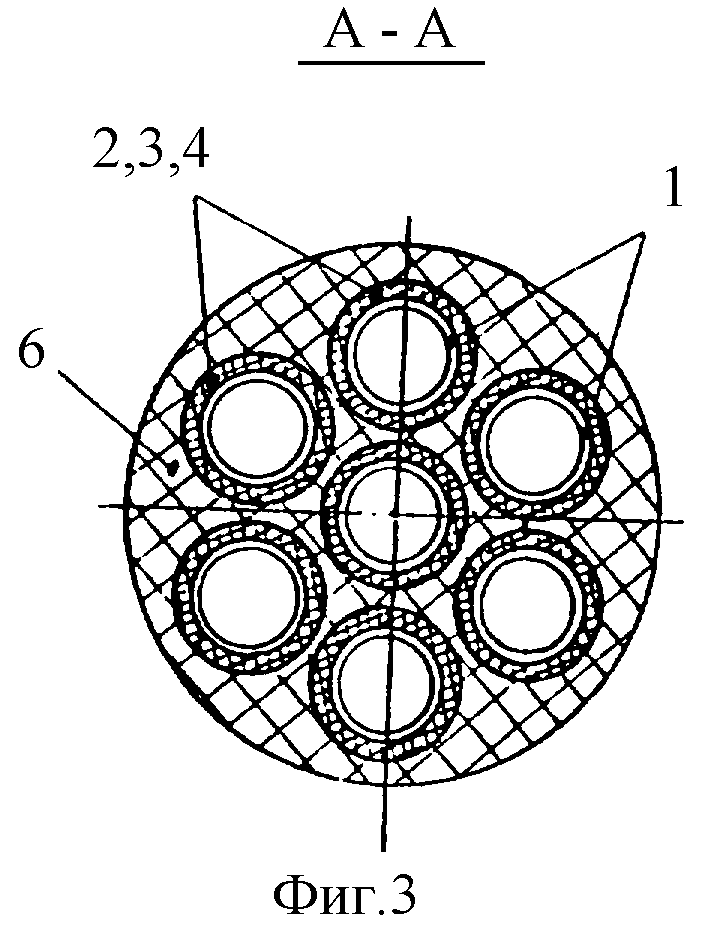

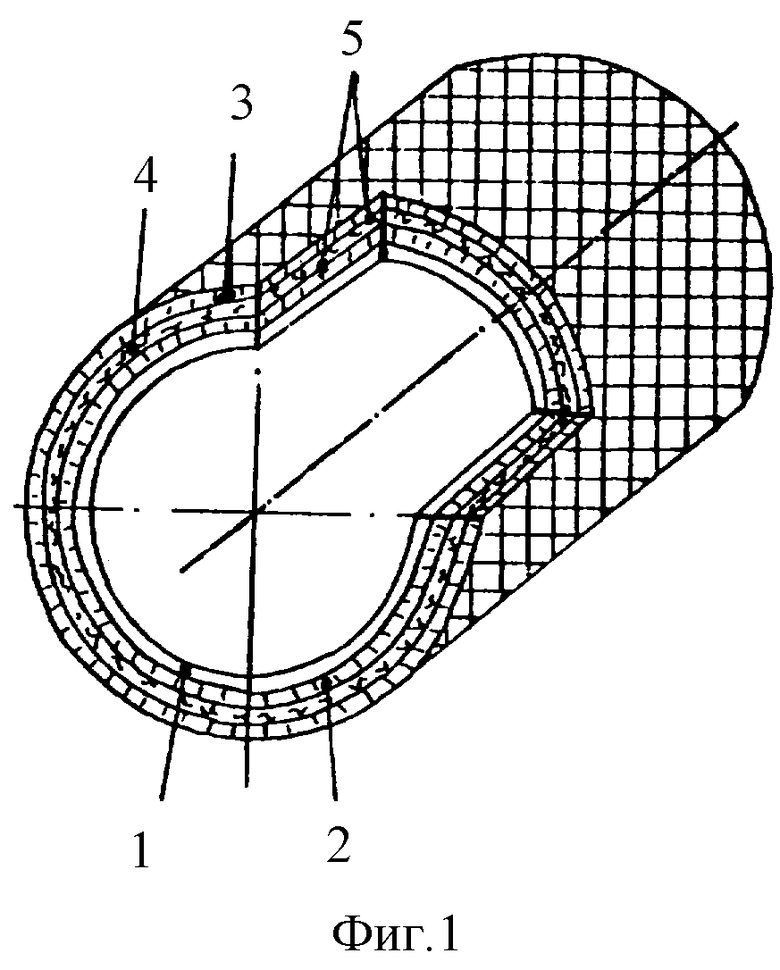

Изобретение поясняется чертежами. На фиг.1 показано строение мембранного трубчатого фильтрующего элемента в виде одиночной трубки с вырезом, на фиг.2 - общий вид с разрезом многотрубного мембраннолго фильтрующего элемента, на фиг.3 - вид многотрубного мембранного фильтрующего элемента по А-А.

Трубчатый мембранный фильтрующий элемент для перекрестно-точной фильтрации жидкостей согласно изобретению содержит полупроницаемую мембрану 1 (фиг.1, 2, 3) на внутренней поверхности открытопористой трубки, стенка которой образована из нескольких, преимущественно из трех, слоев волокнистых материалов, связанных между собой отвержденным термореактивным связующим с образованием единой открытопористой конструкции.

В описываемом варианте выполнения трубчатого мембранного фильтрующего элемента согласно изобретению стенка открытопористой трубки состоит из внутреннего непосредственно примыкающего к полупроницаемой мембране 1, слоя 2 и наружного слоя 3, которые выполнены из спирально намотанной ленты полотняного переплетения смеси полипропиленовых (основа) и хлориновых (уток) нитей, а также дополнительного между ними слоя 4, который образован из тех же лент или из другого щелочестойкого материала, например из лент на основе углеродных волокон. Отвержденное термореактивное связующее, которым пропитаны ленты волокнистых материалов, по всей площади контакта слоев образует пористое клеевое соединение 5.

На фиг.2 и 3 показан общий вид и разрез одного из вариантов многотрубного мембранного фильтрующего элемента для фильтрации жидкостей. Он состоит из пучка параллельно расположенных в непосредственной близости один от другого мембранных фильтрующих элементов в виде одиночной трубки, концы которых герметизированы в крепежных обоймах 6 и 7.

Мембранный трубчатый фильтрующий элемент согласно настоящему изобретению работает следующим образом. Предварительно его крепят в установке мембранного разделения (на чертеже не показано, так как не является предметом этого изобретения), при этом обеспечивается с одного конца подвод разделяемой жидкой смеси под давлением не более 1 МПа во внутреннюю полость открытопористой трубки и отвод ее с другого конца, а также сбор и отвод фильтрата, появляющегося на наружной поверхности открытопористой трубки.

После включения насоса разделяемая смесь прокачивается под давлением над полупроницаемой мембраной 1 (фиг.1-3) внутри открытопористых трубок. Компоненты разделяемой смеси, проходящие через полупроницаемую мембрану 1, образуют фильтрат и отводятся по фильтратотводящей системе установки, а компоненты, задерживаемые полупроницаемой мембраной 1, многократно циркулируют через патентуемый фильтрующий элемент и после достижения требуемой концентрации удаляются из циркуляционной системы установки мембранного разделения. В зависимости от состава и концентрации компонентов обрабатываемой жидкости и других технологических факторов, а также эксплуатационных характеристик полупроницаемой мембраны выход фильтрата составляет от 30 до 500 дм3/м2ч.

Обрабатываемая смесь может иметь рН среды 14 при температурах до 80°С. Мембранные фильтрующие элементы согласно настоящему изобретению рассчитаны на длительную (более 1 года) работу в щелочных средах при разделении технологических смесей, сточных вод и при промывках мембранных фильтрующих элементов.

Предлагаемый мембранный трубчатый фильтрующий элемент изготавливают следующим образом. Термореактивным связующим пропитывают ленты. Затем бобины лент устанавливают в станок намотки открытопористых трубок. Включают станок и подают в него дорны (жесткие оправки с фторопластовым покрытием). Дорны обматываются по спирали пропитанной лентой из смеси полипропиленовых (основа) и хлориновых (уток) нитей с перекрытием краев ленты внахлестку на 3-5 мм, образуя внутренний слой стенки открытопористой трубки. Натяжение ленты при обмотке с усилием 8-12 кг.

В другом варианте внутренний слой стенки открытопористой трубки выполняют надеванием на дорн пропитанного связующим рукава с полотняным переплетением полипропиленовых (основа) и хлориновых (уток) нитей.

На образованный внутренний слой стенки открытопористой трубки продольно раскладывают пропитанные связующим ленты полотняного плетения из смеси тех же нитей или из других щелочестойких материалов, например ленты из углеродных волокон. Поверх их по спирали производят обмотку пропитанной связующим ленту из смеси полипропиленовые (основа) и хлориновых (уток) нитей. Обмотка по спирали и раскладка лент производится преимущественно одновременно в одну стадию при конвейерной подаче в станок дорнов. Затем дорн со сформированной на нем открытопористой трубкой снимают со станка и помещают в термокамеру, где производят отверждение связующего. Полученную открытопористую трубку снимают с дорна, обрезают в размер и на внутреннюю поверхность ее наносят ровный, тонкий (200-400 мкм) слой раствора щелочестойкого полимера для получения полупроницаемой мембраны. Далее трубку с нанесенным раствором опускают в высадительную ванну (вода), где происходит отверждение мембранообразующего материала и образование полупроницаемой мембраны.

В другом варианте сначала из пучка открытопористых трубок получают их блок путем заливки концов трубок термореактивным компаундом и отверждением его с образованием крепежных обойм 6 и 7. Затем на внутреннюю поверхность всех трубок одновременно наносят раствор мембраннообразующего полимера и получают многотрубный фильтрующий элемент (фиг.2, 3).

Согласно изобретению длина открытопористых трубок находится в пределах от 2 до 3 м.

Водопроницаемость открытопористых трубок мембранного фильтрующего элемента согласно настоящему изобретению при температуре 25°С и давлении 0,1 МПа находится в пределах от 30 до 100 м3/м2ч.

Водопроницаемость и селективность разделения по компонентам жидких сред зависят от их состава, условий осуществления процесса и свойств полупроницаемой мембраны в фильтрующем элементе.

Пример 1. Плоские ленты (артикул С3132 Г17) с полотняным переплетением гладких комплексных полипропиленовых (основа) и хлориновых (уток) нитей шириной 20-25 мм, толщиной 200-250 мкм и рукава (артикул С950 Г7а) того же переплетения из той же смеси нитей пропитывают связующим, состоящим из 87,20 мас.% эпоксидной смолы марки ЭД-20 (ГОСТ 10587-84) и 12,80 мас.% метафенилендиамина (ТУ 6-36-0204229-260-89), обеспечивая массовое соотношение: лента 70-80%, связующее 30-20%. Бобины пропитанных лент размещают на вертлюгах для спиральной намотки и в приспособлениях для продольной раскладки станка намотки открытопористых трубок. Дорны (калиброванные металлические оправки, покрытые фторопластом, наружный диаметр 13,5 мм, длина 2 м) на конвейере соединяют последовательно друг с другом и подаются в первую зону намотки, где по спирали обматываются плоской лентой с перекрытием краев внахлестку на 2-5 мм и образуется внутренний слой стенки открытопористой трубки. В другом варианте внутренний слой формируют надеванием на дорн указанного выше рукава. Далее вокруг полученного внутреннего слоя продольно раскладываются те же ленты, образуя промежуточный слой стенки открытопористой трубки, который затем обматывается по спирали плоской лентой из смеси полипропиленовых (основа) и хлориновых (уток) нитей с образованием наружного слоя стенки открытопористой трубки. Дорны рассоединяют, помещают в термокамеру для отверждения связующего при температуре 65-75°С в течение 4-5 ч. Затем дорны охлаждают, полученные открытопористые трубки снимают с дорнов, обрезают в размер. Масса 1 погонного метра полученной трубки составляет 40-45 г, водопроницаемость при давлении 0,1 МПа и температуре 25°С - 50-150 м3/м2ч. На внутреннюю поверхность полученной открытопористой трубки наносят толщиной 200-400 мкм слой раствора фторопласта марки Ф-42Л (ГОСТ 25428-82) с помощью самоцентрирующего формователя при скорости полива 2-5 см/с. Затем трубку опускают в воду при температуре помещения на 30-40 мин для высаждения мембранообразующего полимера с образованием полупроницаемой мембраны. Полученный мембранный фильтрующий элемент отмывают водой от остатков растворителя и порообразователей, обрабатывают раствором глицерина для предотвращения изменения эксплуатационных свойств при хранении на воздухе, затем испытывают на водопроницаемость и другие свойства.

При использовании 18-22% растворов фторопласта Ф 42Л в диметилформамиде, диметилацетамиде или метил-пирролидоне с добавками порообразователей получены трубчатые ультрафильтры с водопроницаемостью при давлении 0,2 МПа и температуре 25°С в пределах от 200 до 700 дм3/м2ч. Молекулярная масса задерживаемых веществ 15-30 кД. Производительность этих ультрафильтров по фильтрату при обработке отработанного щелочного моющего раствора с рН среды 12, при давлении 0,2 МПа и температуре 60°С составляет 60-90 дм3/м2ч, селективность разделения по нефтепродуктам 95-99%. Через 8 месяцев пребывания таких ультрафильтров в водном растворе едкого натра при рН 13 и температуре 80°С не отмечалось существенных изменений их эксплуатационных свойств.

Пример 2. Способ получения трубчатого мембранного фильтрующего элемента, как в примере 1, но для изготовления полупроницаемой мембраны использовали 8-12% растворы фторопласта Ф 42Л в диметилформамиде, метил-пирролидоне или ацетоне с порообразующими добавками (поливинилпирролидон, изопропиловый спирт, вода, уксусная кислота или другие). При этом получены трубчатые микрофильтры с размерами пор 0,2; 0,45 и 0,60 мкм и водопроницаемостью при давлении 0,1 МПа и температуре 25°С в пределах от 1 до 5 м3/м2ч.

Пример 3. Способ получения трубчатого мембранного фильтрующего элемента, как в примере 1, но между внутренним и наружным слоями стенки открытопористой трубки, выполненными из смеси полипропиленовых и хлориновых нитей, продольно, концентрично оси трубки раскладываются тканые ленты из углеродного волокна (ТУ 6-12-31-749-90), концентрация связующего в которых составляет 25 мас.%. Полученная щелочестойкая открытопористая трубка имела большую жесткость и водопроницаемость при давлении 0,1 МПа и температуре 25°С - 96 м3/м2ч. На внутреннюю поверхность этой трубки наносили 16%-ный раствор поливинилхлорида в диметилформамиде с добавкой 0,4 мас.% простого элигоэфира, содержащего оксиалкильные группы. Полученный щелочестойкий ультрафильтр имел водопроницаемость при давлении 0,2 МПа и температуре 25°С - 480 дм3/м2ч. При ультрафильтрации отработанного щелочного моющего раствора с рН среды 12,6 при давлении 0,2 МПа и температуре 60°С производительность по фильтрату составляла 80 дм3/м2ч, селективность разделения по нефтепродуктам - 96%.

Пример 4. Способ получения трубчатого мембранного фильтрующего элемента, как в примере 1, но на внутреннюю поверхность открытопористой трубки наносят 21 мас.% раствор ароматического полисульфона в метил-пирролидоне с добавкой уксусной кислоты и простого олигоэфира, содержащего оксиалкильные группы. Полученный ультрафильтр имел водопроницаемость при давлении 0,2 МПа и температуре 25°С - 320 дм3/м2ч.

Пример 5 (согласно прототипу). Для сравнения получают трубчатый мембранный фильтрующий элемент по способу-прототипу. На дорн надевают пропитанный рукав (артикул С950 Г7) полотняного переплетения полиэтилен терефталатных нитей, содержащий 35 мас.% связующего. Рукав плотно обматывают по спирали пропитанной лентой бумаги ЛЭ 120К (ТУ 533-846-00248645-95), состоящей из смеси 4:1 (по массе) полиэтилентерефталатных и поливинилспиртовых волокон и содержащей 25 мас.% связующего, а поверх нее - пропитанной тканой лентой (ГОСТ 5937-81) из стеклонитей, содержащей 22 мас.% связующего. Дорн с намотанной открытопористой трубкой помещают в термокамеру, где отверждается связующее при температуре 70°С в течение 5 ч. Полученная открытопористая трубка имела водопроницаемость при давлении 0,1 МПа и температуре 25°С - 116 м3/м2ч, а ультрафильтры с мембраной из фторопласта Ф 42Л на ее основе при давлении 0,2 МПА - 540 м3/м2ч. Производительность по фильтрату при обработке отработанного моющего раствора при давлении 0,2 МПа и температуре 60°С составляла 75 дм3/м2ч, селективность разделения по нефтепродуктам - 96%. Через 3 месяца пребывания такого ультрафильтра в водном растворе едкого натра при рН среды 13 и температуре 80°С открытопористая трубка становилась хрупкой, а ультрафильтр непригодным для дальнейшего использования.

Из приведенных примеров следует, что выполнение внутреннего и наружного слоя стенки открытопористой трубки мембранного фильтрующего элемента, являющейся опорой и частично армирующим материалов для непрочной в механическом отношении полупроницаемой мембраны, лентами и рукавами полотняного плетения из смеси полипропиленовых и хлориновых нитей, имеющих высокую водостойкость и устойчивость к действию щелочей, кислот, солей гнилостных организмов, по сравнению с известными устройствами мембранных трубчатых фильтрующих элементов позволяет надежно длительно сохранять эксплуатационные свойства мембранного фильтрующего элемента, что немаловажно для любого вида техники.

Особая структура применяемых лент, а именно: по основе полипропиленовые, по утку хлориновые нити, также способствуют обеспечению большей надежности мембранного трубчатого фильтрующего элемента, потому что в получаемой из них конструкции мембранного фильтрующего элемента согласно настоящему изобретению при осуществлении баромембранных процессов фильтрации силовые нагрузки приходятся на более прочные полипропиленовые нити.

Хлориновые нити в лентах имеют высокую адгезию ко многим материалам, поэтому мембранные фильтрующие элементы согласно настоящему изобретению могут иметь мембрану практически из любого полимера, а значит, и очень широкий ассортимент по виду полупроницаемых мембран и размерам пор.

Полипропилен и поливинилхлорид, из которых получают используемые в настоящем изобретении ленты, являются многотоннажными и недорогими полимерами. Ленты на их основе в 2,5-3 раза дешевле, чем ленты, например, на основе углеродных волокон. Это благоприятно сказывается на себестоимости получаемых согласно настоящему изобретению мембранных трубчатых фильтрующих элементов.

Предлагаемый способ получения мембранных трубчатых фильтрующих элементов прост и выполняется при небольших энергетических затратах.

Таким образом, использование заявляемого изобретения позволяет улучшить свойства мембранных трубчатых фильтрующих элементов, расширить их ассортимент и существенно уменьшить затраты на их производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИСУЛЬФОНОВОЙ МЕМБРАНОЙ | 2010 |

|

RU2438768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО МИКРОФИЛЬТРА С ФТОРПОЛИМЕРНОЙ МЕМБРАНОЙ | 2010 |

|

RU2432987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНЫХ МЕМБРАН ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2158625C1 |

| МЕМБРАННЫЙ ТРУБЧАТЫЙ МОДУЛЬ | 2006 |

|

RU2314148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИМЕРНОЙ МЕМБРАНОЙ | 2012 |

|

RU2483789C1 |

| СПОСОБ ЗАДЕЛКИ КОНЦОВ ПУЧКА ОТКРЫТОПОРИСТЫХ ТРУБОК ПРИ ИЗГОТОВЛЕНИИ БЛОЧНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2316386C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2192301C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ УЛЬТРАФИЛЬТРОВ ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ РАСТВОРА КАТОФОРЕЗНОЙ ГРУНТОВКИ | 2003 |

|

RU2241528C1 |

| МЕМБРАННЫЙ УЛЬТРАМИКРОФИЛЬТРАЦИОННЫЙ РУЛОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2320402C2 |

Изобретение относится к мембранным трубчатым элементам и способам их получения для осуществления микро-, ультра-, нано- и диафильтрации в перекрестно-точном режиме. Технический результат - повышенная устойчивость мембранных фильтрующих элементов в щелочных средах, расширение их ассортимента, сокращение затрат на их производство. Мембранный трубчатый элемент содержит многослойную открытопористую трубку с полупроницаемой щелочестойкой полимерной мембраной на ее внутренней поверхности. Внутренний и наружный слои стенки открытопористой трубки выполнены пропитанными термореактивным связующим лентами из смеси полипропиленовых (основа) и хлориновых (уток) нитей, которые формируют намоткой и раскладкой лент, используя жесткий дорн. 2 н.п. ф-лы, 3 ил.

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| US 4747946 А, 31.05.1988 | |||

| БЕТОННАЯ СМЕСЬ | 1986 |

|

SU1374704A1 |

| US 4214612 А, 29.07.1980 | |||

| Связка на основе меди для алмазного инструмента | 1986 |

|

SU1397268A1 |

| Генератор электромагнитной развертки | 1985 |

|

SU1325672A1 |

| Конвейер | 1987 |

|

SU1532459A1 |

Авторы

Даты

2006-12-20—Публикация

2005-03-03—Подача