Область техники, к которой относится изобретение

[1] Настоящее изобретение предлагает способ гидрообработки продукта низкотемпературного синтеза Фишера-Тропша и, в частности, способ получения высококачественного дизельного топлива, имеющего низкую температуру текучести, посредством гидрообработки полнофракционного продукта низкотемпературного синтеза Фишера-Тропша.

Уровень техники, к которой относится изобретение

[2] В связи с уменьшением нефтяных ресурсов и все более строгими законами и положениями о защите окружающей среды в странах мира технологическая разработка альтернативных чистых источников энергии привлекает все большее внимание, причем значительное внимание уделяется технологии синтеза Фишера-Тропша, потому что она может использоваться для производства высококачественного чистого топлива из угля, природного газа, биомассы и другого сырья. Технология синтеза Фишера-Тропша включает технологию высокотемпературного синтеза Фишера-Тропша и технологию низкотемпературного синтеза Фишера-Тропша в зависимости от температуры реакции. Состав продукта синтеза Фишера-Тропша значительно отличается от состава нефтепродукта и вследствие ограничения правил Андерсона-Шульца-Флори его основные продукты включают углеводороды C4-C70 и небольшое количество сложной смеси, содержащей кислородсодержащее соединение с низкомолекулярным ароматическим углеводородом без серы, азота и металла. Продукт низкотемпературного синтеза Фишера-Тропша главным образом состоит из парафина с неразветвленной цепью и олефина и содержит небольшое количество кислородсодержащего соединения; кроме того, продукт содержит приблизительно 40% воска, его температура текучести является чрезмерно высокой, хотя его цетановое число выше 70; и продукт имеет неудовлетворительные свойства текучести при низкой температуре и не может использоваться непосредственно в качестве топлива для транспортных средств. Кроме того, все фракции продукта синтеза Фишера-Тропша должны подвергаться соответствующей гидрообработке и улучшению характеристик для получения высококачественного продукта.

[3] Одна из основных целей технологии синтеза Фишера-Тропша представляет собой производство высококачественного дизельного топлива. Продукт низкотемпературного синтеза Фишера-Тропша содержит высокомолекулярный парафин с неразветвленной цепью, имеет высокую температуру текучести, низкую плотность и другие характеристики; соответственно фракция дизельного топлива после гидрообработки имеет высокую температуру текучести и низкую плотность и не может непосредственно продаваться в качестве товарного дизельного топлива. Кроме того, продукт содержит определенное количество олефиновых углеводородов, которые могут приводить к закоксовыванию и инактивации катализатора, потому что катализатор легко может локально высвобождать большое количество тепла в процессе гидрообработки и конверсии; и чрезмерное высвобождение тепла может вызывать быстрое повышение температуры слоя катализатора, что плохо для регулирования температуры слоя. Таким образом, должен быть разработан соответствующий способ обработки продукта низкотемпературного синтеза Фишера-Тропша в целях получения продукта, представляющего собой высококачественное дизельное топливо.

[4] Патент США № US6858127 описывает способ получения среднего дистиллята и данный способ включает следующие стадии: гидрокрекинг по меньшей мере одной части синтезированной нефти, отделение содержащихся в нем керосиновых фракций и фракций дизельного топлива, гидрокрекинг хвостовой фракции нефти и керосиновых фракций и фракций дизельного топлива в отделенном продукте, причем плотность фракций дизельного топлива составляет 0,78 г/см3, и температура текучести составляет от -28 до 0°C. Недостаток данного способа заключается в том, что плотность фракций дизельного топлива является низкой и не может достигать показателя дизельного топлива для транспортных средств.

[5] Патентная заявка КНР № CN 200510068183.1 предлагает технологический способ осуществления гидрообработки и повышения качества продукта синтеза Фишера-Тропша. Согласно данному способу осуществляется гидрообработка трех компонентов, включая высокотемпературный конденсат, низкотемпературный конденсат и синтетический воск, получаемых посредством естественного разделения продуктов реакции синтез Фишера-Тропша, причем высокотемпературный конденсат и низкотемпературный конденсат вводятся в реактор гидрообработки после смешивания и вступают в процессы гидродеоксигенации, насыщения олефинов и другие реакции при температуре от 250 до 420°C в присутствии водорода (парциальное давление водорода составляет от 2,0 до 15,0 МПа) и катализатора гидроочистки; продукт после гидрирования поступает в ректификационную колонну и разделяется на нафту, дизельное топливо и тяжелую фракцию нефти. Тяжелая фракция нефти и синтетический воск поступают в реактор изокрекинга после смешения и вступают в реакцию изокрекинга при температуре от 300 до 450°C в присутствии водорода (парциальное давление водорода составляет от 2,0 до 15,0 МПа) и катализатора. Продукт после изокрекинга разделяется на нафту, дизельное топливо и хвостовую фракцию нефти после фракционирования. Хвостовая фракция нефти рециркулирует обратно в реактор изокрекинга для продолжения крекинга или используется в качестве углеводородной основы смазочного масла. Выход дизельного топлива в качестве продукта, производимого данным способом, составляет более чем 85 маc.%, и цетановое число превышает 80. Кроме того, недостаток данного способа заключается в том, что катализатор может легко закоксовываться, если конденсат Фишера-Тропша направляется в реактор каталитической гидроочистки, соответственно повышается скорость инактивации, и рабочий цикл очистки сокращается; и синтетический воск поступает в реактор гидрокрекинга без гидроочистки, и в результате этого увеличиваются капитальные расходы на гидрокрекинг.

[6] Патентная заявка КНР № CN 200710065309 описывает способ гидрообработки синтетической нефти Фишера-Тропша, и данный способ включает следующие стадии: сначала осуществляется гидрообработка полнофракционной синтетической нефти Фишера-Тропша, затем происходит отделение фракции дизельного топлива 1 от продукта, гидрокрекинг хвостовой фракции нефти и повторное отделение фракции дизельного топлива 2 от продукта гидрокрекинга, причем температура текучести фракции дизельного топлива 1 находится в интервале от 2 до 5°C, и температура текучести фракции дизельного топлива 2 составляет -50°C. Данный способ может производить одну часть дизельного топлива, имеющего низкую температуру текучести, но является сложным процессом; и процесс включает две системы разделения, что увеличивает стоимость.

[7] Публикация патента КНР № CN 10320527A описывает способ превращения продукта синтеза Фишера-Тропша в нафту, дизельное топливо и сжиженный нефтяной газ. Данный способ включает следующие стадии: сначала гидроочистка синтетической нефти и воска Фишера-Тропша, гидрокрекинг хвостовой фракции нефти после очистки, осуществление реакции гидродепарафинизации тяжелых компонентов дизельного топлива для получения дизельного топлива, имеющего низкую температуру текучести. Данный способ является сложным и получаемое в качестве продукта дизельное топливо имеет низкую плотность и не может удовлетворять показателям дизельного топлива для транспортных средств.

Сущность изобретения

[8] С учетом описанных выше проблем одна задача настоящего изобретения заключается в том, чтобы предложить способ гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша для получения синтетического дизельного топлива, имеющего низкую температуру текучести; причем данный способ гидрообработки должен представлять собой простой процесс с низким потреблением энергии, а синтезированное дизельное топливо должно иметь относительно высокую плотность.

[9] Для решения вышеупомянутой задачи, в соответствии с одним вариантом осуществления настоящего изобретения предлагается способ гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша, причем данный способ включает:

[10] 1) смешивание воска Фишера-Тропша с серосодержащим жидким катализатором в определенной пропорции, введение получаемой в результате смеси в контакт с водородом, введение водородсодержащей смеси в первую реакционную зону, содержащую катализатор предварительной обработки путем гидрирования, подачу выходящего потока из первой реакционной зоны во вторую реакционную зону, содержащую катализатор гидрокрекинга, и осуществление реакции гидрокрекинга;

[11] 2) подачу продукта гидрокрекинга из второй реакционной зоны и нафты и дизельного топлива Фишера-Тропша в третью реакционную зону, содержащую катализатор гидроочистки, осуществление реакции гидроочистки; подачу выходящего потока от реакции гидроочистки в четвертую реакционную зону, содержащую катализатор гидроизомеризации, понижающей температуру текучести, и осуществление реакции изомеризации, понижающей температуру текучести; и

[12] 3) подачу выходящего потока из четвертой реакционной зоны в газо-жидкостную сепарационную систему C для получения обогащенного водородом газа и жидких продуктов, рециркуляция обогащенного водородом газа, введение жидких продуктов в дистилляционную систему D для получения нафты, дизельного топлива и хвостовой фракции нефти и возвращение хвостовой фракции нефти во вторую реакционную зону.

[13] В классе данного варианта осуществления серосодержащий жидкий катализатор на стадии 1) представляет собой низкосортное дизельное топливо от каталитического крекинга или дизельное топливо от коксования; и серосодержащий жидкий катализатор составляет от 20 до 50 мас.% общей массы серосодержащего жидкого катализатора и воска Фишера-Тропша.

[14] В классе данного варианта осуществления на стадии 1) предварительная обработка путем гидрирования осуществляется в следующих условиях: температура реакции составляет от 300 до 370°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,5 до 2,0 ч-1; и объемное соотношение водорода и нефти составляет от 500 до 1500.

[15] В классе данного варианта осуществления на стадии 1) реакция гидрокрекинга осуществляется в следующих условиях: температура реакции составляет от 330 до 410°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 600 до 1500.

[16] В классе данного варианта осуществления на стадии 2), реакция гидроочистки осуществляется в следующих условиях: температура реакции составляет от 280 до 340°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 500 до 1200.

[17] В классе данного варианта осуществления на стадии 2), реакция изомеризации, понижающей температуру текучести, осуществляется в следующих условиях: температура реакции составляет от 280 до 400°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 400 до 1200.

[18] В классе данного варианта осуществления катализатор предварительной обработки путем гидрирования или гидроочистки содержит носитель, выбранный из оксида алюминия или кремнийсодержащего оксида алюминия, и активный металл для гидрирования, нанесенный на носитель; активный металл для гидрирования включает, по меньшей мере, два активных компонента, представляющих собой неблагородные металлы VIБ группы и/или VIII группы; и содержание оксидов активных металлов составляет от 25 до 40 мас.% общей массы катализатора.

[19] В классе данного варианта осуществления катализатор гидрокрекинга содержит в качестве носителя кислый материал, выбранный из аморфных оксидов кремния и алюминия, молекулярного сита или их смеси, и активный металл для гидрирования, который представляет собой сочетание металла VIБ группы, включая молибден (Mo) и вольфрам (W), и металл VIII группы, включая кобальт (Co), никель (Ni), платину (Pt) и палладий (Pd). Содержание оксидов активных металлов составляет от 25 до 40 мас.% общей массы катализатора.

[20] В классе данного варианта осуществления носитель катализатора гидрокрекинга представляет собой сочетание аморфных оксидов кремния и алюминия и одно или несколько веществ, выбранных из молекулярного сита типа Y, молекулярного сита типа β, молекулярного сита типа ZSM и молекулярного сита типа SAPO; и активный металл для гидрирования представляет собой сочетание W-Ni, Mo-Ni или Mo-Co.

[21] В классе данного варианта осуществления хвостовую фракцию нефти, отделенную на стадии 3), полностью или частично повторно подают во вторую реакционную зону для гидрокрекинга.

[22] Преимущества способа гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша согласно настоящему изобретению заключаются в следующем: способ согласно настоящему изобретению в полной мере обеспечивает полное использование характеристик продукта синтеза Фишера-Тропша и может повышать плотность синтетического дизельного топлива, одновременно обеспечивая подходящую скорость технологического потока и легирование жидкого катализатора в определенной пропорции; и поскольку катализаторы гидроочистки, гидрокрекинга и изомеризации представляют собой катализаторы на основе неблагородных металлов, требуется H2S, который может сохраняться в определенной концентрации в рециркулирующем водороде, чтобы поддерживать активность катализатора в процессе реакции; при этом продукт синтеза Фишера-Тропша не содержит серу, а жидкий катализатор, добавляемый согласно настоящему изобретению, содержит серу, играющую роль вулканизирующего вещества. Кроме того, легкие компоненты Фишера-Тропша также содержат в определенном количестве олефины и небольшое количество кислородсодержащих соединений, которые могут производить большое количество тепла, если они подвергаются индивидуальной гидроочистке, и легко приводить к закоксовыванию и инактивации катализатора вследствие чрезмерного локального высвобождения тепла катализатора; и это чрезмерное тепловыделение может также приводить к быстрому повышению температуры слоя катализатора, что является отрицательным моментом для регулирования температуры слоя; таким образом, должно вводиться большое количество холодного водорода для регулирования температуры. Воск Фишера-Тропша, содержащий небольшое количество ненасыщенных олефинов, подвергается предварительной обработке путем гидрирования и гидрокрекинга согласно настоящему изобретению; выходящий поток играет роль в аккумулировании тепла, и в результате этого обеспечивается тепло и обогащенный водородом газ для реакции гидроочистки, и образуется "тепловая ловушка", аккумулируя тепло для гидроочистки. Это является благоприятным фактором для регулирования температуры слоя катализатора, значительно уменьшает количество отводящего тепло охлаждающего водорода, требуемого для секции гидроочистки, а также уменьшает потребление энергии. Благодаря данному способу повышается плотность синтетического дизельного топлива, понижается температура текучести, и синтетическое дизельное топливо достигает показателей дизельного топлива для транспортных средств.

Краткое описание чертежей

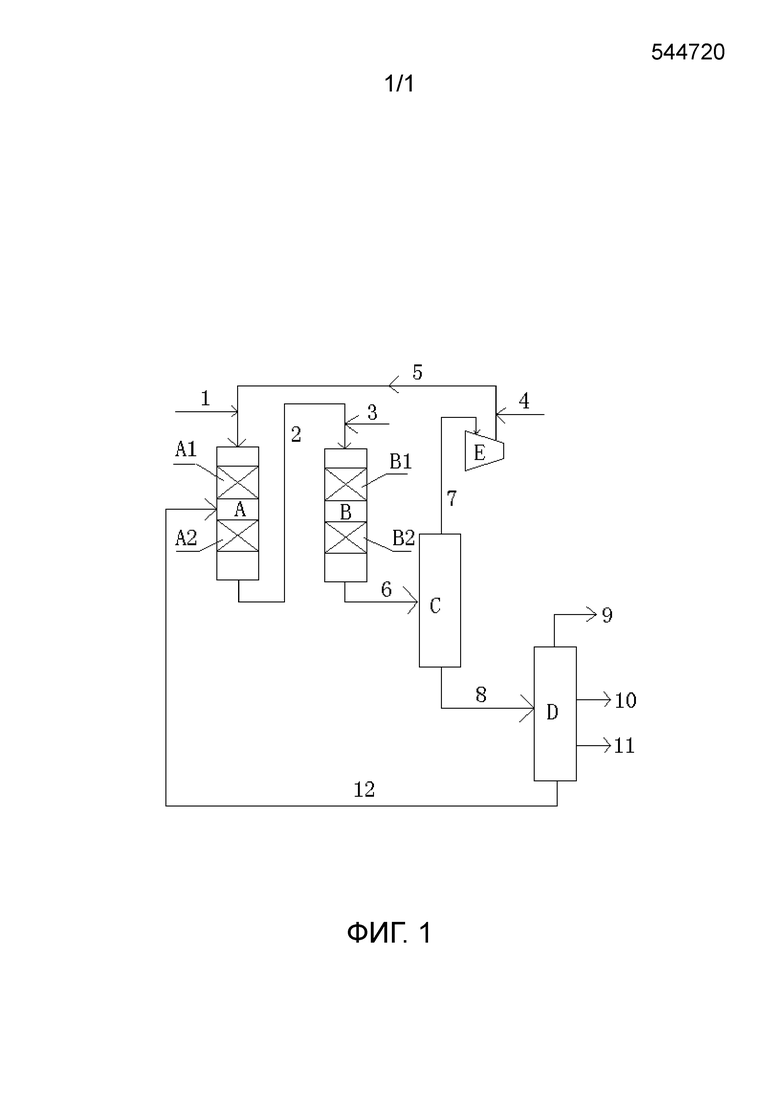

[23] Фиг. 1 представляет собой блок-схему способа гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша согласно одному варианту осуществления настоящего изобретения.

Подробное описание вариантов осуществления

[24] Следующее описание в сочетании с фиг. 1 дополнительно и подробно представляет способ гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша.

[25] Как представлено на чертеже, первый реактор A содержит первую реакционную зону A1 и вторую реакционную зону A2 в продольном направлении; катализатор предварительной обработки путем гидрирования располагается на слое первой реакционной зоны A1, и катализатор гидрокрекинга располагается на слое второй реакционной зоны A2; и обогащенный водородом газ вводится внутрь через трубу 5 из верхней части первого реактора A. 1) Воск Фишера-Тропша и серосодержащий жидкий катализатор смешиваются друг с другом, а затем смешиваются друг с обогащенным водородом газом после введения в первый реактор A через трубу 1; сначала смесь подвергается предварительной обработке путем гидрирования в первой реакционной зоне A1, и после реакции выходящий поток поступает во вторую реакционную зону A2 для осуществления гидрокрекинга.

[26] 2) Второй реактор B содержит третью реакционную зону B1 и четвертую реакционную зону B2 в продольном направлении; и катализатор гидроочистки помещается на слой третьей реакционной зоны B1, а катализатор гидрокрекинга помещается на слой четвертой реакционной зоны B2.

[27] 3) Подвергнутый крекингу продукт из второй реакционной зоны A2 смешивается с легкими компонентами Фишера-Тропша (дизельное топливо и нафта Фишера-Тропша) через трубу 3 и поступают в третью реакционную зону B1 второго реактора B через трубу 2 для реакции гидроочистки; продукт после очистки поступает в четвертую реакционную зону для осуществления реакции гидроизомеризации, понижающей температуру текучести. Продукт после реакции гидроизомеризации, понижающей температуру текучести, поступает в газожидкостный сепаратор C через трубу 6, компоненты газовой фазы (представляющие собой, главным образом, водород и содержащие при этом сероводород) поступают в циркуляционный компрессор E через трубу 7; обогащенный водородом газ после сжатия смешивается со свежим водородом из трубы 4 и поступает внутрь c верхней части первого реактора A через трубу 5. Жидкофазные компоненты поступают в систему фракционирования D через трубу 8 для фракционирования и получения сухого газа 9, нафты 10, дизельного топлива 11 и хвостовой фракции нефти 12. Кроме того, хвостовая фракция нефти 12 рециркулирует полностью или частично во вторую реакционную зону A2 в первом реакторе A для рециркуляционного крекинга.

[28] Серосодержащий жидкий катализатор на стадии 1) представляет собой низкосортное дизельное топливо от каталитического крекинга и дизельное топливо от коксования; и серосодержащий жидкий катализатор составляет от 10 до 65 мас.% общей массы серосодержащего жидкого катализатора и воска Фишера-Тропша, в частности от 20 до 50 мас.%.

[29] На стадии 1) предварительная обработка путем гидрирования осуществляется в следующих условиях: температура реакции составляет от 280 до 390°C; парциальное давление водорода составляет от 2,0 до 15 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 300 до 2000.

[30] Предпочтительно предварительная обработка путем гидрирования осуществляется в следующих условиях: температура реакции составляет от 300 до 370°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,5 до 2,0 ч-1; и объемное соотношение водорода и нефти составляет от 500 до 1500.

[31] На стадии 1) реакция гидрокрекинга осуществляется в следующих условиях: температура реакции составляет от 300 до 450°C; парциальное давление водорода составляет от 2,0 до 15 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 300 до 2000.

[32] Предпочтительно на стадии 1) реакция гидрокрекинга осуществляется в следующих условиях: температура реакции составляет от 330 до 410°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и масла составляет от 600 до 1500.

[33] На стадии 2) реакция гидроочистки осуществляется в следующих условиях: температура реакции составляет от 250 до 380°C; парциальное давление водорода составляет от 2,0 до 15 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 300 до 2000. Предпочтительно, реакция гидроочистки осуществляется в следующих условиях: температура реакции составляет от 280 до 340°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 500 до 1200.

[34] На стадии 2) реакция изомеризации, понижающей температуру текучести, осуществляется в следующих условиях: температура реакции составляет от 250 до 450°C; парциальное давление водорода составляет от 2,0 до 15 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 300 до 2000. Предпочтительно реакция изомеризации, понижающей температуру текучести, осуществляется в следующих условиях: температура реакции составляет от 280 до 400°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 400 до 1200.

[35] Катализатор предварительной обработки путем гидрирования или гидроочистки содержит носитель, выбранный из оксида алюминия или кремнийсодержащего оксида алюминия, и активный металл для гидрирования, нанесенный на носитель; активный металл для гидрирования включает по меньшей мере два активных компонента, представляющих собой неблагородные металлы группы VIБ и/или VIII группы; и содержание оксидов активных металлов составляет от 10 до 50 мас.% общей массы катализатора, предпочтительно от 25 до 40 мас.%.

[36] Катализатор гидрокрекинга содержит в качестве носителя кислый материал, выбранный из аморфных двойных оксидов кремния и алюминия, молекулярного сита или их смеси, и активный металл для гидрирования, который представляет собой сочетание металла VIБ, включая молибден (Mo) и вольфрам (W), и металл VIII группы, включая кобальт (Co), никель (Ni), платину (Pt) и палладий (Pd). Содержание оксидов активных металлов составляет от 10 до 50 мас.% общей массы катализатора, предпочтительно, от 25 до 40 мас.%.

[37] Кислотный центр катализатора гидрокрекинга выполняет две функции, включая крекинг и изомеризацию, и его носитель может представлять собой один или несколько материалов, выбранных из молекулярного сита типа Y, молекулярного сита типа β, молекулярного сита типа ZSM и молекулярного сита типа SAPO. Кроме того, катализатор гидрокрекинга также содержит аморфные оксиды кремния и алюминия.

[38] Хвостовая фракция нефти, отделенная на стадии 3), может полностью или частично повторно подаваться во вторую реакционную зону для гидрокрекинга.

[39] Катализатор гидрокрекинга, используемый в способе согласно настоящему изобретению, может также представлять собой существующий товарный катализатор гидроочистки.

[40] Катализатор гидроизомеризации, понижающей температуру текучести, используемый на стадии 2), может представлять собой существующие товарные катализаторы гидроизомеризации, понижающей температуру текучести.

[41] Согласно настоящему изобретению серосодержащий жидкий катализатор содержит низкосортное дизельное топливо от каталитического крекинга или дизельное топливо от коксования.

[42] Для дополнительного разъяснения основных положений настоящего изобретения далее представлено подробное описание настоящего изобретения в связи с конкретным вариантом осуществления; однако настоящее изобретение не ограничивается представленным ниже вариантом осуществления.

Пример 1

[43] Низкотемпературный воск Фишера-Тропша смешивали с серосодержащим жидким катализатором, содержащим низкосортное дизельное топливо от каталитического крекинга, в соответствии с определенной массовой пропорцией. Низкосортное дизельное топливо от каталитического крекинга составляло 25% общей массы смеси. Свойства низкотемпературного воска Фишера-Тропша и жидкого катализатора, содержащего низкосортное дизельное топливо от каталитического крекинга, представлены в таблице 1. Смешанное сырье вводили в первый реактор A для смешения с обогащенным водородом газом, и смесь сначала подвергали предварительной обработке путем гидрирования в первой реакционной зоне A1, и затем реакцию гидрокрекинга осуществляли во второй реакционной зоне A2; продукты, полученные от реакции гидрокрекинга, вводили в третью реакционную зону B1 второго реактора B с дизельным топливом и нафтой Фишера-Тропша (см. в таблице 1 свойства дизельного топлива Фишера-Тропша) для осуществления реакции гидроочистки; продукты, полученные от реакции гидроочистки, вводили в четвертую реакционную зону B2 для реакции гидроизомеризации, понижающей температуру текучести; продукты, полученные от реакции, фракционировали с использованием системы фракционирования для получения фракции дизельного топлива № 1. См. в таблице 2 свойства фракции дизельного топлива № 1.

[44] Условия реакции предварительной обработки путем гидрирования: температура реакции составляла 350°C, давление реакции составляло 6,0 МПа, часовая объемная скорость жидкости (LHSV) составляла 1,0 ч-1, и объемное соотношение водорода и нефти составляло 1000. Условия гидрокрекинга: температура реакции составляла 380°C, давление реакции составляло 6,0 МПа, LHSV составляла 1,5 ч-1, и объемное соотношение водорода и нефти составляло 1000. Условия гидроочистки: температура реакции составляла 310°C, давление реакции составляло 6,0 МПа, LHSV составляла 3,0 ч-1, и объемное соотношение водорода и нефти составляло 1000. Условия гидроизомеризации, понижающей температуру текучести: температура реакции составляла 350°C, давление реакции составляло 6,0 МПа, LHSV составляла 3,0 ч-1 и объемное соотношение водорода и нефти составляло 1000.

Пример 2

[45] В данном примере использовали такое же смешанное сырье, как в примере 1, и смешанное сырье вводили в первый реактор A для смешивания с обогащенным водородом газом, и смесь сначала подвергали предварительной обработке путем гидрирования в первой реакционной зоне A1, и затем реакцию гидрокрекинга осуществляли во второй реакционной зоне A2; продукты, получаемые от реакции, гидрокрекинга, вводили в третью реакционную зону B1 второго реактора B с дизельным топливом и нафтой Фишера-Тропша (см. в таблице 1 свойства дизельного топлива Фишера-Тропша) для осуществления реакции гидроочистки; продукты, получаемые от реакции гидроочистки, вводили в четвертую реакционную зону B2 для реакции гидроизомеризации, понижающей температуру текучести; продукты, получаемые от реакции, фракционировали с использованием системы фракционирования для получения фракции дизельного топлива № 2. См. в таблице 2 свойства фракции дизельного топлива № 2.

[46] Условия реакции предварительной обработки путем гидрирования: температура реакции составляла 360°C, давление реакции составляло 8,0 МПа, часовая объемная скорость жидкости (LHSV) составляла 1,5 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидрокрекинга: температура реакции составляла 390°C, давление реакции составляло 8,0 МПа, LHSV составляла 2,0 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидроочистки: температура реакции составляла 330°C, давление реакции составляло 8,0 МПа, LHSV составляла 4,0 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидроизомеризации, понижающей температуру текучести: температура реакции составляла 360°C, давление реакции составляло 8,0 МПа, LHSV составляла 3,0 ч-1 и объемное соотношение водорода и нефти составляло 1200.

Пример 3

[47] Низкотемпературный воск Фишера-Тропша смешивали с серосодержащим жидким катализатором, включающим низкосортное дизельное топливо от каталитического крекинга, в соответствии с определенной массовой пропорцией. Низкосортное дизельное топливо от каталитического крекинга составляло 40% общей массы смеси. Смешанное сырье вводили в первый реактор A для смешивания с обогащенным водородом газом, и смесь сначала подвергали предварительной обработке путем гидрирования в первой реакционной зоне A1, и затем реакцию гидрокрекинга осуществляли во второй реакционной зоне A2; продукты, полученные от реакции гидрокрекинга, вводили в третью реакционную зону B1 второго реактора B с дизельным топливом и нафтой Фишера-Тропша (см. в таблице 1 свойства дизельного топлива Фишера-Тропша) для осуществления реакции гидроочистки; продукты, полученные от реакции гидроочистки, вводили в четвертую реакционную зону B2 для реакции гидроизомеризации, понижающей температуру текучести; продукты, полученные от реакции, фракционировали с использованием системы фракционирования для получения фракции дизельного топлива № 3. См. в таблице 2 свойства фракции дизельного топлива № 3.

[48] Условия реакции предварительной обработки путем гидрирования: температура реакции составляла 365°C, давление реакции составляло 8,0 МПа, часовая объемная скорость жидкости (LHSV) составляла 1,5 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидрокрекинга: температура реакции составляла 380°C, давление реакции составляло 8,0 МПа, LHSV составляла 2,0 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидроочистки: температура реакции составляла 330°C, давление реакции составляло 8,0 МПа, LHSV составляла 4,0 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидроизомеризации, понижающей температуру текучести: температура реакции составляла 360°C, давление реакции составляло 8,0 МПа, LHSV составляла 4,0 ч-1 и объемное соотношение водорода и нефти составляло 1200.

Пример 4

[49] Низкотемпературный воск Фишера-Тропша смешивали с серосодержащим жидким катализатором, содержащим низкосортное дизельное топливо от коксования, в соответствии с определенной массовой пропорцией. Низкосортное дизельное топливо от коксования составляло 40% общей массы смеси. Свойства жидкого катализатора, содержащего низкосортное дизельное топливо от коксования, представлены в таблице 1. Смешанное сырье вводили в первый реактор A для смешивания с обогащенным водородом газом, и смесь сначала подвергали предварительной обработке путем гидрирования в первой реакционной зоне A1, и затем реакцию гидрокрекинга осуществляли во второй реакционной зоне A2; продукты, полученные от реакции гидрокрекинга, вводили в третью реакционную зону B1 второго реактора B с дизельным топливом и нафтой Фишера-Тропша (см. в таблице 1 свойства дизельного топлива Фишера-Тропша) для осуществления реакции гидроочистки; продукты, полученные от реакции гидроочистки, вводили в четвертую реакционную зону B2 для реакции гидроизомеризации, понижающей температуру текучести; продукты, полученные от реакции, фракционировали с использованием системы фракционирования для получения фракции дизельного топлива № 4. См. в таблице 2 свойства фракции дизельного топлива № 4.

[50] Условия реакции предварительной обработки путем гидрирования: температура реакции составляла 365°C, давление реакции составляло 8,0 МПа, часовая объемная скорость жидкости (LHSV) составляла 1,5 ч-1, и объемное соотношение водорода и нефти составляло 1200. Условия гидрокрекинга: температура реакции составляла 380°C, давление реакции составляло 8,0 МПа, LHSV составляла 2,0 ч-1 и объемное соотношение водорода и нефти составляло 1200. Условия гидроочистки: температура реакции составляла 330°C, давление реакции составляло 8,0 МПа, LHSV составляла 4,0 ч-1 и объемное соотношение водорода и нефти составляло 1200. Условия гидроизомеризации, понижающей температуру текучести: температура реакции составляла 360°C, давление реакции составляло 8,0 МПа, LHSV составляла 4,0 ч-1 и объемное соотношение водорода и нефти составляло 1200.

Сравнительный пример 1

[51] Низкотемпературный воск Фишера-Тропша вводили в первый реактор A для смешивания с обогащенным водородом газом, и смесь сначала подвергали предварительной обработке путем гидрирования в первой реакционной зоне A1, и затем реакцию гидрокрекинга осуществляли во второй реакционной зоне A2; продукты, полученные от реакции гидрокрекинга, вводили в третью реакционную зону B1 второго реактора B с дизельным топливом и нафтой Фишера-Тропша (см. в таблице 1 свойства дизельного топлива Фишера-Тропша) для осуществления реакции гидроочистки; продукты, полученные от реакции гидроочистки, вводили в четвертую реакционную зону B2 для реакции гидроизомеризации, понижающей температуру текучести; продукты, полученные от реакции, фракционировали с использованием системы фракционирования для получения фракции дизельного топлива № 5. См. в таблице 2 свойства фракции дизельного топлива № 5.

[52] Условия реакции предварительной обработки путем гидрирования: температура реакции составляла 330°C, давление реакции составляло 8,0 МПа, часовая объемная скорость жидкости (LHSV) составляла 1,5 ч-1 и объемное соотношение водорода и нефти составляло 1000. Условия гидрокрекинга: температура реакции составляла 400°C, давление реакции составляло 8,0 МПа, LHSV составляла 1,5 ч-1, и объемное соотношение водорода и нефти составляло 1000. Условия гидроочистки: температура реакции составляла 330°C, давление реакции составляло 8,0 МПа, LHSV составляла 3,0 ч-1, и объемное соотношение водорода и нефти составляло 1000. Условия гидроизомеризации, понижающей температуру текучести: температура реакции составляла 360°C, давление реакции составляло 8,0 МПа, LHSV составляла 3,0 ч-1 и объемное соотношение водорода и масла составляло 1000.

Таблица 1 Свойства воска, дизельного топлива Фишера-Тропша и жидкого катализатора

Таблица 2 Свойства продуктов

[53] Как показывает таблица 2, когда жидкий катализатор легируется в определенной пропорции способом согласно настоящему изобретению, плотность фракции дизельного топлива, получаемого посредством преобразования продукта низкотемпературного синтеза Фишера-Тропша, составляет более чем 0,82 г/см3, содержание серы в ней составляет менее чем 10,0 мкг/г, и ее цетановое число больше 51, и в результате этого обеспечиваются показатели стандарта евро V. Кроме того, за счет способа согласно настоящему изобретению температура текучести получаемого дизельного топлива ниже 0°C, что может удовлетворять требованиям свойства низкотемпературной текучести дизельного топлива в местности с низкой температурой. Однако если воск Фишера-Тропша подвергается гидрокрекингу независимо, например, в пропорции 1, плотность получаемого дизельного топлива составляет только 0,7413 г/см3 и его плотность не может достигать показателей дизельного топлива для транспортных средств, и его температура текучести составляет только 2°C, что не может удовлетворять требованиям низкотемпературного дизельного топлива для местности с низкой температурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ТОПЛИВА | 2007 |

|

RU2414502C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ДИЗЕЛЬНОГО МАСЛА И РЕАКТИВНОГО ТОПЛИВА ПРИ ИСПОЛЬЗОВАНИИ СИНТЕТИЧЕСКОЙ НЕФТИ ОТ СИНТЕЗА ФИШЕРА-ТРОПША | 2016 |

|

RU2679662C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2016 |

|

RU2623088C1 |

| НЕФТЯНОЕ МАСЛО И СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО МАСЛА | 2007 |

|

RU2425859C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2519747C2 |

| КОМПОЗИЦИЯ ГАЗОЙЛЯ | 2007 |

|

RU2424278C2 |

| СПОСОБ ГИДРООБРАБОТКИ ПАРАФИНА И СПОСОБ ПРОИЗВОДСТВА БАЗОВОГО ТОПЛИВА | 2007 |

|

RU2443757C2 |

| КОМПОЗИЦИЯ ГАЗОЙЛЯ | 2007 |

|

RU2429281C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ И ДЕАРОМАТИЗАЦИИ УГЛЕВОДОРОДА В СУСПЕНЗИОННОМ РЕАКТОРЕ | 2017 |

|

RU2757916C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

Заявленное изобретение касается способа получения высококачественного дизельного топлива, имеющего низкую температуру текучести. Описан способ гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша, содержащий этапы, на которых: 1) смешивают воск Фишера-Тропша с серосодержащим жидким катализатором в определенной пропорции, причем серосодержащий жидкий катализатор представляет собой низкосортное дизельное топливо от каталитического крекинга или дизельное топливо от коксования; и серосодержащий жидкий катализатор составляет от 20 до 50 мас.% от общей массы серосодержащего жидкого катализатора и воска Фишера-Тропша, вводят в контакт получаемую в результате смесь с водородом, подают водородсодержащую смесь в первую реакционную зону, содержащую катализатор предварительной обработки путем гидрирования, подают выходящий поток из первой реакционной зоны во вторую реакционную зону, содержащую катализатор гидрокрекинга, и осуществляют реакцию гидрокрекинга; 2) подают продукт гидрокрекинга из второй реакционной зоны и нафту, и дизельное топливо Фишера-Тропша в третью реакционную зону, содержащую катализатор гидроочистки, проводят реакцию гидроочистки; подают выходящий поток от реакции гидроочистки в четвертую реакционную зону, содержащую катализатор гидроизомеризации, понижающей температуру текучести, и осуществляют реакцию изомеризации, понижающую температуру текучести; и 3) подают выходящий поток из четвертой реакционной зоны в газожидкостную сепарационную систему C для получения обогащенного водородом газа и жидких продуктов, рециркулируют обогащенный водородом газ, вводят жидкие продукты в дистилляционную систему D для получения нафты, дизельного топлива и хвостовой фракции нефти и возвращают хвостовую фракцию нефти во вторую реакционную зону. Технический результат - увеличение плотности синтезированного дизельного топлива, понижение температуры конденсации, и могут достигаться показатели автомобильного дизельного топлива. 8 з.п. ф-лы, 5 пр., 2 табл., 1 ил.

1. Способ гидрообработки продуктов низкотемпературного синтеза Фишера-Тропша, содержащий этапы, на которых:

1) смешивают воск Фишера-Тропша с серосодержащим жидким катализатором в определенной пропорции, причем серосодержащий жидкий катализатор представляет собой низкосортное дизельное топливо от каталитического крекинга или дизельное топливо от коксования; и серосодержащий жидкий катализатор составляет от 20 до 50 мас.% от общей массы серосодержащего жидкого катализатора и воска Фишера-Тропша, вводят в контакт получаемую в результате смесь с водородом, подают водородсодержащую смесь в первую реакционную зону, содержащую катализатор предварительной обработки путем гидрирования, подают выходящий поток из первой реакционной зоны во вторую реакционную зону, содержащую катализатор гидрокрекинга, и осуществляют реакцию гидрокрекинга;

2) подают продукт гидрокрекинга из второй реакционной зоны и нафту, и дизельное топливо Фишера-Тропша в третью реакционную зону, содержащую катализатор гидроочистки, проводят реакцию гидроочистки; подают выходящий поток от реакции гидроочистки в четвертую реакционную зону, содержащую катализатор гидроизомеризации, понижающей температуру текучести, и осуществляют реакцию изомеризации, понижающую температуру текучести; и

3) подают выходящий поток из четвертой реакционной зоны в газожидкостную сепарационную систему C для получения обогащенного водородом газа и жидких продуктов, рециркулируют обогащенный водородом газ, вводят жидкие продукты в дистилляционную систему D для получения нафты, дизельного топлива и хвостовой фракции нефти и возвращают хвостовую фракцию нефти во вторую реакционную зону.

2. Способ по п. 1, в котором на стадии 1) предварительную обработку путем гидрирования осуществляют в следующих условиях: температура реакции составляет от 300 до 370°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,5 до 2,0 ч-1; и объемное соотношение водорода и нефти составляет от 500 до 1500.

3. Способ по п. 1, в котором на стадии 1) реакцию гидрокрекинга осуществляют в следующих условиях: температура реакции составляет от 330 до 410°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 600 до 1500.

4. Способ по п. 1, в котором на стадии 2) реакцию гидроочистки осуществляют в следующих условиях: температура реакции составляет от 280 до 340°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 500 до 1200.

5. Способ по п. 1, в котором на стадии 2) реакцию изомеризации, понижающую температуру текучести, осуществляют в следующих условиях: температура реакции составляет от 280 до 400°C; парциальное давление водорода составляет от 4,0 до 10 МПа; объемная скорость составляет от 0,4 до 6,0 ч-1; и объемное соотношение водорода и нефти составляет от 400 до 1200.

6. Способ по п. 1, в котором катализатор предварительной обработки путем гидрирования или гидроочистки содержит носитель, выбранный из оксида алюминия или кремнийсодержащего оксида алюминия, и активный металл для гидрирования, нанесенный на носитель; активный металл для гидрирования содержит по меньшей мере два активных компонента из неблагородных металлов группы VIБ и/или VIII группы; и содержание оксидов активных металлов составляет от 25 до 40 мас.% от общей массы катализатора.

7. Способ по п. 1, в котором катализатор гидрокрекинга содержит в качестве носителя кислый материал, выбранный из аморфных оксида кремния и оксида алюминия, молекулярного сита или их смеси, и активный металл для гидрирования, который представляет собой сочетание металла VIБ группы , включая молибден (Mo) и вольфрам (W), и металл VIII группы, включая кобальт (Co), никель (Ni), платину (Pt) и палладий (Pd); и содержание оксидов активных металлов составляет от 25 до 40 мас.% от общей массы катализатора.

8. Способ по п. 7, в котором носитель катализатора гидрокрекинга представляет собой сочетание аморфных оксида кремния и оксида алюминия и одно или несколько веществ, выбранных из молекулярного сита типа Y, молекулярного сита типа β, молекулярного сита типа ZSM и молекулярного сита типа SAPO; и активный металл для гидрирования представляет собой сочетание W-Ni, Mo-Ni или Mo-Co.

9. Способ по п. 1, в котором хвостовую фракцию нефти, отделенную на стадии 3), полностью или частично повторно подают во вторую реакционную зону для гидрокрекинга.

| US 2002146358 A1, 10.10.2002 | |||

| CN 101210198 A, 02.07.2008 | |||

| CN 101821364 A, 01.09.2010 | |||

| Способ распределения нагрузки параллельно работающих полупроводниковых выпрямителей | 1974 |

|

SU635557A1 |

| EA 17519 B1, 30.01.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ ТЯЖЕЛОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ, ПОЛУЧЕННЫХ СПОСОБОМ ФИШЕРА-ТРОПША, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2283857C2 |

Авторы

Даты

2018-04-11—Публикация

2016-02-01—Подача