Изобретение относится к способу получения моторных топлив из смесевого сырья, содержащего прямогонные среднедистиллятные фракции нефтяного происхождения и керосино-газойлевые фракции синтетической нефти с получением базовых компонентов дизельных топлив для арктических условий и авиационных керосинов.

В последнее время ужесточились требования к качеству моторных топлив по содержанию серы, азота и ароматических углеводородов. Это привело к росту разработок по производству базовых моторных топлив из альтернативных возобновляемых сырьевых ресурсов. Одним из способов получения экологически чистого сырья для производства моторных топлив является метод синтеза Фишера-Тропша, предусматривающий использование оксида углерода и водорода с заданным соотношением (синтез-газ) в качестве исходных компонентов, получаемых газификацией биомассы, природного или попутного нефтяного газов, угля, сланцев и т.д. Синтез-газ пропускают через слой катализатора и в зависимости от состава катализатора и технологических параметров процесса получают синтетическую нефть без серо- и азотсодержащих соединений, включающую нормальные парафиновые углеводороды широкого углеродного ряда, олефиновые и кислородсодержащие соединения.

Однако среднедистиллятную фракцию синтетической нефти даже при отсутствии серы, азота и низком содержании ароматических углеводородов нельзя использовать в качестве компонентов базовых моторных топлив без гидрооблагораживания. Синтетический продукт имеет повышенные значения кислотности и йодного числа, неудовлетворительные низкотемпературные свойства при высоком содержании нормальных парафинов до 70-80% масс., низкую плотность (~760-770 кг/м3), излишне высокое цетановое число (70-75). Для компонента дизельного топлива из синтетической нефти технологически трудно достичь оптимального сочетания выхода на исходное сырье, плотности, цетанового числа. Высокая кислотность и повышенное содержание непредельных углеводородов накладывают особые требования на катализаторы гидрооблагораживания: устойчивость при повышенных температурах к водяным и кислотным парам, а также локальным перегревам, возникающим в процессе гидрирования непредельных углеводородов.

В патенте (Евразийский пат. №019078 B1, 2013) представлен способ получения среднедистиллятных фракций из смесевого сырья, полученного смешением синтетической и сырой природной нефтей. Способ предусматривает процесс гидрооблагораживания-гидроизомеризации синтетической нефти, полученной методом Фишера-Тропша, для удаления кислородсодержащих и непредельных соединений, а также превращения нормальных парафинов в изопарафины. Процесс проводят при парциальном давлении водорода 0,5-12 МПа, объемной скорости подачи сырья 0,1-10,0 ч-1, кратности циркуляции водород/сырье 50-1000 н.л/л при температуре 180-400°C в присутствии катализатора гидрооблагораживания/гидроизомеризации.

Полученный гидроизомеризат синтетической нефти с температурой застывания не выше минус 30°C предлагают смешивать с сырой нефтью в произвольном соотношении при температуре окружающей среды с последующим выделением фракций бензина, керосина, газойля и других продуктов на установке по перегонке сырой нефти и дальнейшей переработкой их в продукты требуемого качества.

Недостатком этого способа является экономически невыгодное расходование облагороженной синтетической нефти, полученной методом Фишера-Тропша, при смешении с сырой природной нефтью широкого фракционного состава, что не позволяет получение продуктов с требуемыми низкотемпературными свойствами.

В патенте (US 8785701 В2, 2014) представлен двухстадийный способ получения керосиновых фракций с низким содержанием серы (10 ppm) из смесевого сырья, содержащего 50% масс. нефтяной керосиновой фракции (125-300°C) и 50% масс. среднедистиллятного биокомпонента растительного пальмового масла. На первой стадии смесевое сырье подвергается гидроочистке на стандартных катализаторах гидрооблагораживания в условиях при давлении 7-35 атм, кратности циркуляции 534 н.л/л, объемной скорости подачи сырья от 0,5 до 1,5 час-1 и температуре 260-399°C. Затем жидкий продукт направляют на стадию депарафинизации в присутствии катализатора депарафинизации в условиях при давлении 2-210 атм, кратности циркуляции 89-890 н.л/л, температуре 280-380°C.

Недостатком изобретения является использование в качестве возобновляемого сырья пальмового масла, которое необходимо импортировать в Россию, а также отсутствие данных по качеству получаемых керосиновых продуктов и выходу их на исходное сырье.

В патенте (РФ 2419649, 2011) представлен одностадийный способ гидроочистки средней фракции синтетической нефти (150-360°C), полученной по методу синтеза Фишера-Тропша, содержащей 90% масс. нормальных парафинов от С9 до С21, 5% масс. спиртов и 5% масс. олефинов для производства компонентов базового топлива с улучшенными показателями низкотемпературных свойств и выхода на сырье.

Гидроочистку средней фракции синтетической нефти проводят при давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,3-3,5 час-1, кратности циркуляции водород/сырье 70-800 н.л/л, температуре 280-350°C при использовании катализатора на основе сверхстабильного У-цеолита (0,1-10% масс.), алюмосиликата (57% масс.), связующего - оксида алюминия (30-96% масс.), гидрирующего компонента - благородных металлов платины, палладия (0.1-3,0% масс.). После стабилизации жидкий продукт фракционируют на бензин, авиационный керосин, дизельное топливо.

Недостатком этого способа является получение продуктов с низкотемпературными свойствами, которые не позволяют использовать их для арктических условий: температура помутнения от минус 14°C до минус 21°C (в сравнении с сырьем плюс 7°C) при выходе продукта на сырье 91-93% масс., а также многостадийный энергоемкий синтез катализатора с использованием дорогостоящих благородных металлов.

Наиболее близким к заявляемому изобретению является способ получения средних дистиллятов из сырья, полученного синтезом Фишера-Тропша, двухступенчатым процессом гидрообработки, включающим гидроочистку и гидроизомеризацию/гидрокрекинг (патент РФ №2469069, 2012).

Стадию гидроочистки осуществляют в присутствии водорода и катализатора гидрирования при температуре от 100 до 180°C при общем давлении от 0,5 до 6 МПа, с объемной скоростью подачи сырья от 1 до 10 ч-1. Катализатор гидроочистки содержит по меньшей мере один металл VIII группы Периодической системы элементов и по меньшей мере один носитель на основе жаропрочного оксида-связующего. Предпочтительным металлом VIII группы является палладий.

Стадию гидроизомеризации/гидрокрекинга осуществляют при давлении от 0,2 до 15 МПа, объемной скорости подачи сырья от 0,1 до 10 ч-1, подаче водорода от 100 до 2000 н.л/л исходной смеси в час и при температуре от 200 до 450°C в присутствии катализатора гидроизомеризации/гидрокрекинга, который содержит до 3% масс. благородного металла VIII группы и носитель алюмосиликат.

Получают фракции керосина, газойля и остаточную фракцию. Полученный газойль имеет температуру текучести ниже 0°C, цетановое число превышает 60, керосин имеет температуру застывания не выше -35°C, высота некоптящего пламени превышает 25 мм.

Основным недостатком способа является то, что используют сырье, полученное синтезом Фишера-Тропша без привлечения нефтяного сырья, что не позволяет получать фракции керосина и газойля, пригодные для использования в арктических условиях. Другим недостатком способа является использование катализаторов гидропереработки на двух стадиях, в состав которых входит благородный металл, что значительно удорожает как сам катализатор, так и процесс в целом.

Задачей предлагаемого изобретения является разработка способа получения базовых компонентов дизельного топлива для арктических условий и авиационного керосина с требуемыми низкотемпературными показателями с использованием сырья, включающего смесь нефтяной прямогонной среднедистиллятной фракции и керосино-газойлевой фракции синтетической нефти, полученной по методу Фишера-Тропша из синтез-газа, позволяющего расширить сырьевые ресурсы для производства моторных топлив.

Поставленная задача решается способом гидрогенизационной переработки средних дистиллятов в присутствии катализаторов при повышенных температуре и давлении, который отличается тем, что в качестве средних дистиллятов используют смесь прямогонной среднедистиллятной фракции нефтяного происхождения и керосино-газойлевой фракции синтетической нефти, полученной по технологии Фишера-Тропша, в соотношении соответственно от 85:15 до 55:45% об., в качестве процесса гидрогенизационной переработки используют двухстадийную технологию, включающую гидроочистку смесевого сырья с последующей гидроизодепарафинизацией стабильного продукта, затем после стадии гидроизодепарафинизации продуктовый поток подвергают ректификации с выделением легкой фракции, выкипающей внутри интервала температур 135-230°C, и тяжелой, выкипающей внутри интервала температур 230-360°C, осуществляют смешение тяжелой фракции с 15-50% об. легкой фракции с получением компонента низкозастывающего дизельного топлива для арктических условий, остаток легкой фракции в количестве 50-85% об. выводят в качестве компонента авиационного керосина.

Процесс гидроочистки сырья осуществляют при температуре 330-380°C, объемной скорости подачи сырья 0.7-1,5 час-1, давлении 5-8 МПа и соотношении ВСГ/сырье 300-500 н.об./об. в присутствии катализатора гидроочистки.

Процесс гидроизодепарафинизации тяжелой фракции осуществляют в присутствии водорода при температуре 280-360°C, объемной скорости подачи сырья 2,0-4,0 час-1, давлении 2,8-4,0 МПа и соотношении ВСГ/сырье 600-1000 н об./об. с использованием катализатора гидроизодепарафинизации.

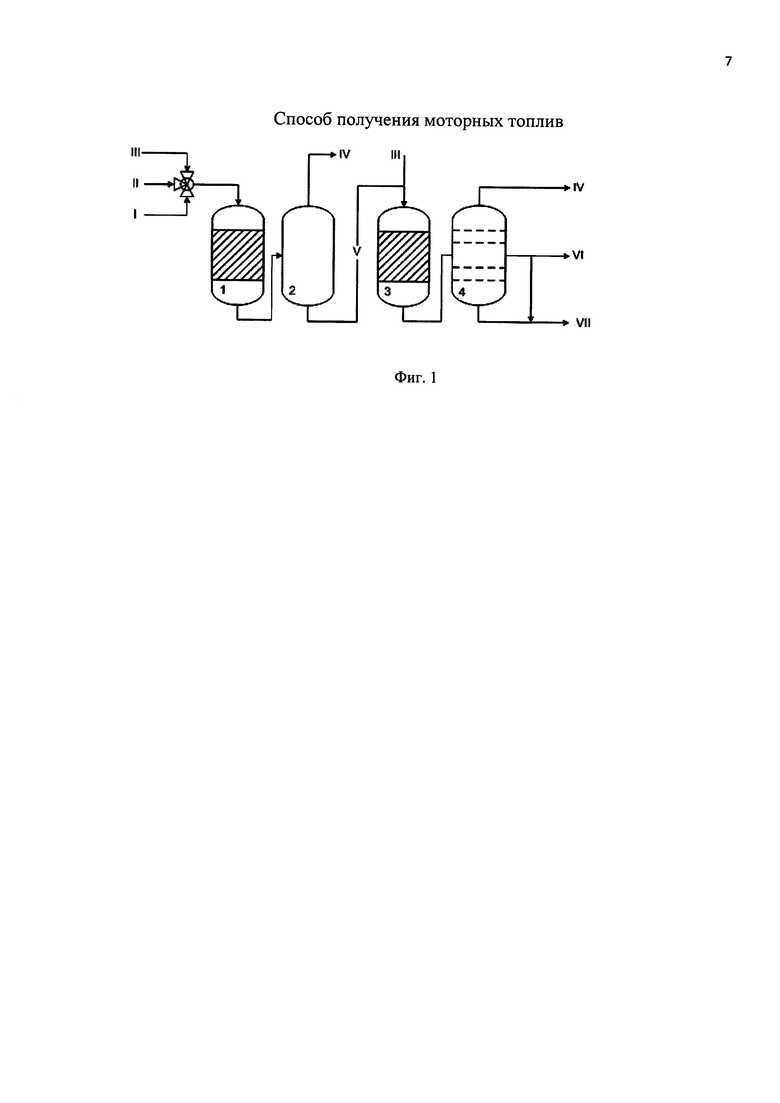

Блок-схема заявляемого способа производства компонентов базовых моторных топлив представлена на фиг. 1

На блок-схеме фиг. 1 представлены следующие аппараты (арабские цифры) и потоки (римские цифры):

1 - реактор гидроочистки;

2 - стабилизационная колонна;

3 - реактор изодепарафинизации;

4 - ректификационная колонна;

I - среднедистиллятная фракция (140-360°C) синтетической нефти;

II - нефтяная прямогонная среднедистиллятная фракция (140-360°);

III - водородсодержащий газ (ВСГ);

IV - головка стабилизации;

V - гидроочищенная смесь среднедистиллятных фракций;

VI - компонент авиационного керосина;

VII - арктическое дизельное топливо.

Смесь керосино-газойлевой фракции среднедистиллятной фракции синтетической нефти с установки Фишера-Тропша (140-360°C) (I) и нефтяной прямогонной среднедистиллятной фракции (140-360°C) (II) в объемном соотношении от 85:15 до 55-45 поступает в реактор гидроочистки (1) со стационарным слоем алюмо-кобальт-молибденового или алюмо-никель-молибденового катализаторов в среде водорода (III) для удаления гетеросодержащих и олефиновых соединений. Полученные продукты на стадии гидроочистки поступают в стабилизационную колонну (2) для выделения головки стабилизации (IV) - легких углеводородных фракций (С1-С4), сероводорода, аммиака. После стабилизации гидроочищенную смесь среднедистиллятных фракций (V) направляют в реактор гидроизодепарафинизации (3) с катализатором, содержащим смесь кислотных компонентов высококремнеземного цеолита и аморфного алюмосиликата, гидрирующие переходные металлы - оксиды никеля и молибдена (без благородных металлов), промоторы - оксиды бора и железа, связующее - гидроксид алюминия, затем полученный продукт поступает в ректификационную колонну (4) с выделением легкой 135-230°C (VI) и тяжелой 230-360°C (VII) фракций. Для получения компонента дизельного топлива для арктических условий фракцию 230-360°C смешивают с легкой фракцией 135-230°C в соотношении 15-50% об., а оставшийся объем легкой фракции в количестве 50-85% об. выводят в качестве авиационного керосина.

Предлагаемое изобретение подтверждено следующими примерами

Пример 1

Смесевое сырье, содержащее 15% об. керосино-газойлевой фракции синтетической нефти и 85% об. прямогонной среднедистиллятной фракции нефтяного происхождения по заявляемому способу получения низкозастывающих компонентов моторных топлив согласно блок-схеме 1 поступает на переработку на стадию гидроочистки с использованием алюмо-кобальт-молибденового катализатора при давлении 5 МПа, температуре 380°C, объемной скорости подачи сырья 0,7 час-1, при кратности соотношения ВСГ/сырье 300 нм3/м3 с последующей стабилизацией гидрогенизата и подачей на стадию гидроизодепарафинизации при температуре 360°C, давлении 4,0 МПа, объемной скорости подачи сырья 4,0 час-1, при соотношении ВСГ/сырье, равном 1000 нм3/м3, с использованием катализатора гидроизодепарафинизации, содержащего смесь кислотных компонентов высококремнеземного цеолита и аморфного алюмосиликата, гидрирующие переходные металлы - оксиды никеля и молибдена, промоторы - оксиды бора и железа, связующее - гидроксид алюминия.

После ректификации 50% об. легкой фракции 135-230°C смешивают с тяжелой фракцией 230°C-кк с получением низкозастывающего компонента дизельного топлива для арктических условий 135-360°C, оставшийся объем легкой фракции в количестве 50% об. выводят в качестве компонента авиационного керосина.

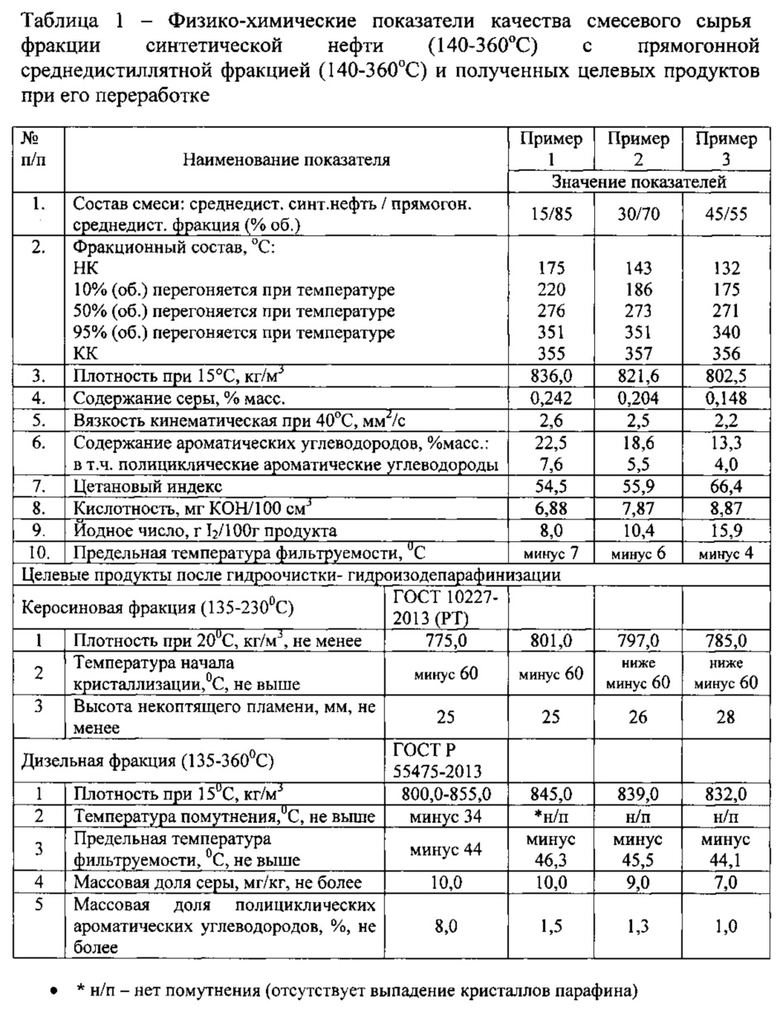

Показатели качества полученных низкозастывающих компонентов моторных топлив по примеру 1 представлены в табл.1 и отвечают требованиям ГОСТ 10227-2013 (РТ) и ГОСТ Р 55475-2013.

Пример 2

Смесевое сырье, содержащее 30% об. керосино-газойлевой фракции синтетической нефти и 70% об. прямогонной среднедистиллятной фракции нефтяного происхождения поступает на переработку на стадию гидроочистки с использованием алюмо-кобальт-молибденового катализатора при давлении 6 МПа, температуре 360°C, объемной скорости подачи сырья 1,5 час-1, при соотношении ВСГ/сырье 400 нм3/м3 с последующей стабилизацией гидрогенизата и подачей на стадию гидроизодепарафинизации при температуре 330°C, давлении 3,0 МПа, объемной скорости подачи сырья 3,5 час-1, при соотношении ВСГ/сырье, равном 700 нм3/м3, с использованием катализатора гидроизодепарафинизации, аналогичного примеру 1.

После ректификации 35% об. легкой фракции 135-230°C смешивают с тяжелой фракцией 230°C-кк с получением низкозастывающего компонента дизельного топлива для арктических условий 135-360°C, оставшийся объем легкой фракции в количестве 65% об. выводят в качестве компонента авиационного керосина.

Показатели качества полученных низкозастывающих компонентов моторных топлив по примеру 2 представлены в табл. 1 и отвечают требованиям ГОСТ 10227-2013 (РТ) и ГОСТ Р 55475-2013.

Пример 3

Смесевое сырье, содержащее 45% об. керосино-газойлевой фракции синтетической нефти и 55% об. прямогонной среднедистиллятной фракции нефтяного происхождения поступает на переработку на стадию гидроочистки с использованием алюмо-никель-молибденового катализатора при давлении 8 МПа, температуре 330°C, объемной скорости подачи сырья 1,0 час-1, при соотношения ВСГ/сырье 500 нм3/м3 с последующей стабилизацией гидрогенизата и подачей на стадию гидроизодепарафинизации при температуре 280°C, давлении 2,8 МПа, объемной скорости подачи сырья 2,0 час-1, при соотношении ВСГ/сырье, равном 600 нм3/м3, с использованием катализатора гидроизодепарафинизации, аналогичного примеру 1.

После ректификации 15% об. легкой фракции 135-230°C смешивают с тяжелой фракцией 230°C-кк с получением низкозастывающего компонента дизельного топлива для арктических условий 135-360°C, оставшийся объем легкой фракции в количестве 85% об. выводят в качестве компонента авиационного керосина.

Показатели качества полученных низкозастывающих компонентов моторных топлив по примеру 3 представлены в табл. 1 и отвечают требованиям ГОСТ 10227-2013 (РТ) и ГОСТ Р 55475-2013.

Таким образом, разработанный способ получения базовых компонентов дизельного топлива для арктических условий и авиационного керосина позволяет получать моторные топлива с требуемыми низкотемпературными показателями (ГОСТ 10227-2013 (РТ) и ГОСТ Р 55475-2013) и расширить сырьевые ресурсы для производства моторных топлив, включающих смесь нефтяной прямогонной среднедистиллятной фракции и керосино-газойлевой фракции синтетической нефти, полученной по методу Фишера-Тропша из синтез-газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| КАТАЛИЗАТОР ГИДРОИЗОДЕПАРАФИНИЗАЦИИ СРЕДНЕДИСТИЛЛЯТНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2015 |

|

RU2612134C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2527564C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2205200C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Способ получения реактивных и дизельных топлив из смеси растительного и нефтяного сырья | 2019 |

|

RU2737724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2002 |

|

RU2219221C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

Изобретение относится к способу получения моторных топлив путем гидрогенизационной переработки средних дистиллятов в присутствии катализаторов при повышенных температуре и давлении. При этом в качестве средних дистиллятов используют смесь прямогонной среднедистиллятной фракции нефтяного происхождения и керосино-газойлевой фракции синтетической нефти, полученной по технологии Фишера-Тропша, в соотношении соответственно от 85:15 до 55:45% об., в качестве процесса гидрогенизационной переработки используют двухстадийную технологию, включающую гидроочистку смесевого сырья с последующей гидроизодепарафинизацией стабильного продукта, затем после стадии гидроизодепарафинизации продуктовый поток подвергают ректификации с выделением легкой фракции, выкипающей внутри интервала температур 135-230°C, и тяжелой, выкипающей внутри интервала температур 230-360°C, осуществляют смешение тяжелой фракции с 15-50% об. легкой фракции с получением компонента низкозастывающего дизельного топлива для арктических условий, а остаток легкой фракции в количестве 50-85% об. выводят в качестве компонента авиационного керосина. Предлагаемый способ позволяет получить моторные топлива с требуемыми низкотемпературными показателями. 2 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ получения моторных топлив путем гидрогенизационной переработки средних дистиллятов в присутствии катализаторов при повышенных температуре и давлении, отличающийся тем, что в качестве средних дистиллятов используют смесь прямогонной среднедистиллятной фракции нефтяного происхождения и керосино-газойлевой фракции синтетической нефти, полученной по технологии Фишера-Тропша, в соотношении соответственно от 85:15 до 55:45% об., в качестве процесса гидрогенизационной переработки используют двухстадийную технологию, включающую гидроочистку смесевого сырья с последующей гидроизодепарафинизацией стабильного продукта, затем после стадии гидроизодепарафинизации продуктовый поток подвергают ректификации с выделением легкой фракции, выкипающей внутри интервала температур 135-230°C, и тяжелой, выкипающей внутри интервала температур 230-360°C, осуществляют смешение тяжелой фракции с 15-50% об. легкой фракции с получением компонента низкозастывающего дизельного топлива для арктических условий, остаток легкой фракции в количестве 50-85% об. выводят в качестве компонента авиационного керосина.

2. Способ по п. 1, отличающийся тем, что процесс гидроочистки сырья осуществляют при температуре 330-380°C, объемной скорости подачи сырья 0.7-1,5 час-1, давлении 5-8 МПа и соотношении ВСГ/сырье 300-500 н.об./об. в присутствии катализатора гидроочистки.

3. Способ по п. 1, отличающийся тем, что процесс гидроизодепарафинизации гидроочищенного сырья осуществляют в присутствии водорода при температуре 280-360°C, объемной скорости подачи сырья 2,0-4,0 час-1, давлении 2,8-4,0 МПа и соотношении ВСГ/сырье 600-1000 н.об./об. с использованием катализатора гидроизодепарафинизации.

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ ТЯЖЕЛОЙ ФРАКЦИИ, ВЫДЕЛЯЕМОЙ ИЗ СМЕСИ, ПОЛУЧАЕМОЙ СИНТЕЗОМ ФИШЕРА-ТРОПША | 2008 |

|

RU2469069C2 |

| А.В | |||

| Камешков и др | |||

| Получение дизельных топлив с улучшенными низкотемпературными свойствами (обзор) | |||

| Известия Санкт-Петербургского государственного технологического института (технического университета), 2015, 29(55), 49-60 | |||

| Н.Л | |||

| Солодова и др | |||

| Получение низкозастывающих малосернистых дизельных топлив | |||

| Вестник Казанского технологического университета, 2014, т.17, N 24, 214-217 | |||

| Болдушевский Р.Э | |||

| и др | |||

| Исследование эффективности процесса каталитической депарафинизации с использованием цеолитсодержащего катализатора с добавкой железа | |||

| Катализ в промышленности, 2015, N4, 79-85 | |||

| US 8785701 B2, 22.07.2014. | |||

Авторы

Даты

2017-06-22—Публикация

2016-06-16—Подача