Область техники

Настоящее изобретение относится к способу гидрообработки для получения углеводородных текучих сред, которые имеют низкое содержание ароматических соединений и проявляют низкую температуру текучести.

Настоящее изобретение также относится к углеводородным текучим средам, имеющим низкое содержание ароматических соединений и низкую температуру текучести и получаемым способом гидрообработки согласно настоящему изобретению, и к их применениям.

Уровень техники

Углеводородные текучие среды находят широкое применение как растворители, таких как растворители для связующих материалов, очищающих текучих сред, взрывчатых веществ, для декоративных покрытий и печатных красок, легкие масла для применения в таких приложениях, как экстракция металлов, обработка металлов или смазочные материалы для снятия формы и промышленные смазочные материалы, а также буровые текучие среды. Углеводородные текучие среды могут также быть использованы как масляные разбавители в связующих материалах и герметизирующих системах, таких как кремнийорганические герметизирующие материалы, и как снижающие вязкость средства в пластифицированных поливинилхлоридных композициях и как носители в полимерных композициях, используемых в качестве флоккулянтов, например, в операциях обработки воды, горнодобывающей промышленности или производстве бумаги, а также использованы как в качестве загустителей для печатных паст. Углеводородные текучие среды могут быть также использованы в качестве растворителей в широком разнообразии других приложений, таких как химические реакции.

Химическая природа и состав углеводородных текучих сред изменяются в значительной степени в зависимости от применения, для которого предназначена текучая среда. Важными свойствами углеводородных текучих сред являются диапазон температуры дистилляции, которую обычно определяют согласно стандарту ASTM D-86 или ASTM D-1160 по технологии вакуумной дистилляции, используемой для тяжелых материалов, температура воспламенения, плотность, критическая температура растворения в анилине, которую определяют согласно стандарту ASTM D-611, температура текучести, которую определяют согласно стандарту ASTM D-5950, содержание ароматических соединений, содержание серы, вязкость, цвет и показатель преломления.

В частности, текучие среды с низкой температурой текучести проявляют улучшенные свойства низкотемпературной текучести по сравнению с текучими средами, имеющими более высокую температуру текучести. Как правило, буровые текучие среды должны иметь низкую температуру текучести. Согласно требованиям охраны окружающей среды и по соображениям безопасности содержание ароматических соединений углеводородных текучих сред необходимо поддерживать на низком уровне, и ароматические соединения следует гидрировать для получения продуктов высокой чистоты. По этой причине необходимо получать углеводородные текучие среды с низкой температурой текучести и низким содержанием ароматических соединений.

В технике известны способы получения текучих сред с низкой температурой текучести и низким содержанием ароматических соединений. Как правило, указанные способы включают стадию депарафинизации и стадию деароматизации, осуществляемые раздельно в реакторах с неподвижным слоем.

В документе WO 2011/143396 раскрыт способ получения дизельного топлива. Способ включает стадию каталитической депарафинизации, за которой следует каталитическая деароматизация. Депарафинизированный выходящий поток после стадии депарафинизации закаливают перед обработкой с помощью катализатора насыщения ароматических соединений. Реакционная система включает по меньшей мере одну стадию депарафинизации и одну стадию насыщения ароматических соединений, причем каждая из них содержит один или несколько каталитических слоев. Слой депарафинизации и слой насыщения ароматических соединений отделены друг от друга.

В документе WO 2014/090757 раскрыт способ получения углеводородных растворителей, которые имеют низкое содержание ароматических соединений и серы и проявляют температуру текучести, составляющую -25°C или менее. Способ включает стадии депарафинизации углеводородной фракции, за которой следует гидродеароматизация всего или части депарафинизированного выходящего потока. Каталитические слои распределены в одной секции депарафинизации и одной секции деароматизации. Две указанные секции отделены друг от друга и содержат неподвижные слои.

В документе US 6 340 430 раскрыт способ гидрообработки, предназначенный для одновременного улучшения свойств низкотемпературной текучести дизельного топлива и для уменьшения содержания ароматических углеводородов топлива для реактивных и дизельных двигателей в широком диапазоне температуры кипения. Катализаторы могут предпочтительно находиться в неподвижном слое, но могут также быть суспендированными.

Тем не менее, необходим способ получения углеводородных текучих сред, которые имеют улучшенные свойства низкотемпературной текучести и низкое содержание ароматических соединений и требуют меньших расходов, в частности, имеют повышенную степень превращения.

Как известно, реакция депарафинизации является экзотермической. Таким образом, еще одна задача настоящего изобретения заключается в том, чтобы предотвращать выход реакции из-под контроля посредством регулирования выделения тепла в процессе реакции.

Сущность изобретения

Настоящее изобретение предлагает способ получения углеводородной текучей среды, включающий стадию каталитического гидрирования углеводородной фракции при совместном присутствии катализатора деароматизации и катализатора депарафинизации в едином суспензионном реакторе.

Согласно одному варианту осуществления температура реакции находится в диапазоне от 180 до 325°C, предпочтительно от 190 до 300°C, предпочтительнее от 200 до 280°C и еще предпочтительнее от 250 до 280°C.

Согласно одному варианту осуществления давление реакции находится в диапазоне от 30 до 160 бар, предпочтительно от 50 до 140 бар, предпочтительнее от 60 до 120 бар и еще предпочтительнее от 80 до 100 бар.

Согласно одному варианту осуществления катализатор деароматизации выбирают из группы, которую составляют металлы группы VIII и/или металлы группа VIB, предпочтительно на носителе, такие как никель, платина, палладий, рений, родий, никель вольфрамат, никель-молибден, молибден, молибдат кобальта, молибдат никеля, нанесенные на диоксид кремния и/или оксид алюминия или другие носители, предпочтительно никель, нанесенный на оксид алюминия.

Согласно одному варианту осуществления катализатор депарафинизации выбирают из группы, которую составляют силикалит, имеющий соотношение диоксида кремния и оксида алюминия, предпочтительно составляющее более чем 130, оксид алюминия, цеолиты, цеолиты MFI, силикоалюмофосфаты, алюмосиликат (Al-оксид Si-диоксид), предпочтительно алюмосиликат, содержащий от 0 до 10 мас.% по меньшей мере одного металла группы VIII и необязательно 0 до 20 мас.% металла группы VI, таких как металлы, выбранные из группы, которую составляют никель, вольфрам, кобальт, молибден, платина, палладий и сочетания двух или более указанных металлов.

Согласно одному варианту осуществления количество катализатора деароматизации составляет от 0,1 до 6 мас.%, предпочтительно от 1 до 5 мас.% и предпочтительнее от 2 до 4 мас.% по отношению к массе углеводородной фракции.

Согласно одному варианту осуществления количество катализатора депарафинизации составляет от 0,1 до 6 мас.%, предпочтительно от 0,2 до 4 мас.% и предпочтительнее от 0,3 до 3 мас.% по отношению к массе углеводородной фракции.

Согласно одному варианту осуществления массовое соотношение количества катализатора депарафинизации и количества катализатора деароматизации составляет предпочтительно от 1:1 до 1:10, предпочтительнее от 1:1 до 1:5 и еще предпочтительнее от 1:2 до 1:4.

Согласно одному варианту осуществления фракция представляет собой фракцию газойля, предпочтительно полученную в процессе переработки, такую как фракция, выбранная из группы, которую составляют газойли атмосферной дистилляции, газойли вакуумной дистилляции, газойли гидрокрекинга, газойли каталитического крекинга, газойли висбрекинга, газойли коксования, газойли, полученные из газового месторождения, деасфальтизированные газойли, газойли, полученные посредством гидрообработки тяжелых фракций, такие как атмосферный остаток и газойль вакуумной дистилляции или вакуумный газойль, газойли с содержанием серы, составляющим более чем 15 ч./млн., десульфурированные посредством гидрообработки и/или гидрокрекинга, или полученные из нескольких фракций газойля, которые перечислены выше.

Согласно одному варианту осуществления фракция представляет собой тяжелую фракцию, предпочтительно тяжелый газойль, предпочтительнее газойль, имеющий конечную температуру кипения выше 300°C, в частности, выше 340°C, и в частности, более чем 360°C, преимущественно имеющий начальную температуру кипения выше 240°C, как правило, выше 280°C. Согласно одному варианту осуществления полученная углеводородная текучая среда имеет температуру кипения в диапазоне от 200°C до 450°C, предпочтительно от 250°C до 420°C, предпочтительнее от 300°C до 400°C и/или имеет температуру кипения в диапазоне ниже 80°C, предпочтительно ниже 60°C, преимущественно ниже 50°C.

Согласно одному варианту осуществления полученная углеводородная текучая среда имеет содержание ароматических соединений, составляющее менее чем 1 мас.%, предпочтительнее менее чем 0,6 мас.%.

Согласно одному варианту осуществления полученная углеводородная текучая среда имеет температуру текучести, составляющую ниже чем -40°C, предпочтительно ниже чем -45°C.

Согласно одному варианту осуществления способ происходит непрерывно, предпочтительно в корпусном реакторе с непрерывным перемешиванием.

Настоящее изобретение также предлагает применение углеводородной текучей среды, получаемой способом согласно настоящему изобретению, в качестве буровой текучей среды, в гидравлическом разрыве, в горнодобывающей промышленности, в обработке воды, в промышленных растворителях, в составах красок, во взрывчатых веществах, в печатных красках, в диспергаторах нефти, в пищевой промышленности и в текучих средах для обработки металлов, таких как смазочно-охлаждающие текучие среды, текучие среды для электроэрозионной обработки (ЭЭО), антикоррозионные средства, текучие среды для нанесения покрытий и смазочно-охлаждающие текучие среды для прокатки алюминия, и в композициях для снятия формы с бетона, в промышленных смазочных материалах, таких как амортизаторы, изоляционные масла, гидравлические масла, трансмиссионные масла, турбинные масла, текстильные масла, и в трансмиссионных текучих средах, таких как текучие среды для автоматических и ручных коробок передач.

Краткое описание чертежей

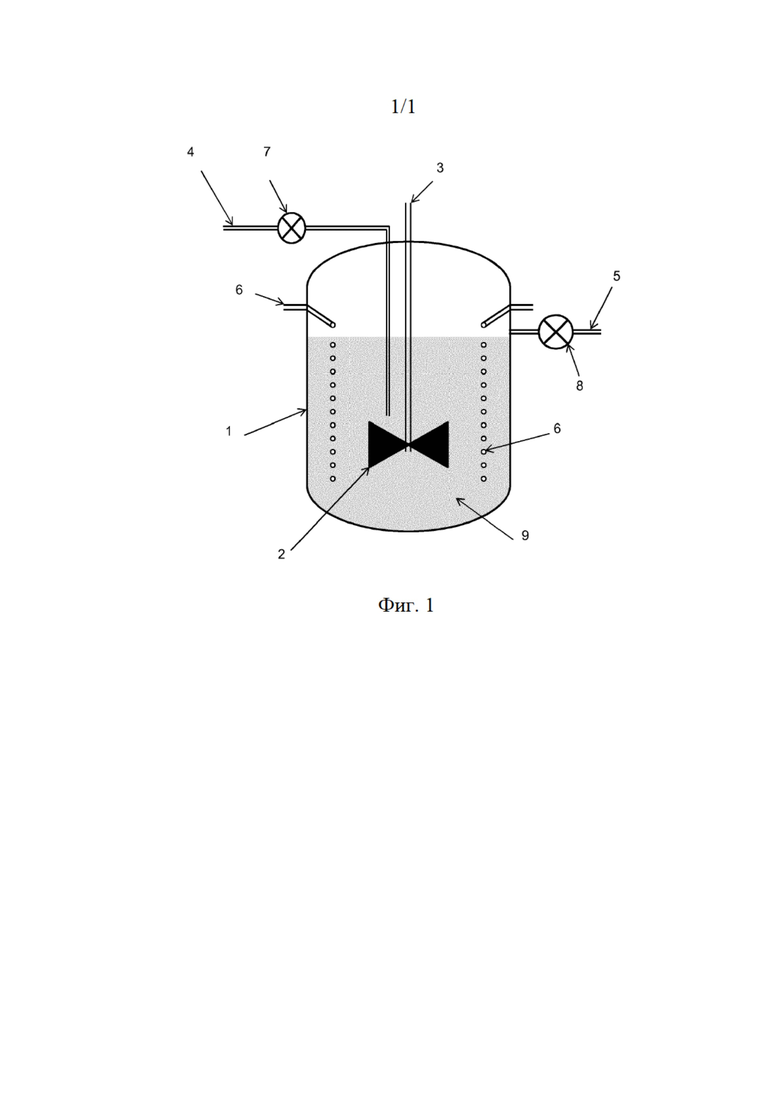

На фиг. 1 представлено схематическое изображение одной конфигурации реактора, который может быть использован согласно настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение относится, в частности, к способу получения углеводородной текучей среды, имеющей низкое содержание ароматических соединений и низкую температуру текучести, составляющую, например, ниже -40°C, включающему стадию каталитического гидрирования углеводородной фракции при совместном присутствии катализатора деароматизации и катализатора депарафинизации в едином суспензионном реакторе, работающем в периодическом или непрерывном режиме, в условиях, эффективных для осуществления деароматизации и депарафинизации.

Углеводородные фракции в качестве исходного материала

i) Углеводородная фракция, полученная способом газожидкостной конверсии

Способ газожидкостной конверсии (GTL) представляет собой способ переработки, которая превращает природный газ или другие газообразные углеводороды в имеющие более длинные цепи углеводороды, такие как бензин или дизельное топливо. Обогащенные метаном газы превращают в жидкое синтетическое топливо путем прямой конверсии или через синтетический газ в качестве промежуточного продукта, например, с применением способа Фишера-Тропша, способа превращения метанола в бензин (MTG) или усовершенствованного способа превращения синтетического газа в бензин (STG+). В способе Фишера-Тропша получаемые выходящие потоки являются производными процесса Фишера-Тропша.

Термин «производное процесса Фишера-Тропша» означает, что углеводородная композиция представляет собой или произведена как продукт синтеза в процессе конденсации Фишера-Тропша. Реакция Фишера-Тропша превращает монооксид углерода и водород в имеющие более длинные цепи, как правило, парафиновые углеводороды:

n(CO + 2H2) = (-CH2-)n + nH2O + тепло,

в присутствии соответствующего катализатора и обычно при повышенных температурах (составляющих, например, от 125 до 300°C, предпочтительно от 175 до 250°C) и/или давлениях (составляющих, например, от 5 до 100 бар, предпочтительно от 12 до 50 бар). Если это желательно, может быть использовано соотношение водорода и монооксида углерода, не представляющее собой 2:1. Сами монооксид углерода и водород могут быть получены из органических или неорганических, природных или синтетических источников, как правило, из природного газа или из метана органического происхождения. Например, они также могут быть произведены из биомассы или из угля.

Сборная углеводородная композиция, содержащая непрерывный ряд изопарафиновых соединений, которые описаны выше, предпочтительно может быть получена посредством гидроизомеризации парафинового воска, за которой предпочтительно следует депарафинизация, такая как депарафинизация под действием растворителя или катализатора. Парафиновый воск предпочтительно представляет собой воск, получаемый в процессе Фишера-Тропша.

Углеводородные фракции могут быть получены непосредственно в реакции Фишера-Тропша или косвенным путем, например, посредством фракционирования продуктов синтеза Фишера-Тропша или предпочтительно из гидрообработанных продуктов синтеза Фишера-Тропша.

Гидрообработка предпочтительно включает гидрокрекинг для установления температуры кипения в заданном диапазоне (см., например, GB-B-2077289 и EP-A-0147873) и/или гидроизомеризацию, которая может улучшать свойства низкотемпературной текучести посредством увеличения пропорции разветвленных парафинов. В документе EP-A-0583836 описан способ двухстадийной гидрообработки, в которой продукт синтеза Фишера-Тропша сначала подвергают гидроконверсии в таких условиях, что он практически не вступает в реакции изомеризации или гидрокрекинга (при этом гидрируются олефиновые и кислородсодержащие компоненты), а затем по меньшей мере часть полученного в результате продукта подвергают гидроконверсии в таких условиях, в которых происходят гидрокрекинг и изомеризация с образованием, в основном, парафинового углеводородного топлива. После этого одна или несколько желательных фракций газойля могут быть выделены, например, посредством дистилляции.

Другие виды обработки, такие как полимеризация, алкилирование, дистилляция, крекинг-декарбоксилирование, изомеризация и гидрориформинг, могут быть использованы после синтеза для модификации свойств продуктов конденсации Фишера-Тропша, как описано, например, в документах US-A-4125566 и US-A-4478955. Примеры способов Фишера-Тропша, которые могут быть использованы, например, для получения описанной выше сборной углеводородной композиции производных процесса Фишера-Тропша, представляют собой так называемая промышленная технология дистиллятов суспензионной фазы компании Sasol, способ синтеза средних дистиллятов компании Shell и способ AGC-21 компании Exxon Mobil. Указанные и другие способы описаны более подробно, например, в документах EP-A-776959, EP-A-668342, US-A-4943672, US-A-5059299, WO-A-9934917 и WO-A-9920720.

Как правило, исходный материал для газожидкостной конверсии должен содержать менее чем 1 ч./млн. серы, содержание которой измеряют способом согласно стандарту ASTM D5453, и менее чем 1 мас.% ароматических соединений, содержание которых измеряют способом согласно стандарту IP391, и иметь плотность, составляющую менее чем или равную 0,800 г/см3, которую измеряют способом согласно стандарту ASTM D4052.

ii) Углеводородные фракции, полученные из ископаемых остатков, газовые конденсаты, гидродеоксигенированные углеводородные фракции из биомассы

a) Согласно настоящему изобретению углеводородная фракция биологического происхождения, используемая в качестве исходного материала, может быть получена из биологических исходных материалов группы, которую составляют растительные масла, животные жиры, рыбий жир и их смеси. Подходящие биологические исходные материалы представляют собой рапсовое масло, масло канолы, масло кользы, талловое масло, подсолнечное масло, соевое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, кокосовое масло, животные жиры, такие как почечное сало, топленое сало, подкожное сало, переработанные пищевые жиры, исходные материалы, полученные методами генной инженерии, и биологические исходные материалы, полученные посредством микроорганизмов, таких как водоросли и бактерии. В качестве исходных материалов также могут быть использованы продукты конденсации, сложные эфиры или другие производные, полученные из биологических исходных материалов.

Затем получают углеводородную текучую среду биологического происхождения посредством применения, например, способа, включающего первую стадию гидродеоксигенирования (HDO) для разложения структуры биологических сложноэфирных или триглицеридных составляющих и для удаления соединений кислорода, фосфора и серы с одновременным гидрированием олефиновых связей, за которой следует изомеризация продукта, полученного таким образом, с разветвлением углеводородной цепи и улучшением низкотемпературных свойств парафина. Продукт можно, например, фракционировать с получением желательных фракций.

b) Газовый конденсат представляет собой продукт, получаемый из природного газа. Он соответствует смеси жидких углеводородов, молекулы которых содержат более чем четыре атома углерода. В природных условиях газовый конденсат представляет собой раствор более тяжелых углеводородов. Газовый конденсат, отделенный от природного газа при понижении давления и/или температуры посредством обратной конденсации, представляет собой бесцветную или слегка окрашенную жидкость, имеющую плотность от 700 до 800 кг/м3, которая начинает кипеть при температуре от 30 до 70°C. Состав газовый конденсат приблизительно соответствует бензиновой или керосиновой фракции сырой нефти или их смеси.

c) Согласно настоящему изобретению углеводородные фракции могут представлять собой типичные предназначенные для переработки исходные материалы любого типа, включая исходный материал из установки гидрокрекинга дистиллята, а также исходный материал, имеющий высокий содержание ароматических соединений, такой как стандартный исходный материал со сверхнизким содержанием серы для дизельного топлива, тяжелого дизельного топлива или топлива для реактивных двигателей.

Например, могут быть использованы тяжелые фракции, такие как фракции из тяжелых углеводородных продуктов, которые производит установка, осуществляющая каталитический крекинг вакуумный дистиллятов (каталитический крекинг в псевдоожиженном слое (FCC)), такие как фракции, представляющие собой легкие рецикловые газойли (LCO) или нефтяные остатки (суспензии) или газойли гидрокрекинга или подвергнутые гидрокрекингу вакуумные газойли.

Исходный материал, образуемый фракцией газойля, полученного любым способом обработки, означает, в частности, означает фракцию, выбранная из группы, которую составляют газойли атмосферной дистилляции, газойли вакуумной дистилляции, газойли гидрокрекинга, газойли каталитического крекинга, газойли висбрекинга, газойли коксования, газойли, полученные из газового месторождения, деасфальтизированные газойли, газойли, полученные посредством гидрообработки тяжелых фракций (атмосферный остаток и газойль вакуумной дистилляции или VGO), газойли с содержанием серы, составляющим более чем 15 ч./млн., десульфурированные посредством гидрообработки и/или гидрокрекинга перед обработкой способом согласно настоящему изобретению. В объем настоящего изобретения входит исходный материал, полученный из нескольких фракций газойля, перечисленных выше.

Настоящее изобретение является особенно приспособленным для тяжелых фракций, а именно тяжелых газойлей. Тяжелый газойль определяют, в частности, в отношении его диапазона температуры кипения, и он означает газойль, имеющий конечную температуру кипения выше 300°C, в частности, выше 340°C и, в частности, более чем 360°C. Начальная температура кипения не имеет особого значения и может быть, например, ниже или выше 240°C, и, как правило, она превышает 280°C.

Стандартное дизельное топливо со сверхнизким содержанием серы содержит менее чем 10 ч./млн. серы, содержание которой измеряют согласно стандарту EN ISO 20846, имеет плотность, составляющую от 0,820 до 0,845 г/см3, которую измеряют способом согласно стандарту EN ISO 12185, и, в общем, соответствует техническим условиям дизельного топлива стандарта евро V, которые определяет Европейская директива 2009/30/EC. Его обычно получают посредством жесткой гидродесульфуризации фракций прямогонного газойля, получаемых в результате атмосферной дистилляции.

Типичные исходные материалы для переработки могут быть также подвергнуты гидрокрекингу для получения простых молекул с меньшей длинно цепи посредством присоединения водорода при высоком давлении в присутствии катализатора. Описания способов гидрокрекинга можно найти в издании «Переработка углеводородов» (ноябрь 1996 г.) на страницах 124-128 в разделе «Наука и техника гидрокрекинга, а также в документах US4347124, US4447315, WO-A-99/47626

Могут быть смешаны любые фракции и исходные материалы; например, необязательно подвергнутый гидрокрекингу исходный материал может быть смешан с углеводородной фракцией, полученной способом газожидкостной конверсии, и/или с газовыми конденсатами и/или гидродеоксигенированными углеводородными фракциями из биомассы в пропорции, предусматривающей от 5 до 95 мас.% каждого соответствующего компонента.

Содержание серы в исходном материале предпочтительно является низким, как правило, составляя ниже 15 ч./млн., предпочтительно ниже 10 ч./млн. Гидродесульфуризация представляет собой известный способ обработки.

После осуществления способа согласно настоящему изобретению также оказывается возможным фракционирование, в частности, фракционирование с выделением легких фракций, которые могут образовываться в течение депарафинизации.

Процесс реакции

Процесс гидродепарафинизации/гидродеароматизации происходит в

едином суспензионном реакторе. Суспензионные реакторы хорошо известны в технике.

Термин «единый реактор» означает, что все реагенты поступают в единственный реактор и способны реагировать в этом реакторе.

Суспензионные реакторы обычно содержат (твердый) катализатор, суспендированный в жидкости, через которую барботируют газ (водород). В реакторах проводят трехфазную реакцию. Они могут работать в периодическом или непрерывном режиме. Предпочтительно способ согласно настоящему изобретению осуществляют в суспензионном реакторе, работающем в периодическом режиме. Таким образом, предпочтительный реактор представляет собой хорошо известный корпусной реактор с непрерывным перемешиванием (CSTR).

Катализатор может присутствовать в форме гранул или таблеток или представлять собой любой тип катализатора на носителе или катализатора без носителя. Внутри реактора катализатор суспендирован в жидкости. В реактор барботируют газообразный реагент, в данном случае водород. Затем газ абсорбируют жидкостью с поверхности пузырьков.

В технике известны суспензионные реакторы. Один возможный реактор представляет собой реактор на фиг. 1, который описан следующим образом:

На фиг. 1 представлен пример резервуара 1 согласно настоящему изобретению, который заполняет реакционная среда 9. Резервуар 1 содержит перемешивающее устройство 2, газовый впуск 3, впускной питающий трубопровод 4, выпускной питающий трубопровод 5 и термическое устройство 6. На фиг. 1 газовый впуск представляет собой полую трубу, предназначенную для подачи водорода вблизи перемешивающих лопастей перемешивающего устройства 2. На фиг. 1 представлены впускной проточный клапан 7 и выпускной проточный клапан 8. В течение процесса депарафинизации и деароматизации исходный материал, такой как дизельное топливо вводят в резервуар 1 через впускной питающий трубопровод 4, и продукт выводят через выпускной питающий трубопровод 5. На фиг. 1 термическое устройство 6 представляет собой охлаждающий змеевик, который могут регулировать термопары, не проиллюстрированные на фиг. 1, и который позволяет поддерживать температуру реакционной среды в заданном диапазоне.

Следовательно, настоящее изобретение также относится к способу, осуществляемому в корпусном реакторе с непрерывным перемешиванием, который содержит:

резервуар (1) для содержания реакционной среды,

перемешивающее устройство (2),

газовый впуск (3) для введения водорода,

впускной питающий трубопровод (4) для введения углеводородный исходный материал в резервуар,

выпускной питающий трубопровод (5) для вывода выходящего потока из резервуара,

термическое устройство (6) для измерения и регулирования температуры реакционной среды таким образом, чтобы поддерживать температуру реакционной среды в пределах ±5°C.

Перемешивание предпочтительно представляет собой механическое перемешивание, а магнитное перемешивание предназначено для реакторов небольшого масштаба (как правило, при более высоких значениях скорости вращения, чем для реактора большого масштаба с механическим перемешиванием).

Для обеспечения механического перемешивания реактор может быть оборудован турбиной и вращающейся установкой, снабженной лопастями. Перемешивающее устройство может представлять собой вращающуюся установку, содержащую полую трубу, по меньшей мере одно отверстие и перемешивающие лопасти или лопатки. Скорость вращения вращающейся установки может составлять от 100 до 1000 об/мин. Предпочтительно по меньшей мере одно отверстие вращающейся установки находится вблизи перемешивающих лопастей, и впускной питающий трубопровод реактора находится вблизи отверстия. При этом выражение «вблизи перемешивающих лопастей» может означать зону, в которой является заметным действие лопастей в среде, т. е. лопасти изменяют поток среды. Выражение «вблизи» предпочтительно означает расстояние, составляющее менее чем 15 см, предпочтительнее менее чем 10 см.

Следовательно, отверстие или отверстия вращающейся установки располагают от перемешивающих лопастей на расстоянии, составляющем менее чем 15 см, предпочтительно менее чем 10 см, и впускной питающий трубопровод реактора располагают от отверстия или отверстий вращающейся установки на расстоянии, составляющем менее чем 15 см, предпочтительно менее чем 10 см.

Термическое устройство для измерения и регулирования температуры реакционной среды таким образом, чтобы поддерживать температуру реакционной среды в заданных пределах (установленная температура ±5°C) содержит устройства для отвода тепла и устройства для измерения температуры.

Устройство для отвода тепла может быть выбрано из двойной рубашки, внутреннего теплообменника, охлаждающего змеевика, наружного теплообменника.

Устройство для измерения температуры может представлять собой множество термопар.

Применение суспензионного реактора имеет многочисленные преимущества, такие как хорошее регулирование температуры, хорошая утилизация тепла, постоянная общая каталитическая активность, легко поддерживаемая посредством добавления небольшого количества катализатора, что является особенно полезным для катализаторов, которые не могут быть гранулированы. Большая теплоемкость реактора выступает в качестве свойства, обеспечивающего взрывобезопасность.

Как правило, для депарафинизации и деароматизации используют следующие условия гидрирования:

- Давление находится в диапазоне от 30 до 120 бар, предпочтительно от 50 до 140 бар, предпочтительнее от 60 до 120 бар, еще предпочтительнее от 80 до 100 бар.

- Температура находится в диапазоне от 185 до 325°C, предпочтительно от 190 до 300°C, предпочтительнее от 200 до 280°C, еще предпочтительнее от 250 до 280°C. Температура ниже 300°C является предпочтительной вследствие повышенной степени превращения в реакции деароматизации.

- Часовая объемная скорость жидкости (LHSV), выраженная в ч-1, представляет собой соотношение скорости потока исходного материала и объема катализатора, составляя от 0,05 до 2 ч-1, предпочтительно от 0,1 до 1 ч-1.

- Скорость потока водорода может быть приспособлена для поддержания достаточного давления водорода в реакторе. Скорость потока может составлять от 50 до 2500 Нл/л исходного материала, в частности, от 100 до 500 Нл/л.

Катализатор гидродепарафинизации

Термины «депарафинизация» и «гидродепарафинизация» использованы взаимозаменяемым образом и означают процесс удаления и/или изомеризации парафиновых восков.

Гидродепарафинизация происходит с применением катализатора. Типичные катализаторы гидродепарафинизации содержат, но не ограничиваются этим, силикалитовые катализаторы, имеющий соотношение диоксида кремния и оксида алюминия, составляющее более чем 130, предпочтительно более чем 150. Другие катализаторы содержат силикалиты, цеолиты, такие как цеолит ZSM-5, на который могут быть нанесены переходные металлы, или цеолит ZSM48, на который могут быть нанесены металлы типа платины/палладия. Может быть использован материал, содержащий нецеолитные молекулярные сита (NZMS), в которых практически отсутствует цеолит Y. Могут быть использованы мезопористые катализаторы. Кроме того, катализатор гидродепарафинизации может представлять собой силикалит, алюмосиликат (Al-оксид Si-диоксид), цеолиты MFI и силикоалюмофосфаты (SAPO), в которых присутствуют или отсутствуют металлические компоненты, которые описаны ниже. Предпочтительный катализатор представляет собой алюмосиликат (Al-оксид Si-диоксид).

Основную каталитическую активность определяют поры катализатора депарафинизации. Однако металл может присутствовать в небольших количествах. Например, катализатор может содержать от 0 до 10 мас.% по меньшей мере одного металла группы VIII и необязательно от 0 до 20 мас.% металла группы VI, такого как катализирующий гидрирование металл, или пару металлов, в качестве которых могут быть выбраны кобальт/молибден, никель/вольфрам, кобальт/вольфрам, никель/молибден и платина/палладий, причем каждый металл каждой пары может служить в качестве индивидуального металла, катализирующего гидрирование.

Такие катализаторы, пригодные для применения согласно настоящему изобретению, описаны в документах предшествующего уровня техники, таких как, например, WO2014/090757, US6340430, US6517704, US5855767 и WO2011/143396.

Катализатор гидродепарафинизации может присутствовать в реакторе в количестве, составляющем от 0,5 до 10 мас.%, предпочтительно от 1 до 6 мас.%, предпочтительнее от 2 до 4 мас.% по отношению к полному количеству реагента, введенного в реактор.

Катализатор гидродеароматизации

Термины «деароматизация» и «гидродеароматизация» использованы взаимозаменяемым образом и означают процесс гидрирования ароматических соединений.

Гидродеароматизация происходит с применением катализатора. Типичные катализаторы гидродеароматизации содержат, но не ограничиваются этим, металл группы VIII и/или группы VIB, предпочтительно на носителе, такой как никель, платина, палладий, рений, родий, никель вольфрамат, никель-молибден, молибден, молибдат кобальта, молибдат никеля на носителях, представляющих собой диоксид кремния и/или оксид алюминия. Могут быть использованы мезопористые катализаторы. Предпочтительный катализатор содержит Ni в качестве основы и нанесен на носитель из оксида алюминия, имеющий удельную площадь поверхности, составляющую от 50 до 300 м2/г катализатора.

Согласно предпочтительному варианту осуществления катализатор гидродеароматизации содержит единственный, в качестве которого выбирают металл группы VIII и/или группы VIB, предпочтительно никель.

Такие катализаторы, пригодные для применения согласно настоящему изобретению, описаны в документах предшествующего уровня техники, таких как, например, WO2014/090757, US6340430, US6517704, US5855767 и WO2011/143396.

Катализатор гидродеароматизации может присутствовать в реакторе в количестве, составляющем от 0,5 до 6 мас.%, предпочтительно от 0,8 до 4 мас.%, предпочтительнее от 1 до 3 мас.% по отношению к полному количеству реагента, введенного в реактор.

Специалисту в данной области техники известны разнообразные требования в отношении разработки эффективных катализаторов депарафинизации и деароматизации.

Дополнительные стадии

Выходящий из реактора продукт реакции после отделения от суспензии катализатора можно подвергать дополнительной обработке. Дополнительная деароматизация посредством гидрирования в дополнительных реакторах может быть осуществлена в целях достижения глубокой деароматизации. В технике известны способы дополнительного гидрирования.

Фракционирование может быть также осуществлено для получения текучих сред с определенным диапазоном температуры кипения. Фракционирование представляет собой известный в технике способ отделения легкой фракции, которая может быть получена в процессе депарафинизации (которую в стандартных процессах с неподвижным слоем удаляют посредством верхнего испарительного резервуара).

Текучие среды согласно настоящему изобретению

Текучие среды, полученные способом согласно настоящему изобретению, имеют превосходные свойства, такие как критическая температура растворения в анилине или растворяющая способность, молекулярная масса, давление пара, вязкость, определенные условия испарения для систем, где важно высушивание, и определенное поверхностное натяжение.

Текучие среды, полученные способом согласно настоящему изобретению, имеют температуру кипения в диапазоне от 50 до 400°C, а также обеспечивают повышенный уровень безопасности вследствие низкого содержания ароматических соединений, составляющего, как правило, менее чем 1 мас.%, предпочтительнее менее чем 0,6 мас.%. Это делает их подходящими для применения в разнообразных приложениях. Это оказывается особенно полезным для продуктов, имеющих высокую температуру кипения, как правило, для продуктов, кипящих в диапазоне от 300 до 400°C, предпочтительно от 320 до 380°C.

Текучие среды, получаемые способом согласно настоящему изобретению, также имеют чрезвычайно низкое содержание серы, составляющее, как правило, менее чем 5 ч./млн., менее чем 3 ч./млн. и предпочтительно менее чем 0,5 ч./млн., на уровне, который является слишком чрезмерно низким для обнаружения обычными анализаторами низкого содержания серы.

Текучие среды, получаемые способом согласно настоящему изобретению, находят разнообразные применения, например, в буровых текучих средах, в гидравлическом разрыве, в горнодобывающей промышленности, в обработке воды, в промышленных растворителях, в красящих композициях, во взрывчатых веществах, в печатных красках, в диспергаторах нефти, в пищевой промышленности и в текучих средах для обработки металлов, таких как смазочно-охлаждающие текучие среды, текучие среды для электроэрозионной обработки (ЭЭО), антикоррозионные средства, текучие среды для нанесения покрытий и смазочно-охлаждающие текучие среды для прокатки алюминия, и в композициях для снятия формы с бетона. Кроме того, они могут быть использованы в промышленных смазочных материалах, таких как амортизаторы, изоляционные масла, гидравлические масла, трансмиссионные масла, турбинные масла, текстильные масла, и в трансмиссионных текучих средах, таких как текучие среды для автоматических и ручных коробок передач.

Во всех этих прогнозируемых применениях диапазон от начальной температуры кипения (IBP) до конечной температуры кипения (FBP) выбирают согласно конкретному применению и составу. Текучие среды также являются пригодными для применения в качестве компонентов связующих материалов, герметизирующих материалов или полимерных систем, таких как кремнийорганический герметизирующий материал, модифицированные силановые полимеры, где они выступают как масляные разбавители и как снижающие вязкость средства для паст на основе поливинилхлорида (PVC) или содержащих пластизоль композиций.

Текучие среды, получаемые способом согласно настоящему изобретению, также могут быть использованы как новые и улучшенные растворители, в частности, как растворители для смол. Композиция растворителя и смолы может содержать растворенный в текучей среды компонент смолы, причем текучая среда составляет от 5 до 95% полного объема композиции.

Текучие среды, получаемые способом согласно настоящему изобретению, могут быть использованы вместо растворителей, используемых в настоящее время для красок, покрытий и т. п.

Текучие среды, получаемые способом согласно настоящему изобретению, также могут быть использованы для растворения смол, таких как акриловые термопластические, акриловые термоотверждаемые, хлорированные каучуковые, эпоксидные (однокомпонентные или двухкомпонентные), углеводородные (например, смолы на основе олефинов, терпенов, сложных эфиров канифоли, гудрона, полимеров кумарона и индена, стирола и бутадиена, стирола, метилстирола, винилтолуола, хлопопрена, амида, поливинилхлорида и изобутилена), фенольные, сложнополиэфирные и алкидные, полиуретановые и модифицированные полиуретановые, кремнийорганические и модифицированные кремнийорганические (модифицированные силановые полимеры), карбамидные, виниловые полимеры и поливинилацетатные.

Примеры типа конкретных приложений, в которых могут быть использованы текучие среды и смеси текучих сред и смол, представляют собой покрытия, очищающие композиции и краски. Смесь для покрытий предпочтительно имеет высокое содержание смолы, т. е. объемное содержание смолы от 20% до 80%. Смесь для красок предпочтительно содержит смолу в меньшей объемной концентрации, составляющей от 5% до 30%.

Согласно другому варианту осуществления могут быть введены разнообразные пигменты или добавки.

Текучие среды, получаемые способом согласно настоящему изобретению, могут быть использованы в качестве очищающих композиций для удаления углеводородов.

Текучие среды также могут быть использованы в очищающих композициях, таких как композиции, применяемые для удаления краски, более конкретно, для удаления краски в процессе печати.

В отрасли офсетной печати важно, чтобы краску можно было быстро и тщательно удалять с печатной поверхности без повреждения металлических или каучуковых компонентов печатной машины. Кроме того, существует тенденция к требованию очищающих композиций, которые являются благоприятными для окружающей среды, поскольку они имеют нулевое или незначительное содержание каких-либо летучих ароматических органических соединений и/или галогенсодержащих соединений. Следующая тенденция заключается в том, чтобы композиции соответствовали строгим правилам безопасности. Для выполнения правил безопасности оказываются предпочтительными композиции, которые имеют температуру воспламенения, составляющую более чем 62°C, предпочтительнее температура воспламенения составляет 90°C или более. Это делает композиции весьма безопасными в процессе транспортировки, хранения и применения. Оказалось, что текучие среды, получаемые способом согласно настоящему изобретению, обеспечивают хорошие эксплуатационные характеристики, представляющие собой легкое удаление краски при одновременном выполнении указанных требований.

Текучие среды, получаемые способом согласно настоящему изобретению, также являются пригодными для применения в качестве непрерывной масляной фазы для буровых текучих сред. Текучая среда может быть также использована в форме дисперсии в непрерывной водной фазе средства для повышения скорости бурения.

Текучие среды, используемые для морских или наземных применений, должны проявлять приемлемую биоразлагаемость, токсичность для человека и окружающей среды, способность накопления в окружающей среде, а также отсутствие видимой тонкой масляной пленки, причем эти характеристики позволяют производителю буровых текучих среды рассматривать данные текучие среды в качестве подходящих кандидатов. Кроме того, текучие среды, используемые в буровых приложениях, должны обладать приемлемыми физическими свойствами. Эти свойства обычно представляют собой вязкость, составляющую менее чем 4,0 мм2/с при 40°C, температуру воспламенения, составляющую менее чем 100°C, а также для низкотемпературных применений температуру текучести, составляющую -40°C или менее. Как правило, указанные свойства может быть достигнуты только посредством применения дорогостоящих синтетических текучих сред, таких как гидрированные поли-альфа-олефины, а также ненасыщенные внутренние олефины и линейные альфа-олефины и сложные эфиры. Однако указанные свойства могут быть достигнуты для текучих сред, получаемых способом согласно настоящему изобретению.

Буровые текучие среды можно классифицировать как имеющие водную основу или масляную основу в зависимости от того, что непрерывная фаза текучей среды представляет собой, главным образом, масло или, главным образом, воду. Однако текучие среды на водной основе может содержать масло, а текучие среды на масляной основе могут содержать воду. Текучие среды, полученные способом согласно настоящему изобретению, являются особенно пригодными для применения в качестве масляной фазы.

Как правило, предпочтительные для применения диапазоны температуры кипения текучих сред согласно стандарту ASTM D-86 определяют следующим образом:

- текучие среды (иногда называемые термином «дистилляты»), предпочтительные в качестве растворителей для печатных красок, имеют диапазоны температуры кипения от 280°C до 315°C и от 300°C до 355°C;

- текучие среды, предпочтительные в качестве текучих сред для взрывчатых веществ, снятия форм с бетона, промышленных смазочных материалов, трансмиссий и обработки металлов, имеют диапазоны температуры кипения от 235°C до 365°C, от 280°C до 325°C и от 300°C до 360°C;

- текучие среды, предпочтительные в качестве разбавителей для герметизирующих материалов, имеют диапазоны температуры кипения от 280°C до 325°C или от 300°C до 360°C;

- текучие среды, предпочтительные в качестве снижающих вязкость средств для поливинилхлоридных пластизолей, имеют диапазоны температуры кипения от 280°C до 315°C и от 300°C до 360°C;

- текучие среды, предпочтительные в качестве носителя для полимерной композиции, используемой в обработке воды, добыче полезных ископаемых или печатных пастах, имеют диапазоны температуры кипения от 280°C до 315°C и от 300°C до 360°C;

- текучие среды, предпочтительные в применении для защиты сельскохозяйственных культур, имеют диапазон температуры кипения от 300 до 370°C, причем такие текучие среды используют в сочетании с углеводородными текучими средами, такими как изодепарафинизированные углеводороды или любые углеводороды, имеющие сопоставимые свойства, такие как вязкость;

- текучие среды, подходящие для фармакологических применений, имеют диапазоны температуры кипения от 275°C до 330°C, от 290°C до 380°C и от 300 до 370°C.

Текучие среды согласно настоящему изобретению являются особенно подходящими для применений, требующих высокие температуры кипения. Предпочтительные текучие среды имеют диапазоны температуры кипения, в которых начальная температура кипения превышает 300°C.

Примеры

Следующие примеры иллюстрируют настоящее изобретение, не ограничивая его.

Пример 1

Таблица 1 представляет характеристики исходного материала (тяжелого газойля), применяемого в ходе исследований, и стандарты, используемые в настоящем описании.

Таблица 1

Настоящий пример представляет получение углеводородной текучей среды способом согласно настоящему изобретению, то есть способом комбинированной гидродепарафинизации (HDA) и гидродеароматизации тяжелого дизельного топлива, осуществляемым в едином суспензионном реакторе (HDW+HDA) в периодическом режиме.

Этот способ сопоставлен со сравнительным способом (CP1), соответствующим предшествующему уровню техники (WO2014/090757A1). Сравнительный способ представляет собой депарафинизацию углеводородной фракции с последующей деароматизацией, которые осуществляют в одном реакторе с неподвижным слоем в непрерывном режиме.

Условия комбинированного способа HDW+HDA согласно настоящему изобретению и условия реактора депарафинизации (CP1-HDW) и реактора деароматизации (CP1-HDA) сравнительного способа представлены в таблице 2.

Комбинированный способ HDW+HDA согласно настоящему изобретению осуществляли согласно следующей процедуре:

- Тяжелый газойль (832,02 г), катализатор HDA (1 мас.%) и катализатор HDW (3 мас.%) вводят в реактор.

- Реактор трижды продувают газообразным азотом при давлении 5 бар.

- Включают смеситель (1500 об/мин). Содержимое реактора нагревают до начальной температуры. После достижения этой температуры открывают клапан водород клапана и устанавливают давление на уровне давления реакции.

- Скорость реакции наблюдают по потоку водорода через расходомер. Путем интегрирования скорости потока водорода по времени вычисляют полный израсходованный объем водорода и степень превращения в реакции.

- Реакцию проводят до достижения конечного поглощения водорода или заданной степени превращения, затем прекращают поток водорода и охлаждают реактор.

- При температуре фильтрации реактор медленно открывают для выпуска водорода. Затем в реакторе устанавливают инертную атмосферу, трижды продувая его газообразным азотом при давлении 5 бар.

- Содержимое реактора фильтруют под давлением азота через нагреваемый нутч-фильтр.

В таблице 2 представлены условия реакции для комбинированного способа HDW+HDA и способа CP1.

Таблица 2

В таблице 3 представлены характеристики продуктов, полученных способом HDA+HDW согласно настоящему изобретению и сравнительным способом.

Таблица 3

CP1-HDA (предшествующий уровень техники)

Результаты показывают, что способ согласно настоящему изобретению производит текучую среду с улучшенными свойствами низкотемпературной текучести по сравнению с текучей средой, получаемой двухстадийным способом, известным в технике.

Пример 2

Задача настоящего примера заключается в том, чтобы сравнить способ HDW+HDA согласно настоящему изобретению, осуществляемый в едином суспензионном реакторе в периодическом режиме, со способом гидродеароматизации (CP2), осуществляемым отдельно в таком же суспензионном реакторе в периодическом режиме, и способом гидродепарафинизации (CP3), осуществляемым отдельно в таком же суспензионном реакторе в периодическом режиме, где сначала осуществляют способ гидродепарафинизации, а затем осуществляют способ гидродеароматизации. В данном примере сопоставлены свойства текучей среды, получаемой способом согласно настоящему изобретению, и текучей среды, получаемой способом с последовательным осуществлением гидродепарафинизации и гидродеароматизации.

Условия способа гидродеароматизации (CP2-HDA), способа гидродепарафинизации (CP3-HDW) и комбинированного способа HDW+HDA согласно настоящему изобретению представлены в таблице 4. Если условия не представлены, они идентичны условиям примера 1.

В способах HDA, HDW и комбинированном способе HDW+HDA согласно настоящему изобретению осуществляли такую же процедуру, как в примере 1.

Таблица 4

В таблице 5 представлены характеристики продуктов, получаемых способами HDA, HDW и HDW+HDA. Таким образом, сопоставлены способы гидродеароматизации и гидродепарафинизации, осуществляемые отдельно друг от друга в суспензионном реакторе в периодическом режиме, и способы гидродеароматизации и гидродепарафинизации, осуществляемые совместно в едином суспензионном реакторе в периодическом режиме. В частности, сопоставлены содержание ароматических соединений в текучей среде, получаемой способом HDA, и температура текучести текучей среды, получаемой способом HDW, и соответствующие характеристики текучей среды, получаемой способом HDW+HDA.

Таблица 5

Результаты показывают, что продукт, полученный способом согласно настоящему изобретению, имеет меньшее содержание ароматических соединений, чем продукт, полученный способом HDA, и меньшую температуру текучести по сравнению с продуктом, полученным способом HDW. Это означает, что текучая среда, получаемая комбинированным способом HDW+HDA согласно настоящему изобретению, имеет улучшенные свойства низкотемпературной текучести.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВО ВЫСОКОКАЧЕСТВЕННОГО ДИЗЕЛЬНОГО ТОПЛИВА И СМАЗОЧНЫХ МАТЕРИАЛОВ ИЗ АРОМАТИЧЕСКОГО УГЛЕРОДИСТОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ КИПЕНИЯ | 2015 |

|

RU2701526C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| Способ получения синтетического компонента основ гидравлических масел для ракетно-космической техники | 2019 |

|

RU2703538C1 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| УДАЛЕНИЕ ПРИМЕСЕЙ В СПОСОБЕ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2021 |

|

RU2841070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННОГО ВОСКА | 2013 |

|

RU2674703C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ТОПЛИВНОГО УГЛЕВОДОРОДА И БАЗОВОГО СМАЗОЧНОГО МАСЛА | 2017 |

|

RU2724602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕПАРАФИНИЗАЦИИ | 2017 |

|

RU2768876C2 |

Изобретение относится к способу получения углеводородной текучей среды и включает стадию каталитического гидрирования углеводородной фракции при совместном присутствии катализатора деароматизации и катализатора депарафинизации в едином суспензионном реакторе. Количество катализатора деароматизации составляет от 0,1 до 6 мас.% по отношению к массе углеводородной фракции, и количество катализатора депарафинизации составляет от 0,1 до 6 мас.% по отношению к массе углеводородной фракции, где углеводородная фракция имеет содержание серы ниже 15 ч./млн, где температура реакции находится в диапазоне от 180 до 325°C. Технический результат - улучшенные свойства низкотемпературной текучести и низкое содержание ароматических соединений, требует меньших расходов, в частности имеет повышенную степень превращения. 13 з.п. ф-лы, 5 табл., 1 ил., 2 пр.

1. Способ получения углеводородной текучей среды, включающий стадию каталитического гидрирования углеводородной фракции при совместном присутствии катализатора деароматизации и катализатора депарафинизации в едином суспензионном реакторе, где количество катализатора деароматизации составляет от 0,1 до 6 мас.% по отношению к массе углеводородной фракции и количество катализатора депарафинизации составляет от 0,1 до 6 мас.% по отношению к массе углеводородной фракции, где углеводородная фракция имеет содержание серы ниже 15 ч./млн, где температура реакции находится в диапазоне от 180 до 325°C.

2. Способ по п. 1, в котором температура реакции находится в диапазоне от 190 до 300°C, предпочтительнее от 200 до 280°C и еще предпочтительнее от 250 до 280°C.

3. Способ по п. 1 или 2, в котором давление реакции находится в диапазоне от 30 до 160 бар, предпочтительно 50 до 140 бар, предпочтительнее от 60 до 120 бар и еще предпочтительнее от 80 до 100 бар.

4. Способ по любому из пп. 1-3, в котором катализатор деароматизации выбирают из группы, которую составляют металлы группы VIII и/или металл группы VIB, предпочтительно на носителе, такие как никель, платина, палладий, рений, родий, никель вольфрамат, никель-молибден, молибден, молибдат кобальта, молибдат никеля, нанесенные на диоксид кремния и/или оксид алюминия или другие носители, предпочтительно никель, нанесенный на оксид алюминия.

5. Способ по любому из пп. 1-4, в котором катализатор депарафинизации выбирают из группы, которую составляют силикалит, имеющий соотношение диоксида кремния и оксида алюминия, предпочтительно составляющее более чем 130, оксид алюминия, цеолиты, цеолиты MFI, силикоалюмофосфаты, алюмосиликат (Al-оксид, Si-диоксид), предпочтительно алюмосиликат, содержащий от 0 до 10 мас.% по меньшей мере одного металла группы VIII и необязательно 0 до 20 мас.% металла группы VI, таких как металлы, выбранные из группы, которую составляют никель, вольфрам, кобальт, молибден, платина, палладий и сочетания двух или более указанных металлов.

6. Способ по любому из пп. 1-5, в котором количество катализатора деароматизации составляет от 1 до 5 мас.% и предпочтительнее от 2 до 4 мас.% по отношению к массе углеводородной фракции.

7. Способ по любому из пп. 1-6, в котором количество катализатора депарафинизации составляет от 0,2 до 4 мас.% и предпочтительнее от 0,3 и 3 мас.% по отношению к массе углеводородной фракции.

8. Способ по любому из пп. 1-7, в котором массовое соотношение количества катализатора депарафинизации и количества катализатора деароматизации составляет предпочтительно от 1:1 до 1:10, предпочтительнее от 1:1 до 1:5 и еще предпочтительнее от 1:2 до 1:4.

9. Способ по любому из пп. 1-8, в котором фракция представляет собой фракцию газойля, предпочтительно полученную в процессе переработки, такую как фракция, выбранная из группы, которую составляют газойли атмосферной дистилляции, газойли вакуумной дистилляции, газойли гидрокрекинга, газойли каталитического крекинга, газойли висбрекинга, газойли коксования, газойли, полученные из газового месторождения, деасфальтизированные газойли, газойли, полученные посредством гидрообработки тяжелых фракций, такие как атмосферный остаток и газойль вакуумной дистилляции или вакуумный газойль, газойли с содержанием серы, составляющим более чем 15 ч./млн., десульфурированные посредством гидрообработки и/или гидрокрекинга, или полученные из нескольких фракций газойлей, которые перечислены выше.

10. Способ по п. 9, в котором фракция представляет собой тяжелую фракцию, предпочтительно тяжелый газойль, предпочтительнее газойль, имеющий конечную температуру кипения, составляющую выше 300°C, в частности выше 340°C и в частности более чем 360°C, преимущественно имеющий начальную температуру кипения выше 240°C, как правило, выше 280°C.

11. Способ по любому из пп. 1-10, в котором полученная углеводородная текучая среда имеет температуру кипения в диапазоне от 200°C до 450°C, предпочтительно от 250°C до 420°C, предпочтительнее от 300°C до 400°C, и/или имеет температуру кипения в диапазоне ниже 80°C, предпочтительно ниже 60°C, преимущественно ниже 50°C.

12. Способ по любому из пп. 1-11, в котором полученная углеводородная текучая среда имеет содержание ароматических соединений, составляющее менее чем 1 мас.%, предпочтительнее менее чем 0,6 мас.%.

13. Способ по любому из пп. 1-12, в котором полученная углеводородная текучая среда имеет температуру текучести, составляющую ниже чем -40°C, предпочтительно ниже чем -45°C.

14. Способ по любому из пп. 1-13, осуществляемый непрерывно, предпочтительно в корпусном реакторе с непрерывным перемешиванием.

| US 20090159489 A1, 25.06.2009 | |||

| US 4648957 A, 10.03.1987 | |||

| US 20150014216 A1, 15.01.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| US 20160168486 A1, 16.06.2016 | |||

| US 20160281009 A1, 29.09.2016 | |||

| WO 2016185047 A1, 24.11.2016 | |||

| Кухонный очаг со ступенчатой плитой и со змеевиком для подогревания воды | 1925 |

|

SU850A1 |

Авторы

Даты

2021-10-22—Публикация

2017-12-29—Подача