Изобретение относится к способу защиты труб теплообменника в котельных установках, содержащих по меньшей мере одну теплообменную трубу, которая окружена керамическим конструктивным элементом, который по меньшей мере с двух противоположных сторон омывается потоком дымового газа. Кроме того, изобретение относится к устройству, содержащему трубу теплообменника, окружная поверхность которого окружена по меньшей мере одним керамическим конструктивным элементом.

Трубы теплообменника служат в котельных установках частично для испарения воды и частично для перегрева испаренной воды. Температуры в трубах теплообменника больших котельных установок с расположенными за ними турбинами должны быть возможно более высокими, поскольку с повышением температуры увеличивается коэффициент полезного действия установленной турбины.

В частности, в печах для сжигания твердых топлив, таких как, например, установки для сжигания отходов и биомассы, существует проблема коррозии труб теплообменника. Многочисленные исследования показали, что эта коррозия вызывается прилипающими слоями из золы и солей. Газообразные соединения в дымовом газе, такие как, например, HCl и SO2, оказывают влияние на состав этих слоев, однако не приводят непосредственно к воздействию коррозии на эти конструктивные элементы.

В установках сжигания отходов и биомассы наблюдаются скорости коррозии вплоть до 1 мм каждые 1000 часов.

В качестве мер защиты от коррозии используются керамические оболочки и металлические покрытия, которые либо привариваются при нанесении, либо напыляются термически.

В DE 3823439 С2 приведено описание готового керамического спеченного элемента из сцепленных друг с другом зубцов полуоболочек. Эти изготовленные предпочтительно из карбида кремния оболочки не прижились на практике, поскольку требуемый материал должен выполняться относительно толстым и тяжелым для выдерживания нагрузок. Поскольку зубчатое зацепление не допускает теплового расширения, то при высоких рабочих температурах образуются трещины вплоть до разрыва оболочек.

Описание другой керамической защитной оболочки из соединенных внахлестку полуоболочек из карбида кремния приведено в DE 202008006 044 U1.

Керамические облицовки на стенах, описание которых приведено, например, в DE 19816059 А1 и ЕР 0981015 А1, хорошо зарекомендовали себя на стенках топки. В противоположность этому использование керамических защитных оболочек для обтекаемых со всех сторон дымовым газом труб теплообменника, в частности в зоне перегрева, не практикуется. Наряду со статической нагрузкой стальной конструкции трубы теплообменника подвергаются в зоне перегрева механическим нагрузкам при очистке.

Широко распространены ударные приспособления, которые механически воздействуют на трубы в зоне перегрева с целью удаления наслоений. Предпринимаются также попытки удаления наслоений с помощью продувки водой или паром. За счет этого возникают дополнительные химические нагрузки. Эти нагрузки сильно ограничивают возможности использования керамических облицовок в качестве мер защиты от коррозии в зоне перегрева.

В радиационных газовых каналах хорошо зарекомендовали себя наваренные покрытия в качестве эффективной защиты от коррозии. В качестве сварочного материала предпочтительно применяется материал 2.4858 (Inconel 625).

Однако температуры материала свыше 400°С, которые возникают в зоне перегрева и в зоне испарения при высоких рабочих давлениях, значительно ограничивают коррозионную защиту этого материала. Также использование других присадочных материалов, таких как, например, 2.4606 (Inconel 686), не обеспечивает существенного улучшения по сравнению с другими присадочными материалами.

Способы термического напыления все чаще используются в качестве мер защиты от коррозии. Опыты с различными композициями материалов в качестве защитного слоя от коррозии на различных конструктивных элементах котлов показали, что такие защитные слои могут непредсказуемо выходить из строя в течение короткого времени. Поэтому долговременная и надежная в работе защита от коррозии невозможна также с помощью таких термически напыленных защитных слоев.

Защита от коррозии влияет на коэффициент полезного действия парогенератора. Большинство установок для сжигания отходов и биогаза работают с температурами пара 400°С при давлении 40 бар, с целью удерживания в пределах коррозии. Повышение температуры связано со значительно повышенными скоростями коррозии котельных труб и за счет этого с уменьшением готовности установки. Известные меры защиты от коррозии не могут обеспечивать в данном случае удовлетворительного улучшения.

Поэтому в основу изобретения положена задача значительного уменьшения коррозии труб теплообменника в котельных установках также при температурах намного выше 400°С.

Эта задача решена с помощью способа защиты труб теплообменника в котельных установках по меньшей мере с одной трубой теплообменника, которая окружена керамическим конструктивным элементом, который по меньшей мере с двух противоположных сторон омывается потоком дымового газа, в котором в примыкающее к трубе теплообменника и к керамическому конструктивному элементу пространство подают газ. При этом в рамках изобретения под газом следует понимать газообразную текучую среду, жидкую текучую среду и любую текучую среду в лежащих промежуточно агрегатных состояниях, таких как различные виды пара.

В основе изобретения лежит понимание того, что трубы теплообменника, которые свободно проходят в топке и предпочтительно подвешены к потолку топки, могут быть эффективно защищены с помощью керамических конструктивных элементов, когда между трубой теплообменника и керамическим элементом подается газ.

Свободно висящие в дымоходе трубы теплообменника доступны лишь на одном конце. Когда газ подается в зону между трубой теплообменника и керамическим элементом, то существует опасность попадания этого газа тотчас через первые зазоры между керамическими элементами в топку и поэтому отсутствия эффективной защиты всех труб теплообменника. Поэтому подача газа применялась лишь для труб теплообменника на мембранных стенках котельных установок, поскольку там газ можно простым образом подавать в любую зону труб теплообменника и, в частности, на особенно нагружаемые термически зоны.

Термически особенно нагружаемые зоны расположенных внутри котла труб теплообменника далеко удалены от мембранных стенок и поэтому трудно достижимы для подаваемого газа. Кроме того, слишком большое количество подаваемого в топку или в дымоходы газа отрицательно влияет на коэффициент полезного действия установки.

Однако было установлено, что при соответствующем давлении и соответствующем выполнении керамических элементов можно подавать газ до термически наиболее сильно нагружаемых зон труб теплообменника, который затем внутри зазора между трубой теплообменника и керамическим элементом защищает трубу теплообменника за счет того, что небольшое повышенное давление подаваемого потока газа предотвращает проникновение дымовых газов через конструктивный элемент к трубам теплообменника.

Пространство может быть образовано различными конструктивными элементами. Предпочтительно оно образовано лишь с помощью трубы теплообменника и керамического конструктивного элемента.

Особенно предпочтительно, когда газ подается на наиболее горячее место между трубой теплообменника и керамическим элементом. Это приводит к тому, что наибольшее давление газа имеется там, где труба теплообменника особенно сильно нагружена термически. В зависимости от конструкции котельной установки может быть предпочтительным подавать газ в месте с наибольшим давлением дымового газа, т.е. наибольшего противодавления на керамическом элементе.

Керамический конструктивный элемент может быть выполнен так, что подаваемый газ направляется в керамическом конструктивном элементе. Однако поскольку керамический конструктивный элемент выполнен, как правило, из нескольких керамических элементов, то имеется опасность преждевременного выхода подаваемого газа между керамическими элементами, и поэтому не все зоны трубы теплообменника будут омываться газом. Также строительный раствор, который предпочтительно вводится между керамическими элементами, часто не может предотвращать выход газа.

Поэтому предлагается вводить газ через проходящую в керамическом конструктивном элементе трубу. Эта труба может быть из керамики и состоять, например, также из нескольких трубных элементов. Однако предпочтительно, что эта труба является металлической трубой. Поскольку эта труба проходит в керамическом конструктивном элементе, и внутренняя сторона трубы охлаждается подаваемым газом, то газ можно подавать в металлической трубе к наиболее сильно нагружаемому термически месту трубы теплообменника. Оттуда газ может распределяться, и затем газ действует в качестве защиты для труб теплообменника, когда керамический конструктивный элемент образует непроницаемую оболочку. Эта труба предпочтительно расположена между трубами теплообменника. Предпочтительно она лежит посередине между подводящей и отводящей трубой теплообменника.

Подаваемый в месте наибольшего противодавления в зону между трубой теплообменника и керамическим элементом газ может проходить в зазорах между трубой теплообменника и керамическим конструктивным элементом вдоль труб теплообменника с целью предотвращения проникновения дымового газа к трубе теплообменника по всей длине труб теплообменника.

В частности, при особенно длинных трубах теплообменника может быть предпочтительным подавать газ в нескольких местах. Поэтому предлагается подавать газ через несколько находящихся на расстоянии вдоль трубы теплообменника отверстий, расположенных в газовой трубе. Служащий в качестве запирающего воздуха газ может затем распределяться по высоте радиационного пароперегревателя с помощью нескольких подводов. Это может осуществляться через отверстия между средним каналом подачи воздуха и трубами перегревателя внутри керамического конструктивного элемента, который может быть выполнен в виде пакета фасонных кирпичей. При дефекте керамических конструктивных элементов это приводит к надежному снабжению запирающим воздухом также над местом дефекта.

Положенная в основу изобретения задача решена также с помощью устройства, содержащего трубу теплообменника, окружная поверхность которой окружена по меньшей мере одним керамическим конструктивным элементом, и которое имеет подвод газа к примыкающему к трубе теплообменника и к керамическому конструктивному элементу пространству. Устройство относится к трубам теплообменника, которые не только с одной стороны защищены керамическим конструктивным элементом, а вся окружная поверхность которых окружена по меньшей мере одним керамическим конструктивным элементом. За счет этого труба теплообменника на всей окружной поверхности окружена и защищена керамическим конструктивным элементом, в то время как подвод газа предотвращает проникновение дымового газа через зазоры в керамическом конструктивном элементе к трубе теплообменника.

Поскольку окружная поверхность трубы теплообменника окружена керамическим конструктивным элементом, предлагается осуществлять подачу газа сначала в направлении труб теплообменника в керамическом конструктивном элементе, прежде чем газ снова будет возвращаться обратно в продольном направлении труб теплообменника и при этом создавать у зазоров в керамическом конструктивном элементе давление газа, которое предотвращает проникновение дымового газа.

Поэтому подвод газа должен иметь нагнетатель. Этот нагнетатель позволяет устанавливать давление газа так, что не слишком много газа попадает через керамический конструктивный элемент в топку и, с другой стороны, по всей длине труб теплообменника создается достаточное противодавление с целью предотвращения проникновения дымового газа к трубам теплообменника.

Для обеспечения этого простым образом предлагается, что подвод газа имеет направляемую в керамическом конструктивном элементе газовую трубу. Направляющая в керамическом конструктивном элементе удерживает газовую трубу и обеспечивает возможность опоры газовой трубы на керамику керамического конструктивного элемента.

Подвешенные в топке трубы теплообменника во многих применениях изогнуты U-образно с целью подачи воды или пара в топку и отвода снова из топки. При таком выполнении предлагается, что подвод газа заканчивается в зоне дуги. Это позволяет, в частности, охлаждать особенно нагружаемую зону дуги свежим подводимым газом и/или предпочтительно создавать в этом нагружаемом месте противодавление, которое предотвращает проникновение дымового газа к трубе теплообменника.

Для обеспечения, в частности, также при дефекте в керамическом конструктивном элементе достаточного снабжения запирающим воздухом предлагается, что газовая труба имеет несколько расположенных на расстоянии вдоль трубы теплообменника отверстий. Эти отверстия предпочтительно распределены по высоте радиационного пароперегревателя или вдоль трубы теплообменника.

Подаваемый газ является, как правило, воздухом. Однако в качестве газа можно также применять способствующий сгоранию газ, такой как кислород, или же влияющий на сгорание газ. Так, например, в качестве газа можно подавать также дымовой газ, такой как, в частности, повторно применяемый дымовой газ после устройства очисти отходящих газов.

Для способа согласно изобретению и устройства согласно изобретению пригоден керамический конструктивный элемент предпочтительно более чем с 85% карбида кремния, выполненный по меньшей мере из двух прямоугольных керамических элементов, которые в разрезе имеют дугообразные волны и скреплены друг с другом выровненными друг с другом волновыми впадинами, так что два участка трубы теплообменника расположены в двух противоположно лежащих волновых впадинах, и обеспечивается возможность расположения между этими волновыми впадинами в двух противоположно лежащих волновых впадинах участка подводящей газ трубы.

Такой керамический конструктивный элемент обеспечивает возможность особенно простым образом защищать участки трубы теплообменника, подводить газ и создавать между керамическими элементами давление газа, которое предотвращает прохождение дымового газа к участкам трубы теплообменника. При этом керамический конструктивный элемент предпочтительно выполнен так, что предотвращается контакт между трубой теплообменника и керамическим элементом.

Ниже приводится описание способа и предпочтительного варианта выполнения устройства, а также керамического конструктивного элемента со ссылками на прилагаемые чертежи, на которых изображено:

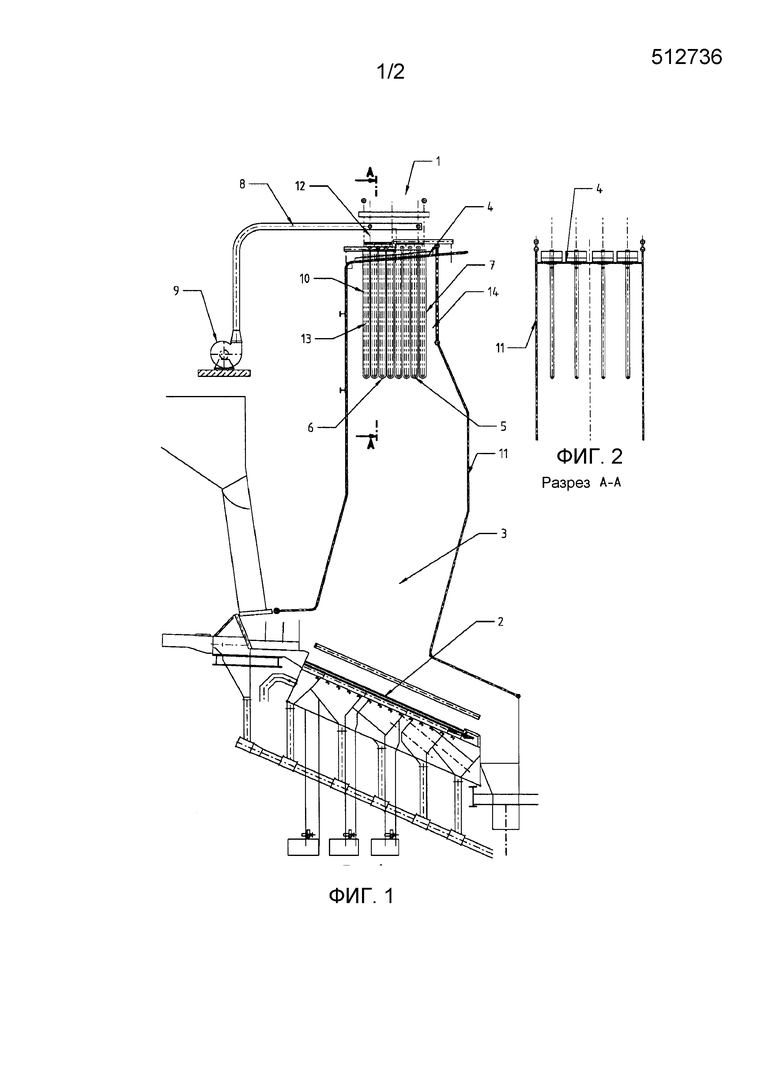

фиг. 1 - первый дымоход котельной установки со свисающими с потолка змеевиками пароперегревателя;

фиг. 2 - разрез дымохода по линии АА на фиг. 1;

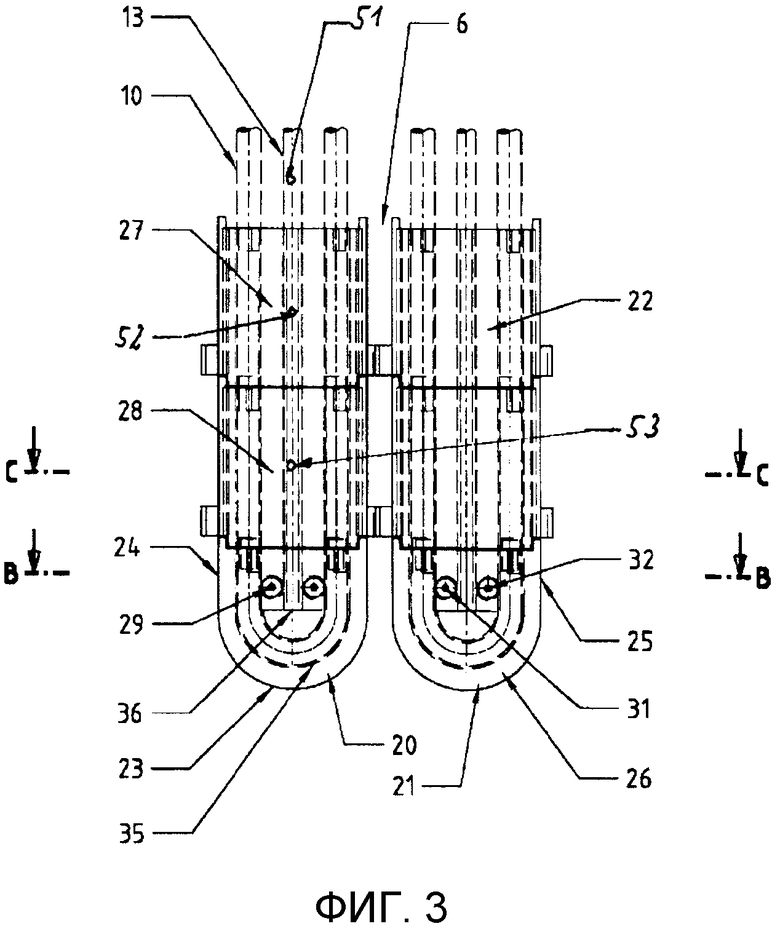

фиг. 3 - трубы теплообменника с керамическими элементами в увеличенном масштабе;

фиг. 4 - разрез керамического элемента для изогнутой трубы и

фиг. 5 - разрез керамического элемента для прямых труб.

Показанная на фиг. 1 котельная установка 1 состоит из колосниковой решетки 2, топки 3 и подвешенного к потолку 4 змеевика 5 пароперегревателя. Змеевик 5 пароперегревателя окружен керамическим конструктивным элементом 6, который состоит из нескольких керамических элементов 7, которые с помощью строительного раствора соединены друг с другом. Керамический конструктивный элемент 6 через трубопровод 8 соединен с вентилятором 9, и трубы 10 теплообменника в змеевике 5 пароперегревателя соединены с котельной установкой 11.

Это обеспечивает возможность подачи с помощью каналов 12 из вентилятора 9 и газовых труб 13 воздуха между трубами 10 теплообменника и керамическим конструктивным элементом 6. Поскольку керамический конструктивный элемент 6 состоит из нескольких керамических элементов 7, которые свободно прилегают друг к другу, и строительный раствор между ними часто является ненадежным уплотнением, то при утечке воздух через керамический конструктивный элемент 6 может проходить в дымоход 14 и за счет этого предотвращать проникновение дымового газа из дымохода 14 к трубам 10 теплообменника.

На фиг. 2 показан потолок 4 дымохода 14 с котельной установкой 11. Потолок 4 предпочтительно выполнен так, что посредством простого открывания потолка 4 можно по одной линии направлять в дымоход 14 не только трубы 10 теплообменника, но также газовые трубы 13. При этом предпочтительно, когда один керамический элемент 7 керамического конструктивного элемента 6 проходит через потолок 4 с целью обеспечения также при колебаниях длины в зоне труб 10 теплообменника и керамических элементов 7 полного покрытия труб 10 теплообменника внутри дымохода 14.

Показанный на фиг. 3 нижний конец части пароперегревателя 5 имеет две дуговые плиты и прямоугольную плиту 22. Все плиты состоят из двух керамических элементов 23, 24, 25, 26 и 27, 28. Имеющие форму дуги плиты 20, 21 состоят из двух элементов 23, 24 или соответственно 25, 26, которые закреплены друг на друге с помощью винтового соединения 29, 30 или соответственно 31, 32, так что керамические элементы образуют две противоположно лежащие стороны керамического конструктивного элемента 6, которые могут омываться дымовым газом.

Выполненная из двух прямоугольных керамических элементов 27, 28 плита 22 показана в открытом положении, так что видны волны на внутренней стороне керамических элементов 27, 28, которые при выравнивании друг с другом образуют круговое пространство 38, 39 для подвода и отвода U-образной трубы 10 теплообменника, и между ними образуют пространство 50 для газовой трубы 13. U-образная дуга трубы 10 теплообменника и прохождение газовой трубы показаны пунктирной линией. Это показывает, что газовая труба 13 подвода 12 газа заканчивается в зоне дуги 35 отверстием 36.

На фиг. 4 показан разрез дуговой плиты 20 с винтовыми соединениями 29 и 30. Внутренняя сторона элементов 23 и 24 имеет две волновые впадины 38, 39 для размещения труб 10 теплообменника и между ними две волновые впадины 40, 41 для размещения газовой трубы 13.

Соответствующим образом, как показано на фиг. 5, прямоугольная плита 22 выполнена из двух керамических элементов 27, 28, которые соединены с геометрическим замыканием друг с другом и имеют на своей внутренней стороне волновые впадины 42-45 для трубы 10 теплообменника и волновые впадины 46, 47 для газовой трубы 13.

Газовая труба 13 может иметь распределенные по ее длине отверстия 51, 52, 53 с целью обеспечения при дефектном керамическом конструктивном элементе дальнейшего омывания газом лежащих выше зон трубы теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКЛАДЫВАНИЯ КАНАЛА В УСТАНОВКЕ ДЛЯ СЖИГАНИЯ, А ТАКЖЕ УСТРОЙСТВО, ИМЕЮЩЕЕ ТАКОГО РОДА КАНАЛ | 2014 |

|

RU2647752C2 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 2011 |

|

RU2463460C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2013 |

|

RU2539696C1 |

| КОТЕЛЬНАЯ | 2022 |

|

RU2815593C2 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2016 |

|

RU2623005C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ КОЧЕТОВА | 2015 |

|

RU2576698C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ С АКУСТИЧЕСКОЙ КАБИНОЙ ДЛЯ ОПЕРАТОРА | 2013 |

|

RU2531461C1 |

| ВОДОГРЕЙНЫЙ КОТЁЛ С ВСТРОЕННЫМ ТЕПЛОВЫМ НАСОСОМ | 2015 |

|

RU2604122C2 |

| Снегоплавильная установка на базе водогрейного котла | 2019 |

|

RU2709396C1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ С АКУСТИЧЕСКОЙ КАБИНОЙ ДЛЯ ОПЕРАТОРА | 2011 |

|

RU2484400C1 |

Изобретение относится к области теплотехники и может быть использовано для защиты труб теплообменников в котельных установках. В способе защиты труб теплообменника в котельных установках по меньшей мере с одной трубой теплообменника труба окружена керамическим конструктивным элементом, который по меньшей мере с двух противоположных сторон омывается потоком дымового газа, между трубой теплообменника и керамическим конструктивным элементом подают газ. 3 н. и 9 з.п. ф-лы, 5 ил.

1. Способ защиты труб (10) теплообменника в котельных установках (1) по меньшей мере с одной трубой (10) теплообменника, которая окружена керамическим конструктивным элементом (6), который по меньшей мере с двух противоположных сторон омывается потоком дымового газа, отличающийся тем, что в примыкающее к трубе (10) теплообменника и к керамическому конструктивному элементу (6) пространство (48, 49, 50) подают газ.

2. Способ по п. 1, отличающийся тем, что пространство (48, 49, 50) образовано трубой (10) теплообменника и керамическим конструктивным элементом (6).

3. Способ по п. 1 или 2, отличающийся тем, что газ подают в наиболее горячем месте между трубой (10) теплообменника и керамическим конструктивным элементом (6).

4. Способ по п. 1, отличающийся тем, что газ подают через направляемую в керамическом конструктивном элементе (6) газовую трубу (13).

5. Способ по п. 1, отличающийся тем, что газ подают в нескольких местах.

6. Способ по п. 5, отличающийся тем, что газ подают через несколько находящихся на расстоянии вдоль трубы (10) теплообменника отверстий (51, 52, 53), расположенных в газовой трубе (13).

7. Устройство для защиты труб теплообменника, содержащее трубу теплообменника, окружная поверхность которой окружена по меньшей мере одним керамическим конструктивным элементом (6), отличающееся подводом (12) газа к примыкающему к трубе (10) теплообменника и к керамическому конструктивному элементу (6) пространству (48, 49, 50).

8. Устройство по п. 7, отличающееся тем, что подвод (12) газа имеет нагнетатель (9).

9. Устройство по п. 7 или 8, отличающееся тем, что подвод (12) газа имеет введенную в керамический конструктивный элемент (6) газовую трубу (13).

10. Устройство по п. 7, отличающееся тем, что труба (10) теплообменника изогнута U-образно, и подвод (12) газа заканчивается в зоне дуги (35).

11. Устройство по п. 9, отличающееся тем, что газовая труба (13) имеет несколько расположенных на расстоянии вдоль трубы (10) теплообменника отверстий (51, 52, 53).

12. Керамический конструктивный элемент (6) для защиты труб теплообменника предпочтительно более чем с 85% карбида кремния, выполненный по меньшей мере из двух прямоугольных керамических элементов (7), которые в разрезе имеют дугообразные волны и скреплены друг с другом выровненными друг с другом волновыми впадинами, так что два участка трубы теплообменника расположены в двух противоположно лежащих волновых впадинах (38, 39), и обеспечивается возможность расположения между этими волновыми впадинами в двух противоположно лежащих волновых впадинах (40, 41) участка подводящей газ трубы.

| DE 19816059 A1 14.10.1999 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРОЖЖЕВАННОГО КОРМА | 1997 |

|

RU2175846C2 |

| Устройство для штамповки деталей | 1979 |

|

SU981015A1 |

| DE 102010032612 A1 29.03.2012 | |||

| RU 2002132657 A 10.07.2004. | |||

Авторы

Даты

2018-04-11—Публикация

2014-01-14—Подача