Изобретение может быть использовано в машиностроительной, авиационной, ракетно-космической, нефтяной, химической и других отраслях для сбора конденсированных частиц из продуктов сгорания горючих материалов.

Известно устройство для отбора проб из дисперсного высокотемпературного двухфазного потока [1], состоящее из заборного насадка, средств фильтрации и запорной арматуры. Средства фильтрации устанавливаются за забортным насадком и представляют из себя последовательно размещенные циклон, барботажную камеру и беззольный фильтр. Проточный канал заборного насадка выполнен из сублимирующего в условиях исследуемой среды материала - полиметилметакрилата, обеспечивающего интенсивный тепломассообмен и кристаллизацию в потоке жидких частиц. Существенной частью устройства является тарировочная шайба, выбором диаметра которой обеспечивается изокинетический режим втекания потока в заборный насадок и, как следствие, представительность отбора. Авторами указывается, что данная установка может быть использована как для отбора частиц из камеры сгорания энергетической установки, так и из потока ее продуктов сгорания во внешнюю среду. Большинство энергетических установок характеризуются высокими сверхзвуковыми скоростями выхлопных струй, в связи с чем перед заборным насадком формируется ударная волна, приводящая к интенсивному дроблению жидких частиц и, следовательно, искажению их распределения по размерам.

В [2] представлено схожее с [1] устройство для отбора проб из дисперсного высокотемпературного двухфазного потока, но устройство [2] при этом дополнено модульной камерой сгорания с размещенным в ней зарядом исследуемого топлива. Требования изокинетичности для потока продуктов сгорания предопределяют условия равномерности натекающего на заборный насадок потока и, как следствие, размеры образца топлива, которые, по крайней мере, должны превышать габариты заборного насадка. Кроме того, существует ограничение на пропускную способность заборного насадка, обеспечивающую кристаллизацию всех жидких частиц потока в его канале. Таким образом, время работы установки должно быть достаточным для осаждения в средствах фильтрации необходимой для анализа массы частиц. На практике это означает, что масса заряда исследуемого топлива, удовлетворяющего габаритным и временным ограничениям, должна составлять несколько килограммов. Для лабораторных исследований работа с такими образцами затруднительна по следующим причинам: 1) взрывоопасность составов, риск испытаний которых состоит в разрушении материальной части; 2) невозможность обеспечить необходимую полноту сбора частиц конденсированной фазы при сжигании крупногабаритного образца; 3) высокая стоимость большого количества материала; 4) необходимость нейтрализации большого объема продуктов сгорания высоких классов опасности. К недостаткам данной установки также следует отнести большой объем методической работы, не отраженной в источнике, но необходимой для получения корректных результатов: выбор геометрических параметров камеры сгорания и заряда, обеспечивающих полноту сбора всех фракций, расчет проходных сечений тарировочной шайбы и канала заборного насадка, обеспечивающих необходимый тепломассообмен и гидравлическое сопротивление, значительную трудоемкость извлечения отобранной пробы из устройства, включая операции смыва частиц мелких фракций с внутренних поверхностей соединительных патрубков.

От недостатков присущих [2] свободно устройство, приведенное в [3]. Устройство состоит из бомбы постоянного давления с размещенным внутри вращающимся барабаном. Внутри барабана неподвижно относительно бомбы закрепляется малогабаритный образец топлива, размещенный в пластиковом контейнере, формирующем струю продуктов сгорания, направленную на внутреннюю стенку барабана. Для проведения отбора в барабан наливается некоторое количество спирта, достаточное для покрытия его боковой поверхности при вращении барабана со скоростью 1000 мин-1. Для предотвращения выплескивания спирта при вращении барабана на его срезе выполнена отбортовка. Далее бомба наддувается инертным газом до необходимого рабочего давления, и осуществляется дистанционный поджиг образца. Вследствие вращения барабана продукты сгорания образца попадают в новые области жидкости, не содержащие частиц. После окончания горения и выдержки, необходимой для оседания частиц всех фракций, наддув стравливается, жидкость с собранными частицами передается для подготовки к анализу. Масса образца топлива для единичного исследования составляет единицы граммов. Данное устройство имеет ряд недостатков. Во-первых, малое сечение канала, которое образуют образцы в контейнере, может приводить к взаимодействию агломератов, покидающих поверхность горения, и, как следствие, к искажению функции распределения частиц по размерам. Во-вторых, расстояние, на котором происходит отбор продуктов сгорания в слой спирта, ограничено габаритами барабана и составляет единицы сантиметров, что очень мало. Равновесный состав продуктов сгорания формируется на большем расстоянии и для веществ с температурой продуктов сгорания ниже 2000 К может превышать 10 сантиметров.

Наиболее близким устройством, принятым за прототип, является установка, описанная в [4]. Установка состоит из рабочей камеры объемом 12 л, заполняемой перед опытом азотом до рабочего давления. В верхней части камеры в направляющей трубе размещается образец топлива, вклеенный в пороховой стакан. Воспламенение образца производится с помощью безметального огнепровода, проходящего через отверстие в направляющей трубе, исключая попадание в пробу остатков запальной спирали. Состав баллиститного порохового стакана выбирается близким к исследуемому топливу по обеспеченности окисляющими элементами. Завеса продуктов сгорания стакана на некотором расстоянии изолирует продукты сгорания исследуемого топлива от холодного азота. На заданном расстоянии от образца располагается емкость с инертной жидкостью, например этиловым или изопропиловым спиртом. Все частицы размером более 10 мкм улавливаются жидкостью. После окончания горения установка выдерживается не менее 2 часов, в течение которых остальные частицы оседают на дно и стенки камеры. Далее стравливается газ наддува и смываются осевшие фракции.

Устройство [4] имеет ряд существенных недостатков. Продукты сгорания порохового стакана имеют химический состав, отличный от состава газовой фазы продуктов сгорания исследуемого топлива. Этот факт оказывает влияние как на характерную длину формирования равновесного состава продуктов сгорания, так и на фракционный состав исследуемой конденсированной фазы. Одновременно завеса из продуктов сгорания порохового стакана затягивает процесс кристаллизации частиц, вследствие чего отдельные, особенно крупные, фракции частиц на момент контакта со стенками и поверхностью жидкости остаются в жидком состоянии. При этом возможна деформация исходных круглых капель или их дробление. Дробление капель в данной установке недопустимо, так как это приведет к смещению измеренного спектра размеров в сторону более мелких капель, что дает искажение ожидаемых результатов относительно истинного распределения. Присутствие в пробе деформированных, сильно несферических капель также нежелательно, что связано с особенностями широко используемого лазерного дифрактометрического метода анализа фракционного состава пробы, и приводит к искажению результата измерений для данных фракций.

В принятом за прототип устройстве [4] теплоизоляция продуктов сгорания на начальном участке достигается с использованием газовой завесы продуктов сгорания вспомогательного заряда. Такой способ не обеспечивает стабильной теплоизоляции по всей периферии потока продуктов сгорания в силу того, что скорости основного потока и завесы отличаются, вызывая развитие неустойчивости границы раздела типа Кельвина-Гельмгольца. Вызванное неустойчивостью интенсивное конвективное перемешивание существенно усиливает тепломассообмен между газом наддува и основным потоком. Также при таком способе остается неопределенной длина участка эффективной теплоизоляции. Определенную роль в снижении эффективности завесы играет неравномерность горения порохового стаканчика, вызываемая, в частности, точечным характером его воспламенения.

Технический результат изобретения заключается в повышении точности воспроизведения в малогабаритной установке дисперсного и химического состава ансамбля частиц конденсированной фазы продуктов сгорания, соответствующего рабочим условиям горения топлива.

Указанный технический результат достигается тем, что установка для отбора частиц продуктов сгорания твердого топлива содержит корпус с крышкой, вертикально расположенную внутри корпуса направляющую трубу с закрепленным в верхней ее части образцом твердого топлива. Направляющая труба в нижней части имеет отверстия для отвода газообразных продуктов сгорания. В направляющей трубе на расстоянии от образца твердого топлива, необходимом для обеспечения полноты сгорания твердого топлива, установлен охладитель. При этом длина охладителя выполнена достаточной для кристаллизации частиц продуктов сгорания твердого топлива.

Технический результат изобретения достигается за счет сведения к минимуму тепловых потерь из зоны горения топлива и исключения влияния на состав твердых частиц продуктов сгорания примесных компонентов, а также осуществления последующей интенсивной кристаллизации жидких частиц в продуктах сгорания, что обеспечивает получение в пробе недеформированных частиц.

В предлагаемом устройстве наличие жесткой границы раздела между потоком продуктов сгорания твердого топлива и газом наддува обеспечивает ламинарный режим течения на участке направляющей трубы L1 с малыми значениями параметра тепломассообмена.

Охладитель может быть выполнен в форме полого цилиндра.

Охладитель может быть выполнен из любых сублимирующихся, плавящихся веществ, например льда из дистиллированной воды, нафталина или щавелевой кислоты в твердом состоянии.

Охладитель может быть установлен на упоре, выполненном на внутренней стенке направляющей трубы.

Между стенкой направляющей трубы и охладителем может быть расположена теплоизоляция.

В верхней части направляющей трубы может быть установлен держатель для образца твердого топлива.

Между охладителем и держателем образца твердого топлива может быть установлена теплоизолирующая втулка, установленная с помощью центрирующей проставки.

На дне корпуса может быть размещена сборная емкость.

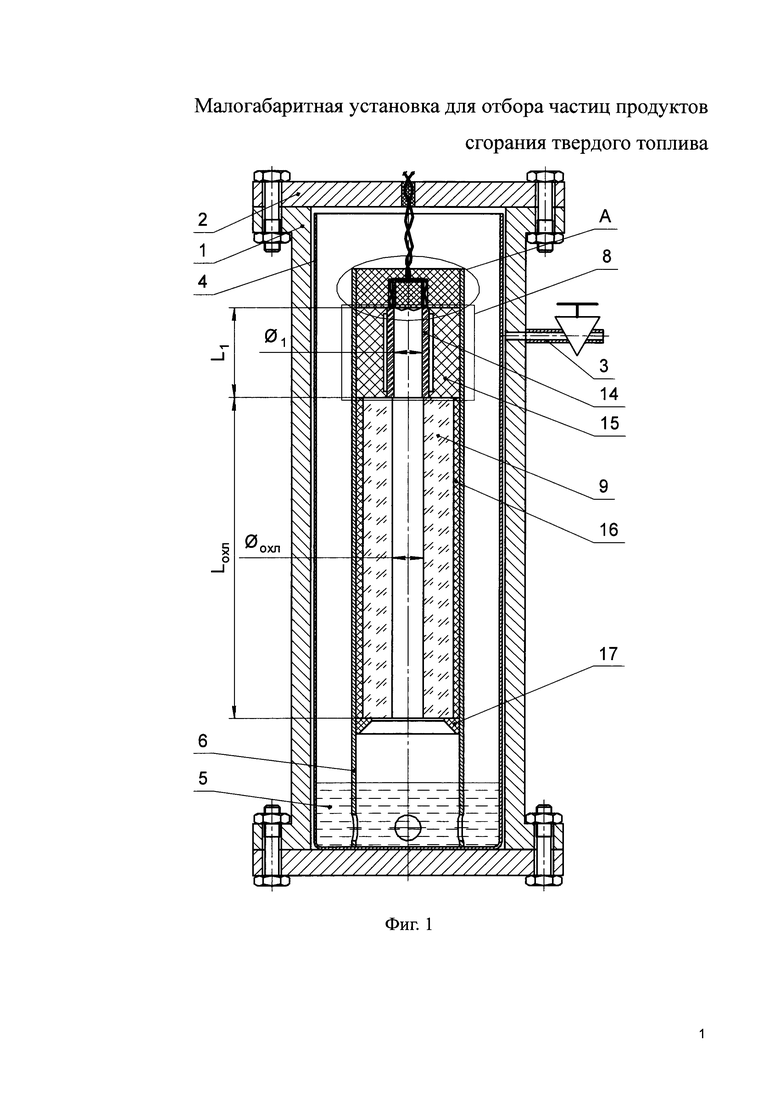

Изобретение поясняется чертежами.

На фиг. 1 показан общий вид малогабаритной установки для отбора частиц конденсированной фазы продуктов сгорания твердых топлив.

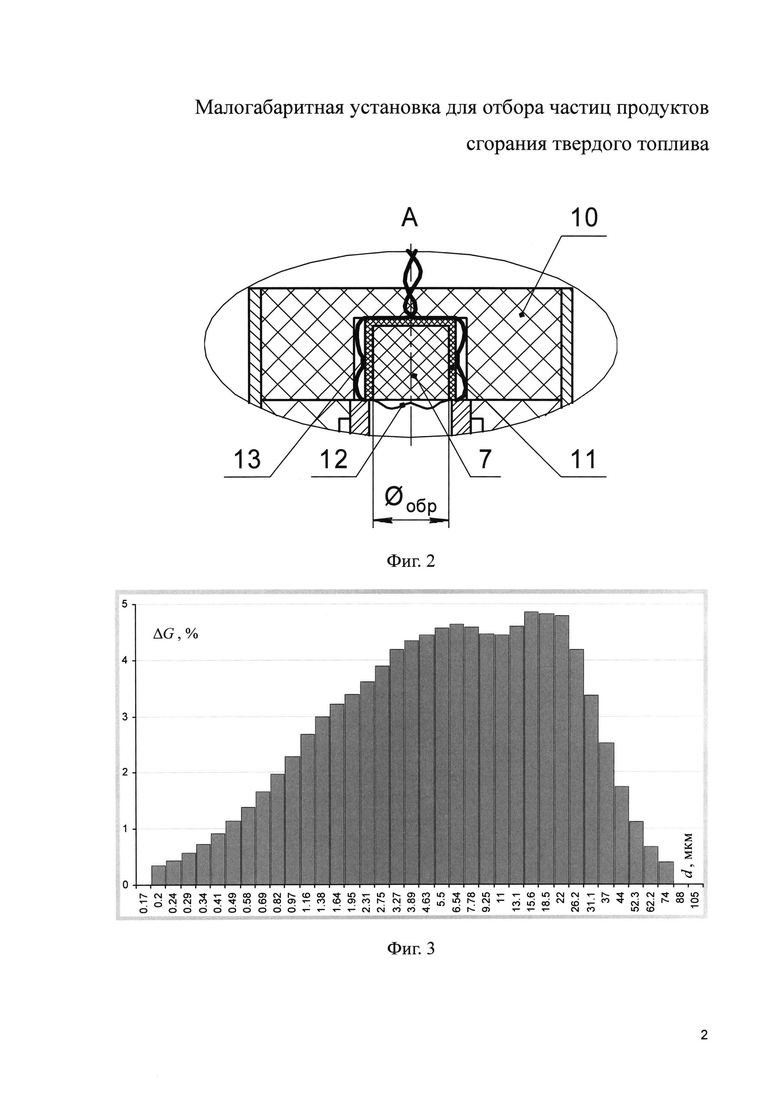

На фиг. 2 укрупненно показан держатель с твердым топливом и частично отображенной системой воспламенения (вид А).

На фиг. 3 показано распределение частиц конденсированной фазы, полученное в результате анализа пробы, подготовленной с использованием предлагаемой установки.

Установка, отображенная на фиг. 1, состоит из корпуса 1 и крышки 2, в корпус 1 встроен штуцер 3 для заполнения корпуса газом наддува и его последующего стравливания. Внутри корпуса 1 размещают сборную емкость 4, облегчающую сбор жидкости и конденсированных продуктов сгорания. В сборной емкости 4 вертикально размещают направляющую трубу 6 с отверстиями в нижней ее части для выхода газообразных продуктов сгорания твердого топлива. В направляющей трубе 6 располагают образец твердого топлива 7 и на расстоянии, достаточном для полноты сгорания твердого топлива, охладитель 9. Образец твердого топлива 7 (фиг. 2) в форме цилиндра размещают в выемке держателя 10. По всем поверхностям, кроме горящего торца, обращенного к охладителю 9, образец твердого топлива 7 покрыт бронирующим составом 11. Для поджига образца твердого топлива 7 используют угольное волокно 12, которое прикрепляют к поверхности горения с помощью небольшого количества клеящего горючего состава. Напряжение к концам угольного волокна 12 подводят двумя проводниками 13, введенными через герметичный ввод в крышке 2 корпуса 1. Сила тока для поджига 5…7 A. Для повышения теплоизоляционных свойств направляющей трубы 6 за поверхностью горения образца твердого топлива 7 устанавливают теплоизолирующую втулку 14 из низкотеплопроводного и малотеплоемкого материала, например керамики. Для центрирования теплоизолирующей втулки 14 относительно других частей используют проставку 15. За теплоизолирующей втулкой 14 устанавливают охладитель в виде полого цилиндра 9. В случае если направляющая труба 6 выполняется из достаточно теплопроводного материала, например стали, а температура плавления материала охладителя ниже температуры среды, то между охладителем 9 и направляющей трубой 6 размещают слой теплоизоляции 16 из пластика или резины. Охладитель 9 с теплоизоляцией 16 в направляющей трубе 6 устанавливают на упор 17.

Газ наддува для конкретного образца выбирается таким образом, чтобы его присутствие не влияло на химический состав конденсированной фазы, что может быть оценено из результатов расчета термодинамически равновесного состава соответствующей смеси газов. В большинстве случаев для этого пригоден азот или аргон. Давление наддува выбирается равным рабочему давлению, характерному для условий использования данного состава.

Длина участка направляющей трубы L1 подбирается из условий реализации на выходе из данного участка равновесной температуры продуктов сгорания и отсутствия в пробе непрореагировавших (активных) конденсированных компонентов. Под равновесной температурой продуктов сгорания понимается температура смеси газообразных и конденсированных компонентов, составляющих продукты сгорания, которые при данном давлении и тепловых потерях в заключающем их объеме уже не вступают между собой в химические превращения.

Длина охладителя Lохл должна обеспечивать полную кристаллизацию частиц всех фракций. Lохл может быть определена из сопряженного расчета течения в канале охладителя смеси газов, тепломассообмена на поверхности охладителя, прогрева охладителя и фазовых переходов на его поверхности. Данная величина может быть подобрана экспериментально из условия непревышения температуры смеси газов на выходе из канала охладителя температуры кристаллизации частиц с учетом запаса на неравновесность процесса.

Полая цилиндрическая форма выполнения охладителя оптимальна, так как обеспечивает равномерный всесторонний тепломассообмен с продуктами сгорания, а также отличается технологичностью изготовления.

Охладитель может быть выполнен из любых сублимирующихся, плавящихся веществ, например льда из дистиллированной воды, нафталина, щавелевой кислоты в твердом состоянии. Эти вещества в условиях тепловых потоков, реализующихся в установке, образуют достаточное количество газообразных продуктов, которые осуществляют охлаждение потока и характеризуются в данных условиях способностью к фазовому переходу без образования жидкой поверхностной пленки, т.е. к возгонке.

Технологически целесообразно изготовление (заморозка) охладителя отдельно от направляющей трубы. При этом для проведения опыта охладитель свободно вкладывается в направляющую трубу и прижимается собственным весом к упору, который закреплен на направляющей трубе. Такой способ размещения охладителя позволяет обеспечить его свободное тепловое расширение без растрескивания.

Для стабилизации температуры охладителя, особенно во время подготовки к опыту, охладитель может быть отделен от направляющей трубы слоем теплоизоляции. Одновременно теплоизоляция, подходящая по деформационным свойствам, может быть использована как форма для заморозки или формования охладителя.

В верхней части направляющей трубы может быть установлен держатель твердого топлива. Держатель твердого топлива предназначен для удержания твердого топлива и герметизации направляющей трубы в верхней части, тем самым препятствуя протоку газа наддува в зону горения образца.

Теплоизоляция продуктов сгорания на участке формирования их равновесного состава может быть дополнительно усилена посредством установки на данном участке теплоизоляционной втулки из материала с малыми теплопроводностью и теплоемкостью. В качестве такого материала может быть выбрана керамика. С точки зрения теплопрочности целесообразно использование тонкостенной втулки, центрируемой в направляющей трубе проставкой. Форма проставки должна обеспечивать минимальную площадь ее контакта с втулкой для снижения стока с втулки тепла.

Операции извлечения пробы из установки после опыта могут быть существенным образом облегчены при размещении внутри корпуса легкой сборной емкости. Так как данная емкость не предназначена для удержания перепада давления, она может быть выполнена тонкостенной, что облегчит ее кантование при сливе пробы, а также может быть выполнена из стекла, которое благодаря гладкой поверхности повысит качество смыва осевших на него частиц мелкой фракции.

Для обеспечения стабильного газоотвода из направляющей трубы, исключающего ее перемещение и опрокидывание, в направляющей трубе ниже уровня жидкости выполняются отверстия. Суммарная площадь отверстий должна превышать сечение направляющей трубы, для того чтобы избежать возникновения критического перепада давлений между полостью трубы и внешним объемом. Предпочтительно исполнение равномерно расположенных мелких отверстий, что обеспечит дробление проходящего газа на большее количество мелких пузырьков и увеличит количество частиц мелкой фракции, связанных жидкостью. В конечном итоге это снижает потери частиц при их смыве со стенок корпуса.

Установка работает следующим образом. Перед опытом на дно корпуса 1 или в сборную емкость 4 наливают некоторое количество инертной жидкости, например раствора этилового спирта 5. После наддува корпуса 1 через штуцер 3 до рабочего давления подается напряжение на угольное волокно 12 поджига. Данное волокно сгорает без образования твердых окислов, которые при анализе полученной пробы искажали бы результат. Перегорая, угольное волокно 12 воспламеняет горящий клеящий состав и далее образец твердого топлива 7. Образец твердого топлива 7 устанавливают в направляющую трубу герметично для исключения протока в участок направляющей трубы L1 8 газа наддува. Продукты сгорания клеящего состава и поверхностных слоев образца твердого топлива 7 вытесняют из направляющей трубы 6 газ наддува и прогревают стенку участка направляющей трубы L1 8. Продукты сгорания образца твердого топлива 7 на участке направляющей трубы L1 8 достигают термодинамического равновесия в условиях отсутствия примесей посторонних газов и минимальных тепловых потерь. Далее сформировавшийся дисперсный состав жидких частиц попадает в охладитель 9, где происходит активный теплоотвод, приводящий к кристаллизации частиц продуктов сгорания. После выхода из охладителя 9 частицы попадают в инертную жидкость 5, а газовая фаза, проходя через отверстия в нижней части направляющей трубы 6, выходит в периферийную часть емкости. Несвязанные жидкостью частицы мелких фракций оседают в сборную емкость во время выдержки установки после завершения горения в течение не менее 2 часов. Далее осуществляется стравливание наддува, смыв со стенок сборной емкости и извлечение пробы продуктов сгорания.

Преимущество данного изобретения состоит в том, что устройство содержит участок направляющей трубы L1, примыкающий к образцу твердого топлива, в котором завершаются физико-химические превращения при горении топлива и формируется спектр размеров конденсированных частиц, и участок охладителя, в котором происходит интенсивный тепломассообмен, обеспечивающий кристаллизацию жидких частиц.

Предлагаемое устройство реализовано в ГНЦ ФГУП «Центр Келдыша». Устройство используется для отбора конденсированной фазы продуктов сгорания твердых топлив различных классов. В зависимости от цели эксперимента из соображений химической совместимости под конкретный класс топлив подбирается газ наддува, инертная жидкость. Подбираются также длины участка направляющей трубы L1 и охлаждающего участков. Более высокоэнергетичным топливам соответствует меньшая длина участка направляющей трубы L1 и большая длина охлаждающего. Относительно низкотемпературным топливам в силу значительной неравновесности состава продуктов сгорания требуется большая длина участка направляющей трубы L1.

В качестве примера на фиг. 3 приведено распределение частиц конденсированной фазы, полученное в результате анализа пробы, подготовленной с использованием предлагаемой установки. Так, например, для получения пробы частиц конденсированной фазы продуктов сгорания классической твердотопливной композиции на основе бутилкаучука, перхлората аммония и алюминия в качестве газа наддува использовался азот, в качестве инертной жидкости - водный раствор этилового спирта. Охладитель выполнялся из льда дистиллированной воды. Длины участка направляющей трубы L1 и охлаждающего участков составляли соответственно 50 мм и 300 мм. Распределение частиц конденсированной фазы хорошо согласуется с многочисленными результатами определений спектра частиц для данной топливной композиции, полученными разными группами авторов за четыре десятилетия ее исследования. Широкие возможности адаптации установки позволяют использовать ее для отбора конденсированной фазы любого химического состава с диапазоном размеров частиц в одной пробе от 0,01…1000 мкм.

Источники информации

1. Кочетков Ю.М., Волков Н.Н., Альхимович С.Н., Бондаренко Н.Г. Устройство для отбора проб из дисперсного высокотемпературного двухфазного потока. Патент RU 2262111 С1 от 10.10.2005.

2. Губертов A.M., Миронов В.В., Борисов Д.М. и др. Газодинамические и теплофизические процессы в ракетных двигателях твердого топлива. Под ред. А.С. Коротеева. - М.: Машиностроение, 2004.

3. Похил П.Ф., Беляев А.Ф., Фролов Ю.В., Логачев B.C., Коротков А.И. Горение порошкообразных металлов в активных средах. - М.: Наука, 1972.

4. Милехин Ю.М., Ключников А.Н., Бурский Г.В., Лавров Г.С. Энергетика ракетных двигателей на твердом топливе. - М.: Наука, 2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ХОЛОДНОГО ЧИСТОГО АЗОТА | 1999 |

|

RU2154769C1 |

| АККУМУЛЯТОР ДАВЛЕНИЯ | 2016 |

|

RU2617036C1 |

| ГЕНЕРАТОР ХОЛОДНОГО ЧИСТОГО АЗОТА | 2010 |

|

RU2459149C2 |

| ГАЗОГЕНЕРАТОР | 2005 |

|

RU2292234C2 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2021 |

|

RU2769557C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ ДИСПЕРСНОГО ВЫСОКОТЕМПЕРАТУРНОГО ДВУХФАЗНОГО ПОТОКА | 2004 |

|

RU2262111C1 |

| ИМПУЛЬСНЫЙ ГАЗОГЕНЕРАТОР | 2016 |

|

RU2622137C1 |

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2179471C2 |

| ГАЗОГЕНЕРАТОР | 2006 |

|

RU2303050C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ПЕЧИ | 2010 |

|

RU2446359C1 |

Изобретение может быть использовано в машиностроительной, авиационной, ракетно-космической, нефтяной, химической и других отраслях для сбора конденсированных частиц из продуктов сгорания горючих материалов. Технический результат изобретения заключается в повышении точности воспроизведения в малогабаритной установке дисперсного и химического состава ансамбля частиц конденсированной фазы продуктов сгорания, соответствующего рабочим условиям горения топлива. Указанный технический результат достигается тем, что установка для отбора частиц продуктов сгорания твердого топлива содержит корпус с крышкой, вертикально расположенную внутри корпуса направляющую трубу с закрепленным в верхней ее части образцом твердого топлива. Направляющая труба в нижней части имеет отверстия для отвода газообразных продуктов сгорания. В направляющей трубе на расстоянии от образца твердого топлива, необходимом для обеспечения полноты сгорания твердого топлива, установлен охладитель. При этом длина охладителя выполнена достаточной для кристаллизации частиц продуктов сгорания твердого топлива. 8 з.п. ф-лы, 3 ил.

1. Установка для отбора частиц продуктов сгорания твердого топлива, содержащая корпус с крышкой и штуцером для заполнения корпуса газом и последующего его стравливания, направляющую трубу, расположенную вертикально внутри корпуса с закрепленным в верхней ее части образцом твердого топлива с прикрепленным к нему средством для поджига образца, сгорающим без образования твердых окислов, инертную жидкость на дне корпуса или сборной емкости, отличающаяся тем, что в направляющей трубе, снабженной в нижней части отверстиями для отвода газообразных продуктов сгорания, установлен охладитель на расстоянии от образца твердого топлива, необходимом для обеспечения полноты сгорания твердого топлива, при этом длина охладителя выполнена достаточной для кристаллизации частиц продуктов сгорания твердого топлива.

2. Установка по п. 1, отличающаяся тем, что охладитель выполнен в виде полого цилиндра.

3. Установка по п. 1, отличающаяся тем, что охладитель выполнен из любых сублимирующихся, плавящихся веществ, например льда из дистиллированной воды, нафталина или щавелевой кислоты в твердом состоянии.

4. Установка по п. 1, отличающаяся тем, что охладитель установлен на упоре, выполненном на внутренней стенке направляющей трубы.

5. Установка по п. 1, отличающаяся тем, что между стенкой направляющей трубы и охладителем расположена теплоизоляция.

6. Установка по п. 1, отличающаяся тем, что в верхней части направляющей трубы установлен держатель для образца твердого топлива.

7. Установка по п. 6, отличающаяся тем, что между охладителем и держателем образца твердого топлива расположена теплоизолирующая втулка, установленная с помощью центрирующей проставки.

8. Установка по п. 1, отличающаяся тем, что средством для поджига образца, сгорающим без образования твердых окислов, является угольное волокно с подведенными к нему проводниками.

9. Установка по п. 1, отличающаяся тем, что суммарная площадь отверстий для отвода газообразных продуктов сгорания должна превышать сечение направляющей трубы.

| Газогенератор | 1979 |

|

SU1087749A1 |

| УСТРОЙСТВО КАМЕРЫ ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В КАЛОРИМЕТРЕ ПРИ СТАНДАРТНЫХ УСЛОВИЯХ | 2009 |

|

RU2421697C2 |

| СПОСОБ И СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИЧЕСКОЙ ПЛОТНОСТИ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2239819C2 |

| СПОСОБ ОТБОРА ПРОБ ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2527980C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ЭЛЕМЕНТАРНОГО СОСТАВА | 0 |

|

SU245449A1 |

| ГАЗОГЕНЕРАТОР | 1992 |

|

RU2023956C1 |

Авторы

Даты

2018-04-19—Публикация

2016-12-30—Подача