Изобретение относится к строительным материалам, в частности к составам строительных растворов и бетонов с высокой стойкостью к высолобразованию, используемых при производстве бетонных изделий и конструкций.

Известна композиция для изготовления облицовочной плитки, включающая декоративный цемент, песок и пигмент, раковины и калиевое жидкое стекло или поливинилацетатную дисперсию, при следующем соотношении компонентов, мас. %:

При этом материал на основе указанной композиции имеет предел прочности при сжатии от 16 до 20 МПа, морозостойкость F35 и водопоглощение от 8 до 9,5% (патент РФ №2085530, кл. С04В 28/04, С04В 28/04, С04В 28/26, С04В 14/28, С04В 26/04, опубл. 27.07.1997 г.).

К недостаткам известной композиции относятся низкая прочность при сжатии (до 200 МПа), низкая морозостойкость (не более 35 циклов), высокое водопоглощение (от 8 до 9,5%). Повышенное водопоглощение приводит к снижению морозостойкости материалов на основе данной композиции, что исключает применение ее для изготовления лицевых материалов и изделий для наружной облицовки зданий.

Известен также состав для изготовления декоративно-отделочных плит, включающий вяжущее, заполнитель, модификатор и воду, в качестве вяжущего используют вяжущее низкой водопотребности при следующем массовом соотношении компонентов, мас. %:

При этом материал на основе указанного состава имеет предел прочности при сжатии от 25,0 до 27,0 МПа, водопоглощение от 2,8 до 3,0% (патент РФ №2097353, кл. С04В 28/04, опубл. 27.11.1997 г.).

К недостаткам известной композиции относятся высокая энергоемкость при получении вяжущего низкой водопотребности и молотого песка в составе заполнителя, а также низкая прочность при сжатии (до 27 МПа). Низкая прочность при сжатии сужает область применения данного состава, например, для изготовления лицевых стеновых материалов или элементов мощения тротуаров и др.

Наиболее близкой к изобретению по своей технической сущности является строительный раствор с высокой стойкостью к высолообразованию, состоящий из портландцемента и песка, дополнительно включает брусит, обожженный при температуре 1000°С в течение 10 минут, содержащий 97-99 мас. % оксида магния, размолотый до удельной поверхности 290-310 м2/кг, при следующем соотношении компонентов, мас. %:

При этом материал на основе указанной композиции имеет показатель высолообразования по СаО в пределах от 409 до 484 мг/л (патент РФ №2376255, кл. С04В 28/04; С04В 111/20; С04В 111/70, опубл. 20.12.2009 г.).

Однако бетонные изделия на основе известного строительного раствора с высоким водоцементным отношением (В/Ц=0,4) обладают низким пределом прочности при сжатии и высокими энергетическими затратами на получение добавки брусита при температуре 1000°С.

Технической проблемой, на решение которой направлено заявленное изобретение, является создание состава бетонной смеси (сырьевой смеси) для производства бетонных изделий, обладающих повышенной прочностью при сжатии и пониженным показателем высолообразования по СаО.

Техническим результатом является повышение предела прочности при сжатии и снижение показателя высолообразования по СаО на основе разработанного состава сырьевой смеси.

Поставленная проблема решается тем, что сырьевая смесь для изготовления бетонной смеси и изделий на его основе, включающая портландцемент, песок (мелкий заполнитель) с модулем крупности Мкр=1.8-2.2, воду затворения, согласно предлагаемому техническому решению дополнительно содержит полифункциональную добавку, при следующем соотношении компонентов, мас. %:

при этом в качестве полифункциональной добавки используется смесь совместно измельченных компонентов следующего состава, мас. %:

в качестве пигмента применяется пиролизная сажа (технический углерод) или керамическая пыль.

Сырьевая смесь для изготовления бетонной смеси и изделий на его основе, включающая портландцемент, песок (мелкий заполнитель) с модулем крупности Мкр=1,8-2,2, воду затворения, согласно предлагаемому техническому решению дополнительно содержит полифункциональную добавку.

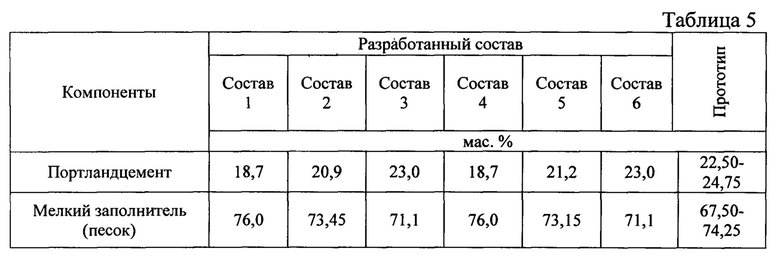

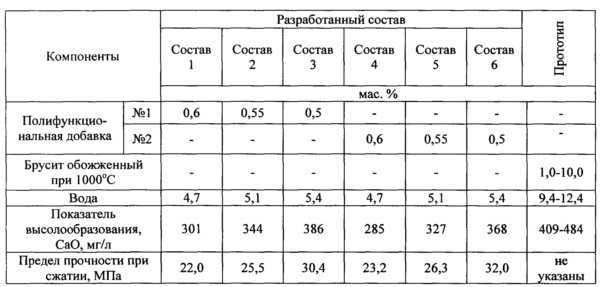

В качестве основного вяжущего используют портландцемент марки не ниже ЦЕМ I 32,5Н ГОСТ 31108-2003, в соответствии с требованиями ГОСТ 31108-2003, при оптимальных соотношениях 18,7-23,0 (мас. %), поскольку уменьшение доли портландцемента в составе бетонной смеси менее 18,7% не позволяет достичь заданных прочностных характеристик, а увеличение более 23,0% приводит к удорожанию готовой продукции.

В качестве мелкого заполнителя используют песок с модулем крупности Мкр=1,8-2,2 с содержанием кристаллического SiO2 не менее 60% в соответствие с требованиями ГОСТ 8736-93, при оптимальных соотношениях 71,1-76,0 (мас. %), поскольку уменьшение доли мелкого заполнителя (песка) в составе бетонной смеси менее 71.1% приводит к появлению усадочных деформаций, а увеличение более 76.0% приводит к снижению заданных прочностных характеристик. Уменьшение модуля крупности мелкого заполнителя (песка) ниже 1,8 приведет к увеличению расхода портландцемента в составе бетонной смеси, а увеличение модуля крупности выше 2,2 не обеспечит максимальной степени уплотнения бетонной смеси, что приведет к снижению заданных прочностных характеристик.

Для затворения портландцемента используют водопроводную воду в соответствии с требованиями ГОСТ 23732-93 при оптимальных соотношениях 4,7-5,4 (мас. %), поскольку уменьшение доли воды в бетонной смеси не позволяет достичь заданных реологических свойств смеси, а увеличение более 5,4% воды приводит к снижению заданных прочностных характеристик.

Для изготовления полифункциональной добавки используют смесь совместно измельченных компонентов следующего состава: жидкое стекло; фосфогипс; суперпластификатор; пигмент, причем в качестве пигмента применяют пиролизную сажу (технический углерод) или керамическую пыль.

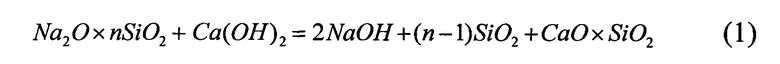

Жидкое стекло натриевое порошкообразное - воздушное вяжущее вещество, представляющее собой обезвоженный раствор силиката натрия Na2SiO3 с силикатным модулем – 2,5-2,8, вводят в состав данной добавки как основной компонент, обеспечивающий бронирование портландита (Са(ОН)2) в составе цементного камня с образованием водонерастворимого силиката кальция по следующей реакции:

Дополнительным положительным эффектом от введения жидкого стекла в составе добавки в бетонную смесь является ускорение сроков схватывания бетона. Данный эффект объясняется химическим взаимодействием силиката натрия и гидроалюмината кальция в составе цементного вяжущего с образованием коллоидных гидросиликата кальция и алюмината натрия по следующей реакции:

Образующийся алюминат натрия является сильным ускорителем схватывания портландцемента.

Оптимальное содержание жидкого стекла в составе многофункциональной добавки составляет 15,0-19,0 (мас. %), поскольку уменьшение доли жидкого стекла в композиции не дает достаточного эффекта связывания свободного портландита (Са(ОН)2) в составе цементного камня, а введение более 19,0 (мас. %) приводит к нерегулируемому быстрому схватыванию цементного теста с существенным увеличением нормальной густоты.

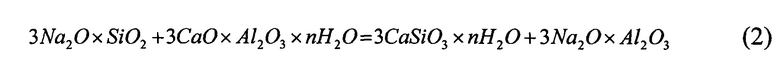

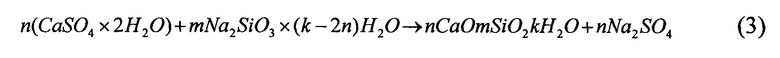

Фосфогипс в состав полифункциональной добавки вводят как ускоритель твердения, который в результате химического взаимодействия с жидким стеклом образует силикаты кальция и сульфата натрия, который и является ускорителем твердения цементного камня.

Данные соединения образуются в результате прохождения следующих реакций:

Помимо положительного влияния на скорость твердения цемента, гипсосодержащий компонент полифункциональной добавки ускоряет процесс развития начальной прочности бетона, что является одним из необходимых показателей для вибропрессованных бетонных изделий. Гипсосодержащий компонент вводят в том числе для максимального связывания алюминатов и алюмоферритов кальция портландцемента в эттрингит, который вызывает расширение формирующего цементного камня и снижает усадочные явления вибропрессованных изделий.

Оптимальное содержание фосфогипса в составе многофункциональной добавки составляет 15,0-18,0 (мас. %), поскольку уменьшение доли фосфогипса в композиции не дает ускорения твердения цементного камня, а введение более 18,0 (мас. %) приводит к нерегулируемому быстрому схватыванию цементного теста с существенным увеличением нормальной густоты.

Керамическую пыль в виде мелкодисперсных продуктов обжига осевших в пылеосадительных фильтрах (циклонах) обжиговых печей вводят в состав полифункциональной добавки как пигмент красно-коричневого цвета, а также как пуццолановую добавку, обеспечивающую дополнительное связывание портландита в цементном камне и гидрооксид натрия, образующийся в составе добавки в результате реакции гидроксида кальция и силиката натрия.

В виду повышенной гидравлической активности керамической пыли возникает химическая реакция между керамической пылью и силикатами натрия. В результате данной реакции происходит формирование аморфной алюмосиликатной цеолитоподобной фазы в составе добавки, которая является дополнительными центрами кристаллообразования при формировании цементного камня в составе бетона. Наличие аморфного кремнезема в составе керамической пыли приводит к повышенной реакционной способности, которая позволяет сократить количество несвязанной щелочи и соответственно увеличение эксплуатационных характеристик.

Оптимальное содержание керамической пыли в составе многофункциональной добавки составляет 40,0 (мас. %), поскольку уменьшение доли керамической пыли в композиции не дает достаточного эффекта пуццоланового эффекта и недостаточно яркого оттенка, а введение более 40,0 (мас. %) приводит к увеличению расхода пластификатора для обеспечения подвижности растворной смеси.

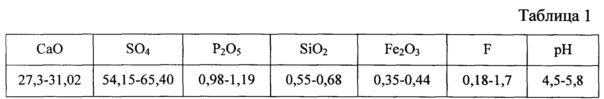

Пиролизная сажа (технический углерод), полученная путем сжигания резинотехнических изделий без доступа кислорода, является твердым углеродистым порошком с размерами частиц в диапазоне 10-3-10-6 мм, вводят в состав полифункциональной добавки (модификатора) в качестве пигмента черного цвета. Дополнительным положительным эффектом от применения пиролизной сажи (технического углерода) является придание гидрофобных и биостойких свойств изделиям на основе заявленного раствора.

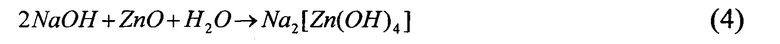

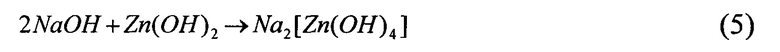

Положительный эффект достигается за счет наличия в составе пиролизной сажи цинксодержащих соединений, которые обладают биоцидными свойствами, а также в ходе химической реакции переводят свободную щелочь в водонерастворимое состояние, тем самым исключив появление высолов на поверхности бетонных изделий на основе заявленного раствора. Реакция связывания щелочей происходит по следующему принципу:

или

или

Оптимальное содержание пиролизной сажи (технического углерода) в составе многофункциональной добавки составляет 33,0 (мас. %), поскольку уменьшение доли пиролизной сажи (технического углерода) в композиции не дает достаточного эффекта повышения гидрофобных и биостойких свойств изделиям на основе заявленного раствора, а введение более 33,0% приводит к снижению прочностных характеристик изделий за счет излишней гидрофобизации поверхности мелкого заполнителя.

Суперпластификатор вводят в состав добавки для решения двух задач: 1 - снижение энергозатрат при совместном помоле компонентов добавки; 2 - снижение количества воды затворения бетонной смеси за счет пластифицирующего эффекта.

Оптимальное содержание суперпластификатора в составе многофункциональной добавки составляет 30,0 (мас. %), поскольку уменьшение доли суперпластификатора в композиции не дает достаточного пластифицирующего эффекта, а введение более 30,0 (мас. %) приводит к существенному замедлению процессов твердения цементного камня в составе заявленной бетонной смеси.

Также положительным эффектом является то, что все компоненты полифункциональной добавки находятся в высокодисперсном состоянии и, соответственно, не требуют длительных и энергоемких процессов по измельчению, что дополнительно снижает стоимость готового материала. Совместный помол всех компонентов осуществляется в вибрационной шаровой мельнице в течение 5 мин с целью обеспечения более однородного состава полифункциональной добавки.

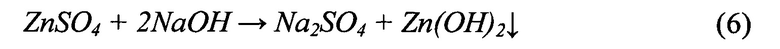

Пример. Для составления композиции использованы следующие исходные материалы: в качестве основного вяжущего портландцемент марки ЦЕМ I 32,5Н ГОСТ 31108-2003, в соответствии с требованиями ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» производства ОАО «Холсим (Рус)» (Россия); порошкообразное натриевое жидкое стекло производства ОАО «Контакт» в соответствии с требованиями ТУ 200101299.003-2009 и ГОСТ 13078-81 «Стекло натриевое жидкое. Технические условия» (Россия); фосфогипс дигидрат - побочный продукт производства экстракционной фосфорной кислоты предприятия Балаковского филиала АО «Апатит» (химический состав приведен в табл. 1) в соответствии с требованиями ТУ 2141-677-00209438-2004 «Фосфогипс» (Россия); керамическая пыль из циклонов туннельных обжиговых печей керамического кирпича ЗАО «Строительные материалы. Энгельсский кирпичный завод» (Россия) и ООО «Завод керамического кирпича» (Россия), (химический состав приведен в табл. 2); пиролизная сажа производства ООО «Элитар» (химический состав приведен в табл. 3) в соответствии с требованиями ГОСТ 7885-86 «Углерод технический для производства резины. Технические условия» (Россия); суперпластификатор Кратасол УТ производства ОАО «Пигмент» в соответствии с требованиями ГОСТ 24211-2008 «Добавки для бетонов и строительных растворов. Общие технические условия» (Россия); мелкий заполнитель - речной песок с модулем крупности в пределах Мкр=1,8-2,2 в соответствии с требованиями ГОСТ 8736-93 «Песок для строительных работ. Технические условия» (Россия); вода водопроводная по ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

Оценку склонности бетонной смеси и изделий на ее основе к высолообразованию определяли по методике Гипроцемента. Методику изменили, учитывая массу испытываемых образцов. Согласно измененной методике из смеси портландцемента и мелкого заполнителя (например, портландцемент марки ЦЕМ I 32,5Н ГОСТ 31108-2003 в количестве 21,2% (маc.) и речного песка с модулем крупности 1,8 в количестве 73,15% (маc.) для состава №5 таблицы 5) при водоцементном отношении (например, 0,24 для состава №5 таблицы 5) и полифункциональной добавки (например, добавки №2 в количестве 0,55% (маc.) для состава №5 таблицы 5) готовят бетонную смесь вручную в течение 3 мин и формуют серию из трех образцов - кубиков с ребром 20 мм для каждого состава. После формования формы, заполненные бетонной смесью без избытка, закрывают металлическими пластинками. Щели между пластинкой и формой густо промазывают солидолом для предотвращения карбонизации поверхности образца. После односуточного пребывания в ванне с гидравлическим затвором образцы освобождают от форм. Каждый образец помещают в отдельный сосуд с дистиллированной водой и герметично закрывают. Объем дистиллированной воды в сосуде составляет 50 мл. В течение 4 сут каждые 24 ч пипеткой отбирают аликвотную часть - вытяжку объемом 1 мл, в которой титрованием определяют содержание окиси кальция. Воду в сосуде после каждого забора вытяжки меняют.

Для определения окиси кальция вытяжку титруют 0,01 н. раствором трилона Б в щелочной среде при рН 12.

Степень образования высолов рассчитывают как среднее арифметическое из 2 наиболее близких значений испытания 3-х образцов-кубиков.

Суммарное количество окиси кальция (мг/л), выделившееся за 4 сут испытаний, характеризует степень образования высолов. Результаты испытаний приведены в таблице 5 (например, для состава №5 таблицы 5 показатель высолообразования по СаО соответствует 327 мг/л).

Бетонная смесь и изделия на основе предлагаемой сырьевой смеси готовят следующим образом.

Из смеси портландцемента и мелкого заполнителя (например, портландцемент марки ЦЕМ I 32,5Н ГОСТ 31108-2003 в количестве 21,2% (маc.) и речного песка с модулем крупности 1,8 в количестве 73,15% (маc.) для состава №5 таблицы 5) при водоцементном отношении (например, 0,24 для состава №5 таблицы 5) и полифункциональной добавки (например, добавки №2 в количестве 0,55% (маc.) для состава №5 таблицы 5) готовят раствор в течение 3 мин в бетоносмесителе при частоте вращения ротора 118 об/мин до получения однородной смеси (например, «СВ-90» производства предприятия ООО «Завод Стройтехника»). Полученную смесь по раздаточной течке подают в пуансоны матрицы вибропресса (например, «Кондор-1» производства предприятия ООО «Завод Стройтехника») и формуют методом вибропрессования в течение 30 сек. Отформованные изделия на поддонах складируются на стеллажи, установленные в камере твердения, где изделия выдерживаются в течение 16 часов при температуре 40°С).

Приготовление полифункциональной добавки производят предварительно следующим образом (вещественные составы добавок приведены в таблице 4).

Для приготовления многофункциональной добавки приготавливается смесь, состоящая из порошкообразного жидкого стекла в количестве 15,0-19,0% (например, порошкообразное жидкое стекло производства ОАО «Контакт» в соответствии с требованиями ТУ200101299.003-2009 и ГОСТ 13078-81 «Стекло натриевое жидкое. Технические условия» в количестве 15,0% (маc.) для добавки №2 состав №2 из таблицы 4), фосфогипса в количестве 15,0-18,0% (например, фосфогипс дигидрат побочный продукт производства экстракционной фосфорной кислоты предприятия Балаковского филиала АО «Апатит» в соответствии с требованиями ТУ 2141-677-00209438-2004 «Фосфогипс» в количестве 15,0% (маc.) для добавки №2 состав №2 из таблицы 4), керамическая пыль (например, керамическая пыль из циклонов туннельных обжиговых печей керамического кирпича ЗАО «Строительные материалы. Энгельсский кирпичный завод» в количестве 40,0% (маc.) для добавки №2 состав №2 из таблицы 4) и суперпластификатор (например, суперпластификатор Кратасол УТ производства ОАО «Пигмент» в соответствии с требованиями ГОСТ 24211-2008 «Добавки для бетонов и строительных растворов. Общие технические условия» в количестве 30% (маc.) для добавки №2 состав №2 из таблицы 4) в смесителе (например, «ДЕЛЬТА СЛБ-ПН-500» производства предприятия ООО «СтройМеханика») при частоте вращения перемешивающего органа смесителя 80-100 об/мин в течение 3 минут (для добавки №2 состав №2 из таблицы 4-90 об/мин). Приготовленная смесь помещается в вибрационную мельницу (например, мельница шаровая вибрационная «МВ-20» производства предприятия ООО «Экостройматериалы») при амплитуде колебаний 5 мм в течение 15 минут до удельной поверхности Sуд=1800-2500 см2/тр. После совместного помола полифункциональная добавка упаковывается в герметичную тару и используется при приготовлении бетонной смеси в пропорциях, указанных в таблице 5.

Испытания бетонных изделий на основе сырьевой смеси производились в соответствии с требованиями нормативных документов: прочность при сжатии по ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам» на приборе - пресс испытательный "MATEST" C040N 1500/250 кН производства фирмы Matest S.P.A., (Италия).

В таблице 5 приведены конкретные составы и результаты испытаний физико-механических характеристик изделий на основе заявленной композиции.

В ходе проведения промежуточных испытаний добавок выявлено оптимальное содержание компонентов для Добавки №1 состав под номером 2, для Добавки №2 состав под номером 2. В изготовлении заявленной бетонной смеси использовали добавки указанных составов.

Таким образом, бетонная смесь и изделия на ее основе, изготовленные из предлагаемой композиции, обладают меньшим показателем высолообразования по СаО и большим показателем прочности при сжатии по сравнению с показателями известных композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2591996C1 |

| Состав смеси для изготовления легкого бетона | 2019 |

|

RU2717502C1 |

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНЕЗЕМИСТОГО СЫРЬЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2015 |

|

RU2602436C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Высокопрочный мелкозернистый бетон | 2016 |

|

RU2641813C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И СМЕСЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2376266C1 |

| Бетонная смесь | 2021 |

|

RU2775251C1 |

Изобретение относится к строительным материалам, в частности к составам строительных растворов и бетонов с высокой стойкостью к высолообразованию, используемых при производстве бетонных изделий и конструкций. Бетонная смесь с высокой стойкостью к высолообразованию включает, мас.%: портландцемент 18,7-23,0, песок с модулем крупности Мкр=1.8-2.2 71,1-76,0, полифункциональную добавку 0,5-0,6, воду затворения 4,7-5,4, при этом в качестве полифункциональной добавки используют смесь следующих, совместно измельченных компонентов, мас.%: жидкое стекло 15,0-19,0, фосфогипс 15,0-18,0, суперпластификатор 30,0, пигмент 33,0-40,0. Указанная выше бетонная смесь в качестве пигмента в составе полифункциональной добавки содержит пиролизную сажу в количестве 33,0 мас.% или керамическую пыль в количестве 40,0 мас.%. Технический результат – повышение прочности при сжатии и снижение показателя высолообразования по СаО. 2 з.п. ф-лы, 5 табл., 1 пр.

1. Бетонная смесь с высокой стойкостью к высолообразованию, включающая портландцемент, песок с модулем крупности Мкр=1,8-2,2, воду затворения, отличающаяся тем, что дополнительно содержит полифункциональную добавку, при следующем соотношении компонентов, мас.%:

при этом в качестве полифункциональной добавки используется смесь совместно измельченных компонентов следующего состава, мас.%:

2. Бетонная смесь с высокой стойкостью к высолообразованию по п.1, отличающаяся тем, что в качестве пигмента в составе полифункциональной добавки выбрана пиролизная сажа в количестве 33,0 мас.%.

3. Бетонная смесь с высокой стойкостью к высолообразованию по п.1, отличающаяся тем, что в качестве пигмента в составе полифункциональной добавки выбрана керамическая пыль в количестве 40,0 мас.%.

| СТРОИТЕЛЬНЫЙ РАСТВОР С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2008 |

|

RU2376255C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2002 |

|

RU2214376C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2592322C1 |

| Бетонная смесь для получения декоративного искусственного камня | 1981 |

|

SU1143718A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ НА ОСНОВЕ ЦЕМЕНТА | 2011 |

|

RU2491243C2 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| WO 2011026825 A2, 10.03.2011. | |||

Авторы

Даты

2018-04-23—Публикация

2017-04-14—Подача