Изобретение относится к производству строительных материалов и может быть использовано для получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении.

Известны способы получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, составы бетонной смеси для получения бетонных строительных изделий и гранулированного заполнителя размером 0,5-10,0 мм, состоящего из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых кремнеземсодержащего компонента и гидроксида щелочного металла, а оболочка сформирована на поверхности ядра его окатыванием сухой пылевидной смесью совместно молотых негашеной извести и натрия кремнефтористого с последующим твердением до прочности не менее 0,12 МПа. В качестве кремнеземсодержащего компонента используют перлит [Патент РФ №2358937 С1, МПК С04В 28/04, С04В 20/00, С04В 40/02, C04B 111/27, опубл. 20.06.2009, бюл. №17] и стеклобой [Патент РФ №2361835 С1, МПК С04В 28/04, С04В 20/00, С04В 40/02, C04B 111/27, опубл. 20.07.2009, бюл. №20].

Бетонная смесь для изготовления строительных изделий включает, мас.%: указанный заполнитель 5-40, вяжущее 10-25, мелкий заполнитель 15-45, вода - остальное. Способ получения бетонных строительных изделий включает смешение компонентов указанной выше смеси, формование строительных изделий, выдержку в формах и тепловлажностную обработку при атмосферном давлении и температуре 85-95°С.

Недостатком вышеуказанных патентов является недостаточная водостойкость бетонных изделий, низкие значения марок по водонепроницаемости бетонной смеси. Требование к данному показателю повышено для тонкостенных изделий, эксплуатируемых на открытом воздухе во влажной среде, в связи с их высокой подверженностью высолообразованию.

Наиболее близким к предлагаемому решению является способ получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, состав бетонной смеси для получения бетонных строительных изделий и гранулированного заполнителя размером 0,5-10,0 мм, состоящего из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых природной осадочной высококремнеземистой породы и гидроксида щелочного металла, а оболочка сформирована на поверхности ядра его окатыванием сухой пылевидной смесью совместно молотых негашеной извести и натрия кремнефтористого с последующим твердением до прочности не менее 0,12 МПа.

Бетонная смесь для изготовления строительных изделий включает, мас.%: указанный заполнитель 5-40, вяжущее 10-25, мелкий заполнитель 15-45, вода - остальное. Способ получения бетонных строительных изделий включает смешение компонентов указанной выше смеси, формование строительных изделий, выдержку в формах и тепловлажностную обработку при атмосферном давлении и температуре 85-95°С [Патент РФ №2361834 С1, МПК С04В 28/04, С04В 20/00, С04В 40/02, С04В 111/27, опубл. 20.07.2009, бюл. №20].

Недостатком гранулированного заполнителя по прототипу является то, что бетонные изделия, в состав которых входит вышеуказанный заполнитель, после тепловлажностной обработки имеют невысокие водостойкость и стойкость к высолообразованию, связанную с постоянной миграцией влаги в бетонном изделии, а получаемые значения прочности ограничивают области применения предлагаемых бетонных изделий.

Задача повышения прочности и водостойкости изделий, снижения водопоглощения и высолообразования решается введением в бетонную смесь гидрофобизирующего гранулированного заполнителя. Гидрофобизирующий гранулированный заполнитель вводится в бетонную смесь совместно с другими компонентами. Принцип его действия заключается в формировании при тепловлажностной обработке бетонного изделия раствора полисиликатов натрия в результате взаимодействия кремнеземсодержащего компонента и гидроксида щелочного металла. Раствор выступает в том числе носителем гидрофобизирующей добавки. В качестве кремнеземсодержащего компонента предлагается использование природного (опока) или техногенного (зола-унос) сырья, отличающегося активностью при взаимодействии со щелочью. Опока характеризуется высокой активностью, а зола-унос - низкой, но использование данных компонентов позволяет получать изделия с близкими значениями эксплуатационных характеристик.

Образующийся раствор через защитную оболочку попадает в бетонную матрицу, пропитывая ее и придавая гидрофобные свойства как за счет проникновения гидрофобизирующей добавки, так и в результате заполнения раствором пор и пустот с последующим формированием водонерастворимых новообразований. Введение в бетонную смесь гидрофобизирующего гранулированного заполнителя фракции 0,315-1,25 позволяет обеспечить требуемые прочность и водопоглощение изделий. Использование гранул меньшего размера не позволит обеспечить достаточную объемную пропитку изделия, а при использовании более крупных гранул - повышается пористость и снижается прочность изделия.

Объем формирующегося раствора определяется величиной удельной поверхности кремнеземсодержащего компонента и количеством гидрофобизирующей добавки. Введение гидрофобизирующей добавки в количестве менее указанного, не позволит достичь значительного снижения водопоглощения и высолообразования, а более указанного, приведет к снижению прочности бетонного изделия. Размол сырья до меньшей удельной поверхности не позволит достичь максимального количества раствора, более указанного, приведет к агрегации частиц и снижению интенсивности образования раствора. Использование в качестве защитной оболочки ядра гидрофобизирующего гранулированного заполнителя - портландцемента или шлакопортландцемента обусловлено тем, что предлагаемая оболочка является водостойкой, предотвращает попадание гидрофобизирующей добавки в бетонную смесь до тепловлажностной обработки, а также позволяет хранить заполнитель до начала эксплуатации без ухудшения его свойств. Температура тепловлажностной обработки изделий в интервале 70-90°С, являющаяся традиционной и оптимальной при производстве выбранных бетонных изделий, в то же время является достаточной для протекания реакции в ядре гидрофобизирующего гранулированного заполнителя. Более низкая температура приведет к увеличению времени термической обработки, а высокая - к ухудшению характеристик изделия.

Технический результат достигается с помощью гидрофобизирующего гранулированного заполнителя для бетонной смеси, выполненного в виде гранул, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых компонентов со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3, а защитная оболочка сформирована на поверхности ядра путем опудривания в сухой пылевидной среде материала оболочки с последующим твердением до прочности не менее 0,12 МПа. Размер гранул составляет 0,315-1,25 мм, ядро формируется из кремнеземсодержащего компонента - опоки или золы-уноса, гидрофобизирующей добавки - стеарата кальция или ГКЖ-11 БСП и гидроксида щелочного металла - гидроксида натрия при их массовом соотношении 0,840-0,949:0,001-0,010:0,05-0,15, помол которых производят до удельной поверхности 250-450 м2/кг, а в качестве вяжущего для формирования защитной оболочки выступает портландцемент или шлакопортландцемент.

Технический результат достигается тем, что бетонная смесь для изготовления строительных изделий, включающая вяжущее, мелкий заполнитель - кварцевый песок и воду, дополнительно содержит в своем составе гидрофобизирующий гранулированный заполнитель, суперпластификатор - Полипласт СП-1, при следующем соотношении компонентов, мас.%: указанный заполнитель 10-40; вяжущее 15-25; кварцевый песок 30-50; Полипласт СП-1 0,05-0,15; вода остальное.

Технический результат достигается тем, что способ получения бетонных строительных изделий включает смешение компонентов указанной выше смеси, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку изделий при атмосферном давлении и температуре 70-90°С.

Технический результат достигается с помощью бетонного строительного изделия, характеризующегося тем, что получено указанным выше способом.

Характеристика компонентов:

Для получения гидрофобизирующего гранулированного заполнителя использовали:

1) в качестве кремнеземсодержащего компонента для изготовления ядра заполнителя:

- опоку, отобранную из открытого карьера Алексеевского месторождения, республика Мордовия. Химический состав, мас.%: SiO2 - 87,27; Al2O3 - 5,91; Fe2O3 - 2,42; MgO - 1,53; K2O - 1,19; СаО - 0,82; TiO2 - 0,29; Na2O - 0,28;

- золу-унос Новотроицкой ТЭЦ, Оренбургская область. Химический состав, мас.%: SiO2 - 54,44; Al2O3 - 29,35; Fe2O3 - 5,85; MgO - 3,82; K2O - 1,88; СаО - 1,77; TiO2 - 1,06; Na2O - 1,03;

2) в качестве гидроксида щелочного металла использовали гидроксид натрия по ГОСТ 2263-79;

3) в качестве гидрофобизирующей добавки использовали:

- стеарат кальция по ТУ 2232-002-57149839-07;

- ГКЖ-11 БСП по ТУ 2229-068-05808020-00 изм 1 - кремнийорганическая жидкость, 30% водный раствор метилсиликоната натрия;

4) при гранулировании порошка совместно молотого кремнеземистого сырья с гидрофобизирующей добавкой и гидроксидом щелочного металла на тарельчатом грануляторе в качестве связки использовали водный раствор силиката натрия (жидкое стекло) по ТУ 2385-001-54824507-2000 плотностью 1,2-1,3 г/см3;

5) в качестве материала оболочки использовали:

- портландцемент ЦЕМ I 42,5 Н производства ЗАО «Белгородский цемент» по ГОСТ 31108-2003. Нормальная густота цементного теста по ГОСТ 310.4-81 - 25,0%; сроки схватывая: начало - 135 мин, конец - 220 мин; прочность при сжатии в возрасте 28 суток - 48,3 МПа;

- шлакопортландцемент ЦЕМ II/А-III 42,5 Н производства ЗАО «Мальцовский портландцемент» по ГОСТ 31108-2003. Нормальная густота цементного теста по ГОСТ 310.4-81 - 24,0%; сроки схватывая: начало -170 мин, конец - 230 мин; прочность при сжатии в возрасте 28 суток - 46,3 МПа; содержание минеральной добавки - 13,7%.

Для получения бетонных смесей с указанным гидрофобизирующим гранулированным заполнителем использовали:

1. вяжущие - портландцемент и шлакопортландцемент, указанные выше (п. 5);

2. в качестве мелкого заполнителя бетонных смесей использовали природный кварцевый песок Корочанского месторождения, Белгородская область. Модуль крупности - 0,98, насыпная плотность - 1440 кг/м3. Песок категории тонких II класса по ГОСТ 8736-2014;

3. в качестве суперпластификатора использовали Полипласт СП-1 по ТУ 5870-005-58042865-05;

4. вода водопроводная по ГОСТ 23732-2011.

Для получения ядер гидрофобизирующего гранулированного заполнителя при реализации заявленного способа кремнеземистое сырье дозировали с гидрофобизирующей добавкой и гидроксидом щелочного металла весовым методом. Полученную смесь загружали в шаровую мельницу и производили смешение и помол до достижения удельной поверхности 250-450 м2/кг. Молотый материал подавали на стандартный тарельчатый гранулятор, где при распылении водного раствора силиката натрия получали ядра заполнителя заданного размера. Полученные ядра заполнителя направляли на формирование защитной оболочки путем скатывания в барабанный смеситель, в который подавали также портландцемент или шлакопортландцемент, т.е. аналогично способу, описанному в патенте РФ №2077517. Контроль набора прочности гидрофобизирующего гранулированного заполнителя при твердении его при температуре окружающей среды производили по ГОСТ 9758-2012 путем испытания в цилиндре.

Пример. Приготовление ядер гидрофобизирующего гранулированного заполнителя

Опоку (5,00 кг), гидрофобизирующую добавку - стеарат кальция (0,025 кг) и гидроксид щелочного металла - гидроксид натрия (0,50 кг) (табл. 1, смесь 1) мололи в мельнице совместно до удельной поверхности 350 м2/кг. Полученный порошковый материал подавали на тарельчатый гранулятор. На поверхность порошка путем разбрызгивания наносился водный раствор силиката натрия плотностью 1,2 г/см3 в количестве 7% соответственно по отношению к массе ядра заполнителя. Скоростью вращения и углом наклона тарели гранулятора регулировали диаметр получаемых ядер, который составлял в данном случае 0,7-0,8 мм.

Получение защитной оболочки на ядрах. Полученные ядра направляли на опудривание портландцементом (1,67 кг) до получения гранул размером 0,9-1,0 мм. Опудривание производили в барабанном смесителе.

Приготовление бетонной смеси. Дозировку компонентов производили весовым способом: 1,92 кг портландцемента, 4,32 кг кварцевого песка, 2,4 кг гидрофобизирующего гранулированного заполнителя и 0,0096 кг суперпластификатора - Полипласт СП-1 перемешивали в бетоносмесителе до однородного состояния и добавляли 0,95 кг воды.

Формование образцов производили путем заполнения стандартных форм 2ФК-100 по ГОСТ 10181-2014. Время выдержки составляло 6 часов.

Тепловлажностную обработку бетонных образцов производили в пропарочной камере при атмосферном давлении по режиму 2+6+2 и температуре изотермической выдержки 90°С, таким образом, приготовление бетонной смеси, формовку образцов и их тепловлажностную обработку производили по стандартной методике [Гершберг О.А. Технология бетонных и железобетонных изделий. -М.: Стройиздат, 1971. - С. 98-102, 305-313].

Образцы изделий испытывали на прочность по ГОСТ 10180, водонепроницаемость определяли по ГОСТ 12730.5, водопоглощение по ГОСТ 12730.3. Оценку высолообразования производили по ГОСТ 30459.

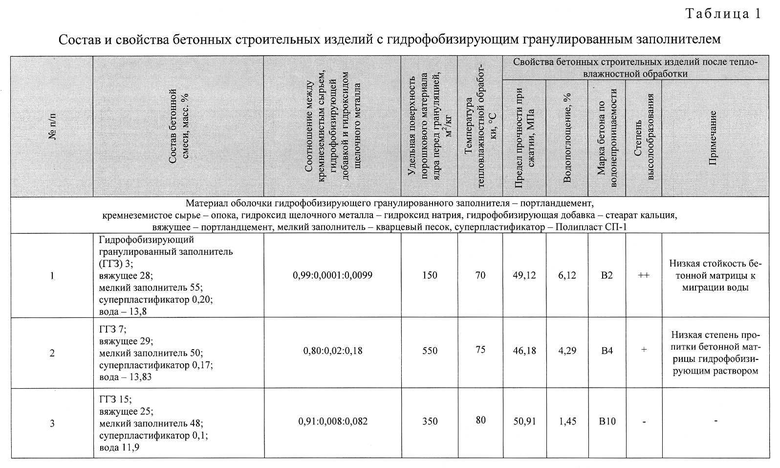

Анализ результатов испытаний свойств образцов бетонных строительных изделий (табл. 1) показал:

1. Применение в составе бетонной смеси гидрофобизирующего гранулированного заполнителя согласно предложенному техническому решению позволяет получать прочные бетонные строительные изделия с пониженным водопоглощением за счет введения в состав гранулированного заполнителя гидрофобизирующей добавки.

2. Снижение водопоглощения и введение гидрофобизирующей добавки способствует уменьшению высолообразования на поверхности строительного изделия.

3. Уменьшение диаметра гранул гидрофобизирующего гранулированного заполнителя согласно данному техническому решению способствует уменьшению диаметра пор в бетонном изделии, что в свою очередь способствует росту прочностных характеристик и водонепроницаемости.

4. Содержание гидрофобизирующего гранулированного заполнителя в составе бетонной смеси ниже 10 мас.%, а также выше 40 мас.% приводит к существенному снижению физико-механических показателей бетонных изделий.

Таким образом, представленное техническое решение в виде гидрофобизирующего гранулированного заполнителя и составов бетонных смесей на его основе позволяет получить строительное бетонное изделие с маркой по водонепроницаемости В6-В10, пределом прочности при сжатии 35-51 МПа и водопоглощением 1,45-3,12%.

Получаемое по заявленному способу строительное бетонное изделие для промышленного и гражданского строительства характеризуется низким водопоглощением, а также улучшенными прочностными характеристиками и водонепроницаемостью и, следовательно, низкими показателями высолообразования, что особо актуально при производстве тонкостенных бетонных изделий, эксплуатируемых на открытом воздухе во влажной среде.

Группа изобретений относится к производству строительных материалов и может быть использована для получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении. Гидрофобизирующий гранулированный заполнитель для бетонной смеси выполнен в виде гранул размером 0,315-1,25 мм, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых до удельной поверхности 250-450 м2/кг кремнеземсодержащего компонента - опоки или золы-уноса, гидрофобизирующей добавки - стеарата кальция или ГКЖ-11 БСП, и гидроксида щелочного металла - гидроксида натрия при их массовом соотношении 0,840-0,949:0,001-0,010:0,05-0,15 со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3, а защитная оболочка на поверхности ядра сформирована его опудриванием в сухой пылевидной среде портландцемента или шлакопортландцемента с последующим твердением до прочности не менее 0,12 МПа. Бетонная смесь для изготовления строительных изделий включает, мас.%: указанный заполнитель 10-40, вяжущее 15-25, кварцевый песок 30-50, Полипласт СП-1 0,05-0,15, воду остальное. Способ получения бетонных строительных изделий включает смешение компонентов указанной выше смеси, формование строительных изделий, выдержку в формах и тепловлажностную обработку при атмосферном давлении и температуре 70-90°С. Бетонное строительное изделие, полученное указанным выше способом. Технический результат - повышение прочности, водостойкости, снижение водопоглощения бетонных строительных изделий и высолообразования на поверхности бетонных изделий. 4 н.п. ф-лы, 1 табл., 1 пр.

1. Гидрофобизирующий гранулированный заполнитель для бетонной смеси, выполненный в виде гранул, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых компонентов со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3, а защитная оболочка сформирована на поверхности ядра путем опудривания в сухой пылевидной среде материала оболочки с последующим твердением до прочности не менее 0,12 МПа, отличающийся тем, что размер гранул составляет 0,315-1,25 мм, ядро формируется из кремнеземсодержащего компонента - опоки или золы-уноса, гидрофобизирующей добавки - стеарата кальция или ГКЖ-11 БСП, и гидроксида щелочного металла - гидроксида натрия при их массовом соотношении 0,840-0,949:0,001-0,010:0,05-0,15, помол которых производят до удельной поверхности 250-450 м2/кг, а в качестве вяжущего для формирования защитной оболочки выступает портландцемент или шлакопортландцемент.

2. Бетонная смесь для изготовления строительных изделий, включающая вяжущее, мелкий заполнитель - кварцевый песок и воду, отличающаяся тем, что содержит в своем составе гидрофобизирующий гранулированный заполнитель по п.1, суперпластификатор - Полипласт СП-1 при следующем соотношении компонентов, мас.%:

3. Способ получения бетонных строительных изделий из бетонной смеси по п.2, включающий смешение ее компонентов, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку изделий при атмосферном давлении и температуре 70-90°С.

4. Бетонное строительное изделие, характеризующееся тем, что оно получено способом по п.3.

Авторы

Даты

2016-11-20—Публикация

2015-10-15—Подача