Предпосылки создания изобретения

Настоящее изобретение относится к содержащему лопатки барабану осевого компрессора. Более конкретно, настоящее изобретение относится к барабану, к которому прикреплены лопатки ротора посредством плотного контакта материалов. Изобретение также относится к турбомашине, оснащенной таким барабаном.

Уровень техники

Компрессор осевой турбомашины предпочтительно содержит несколько ступеней сжатия. Каждая ступень сжатия содержит круговой ряд лопаток ротора и круговой ряд лопаток статора. Ротор компрессора может иметь форму барабана с осесимметричной стенкой, которая образует легкий и экономичный цельный элемент.

Барабан содержит в целом круговую тонкую стенку, непосредственно к которой прикрепляют лопатки ротора. Для достижения этого возможны несколько решений. Лопатки могут быть приварены в отверстиях в стенке барабана, или же корни лопаток могут быть вставлены в осевые пазы, вырезанные в барабане.

Альтернативно барабан может быть оснащен кольцевыми углублениями, в которых выполнены установочные поверхности. Лопатки ротора содержат соответствующие установочные поверхности, которые можно зафиксировать в углублениях.

В патенте ЕР 2075417 А1 раскрыт барабан ротора компрессора осевой турбомашины. Барабан содержит симметричную стенку и кольцевые углубления. Последние выходят наружу в радиальном направлении и имеют ограничения в том же направлении. Лопатки закреплены в кольцевых углублениях. С этой целью они содержат ножки, профили которых соответствуют углублениям и вставлены в них. Таким образом, они радиально зафиксированы. Для того чтобы выполнить углубления, необходимо большое количество материала, что увеличивает массу барабана. Также этот материал обуславливает дополнительные затраты. Также кольцевое углубление, когда оно проходит в радиальном направлении к стенке барабана, образует нарушение непрерывности материала в стенке барабана. Таким образом снижается жесткость, увеличивая изгибание при работе турбомашины. За счет центробежной силы корни лопаток выдвигаются наружу. Их форма обуславливает их отделение от внутренних краев кольцевого углубления, что дополнительно деформирует барабан. Каждое кольцевое углубление содержит поверхности прижима, подлежащие машинной обработке. За счет закрытой конфигурации углублений поверхности прижима относительно недоступны, усложняя машинную обработку.

Краткое описание сущности изобретения

Техническая задача

Целью изобретения является решение по меньшей мере одной из проблем, описанных в разделе "Уровень техники". Целью настоящего изобретения также является упрощение машинной обработки поверхностей прижима барабана. Целью настоящего изобретения также является уменьшение массы оснащенного лопатками барабана осевого компрессора. Целью настоящего изобретения также является увеличение жесткости оснащенного лопатками барабан осевого компрессора.

Техническое решение

Настоящее изобретение относится к барабану ротора на осевой турбомашине, содержащему стенку, вращающуюся вокруг оси вращения ротора, которая образует пустотелый корпус, и содержащему на своей наружной поверхности две кольцевые фиксирующие ряд лопаток поверхности; при этом две фиксирующие поверхности стенки барабана в целом направлены в сторону друг от друга, образуя профиль, расширяющийся далее в радиальном направлении от наружной поверхности стенки. Стенка может быть существенно непрерывной между поверхностями прижима.

Барабан может по существу и не содержать материал на внутренней стенке. Таким образом, он может и не содержать диски или кольцевые диски.

В соответствии с предпочтительным вариантом осуществления изобретения профиль каждой из двух фиксирующих поверхностей образует средний угол от 30° до 60° с осью вращения, и/или профили указанной поверхности образуют средний угол между ними от 60° до 120°.

В соответствии с предпочтительным вариантом осуществления изобретения стенка образует форму барабана, предпочтительно от переднего конца до заднего конца.

В соответствии с предпочтительным вариантом осуществления изобретения стенка барабана имеет одно или несколько кольцевых ребер, соответственно расположенных выше и ниже двух фиксирующих поверхностей, при этом указанные ребра сконфигурированы для взаимодействия с кольцевыми истираемыми слоями материала, при этом стенка проходит по существу по прямой линии вдоль двух фиксирующих поверхностей между указанными расположенными выше и ниже ребрами.

В соответствии с предпочтительным вариантом осуществления изобретения две фиксирующие поверхности в целом подняты в радиальном направлении относительно смежной стенки.

Высота в радиальном направлении фиксирующих поверхностей составляет от 1% до 10% от среднего радиуса стенки барабана, на котором они расположены, предпочтительно от 1% до 5%, более предпочтительно от 1% до 3%. Этот признак изобретения обеспечивает снижение любого воздействия в радиальном направлении поверхностями прижима, крепежными скобами, кольцевой частью или любыми соответствующими гребнями.

В соответствии с предпочтительным вариантом осуществления изобретения сегмент из двух кольцевых фиксирующих поверхностей содержит вырез для установки лопаток на одной из двух поверхностей, обеспечивая возможность сборки лопаток посредством запирающего движения фиксирующей поверхности, не содержащей вырез, с последующим выполнением наклона полки для прохождения в вырез.

В соответствии с предпочтительным вариантом осуществления изобретения фиксирующие поверхности образованы двумя кольцевыми гребнями, выступающими из наружной поверхности стенки, при этом указанные гребни наклонены противоположно друг другу относительно направления, перпендикулярного оси вращения.

В соответствии с предпочтительным вариантом осуществления изобретения два гребня расположены на стенке, отделены друг от друга, при этом указанное расстояние предпочтительно больше 10 мм.

В соответствии с предпочтительным вариантом осуществления изобретения барабан содержит по меньшей мере одну кольцевую часть на наружной поверхности стенки, образуя фиксирующие поверхности. Кольцевая часть может иметь в целом трапециевидный профиль, параллельные стороны которого проходят в целом вдоль оси вращения ротора, при этом меньшая из этих сторон расположена внутри.

В соответствии с предпочтительным вариантом осуществления изобретения кольцевая часть содержит кольцевой паз, выходящий на наружу в радиальном направлении, предназначенный для удержания уплотнения, предпочтительно в форме тороида, прижимаемого к полкам лопаток посредством центробежной силы в ходе вращения барабана.

В соответствии с предпочтительным вариантом осуществления изобретения барабан содержит ряд лопаток, при этом каждая из указанных лопаток содержит полку с двумя поверхностями примыкания, предназначенными для сопряжения с фиксирующими поверхностями на стенке.

В соответствии с предпочтительным вариантом осуществления изобретения полка лопатки содержит полость, выходящую в направлении стенки барабана и образующую фиксирующие поверхности лопаток, при этом дно полости образует радиальную поверхность примыкания, направленную внутрь барабана.

В соответствии с предпочтительным вариантом осуществления изобретения две фиксирующие поверхности лопаток расположены, главным образом, справа от входной и выходной кромок, соответственно.

Настоящее изобретение относится к турбомашине, содержащей ротор турбины или компрессор, предпочтительно низкого давления, где ротор содержит барабан в соответствии с изобретением, и предпочтительно где барабан содержит несколько групп фиксирующих поверхностей, каждая группа соответствует ряду лопаток.

Преимущества изобретения

Настоящее изобретение упрощает машинную обработку барабана турбомашины.

Промежуток вокруг фиксирующих поверхностей увеличен, что упрощает производственные операции и связанные с этим измерения.

Изобретение предоставляет возможность расположения функциональных элементов, таких как фиксирующие поверхности и уплотнительные выступы, на одной и той же стенке. При получении барабана машинной обработкой из заготовки объем, обрабатываемый изнутри, уменьшается. Такая конфигурация обеспечивает гладкую внутреннюю поверхность, которая упрощает вставку внутренних опор при возобновлении обработки резанием.

Изобретение предназначено для повышения жесткости барабана. Профиль стенки имеет непрерывную кривизну и сокращает изменения радиусов. Отклонения толщины профиля ограничены, что повышает надежность барабана.

Изобретение также повышает устойчивость соединений лопаток на роторе. Они входят в контакт с поверхностями, которые легко можно отсоединить или удалить друг от друга, при этом не увеличивая количество материала, необходимого для барабана, и не увеличивая их массу.

Краткое описание чертежей

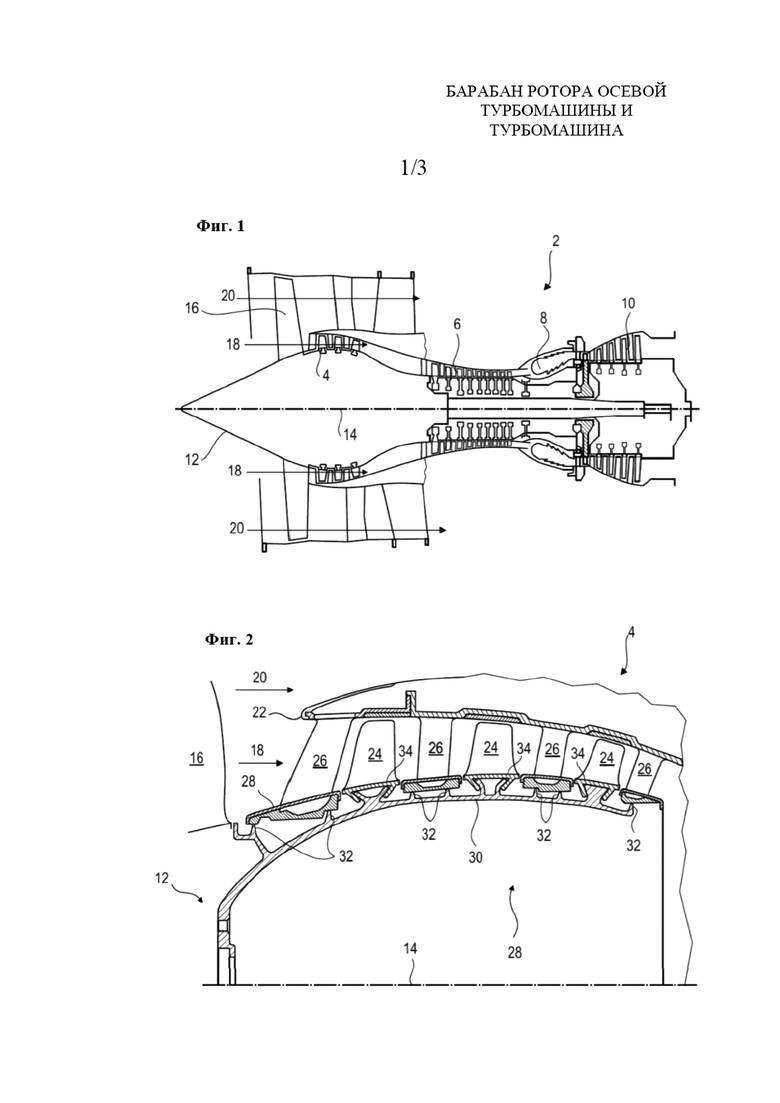

На фиг. 1 показана осевая турбомашина в соответствии с изобретением.

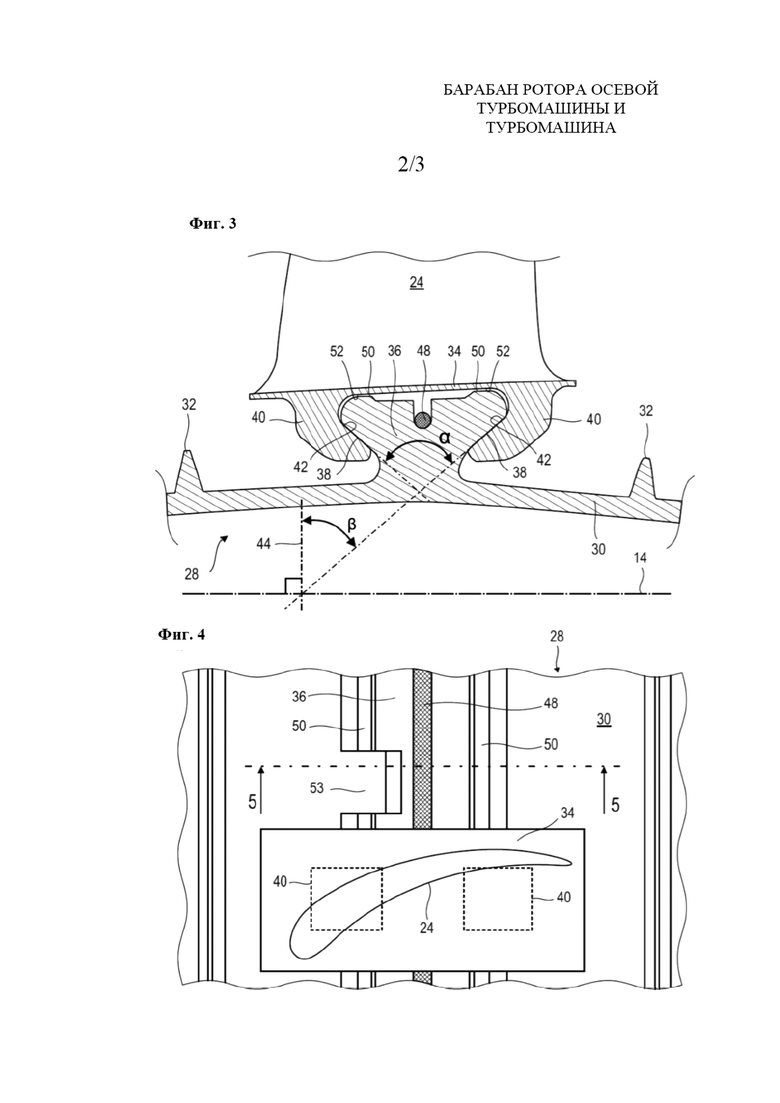

На фиг. 2 показан вид в разрезе турбомашины компрессора в соответствии с изобретением.

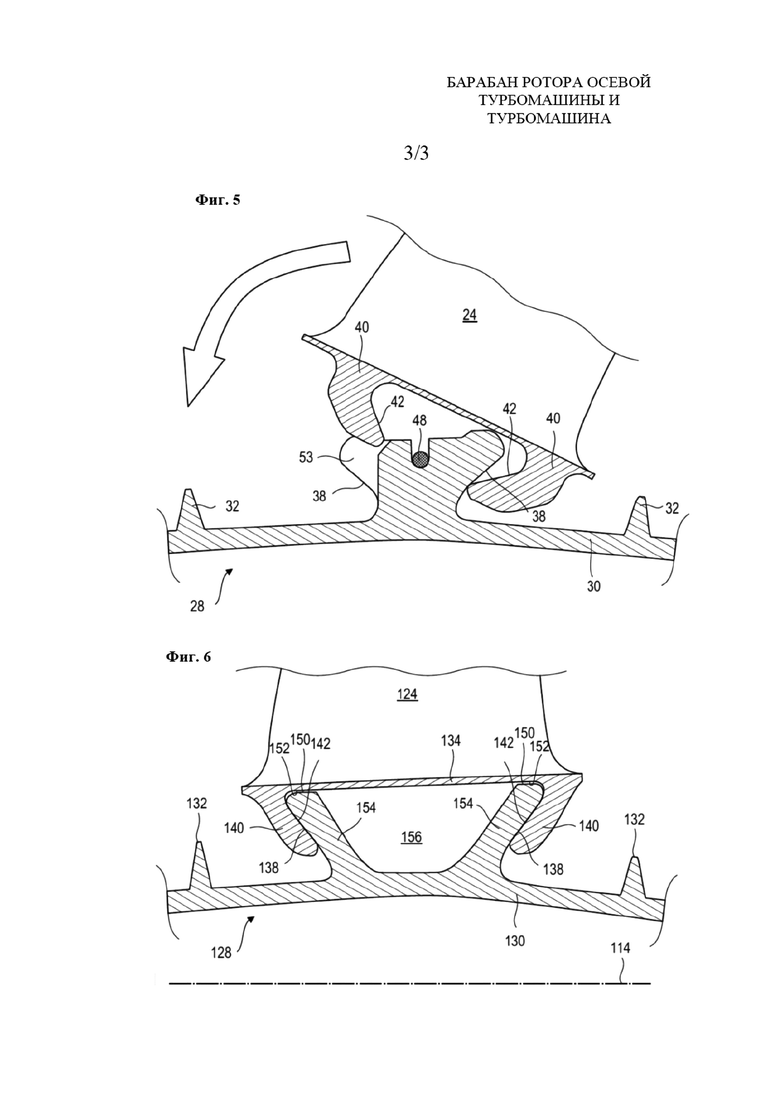

На фиг. 3 показан барабан в соответствии с первым вариантом осуществления изобретения.

На фиг. 4 показан вид сверху барабана в радиальном направлении в соответствии с первым вариантом осуществления изобретения.

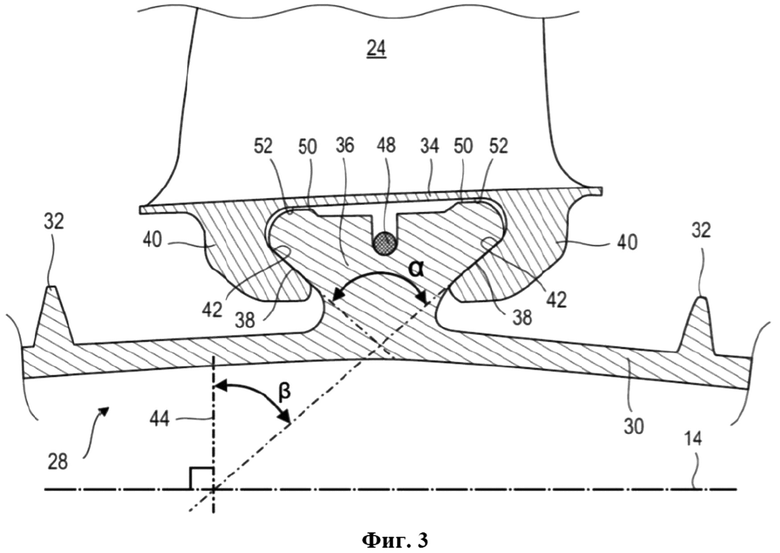

На фиг. 5 показан барабан в разрезе по линии 5-5, показанной на фиг. 4, в соответствии с первым вариантом осуществления изобретения.

На фиг. 6 показан барабан в соответствии со вторым вариантом осуществления изобретения.

Описание вариантов осуществления

В приведенном ниже описании термины внутренний и наружный относятся к положению относительно оси вращения осевой турбомашины.

На фиг. 1 показана осевая турбомашина. В этом случае она является двухконтурным турбореактивным двигателем. Турбореактивный двигатель 2 содержит первую ступень сжатия, так называемый компрессор 4 низкого давления, вторую ступень сжатия, так называемый компрессор 6 высокого давления, камеру 8 сгорания и одну или несколько ступеней турбины 10. При эксплуатации механическая мощность турбины 10 передается через центральный вал на ротор 12 и приводит в действие два компрессора 4 и 6. Редукционные механизмы могут увеличивать скорость вращения, передаваемого компрессорам. Альтернативно, разные ступени турбины могут быть соединены со ступенями компрессора посредством соосных валов. Компрессор содержит несколько рядов лопаток ротора, взаимодействующих с рядами лопаток статора. Вращение ротора 12 вокруг его оси 14 вращения таким образом создает поток воздуха, постепенно сжимая его вверх до впускного отверстия в камеру 10 сгорания.

Приточный вентилятор, в целом обозначенный вентилятором 16, соединен с ротором 12 и создает поток воздуха, разделяемый на первичный поток 18, проходящий через разные указанные выше ступени турбомашины, и вторичный поток 20, проходящий через кольцевой канал (показан частично) по длине машины, и затем соединяется с основным потоком на выходе турбины. Первичный поток 18 и вторичный поток 20 являются круговыми потоками и направлены по каналам через корпус турбомашины. С этой целью корпус имеет цилиндрические стенки или кожухи, которые могут быть внутренними или наружными.

На фиг. 2 показан вид в разрезе компрессора 4 низкого давления осевой турбомашины 2, такой как показана на фиг. 1. В виде части турбовентилятора 18 можно увидеть переднюю часть 22 разделителя между первичным 18 и вторичным 20 воздушными потоками. Ротор 12 содержит несколько рядов лопаток 24 ротора, в конкретном примере три ряда на фиг. 2.

Компрессор 4 низкого давления содержит несколько статоров, например четыре, при этом каждый содержит ряд лопаток 26 статора. Статоры взаимодействуют с вентилятором 16 или рядом лопаток 24 ротора для выпрямления воздушного потока так, чтобы преобразовать скоростное давление потока в давление.

Лопатки 24 ротора расположены на расстоянии по существу в радиальном направлении от ротора 12. Они расположены на одинаковом расстоянии друг от друга и имеют одинаковое угловое положение по отношению к потоку. Преимущественно эти лопатки 24 ротора являются одинаковыми. Необязательно расстояние между лопатками может меняться в определенных местах, равно как и их угловое положение. Некоторые лопатки из ряда могут отличаться от остальных.

Ротор 12 содержит барабан 28. Барабан 28 содержит стенку 30 с профилем вращения вокруг оси 14 вращения. Профиль вращения стенки может иметь в целом непрерывную кривизну. В радиальном направлении он повторяет изменения сечения внутренней поверхности первичного потока. Стенка 30 является в основном тонкой. Ее толщина в целом постоянна. Ее толщина составляет меньше 10,00 мм, предпочтительно меньше 5,00 мм, более предпочтительно меньше 2,00 мм. Стенка 30 образует пустотелый корпус, который образует полость цилиндрической или оживальной формы. Барабан 28 и/или лопатки 24 ротора изготовлены из металлического материала, предпочтительно титана. Каждая из них выполнена цельной деталью.

Барабан 28 содержит кольцевые ребра 32 или уплотнительные выступы. Они образуют кольцевые полосы, которые проходят в радиальном положении. Они предназначены для абразивного сопряжения с кольцевыми слоями истираемого материала, обеспечивая уплотнение. В целом один истираемый слой 32 сопрягается с двумя ребрами. При работе компрессора ротор 12 может деформироваться. Например, он может расширяться или увеличиваться в диаметре под воздействием центробежной силы. Такие деформации могут влиять на стенку 30.

Ротор 12 содержит кольцевые фиксирующие поверхности. Лопатки 24 ротора содержат фиксирующие поверхности, сопрягаемые с соответствующими фиксирующими поверхностями на барабане, обеспечивая закрепление лопаток ротора на них. Лопатки 24 ротора содержат нижние полки 34, расположенные напротив ротора 12. Поверхности прижима расположены между ротором 12 и нижней полкой 34.

На фиг. 3 показан барабан в соответствии с первым вариантом осуществления изобретения.

Барабан 28 содержит кольцевую часть 36 на его наружной поверхности. Последняя имеет в целом трапециевидный профиль, параллельные стороны которого по существу параллельны оси 14 вращения, при этом две другие наклоненные стороны проходят по существу в радиальном направлении. Наклоненные стороны трапециевидного профиля образуют посредством вращения группу из двух кольцевых фиксирующих поверхностей 38 вокруг оси 14 вращения. Барабан 28 может содержать несколько групп таких фиксирующих поверхностей. Каждая группа фиксирующих поверхностей 38 отделена от смежных групп посредством ребер 32.

Толщина в радиальном направлении кольцевой части 36 больше 5,00 мм, предпочтительно больше 10,00 мм, более предпочтительно больше 20,00 мм. Кольцевая часть 36 образует наружное кольцо, которое способствует увеличению жесткости и прочности барабана 28. Таким образом уменьшается деформация барабана 28, возникающая за счет центробежной силы. Кольцевая часть 36 позволяет выполнять замену внутренних кольцевых усилительных элементов или ребер на барабане. Барабан в целом обрабатывают точением заготовки, имеющей форму барабана, стенки которой толще стенок обработанного барабана. В радиальном направлении заготовка должна быть достаточно толстой для обеспечения наружных фиксирующих поверхностей и внутренних ребер. Все это приводит к необходимости в существенной машинной обработке. Поскольку кольцевая часть 36 находится на той же стороне, что и фиксирующие поверхности 38, можно получить заготовку со значительно меньшей толщиной при соответственно меньшей машинной обработке.

Лопатка 24 ротора содержит фиксирующие выступы 40, проходящие в радиальном и осевом направлении под ее нижней полкой 34. Фиксирующие выступы 40 наклонены друг к другу. Соответствующие фиксирующие поверхности 42 расположены на внутренней поверхности фиксирующих выступов 40. Соответствующие фиксирующие поверхности 42 расположены напротив друг друга.

Фиксирующие поверхности 38 и соответствующие фиксирующие поверхности 42 сопрягаются. Они сопрягаются на большей части их длины. Они могут иметь форму конуса. Их конструкция обеспечивает сопряжение путем замыкания, закрепляя лопатку 24 ротора на барабане 28. Они образуют соединение типа "ласточкин хвост". Расширяющаяся часть соответствующих фиксирующих поверхностей 42 вместе с частью, образованной коническими фиксирующими поверхностями 38 барабана обеспечивает фиксацию лопатки 24 в радиальном направлении на барабане 28.

Профили вращения фиксирующих поверхностей 38 и 42 наклонены относительно перпендикуляра 44 к оси 14 вращения под углом β, который составляет от 10° до 80°, предпочтительно от 30° до 60° включительно.

Профили фиксирующих поверхностей 38 и 42 наклонены относительно друг друга под углом α. Угол α составляет от 60° до 120°. Чем меньше угол α, тем меньше центробежная сила пытается отсоединить фиксирующие выступы 40 во время работы турбомашины.

Фиксирующие поверхности 38 по существу подняты в радиальном направлении относительно стенки 30 барабана 28. Уплотнительные выступы 32 расположены на расстоянии друг от друга в осевом направлении. В осевом направлении барабан 28 не содержит поверхность, которая может представлять собой препятствие для фиксирующих поверхностей 38 величиной более 5,00 мм, предпочтительно больше 15,00 мм, более предпочтительно больше 30,00 мм. Таким образом фиксирующие поверхности 38 доступны для выполнения машинной обработки, для черновой и чистовой обработки.

Стенка 30 барабана 28 может проходить по существу по прямой линии на фиксирующих поверхностях 38, предпочтительно между ребрами 32, расположенными выше и ниже. Это признак позволяет сохранять жесткость барабана 28. В частности, он более устойчив к осевому сжатию. В качестве одного результата стенку 30 можно выполнить более тонкой. Профиль внутренней поверхности стенки 30 может быть в целом прямым или может быть по существу искривленным. Благодаря этому аспекту уменьшается концентрация нагрузок и увеличивается срок службы барабана.

Кольцевая часть 36 содержит кольцевой паз, выходящий наружу в радиальном направлении. Ротор 12 содержит уплотнительное кольцо 48, размещенное в этом кольцевом пазу. Внутренний радиус уплотнительного кольца 48 меньше или равен радиусу дна паза, при этом радиусы измерены от оси 14 вращения. Уплотнительное кольцо 48 по существу упругое. Под действием центробежной силы, которая возникает в ходе работы турбомашины, уплотнительное кольцо 48 прижимается к внутренней поверхности нижней полки 34 лопатки 24 ротора. Таким образом предоставляется уплотнение между расположенными выше и расположенными ниже по потоку сторонами лопатки 24.

Кольцевая часть 36 содержит радиальные поверхности 50 примыкания, расположенные выше и ниже по потоку. Они могут быть по существу цилиндрическими и направлены наружу в радиальном направлении. Лопатка 24 ротора содержит соответствующие поверхности 52 примыкания, предназначенные для сопряжения с поверхностями 50 примыкания барабана. Поверхности 52 примыкания расположены напротив поверхностей 50 примыкания барабана. Во время работы турбомашины эти поверхности 50 и 52 расположены на расстоянии друг от друга. Центробежная сила удерживает их на расстоянии. Они могут соприкасаться друг с другом или по меньшей мере приближаться друг к другу при изменении рабочих условий турбомашины. Эти поверхности 50 и 52 уменьшают или блокируют наклон лопатки 24 выше или ниже по потоку относительно барабана 28, это явление известно под названием "раскачивание".

На фиг. 4 показан внешний вид кольцевой части 36 барабана 28 в радиальном направлении. Лопатка 24 ротора установлена на ней посредством фиксирующих выступов 40.

Кольцевая часть 36 содержит по меньшей мере один осевой вырез 53 в одной из фиксирующих поверхностей, предназначенный для установки лопаток 24 ротора. Фиксатор (не показан) или несколько фиксаторов могут закрывать вырез(ы) 53 и могут служить для блокировки лопаток 24 по касательной. Фиксаторы могут перекрывать кольцевую часть 36 или пересекать его по оси. Некоторые лопатки 24 ротора, в частности, их полки 34 или фиксирующие выступы 40 могут быть изменены соответствующим образом.

На фиг. 5 показан барабан в разрезе по линии 5-5, показанной на фиг. 4, в соответствии с первым вариантом осуществления изобретения.

Часть или сегмент двух кольцевых фиксирующих поверхностей может содержать один вырез 53 для фиксации лопатки на одной из двух фиксирующих поверхностях 38, обеспечивая возможность прикрепления лопаток 24 посредством запирающего движения к фиксирующей поверхности, не содержащей вырез, расположенной напротив выреза 53, с последующей частичной вставкой фиксирующего выступа 40 полки 34 в вырез 53. Лопатку 24 затем можно сместить по окружности вокруг барабана, так чтобы фиксирующие выступы 40 больше не находились в вырезе(ах) 53.

На фиг. 6 показан ротор в соответствии со вторым вариантом осуществления изобретения. На фиг. 6 для одинаковых или подобных элементов использованы те же номера позиций, что и на предыдущих фигурах, но увеличенные на 100. Пожалуйста, обратитесь к обозначениям на предыдущих фигурах для подобных или эквивалентных элементов. Конкретные номера использованы для элементов, характерных для этого варианта осуществления.

Барабан 128 содержит два кольцевых гребня 154. Гребни 154 расположены под наклоном, предпочтительно относительно друг друга. Они расходятся в стороны друг от друга. Профили имеют среднюю длину и ширину. Длина в три раза больше средней ширины, предпочтительно больше в пять раз. Стыки между гребнями 154 и стенкой 130 могут находиться на расстоянии друг от друга. Расстояние вдоль оси между фиксирующими поверхностями, измеренное на стыке с наружной поверхностью стенки 130, больше средней длины профиля гребней 154, предпочтительно в 1,5 раза больше, более предпочтительно в два раза больше. Толщина стенки 130 между гребнями 154 может быть локально увеличена для повышения ее прочности.

Такая конфигурация позволяет разделять фиксирующие поверхности 138 в осевом направлении друг от друга, не увеличивая массу барабана 128. Повышается устойчивость лопатки 124 на барабане. Таким образом, углы наклона профилей фиксирующих поверхностей 138 и 142 могут быть выбраны с меньшими ограничениями.

Кольцевое пространство 156 образовано зазором между гребнями 154. Один из них может быть утолщен для выполнения кольцевого паза и уплотнительного кольца, предназначенного для обеспечения уплотнения с полкой лопатки 124 ротора. Гребни 154 способствуют увеличению жесткости барабана аналогично предоставлению бандажа.

Барабан ротора осевой турбомашины содержит стенку с профилем вращения вокруг оси вращения ротора, образующую пустотелый корпус и содержащую на своей наружной поверхности две кольцевые фиксирующие поверхности для ряда лопаток. Две фиксирующие поверхности стенки барабана в целом расходятся друг от друга, образуя профиль, расширяющийся в радиальном направлении наружу от наружной поверхности стенки. Высота в радиальном направлении фиксирующих поверхностей составляет от 1 до 10% от среднего радиуса стенки барабана, на котором они расположены. Другое изобретение группы относится к турбомашине, включающей ротор, содержащий указанный выше барабан, имеющий ряд групп фиксирующих поверхностей, каждая из которых соответствует ряду лопаток. Группа изобретений позволяет снизить массу и повысить жесткость барабана ротора осевой турбомашины. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Барабан (28, 128) ротора осевой турбомашины, содержащий стенку (30, 130) с профилем вращения вокруг оси (14, 114) вращения ротора, образующую пустотелый корпус и содержащую на своей наружной поверхности две кольцевые фиксирующие поверхности (38, 138) для ряда лопаток;

отличающийся тем, что

две фиксирующие поверхности (38, 138) стенки (28, 128) барабана в целом расходятся друг от друга, образуя профиль, который расширяется в радиальном направлении наружу от наружной поверхности стенки, и

высота в радиальном направлении фиксирующих поверхностей (38, 138) составляет от 1% до 10% от среднего радиуса стенки барабана (28, 128), на котором они расположены.

2. Барабан (28, 128) по п.1, отличающийся тем, что профили вращения фиксирующих поверхностей (38, 138) и (42, 142) наклонены относительно перпендикуляра (44) к оси (14, 114) вращения под углом β, который составляет от 30° до 60° включительно, и/или профили фиксирующих поверхностей (38, 138) и (42, 142) наклонены относительно друг друга под углом α, который составляет от 60° до 120°.

3. Барабан (28, 128) по одному из пп. 1, 2, отличающийся тем, что стенка (30, 130) определяет форму барабана, от его переднего конца до его заднего конца.

4. Барабан (28, 128) по одному из пп. 1, 2, отличающийся тем, что стенка (30, 130) барабана (28, 128) содержит одно или несколько кольцевых ребер (32, 132) выше и ниже соответственно двух фиксирующих поверхностей (38, 138), при этом указанные ребра (32, 132) выполнены с возможностью сопряжения с кольцевыми истираемыми слоями материала, при этом стенка (30, 130) проходит по существу по прямой линии вдоль двух фиксирующих поверхностей (38, 138) между указанными расположенными выше и ниже ребрами (32, 132).

5. Барабан (28, 128) по п. 1, отличающийся тем, что две фиксирующие поверхности (38, 138) в целом подняты в радиальном направлении относительно смежной стенки (30, 130).

6. Барабан (28, 128) по п. 1, отличающийся тем, что стенка (30, 130) и фиксирующие поверхности (38, 138) выполнены как единое целое.

7. Барабан (28, 128) по п. 1, отличающийся тем, что одна из двух кольцевых фиксирующих поверхностей (38, 138) содержит вырез (53) для установки лопаток (24, 124) на другой фиксирующей поверхности (38, 138), обеспечивая возможность сборки лопаток посредством запирающего движения фиксирующей поверхности (38, 138), не содержащей вырез, с последующим выполнением наклона полки (34, 134) для прохождения в вырез.

8. Барабан (128) по п. 1, отличающийся тем, что фиксирующие поверхности (138) образованы двумя кольцевыми гребнями (154), выступающими из наружной поверхности стенки (130), при этом указанные гребни (154) наклонены противоположно друг другу относительно направления, перпендикулярного оси (114) вращения.

9. Барабан (128) по п. 8, отличающийся тем, что два гребня (154) расположены на стенке (130) на расстоянии друг от друга, при этом указанное расстояние больше 10 мм.

10. Барабан (28) по п. 1, отличающийся тем, что содержит по меньшей мере одну кольцевую часть (36) на наружной поверхности стенки (30) и образует фиксирующие поверхности (38).

11. Барабан (28) по п. 10, отличающийся тем, что кольцевая часть (36) содержит кольцевой паз, выходящий наружу в радиальном направлении, предназначенный для размещения уплотнения в форме тороида (48), приспособленного для прижатия к полкам (34) лопаток (24) посредством центробежной силы в ходе вращения барабана.

12. Барабан (28, 128) по п. 1, отличающийся тем, что он содержит ряд (24, 124) лопаток, при этом каждая из указанных лопаток содержит полку (34, 134), оснащенную двумя соответствующими фиксирующими поверхностями (42, 142), предназначенными для сопряжения с фиксирующими поверхностями (38, 138) стенки (30, 130).

13. Барабан (28, 128) по п. 12, отличающийся тем, что полка (34, 134) лопаток (24, 124) содержит полость, выходящую к стенке (30, 130) барабана и образующую соответствующие фиксирующие поверхности (42, 142), при этом дно полости образует радиальную поверхность (52, 152) примыкания, направленную внутрь барабана.

14. Барабан (28, 128) по п. 1, отличающийся тем, что две соответствующие фиксирующие поверхности (42, 142) лопаток (24, 124) по существу расположены справа от входной и выходной кромок соответственно указанных лопаток.

15. Турбомашина (2), содержащая ротор (12) турбины или компрессора (4, 6), отличающаяся тем, что ротор содержит барабан (28, 128) по одному из пп. 1-14, и при этом барабан содержит ряд групп фиксирующих поверхностей (38, 138), при этом каждая группа соответствует ряду (24, 124) лопаток.

| ДИСПЕРГАТОР-АКТИВАТОР | 1972 |

|

SU422433A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ИНЖЕКЦИИ СТИМУЛЯТОРА В СКВАЖИНУ И СКВАЖИННЫЙ ПЛУНЖЕРНЫЙ ИНЖЕКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2226604C2 |

| US 3678555 A, 25.07.1972 | |||

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2270937C1 |

Авторы

Даты

2018-04-23—Публикация

2014-01-30—Подача