Изобретение относится к области транспортного строительства и может быть использовано при строительстве, реконструкции и ремонтах дорожных насыпей и обратных засыпок у искусственных сооружений, таких как подпорные стены, устои мостов, водопропускные трубы и тоннели мелкого заложения.

В дальнейшем при характеристике разработанного технического решения будет использован термин «монолитный геомассив» и «материал конструкции монолитного геомассива». В рамках настоящего технического решения термин «конструкция монолитного геомассива» (сокращенно КМГ) означает геомассив повышенной прочности, образованный путем послойной отсыпки и уплотнения до требуемых значений материала конструкции монолитного геомассива. Под материалом конструкции монолитного геомассива (в дальнейшем материал КМГ) понимается предварительно тщательно подобранная смесь в определенных пропорциях заполнителя (местный грунт, искусственный грунт, отходы промышленности и др.), вяжущих и добавок.

Известна (RU, свидетельство на полезную модель 28499, опубл. 27.03.2003) ограждающая стенка в фунте, содержащая, по крайней мере, два ряда вертикальных элементов ограждения, причем ряды вертикальных элементов выполнены из грунтоцементных свай с образованием массива и снабжены буронабивными сваями или бетонной стенкой по типу "стена в грунте", расположенными внутри массива.

Недостатком известного технического решения можно признать сложность и значительную трудоемкость, использованием значительного количества свай.

Известен также (RU, патент 2209267, опубл. 27.03.2000) способ закрепления грунта, включающий определение количества, порядка залегания, толщины и свойств геологических элементов в геологическом разрезе закрепляемого массива грунта с последующим закреплением грунта отдельными заходками снизу вверх по высоте закрепляемого грунта, причем в геологических элементах с наибольшими просадочными свойствами возводят буронабивные сваи с использованием обсадной трубы путем полного замещения грунта бетонной смесью, а в остальных геологических элементах возводят грунтоцементные сваи по струйной технологии, при этом каждую следующую заходку осуществляют после того, как свая, возведенная предыдущей заходкой, наберет прочность, достаточную для удержания закрепляемого при последующей заходке грунта, а буронабивные и грунтоцементные сваи возводят соосно.

Недостатком известного способа следует признать его сложность.

Наиболее близким аналогом разработанного технического решения можно признать (Методические рекомендации по устройству земляного полотна на подходах к мостам и конусов из цементогрунта. Ю.М. Васильев, М.Г. Мельникова, СоюздорНИИ, М, 1973). В этом документе изложены основные положения методики устройства земляного полотна и конусов на подходах к искусственным сооружениям из цементогрунта, технологическая схема. В документе подчеркивается возможность использования укрепленных цементом грунтов для повышения деформационной устойчивости земляного полотна и конусов на подходах к искусственным сооружениям, экономическая выгода использования укрепленного местного грунта вместо привозного песка. Даны общие рекомендации по применяемой марке цемента и ориентировочному количеству для некоторых типов грунтов. Приведена общая схема конструкции земляного полотна и конуса из цементогрунта и технология производства работ. Даны рекомендации по устройству переходных плит.

Основными недостатками данных рекомендаций следует считать следующие:

- отсутствие целенаправленных мероприятий по уменьшению горизонтального давления грунта на вертикальную или наклонную поверхность искусственного сооружения. Грунт, укрепленный цементом, не рассматривается как единая конструкция. Нет рекомендаций расположения по высоте искусственного сооружения, нет рекомендаций вариативности физико-механических свойств массива укрепленного грунта;

- в документе изложена возможность применения только цементов. Возможность применять другие вяжущие и добавки не изложена;

- рекомендации касаются только обсыпных устоев с конусом. Применение укрепленного грунта при устройстве подпорных стен, необсыпных устоев, водопропускных труб и тоннелей мелкого заложения не рассмотрено;

- в технологии производства работ отсутствует операция уплотнения слоя укрепленного грунта.

Техническая задача, решаемая в процессе реализации разработанных способа и конструкции, состоит, в основном, в обеспечении возможности существенно уменьшить или полностью исключить активные горизонтальные давления на вертикальные и наклонные поверхности подпорных стен, устоев мостов и водопропускных труб.

Помимо этого, решаются следующие сопутствующие задачи:

- ускорение темпа производства работ по сооружению подходных дорожных насыпей

- увеличение жесткости массивов дорожных насыпей и обратных засыпок

- уменьшение материалоемкости конструкций

Технический результат, достигаемый в результате реализации разработанного технического решения, состоит в:

- повышении эксплуатационной надежности и долговечности сооружения

- уменьшение времени строительства

- существенном снижении материалоемкости конструкций, в частности, фундаментов искусственных сооружений, как свайных, так и на естественном основании, толщин и размеров конструктивных элементов, таких как ростверки, стенки и стойки

- в ряде случаев существенная экономия за счет оптимизации конструкции сопряжения искусственных сооружений с подходными насыпями

- оптимизация конструкций дорожных одежд на подходных насыпях

- уменьшение осадок и их степени неравномерности

Для достижения указанного технического результата предложено применять разработанный способ, заключающийся в использовании при сооружении насыпей искусственных сооружений конструкцию монолитного геомассива (КМГ) - геомассива повышенной прочности, образованного путем послойной отсыпки и уплотнения до требуемых значений (желательно, до величины уплотнения Ку=1-0.95) материала КМГ, представляющего собой предварительно тщательно подобранную смесь в определенных пропорциях заполнителя (местный грунт, искусственный грунт, отходы промышленности), вяжущих, добавок и, при необходимости, воды.

Вяжущие, применяемые при приготовлении материала КМГ, могут быть органические и неорганические, а также комплексные вяжущие. Например, в качестве неорганических вяжущих могут применяться портландцементы, шлакопортландцементы и другие виды цемента, золы уноса, известь разного агрегатного состава и т.п. В качестве органических вяжущих могут применяться битумы нефтяные дорожные, гудроны, эмульсии дорожные битумные, нефти высокосмолистые, битумные пасты, шламы,

карбамидоформальдегидные смолы и другие полимерные вяжущие. К комплексным вяжущим относятся композиции из органических и неорганических вяжущих, а также имеющие в своем составе различные активные добавки. Примером комплексных вяжущих могут быть смеси из цемента с битумной эмульсией, цемента с жидкими битумами, эмульсии с добавками извести, полимерные смолы в присутствии нефти и др.

В качестве добавок могут быть использованы поверхностно активные вещества (ПАВ) различной природы (стабилизаторы).

Вода должна соответствовать требованиям, предъявляемым к воде, используемой для получения строительных смесей и растворов.

Получение материала КМГ для создания конструкции монолитного геомассива возможно в двух вариантах. По первому варианту, грунт засыпки разрабатывают в карьере, производят его смешение с дозированным количеством вяжущих и добавок в любых стационарных смесительных установках. Полученный материал транспортируют на объект строительства для устройства конструкции монолитного геомассива. По второму варианту, материал конструкции монолитного геомассива получают на стройплощадке путем перемешивания стационарно в мешалке или ресайклером в слое.

Ниже приведены примеры материалов, применяемых при реализации разработанного технического решения.

Примером состава материала КМГ, включающего органическое вяжущее с добавкой и без добавки является следующий состав: грунт (суглинок)/жидкий битум/БП-3 (катионная добавка на основе синтетических жирных кислот С21-С25) с процентным соотношением грунта 93-97%, жидкого битума 3-7% и 0.05-0.15% БП-3 от количества минерального материала, ориентировочной прочностью на сжатие образцов при 20°С составляет 1.5-4 МПа. Предел прочности на растяжении при изгибе образцов при 20°С - 0.2-0.8 МПа. Коэффициент морозостойкости не менее 0.85.

Примером смеси, содержащей неорганическое вяжущее с добавкой или без добавки, является следующий состав: грунт (суглинок)/портландцемент/известь с процентным соотношением грунта 88-96%, портландцемента 4-12% и извести 1-2% от общего объема грунта. Предел прочности при сжатии данной смеси ориентировочно составит 1-6 МПа. Предел прочности при растяжении составит 0.4-1 МПа. Коэффициент морозостойкости не менее 0.8.

Примером смеси с применением комплексного вяжущего будет являться смесь из грунта (суглинок)/портландцемента/нефти при содержании грунта 88-92%, портландцемента 4-8% и нефти 2-4%. Ориентировочные показатели физико-механических свойств: предел прочности на сжатие 4-6 МПа, предел прочности при изгибе 0.4-1 МПа. Коэффициент морозостойкости не менее 0.85-0.9.

Органические и неорганические вяжущие с добавками стабилизаторов. Примером может служить смесь, состоящая из грунта (суглинка), портландцемента и стабилизатора типа "Статус" (анионактивная ПАВ) с соотношением 92-94% фунта, 6-8% портландцемента и 0.1-0.15 от количества грунта. Ориентировочные показатели физико-механических свойств: предел прочности на сжатие 2-6 МПа, предел прочности при изгибе 0.2-0.6 МПа. Коэффициент морозостойкости 0.98-1.

Уплотнение материала при создании конструкции монолитного геомассива возможно следующими способами: укаткой, трамбованием, вибрированием или комбинированным способом.

Устройство КМГ по высоте сооружения может быть в двух вариантах: по первому - на всю высоту засыпки искусственного сооружения, по второму - только в нижней части вертикальной поверхности элемента конструкции, верхней или средней части высоты поверхности сооружения. В качестве примера расположения слоев КМГ по высоте сооружения рассмотрим тоннель мелкого заложения с применением данного способа.

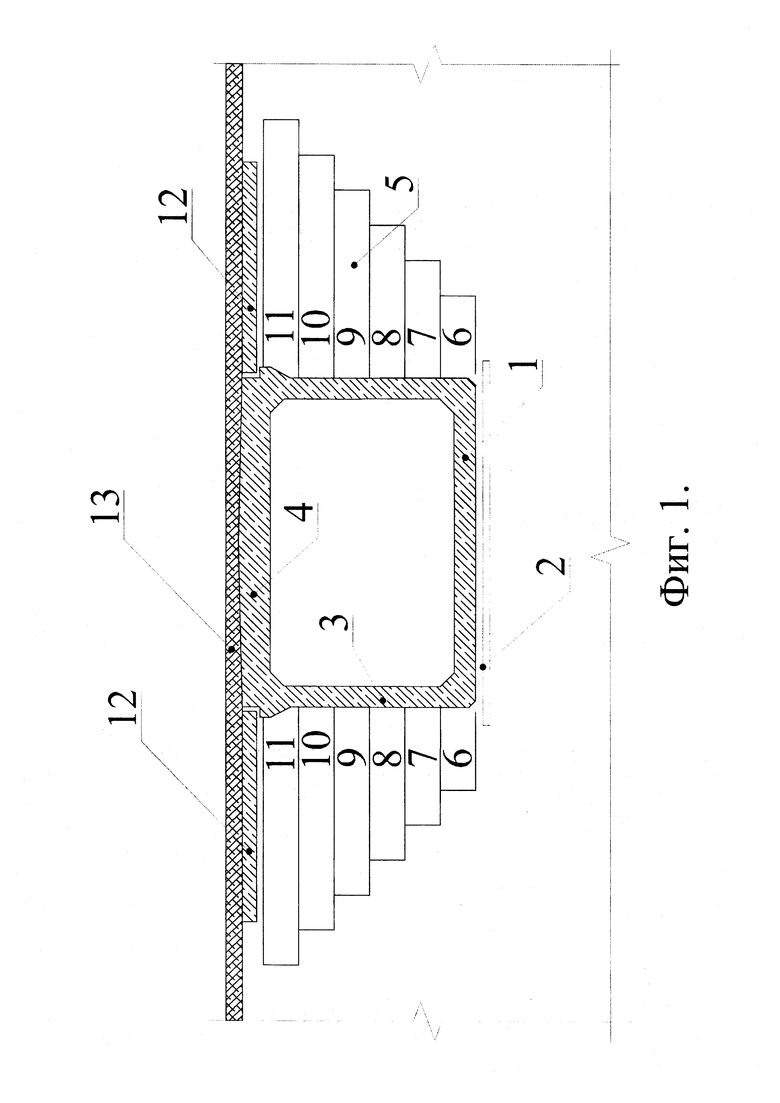

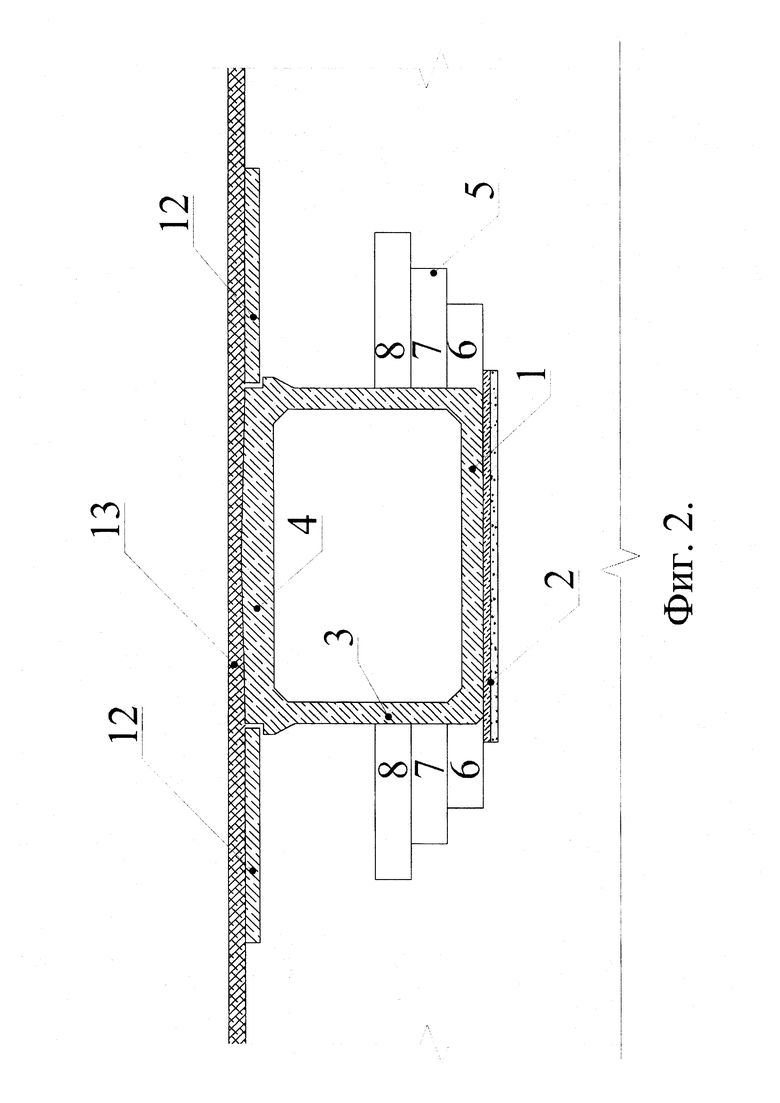

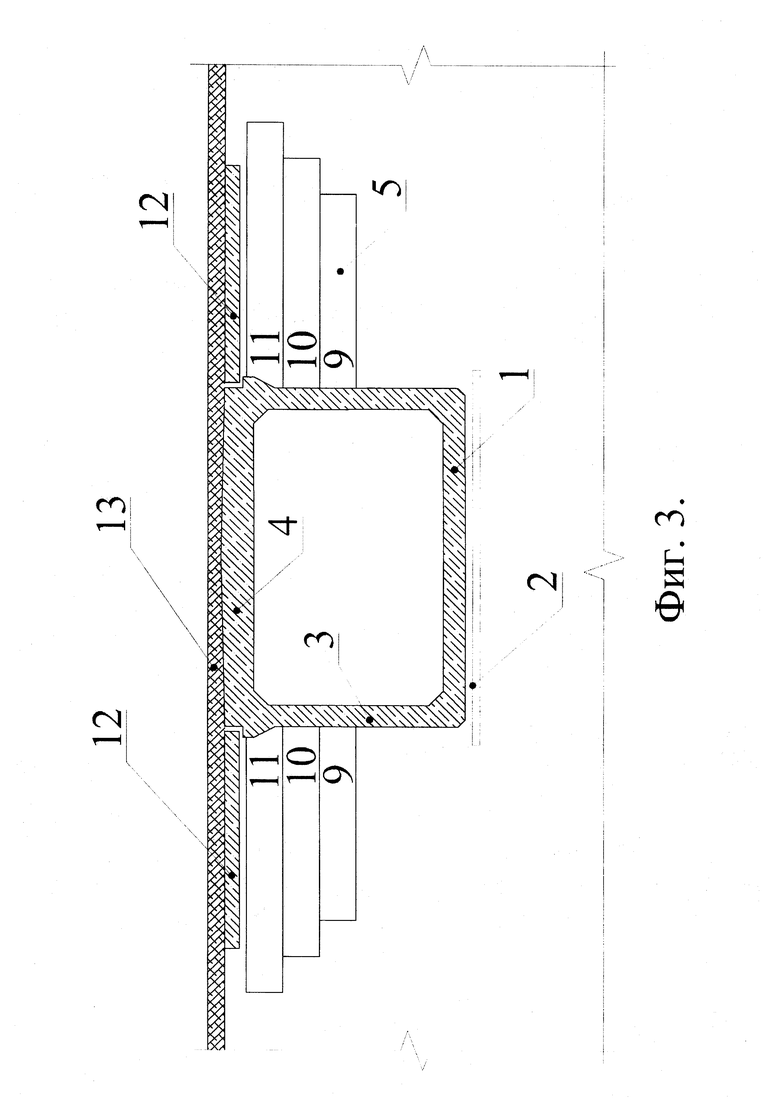

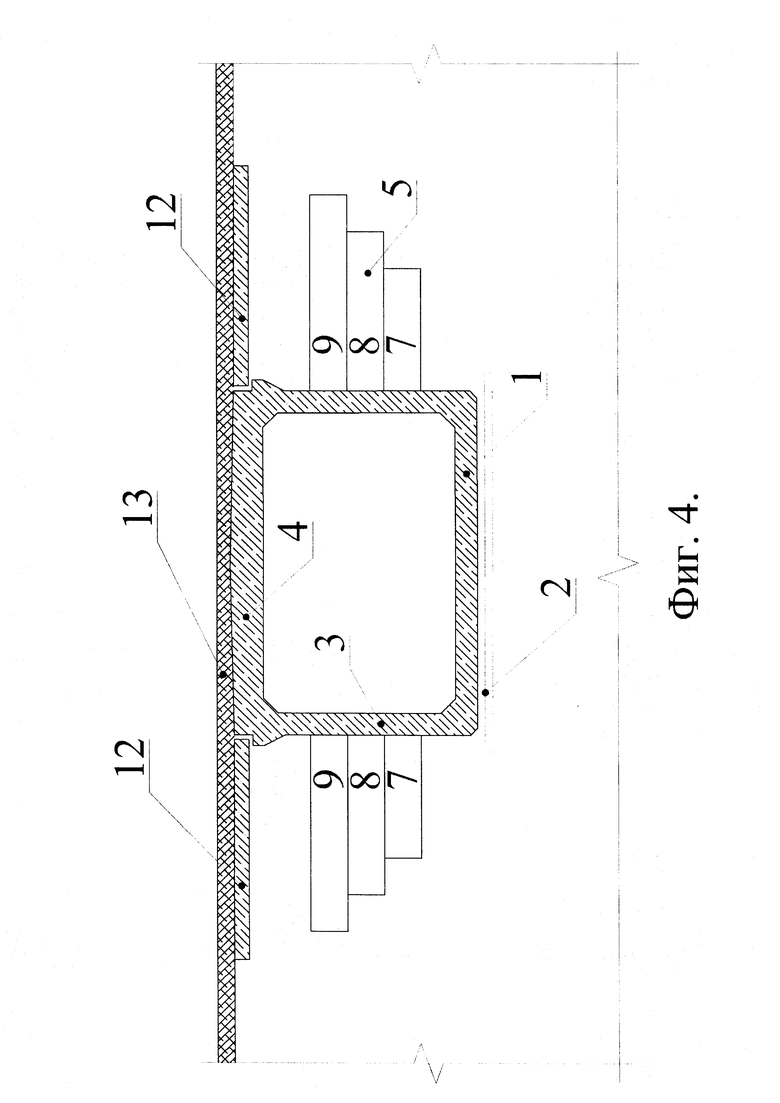

На фиг. 1, фиг. 2, фиг. 3 и фиг. 4 изображена подошва тоннеля 1, устраиваемая на подготовленном основании 2. За вертикальной стенкой 3 устраивают КМГ 5, в данном примере состоящую от трех до шести слоев 6-11. На перекрытии 4 и переходной плите 12 устраивают дорожную одежду 13. Данная конструкция может быть выполнена с устройством КМГ на полную высоту стенки 3 (фиг. 1) или в нижней части стенки 3 (фиг. 2), и/или в верхней части стенки 3 (фиг. 3), и/или в средней части стенки 3 (фиг. 4)

Толщины слоев КМГ, их количество и скорость устройства, физико-механические свойства материала КМГ, в том числе тип вяжущего и добавки, выбирают в зависимости от требуемого значения активного давления грунта, требуемых параметров конструкции и темпа строительства по расчету. При этом КМГ может состоять из одного материала КМГ, так и из нескольких материалов, приготовление которых возможно с применением разных типов вяжущих и разных добавок.

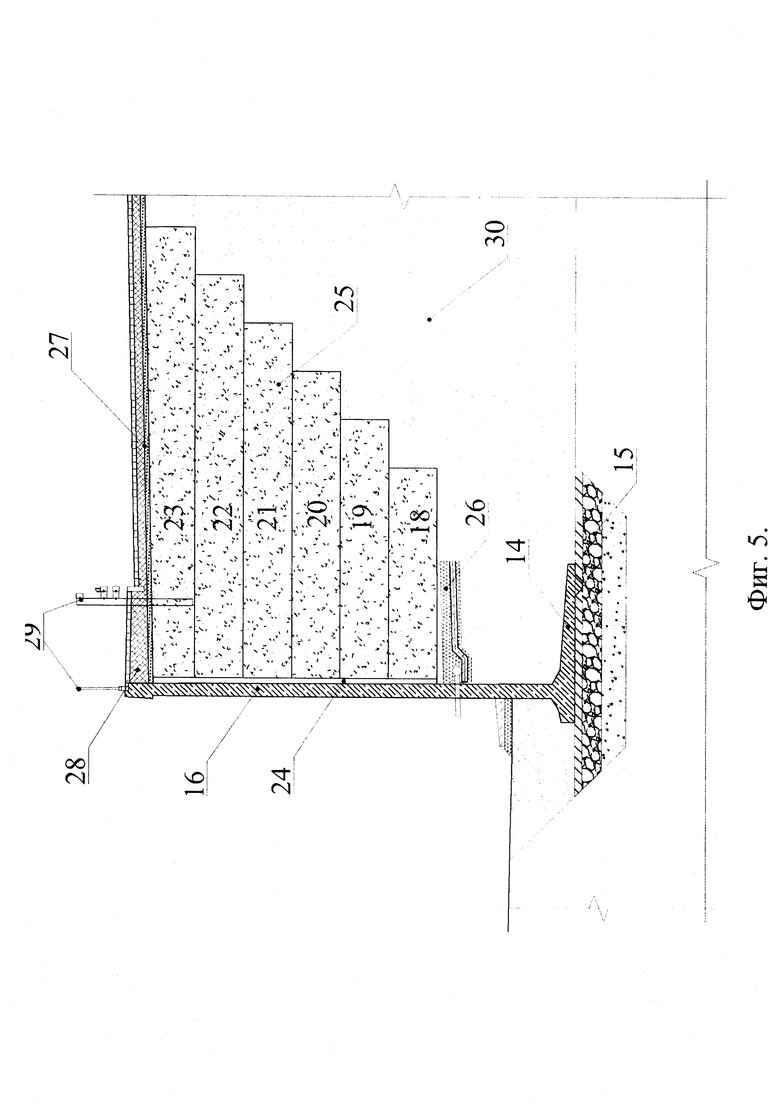

В качестве примеров рассмотрим конструкции подпорных стен на подходной автодорожной насыпи. На фиг. 5 представлена конструкция уголковой подпорной стены. Подошву подпорной стены 14 устраивают на подготовленном основании 15. За вертикальной стенкой 16 устраивают КМГ 17, состоящую в данном примере из шести слоев 18-23 устроенных не на всю высоту подпорной стены. Слой 18-23 устраивают из материалов КМГ, имеющих одни и те же компоненты, но отличающихся процентным соотношением компонентов. В данном примере слои 18-21 КМГ устраивают из материала КМГ, в состав которого входит суглинок легкий - 93%, портландцемент М400 -7% и стабилизатор типа "Статус" (анионактивное ПАВ) - 0.1% от количества грунта. При устройстве слоев 22-23 используют суглинок легкий 90%, портландцемент М400 - 10% и стабилизатор типа "Статус"- 0.15% от количества грунта. При сооружении вертикальной стенки 3 между внутренней поверхностью и КМГ 17 возможно оставлять зазор 24 с помощью вкладышей, которые убираются при наборе слоем КМГ 18-23 требуемой прочности и устройстве следующего слоя. Зазор 24 при этом может заполняться раствором тощего бетона или дренирующим материалом. По мере устройства КМГ 17 устраивается земляное полотно 30 из дренирующего грунта. Для отвода воды устраивается дренаж 26. Дренаж 26 может быть устроен при необходимости под КМГ 25 при возведении КМГ 25 не на полную высоту или же между слоями КМГ 25. Конструкция дорожной одежды проезжей части 27 и тротуаров 28, а также обустройства автодороги 29 (барьерное ограждение, перильное ограждение, мачты освещения, разметка и др.)

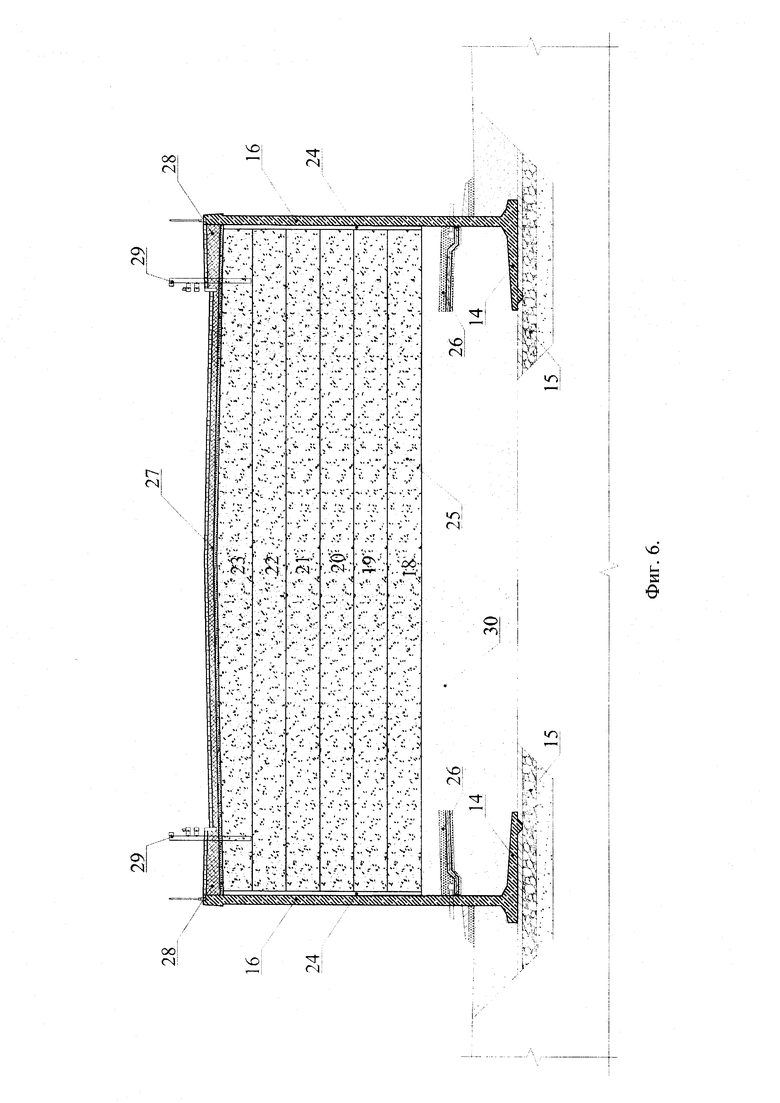

При устройстве подпорных стен с двух сторон насыпи (фиг. 6) целесообразно устраивать единую конструкцию монолитного геомассива.

Ниже приведены основные технологические операции по возведению уголковой подпорной стены с применением разработанного технического решения.

Вначале снимают слой растительного грунта на требуемую величину, роют котлован под устройство подошвы 14 подпорной стены, уплотняют грунт котлована до требуемых значений. В случае необеспеченной устойчивости (слабые грунты, просадочные, закарстованные и пр.) предусматривают дополнительные операции, например замена слабого грунта, устройство свайных ростверков, глубинное укрепление и др. Устраивают основание 15 под подошву 14 подпорной стены и устраивают подошву подпорной стены 14, производят гидроизоляцию. Далее устраивают вертикальную часть 16 (стенку) подпорной стены и производят ее гидроизоляция. При этом вертикальная часть 16 может устраиваться сразу на полную проектную высоту или же по захваткам, по мере отсыпки КМГ 25. Устраивают слои КМГ 18-23 включающие в себя послойную отсыпку и планировку материала КМГ, его уплотнение до требуемых значений. Последующий слой КМГ устраивается после набора предыдущим слоем необходимой прочности. Операции по устройству слоев выполняются до проектной отметки. По мере устройства КМГ 25 выполняют обратную засыпку дренирующим грунтом 30, устройство дренажа 26. Устраивают конструкции дорожной одежды проезжей части 27, тротуаров 28, а также обустройства автодороги 29 (барьерное ограждение, перильное ограждение, мачты освещения и разметка).

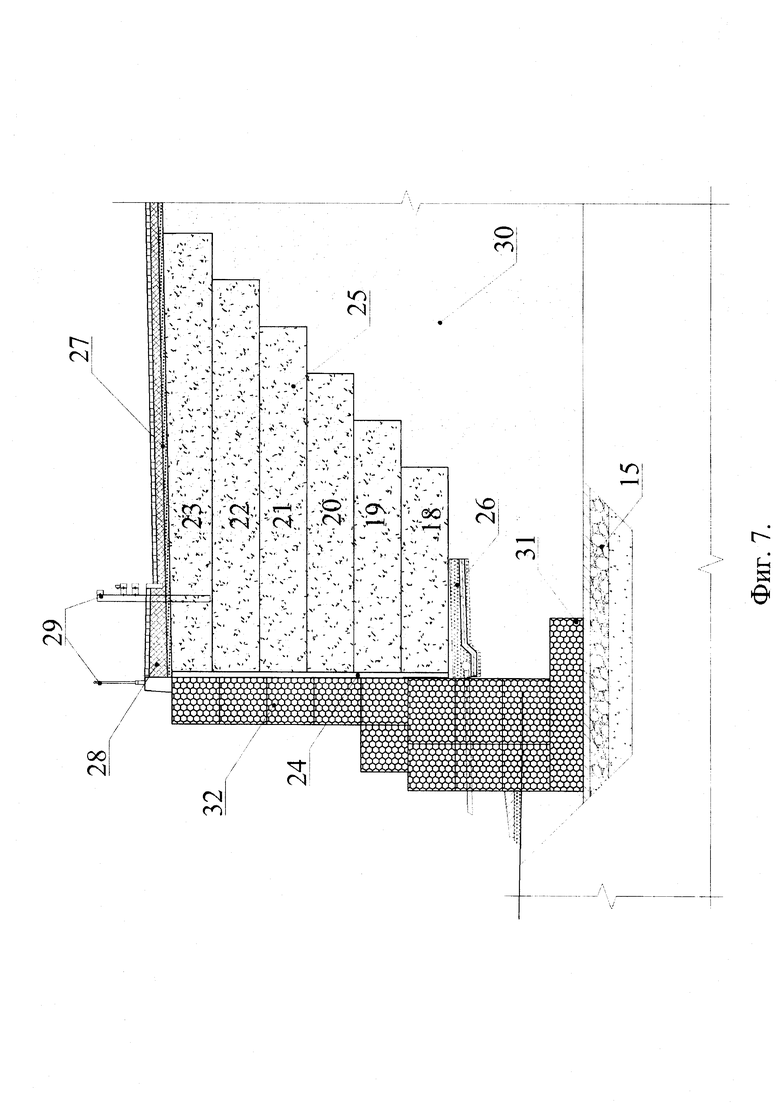

На фиг. 7 изображена подпорная стена гравитационного типа, сложенная из габионных блоков с применением данного способа. Конструкция и технология возведения подпорной стены, а также конструкция монолитного геомассива аналогичны изображенной на фиг. 6, но с учетом того, что подошва фундамента представляет собой плоский габион 31, а вертикальная стенка представлена коробчатыми габионами 32.

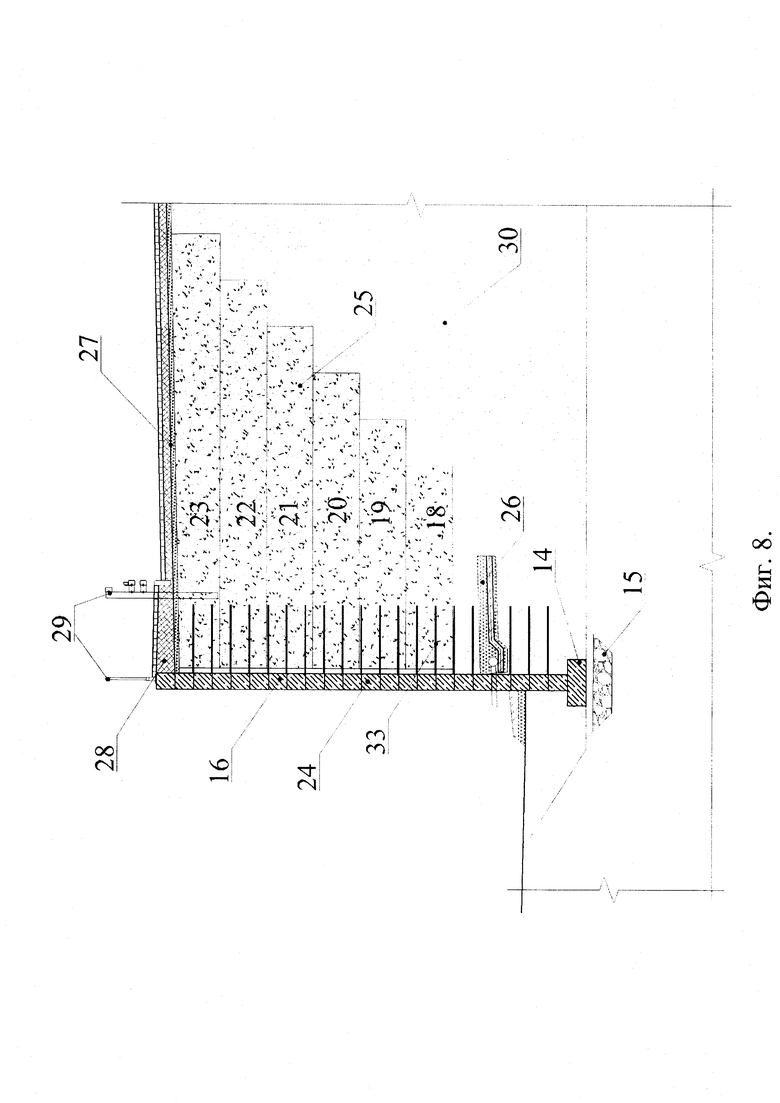

Особенностью конструкции подпорной стены, изображенной на фиг. 8 по сравнению с изображенной на фиг. 6 является наличие анкерных устройств, в данном случае представленных в виде стальных анкерных лент, покрытых гидроизоляцией. Анкерные устройства могут быть из геосинтетических материалов (двуосные и одноосные георешетки), нагелями, грунтовыми анкерами и др. Основные технологические операции по возведению подпорной стены с анкерными устройствами аналогичны изображенной на фиг. 6, но с добавлением операции устройства анкерных устройств по мере устройства или после устройства слоев КМГ 18-23.

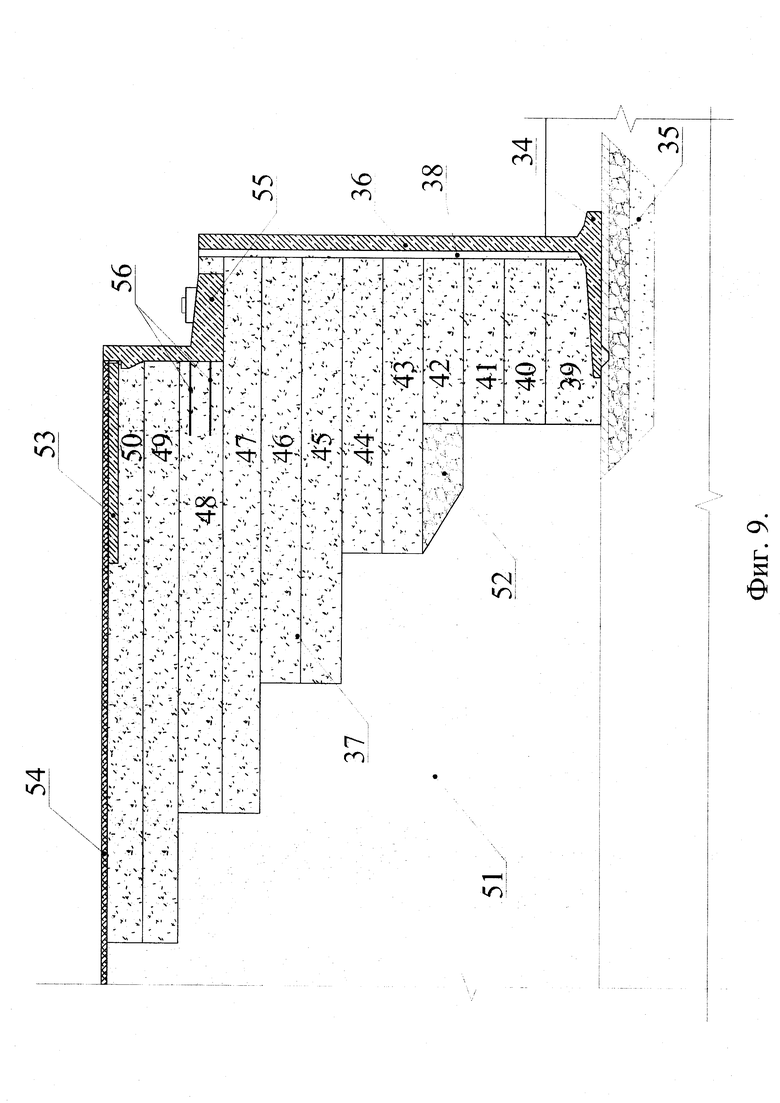

Ниже приведено выполнение конструкции устоя с применением разработанного технического решения. В качестве примера применения способа с конструкциями устоя рассмотрим автодорожный необсыпной устой диванного типа с уголковой подпорной стеной. Подошву подпорной стены 34 устраивают на подготовленном основании 35.3а вертикальной стенкой 36 устраивают КМГ 37, состоящую в данном случае из двенадцати слоев 39-50, устроенных на всю высоту подпорной стены с применением трех материалов КМГ. Нижние слои КМГ 39-42 состоят из следующего материала КМГ: суглинок легкий в количестве 95%, портландцемент в количестве 5%, известь 1% от количества суглинка. Средние слои КМГ 43-47 состоят из материала со следующим составом: суглинок легкий - 88%, портландцемент М400 -12% и стабилизатор типа "Статус" (анионактивное ПАВ) - 0.15% от количества грунта. Материал верхних слоев КМГ 48-50 следующий: суглинок/портландцемент/битум дорожный при содержании грунта 88%, портландцемента 4-8% и битума дорожного 2-4%. При сооружении вертикальной стенки 36 между внутренней поверхностью стенки 36 и КМГ 37 возможно оставлять зазор 38 с использованием вкладышей, которые убирают при наборе слоем КМГ требуемой прочности и устройстве следующего слоя. Зазор 38 при этом может заполняться раствором тощего бетона или дренирующим материалом. По мере устройства КМГ 37 устраивают земляное полотно из дренирующего грунта 51. Для отвода воды устраивают дренаж 52. Опора 55, состоящая в данном случае из ростверка, шкафной стенки, открылков и подферменников, воспринимает вертикальную и горизонтальную нагрузку с пролетного строения и передает ее на КМГ 37. Вертикальная нагрузка с пролетного строения передается непосредственно через подошву опоры 55. Горизонтальная нагрузка с пролетного строения может передаваться с использованием анкерных устройств 56. На шкафной стенке опоры устраивают переходную плиту 53. Необходимость устройства переходной плиты 53 определяется в зависимости от НДС всей конструкции устоя и в большинстве случаев не будет требоваться. На переходной плите 53 устраивают дорожная одежда 54.

При возведении устоя, показанного на фиг. 9, основные операции будут аналогичными технологии возведения подпорной уголковой подпорной стены, изображенной на фиг. 5, но с некоторыми дополнениями:

- устройство слоев 39-47 КМГ37 идет до проектной отметки подошвы опоры 55.

- устройство опоры 55 (ростверка, шкафной стенки, открылков подферменников), гидроизоляция поверхностей соприкасающихся с КМГ

- после устройства шкафной стенки опоры 55 операции по устройству слоев КМГ37 продолжаются до подошвы переходной плиты 53

- устройство переходной плиты 53 поверхностного типа и ее гидроизоляция.

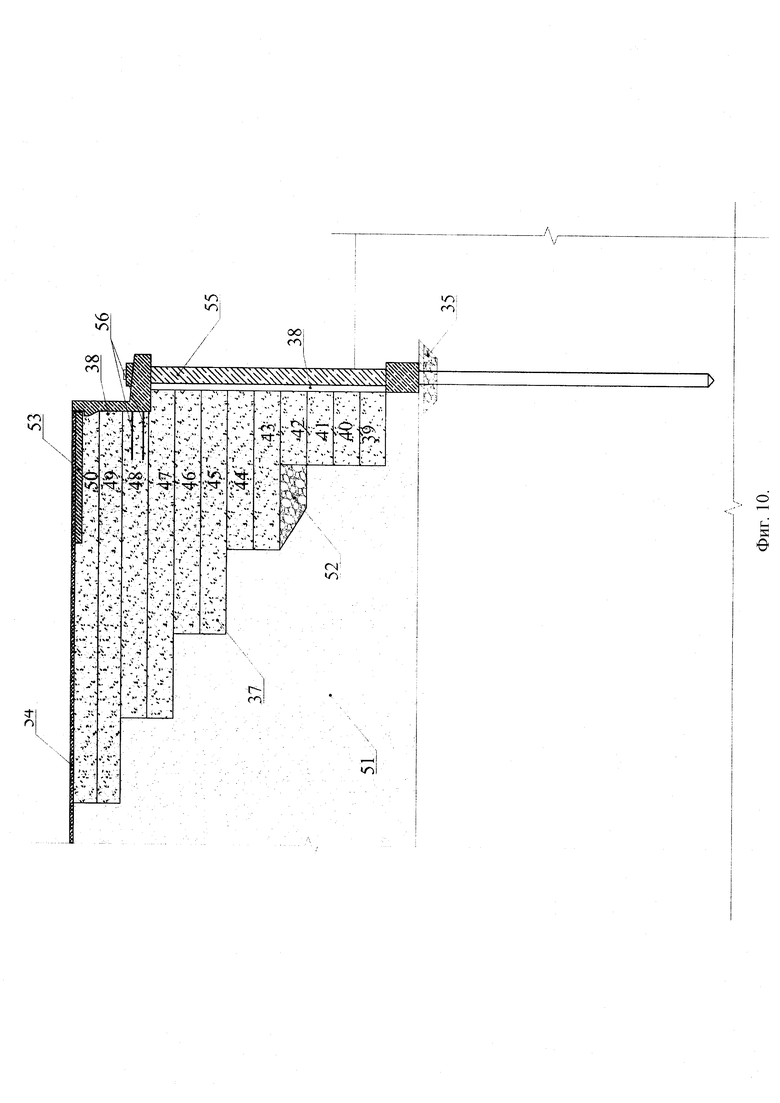

На фиг. 10 изображена конструкция необсыпного устоя с применением данного способа, отличием которого от изображенного на фиг. 9 является то, что опора 55 совмещена с подпорной стенкой и при этом опора 55 может быть возведена на проектные отметки до начала устройства КМГ 37. Вертикальные постоянные и временные нагрузки воспринимаются опорой 55 и не передаются на КМГ 37. Горизонтальные временные нагрузки с пролетного строения могут передаваться на КМГ 37 с помощью анкерных устройств 56 или особенностей конструкции опоры 55.

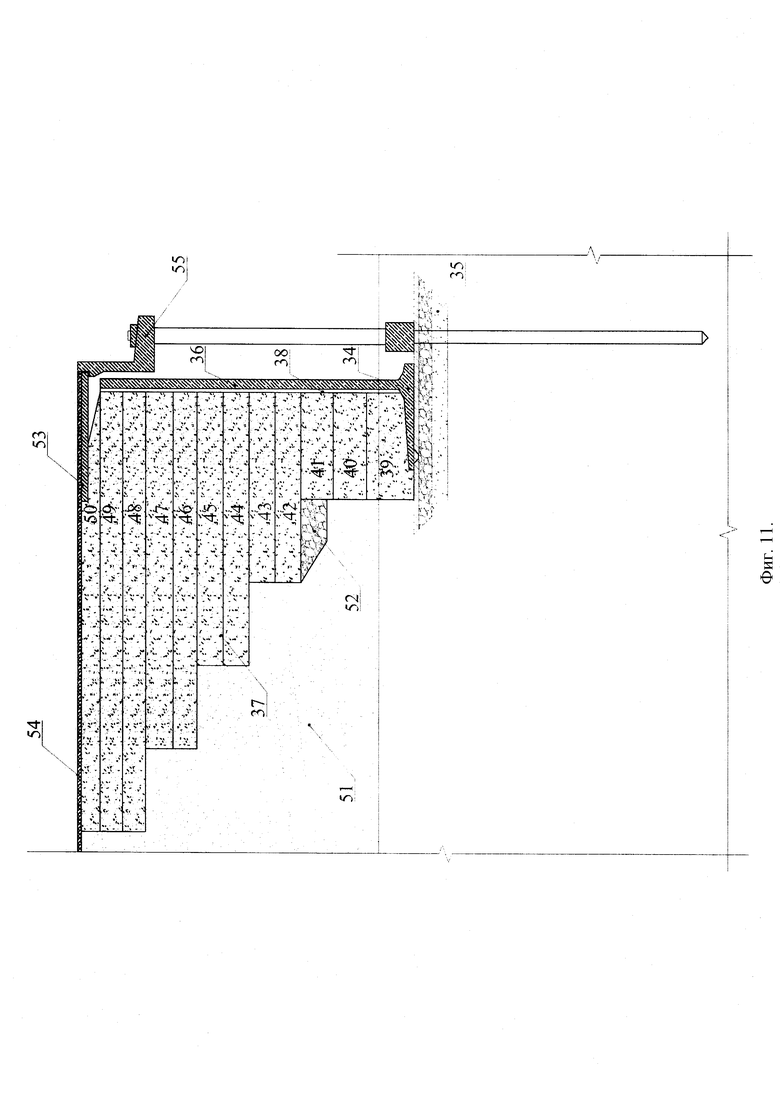

На фиг. 11 изображена конструкция необсыпного устоя с раздельными функциями с применением предлагаемого способа. Отличительной особенностью устоя на фиг. 11 от устоя на фиг. 9 является то, что постоянные и временные вертикальные и временные горизонтальные нагрузки с пролетного строения воспринимаются полностью опорой 55 и не передаются на КМГ 37. Технология сооружения устоя на фиг. 11 аналогична технологии устоя на фиг. 9 с особенностью, что опора 55 сооружается независимо от подошвы 34 и вертикальной стенки 36 и КМГ 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Техногенный грунт для устройства слоев дорожных одежд нежесткого типа для транспортной инфраструктуры | 2022 |

|

RU2803759C1 |

| Способ устройства слоев дорожных одежд для транспортной инфраструктуры | 2017 |

|

RU2666949C1 |

| Смесь для устройства слоев дорожных одежд для транспортной инфраструктуры | 2017 |

|

RU2685585C1 |

| ГРУНТОВАЯ СМЕСЬ | 1997 |

|

RU2119010C1 |

| ДОРОЖНАЯ НАСЫПЬ С ПОДПОРНОЙ СТЕНКОЙ, СПОСОБ ЕЕ СООРУЖЕНИЯ И ЖЕЛЕЗОБЕТОННЫЙ БЛОК ДЛЯ СООРУЖЕНИЯ ПОДПОРНОЙ СТЕНКИ | 2004 |

|

RU2276230C1 |

| СОПРЯЖЕНИЕ МОСТА С НАСЫПЬЮ | 1999 |

|

RU2136809C1 |

| РАДИАЦИОННО-ЗАЩИТНЫЕ КОНСТРУКЦИИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2102802C1 |

| Армогрунтовый конус устоя временного моста с подпорной стенкой из габионов | 2022 |

|

RU2797999C1 |

| РАДИАЦИОННО-ЗАЩИТНЫЕ КОНСТРУКЦИИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2083007C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2081077C1 |

Изобретение относится к области транспортного строительства и может быть использовано при строительстве, реконструкции и ремонтах дорожных насыпей и обратных засыпок у искусственных сооружений, таких как подпорные стены, устои мостов, водопропускные трубы и тоннели мелкого заложения. Способ уменьшения активного давления грунта на вертикальные и наклонные поверхности элементов искусственных сооружений, в котором грунтовые насыпи искусственных сооружений создают путем послойной отсыпки и уплотнения до требуемых значений коэффициента уплотнения материала, представляющего собой смесь заполнителя, вяжущих, добавок с образованием конструкции монолитного геомассива. Каждый последующий слой монолитного геомассива устраивают после набора предыдущим слоем необходимой прочности. Технический результат состоит в уменьшении активного давления грунта на вертикальные и наклонные поверхности элементов искусственных сооружений, повышении эксплуатационной надежности и долговечности сооружения, уменьшении времени строительства, существенном снижении материалоемкости конструкций, в частности фундаментов искусственных сооружений, как свайных, так и на естественном основании, толщин и размеров конструктивных элементов, таких как ростверки, стенки и стойки, оптимизации конструкций дорожных одежд на подходных насыпях, уменьшении осадок и их степени неравномерности. 2 н.п. ф-лы, 11 ил.

1. Способ уменьшения активного давления грунта на вертикальные и наклонные поверхности элементов искусственных сооружений, отличающийся тем, что грунтовые насыпи искусственных сооружений создают путем послойной отсыпки и уплотнения до требуемых значений коэффициента уплотнения материала, представляющего собой смесь заполнителя, вяжущих, добавок с образованием конструкции монолитного геомассива, при этом каждый последующий слой монолитного геомассива устраивают после набора предыдущим слоем необходимой прочности.

2. Конструкция монолитного геомассива, отличающаяся тем, что она содержит, по меньшей мере, верхний и/или нижний слой, выполненный по способу, охарактеризованному по п. 1.

| БЕРЕГОЗАЩИТНОЕ ПОДПОРНО-УДЕРЖИВАЮЩЕЕ СООРУЖЕНИЕ | 2005 |

|

RU2310034C2 |

| Способ передачи телевизионных сигналов | 1955 |

|

SU102220A1 |

| СПОСОБ СООРУЖЕНИЯ ПОДПОРНОЙ СТЕНЫ | 2000 |

|

RU2167242C1 |

| НАСЫПЬ ПОДХОДОВ К ИСКУССТВЕННОМУ ТРАНСПОРТНОМУ СООРУЖЕНИЮ | 1999 |

|

RU2148125C1 |

| Берегоукрепительная армогрунтовая стена | 1988 |

|

SU1668528A1 |

| US 2009304459 A1, 10.12.2009. | |||

Авторы

Даты

2018-04-24—Публикация

2017-04-24—Подача