Изобретение относится к способу изготовления компонента, в частности микромеханического, микроэлектромеханического (MEMS) или, точнее, микрооптоэлектромеханического (MOEMS) компонента.

Микроэлектромеханические (MEMS) компоненты или, точнее, микрооптоэлектромеханические (MOEMS) компоненты часто содержат активные структуры. В частности, подвижные структуры или структуры, которые в равной степени содержат подвижные и оптические компоненты (например, подвижные зеркала), следует считать "активными структурами". Термин "активная область" определяет область или, точнее, объем компонента, в котором активная структура размещена, или, точнее, перемещается. Предпочтительно, чтобы активная структура состояла не из однородного композита, а имела по меньшей мере две отдельные части или два отдельных участка, которые неподвижно механически соединены друг с другом, но полностью электрически изолированы друг от друга.

Формирование электрической изоляции между частями активной структуры, электрически изолированных друг от друга, при изготовлении такого компонента является особенно затруднительным, поскольку активная структура только в ограниченной степени физически соединена с другими элементами компонента для обеспечения их подвижности.

Таким образом, задачей настоящего изобретения является создание способа изготовления компонента, в частности, микромеханического, микроэлектромеханического, микрооптоэлектромеханического компонента, посредством которого можно реализовать активную структуру компонента с двумя отдельными частями или участками, которые жестко механически соединены друг с другом, но полностью электрически изолированы друг от друга.

Эта задача решена посредством объекта независимого пункта формулы изобретения. Предпочтительные варианты осуществления можно найти в зависимых пунктах формулы изобретения.

Способ изготовления компонента согласно настоящему изобретению включает этап изготовления композита первого слоя, содержащего структурированный слой, являющийся электропроводящим по меньшей мере на первом участке, и канавку, заполненную изолирующим материалом, проходящую в наружном направлении от первой поверхности структурированного слоя и размещенную на первом участке структурированного слоя. Первая поверхность структурированного слоя обращена к первой поверхности композита первого слоя. Способ изготовления компонента дополнительно содержит этап изготовления композита второго слоя, имеющего первое углубление на первой поверхности композита второго слоя, и этап соединения композита первого слоя с композитом второго слоя, причем первая поверхность композита первого слоя по меньшей мере на некоторых участках примыкает к первой поверхности композита второго слоя и заполненная канавка размещена в пределах бокового положения первого углубления. После того как композит первого слоя соединен с композитом второго слоя, толщину композита первого слоя от второй поверхности композита первого слоя до глубины заполненной канавки уменьшают, причем вторая поверхность композита первого слоя располагается напротив первой поверхности композита первого слоя. Способ дополнительно содержит этап изготовления активной структуры компонента в структурированном слое, причем активная структура размещена в пределах бокового положения первого углубления и содержит два вторых участка структурированного слоя. Вторые участки структурированного слоя размещены на первом участке структурированного слоя, жестко физически соединены друг с другом и электрически изолированы друг от друга посредством заполненных канавок.

Согласно одному варианту осуществления способа изготовления компонента, заполненная канавка в композите первого слоя может проходить на меньшую глубину, чем толщина композита первого слоя до этапа соединения композита первого слоя с композитом второго слоя. Это означает, что заполненная канавка не достигает второй поверхности композита первого слоя, расположенной напротив первой поверхности композита первого слоя.

Согласно частному варианту осуществления, композит первого слоя дополнительно содержит вспомогательный слой, примыкающий ко второй поверхности структурированного слоя, причем вторая поверхность структурированного слоя располагается напротив первой поверхности структурированного слоя. Заполненная канавка проходит на вторую поверхность структурированного слоя.

Согласно одному варианту осуществления способа, в дополнение к канавке, заполненной изолирующим материалом, в композите первого слоя не формируют никаких дополнительных структур до соединения композита первого слоя с композитом второго слоя. В частности, не формируют никаких разделительных канавок, то есть, канавок, не заполненных изолирующим материалом.

В данном случае после уменьшения толщины композита первого слоя до глубины заполненной канавки структурированный слой структурируют для изготовления активной структуры компонента.

Согласно другому варианту осуществления способа дополнительно к заполненным канавкам до соединения композита первого слоя с композитом второго слоя в композите первого слоя формируют разделительные канавки, которые не заполнены материалом и проходят от первой поверхности композита первого слоя на глубину, которая равна или больше глубины заполненной канавки. Разделительные канавки определяют боковое ограничение активной структуры, изготавливаемой на последующих этапах способа.

В данном случае активную структуру компонента можно изготовить за счет уменьшения толщины композита первого слоя до глубины заполненной канавки.

Согласно одному варианту осуществления способ изготовления компонента дополнительно содержит этап изготовления композита третьего слоя, имеющего первую поверхность, и этап соединения композита первого слоя с композитом третьего слоя после изготовления активной структуры, причем первая поверхность композита третьего слоя примыкает ко второй поверхности композита первого слоя по меньшей мере на некоторых участках. Таким образом, структурированный слой может быть инкапсулирован путем герметичного запечатывания.

До соединения композита первого слоя с композитом третьего слоя на первой поверхности композита третьего слоя может быть изготовлено второе углубление. Во время соединения композита первого слоя с композитом третьего слоя активную структуру размещают в пределах бокового положения второго углубления.

Согласно одному варианту осуществления слой композита первого слоя, обращенный к композиту третьего слоя, и слой композита третьего слоя, обращенный к композиту первого слоя, состоят из одинакового материала.

Согласно другому варианту осуществления слой композита первого слоя, обращенный к композиту второго слоя, и слой композита второго слоя, обращенный к композиту первого слоя, состоят из одинакового материала.

В случае если слои, подлежащие соединению друг с другом, то есть, слой композита первого слоя, обращенный к композиту второго слоя, и слой композита второго слоя обращенный к композиту первого слоя, и, когда это применимо, слой композита первого слоя, обращенный к композиту третьего слоя, и слой композита третьего слоя, обращенный к композиту первого слоя, состоят из одинакового материала, можно использовать способы, наиболее подходящие для соединения этих слоев, например, процессы связывания. Например, слои могут состоять из полупроводникового материала, в частности, кремния.

Варианты осуществления способа согласно изобретению описаны более подробно в нижеследующем тексте на основе чертежей, на которых аналогичные элементы обозначены одинаковыми ссылочными позициями.

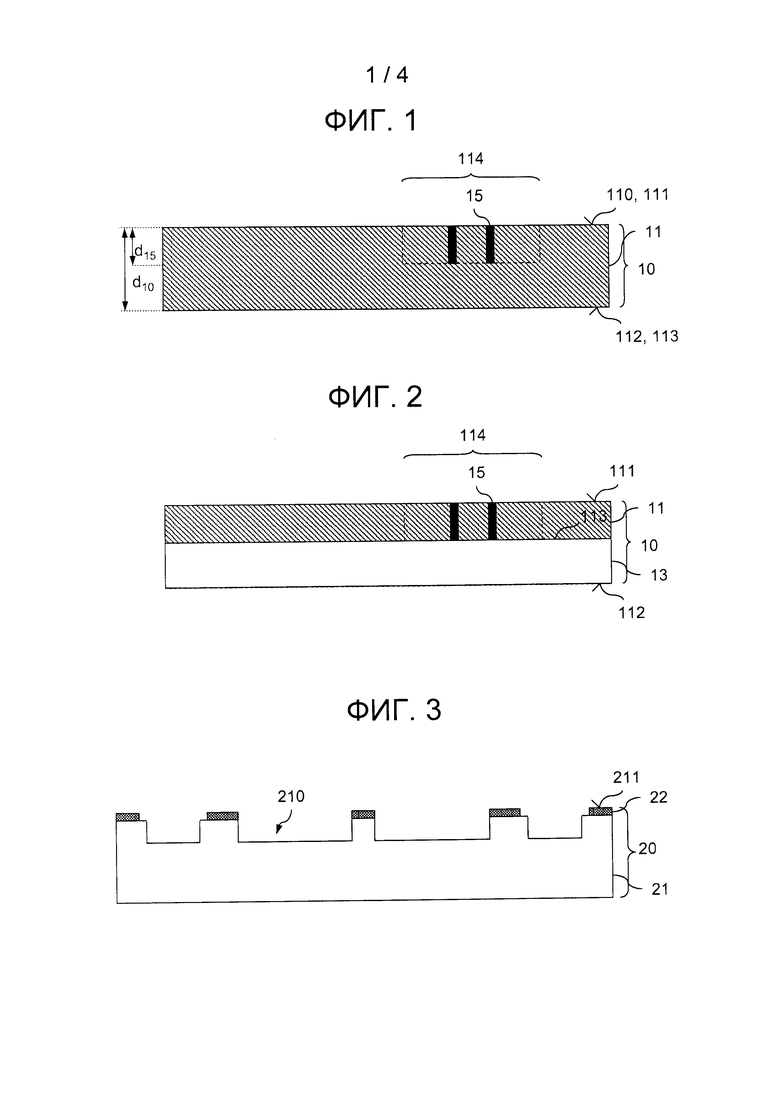

На фиг. 1 показан композит первого слоя в поперечном сечении согласно варианту осуществления способа.

На фиг. 2 показан композит первого слоя в поперечном сечении согласно другому варианту осуществления способа.

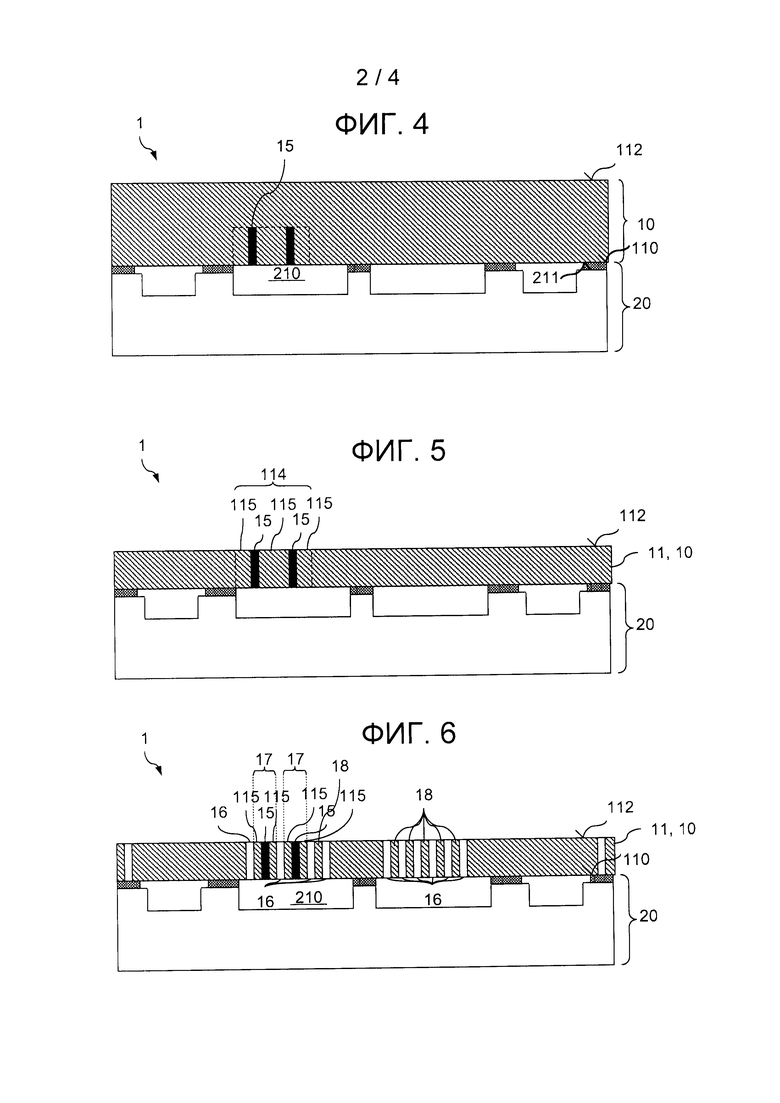

На фиг. 3 показан композит второго слоя в поперечном сечении согласно варианту осуществления способа.

На фиг. 4 показан компонент в поперечном сечении согласно варианту осуществления способа после соединения композитов первого и второго слоя.

На фиг. 5 показан компонент, показанный на фиг. 4, в поперечном сечении после уменьшения толщины композита первого слоя.

На фиг. 6 показан компонент, показанный на фиг. 5, в поперечном сечении после структурирования структурированного слоя согласно варианту осуществления способа.

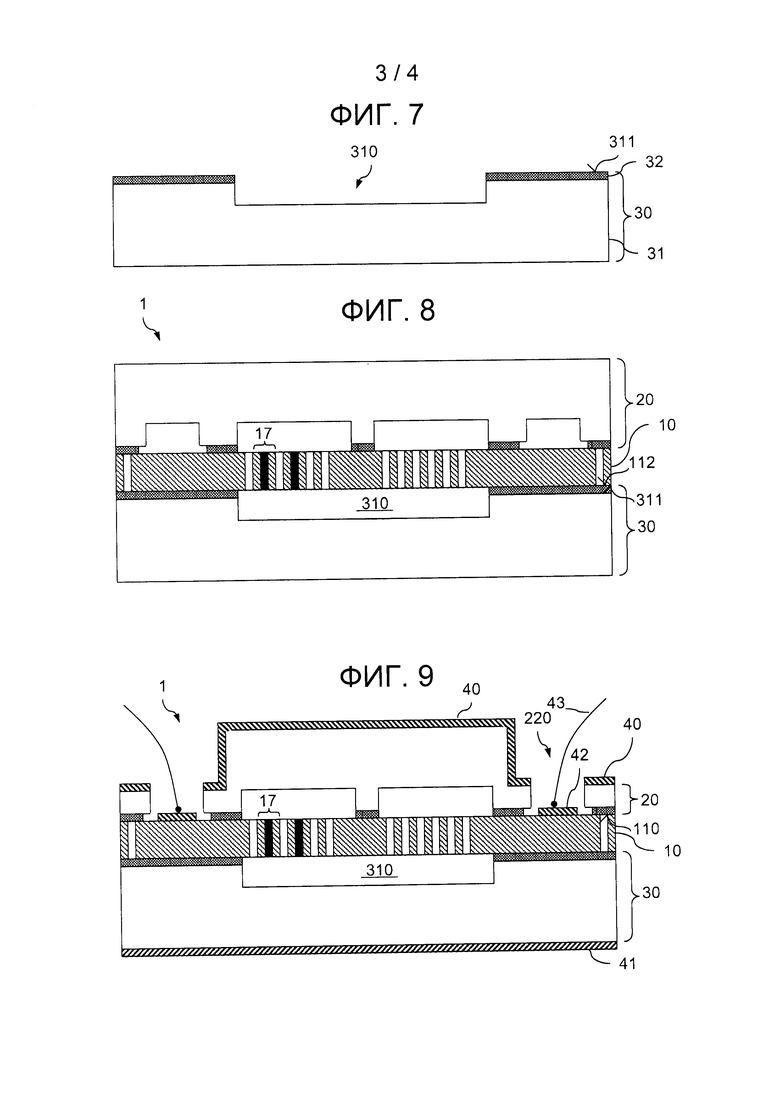

На фиг. 7 показан композит третьего слоя в поперечном сечении согласно варианту осуществления способа.

На фиг. 8 показан компонент, показанный на фиг. 6, в поперечном сечении после соединения компонента с композитом третьего слоя, показанным на фиг. 7.

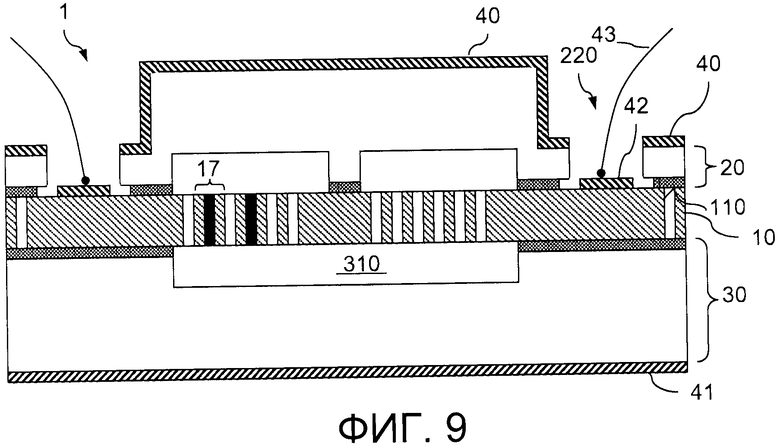

На фиг. 9 показан компонент, показанный на фиг. 8, в поперечном сечении после последующих технологических этапов согласно варианту осуществления способа.

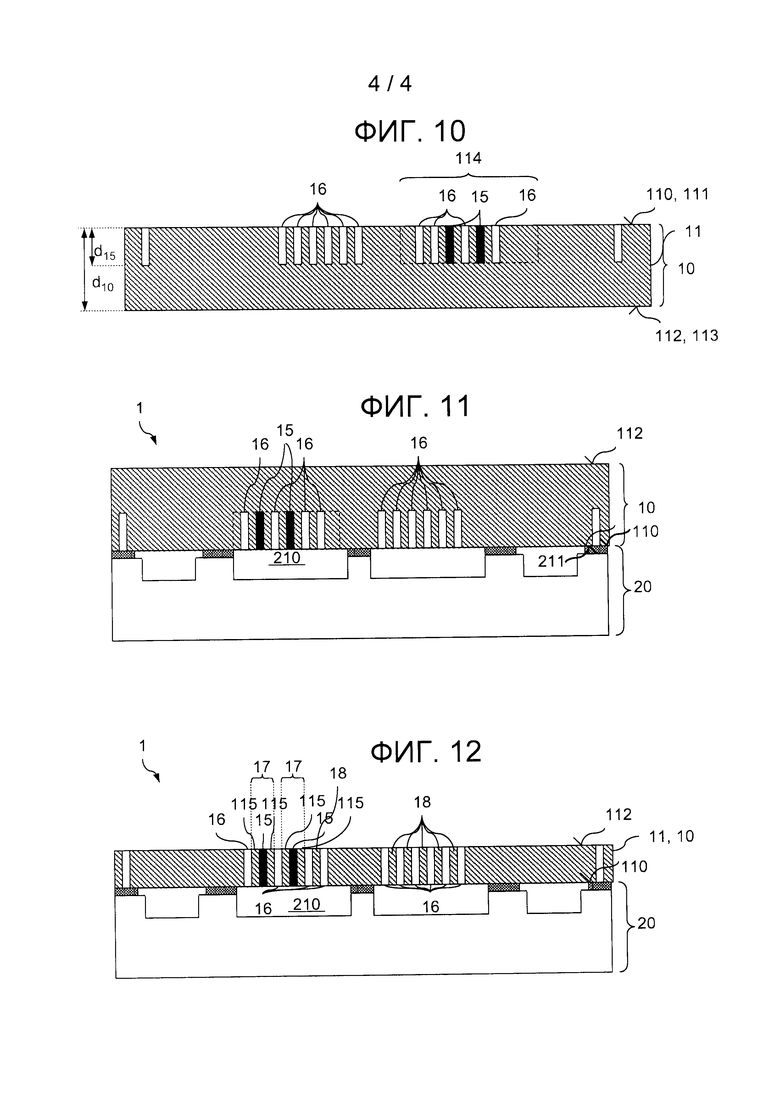

На фиг. 10 показан композит первого слоя в поперечном сечении согласно другому варианту осуществления способа.

На фиг. 11 показан компонент в поперечном сечении согласно варианту осуществления способа после соединения композита первого слоя, показанного на фиг. 10, и композита второго слоя.

На фиг. 12 показан компонент, показанный на фиг. 11, в поперечном сечении после уменьшения толщины композита первого слоя.

На фиг. 1 показано поперечное сечение композита 10 первого слоя, изготовленного согласно первому варианту осуществления. Композит 10 первого слоя, показанный на фиг. 1, содержит структурированный слой 11 и канавку 15, заполненную изолирующим материалом. На фиг. 1 показаны две заполненные канавки 15, однако одной заполненной канавки уже достаточно для способа согласно настоящему изобретению. Композит 10 первого слоя имеет первую поверхность 110 и вторую поверхность 112, расположенную напротив первой поверхности 110 композита 10 первого слоя. Структурированный слой 11 имеет первую поверхность 111 и вторую поверхность 113, расположенную напротив первой поверхности 111. В варианте осуществления, показанном на фиг. 1, композит первого слоя содержит только структурированный слой 11, так что первая поверхность 111 структурированного слоя 11 соответствует первой поверхности 110 композита 10 первого слоя, а вторая поверхность 113 структурированного слоя 11 соответствует второй поверхности 112 композита 10 первого слоя.

Структурированный слой 11 содержит по меньшей мере первый участок 114, который является электропроводящим и в котором образована заполненная канавка 15. На том же первом участке 114 можно сформировать множество заполненных канавок 15, как показано на фиг. 1. Однако различные заполненные канавки 15 можно также сформировать на различных первых участках 114, электрически изолированных друг от друга. Первый участок (первые участки) 114 может проходить в наружном направлении от первой поверхности 111 структурированного слоя 11 и достигать глубины d15 заполненных канавок 15, как показано на фиг. 1. Однако первый участок (первые участки) 114 может также достигать другой глубины, отличающейся от глубины d15 заполненных канавок 15, или может быть сформирован как углубленный участок, который не примыкает соответственно ни к одной из первой или второй поверхности 111 и 113 структурированного слоя 11. Первый участок (первые участки) 114 может быть, например, легированной областью в полупроводниковом слое или в полупроводниковой подложке, например, выполненной из кремния. Также возможно, что весь структурированный слой 11 является электропроводящим, и, таким образом, первый участок 114 проходит через весь структурированный слой 11.

Термин "структурированный слой" описывает формирования, состоящие только из одного материала, например, кремниевой пластины, которая, однако, может также включать в себя композит, выполненный из множества слоев и материалов, при условии электропроводности первого участка 114 в структурированном слое 11.

На последующих технологических этапах активную структуру компонента изготавливают в первом участке 114, причем заполненная канавка электрически изолирует отдельные участки активной структуры друг от друга. Также можно изготовить множество активных структур. Таким образом, количество заполненных канавок является результатом количества участков, которые будут изготовлены впоследствии из одной или более активных структур в структурированном слое, причем участки должны быть жестко физически соединены друг с другом, но электрически изолированы друг от друга. Это означает, что количество заполненных канавок 15, первых участков 114, участков изолированных друг от друга активных структур и активных структур не ограничено.

Заполненная канавка (заполненные канавки) заполнена изолирующим материалом и проходит от первой поверхности 111 первой подложки 11 на глубину d15. Согласно варианту осуществления глубина d15 заполненных канавок 15 меньше, чем толщина d10 композита 10 первого слоя. По этой причине заполненные канавки 15 не достигают второй поверхности 112 композита 10 первого слоя. На виде сверху заполненные канавки 15 могут располагаться произвольно и иметь любые формы. Например, на виде сверху они могут проходить вдоль прямой или криволинейной линии, и, если формируют множество заполненных канавок 15, они могут быть сформированы параллельно или под углом друг к другу. Заполненные канавки 15 в поперечном сечении могут проходить наружу произвольно от первой поверхности 111. Это означает, что заполненные канавки 15 могут проходить вдоль прямой или кривой линии перпендикулярно к первой поверхности 111 или под определенным углом к данной поверхности. Ширина заполненных канавок 15 может варьироваться по их глубине. Кроме того, различные заполненные канавки 15 могут формироваться неодинаково, причем глубина всех заполненных канавок 15 предпочтительно одинаковая.

Заполненные канавки 15 можно изготовить посредством процесса травления, например, процесса сухого травления (DRIE) или строго анизотропного процесса влажного травления с использованием маски, или посредством других процессов, и последующего процесса заполнения полученных канавок изолирующим материалом. Канавки изготавливают на первой поверхности 111 структурированного слоя 11. Изолирующий материал, которым заполнены канавки, может, например, помещаться в канавки посредством способа химического или физического осаждения из пара (CVD и PVD, соответственно). После заполнения канавок изолирующим материалом излишний изолирующий материал, расположенный на первой поверхности 111, снова удаляют. Это можно выполнять посредством процесса химико-механической полировки (СМР) или посредством процесса травления.

Результат данного технологического этапа показан на фиг. 1.

При необходимости в композите 10 первого слоя можно изготавливать дополнительные структуры. Например, дополнительные канавки, проходящие от первой поверхности 110 композита 10 первого слоя или от первой поверхности 111 структурированного слоя 11, но не заполненные материалом, или дополнительные электропроводящие участки могут быть сформированы в структурированном слое 11, в котором, однако, не размещено никаких канавок 15, заполненных изолирующим материалом. Это объяснено более подробно ниже со ссылкой на фиг. 10-12.

На фиг. 2 показан другой вариант осуществления композита 10 первого слоя как результата первого технологического этапа способа согласно изобретению. В дополнение к структурированному слою 11 и заполненной канавке 15, композит 10 первого слоя содержит вспомогательный слой 13, примыкающий ко второй поверхности 113 структурированного слоя 11. Согласно варианту осуществления, показанному на фиг. 2, первая поверхность 111 структурированного слоя 11 соответствует первой поверхности 110 композита 10 первого слоя, в то время как вторая поверхность 113 структурированного слоя 11 обращена ко второй поверхности 112 композита 10 первого слоя, но не соответствует ей.

Вспомогательный слой 13 может состоять из изолирующего материала, например, оксида кремния, или любого другого материала, при условии его хорошей адгезии к структурированному слою 11 и возможности повторного удаления на последующих технологических этапах. Кроме того, вспомогательный слой 13 может состоять из множества слоев. Заполненная канавка (заполненные канавки) 15 может проходить на любую глубину в композите 10 первого слоя. Предпочтительно они проходят до второй поверхности 113 структурированного слоя 11, как показано на фиг. 2. Однако они могут также проходить на глубину, которая меньше или больше, чем толщина структурированного слоя 11.

Что касается первого участка 114 структурированного слоя 11, а также положения и формы заполненных канавок 15 и их изготовления, применимы приведенные выше утверждения.

При необходимости композит 10 первого слоя, показанный на фиг. 1 или 2, может также содержать один или более дополнительных слоев, которые могут располагаться произвольно. Например, дополнительный слой может располагаться на первой поверхности 111 структурированного слоя 11 и примыкать к первой поверхности 110 композита 10 первого слоя. Таким образом, первая поверхность 111 структурированного слоя 11 не соответствует первой поверхности 110 композита 10 первого слоя, но обращена к ней, однако отстоит от нее благодаря дополнительному слою. Дополнительный слой может состоять из изолирующего материала и наноситься после изготовления заполненных канавок 15, так что заполненные канавки 15 проходят в наружном направлении от первой поверхности 111 структурированного слоя 11. Однако дополнительный слой может также наноситься до изготовления заполненных канавок 15, так что заполненные канавки 15 проходят в наружном направлении от первой поверхности 110 композита 10 первого слоя.

На втором технологическом этапе, результат которого показан на фиг. 3, изготавливают композит 20 второго слоя. Композит 20 второго слоя может, как показано на фиг. 3, содержать первую подложку 21, выполненную из электропроводящего материала, и первый слой 22, выполненный из изолирующего материала. Также возможны другие комбинации материалов, например, первая подложка 21 может состоять из электроизолирующего материала, а первый слой 22 из электропроводящего материала.

В связи с этим термин "подложка" описывает структуры, состоящие только из одного материала, например, кремниевой пластины или стеклянной пластины, которая, однако, может также включать в себя композит, состоящий из множества слоев и материалов. Однако композит 20 второго слоя может также состоять только из первой подложки 21.

Композит 20 второго слоя содержит первое углубление 210, образованное на первой поверхности 211 композита 20 второго слоя. Первое углубление 210 имеет глубину, которая меньше толщины композита второго слоя. Композит 20 второго слоя может также содержать множество первых углублений 210, а также дополнительных углублений, причем дополнительные углубления могут иметь такую же глубину как первое углубление 210 или глубину, отличающуюся от нее.

Этап изготовления композита 20 второго слоя хронологически не зависит от этапа изготовления композита 10 первого слоя и может выполняться до или после этого этапа.

На следующем технологическом этапе, результат которого показан на фиг. 4, композит 10 первого слоя соединяют с композитом 20 второго слоя и изготавливают компонент 1. Для иллюстрации на фиг. 4 выбран композит 10 первого слоя, показанный на фиг. 1, и композит 20 второго слоя, показанный на фиг. 3.

Однако композит 10 первого слоя и композит 20 второго слоя можно формировать произвольно, как описано выше. В результате, первая поверхность 110 композита 10 первого слоя примыкает к первой поверхности 211 композита 20 второго слоя по меньшей мере на некоторых участках, причем заполненная канавка (заполненные канавки) 15 размещена в пределах бокового положения первого углубления 210 в композите 20 второго слоя. Таким образом, обеспечивается возможность того, что активная структура, изготовленная на последующем технологическом этапе в структурированном слое 11 и содержащая по меньшей мере одну заполненную канавку 15, выполнена с возможностью свободного перемещения относительно композита 20 второго слоя без опоры на первую поверхность 211 композита 20 второго слоя.

Для соединения композита 10 и 20 первого и второго слоя можно использовать процессы сборки на основе процессов непосредственного связывания, а также процессов анодного связывания, например. Таким образом, в частности компоненты MEMS или MOEMS можно изготовить экономичным способом. Кроме того, такой процесс сборки обеспечивает стабильное и герметично запечатанное соединение композита 10 первого слоя и композита 20 второго слоя друг с другом.

Поскольку заполненные канавки 15 предпочтительно не проходят до второй поверхности 112 композита 10 первого слоя, во время процесса соединения композита 10 первого слоя и композита 20 второго слоя можно использовать наиболее подходящие параметры, например, высокие контактные давления и/или разрежение воздуха во время процесса связывания.

Поскольку в описанном варианте осуществления способа до данного технологического этапа в композите 10 первого слоя не сформировано никаких дополнительных структур, кроме канавок 15, заполненных изолирующим материалом, в частности, никаких канавок, не заполненных материалом, композит 10 первого слоя во время процесса связывания обладает повышенной стабильностью, что обеспечивает возможность использования наиболее подходящих параметров процесса.

Особенно предпочтительно, когда в процессе связывания слои композита 10 первого слоя и композита 20 второго слоя, подлежащие соединению друг с другом, состоят из одинакового материала. Это означает, что слой композита 10 первого слоя, обращенный к композиту 20 второго слоя, и слой композита 20 второго слоя, обращенный к композиту 10 первого слоя, могут состоять из одинакового материала, например кремния.

На следующем технологическом этапе, результат которого показан на фиг. 5, композит 10 первого слоя утончают в наружном направлении от второй поверхности 112 до глубины d15 заполненных канавок 15, то есть, толщину композита 10 первого слоя уменьшают до толщины, соответствующей глубине d15 заполненных канавок 15. Это может выполняться с помощью СМР-процесса или процесса травления. Материал композита 10 первого слоя удаляют до тех пор, пока не достигают заполненных канавок 15. В результате, заполненные канавки 15 примыкают ко второй поверхности 112 композита 10 первого слоя, и, таким образом, электрически изолируют конкретные вторые участки 115 структурированного слоя 11 от других участков структурированного слоя 11 на первом участке 114 структурированного слоя 11 по меньшей мере на определенных участках. "По меньшей мере на определенных участках" здесь означает, что вторые участки 115 возможно могут соединяться на другом уровне поперечного сечения, в котором заполненные канавки 15 не сформированы, и не являются электропроводящими друг с другом. Это может иметь место, в частности, в случае, когда в композите 10 первого слоя еще не изготовлено никаких других структур, кроме заполненных канавок 15.

Результат технологического этапа изготовления дополнительных структур в композите 10 первого слоя показан на фиг. 6. В частности, разделительные канавки 16 в композите 10 первого слоя, которые, например, могут содержать только структурированный слой 11, можно формировать посредством процесса травления, причем разделительные канавки 16 не заполняют материалом, и, таким образом, физически отделяют обособленные участки или структуры в композите 10 первого слоя друг от друга. Таким образом, например, можно изготовить одну или более активных структур 17 и другие структуры 18, которые также могут быть подвижными. На фиг. 6 показаны две активные структуры 17 и шесть других структур 18, однако, количество активных структур 17 и других структур 18 не ограничено и другие структуры 18 можно, например, не формировать вовсе.

Каждая из двух показанных активных структур 17 содержит два вторых участка 115 структурированного слоя 11, причем вторые участки 115 размещены, по меньшей мере частично, на первом участке 114 структурированного слоя 11. Предпочтительно вторые участки 115 являются полностью электропроводящими, то есть, они полностью расположены на первом участке 114 структурированного слоя 11. Разделительные канавки 16 размещены так, что они ограничивают активные структуры 17 сбоку и в соединении с заполненной канавкой 15 электрически изолируют вторые участки 115 одной из активных структур 17 друг от друга, однако при этом вторые участки 115 конкретной активной структуры 17 жестко физически соединены друг с другом. Следовательно, можно приложить разность потенциалов к различным вторым участкам 115 активной структуры 17, например, посредством электрически проводящих пружин, соединяющих вторые участки 115 активной структуры 17 с соответствующими электродами и обеспечивающих возможность перемещения активной структуры 17. Для обеспечения возможности перемещения активной структуры также в направлении, перпендикулярном к первой поверхности 110 композита 10 первого слоя, активная структура 17 размещена в пределах бокового положения первого углубления 210 в композите 20 второго слоя.

В ходе последующего технологического этапа способа изготовления компонента, композит 30 третьего слоя можно изготовить согласно одному варианту осуществления. Результат данного этапа показан на фиг. 7. Как показано на фиг. 7, композит 30 третьего слоя может содержать вторую подложку 31, выполненную из электропроводящего материала, например, и второй слой 32, выполненный из изолирующего материала, например. Также возможны другие комбинации материалов, например, вторая подложка 31 может состоять из электроизолирующего материала, а второй слой 32 из электропроводящего материала. В этой связи, термин "подложка" описывает структуры, состоящие только из одного материала, например, кремниевой пластины или стеклянной пластины, которая, однако, может также включать в себя композит, состоящий из множества слоев и материалов. Однако композит 30 третьего слоя может также состоять только из одной второй подложки 31.

Композит 30 третьего слоя предпочтительно имеет по меньшей мере второе углубление 310, сформированное на первой поверхности 311 композита 30 третьего слоя. Второе углубление 310 имеет глубину, которая меньше толщины композита 30 третьего слоя. Композит 30 третьего слоя может также иметь несколько вторых углублений 310, а также дополнительные углубления, причем дополнительные углубления могут иметь такую же глубину, как второе углубление 310 или отличающуюся от нее глубину.

Этап изготовления композита 30 третьего слоя хронологически не зависит от ранее описанных технологических этапов и может выполняться до или после отдельно взятых или всех ранее описанных технологических этапов.

В ходе последующего технологического этапа, результат которого показан на фиг. 8, уже имеющийся компонент 1, содержащий композит 10 первого слоя и композит 20 второго слоя и в котором сформирована активная структура 17, соединяют с композитом 30 третьего слоя. Для иллюстрации на фиг. 8 выбран вариант осуществления компонента 1, показанный на фиг. 6. Однако композит 10 первого слоя и композит 20 второго слоя можно формировать произвольно, как описано выше. В результате, вторая поверхность 112 композита 10 первого слоя примыкает к первой поверхности 311 композита 30 третьего слоя по меньшей мере на некоторых участках, причем активная структура 17 размещена в пределах бокового положения второго углубления 310 в композите 30 третьего слоя. Таким образом, обеспечивается возможность того, что активная структура 17 выполнена с возможностью свободного перемещения относительно композита 30 третьего слоя без опоры на первую поверхность 311 композита 30 третьего слоя.

Для соединения композита 10 первого слоя и композита 30 третьего слоя можно использовать процессы сборки на основе процессов непосредственного связывания, а также процессов анодного связывания. Это обеспечивает возможность герметично запечатанного соединения композита 10 первого слоя и композита 30 третьего слоя друг с другом. В результате, активная структура 17 инкапсулируется путем герметичного запечатывания.

Особенно предпочтительно, когда в процессе связывания слои композита 10 первого слоя и композита 30 третьего слоя, подлежащие соединению друг с другом, состоят из одинакового материала. Это означает, что слой композита 10 первого слоя, обращенный к композиту 30 третьего слоя, и слой композита 30 третьего слоя, обращенный к композиту 10 первого слоя, могут состоять из одинакового материала, например, кремния.

Впоследствии, для завершения компонента 1 могут выполняться дальнейшие технологические этапы, результат которых показан в варианте осуществления на фиг. 9. Например, первый покрывной слой 40 можно наносить на композит 20 второго слоя, и второй покрывной слой 41 на композит 30 третьего слоя. Первый и второй покрывной слой 40 и 41 могут состоять из одинакового материала, например, металла или других материалов. Они могут служить для защиты активной области компонента 1 от внешних электрических полей или других внешних воздействий, например, влажности. Кроме того, можно изготовить контактные поверхности 42 для электрического контакта с композитом 10 первого слоя, в частности, структурированным слоем 11, а также электрические контакты 43. Например, металлический слой можно изготовить на первой поверхности 110 композита 10 первого слоя в виде контактной поверхности 42 в третьем углублении 220 в композите 20 второго слоя и с электрическим контактом при помощи провода 43. Однако также возможны другие способы изготовления электрического контакта с композитом 10 первого слоя.

Как уже упоминалось ранее, в композите 10 первого слоя до соединения с композитом 20 второго слоя можно также изготовить дополнительные структуры в дополнение к заполненной канавке (заполненным канавкам) 15. Примерный вариант осуществления показан на фиг. 10. В нем композит 10 первого слоя содержит множество разделительных канавок 16, не заполненных материалом. Разделительные канавки 16 проходят в наружном направлении от первой поверхности 110 композита 10 первого слоя на глубину, которая предпочтительно равна или больше, чем глубина d15 заполненных канавок 15, но меньше, чем толщина d10 композита первого слоя. Разделительные канавки 16 размещены так, что определяют границы одного или более участков структурированного слоя 11, причем каждый участок соответствует активной структуре компонента.

Аналогично фиг. 2, композит 10 первого слоя может также иметь вспомогательный слой 13, с разделительными канавками 16, предпочтительно проходящими на вторую поверхность 113 структурированного слоя 11.

Кроме того, разделительные канавки 16 могут также проходить в наружном направлении от первой поверхности 111 структурированного слоя 11. Это означает, что если на поверхности 111 структурированного слоя 11 имеется дополнительный слой, то разделительные канавки 16 не обязательно должны проходить в наружном направлении от первой поверхности 110 композита 10 первого слоя.

На фиг. 11 показан компонент 1 после соединения композита 10 первого слоя, показанного на фиг. 10, с композитом 20 второго слоя, показанным на фиг. 3. Поскольку разделительные канавки 16 предпочтительно не проходят на вторую поверхность 112 композита 10 первого слоя и, таким образом, значительно не препятствуют стабильности композита 10 первого слоя, для соединения композита 10 первого слоя с композитом 20 второго слоя можно также использовать наиболее подходящие способы и параметры процесса, описанные со ссылкой на фиг. 4.

После этапа соединения композита 10 первого слоя с композитом 20 второго слоя композит 10 первого слоя утончают в наружном направлении от второй поверхности 112 композита 10 первого слоя. Для этого предпочтительно применяют процесс химико-механической полировки (СМР) и процесс травления. Толщину композита 10 первого слоя уменьшают до толщины, которая соответствует глубине d15 заполненных канавок 15, так что заполненные канавки 15 примыкают ко второй поверхности 112 композита 10 первого слоя. При уменьшении толщины композита 10 первого слоя одновременно открываются разделительные канавки 16 на второй поверхности 112 композита 10 первого слоя, в результате чего можно изготовить активные структуры 17 и другие структуры 18. Результат данного технологического этапа показан на фиг. 12.

Если разделительные канавки 16, описанные выше, не проходят в наружном направлении от первой поверхности 110 композита 10 первого слоя, разделительные канавки 16 должны быть впоследствии все еще открыты для первой поверхности 110 композита 10 первого слоя, так что изготавливается подвижная активная структура 17. Это можно осуществлять посредством процесса травления, в котором вышеописанный дополнительный слой, покрывающий разделительные канавки 16 на первой поверхности 110 композита 10 первого слоя, удаляют по меньшей мере на участках разделительных канавок 16.

Дальнейшая обработка компонента 1, показанная на фиг. 12, аналогична показанной на фиг. 8 и 9, причем используют композит 30 третьего слоя, показанный на фиг. 7.

В дополнение к вариантам осуществления, показанным на фиг. 1-3, а также фиг. 7 и 10, возможны дополнительные варианты осуществления композита 10 первого слоя, композита 20 второго слоя и композита 30 третьего слоя, а также множество других комбинаций данных вариантов осуществления. Например, внутри композита 20 второго слоя или композита 30 третьего слоя можно сформировать мосты токопроводящих дорожек, которые электропроводящим образом соединяют друг с другом обособленные электропроводящие, но физически отдельные участки композита 10 первого слоя или электроды, которые имеют конкретный потенциал, и, например, могут служить в качестве детекторов или ограничителей перемещения.

Способ изготовления компонента 1 согласно изобретению позволяет изготовить активную структуру компонента с двумя отдельными частями или участками, которые жестко механически соединены друг с другом, но полностью электрически изолированы друг от друга.

Кроме того, может обеспечиваться плотная герметичная инкапсуляция активной области компонента 1. В частности, во время процесса сборки можно выбрать подходящие параметры сборки для соединения композита 10 первого слоя с композитом 20 второго слоя, поскольку при соединении с композитом 20 второго слоя композит 10 первого слоя имеет толщину большую, чем глубина заполненных канавок 15, и, таким образом, высокую стабильность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА И САМ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2640892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ И ТАКОЕ УСТРОЙСТВО ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2697573C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ, ДИСПЛЕЙНАЯ ПАНЕЛЬ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2812951C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ И РАБОЧИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2124978C1 |

| СТРУКТУРИРОВАННЫЙ РЕШЕТОЧНЫЙ КОМПОНЕНТ, СИСТЕМА ВИЗУАЛИЗАЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2754640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП НАНОТРАНЗИСТОРА С ЛОКАЛЬНЫМ УЧАСТКОМ ЗАХОРОНЕННОГО ИЗОЛЯТОРА | 2012 |

|

RU2498447C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2531847C2 |

| ПЛЕНКА ЗАМЕДЛЕНИЯ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ДИСПЛЕЙ | 2009 |

|

RU2445655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ТРАНЗИСТОРОВ С ПРИПОДНЯТЫМИ ЭЛЕКТРОДАМИ | 2006 |

|

RU2329566C1 |

Использование: для создания микромеханического компонента. Сущность изобретения заключается в том, что способ изготовления микроэлектромеханического компонента включает этап изготовления композита первого слоя, содержащего структурированный слой, который является электропроводящим по меньшей мере на первом участке, и канавку, заполненную изолирующим материалом, которая проходит в наружном направлении от первой поверхности структурированного слоя и размещена на первом участке структурированного слоя, причем первая поверхность структурированного слоя обращена к первой поверхности композита первого слоя, этап изготовления композита второго слоя, имеющего первое углубление на первой поверхности композита второго слоя, этап соединения композита первого слоя с композитом второго слоя с примыканием первой поверхности композита первого слоя к первой поверхности композита второго слоя по меньшей мере на некоторых участках и размещением заполненной канавки в пределах бокового положения первого углубления, после соединения композита (10) первого слоя с композитом (20) второго слоя толщину композита (10) первого слоя уменьшают от второй поверхности (112) композита (10) первого слоя до глубины заполненной канавки (15), причем вторую поверхность (112) композита (10) первого слоя располагают напротив первой поверхности (110) композита (10) первого слоя, и этап изготовления активной структуры (17) компонента (1) в структурированном слое (11), причем активная структура (17) размещена в пределах бокового положения первого углубления (210) и содержит два вторых участка (115) структурированного слоя, которые размещены на первом участке структурированного слоя, жестко физически соединены друг с другом и электрически изолированы друг от друга посредством заполненных канавок; до соединения композита первого слоя с композитом второго слоя заполненная канавка в композите первого слоя проходит на глубину, которая меньше толщины композита первого слоя; композит первого слоя дополнительно содержит вспомогательный слой, примыкающий ко второй поверхности структурированного слоя, причем вторая поверхность структурированного слоя расположена напротив первой поверхности структурированного слоя, и заполненная канавка проходит на вторую поверхность структурированного слоя. Технический результат - обеспечение возможности создания микромеханического компонента с двумя отдельными частями, которые жестко механически соединены друг с другом, но полностью изолированы друг от друга. 8 з.п. ф-лы, 12 ил.

1. Способ изготовления микроэлектромеханического компонента (1), включающий:

этап изготовления композита (10) первого слоя, содержащего структурированный слой (11), который является электропроводящим по меньшей мере на первом участке (114), и канавку (15), заполненную изолирующим материалом, которая проходит в наружном направлении от первой поверхности (111) структурированного слоя (11) и размещена на первом участке (114) структурированного слоя (11), причем первая поверхность (111) структурированного слоя (11) обращена к первой поверхности (110) композита (10) первого слоя,

этап изготовления композита (20) второго слоя, имеющего первое углубление (210) на первой поверхности (211) композита (20) второго слоя,

этап соединения композита (10) первого слоя с композитом (20) второго слоя с примыканием первой поверхности (110) композита (10) первого слоя к первой поверхности (211) композита (20) второго слоя по меньшей мере на некоторых участках и размещением заполненной канавки (15) в пределах бокового положения первого углубления (210),

после соединения композита (10) первого слоя с композитом (20) второго слоя толщину композита (10) первого слоя уменьшают от второй поверхности (112) композита (10) первого слоя до глубины заполненной канавки (15), причем вторую поверхность (112) композита (10) первого слоя располагают напротив первой поверхности (110) композита (10) первого слоя, и

этап изготовления активной структуры (17) компонента (1) в структурированном слое (11), причем активная структура (17) размещена в пределах бокового положения первого углубления (210) и содержит два вторых участка (115) структурированного слоя (11), которые размещены на первом участке (114) структурированного слоя (11), жестко физически соединены друг с другом и электрически изолированы друг от друга посредством заполненных канавок (15);

до соединения композита (10) первого слоя с композитом (20) второго слоя заполненная канавка (15) в композите (10) первого слоя проходит на глубину (d15), которая меньше толщины (d10) композита (10) первого слоя;

характеризующийся тем, что

композит (10) первого слоя дополнительно содержит вспомогательный слой (13), который отличается от структурированного слоя (11), обладает хорошей адгезией к структурированному слою (11) и выполнен с возможностью последующего удаления, и который примыкает ко второй поверхности (113) структурированного слоя (11), причем вторая поверхность (113) структурированного слоя (11) расположена напротив первой поверхности (111) структурированного слоя (11), и

заполненная канавка (15) проходит на вторую поверхность (113) структурированного слоя (11).

2. Способ изготовления микроэлектромеханического компонента (1) по п. 1,

характеризующийся тем, что

дополнительно к заполненной канавке (15) в композите (10) первого слоя не формируют никаких дополнительных структур до соединения композита (10) первого слоя с композитом (20) второго слоя.

3. Способ изготовления микроэлектромеханического компонента (1) по п. 2,

характеризующийся тем, что

активную структуру (17) компонента (1) изготавливают путем структурирования структурированного слоя (11) после уменьшения толщины (d10) композита (10) первого слоя до глубины (d15) заполненной канавки (15).

4. Способ изготовления микроэлектромеханического компонента (1) по п. 1,

характеризующийся тем, что

дополнительно к заполненной канавке (15), до соединения композита (10) первого слоя с композитом (20) второго слоя, в композите (10) первого слоя формируют разделительные канавки (16), не заполненные материалом, причем

разделительные канавки проходят от первой поверхности (110) композита (10) первого слоя на глубину равную или большую, чем глубина (d15) заполненной канавки (15), и

разделительные канавки (16) ограничивают активную структуру (17) компонента (1) в боковом направлении.

5. Способ изготовления микроэлектромеханического компонента (1) по п. 4,

характеризующийся тем, что

активную структуру (17) компонента (1) изготавливают за счет уменьшения толщины (d10) композита (10) первого слоя до глубины (d15) заполненной канавки (15).

6. Способ изготовления микроэлектромеханического компонента (1) по любому из предыдущих пунктов,

характеризующийся тем, что

изготавливают композит (30) третьего слоя, имеющий первую поверхность (311) композита (30) третьего слоя, и тем, что

после изготовления активной структуры (17) композит (10) первого слоя соединяют с композитом (30) третьего слоя с примыканием первой поверхности (311) композита (30) третьего слоя ко второй поверхности (112) композита (10) первого слоя по меньшей мере на некоторых участках.

7. Способ изготовления микроэлектромеханического компонента (1) по п. 6,

характеризующийся тем, что

до соединения композита (10) первого слоя с композитом (30) третьего слоя на первой поверхности (311) композита (30) третьего слоя изготавливают второе углубление (310), и тем, что

при соединении композита (10) первого слоя с композитом (30) третьего слоя, активную структуру (17) размещают в пределах бокового положения второго углубления (310).

8. Способ изготовления микроэлектромеханического компонента (1) по п. 6,

характеризующийся тем, что

слой композита (10) первого слоя, обращенный к композиту (30) третьего слоя, и слой композита (30) третьего слоя, обращенный к композиту (10) первого слоя, состоят из одинакового материала.

9. Способ изготовления микроэлектромеханического компонента (1) по любому из пп. 1-5,

характеризующийся тем, что

слой композита (10) первого слоя, обращенный к композиту (20) второго слоя, и слой композита (20) второго слоя, обращенный к композиту (10) первого слоя, состоят из одинакового материала.

| EP 1663850 B1, 16.09.2009 | |||

| СОШНИК | 2010 |

|

RU2435356C1 |

| US 6363183 B1, 26.03.2002 | |||

| WO 2006067784 A1, 29.06.2006 | |||

| US 6661070 B2, 09.12.2003 | |||

| US 7405466 B2, 29.07.2008. | |||

Авторы

Даты

2018-04-26—Публикация

2015-02-11—Подача