Изобретение относится к абразивному изделию, содержащему подложку, с которой связан композитный абразив.

Качество любого абразивного изделия и в особенности изделия, выполненного из мелкозернистого абразива, зависит от двух его основных свойств - забивания поверхности и консистенции продукта. Забивание поверхности возникает из-за заполнения промежутков между зернами абразива отходами обработки (то есть материалом, удаляемым с поверхности обрабатываемой детали) и последующего нарастания этого же материала. К примеру, при зачистке деревянной поверхности наждачной шкуркой частицы древесины скапливаются между зернами абразива, что ухудшает их рабочие свойства и может привести к обугливанию поверхности деревянной детали.

В патенте США N 2252583 раскрыт абразив, содержащий подложку и множество абразивных зерен, скрепленных с подложкой смолянистым клеем. В ходе производства до отверждения смолянистого адгезива абразивное изделие помещают в нагретую форму, где имеется какой-либо рисунок. В результате на подложке получается отпечаток этого рисунка.

В патенте США N 2292261 раскрыто абразивное изделие, содержащее волокнистую подложку, на которой имеется абразивное покрытие. Абразивное покрытие представляет собой абразивные частицы, заделанные в связующее. Пока связующее не отвердело, на абразивное покрытие воздействуют матрицей пресса, где имеется множество гребней. В результате на абразивном покрытии в вертикальном и горизонтальном направлениях формируются прямоугольные канавки.

В патенте США N 3246430 раскрыто абразивное изделие, содержащее волокнистую подложку, насыщенную термопластичным клеем. После того как на подложке формируется рисунок из непрерывных гребней, на нее наносят связующую систему и зерна абразива. В результате получается абразивное изделие с высокими и низкими гребнями из абразивных зерен.

В патенте США N 4539017 раскрыто абразивное изделие, содержащее подложку, несущую слой из эластомерного материала, расположенный на подложке, и абразивное покрытие, связанное с несущим слоем. Абразивное покрытие состоит из абразивных зерен, распределенных по связующему. Кроме того, абразивному покрытию может быть придана какая-либо структура.

В патенте США N 4773920 раскрыто абразивное полировочное изделие состоящее из абразивного композита, выполненного из абразивных зерен, распределенных по связующему, отверждаемому за счет радикальной полимеризации. В патенте также предлагается придавать абразивному композиту какую-либо структуру с помощью ротационной глубокой печати.

Хотя некоторые из абразивных изделий, изготавливаемых по вышеперечисленным патентам, стойки к засаливанию и недороги в изготовлении, их недостатком остается недостаточна высокая однородность. Если абразивное изделие изготавливают по типовой технологии, то связующее вещество может потечь как до, так и во время отверждения, что плохо повлияет на однородность получаемого изделия.

В качестве ближайшего аналога изобретения может быть указан патент US N 3641719, в котором раскрыт абразивный инструмент в виде основы с закрепленным на ней посредством связующего абразивом, при этом абразивное покрытие на поверхности основы образует повторяющийся заданный рисунок. Процесс изготовления абразивного изделия по известному способу заключается в том, что с помощью профильного контактного элемента абразивную композицию переносят на подложку (основу) с образованием на ней профиля, соответствующего профилю контактного элемента, после чего подложку удаляют. Предложенное изобретение заключается в качественно ином выполнении абразивного покрытия.

По первому аспекту в данном изобретении предлагается абразивное изделие, содержащее подложку, у которой, по меньшей мере, на основной поверхности закреплено множество абразивных композитов, имеющих точно повторяемую форму и расположенных в виде структуры с упорядоченным рисунком, при этом каждый из абразивных композитов (элементов) состоит из множества зерен абразива, диспергированных в связующем, причем связующее является средством скрепления композитов с подложкой. Связующее служит средой, где диспергируются зерна абразива, и, кроме того, оно служит средством связки абразивных компонентов с подложкой. Абразивные композиты имеют точно повторяемую форму, например пирамидальную. Желательно, чтобы до использования отдельные абразивные зерна в композите не выступали за границу, определяющую форму такого композита. Размеры абразивных композитов являются практически строго определенными. Далее композиты размещаются на подложке в виде регулярной структуры. Такая структура может проявлять определенную повторяемость. Повторяющийся рисунок может быть как линейным, так и иметь форму какой-либо матрицы.

Согласно второму аспекту данным изобретением предлагается абразивное изделие, содержащее подложку, которая, по меньшей мере, на основной поверхности несет множество абразивных композитов, при этом каждый из композитов состоит из множества зерен абразива, диспергированных в связующем, отверждаемом под действием излучения. Каждый абразивный композит имеет строго определенную форму, и множество подобных композитов образуют регулярную структуру.

Строго определенная форма абразивных композитов позволяет получить абразивное изделие высокого уровня однородности. Высокая однородность обеспечивает превосходные эксплуатационные свойства.

Согласно еще аспекту данным изобретением предлагается способ изготовления абразивных изделий, состоящий из этапов, на которых:

(1) подают суспензию, содержащую смеси из вещества - предшественника связующего и множество зерен абразива, на полости, имеющиеся на наружной поверхности производственного приспособления (профильного контактного элемента) вплоть до заполнения этих полостей,

(2) накладывают подложку на наружную поверхность производственного приспособления поверх заполненных полостей с тем, чтобы суспензия смачивала основную поверхность подложки для получения промежуточного изделия,

(3) отверждают вещество-предшественник связующего до того, как промежуточное изделие покинет наружную поверхность производственного приспособления для получения абразивного изделия на подложке,

(4) снимают упомянутое абразивное изделие с поверхности производственного приспособления.

Желательно, чтобы все четыре этапа шли непрерывно, тогда можно получить эффективный способ производства абразивного изделия. В любом варианте производства суспензии после подачи на производственное приспособление не проявляет заметно течения до отверждения или желатирования.

Согласно еще одному аспекту данным изобретением предлагается способ изготовления абразивного изделия, содержащий этапы, на которых:

(1) подают суспензию, содержащую смесь из вещества - предшественника связующего и множества зерен абразива, на лицевую поверхность подложки для получения промежуточного изделия.

(2) накладывают промежуточное изделие стороной, несущей суспензию, на наружную поверхность производственного приспособления, на наружной поверхности которого имеются полости, с тем, чтобы заполнить эти полости.

(3) отверждают вещество-предшественник связующего до того, как промежуточное изделие покинет наружную поверхность производственного приспособления для получения абразивного изделия, и

(4) удаляют абразивное изделие с поверхности производственного приспособления.

Желательно, чтобы все четыре этапа шли непрерывно друг за другом, благодаря чему получить эффективный способ производства абразивных изделий на подложке. В любом варианте производства суспензия после подачи на производственное приспособление не проявляет заметного течения до отверждения или желатирования.

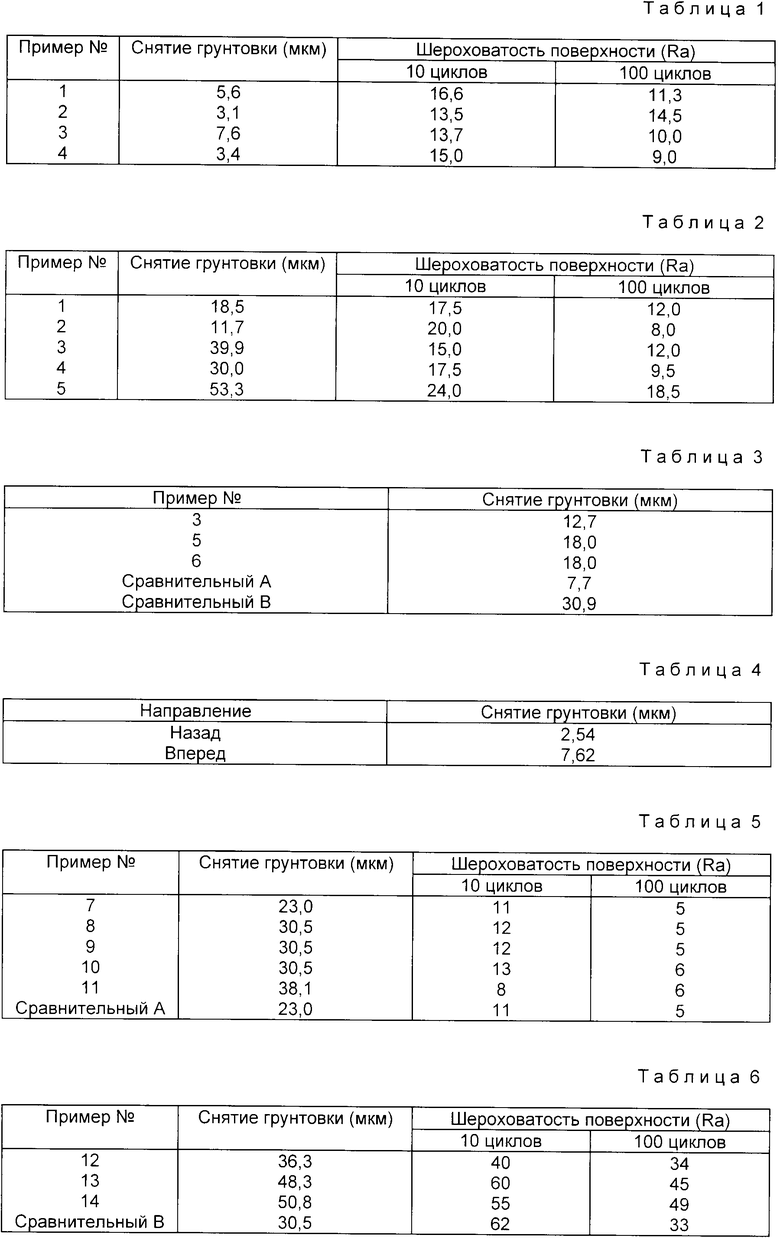

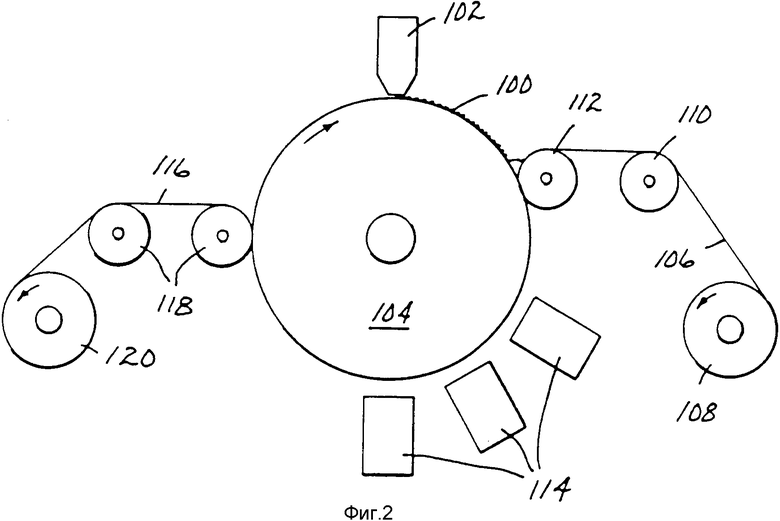

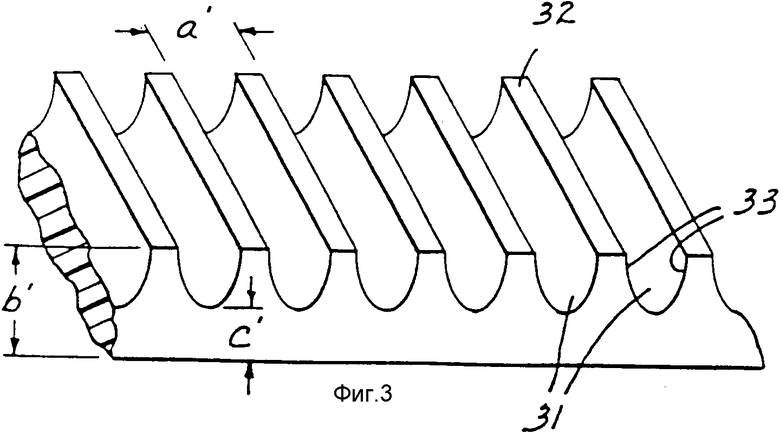

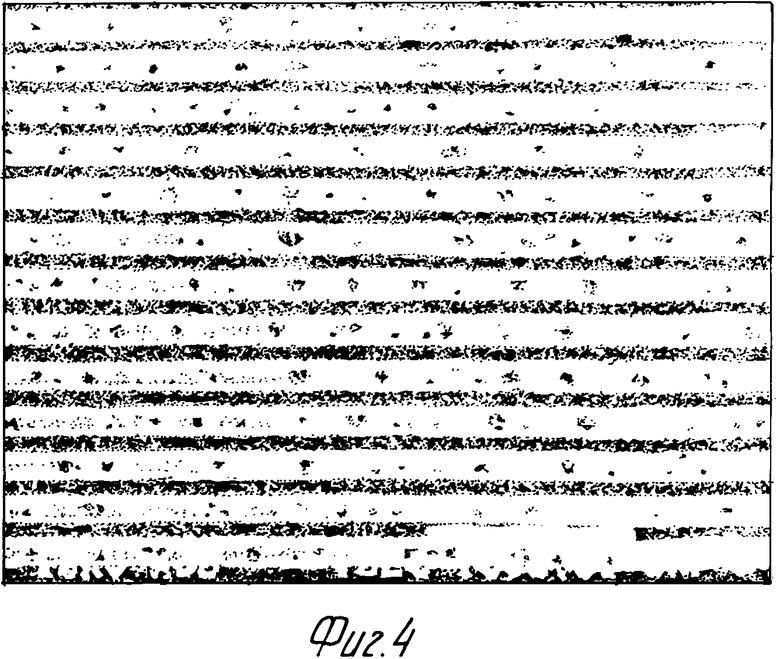

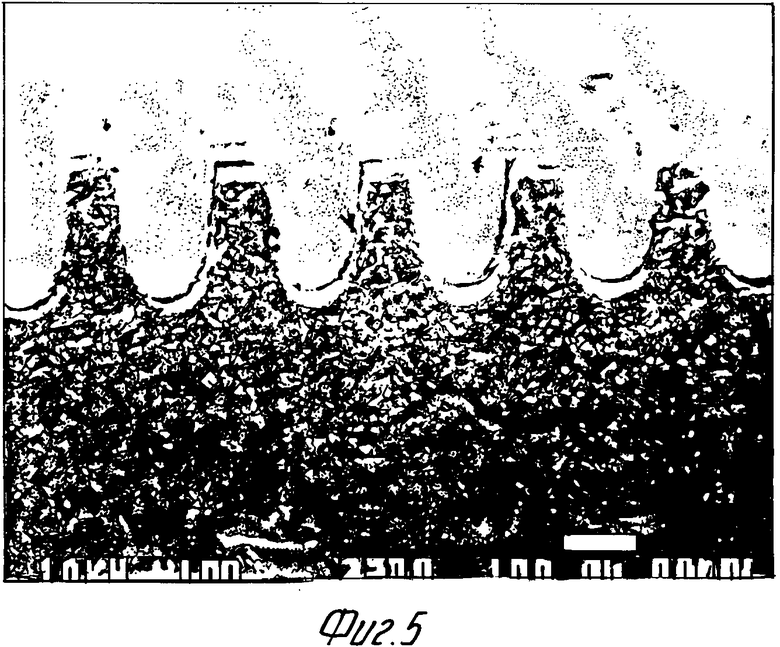

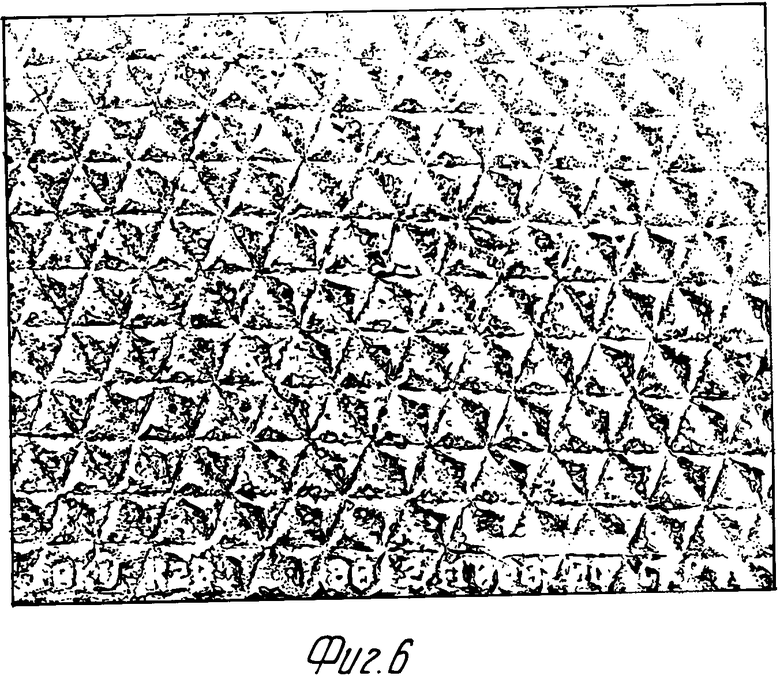

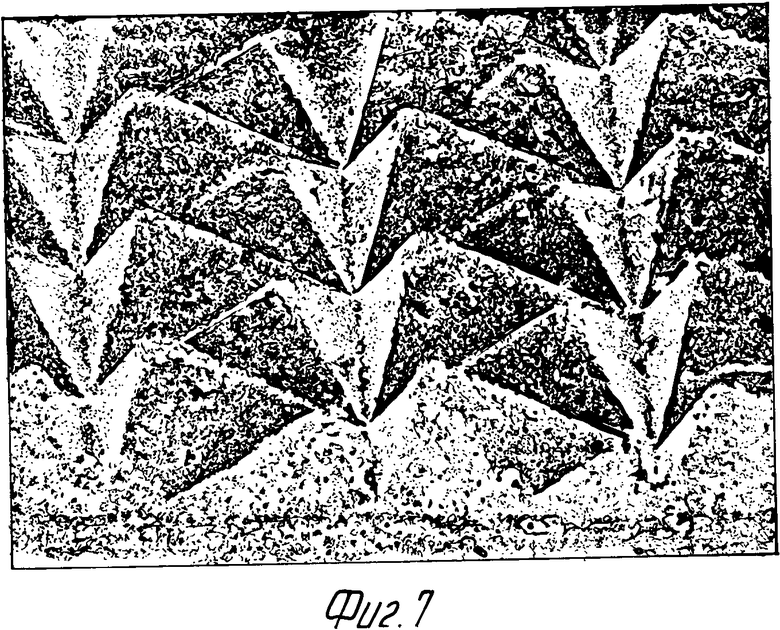

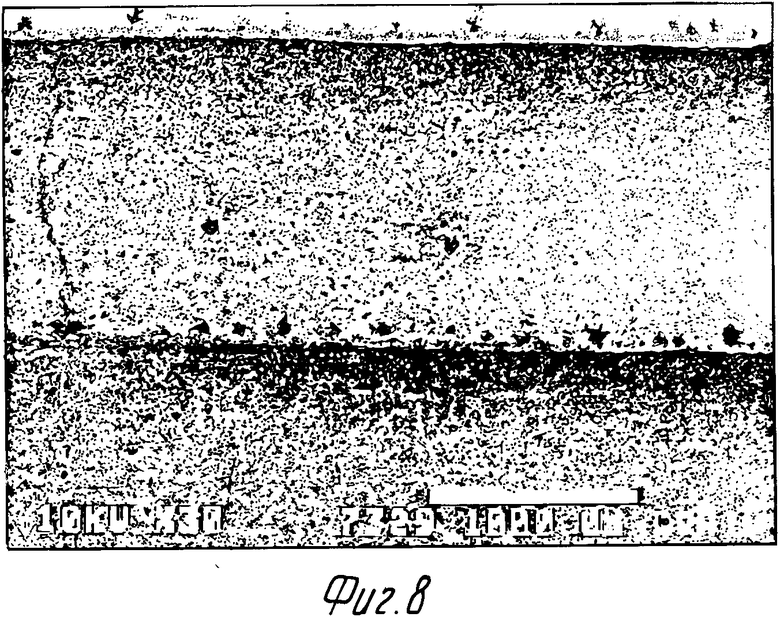

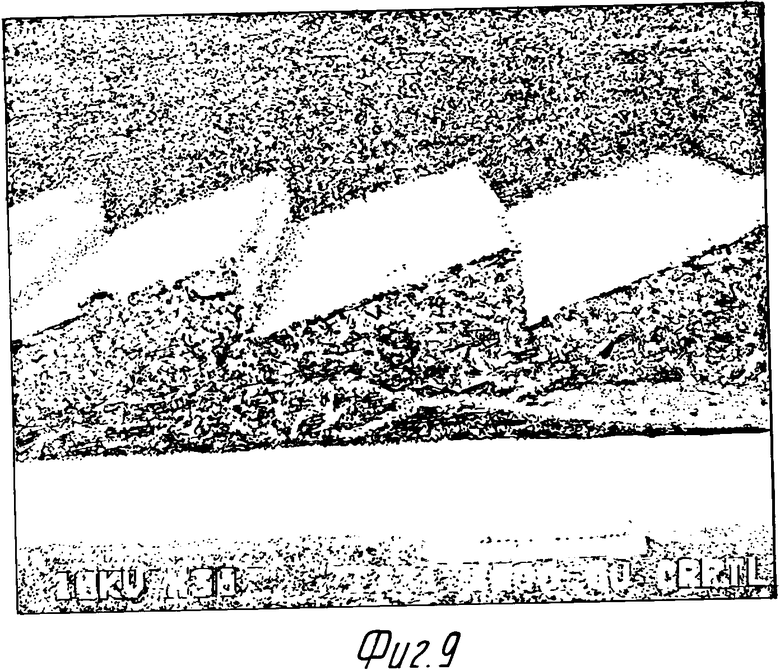

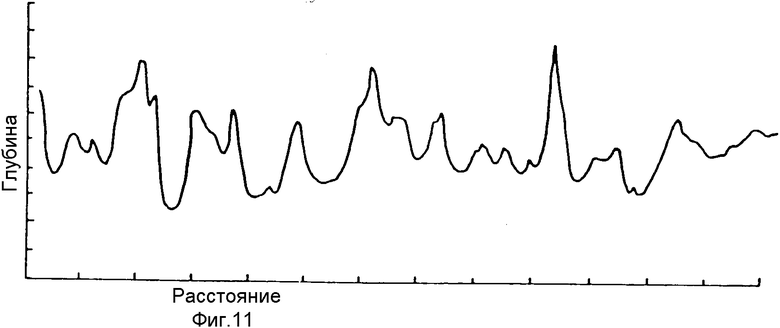

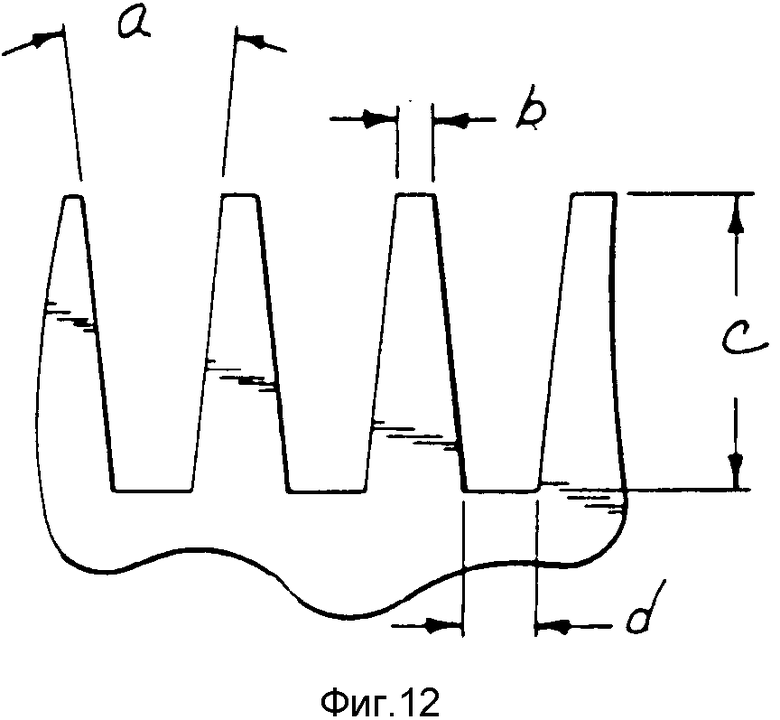

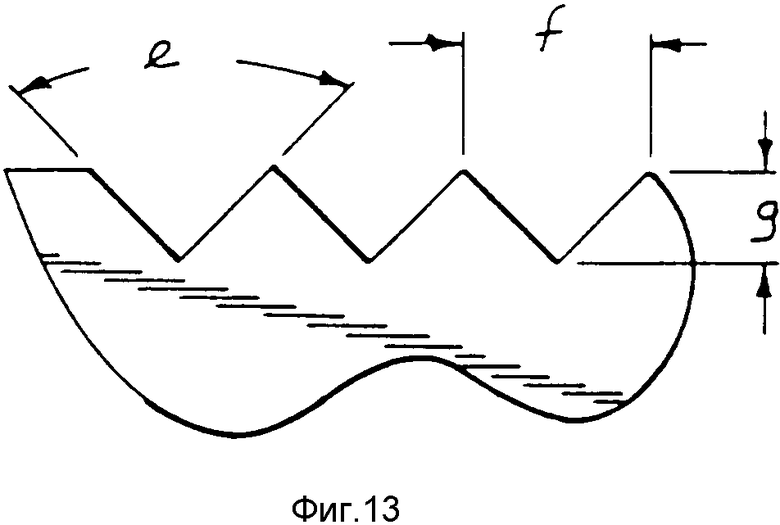

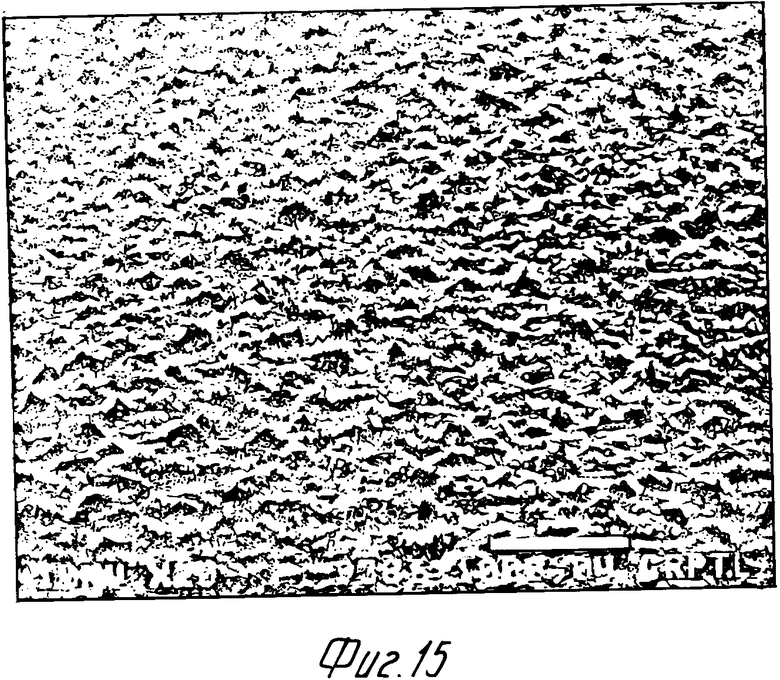

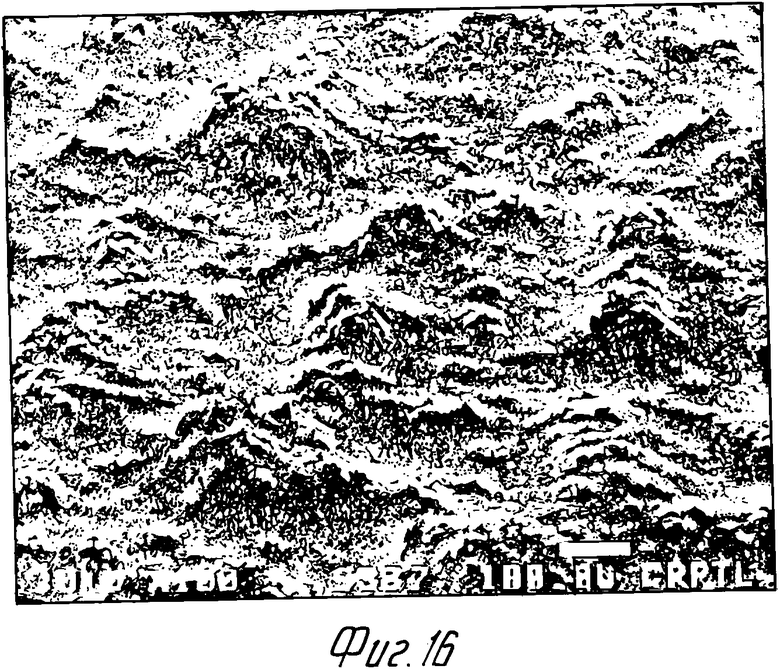

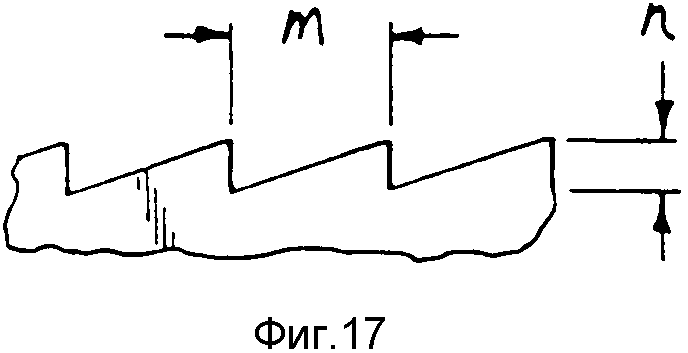

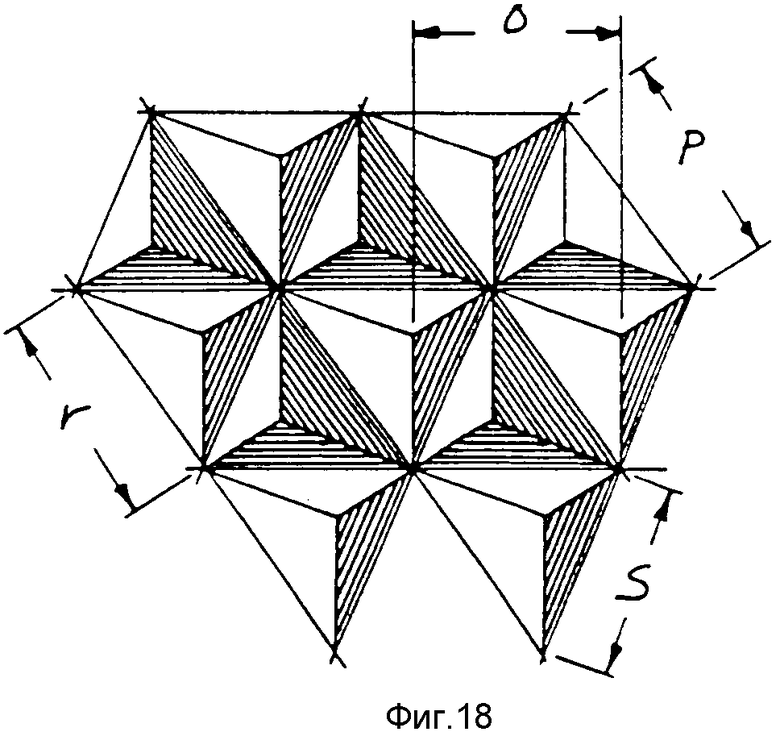

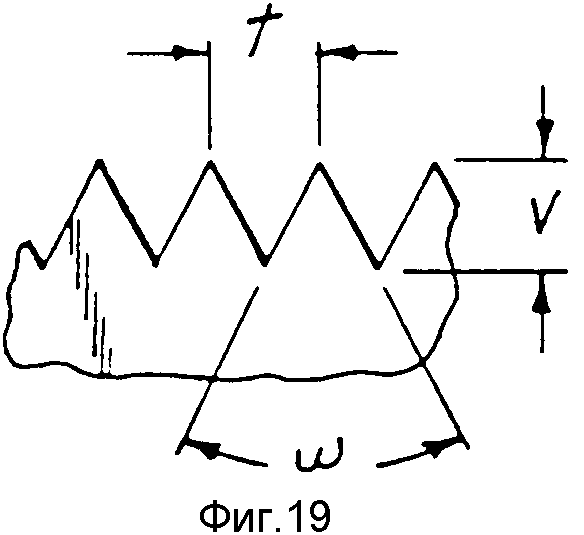

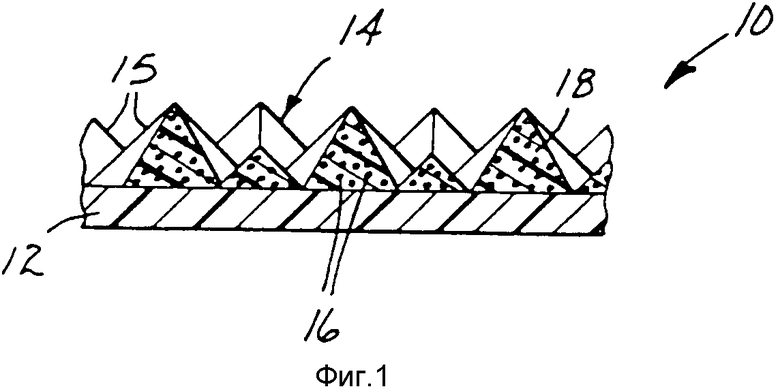

На фиг. 1 изображено абразивное изделие вид сбоку, разрез; на фиг. 2 - схематический вид устройства для производства абразивного изделия; на фиг. 3 - вид в перспективе абразивного изделия; на фиг. 4 - микрофотография, выполненная с помощью электронного сканирующего микроскопа с 30-кратным увеличением, на которой показан вид сбоку абразивного изделия со структурой из линейных канавок; на фиг. 5 - микрофотография, выполненная с помощью электронного сканирующего микроскопа со 100-кратным увеличением, на которой показан вид сбоку абразивного изделия со структурой из линейных канавок; на фиг. 6 - микрофотография, выполненная с помощью электронного сканирующего микроскопа с 20-кратным увеличением, на которой показан вид сверху абразивного изделия со структурой, состоящей из пирамидальных форм; на фиг. 7 - микрофотография, выполненная с помощью электронного сканирующего микроскопа со 100-кратным увеличением, на которой показан вид сбоку абразивного изделия со структурой из пирамидальных форм; на фиг. 8 - микрофотография, выполненная с помощью электронного сканирующего микроскопа с 30-кратным увеличением, на которой показан вид сверху абразивного изделия со структурой, состоящей из форм в виде зубьев пилы; на фиг. 9 - микрофотография, выполненная с помощью электронного сканирующего микроскопа с 30-кратным увеличением, на которой показан вид сбоку абразивного изделия со структурой, состоящей из форм в виде зубьев пилы; на фиг. 10 - график, построенный по результатам теста профиля поверхности предлагаемого абразивного изделия; на фиг. 11 - график, построенный по результатам теста профиля поверхности известного абразивного изделия; на фиг. 12 - схематичный вид спереди для структуры из линейных канавок; на фиг. 13 - схематичный вид спереди другой структуры из линейных канавок; на фиг. 14 - схематичный вид спереди еще одной структуры из линейных канавок; на фиг. 15 - микрофотография, выполненная с помощью электронного сканирующего микроскопа с 20-кратным увеличением, на которой показан вид сверху известного абразивного изделия; на фиг. 16 - микрофотография, выполненная с помощью электронного сканирующего микроскопа со 100-кратным увеличением, на которой показан вид сверху известного абразивного изделия; на фиг. 17 - схематичный вид спереди структуры, имеющей специфичный рисунок; на фиг. 18 изображен схематичный вид спереди другой структуры, имеющей другой специфичный рисунок; на фиг. 19 - схематичный вид спереди еще одной структуры, имеющей другой специфичный рисунок.

В соответствии с данным изобретением предусматривается создание структурированного абразивного изделия и способа изготовления такого изделия. В данном случае под понятием "структурированное абразивное изделие" означает такое абразивное изделие, у которого имеется множество абразивных композитов строго определенной формы, при этом каждый композит состоит из зерен абразива, распределенных в связующем, имеет строго определенную форму, и композиты размещаются на подложке в виде регулярной структуры.

Вначале обратимся к фиг. 1, на которой изображено абразивное изделие 10, состоящее из подложки 12, на одной из основных поверхностей которой находятся абразивные композиты 14. Абразивные композиты, в свою очередь, состоят из множества абразивных зерен 16, диспергированных в связующем 18. В данном варианте реализации связующее скрепляет абразивные композиты 14 с подложкой 12. Абразивные композиты имеют четко разграниченную форму. Желательно, чтобы зерна абразива не выступали за плоскости 15 до того, как абразивным изделием не станут пользоваться. Когда такое абразивное изделие используют при шлифовании какой-либо поверхности, композит начинает разрушаться, открывая неиспользуемые зерна.

В качестве материалов для подложки можно использовать полимерную пленку, бумагу, ткань, металлическую пленку, фибру, нетканые материалы, различные сочетания перечисленных еще материалов и их обработанные варианты. Желательно, чтобы подложка состояла из полимерной пленки, к примеру полиэфирной. В ряде случаев желательно, чтобы подложка была прозрачна для ультрафиолетового излучения. Также желательно, чтобы пленка была загрунтована материалом вроде полиэтиленакриловой кислоты, что улучшает адгезию абразивных композитов к подложке.

После того как на подложке получено абразивное изделие, на нее можно накладывать еще один слой. К примеру, подложку можно сочетать с более твердым и жестким веществом вроде металлической пластины, в результате чего получится абразивное изделие с абразивными композитами строго определенной формы, размещенными на жесткой подложке.

Используемое здесь выражение "абразивный композит строго определенной формы" относится к абразивным композитам с такой формой, которая получена путем отверждения отверждаемого связующего, входящего в состав текучей смеси из зерен абразива и отверждаемого связующего, при этом смесь обеспечивает скрепление с подложкой и заполнение полостей, имеющихся на поверхности производственного приспособления. Поэтому композит будет иметь ту самую форму, что имеет полость. Множество абразивных компонентов образуют трехмерную структуру, выступающую наружу от поверхности подложки с регулярным рисунком, представляя собой инверсию рисунка на производственном приспособлении. Каждый абразивный композит ограничивается поверхностями раздела, и основание композита представляет поверхность раздела с подложкой, с которой сцеплен композит. Другие поверхности образуются поверхностями на полости на производственном приспособлении, в котором происходит отверждение композита. Таким образом, подложка и полость придают очертания наружным поверхностям композита при его формировании.

В тех местах поверхности подложки, где нет абразивных композитов, может содержаться клей, склеивающийся при надавливании, либо система закрепления из крючков или петель, с помощью которой абразивное изделие может закрепляться на дублирующей подкладке. В качестве примера такого клея можно назвать клей на основе каучука, кремнийорганических полимеров и акриалата.

Абразивные композиты можно получать из суспензии, где имеется множество зерен абразива, диспергированные в неотвержденном или желатинизированном связующем. После отверждения или загустения абразивные композиты схватываются, то есть фиксируются, приобретая заранее заданную форму и образуя заранее заданную структуру.

Зерна абразива могут иметь размер приблизительно от 0,5 до 1000 мкм и предпочтительно приблизительно от 1 до 100 мкм. Строгим подбором гранулометрии часто можно получать абразивные изделия, пригодные для тонкой отделки поверхности обрабатываемой детали. В качестве примера зерен абразива можно назвать плавленый оксид алюминия, спеченный оксид алюминия, керамический оксид алюминия, карбид кремния, двойной оксид алюминия и циркония, гранат, алмаз, кубический нитрид бора и их смеси.

Связующее должно быть пригодно для получения среды, где могут размещаться зерна абразива. Желательно, чтобы связующее сравнительно быстро отверждалось иди желатинизировалось, благодаря чему можно повысить скорость производства изделий. Некоторые связующие сравнительно быстро желатируются, но для полного отверждения им требуется еще сравнительно большое время. Желатинирование позволяет сохранять форму абразивных композитов до полного отверждения. Применение быстро твердеющих или желатинирующихся связующих позволяет производить абразивные изделия с абразивными композитами высокой однородности. В качестве примера связующих веществ, пригодных для использования в данном изобретении, можно назвать фенолальдегидные, аминопластные, уретановые, эпоксидные, акрилатные, акриловые, изоциануровые, мочевиноформальдегидные, изоциануровые, акриловые уретановые, акриловые эпоксидные смолы, клей и их смеси. Связующим также может быть термопластичная смола.

В зависимости от используемого связующего отверждение или желатинирование можно осуществлять от источника энергии, например источника тепла, инфракрасного излучения, электронных лучей, ультрафиолетового излучения или видимого света.

Выше уже отмечалось, что можно применять связующее, твердеющее под действием излучения. Имеется в виде любое связующее, которое можно, по меньшей мере, частично отвердить или полимеризовать посредством лучистой энергии. Обычно полимерзацию таких связующих проводят через механизм свободных радикалов. Их желательно выбирать из группы, состоящей из акриловых уретанов, акриловых эпоксидов, производных аминопласта с боковыми α,β - ненасыщенными карбонильными группами, этиленоненасыщенных соединений, изоциануровых производных, имеющих по меньшей мере, одну боковую акриловую группу, изоцианатов, имеющих, по меньшей мере, одну боковую акриловую группу и их смесей.

Акриловые уретаны являются диакриловыми сложными эфирами изоцианата с гидроксильной группой (NCO), дополненными простыми или сложными полиэфирами. В качестве примера производимых промышленностью акриловых уретанов назовем UV ITHANE 782 производства компании Morton Thiohd, СМД 6600, СМД 8400 и СМД 8805 компании Radwre Specialties. Акриловые эпоксиды являются диакриловыми сложными эфирами вроде сложных диакриловых эфиров эпоксидной смолы бифенола A. В качестве примера производимых промышленностью акриловых эпоксидов можно назвать СМД 3500, СМд 3600 и СМД 3700 компании Radcure Specialies. Производные аминопласта имеют по меньшей мере, 1,1 боковую α,β - ненасыщенную карбонильную группу, их более полное описание дается в патенте США N 4903440. Этиленоненасыщенные соединения могут быть мономерами или полимерными соединениями, содержащими атомы углерода, водорода, кислорода и при желании азота и галогенов. Атомы кислорода и азота обычно присутствуют в уретановых, амидных, мочевинных, простых эфирных и сложноэфирных группах.

Более полное описание таких материалов дается в патенте США N 4903440. Изоцианатные производные, имеющие, по меньшей мере, одну боковую акриловую группу, и изоциануровые производные, имеющие, по меньшей мере, одну боковую акриловую группу, описаны в патенте США N 4652274. Все перечисленные выше адгезивы отверждаются путем радиальной полимеризации.

Другим связующим, пригодным для применения в абразивном изделии по данному изобретению является связующее, содержащее эпоксидную смолу, отверждаемую облучением и описанную в патенте США N 4318766. Для отверждения такой смолы желательно использовать ультрафиолет. Эпоксидная смола отверждается по катионному механизму полимеризации, инициируемому иодным фотоинициатором.

Также можно применить смесь эпоксидной и акриловой смол. Примеры подобных смесей даны в патенте МША N 4751138, включенном сюда как ссылочный материал.

Если связующее отверждается ультрафиотетовым излучением, то для инициации механизма свободно-радикальной полимеризации нужен фотоинициатор. В качестве примера фотоинициаторов, подходящих для этой цели, можно назвать органические пероксиды, азосоединения, хиноны, бензофеноны, нитросоединения, меркаптосоединения, акрилгалиды, гидразоны, пирилимовые соединения, триакрилимидазолы, бисимидазолы, хлоралкилтриазины, бензоиновые простые эфиры, бензилкетали, тиоксатоны и производные ацетофенона. Наиболее предпочтительным фотоинициатором является 2,2-диметокси-1,2-дифенил-1-этанол.

Если связующее отверждается под действием видимого света, то для инициации механизма свободно-радикальной полимеризации требуется иной фотоинициатор. Примеры таких фотоинициаторов приведены в патенте США N 4735632.

Весовое отношение зерен абразива к связующему обычно лежит в пределах приблизительно от 4 до 1 части абразива к 1 части связующего, а предпочтительно приблизительно от 3 до 2 частей абразива к 1 части связующего. Это соотношение варьируется в зависимости от размеров зерен абразива и его типа.

Абразивное изделие может содержать покрытие, расположенное между подложкой и абразивными композитами. Такое покрытие выполняет роль связки абразивных композитов с подложкой. Покрытие можно получить из той группы связующих веществ, что применяют для получения самих композитов.

В абразивных композитах могут кроме зерен абразива и связующего содержаться и иные материалы. Среди этих добавок могут быть модификаторы, поверхностно-активные вещества, красители, пигменты, пластификаторы, наполнители, антиадгезивы, шлифовальные добавки и их смеси. Желательно, чтобы в композите содержался модификатор. Добавление модификатора существенно уменьшает вязкость суспензии, используемой для получения абразивных композитов. В качестве примера модификаторов, пригодных для использования в данном изобретении, можно назвать органосиланы, цирконалюминаты и титанаты. Вес модификатора, как правило, должен быть менее 5%, а предварительно менее 1% веса связующего.

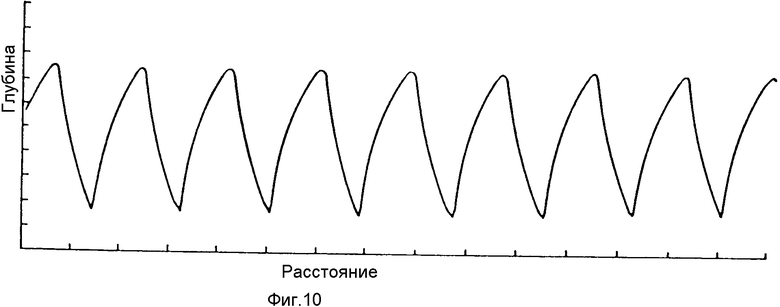

Абразивные композиты должны иметь, по меньшей мере, одну строго определенную форму и размещаться в виде заранее определенной структуры. Как правило, имеет место повтор какой-либо заранее определенной формы с заданной периодичностью Повтор формы может идти как в одном, так и в двух направлениях, что предпочтительней. Мерой повторяемости и однородности повторяющейся формы является профиль поверхности.

Определение профиля поверхности можно вести в следующей последовательности.

исследуемое абразивное изделие помещают на плоскую поверхность и по абразивным композитам проводят щупом радиусом в 5 мкм профилометра (использовался профилометр SURFCOM компании Токуо Scimitsu Co., Лтд, Япония). Щуп движется параллельно плоскости подложек и перпендикулярно структуре из определенных форм. При этом щуп, разумеется, находится в контакте с абразивными формами. Скорость перемещения щупа составляет 0,3 мм/с. Для анализа данных используется анализатор SURFLYSER Surbace Tecture Analyjing System производства компании Токуо Seimitsu Co., Лтд. Япония. По мере движения щупа на анализаторе строится график профилей формы абразивных компонентов. В случае исследования абразивного изделия по данному изобретению график будет отображать некоторую периодичность, характеризующую повторяющиеся формы абразивных композитов. Если сравнить график от одного участка изделия с графиком от другого участка, то амплитуда и частота сигнала окажутся практически одинаковыми, то есть рисунок является не хоатическим, а очень четким и определенным.

Повтор форм абразивных композитов происходит с определенной периодичностью. Как правило, у абразивных композитов прослеживается пик вверх и пик вниз. Судя по данным, полученным от анализатора, пики вверх по величине варьируются в пределах 10%, такое же соотношение прослеживается и у пиков вниз.

На фиг. 3 представлен один из примеров упорядоченного профиля. Периодичность структуры определяется расстоянием, обозначенным a'. Высота вверх обозначена b', а высота пика вниз - c'.

Исследование профиля поверхности также можно проводить по иной процедуре, рассмотренной дальше. Берется образец абразивного изделия в разрезе вроде того, что изображен на фиг. 1. Затем образец устанавливается в держатель и рассматривается под микроскопом. Для просмотра образцов можно применять как оптический, так и электронный сканирующий микроскоп. Потом поверхность образца с держателем полируют любым подходящим средством с тем, чтобы поверхность выглядела чистой при рассмотрении под микроскопом. Далее образец помещают под микроскопом и делает его микрофотографию. Полученную микрофотографию переводят в цифровую форму. На этом этапе карте, состоящей из определенных форм абразивных композитов, расположенных по определенной структуре, приписываются координаты x и y.

Аналогичным образом берут второй образец этого же абразивного изделия, делая это в той же плоскости, чтобы убедиться, что форма абразивных композитов и их структура такие же, как на первом образце. Если после перевода второго образца в цифровую форму координаты x и y второго образца отличается от первого не более чем на 10%, то делается вывод о строгом соответствии форм и структуры образцов. Если координаты различаются более чем на 15%, то делается вывод, что формы м структура являются случайными и неупорядоченными.

Если абразивные композиты характеризуются различными пиками или формами, как на фиг. 1, 6, 7 и 18, то цифровой профиль станет варьироваться по всей структуре. Иными словами, пики будут отличаться от впадин по внешнему виду. Поэтому при подготовке второго образца его поперечное сечение должной строго соответствовать поперечному сечению первого, то есть пики должны соответствовать пикам, а впадины - впадинам. Вместе с тем геометрическая форма пиков и впадин одной области должна практически совпадать с геометрическими формами другой области. То есть имеющийся в цифровой форме профиль одной области из пиков и впадин должен быть совершенно таким, как профиль другой области.

Чем однородной будет абразивное изделие по данному изобретению, тем однородней будет отделка, придаваемая с его помощью обрабатываемому изделию. Абразивное изделие с упорядоченным профилем имеет высокую степень однородности, поскольку высота пиков у образивных композитов отличается не более чем на 10%.

Абразивное изделие по данному изобретению имеет ряд преимуществ перед абразивными изделиями известной конструкции. В ряде случаев предлагаемые абразивные изделия служат дольше, чем изделия без абразивных композитов, расположенных в виде определенной структуры. Промежутки, имеющиеся между композитами, служат средством для выхода отходов обработки из абразивного изделия, что уменьшает засаливание и степень выделения тепла. Кроме того, абразивное изделие по данному изобретению может иметь более равномерный износ по всей поверхности при приложении более равномерных усилий. По мере использования подобного абразивного изделия одни абразивные зерна осыпаются, а другие открываются, следствием чего является больший срок службы, высокая скорость обработки и более однородная отделка поверхности на протяжении всего срока службы продукта.

Абразивные композиты могут иметь самые различные формы, размещаясь в виде структур с самыми различными периодами. На фиг. 4 и 5 показаны линейные канавки. На фиг. 6 и 7 изображены пирамидальные формы. На фиг. 8 и 9 изображены линейные канавки. На фиг. 1 показаны выступы 14, имеющие одинаковый размер и форму; этот рисунок иллюстрируется структурированную поверхность из трехгранных призматических элементов. На фиг. 3 показана структура из выемок 31 и площадок 32.

Каждый абразивный композит ограничивается одной или несколькими планарными поверхностями. К примеру, на фиг. 1 планарная граница обозначена позиционным обозначением 15; на фиг. 3 планарная граница обозначена позицией 33. Желательно, чтобы абразивные зерна не выступали за планарную границу. Существует мнение, что применение подобной конструкции позволяет уменьшить засаливание абразивного изделия, вызываемого накоплением отходов от шлифования. За счет контроля планарных границ можно получить более однородные абразивные композиты.

Оптимальная форма композита определяется конкретным назначением изделия. Варьируя количество композитов на единицу площади или плотности можно получать различные свойства у изделий. К примеру, большая плотность абразивных компонентов приведет к уменьшению удельного давления на композит при шлифовании, что обеспечивает более тонкую полировку поверхности. Структуру, состоящую из непрерывных пиков, можно поместить так, что получится гибкое изделие. При средних удельных давлениях желательно, чтобы отношение высоты профиля к ширине было в пределах от 0,3 до 1. Достоинство данного изобретения в том, что максимальное расстояние между соответствующими точками на смежных формах может быть менее одного миллиметра и даже менее 0,5 мм.

Изготовление абразивных изделий по данному изобретению может идти по следующей процедуре. Прежде всего к производственному приспособлению подают суспензию, содержащую зерна абразива и связующее. Затем к наружной поверхности производственного приспособления подводят подложку, имеющую переднюю и заднюю стороны. Суспензия смачивает переднюю сторону подложки для получения промежуточного изделия. Потом связующее, по меньшей мере, частично отверждают или желатинизируют прежде, чем промежуточное изделие отделяют от наружной поверхности производственного приспособления. И наконец, абразивное изделие отделяют от производственного приспособления. Все эти четыре этапа желательно проводить непрерывно друг за другом.

На фиг. 2 схематично показан ход процесса по данному изобретению. Из питающего отверстия 102 под действием давления или силы тяжести суспензии 100 поступает на производственное приспособление 104, заполняя при этом полости (на рисунке не изображены). Если суспензия 100 неполностью заполнит полости, то в полученном изделии получается пустоты или небольшие дефекты на поверхности абразивных композитов и/или внутри них. Кроме того, для нанесения суспензии на производственное приспособление можно пользоваться фильерами или экструзионными головками.

Суспензию 100 желательно подогревать до подачи на производственное приспособление 104, наиболее предпочтителен температурный диапазон от 40 до 90oC. Благодаря подогреву суспензия 100 намного легче затекает в полости приспособления 104, что уменьшает число дефектов. Вязкость суспензии желательно строго контролировать с учетом несколько причин. Если к примеру вязкость окажется слишком высокой, то нанесение суспензии на приспособление окажется затруднительным.

В качестве производственного приспособления 104 можно применять ремень, лист, валик для нанесения покрытия, гильзу, смонтированную на таком валике, или матрицу. Желательно, чтобы производственное приспособление 104 было валиком. Как правило диаметр валика находится в пределах от 25 до 45 см, а сам он изготавливается из жесткого материала, например металла. Для привода приспособления 104 после его установки на станке можно применять двигатель.

На поверхности производственного приспособления 104 имеется заранее определенная структура, состоящая, по меньшей мере, из формы одного типа, представляющей собой инверсию структуры из абразивных композитов, имеющих заранее определенную форму для получения изделия по данному изобретению. Производственное приспособление можно изготавливать из металла, например никеля, хотя также можно использовать пластиковые приспособления. Если приспособление делается из металла, то его можно выполнить методом травления, выдавливания, гальванопластикой или иными механическими средствами. Наиболее предпочтительным способом является алмазная обточка. Более полное описание этих методов дается в Encyclopedia of Polynur Science and Technology том 8, изд-во Джон Уайли и Сыновья, 1968 г., стр. 651 - 665 и в патенте США N 3689346, столбец 7, строки 30 - 55.

В ряде случаев пластиковое приспособление можно изготавливать как копию с оригинального инструмента. Основное достоинство пластиковых приспособлений в сравнении с металлическими является их цена. При этом термопластичную смолу вроде полипропилена наносят на металлический инструмент при температуре плавления, а затем охлаждают для получения термопластичной копии. Затем пластиковую копию можно использовать как производственное приспособление.

Если связующее отверждается под действием излучения, то желательного подогревать производственное приспособление до температуры 30 - 140oC, что способствует боле легкой обработке и отделению абразивного изделия.

Подложка 106 поступает с позиции сматывания 108, проходит по натяжному ролику 110 и по прижимному валку 112, которые сообщают ей требуемое натяжение. Кроме того, прижимной валок 112 прижимает подложку 106 к суспензии 100, в результате чего суспензия смачивает подложку 106 и получается промежуточное изделие.

Прежде чем промежуточное изделие сходит с приспособления 104, связующее отверждевают или желатинизируют. В данном случае понятие "отверждение" означает полимеризацию в твердое состояние. Понятие "желатинизация" означает переход в очень вязкое, почти твердое состояние. После отверждения или желатинизации абразивные композиты не меняют форму при сходе с производственного приспособления 104. В некоторых случаях связующее желательно желатинировать сразу же, после чего промежуточное изделие можно отделять от приспособления 104. Отверждение связующего производят позднее. Поскольку размерные характеристики не меняются, полученное абразивное изделие будет иметь очень прецизионную структуру. При этом абразивное изделие является обратной копией приспособления 104.

Для отверждения или желатинирования связующего используется источник 114, от которого поступает энергия в виде тепла, инфракрасного излучения, либо иной лучистой энергии, например электронных лучей, ультрафиолетового излучения или излучения в видимом участке спектра. Конкретный тип источника энергии зависит от вида адгезива и подложки. Для отверждения или желатинизирования поликонденсационных смол можно применять тепло, радиочастотное излучение, микроволны или инфракрасное излучение.

Смолы, полимеризуемые присоединением, можно отверждать с помощью тепла, инфракрасного или предпочтительней электронного излучения, а также ультрафиолетового излучения или излучения в видимом диапазоне спектра. Желательно, чтобы доза электронного излучения была в пределах от 0,1 до 10 Мрад, наиболее предпочтительно от 1 до 6 Мрад. Ультрафиолетовое излучение должно иметь длину волны от 200 до 700 нм, наиболее предпочтительно от 250 до 400 нм. Излучение в видимом диапазоне спектра должно иметь длину волны от 400 до 800 нм, наиболее предпочтительно от 400 до 550 нм. Самым предпочтительным является ультрафиолетовое излучение. Скорость отверждения при данном уровне излучения варьируется в зависимости от толщины связующего, а также от плотности, температуры и состава.

Затем абразивное изделие 116 сходит с производственного приспособления 104 и проходит по направляющим валикам 118 на позицию наматывания 120. Между абразивными композитами и подложкой должна существовать хорошая адгезия, в противном случае композиты останутся на приспособлении 104. Поэтому желательно, чтобы на приспособление наносилось антиадгезионное вещество, например силикон, облегчающее отделение абразивного изделия 116.

Бывают обстоятельства, когда абразивное изделие желательно сгибать до использования в зависимости от имеющейся на нем структуры и назначения этого изделия.

Кроме того, абразивное изделие можно изготавливать по следующей методике. На первом этапе к подложке, имеющей переднюю и обратную стороны, подводят суспензию, состоящую из смеси связующего и множества абразивных зерен. Суспензия смачивает переднюю сторону подложки для образования промежуточного изделия. На втором этапе промежуточное изделие подают на производственное приспособление. На третьем этапе связующее, по меньшей мере, частично отверждают или желатинизируют до того, как промежуточное изделие отойдет от наружной поверхности производственного приспособления для получения абразивного изделия. И на четвертом этапе абразивное изделие отделяют от производственного приспособления. Все четыре этапа желательно проводить непрерывным образом, что позволит получить эффективный способ изготовления покрытого абразивного изделия.

Рассмотренный выше второй способ практически идентичен первому, за рем исключением, что на втором способе абразивную суспензию с самого начала наносят на подложку, а не на производственное приспособление. К примеру, суспензию можно наносить на подложку между позицией сматывания 108 и натяжным роликом 110. Остальные этапы и условия для первого и второго способов идентичны. Предпочтительность второго способа перед первым зависит от конкретной конфигурации поверхности производственного приспособления.

При втором способе суспензию можно наносить на переднюю сторону подложки с помощью таких средств как фильера, валки и т.д. Вес суспензии можно регулировать посредством натяжения подложки и давления в зоне контакте валков, а также расхода суспензии.

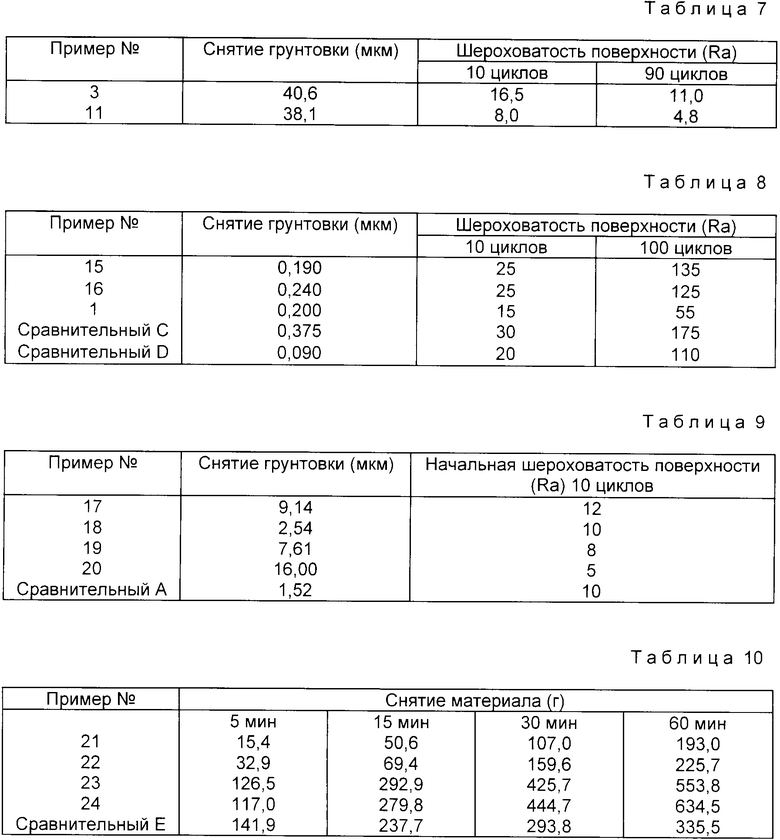

Далее в качестве иллюстрации изобретения приведены неограничительные примеры. Все веса в примерах даны в г/м2. Все соотношения рассчитаны по весам. В примерах использовалась белая плавленная окись алюминия.

Во всех примерах использованы следующие сокращения:

TMDIMA2 - сложный диметакрилоксиэфир 2,2,4-триметилгексаметилендиизоцианата.

IBA - изоборнилакрилат.

BAM - аминопластная смола с боковыми акрилатными функциональными группами, полученная по способу, аналогичному тому, что описан в патенте США N 4903440, состав N 2.

TATHEIC - триакрилат трис(гидроксиэтил)изоцианурата.

AMP - аминопластная смола с боковыми акрилатными функциональными группами, полученная по способу, аналогичному тому, что описан в патенте США N 4903440, состав N 4.

PHI - 2,2-диметокси-1-2-дифенил-1-этанон, промышленно производимый компанией CIba Geigy под торговым знаком IRGACURE 651.

LP1 - структура из криволинейных форм, изображенная на фиг. 12.

LP2 - структура из криволинейных форм, изображенная на фиг. 14.

LP3 - структура из линейных форм, расположенных под заданным углом и изображенная на фиг. 13.

LP4 - структура из форм, изображенных на фиг. 19.

LP5 - структура из линейных форм, изображенных на фиг. 17.

LP6 - структура из линейных канавок, где на один сантиметр приходится 40 линий.

CC - структура из пирамидальных форм, изображенных на фиг. 18.

Тест на сухое шлифование.

Абразивное изделие превратили в диск диаметром 2,54 см. С обратной стороны подложки разместили двойную ленту. Затем абразивное изделие впрессовывали в прокладку марки FWESSE-IT диаметром 2,54 см, производимую компанией Minnesota Mimug and Manufacturing Company, Сент Пол, Миннесота. Обрабатываемая деталь представляла собой металлическую пластину 45 на 77 см с уретановой грунтовкой. Именно такая грунтовка обычно используется при окраске автомобилей. Абразивное изделие использовали для ручной шлифовки приблизительно 30 участков размером 2,54 на 22 см на листе. Руки оператора совершали движение вперед и назад, образующее рабочий ход. Через каждые 100 ходов измеряли уровень снятия грунтовки в микрометрах. Для измерения толщины использовался измерительный прибор ELCOMETER, производимый фирмой Elcometer Jusfrumeufa Limited, Манчестер, Англия. Шероховатость поверхности металлической грунтованной пластины измеряли после 10 - 100 ходов. Для измерения шероховатости (Ra) использовался профилометр марки SURTRONIC, изготавливаемый фирмой Reukfaylor Hobson Limited из Лестера, Англия. Величина Pa представляет арифметическое среднее размера царапины в микродюймах.

Тест на мокрое шлифование.

Тест на мокрое шлифование был идентичен тесту на сухое шлифование, с тем лишь исключением, что грунтованная поверхность металлической пластины орошалась водой.

Примеры 1 - 5 служат иллюстрацией различных форм и структур абразивных изделий по данному изобретению. Все изделия изготавливались по групповой технологии. Пример 1 иллюстрирует структуру LP1; пример 2 - структуру LP2; пример 3 - структуру LP3, пример 4 - структуру LP4, пример 5 - структуру CC.

Производственное приспособление представляло собой квадратную никелевую пластину размером 16 на 16 см с инверсией требуемой структуры. Приспособление изготовили по типовому гальванопластическому методу. В качестве подложки использовали полиэфирную пленку толщиной 0,5 мм, обработанную CF4 для грунтовки этой пленки. Связующее состояло из 90% TMDIMA2/10% IBA/1-% адгезива PHI. В качестве абразива использовали плавленую окись алюминия со средним размером частиц 40 мкм, при этом весовое соотношение зерен абразива и связующего в суспензии было равно 1 : 1. Полученную суспензию нанесли на производственное приспособление. Затем поверх суспензии поместили полиэфирную пленку, а по полиэфирной пленке провели каучуковым валиком, чтобы суспензия смочила поверхность пленки. Далее производственное приспособление вместе с суспензией и подложкой подвергли экспонированию ультрафиолетом для отверждения адгезива. Для этого каждый образец трижды пропускали под лампой ультрафиолетового света AETEK из расчета 400 Вт на дюйм при скорости 40 футов в минуту. Затем изделие отделяли от производственного приспособления.

Изделия по примерам 1 - 5 проходили тест и на сухое, и на мокрое шлифование. Результаты теста на сухое шлифование представлены в табл. 1, а результаты теста на мокрое шлифование - в табл. 2. Результаты исследования профиля поверхности для изделия по примеру 1 представлены на фиг. 10.

Пример 6. Абразивное изделие по примеру 6 изготовили так же, как были изготовлены изделия по примерам 1 - 5, с тем исключением, что была использована структура LP5. Результаты теста на мокрое шлифование представлены в табл. 3.

В сравнительном примере A использовали наждачную бумагу марки 600 WETORDRY TRI-M-ITE, промышленно производимую Minnesota Minig an Manufacturing Company, Сент Пол, Миннесота.

В сравнительном примере B использовали наждачную бумагу марки 320 WETORDRY TRI-M-ITE, промышленно производимую той же компанией.

Из приведенных выше данных можно заметить, что наиболее эффективными в удалении грунтовки были острые формы, то есть формы остриями или гребнями, которое того, структура LP3 проявляла ограниченную гибкость, тогда как структура CC была полностью гибкой.

Изделие по примеру 6 (структура LP5) обладало свойствами направленности. Поэтому изделие по примеру 6 проверялось по модифицированному тесту на сухое шлифование, при котором один ход соответствовал одному движению в одном направлении, вперед или назад. Результаты представлены в табл. 4.

Примеры 7 - 11. Изготовление абразивных изделий по примерам 7 - 11 осуществлялось так же, как и по примерам 1 - 5, за тем исключением, что использовали плавленный оксид алюминия со средним размером зерен 12 мкм.

Пример 7 иллюстрирует структуру LP2; пример 8 - структуру LP1; пример 9 - структуру LP5; пример 11 - структуру LP3. Абразивное изделие по этим примерам проходили проверку по тесту на сухое шлифование, результаты представлены в табл. 5.

В сравнительном примере A использовали наждачную бумагу марки 600 WETORDRY TRI-M0ITE, промышленно производимую Minnesota Mimong and Manufacturnig Company, Сент Пол. Маннесота.

Примеры 12 - 14. Изготовление абразивных изделий по примерам 12 - 14 осуществлялось так же, как и по примерам 1 - 5, за тем исключением, что использовался плавленный оксид алюминия со средним размером зерен 90 мкм. Пример 12 иллюстрируют структуру LP3; пример 13 - структуру LP5; пример 14 - структуру CC. Абразивные изделия по этим примерам проходили проверку по тесту на сухое шлифование, результаты представлены в табл. 6.

В сравнительном примере B использовалась наждачная бумага марки 320 WETORDRY TRI-M-ITE, промышленно производимая указанной выше компанией.

По табл. 7 можно сравнить эксплуатационные свойства абразивных изделий, состоящих из зерен со средним размером зерен 40 мкм (пример 3) и зерен со средним размером 12 мкм (пример 11), подвергнутых тесту на сухое шлифование.

Если в изделии применена структура LP3, то снятие грунтовки в большей степени зависит от расположения и от формы композита, чем от размера зерен абразива. Обычно считают, что размер зерен абразива оказывает существенное влияние на толщину снимаемого слоя. Поэтому указанное явление было неожиданным и противоречащим тому, что принято считать.

Пример 15 - 16 и сравнительные примеры C и D.

В этих примерах производилось сравнение абразивных изделий известной конструкции и изделий по данному изобретению. Абразивные изделия изготавливались по непрерывной технологии и испытывались по тесту на сухое шлифование, с тем исключением, что измерялось количество удаленной грунтовки в граммах. Кроме того, в конце теста проверялась шероховатость поверхности, причем Ra и RTM измерялись в микродюймах. Здесь RTM - средневзвешенный замер по самым глубоким царапинам. Результаты представлены в табл. 8.

Изготовление абразивных изделий для этих примеров осуществлялось с устройством, практически идентичным тому, что изображено на фиг. 2. На производственное приспособление 104 из питающего отверстия 102 подавалась суспензия 100, содержащая абразивные зерна. Затем подложку подводили к приспособлению 104 так, чтобы суспензия смачивала подложку и образовывала промежуточное изделие. Для прижима подложки к суспензии 100 использовался прижимной валик 112. Затем связующее в суспензии 100 отверждали для получения готового абразивного изделия. Далее абразивное изделие снимали с производственного приспособления 104.

Суспензия и подложка состояли из тех же материалов, что и в примере 1. Температура связующего была равна 30oC, температура производственного приспособления была равна 70oC.

Примеры 15 - 16. В примерах 15 и 16 для отверждения суспензии использовали лампы ультрафиолетового света. В примере 15 в качестве производственного приспособления использовался валок для высокой печати со структурой LP6. В примере 16 валок для высокой печати имел структуру CC.

Сравнительные примеры C и D. В сравнительных примерах C и D лампы ультрафиолетового света размещались так, чтобы отверждать суспензию после того, как изделие сходит производственного приспособления. В результате возникала разность во времени между сходом промежуточного изделия с производственного приспособления и отверждением или желатинизированием адгезива. Из-за разности во времени адгезив мог растекаться или менять структуру и форму композита. В сравнительном примере C приспособление имело структуру CC; в сравнительном примере D приспособление имело структуру LP6.

Более высокие эксплуатационные свойства абразивных изделий по данному изобретению в сравнении с известными связаны с отверждением или желатинизированием на производственном приспособлении. Это улучшение четко прослеживается из микрофотографий фиг. 6, 7, 15 и 16. Фиг. 15 и 16 относятся к сравнительному примеру C, тогда как фиг. 6 и 7 относятся к примеру 16. Фиг. 11 иллюстрирует результаты исследования профиля поверхности абразивного изделия из сравнительного примера D.

Наиболее предпочтительным является то абразивное изделие, которое обеспечивает максимальное снятие грунтовки при малой шероховатости поверхности. Всем этим критериям удовлетворяют абразивные изделия по данному изобретению.

Примеры 17 - 20. Эти примеры служат иллюстрацией влияния различных адгезивов на свойства абразивных изделий. Изготовление и проверка абразивных изделий производилась таким же образом, как в примере 1, за тем исключением, что использовали различные адгезивы. Весовые отношения материалов в суспензии были теми же, что и в примере 1. В примере 17 в качестве адгезива использовался TDMIMA2, в примере 18 - BAM, в примере 19 - AMP, в примере 20 - TATHEIC. Результаты испытаний представлены в табл. 9. В сравнительном примере A использовалась наждачная бумага марки 600 WETORDRY TRI-M-ITE, промышленно производимая указанной выше компанией.

Примеры 21 - 24. Абразивные изделия для примеров 21 - 24 изготавливали так же, как для примера 16, с тем исключением, что использовали различные суспензии. В примере 21 абразивная суспензия состояла из зерен плавленного оксида алюминия со средним диаметром частиц 40 мкм (100 частей)/TMDIMA2 (90 частей)/IBA (10 частей)/PHI (2 части); в примере 22 абразивная суспензия состояла из зерен плавленного оксида алюминия средним размером 40 мкм (200 частей)/TMDIMA2 (90 частей)/IBA (10 частей)/PHI (2 части); в примере 23 абразивная суспензия состояла из зерен плавленого оксида алюминия средним размером 40 мкм (200 частей)/AMP (90 частей)/IBA (10 частей)/PHO (2 части); в примере 24 абразивная суспензия состояла из зерен плавленного оксида алюминия средним размером частиц 40 мкм (200 частей)/TATHEIC (90 частей)/IBA (10 частей)/PHI (2 Части). В сравнительном примере E использовалась наждачная бумага марки 400 WETORDRY TRI-M-ITE, промышленно производимая указанной выше компанией.

Тест на полирование.

Из абразивных изделий изготовили диски диаметром 35,6 см, которые прошли испытания на притирочной машине PH STRASBAUGH 6AX. В качестве обрабатываемых деталей использовали три прута из стали 1018 диаметром 1,2 см, расположенные по окружности диаметра 7,5 см и зажатые в держатель. Притирка проводилась в отсутствии воды, при этом нормальное (перпендикулярное) нагрузочное усилие составляло 1 кг. Смещение приводного шпинделя составляло 7,6 см. Вращательная скорость от центра притира до шпинделей деталей была равна 63,5 об/мин. Сам притир вращался со скоростью 65 об/мин. Абразивные диски были закреплены на держателе абразива с помощью двусторонней липкой ленты. Тест прекращали на интервалах 5, 15, 30 и 60 минут для замера суммарного снятия грунтовки. Результаты теста представлены в табл. 10.

За счет правильного выбора структуры и формы композитов можно максимально увеличить скорость снятия материала, уменьшить глубину царапины и повысить равномерность распределения царапины.

Абразивное изделие по данному изобретению нагружалось в меньшей степени, чем типовое изделие по сравнительному примеру E. Равномерная структура и форма композитов абразивного изделия по данному изобретению придают ему улучшенные эксплуатационные свойства.

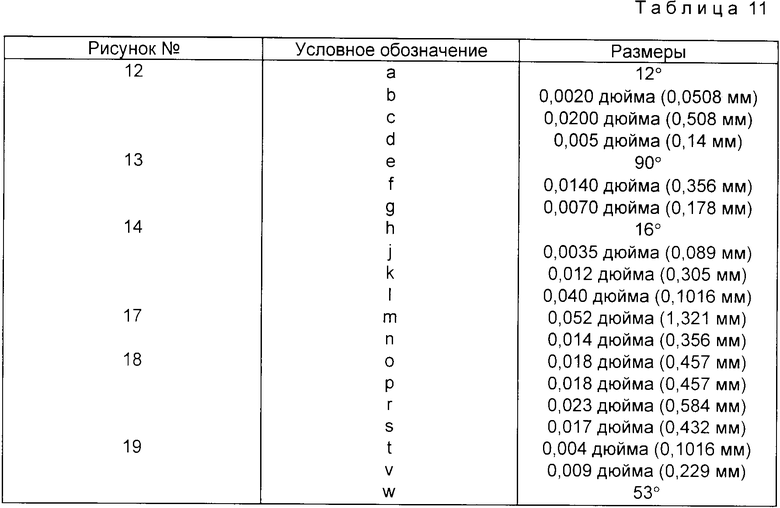

Далее в табл. 11 представлены размеры абразивных изделий, которые могут помочь при изготовлении производственных приспособлений, необходимых при изготовлении абразивных изделий, изображенных на фиг. 12 - 14 и 17 - 19.

Квалифицированным специалистам будет очевидной возможность различных модификаций и вариантов данного изобретения, не выходящих за пределы формулы изобретения, и, кроме того, изобретение не ограничивается рассмотренными выше иллюстративными примерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ И РАБОЧИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2124978C1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106953C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ, В СОСТАВ КОТОРЫХ ВХОДИТ ФИКСИРУЮЩЕЕ ПОКРЫТИЕ, НАНЕСЕННОЕ ЛАМИНИРОВАНИЕМ | 1994 |

|

RU2125510C1 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАТВЕРДЕВАЮЩИХ ОРТОПЕДИЧЕСКИХ ПОВЯЗОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2007979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНОМЕРНОГО КЛЕЯ | 1989 |

|

RU2057777C1 |

| ФОТООТВЕРЖДАЕМЫЙ ИОНОМЕР | 1989 |

|

RU2070208C1 |

| НЕТКАНЫЙ ЛИСТОВОЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И АДГЕЗИОННАЯ ЛЕНТА НА ОСНОВЕ ЭТОГО МАТЕРИАЛА | 1993 |

|

RU2097459C1 |

Использование: изготовление абразивного инструмента. Существо изобретения: абразивное изделие состоит из абразивных элементов, имеющих заданную форму. Абразивные элементы образуют заданную структуру. Абразивное изделие можно изготовить по способу, включающему следующие этаппы: подают суспензию, содержащую смесь из связующего и зерен абразива, на профильный контактный элемент; накладывают подложку на наружную поверхность контактного элемента с тем, чтобы суспензия смочила главную поверхность подложки для получения промежуточного изделия, по меньшей мере, частично отверждают или желатинизируют связующее до того, как промежуточное изделие сойдет с наружной поверхности контактного элемента, снимают образивное изделие с контактного элемента. 3 с.п. 23 з.п. ф-лы, 11 табл, 19 ил.

| US, патент N 3641719, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-03-10—Публикация

1993-08-05—Подача