Настоящая заявка является частичным продолжением заявки на патент США рег. №13/313473 (дата подачи 07.12.2011). Указанная заявка, в свою очередь, является продолжением заявки на патент США №12/237770 (дата подачи 25.09.2008), которая опубликована как патентный документ US 8097093 В2 и по которой испрашивается приоритет предварительной заявки на патент США рег. №60/975957 (дата подачи 28.09.2007). Все указанные заявки включены в настоящее описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам обработки подложки из черного металла, такого как холоднокатаная сталь, горячекатаная сталь и сталь с электрогальваническим покрытием. Настоящее изобретение относится также к подложкам из черного металла с покрытием. Изобретение относится также к способам удаления железа из ванны предварительной обработки в том случае, если указанная ванна предварительной очистки находится на технологической линии, как в присутствии изделия, подлежащего покрытию с использованием композиции предварительной обработки, так и когда указанная ванна предварительной обработки выведена из работы.

Уровень техники

Использование защитных покрытий на металлических подложках для улучшения их коррозионной стойкости и адгезии лакокрасочных покрытий является общепринятым в данной области техники. Обычный метод покрытия таких подложек включает предварительную обработку металлической подложки с использованием фосфатного конверсионного покрытия, и хромсодержащих растворов для промывки. Традиционные фосфатные конверсионные покрытия выполняют свои функции в области приблизительно по меньшей мере 1000 частей на миллион (ч/млн) фосфата, что приводит к необходимости решения задач по обезвреживанию и удалению отходов обработки. Поэтому использование таких фосфатных и/или хромсодержащих композиций заставляет учитывать проблемы, связанные с охраной здоровья и окружающей среды.

В результате разработаны композиции для предварительной обработки, не содержащие хроматов и фосфатов. Такие композиции обычно основаны на смесях химических соединений, которые каким-либо образом реагируют с поверхностью подложки и присоединяются к ней с образованием защитного слоя. В качестве примера, в последнее время более распространенными стали композиции для предварительной обработки на основе соединения металла Группы IIIВ или IVB Периодической таблицы.

Однако при обработке подложек из черного металла с помощью композиции для предварительной обработки на основе соединения металла Группы IIIВ или IVB, концентрация трехвалентного железа (Fe+3) в ванне с композицией для предварительной обработки со временем увеличивается, по мере обработки большего количества металла на основе железа. При этом растворимое железо (Fe+2) из подложки становится нерастворимым железом (Fe+3) вследствие роста концентрации (Fe+2), окисления и последующей реакции с кислородом и водой. Полученная нерастворимая ржавчина, т.е. гидратированный оксид железа (III) (Fe2O3⋅H2O) и/или оксид-гидроксид железа (III) (FeO(OH)) образует хлопья, и осаждение нерастворимых частиц ржавчины затруднено в процессе слабого перемешивания, происходящего при обработке деталей. В результате нерастворимые частицы ржавчины могут прилипать к подложке или осаждаться на ней и могут быть перенесены на последующие стадии обработки (в частности, если отсутствует оборудование для фильтрации), в частности, в расположенную ниже по ходу технологической линии ванну для нанесения покрытия электроосаждением, используемую для осаждения органического покрытия. Такое перекрестное загрязнение может оказывать негативное влияние на характеристики таких последующих электроосажденных покрытий.

В результате обычно применяемая на промышленных предприятиях практика заключается, в качестве предупредительной меры, в периодическом разбавлении ванны предварительной обработки для уменьшения концентрации растворимого железа и в добавлении пополнителя в ванну предварительной обработки, предназначенного для пополнения количества ингредиентов в ванне и восстановления покрывающей способности композиции. В некоторых случаях для осуществления процессов удаления из ванны ржавчины ванну предварительной обработки необходимо выводить из технологического процесса. В качестве альтернативы ванну предварительной обработки необходимо разгружать один раз в две недели и приготавливать свежую ванну. Каждый из этих применяемых методов является дорогостоящим вследствие значительных потерь используемой композиции, обработки отходов и причинения неудобств.

В результате было бы желательно обеспечить улучшенные способы обработки подложки из черного металла и удаления растворимого железа, которые обеспечивают решение по меньшей мере некоторых из указанных выше проблем.

Раскрытие изобретения

В определенных аспектах настоящее изобретение относится к способам нанесения на покрытия подложки из черного металла.

В определенных аспектах способ нанесения покрытия на подложку из черного металла включает: (a) контактирование подложки из черного металла с водной композицией для предварительной обработки, имеющей pH от 4 до 5,5 и содержащей: (a) соединение металла Группы IIIВ и/или IVB; (b) фосфат-ионы; и (c) воду, при этом указанное соединение металла Группы IIIВ и/или IVB присутствует в композиции для предварительной обработки в количестве от 10 до 500 ч/млн (частей на миллион) металла, и массовое соотношение металла Группы IIIВ и/или IVB к фосфат-ионам в композиции для предварительной обработки составляет по меньшей мере 0,8:1; причем указанные фосфат-ионы поддерживаются в ванне с композицией для предварительной обработки в количестве: (i) достаточном для по существу предотвращения образования нерастворимой ржавчины в ванне; (ii) недостаточном, чтобы препятствовать осаждению пленки металла Группы IIIВ и/или IVB с плотностью покрытия по меньшей мере 10 мг/м2 на указанной подложке из черного металла; и (iii) приводящем к массовому соотношению фосфата к ионам трехвалентного железа, составляющему от 1:1 до 1,8:1; и после этого (b) контактирование указанной подложки с композицией покрытия, содержащей пленкообразующую смолу для получения покрытой металлической подложки, которая проявляет антикоррозийные свойства.

В определенных других аспектах способ нанесения покрытия на подложку из черного металла включает: а) контактирование подложки из черного металла с водной композицией для предварительной обработки, имеющей pH от 4 до 5,5 и содержащей: (а) соединение металла Группы IIIВ и/или IVB; (b) фосфат-ионы; и (с) воду, при этом указанное соединение металла Группы ШВ и/или IVB присутствует в композиции для предварительной обработки в количестве от 10 до 500 ч/млн металла, и массовое соотношение металла Группы IIIВ и/или IVB к фосфат-ионам в композиции для предварительной обработки составляет по меньшей мере 0,8:1; причем указанные фосфат-ионы поддерживаются в ванне с композицией для предварительной обработки в количестве: (i) достаточном для по существу предотвращения образования нерастворимой ржавчины в ванне; (ii) недостаточном для того, чтобы препятствовать осаждению пленки металла Группы IIIВ и/или IVB с плотностью покрытия по меньшей мере 10 мг/м на указанной подложке из черного металла; и (iii) приводящем к массовому соотношению фосфата к дополнительному растворимому железу в состоянии трехвалентного железа в интервале от 1,8:1 до 10:1; и затем (b) контактирование указанной подложки с композицией покрытия, содержащей пленкообразующую смолу, для получения покрытой металлической подложки, которая проявляет антикоррозийные свойства.

В определенных других аспектах настоящее изобретение направлено на обеспечение способов удаления железа из ванны предварительной обработки, включающих стадии, которые осуществляют когда ванна предварительной обработки выведена из технологической линии.

В определенных аспектах способы с выведением ванны из технологической линии для удаления железа из ванны предварительной обработки, содержащей композицию для предварительной обработки, содержащую металл Группы IIIВ и/или IVB, включают: (а) снижение величины pH в ванне предварительной обработки на по меньшей мере 0,2; (b) добавление фосфат-ионов в ванну предварительной обработки со стадии (а); и (с) повышение pH ванны предварительной обработки со стадии (b) на по меньшей мере 0,2.

В определенных аспектах способы с выведением ванны из технологического процесса для удаления железа из указанной ванны предварительной обработки, содержащей композицию для предварительной обработки, содержащую металл Группы IIIВ и/или IVB, включают: (а) добавление кислоты в ванну предварительной обработки для уменьшения величины pH композиции предварительной обработки до величины менее 4,0; (b) добавление фосфат-ионов в ванну предварительной обработки со стадии (а); и (с) увеличение pH ванны предварительной обработки со стадии (b) по меньшей мере до от 4,0 до 5,5.

Настоящее изобретение обеспечивает также подложки, обработанные и покрытые указанным образом.

Краткое описание чертежей

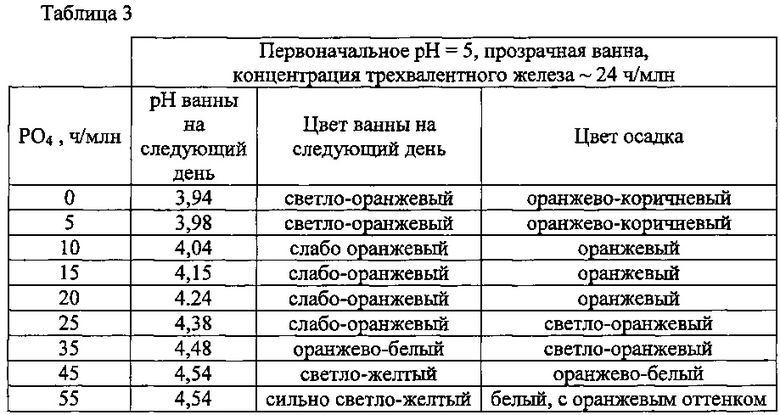

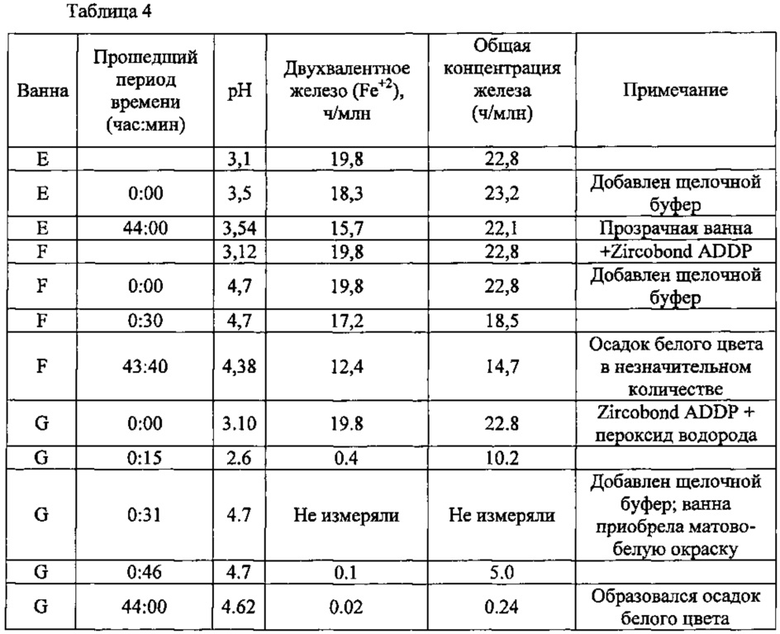

Фиг. 1 и фиг. 2 - графическое представление экспериментальных данных Примера 3.

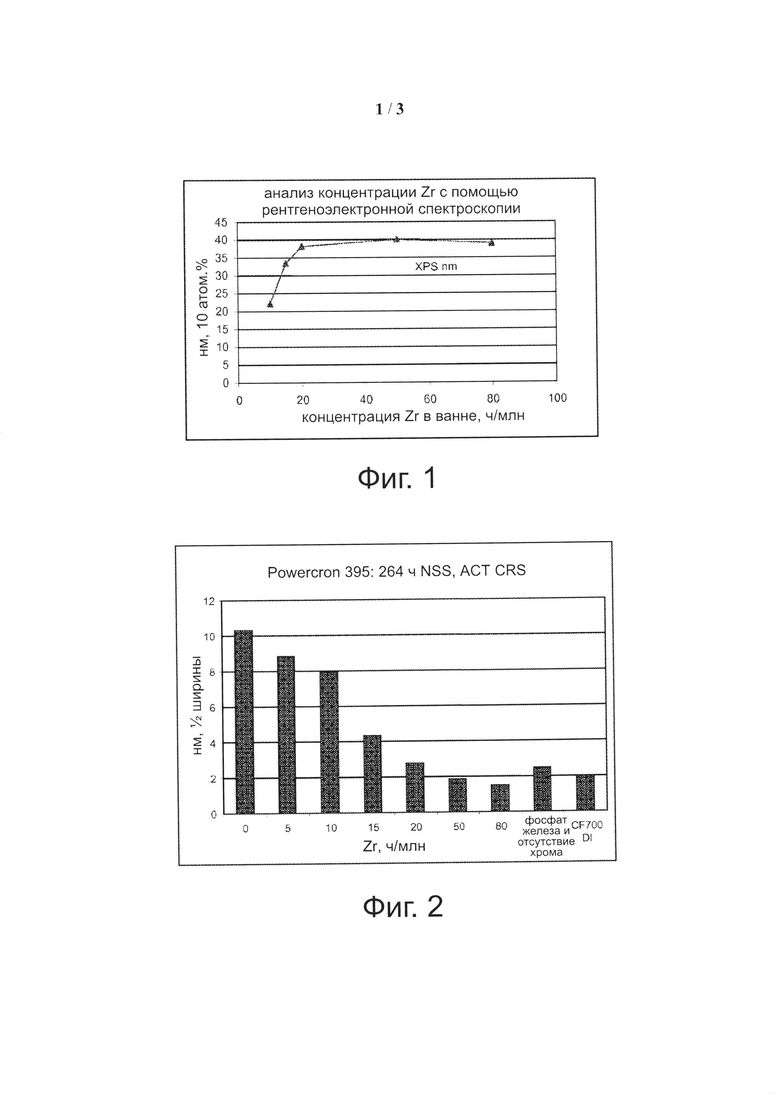

Фиг. 3 - графическое представление экспериментальных данных Примера 4.

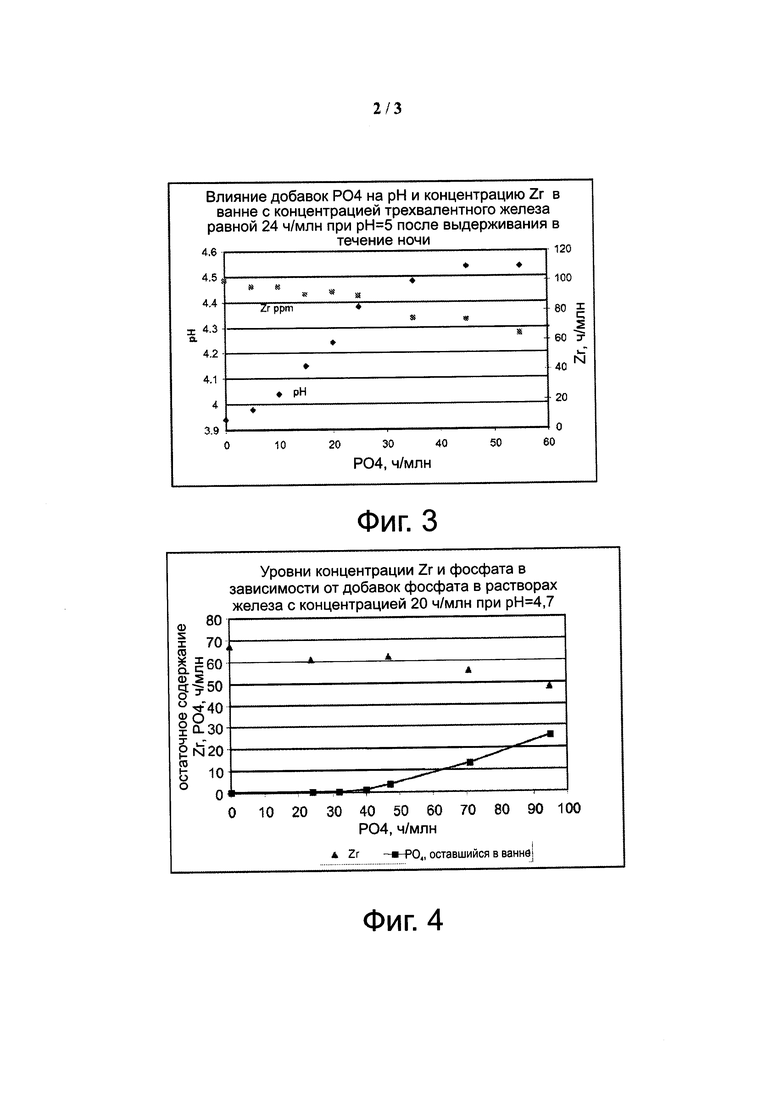

Фиг. 4 - графическое представление экспериментальных данных Примера 5.

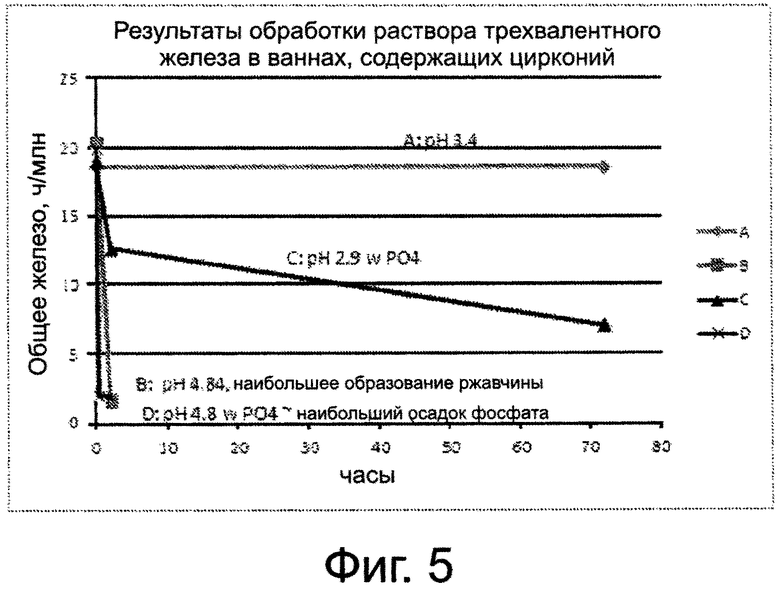

Фиг. 5 - графическое представление экспериментальных данных Примера 6.

Осуществление изобретения

В рамках нижеследующего подробного описания изобретения следует понимать, что изобретение может предусматривать различные альтернативные варианты и последовательности проведения стадий способа, за исключением случаев, когда определенно указано иное. Кроме того, помимо любого из примеров осуществления, или если не оговорено иное, все численные значения, выражающие, например, количества ингредиентов, используемые в описании и пунктах формулы изобретения, следует понимать как изменяемые во всех случаях с использованием термина «приблизительно». Соответственно, за исключением оговоренных и иных, количественные параметры, изложенные в нижеследующем описании и приложенных пунктах формулы, являются приближениями, которые могут изменяться в зависимости от желаемых характеристик, получаемых за счет использования настоящего изобретения.

По меньшей мере и не в качестве ограничения применения доктрины эквивалентов к объему изобретения, каждый численный параметр должен быть по меньшей мере истолкован в свете количества указанных значащих цифр и с помощью обычных методов округления.

Несмотря на то, что численные интервалы и параметры, описывающие границы объема изобретения, являются приближениями, численные величины, приведенные в конкретных примерах, указаны настолько точно, насколько это возможно. Однако любая численная величина безусловно содержит определенные ошибки, заведомо полученные в результате стандартных отклонений, выявленных в соответствующих измерениях в процессе испытаний.

Кроме того, следует понимать, что любой указанный здесь численный интервал предусматривает включение всех подинтервалов. Например, интервал «от 1 до 10» предполагает включение в него всех подинтервалов, находящихся между указанным минимальным значением 1 и указанным максимальным значением 10 (и включающих эти значения), т.е. имеющих минимальное значение равное или большее чем 1 и максимальное значение равное или меньшее чем 10.

В данной заявке использование формы единственного числа включает форму множественного числа, а форма множественного числа охватывает форму единственного числа, если особо не оговорено иное. Кроме того, в данной заявке использование «или» означает «и/или», если особым образом не оговорено иное, даже если «и/или» может быть непосредственно использовано в определенных случаях.

В данной заявке термин «выведен из технологического процесса» означает, что изделие, подлежащее нанесению покрытия с использованием композиции для предварительной обработки, не находится в ванне предварительной обработки, но не означает, что эта ванна обязательно удалена из технологической линии.

В данной заявке термин «общее железо» или «общее Fe» означает общее количество железа в ванне предварительной обработки, включающее, но не ограничивающееся двухвалентным железом (Fe+2) и трехвалентным железом (Fe+3).

В настоящем описании, если особо не оговорено иное, когда указано, что композиция для предварительной обработки «по существу свободна» от конкретного компонента, это означает, что рассматриваемый материал присутствует в композиции, если вообще присутствует, в качестве случайной примеси. Другими словами, такой материал не добавлен к композиции преднамеренно, но может присутствовать в несущественных или незначительных количествах, поскольку был привнесен в виде примеси как часть компонента указанной композиции. Кроме того, когда указано, что композиция для предварительной обработки, «полностью свободна» от конкретного компонента, это означает, что рассматриваемый материал не содержится в композиции вообще.

Как отмечено выше, определенные воплощения настоящего изобретения относятся к способам обработки подложки из черного металла. Подходящие подложки из черного металла для использования в настоящем изобретении включают такие, которые часто используются в конструкции кузовов автомобилей, деталей автомобилей и других изделиях, например металлических деталей, включая крепежные детали, т.е. гайки, болты, винты, шпильки, штифты, зажимы, пальцы и тому подобные. Конкретные примеры подходящих подложек из черного металла включают, но не в качестве ограничения, подложки из холоднокатаной стали, горячекатаной стали, стали с покрытием из металлического цинка, соединений цинка или сплавов на основе цинка, например, из стали с гальваническим цинковым покрытием, стали горячего цинкования, отожженной оцинкованной стали и стали, плакированной цинковым сплавом. Помимо этого, подложка из черного металла, обрабатываемая способами согласно настоящему изобретению, может представлять собой обрезную кромку подложки, уже обработанную иным способом и/или с нанесенным покрытием на остальной части поверхности. Подложка из черного металла, покрытая в соответствии со способами согласно настоящему изобретению, может быть, например, выполнена в виде листа металла или изготовленной детали.

Подложка из черного металла, подлежащая обработке в соответствии со способами согласно настоящему изобретению, может быть предварительно очищена для удаления жировых веществ, грязи и других посторонних веществ. Это в большинстве случаев осуществляют путем использования мягких или сильных щелочных очистителей, таких которые являются коммерчески доступными и обычно используются в процессах предварительной обработки металла. Примеры щелочных очистителей, подходящих для использования в настоящем изобретении, включают Chemkleen™ 163, 177, 61 1L и 490МХ, каждый из которых производится компанией PPG Industries, Inc. После использования таких очистителей и/или до их использования часто осуществляют промывку водой.

Как отмечено выше, определенные воплощения настоящего изобретения относится к способам обработки металлической подложки, которые включают контактирование металлической подложки с композицией для предварительной обработки, содержащей металл Группы IIIВ и/или IVB. Используемый здесь термин «композиция для предварительной обработки» относится к композиции, которая при контактировании с подложкой химически реагирует с поверхностью подложки, химически изменяет эту поверхность и присоединяется к ней с образованием защитного слоя.

Во многих случаях композиция для предварительной обработки содержит носитель, в большинстве случаев водную среду, так что эта композиция может быть в виде раствора или дисперсии соединения металла Группы IIIВ и/или IVB в носителе. В этих воплощениях раствор или дисперсия могут быть приведены в контакт с подложкой с помощью любого из разнообразия известных методов, например, окунания или погружения, напыления, периодического напыления, окунания с последующим напылением, напыления с последующим окунанием, нанесения кистью или нанесения покрытия валиком. В определенных воплощениях раствор или дисперсия при их нанесении на металлическую подложку находится при температуре в интервале от 50 до 150°F (10 до 65°С). Время контактирования часто составляет от 2 секунд до пяти минут, в частности, от 30 секунд до 2 минут.

Используемый здесь термин «металл Группы IIIВ и/или IVB» относится к химическому элементу, находящемуся в Группе IIIB и/или IVB Периодической таблицы химических элементов, приведенной, например, в справочнике Handbook of Chemistry and Physics, 63rd edition (1983).

Где это применимо, может быть использован сам металл. В определенных воплощениях используется соединение металла Группы IIIВ и/или IVB. Используемый здесь термин «соединение металла Группы IIIВ и/или IVB» относится к химическим соединениям, которые содержат по меньшей мере один элемент из Группы IIIВ или Группы IVB Периодической таблицы химических элементов.

В определенных воплощениях соединение металла Группы IIIВ и/или IVB, используемое в композиции для предварительной обработки, может представлять собой соединение циркония, титана, гафния или их смесь. Подходящие соединения циркония включают, но не в качестве ограничения, гексафторциркониевую кислоту, а также ее соли со щелочным металлом или аммонием, карбонат аммония циркония, основный карбонат циркония, нитрат цирконила, карбоксилаты циркония, и гидроксикарбоксилаты циркония, в частности, гидрофторциркониевую кислоту, ацетет циркония, оксалат циркония, гликолят циркония-аммония, лактат циркония-аммония, цитрат циркония-аммония и их смеси. Подходящие соединения титана включают, но не в качестве ограничения, фтортитановую кислоту и ее соли. Подходящие соединения гафния включают, но не в качестве ограничения, нитрат гафния.

В определенных воплощениях соединение металла Группы IIIB и/или IVB присутствует в ванне с композицией для предварительной обработки в количестве, составляющем по меньшей мере 10 ч/млн металла, в частности, по меньшей мере 20 ч/млн металла по меньшей мере 30 ч/млн металла или в некоторых случаях по меньшей мере 50 ч/млн металла (измерено в расчете на элементарный металл). В определенных воплощениях соединение металла Группы IIIB и/или IVB присутствует в ванне с композицией для предварительной обработки в количестве, составляющем не более 500 ч/млн металла, в частности, не более 150 ч/млн металла или в некоторых случаях не более 80 ч/млн металла (измерено в расчете на элементарный металл). Количество металла Группы IIIВ и/или IVB в композиции для предварительной обработки может изменяться в диапазоне любой комбинации перечисленных значений, включающей, в том числе, перечисленные значения.

Как отмечено выше, композиции для предварительной обработки, используемые в определенных воплощениях способов, соответствующих настоящему изобретению, содержат фосфат-ионы. В определенных воплощениях источником фосфат-ионов является фосфорная кислота, в частности, фосфорная кислота с концентрацией 75%, хотя в качестве возможных в настоящем изобретении рассматриваются и другие источники фосфат-ионов, такие, например, как мононатрийфосфат или динатрийфосфат. В определенных воплощениях композиции для предварительной обработки, соответствующие способам настоящего изобретения, по существу свободны от фосфат-ионов.

Как отмечено выше, в определенных воплощениях способов согласно настоящему изобретению фосфат-ионы поддерживаются в ванне с композицией для предварительной обработки в количестве, достаточном, чтобы по существу предотвратить образование нерастворимой ржавчины в ванне. Используемый здесь термин «поддерживается» означает, что количество фосфат-ионов регулируют и, при необходимости, устанавливают таким, чтобы по существу предотвратить образование в ванне нерастворимой ржавчины. Используемая здесь фраза «по существу предотвращает образование нерастворимой ржавчины» означает, что образование в ванне нерастворимой ржавчины, т.е. содержащей, но не в качестве ограничения, гидратированный оксид (Fe2O3⋅nH2O) железа (III) и/или оксид-гидроксид (FeO(OH)) железа (III), предотвращается до такой степени, что появление в ванне оранжевого или красно-коричневого цвета, свидетельствующее об образовании таких соединений, не видно невооруженным глазом.

В определенных воплощениях настоящего изобретения иногда предпочтительно фосфат-ионы поддерживают в ванне в количестве, достаточном для образования комплекса с растворимым железом, вытравленным из поверхности обрабатываемой подложки из черного металла, с образованием фосфата (FePO4) железа (III) в ванне, в результате чего ванна имеет светлый цвет, а не оранжевый или красно-коричневый цвет, обусловленный присутствием ржавчины. Это приводит к образованию нерастворимого осадка, который может быть удален из ванны, используя обычное оборудование для фильтрации. Определенные воплощения настоящего изобретения, следовательно, ограничивают количество имеющегося в ванне трехвалентного железа (Fe+3) (выделенного из подложки из черного металла), которое может стать нерастворимой ржавчиной, которая может осаждаться на подложке и может быть перенесена к последующему технологическому оборудованию, например, к установленным ниже по потоку форсункам, насосам, ваннам для промывки и ваннам, предназначенным для электроосаждения органического покрытия. Как было отмечено выше, такое перекрестное загрязнение может оказывать вредное влияние на характеристики последующих осажденных покрытий.

В определенных воплощениях способов, соответствующих настоящему изобретению, фосфат-ионы, кроме того, поддерживаются в ванне с композицией для предварительной обработки в количестве, недостаточном, чтобы препятствовать осаждению пленки металла Группы IIIВ или IVB, имеющей плотность покрытия (общую массу пленки), составляющую по меньшей мере 10 мг/м2, в частности, по меньшей мере 100 мг/м2 или в некоторых случаях от 100 до 500 мг/м2, на подложке из черного металла. Было обнаружено, что, в частности, при величине pH ванны, используемой в настоящем изобретении, существует неустойчивое равновесие между фосфат-ионами, образующими комплексы с растворимым железом, вытравленным из подложки из черного металла, для образования фосфата железа, что желательно, и образующими комплексы с металлом Группы IIIВ или IVB, находящимся в ванне, что является нежелательным, поскольку это будет препятствовать осаждению достаточной пленки металла Группы IIIB или IVB на подложке из черного металла.

Было обнаружено, что присутствие фосфат-ионов в количестве от 1 до 1,8, в частности, от 1,2 до 1,6 массовых частей на каждую 1 массовую часть ионов трехвалентного железа (Fe+3) в композиции является достаточным для того, чтобы по существу предотвратить образование нерастворимой ржавчины, и в то же время оно недостаточно, чтобы воспрепятствовать осаждению пленки из металла Группы IIIВ или IVB, имеющей плотность покрытия по меньшей мере 10 мг/м2, например по меньшей мере 100 мг/м2, на подложке из черного металла. В результате в определенных воплощениях способов согласно настоящему изобретению фосфат-ионы поддерживаются в ванне на уровне, который приводит к массовому соотношению фосфат-ионов к ионам трехвалентного железа от 1:1 до 1,8:1, в некоторых случаях от 1,2:1 до 1,6:1. Если массовое соотношение фосфат-ионов к ионам трехвалентного железа составляет менее 1:1, то в этом случае может быть слишком мало фосфата в ванне, чтобы по существу предотвратить образование нерастворимой ржавчины в ванне так, как это описано выше. Если массовое соотношение фосфат-ионов к ионам трехвалентного железа составляет более чем 1,8:1, то в этом случае количество фосфат-ионов может быть достаточным, чтобы препятствовать осаждению необходимого количества пленки металла Группы IIIВ или IVB на подложке из черного металла. Указанное соотношение между количествами фосфат-ионов и ионами трехвалентного железа в композиции для предварительной обработки может изменяться в интервале, включающем любые комбинации из указанных выше значений, включая в том числе и сами указанные значения.

Кроме того, в определенных воплощениях способов, соответствующих настоящему изобретению, количество фосфат-ионов поддерживается в ванне на уровне, который приводит к массовому соотношению металла Группы IIIВ и/или IVB к фосфат-ионам в ванне, составляющему по меньшей мере 50:1, некоторых случаях по меньшей мере 25:1, в некоторых случаях по меньшей мере 12,5:1, в некоторых случаях по меньшей мере 3:1, и в некоторых случаях по меньшей мере 2:1. Если массовое соотношение металла Группы IIIВ и/или IVB к фосфат-ионам составляет менее 2:1, то в ванне может находиться слишком большое количество фосфата, которое будет оказывать негативное влияние на способность к осаждению достаточного количества пленки из металла Группы IIIВ или IVB на подложку из черного металла.

Как видно, ввиду того что композиции для предварительной обработки в соответствии с настоящим изобретением содержат в некоторых случаях от 20 до 500 ч/млн металла Группы IIIВ или IVB, в частности, от 30 до 150 ч/млн или в некоторых случаях от 30 до 80 ч/млн металла Группы IIIВ или IVB, в определенных воплощениях способов согласно настоящему изобретению в ванне во многих случаях содержится относительно малое количество фосфат-ионов, поскольку в определенных воплощениях фосфат-ионы поддерживаются в ванне на таком уровне, который приводит к массовому соотношению металла Группы IIIВ и/или IVB к фосфат-ионам в ванне, составляющему по меньшей мере 2:1, некоторых случаях по меньшей мере 3:1. В результате в определенных воплощениях такая ванна содержит фофсфат-ионы в количествах не более 30 ч/млн, в частности, от 10 до 30 ч/млн. При этом было показано, что присутствие небольшого количества фосфат-ионов оказывает сильное воздействие на продолжительность нормальной эксплуатации ванны за счет предотвращения образования нерастворимой ржавчины в ванне предварительной обработки в течение периода времени продолжительностью до месяцев и годов в определенных воплощениях, в частности, за счет удаления железа из ванны предварительной обработки.

Как описано выше, при обработке подложки из черного металла с использованием композиции для предварительной обработки на основе соединения металла Группы IIIВ и/или IVB концентрация трехвалентного железа (Fe+3) в ванне с композицией предварительной обработки увеличивается со временем, по мере обработки все большего количества металла на основе железа. В результате такая ванна накапливает нерастворимую ржавчину, которая может осаждаться на обрабатываемую подложку и может, таким образом, переноситься на последующие технологические стадии. Чтобы избежать этого, такую ванну необходимо часто периодически заменять, в некоторых случаях - один раз в неделю. Однако неожиданно было обнаружено, что присутствие вышеуказанных небольших количеств фосфата может предотвращать образование нерастворимой ржавчины, не препятствуя при этом образованию необходимой пленки металла Группы IIIВ и/или IVB так, что ванна может функционировать без замены в течение нескольких месяцев, возможно в течение неопределенно долгого времени. То, что такое малое количество фосфата может продлить срок эксплуатации ванны в значительной степени, было удивительным и неожиданным. Кроме того, присутствие фосфат-ионов в таких малых количествах приводит к образованию минимального количества твердого осадка, что в большей степени компенсируется предотвращением образования нерастворимой ржавчины. В результате проблемы удаления и утилизации отходов производственного процесса не являются важным вопросом, требующим разрешения.

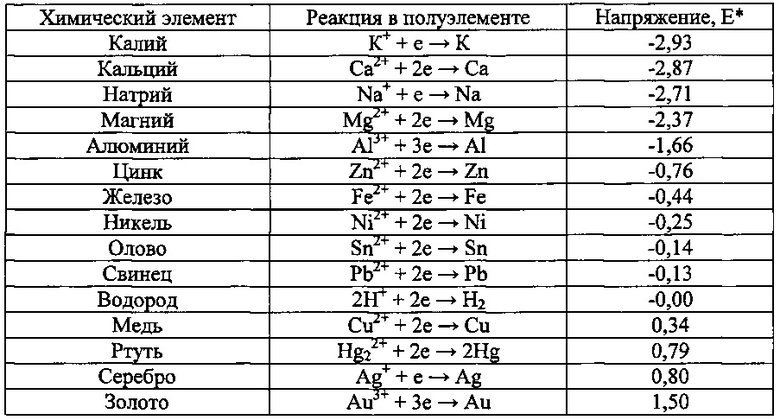

В определенных воплощениях композиция для предварительной обработки дополнительно содержит электроположительный металл. Используемый здесь термин «электроположительный металл» относится к металлам, которые являются более электроположительными по сравнению с металлом подложки. Это означает, что для целей настоящего изобретения термин «электроположительный металл» охватывает металлы, которые менее легко окисляются, чем металл металлической подложки, подлежащей обработке. Специалисту в данной области техники будет понятно, что склонность металла к окислению называется окислительным потенциалом, выраженным в вольтах и измеряемым по отношению к стандартному водородному электроду, который условно соотнесен с окислительным потенциалом равным нулю. Окислительный потенциал для различных элементов приведен в таблице ниже. Элемент менее легко окисляется по сравнению с другим элементом, если он в приведенной ниже таблице имеет величину потенциала Е*, которая больше, чем у элемента, с которым он сравнивается.

Таким образом, понятно, что если металлическая подложка содержит черный металл, как в случае настоящего изобретения, подходящие электроположительные металлы для использования в композиции предварительной обработки, включают, например, никель, олово, медь, серебро и золото, а также их смеси.

В определенных воплощениях источником электроположительного металла в композиции для предварительной обработки является водорастворимая соль металла. В определенных воплощениях настоящего изобретения водорастворимая соль металла представляет собой водорастворимое соединение меди. Конкретные примеры водорастворимых соединений меди, подходящих для использования в настоящем изобретении, включают, но не в качестве ограничения, цианид меди, цианид меди-калия, сульфат меди, нитрат меди, пирофосфат меди, тиоцианат меди, тетрагидрат двунатриевой соли этилендиаминтетраацетата меди, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лаурилсаркозинат меди, формиат меди, ацетат меди, пропионат меди, бутират меди, лактат меди, оксалат меди, фитат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеат меди, бензоат меди, салицилат меди, аспартат меди, глутамат меди, фумарат меди, глицерофосфат меди, натриево-медный хлорфиллин, фторосиликат меди, фтороборат меди и йодат меди, а также медные соли карбоновых кислот в гомологических рядах от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в рядах от щавелевой кислоты до суберовой кислоты и медные соли гидроксикарбоновых кислот, включая гликолевую, молочную, винную, яблочную и лимонную кислоты.

Когда ионы меди, поступающие из указанных выше водорастворимых соединений меди, осаждаются как примеси в виде сульфата меди, оксида меди и т.д., может оказаться предпочтительным добавлять комплексообразующий агент, подавляющий осаждение ионов меди и, таким образом, стабилизирующий их в виде медного комплекса в растворе.

В некоторых вариантах воплощения соединение меди добавляют в виде комплексной соли меди, такой как K3Cu(CN)4 или Cu-EDTA (этилендиаминтетрауксусная кислота), которая может сама по себе стабильно присутствовать в композиции для предварительной обработки. Также представляется возможным формировать комплекс меди, который может стабильно присутствовать в композиции для предварительной обработки за счет комбинации комплексообразующего агента с соединением, которое само по себе является труднорастворимым. Примеры такого формирования включают комплексное соединение цианида меди, образованное комбинацией CuCN и KCN или комбинацией CuSCN и KSCN или KCN, и комплексное соединение Cu-EDTA, образованное комбинацией CuSO4 и EDTA⋅2Na.

В качестве комплексообразующего агента может быть использовано соединение, которое может образовать с ионами меди комплексное соединение; примеры этого включают полифосфаты, в частности, триполифосфат натрия и гексаметафосфорную кислоту; аминокарбоновые кислоты, такие как этилендиаминтетрауксусная кислота, гадроксиэтилэтилендиаминтриуксусная кислота, и нитрилотриуксусная кислота; гидроксикарбоновые кислоты, такие как винная кислота, лимонная кислота, глюконовая кислота и соли указанных кислот; аминоспирты, такие как триэтаноламин; соединения серы, в частности, тиогликолевая кислота и тиомочевина, и фосфоновые кислоты, такие как нитрилотриметиленфосфоновая кислота, этилендиаминтетраметиленфосфоновая кислота и гидроксиэтилидендифосфоновая кислота.

В определенных воплощениях электроположительный металл, в частности, медь включают в композиции для предварительной обработки в количестве, составляющем по меньшей мере 1 ч/млн, в частности по меньшей мере 5 ч/млн или в некоторых случаях по меньшей мере 10 ч/млн общего количества металла (измерено в расчете на элементарный металл). В определенных воплощениях электроположительный металл включают в такие композиции для предварительной обработки в количестве, составляющем не более 500 ч/млн, в частности, не более 100 ч/млн или в некоторых случаях не более 50 ч/млн общего количества металла (измерено в расчете на элементарный металл). При этом количество электроположительного металла в композиции для предварительной обработки может находиться в интервале, включающем любую комбинацию указанных выше значений, в том числе и сами указанные значения.

Как отмечено выше, рабочие величины pH композиции для предварительной обработки, используемой в способах, соответствующих настоящему изобретению, находятся в интервале от 4,0 до 5,5, в некоторых случаях от 4,0 до 5,0, от 4,5 до 5,5 или еще в других случаях от 4,5 до 5,0. Величину pH композиции для предварительной обработки можно, при необходимости, регулировать, используя, например, любую кислоту или основание.

В дополнение к перечисленным выше компонентам композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, могут содержать ряд дополнительных используемых по усмотрению компонентов. Например, в определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат полигидроксифункциональное циклическое соединение, такое как описано в патентном документе US 6805756, от колонки 3, строка 9 до колонки 4, строка 32 (цитируемая часть указанного документа включена в настоящее описание посредством ссылки). Вместе с тем, в других воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, по существу свободны или в некоторых случаях полностью свободны от любого такого полигидроксифункционального циклического соединения.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат ускоритель-окислитель, такой как описан в патентном документе US 6805756, от колонки 4, строка 52 до колонки 5, строка 13 и в патентном документе US 6193815, от колонки 4, строка 62 до колонки 5, строка 39 (цитируемые части указанных документов включены в настоящее описания посредством ссылки). В других воплощениях, наоборот, композиции для предварительной обработки по существу свободны или в некоторых случаях полностью свободны от любого такого ускорителя-окислителя.

В определенных воплощениях композиция для предварительной обработки содержит пленкообразующую смолу, такую как, например, продукт реакции алканоламина и эпоксифункционального материала, содержащего по меньшей мере две эпоксидные группы, такого как описан в патентном документе US 5653823; смола, содержащая сложную бета гидроксиэфирную, имидную или сульфидную функциональность, введенную путем использования диметилолпропионовой кислоты, фталимида, или меркаптоглицерина в качестве дополнительного реагента при получении указанной смолы; продукт реакции диглицидилового эфира бисфенола А (поставляется на рынок компанией Shell Chemical Company под наименованием EPON 880), диметилолпропионовой кислоты и диэтаноламина в мольном отношении 0,6 к 5,0:0,05 до 5,5:1; водорастворимые и диспергируемые в воде полиакриловые кислоты, описанные в патентных документах US 3912548 и US 5328525; фенолформальдегидные смолы, описанные в патентном документе US 5662746; водорастворимые полиамиды, такие как описаны в международной заявке WO 95/33869; сополимеры малеиновой или акриловой кислоты с аллиловым эфиром, описанные в заявке на патент Канады №2087352; и водорастворимые и диспергируемые в воде смолы, включающие эпоксидные смолы, аминопласты, фенолформальдегидные смолы, таннины и поливинилфенолы, описанные в патентном документе US 5449415. В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от любой органической пленкообразующей смолы, например, одной или более из числа указанных выше смол.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат фторид-ион, такой как описан в патентном документе US 6805756, колонка 7, строки 7-23 (цитируемая часть указанного документа включена в настоящее описания посредством ссылки). В определенных воплощениях фторид-ион вводят в композицию посредством соединения металла Группы IIIВ и/или IVB. В определенных воплощениях композиции для предварительной обработки свободны или, в некоторых случаях, полностью свободны от любого фторид-иона, введенного в указанную композицию для предварительной обработки из источника, иного чем соединение металла Группы IIIВ и/или IVB.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат полисахарид, такой как описан в патентном документе US 6805756, колонка 6, строки 53-64 (цитируемая часть указанного документа включена в настоящее описания посредством ссылки) и в международной заявке WO 2005/001158, стр. 3, строки 17-23. В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от любого такого полисахарида.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат фосфатный сложный эфир, водорастворимый эфир полиэтиленгликоля и жирной кислоты, и/или азотную кислоту, описанные в патентном документе US 5139586, колонка 5, строки 31-63 (цитируемая часть указанного документа включена в настоящее описание посредством ссылки). В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от фосфатного сложного эфира, водорастворимого эфира полиэтиленгликоля и жирной кислоты и/или азотной кислоты.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат ионы ванадия и/или церия, такие как описаны в патентном документе US 4992115, от колонки 2, строка 47 до колонки 3, строка 29 (цитируемая часть указанного документа включена в настоящее описания посредством ссылки), и в заявке на патент США №2007/0068602. В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от ионов ванадия и/или церия.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат фосфорную кислоту, гипофосфорную кислоту и/или их соли, такие как описаны в патентном документе US 5728233, колонка 4, строки 24-37 (цитируемая часть указанного документа включена в настоящее описания посредством ссылки). В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от фосфорной кислоты, гипофосфорной кислоты и/или их солей.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат металл Группы IIA, такой как описан в патентном документе US 5380374, колонка 3, строки 25-33 и/или металл Группы IA, такой как описан в патентном документе US 5441580, от колонки 2, строка 66 до колонки 3, строка 4 (цитируемые части указанных патентных документов включены в настоящее описания посредством ссылки). В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от любого металла Группы IIА и/или металла Группы IA.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат соединение молибдена, такое как описано в заявке на патент Великобритании GB 2259920 А. В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от соединения молибдена.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат один или более ионов металлов, выбранных из группы, включающей скандий, иттрий, лантан, празеодимий, неодимий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, так, как это описано в патентном документе US 5104577, от колонки 2, строка 60 до колонки 3, строка 26 (цитируемая часть указанного документа включена в настоящее описания посредством ссылки). В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от любых ионов металлов, выбранных из группы, включающей скандий, иттрий, лантан, празеодимий, неодимий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций.

Композиция для предварительной обработки может, по усмотрению, содержать другие материалы, такие как неионогенное поверхностно-активное вещество и вспомогательные добавки, обычно используемые в уровне техники при предварительной обработке. В водной среде могут присутствовать диспергируемые в воде органические растворители, например, спирты, содержащие вплоть до 8 атомов углерода, такие как метанол, изопропанол, и тому подобное, или гликольэфиры, например, моноалкиловые эфиры этиленгликоля, диэтиленгликоля или пропиленгликоля, и тому подобное.

Диспергируемые в воде органические растворители, если они присутствуют в композиции, обычно используются в количествах вплоть до приблизительно 10 об. %, исходя из общего объема водной среды.

Другие используемые по усмотрению материалы включают поверхностно-активные вещества, которые функционируют в качестве противовспенивающей добавки или смачивающей добавки для подложки.

В определенных воплощениях композиции для предварительной обработки, кроме того, содержат наполнитель, например, кремнийсодержащий наполнитель. Не ограничивающие изобретение примеры подходящих наполнителей включают оксид кремния, слюду, монтмориллонит, каолинит, асбест, тальк, диатомит, вермикулит, природные и синтетические цеолиты, цемент, силикат кальция, силикат алюминия, алюмосиликат натрия, полисиликат алюминия, алюмосиликагели и стеклянные частицы. Кроме того, в дополнение к кремнийсодержащим наполнителям могут быть также использованы другие мелкодисперсные, по существу, нерастворимые в воде наполнители. Примеры таких используемых при необходимости наполнителей включают углеродную сажу, уголь, графит, оксид титана, оксид железа, оксид меди, оксид цинка, оксид сурьмы, диоксид циркония, оксид магния, оксид алюминия, дисульфид молибдена, сульфид цинка, сульфат бария, сульфат стронция, карбонат кальция и карбонат магния. В других воплощениях, напротив, композиции для предварительной обработки по существу свободны или, в некоторых случаях, полностью свободны от любого такого наполнителя.

В определенных воплощениях композиция для предварительной обработки по существу свободна или, в некоторых случаях, полностью свободна от хромата и/или фосфата тяжелого металла, такого как фосфат цинка. Используемый здесь термин «по существу свободен», когда он используется, указывая на отсутствие хромата и/или фосфата тяжелого металла в композиции для предварительной обработки, означает, что эти вещества не присутствуют в композиции до такой степени, что вызывают загрязнение окружающей среды. Используемый здесь термин «полностью свободен», когда он используется, указывая на отсутствие хромата и/или фосфата тяжелого металла, означает, что хромат и/или фосфат тяжелого металла вообще отсутствует в композиции.

Понятно, что в определенных воплощениях композиция для предварительной обработки, используемая в способах согласно настоящему изобретению, состоит из, или в некоторых случаях состоит из: (а) соединения металла Группы IIIВ и/или IVB, например, соединения циркония; (b) источника фосфат-ионов, например, фосфорной кислоты; и (с) воды. В определенных других воплощениях композиция для предварительной обработки, используемая в способах согласно настоящему изобретению, по существу состоит из, или в некоторых случаях состоит из: (а) соединения металла Группы IIIВ и/или IVB, например, соединения циркония; и (с) воды. В определенных воплощениях такая композиция для предварительной обработки содержит фторид-ионы, введенные в композицию для предварительной обработки посредством соединения металла Группы IIIВ и/или IVB. Используемое здесь выражение «по существу состоит из» означает, что данная композиция не содержит каких-либо других компонентов, которые могли бы оказывать существенное влияние на основную и новую характеристику (характеристики) изобретения. В контексте настоящего изобретения это означает, что композиция для предварительной обработки не содержит каких-либо компонентов, которые могли бы оказывать существенное влияние на способность композиции с успехом быть использованной в способах согласно настоящему изобретению.

В определенных воплощениях плотность пленки (общая масса пленки), образованной из осажденной композиции покрытия предварительной обработки составляет по меньшей мере 10 мг/м2, в частности, от 100 до 500 мг/м2, или в некоторых случаях по меньшей мере 50 мг/м2. Толщина покрытия, осажденного в процессе предварительной обработки, может изменяться, но обычно покрытие очень тонкое, и зачастую имеет толщину менее чем 1 микрон, в некоторых случаях толщина покрытия находится в интервале от 1 до 500 нанометров, и еще в других случаях в интервале от 10 до 300 нанометров, например, от 20 до 100 нанометров.

В определенных воплощениях способ с выводом ванны из технологического процесса используют для удаления растворимого железа из ванны для предварительной обработки так, что эта ванна предварительной обработки при завершении способа с выводом из технологического процесса, по существу свободна от железа, тем самым по существу предотвращается образование нерастворимой ржавчины в функционирующей ванне с композицией для предварительной обработки. Используемый здесь термин «по существу свободный» при использовании в отношении железа в рабочей ванне с композицией для предварительной обработки, означает, что общее количество железа присутствует в количестве менее чем 10 ч/млн.

Как было указано выше, в определенных воплощениях ванна с композицией для предварительной обработки по существу свободна от фосфат-ионов, при ее функционировании в композиции системы для предварительной обработки, в которой присутствие фосфата в ванне для предварительной обработки может оказывать негативное влияние на осаждение на подложке композиции предварительной обработки. В таких воплощениях способ удаления железа из ванны предварительной обработки, осуществляемый с выведением ванны из технологического процесса, может быть в особенности подходящим для таких систем предварительной обработки, которые по существу свободны от фосфат-ионов, в качестве способа по существу предотвращающего образование нерастворимой ржавчины в ванне предварительной обработки. Кроме того, как указано выше, в определенных других воплощениях ванна с композицией для предварительной обработки содержит фосфат-ионы в качестве способа, который по существу предотвращает образование нерастворимой ржавчины в ванне предварительной обработки. В таких воплощениях способ удаления железа из ванны предварительной обработки, осуществляемый с выведением ванны из технологического процесса, может быть в особенности подходящим в качестве дополнительного или вспомогательного способа, по существу предотвращающего образование нерастворимой ржавчины в ванне предварительной обработки.

В соответствии с изложенным выше в определенных воплощениях рабочая величина pH композиции в ванне для предварительной обработки составляет более 4,0, в частности, находится в интервале от 4,2 до 5,5, предпочтительно от 4,5 до 5,0 и наиболее предпочтительно составляет 4,8. В определенных воплощениях первая стадия способа удаления железа из ванны предварительной обработки, осуществляемого с выведением ванны из технологического процесса, включает уменьшение величины pH в ванне предварительной обработки на по меньшей мере 0,2, например, на по меньшей мере 0,5 или на по меньшей мере 1,0, так что pH ванны предварительной обработки уменьшается до величины в интервале от 1,0 до 3,8 и предпочтительно от 2,5 до 3,3. В определенных воплощениях pH ванны предварительной обработки уменьшают путем добавления в ванну предварительной обработки кислоты, включая в качестве не ограничивающих примеров кислоту, содержащую фтор и металл Группы IVB, например, гексафторциркониевую кислоту и гексафтортитановую кислоту, фосфорную кислоту, серную кислоту, сульфаминовую кислоту, азотную кислоту и их смеси.

В определенных воплощениях способа удаления железа из ванны предварительной обработки, осуществляемого с выведением ванны из технологического процесса, первая стадия уменьшения величины pH в ванне предварительной обработки осуществляется путем добавления кислоты в ванну предварительной обработки, в количестве, достаточном для снижения pH указанным выше образом.

В определенных воплощениях способа удаления железа из ванны предварительной обработки, осуществляемого с выведением ванны из технологического процесса, вторая стадия включает добавление в ванну предварительной обработки фосфат-ионов. В определенных воплощениях источниками фосфат-инов могут быть ортофосфаты щелочного металла или аммония, присутствующие в виде соединения моногидро- типа или дигидро- типа, включая в качестве примеров мононатрийфосфат, динатрийфосфат и их смеси. В конкретных случаях в качестве источника фосфат-ионов используют Zircobond Additive Р, раствор мононатрийфосфата, поставляемый на рынок компанией PPG Industries, Inc., Euclid, Ohio.

В определенных воплощениях способа удаления железа из ванны предварительной обработки, осуществляемого с выведением ванны из технологического процесса, третья стадия включает добавление в ванну предварительной обработки окисляющего агента. В таких воплощениях окисляющий агент представляет собой пероксидное соединение, воздух, нитрит натрия, бромат натрия и их смеси. В предпочтительном воплощении пероксидное соединение представляет собой пероксид водорода.

В определенных воплощениях способа удаления железа из ванны предварительной обработки, осуществляемого с выведением ванны из технологического процесса, источник фосфат-ионов и окисляющий агент добавляют каждый в количествах, которые являются достаточными для того, чтобы ванна для предварительной обработки была по существу свободна от железа.

В определенных воплощениях способа удаления железа из ванны предварительной обработки, осуществляемого с выведением ванны из технологического процесса, четвертая стадия способа включает увеличение величины pH в ванне предварительной обработки на по меньшей мере 0,2. В воплощениях pH увеличивают до величины более 4,0, например, в интервале от 4,2 до 4,5, от 4,5 до 5,0 и 4,8. В определенных воплощениях pH увеличивают путем добавления в ванну предварительной обработки достаточного количества соединения щелочного металла, включая в качестве не ограничивающих примеров каустическую соду, гидроокись калия и гидроксид натрия. В воплощениях в качестве соединения щелочного металла может быть использован слабощелочной буфер Chemfil Buffer, коммерчески поставляемый компанией PPG Industries, Inc., Euclid, Ohio, в количестве достаточном для достижения желаемой рабочей величины pH.

В определенных воплощениях способа, соответствующего настоящему изобретению, осуществляемого с выведением ванны из технологического процесса, фосфат-ионы добавляют в ванну предварительной обработки в количестве, достаточном для образования комплекса с растворимым железом, вытравленным из поверхности обрабатываемой подложки из черного металла, с образованием в ванне фосфата (FePO4) железа (III), в результате чего ванна приобретает светлый цвет, а не оранжевый или красно-коричневый цвет, обусловленный присутствием ржавчины. Образование указанного фосфата приводит к образованию осадка, который может быть удален из ванны, используя обычное фильтрационное оборудование. В определенных воплощениях способа, осуществляемого с выведением ванны из технологического процесса, пятая стадия включает фильтрование ванны предварительной обработки с использованием такого обычного фильтрационного оборудования для удаления твердого вещества из ванны предварительной обработки, т.е. фосфата железа, оксидов железа, гидроксидов железа или любого другого нерастворимого осадка, который образуется в ванне для предварительной обработки. В определенных воплощениях стадия фильтрации может быть проведена непосредственно после увеличения pH ванны предварительной обработки на по меньшей мере 0,2. В определенных других воплощениях стадия фильтрации может быть проведена непосредственно по окончании периода равновесного состояния, в течение которого этот нерастворимый осадок осаждается на дно ванны предварительной обработки, например, в течение от 1 до 10 часов после повышения величины pH в ванне предварительной обработки.

Таким образом, способ, соответствующий настоящему изобретению, осуществляемый с выведением ванны из технологического процесса, обеспечивает удаление растворимого железа в ванне (из подложки из черного металла), которое может быть превращено в нерастворимую ржавчину, которая может осаждаться на подложку и может быть перемещена в последующее технологическое оборудование, такое как расположенные ниже по ходу технологического процесса распылительные форсунки, насосы, ванны для промывания, и ванны, предназначенные для электроосаждения органического покрытия. Как было указано выше, такое перекрестное загрязнение может оказывать негативное влияние на свойства последующих осажденных покрытий. Однако неожиданно было обнаружено, что снижение в ванне предварительной обработки величины pH ниже рабочей величины pH и последующее добавление вышеупомянутых небольших количеств фосфата и по усмотрению окислителя, может по существу удалять содержащееся в ванне железо, предотвращая тем самым образование нерастворимой ржавчины в ванне предварительной обработки, не препятствуя при этом образованию необходимого качества пленки металла Группы IIIB и/или IVB после повышения pH до рабочих уровней так, что ванна может функционировать в течение нескольких месяцев, возможно в течение неопределенно продолжительного периода времени, без замены. Обнаруженная возможность увеличения продолжительности срока функционирования ванны в такой значительной степени за счет проведения указанных стадий способа, была удивительной и неожиданной.

После контактирования с раствором для предварительной обработки подложка может быть промыта водой и высушена.

В определенных воплощениях способа, соответствующего настоящему изобретению, после контактирования подложки с композицией для предварительной обработки, она затем контактирует с композицией покрытия, содержащей пленкообразующую смолу. Любой подходящий способ может быть использован для обеспечения контакта подложки с такой композицией покрытия, включая, например, нанесение кистью, окунание, нанесение покрытия обливом, напыление и тому подобный способ. Однако в определенных воплощениях, описанных более подробно ниже, такое контактирование включает стадию нанесения покрытия электроосаждением, на которой электроосаждаемая композиция осаждается на металлическую подложку посредством электроосаждения.

Используемый здесь термин «пленкообразующая смола» относится к смолам, которые могут образовать самоподдерживающуюся непрерывную пленку по меньшей мере на горизонтальной поверхности подложки после удаления любых разбавителей или носителей, присутствующих в композиции, или после отверждения при окружающей или повышенной температуре. Обычные пленкообразующие смолы, которые могут быть использованы, включают, без ограничения, такие, которые обычно используются в композициях для покрытия комплектующих частей (OEM) автомобилей, композициях для ремонтных работ для автомобилей, композициях для промышленного покрытия, в композициях архитектурных покрытий, композициях для покрытия рулонного проката, композициях для аэрокосмического покрытия, наряду с другими.

В определенных воплощениях композиция покрытия содержит термоотверждаемую пленкообразующую смолу. Используемый здесь термин «термоотверждаемая» относится к смолам, которые подвергаются необратимому «отверждению» при затвердевании или сшивке, при которых полимерные цепи полимерных компонентов соединяются вместе ковалентными связями. Это свойство обычно связано с реакцией сшивки компонентов композиции, часто инициированной подводом теплоты или излучением. Реакции отверждения или сшивки могут быть проведены в условиях окружающей среды. После отверждения или сшивки термоотвердаемая смола не будет плавиться при подводе теплоты и будет нерастворимой в растворителях. В других воплощениях композиция покрытия содержит термопластичную пленкообразующую смолу. Используемый здесь термин «термопластичная» относится к смолам, включающим полимерные компоненты, которые не соединены ковалентными связями и в силу этого при нагревании могут становиться жидкотекучими и являются растворимыми в растворителях.

Как отмечено выше, в определенных воплощениях подложка контактирует с композицией покрытия, содержащей пленкообразующую смолу, на стадии нанесения покрытия электроосаждением, на которой электроосаждаемую композицию осаждают на металлическую подложку путем электроосаждения. В процессе электроосаждения обрабатываемая металлическую подложку, служащую электродом, и электропроводящий противоэлектрод размещают в контакте с ионной электроосаждаемой композицией. При прохождении электрического тока между указанным электродом и противоэлектродом при их нахождении в контакте с электроосаждаемой композицией, плотно прилегающая пленка электроосаждаемой композиции будет по существу непрерывно осаждаться на металлической подложке.

Нанесение покрытия методом электроосаждения обычно осуществляют при постоянном напряжении в интервале от 1 вольта до нескольких тысяч вольт, обычно от 50 до 500 вольт. Плотность тока обычно находится в интервале от 1,0 до 15 ампер на квадратный фут (от 10 до 161,5 ампер на квадратный метр) и имеет тенденцию к быстрому уменьшению в ходе процесса электроосаждения, что указывает на образование непрерывной самоизолирующей пленки.

Электроосаждаемая композиция, используемая в определенных воплощениях настоящего изобретения, во многих случаях содержит смолистую фазу, диспергированную в водной среде, при этом указанная смолистая фаза содержит: (а) ионную электроосаждаемую смолу, содержащую группы с активным водородом, (b) отвергающий агент, содержащий функциональные группы, реагирующие с группами из (а), содержащими активный водород

В определенных воплощениях электроосаждаемые композиции, используемые в определенных воплощениях настоящего изобретения, содержат, в качестве основного пленкообразующего полимера, содержащую активный водород, ионную, зачастую катионную, электроосаждаемую смолу. Широкое разнообразие электроосаждаемых пленкообразующих смол известно и может быть использовано в настоящем изобретении, при условии, что указанные полимеры являются «диспергируемыми в воде», т.е. выполненными с возможностью быть растворенными, диспергированными или эмульгированными в воде. Полимер, диспергируемый в воде, является ионным по своей природе, т.е. этот полимер будет содержать анионные функциональные группы для придания отрицательного заряда или, что часто предпочтительно, катионные функциональные группы для придания положительного заряда.

Примерами пленкообразующих смол, подходящих для использования в анионных электроосаждаемых композициях, являются солюбилизированные в основании полимеры, содержащие карбоксильную кислоту, такие как продукт реакции или аддукт быстровысыхающего масла или быстровысыхающий эфир сложной жирной кислоты с двухосновной карбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любых дополнительных ненасыщенных модифицирующих веществ, которые дополнительно прореагировали с многоатомным спиртом. Кроме того, подходящими являются по меньшей мере частично нейтрализованные интерполимеры гидроксиалкилэфиров ненасыщенных карбоновых кислот, ненасыщенной карбоновой кислоты и по меньшей мере одного другого этиленненасыщенного мономера. Еще одна подходящая электроосаждаемая пленкообразующая смола содержит алкид-аминопластовое связующее, т.е. связующее, содержащее алкидную смолу и амин-альдегидную смолу. Еще одна композиция анионной электроосаждаемой смолы содержит смесь эфиров смолистого многоатомного спирта, как это описано в патентном документе US 3749657, от колонки 9, строки 1-75, до колонки 10, строки 1-13 (цитируемая часть указанного документа включена в данное описание в качестве ссылки). Могут быть также использованы другие полимеры с кислыми функциональными группами, такие как фосфатированный полиэпоксид или фосфатированные полиакрилаты, которые известны специалистам в данной области техники.

Как отмечено выше, часто желательно, чтобы ионная электроосаждаемая смола (а), содержащая активный водород, была катионной и способной к осаждению на катод. Примеры таких катионных пленкообразующих смол включают смолы, содержащие группы соли амина, такие как солюбилизированные в кислоте продукты реакции полиэпоксидов и первичных или вторичных аминов, описанные в патентных документах US 3663389; US 3984299; US 3947338 и US 3947339. Часто эти смолы, содержащие группы соли амина, используют в комбинации с агентом отверждения, содержащим блокированный изоцианат. Изоцианат может быть блокированным полностью, как описано в патентном документе US 3984299, или же изоцианат может быть блокирован частично и может реагировать с основной цепью смолы, как это описано в документе US 3947338. Кроме того, в качестве пленкообразующей смолы могут быть использованы однокомпонентные композиции, описанные в документах US 4134866 и DE-OS 2707405. Помимо аминоэпоксидных продуктов реакции, пленкообразующие смолы могут быть выбраны из катионных акриловых смол, таких как описанные в патентных документах US 3455806 и US 3928157.

Помимо смол, содержащих группу аминовой соли, могут быть также использованы смолы, содержащие группу четвертичной аммониевой соли, например, из числа образованных в результате реакции органического полиэпоксида с солью третичного амина, как это описано в патентных документах US 3962165, US 3975346 и US 4001101. Примерами других катионных смол являются смолы, содержащие группу соли третичного сульфония, и смолы, содержащие группу соли четвертичного фосфония, такие как описаны в документах US 3793278 и US 3984922, соответственно. Кроме того, могут быть использованы пленкообразующие смолы, которые отверждаются посредством переэтерификации, описанные, например, в заявке на европейский патент №12463. Помимо этого, могут быть использованы катионные композиции, приготовленные из оснований Манниха, таких как описаны в патентном документе US 4134932.

В определенных воплощениях смолы, присутствующие в электроосаждаемых композициях, представляют собой положительно заряженные смолы, которые содержат группы первичных и/или вторичных аминов, такие как описаны в патентных документах US 3663389; US 3947339 и US 4116900. В документе US 3947339 поликетиминовое производное полиамина, такого как диэтилентриамин или триэтилентетраамин, реагирует с полиэпоксидом. Когда продукт реакции нейтрализуется кислотой и диспергируется в воде, образуются группы свободного первичного амина. Кроме того, эквивалентные продукты образуются при химическом реагировании полиэпоксида с избытком полиаминов, таких как диэтилентриамин или триэтилентетраамин, и избыток полиаминов отпаривается под вакуумом от реакционной смеси, как это описано в патентных документах US 3663389 и US 4116900.

В определенных воплощениях ионная электроосаждаемая смола, содержащая активный водород, присутствует в композиции в количестве от 1 до 60 мас. %, например, от 5 до 25 мас. %, исходя из массы ванны для нанесения покрытия электроосаждением.

Как было отмечено, смолистая фаза электроосаждаемой композиции часто дополнительно содержит отверждающий агент, способный реагировать с группами активного водорода ионной электроосаждаемой смолы. Например, отверждающие агенты, содержащие как блокированный органический полиизоцианит, так и аминопласт, являются подходящими для использования в настоящем изобретении, хотя блокированные изоцианиты во многих случаях предпочтительны для катодного электроосаждения.

Аминопласты, которые часто являются предпочтительными отверждающими агентами для анионного электроосаждения, представляют собой продукты конденсации аминов или амидов с альдегидами. Примерами подходящих аминов или амидов являются меламин, бензогуанамин, мочевина и подобные химические соединения. Обычно используемым альдегидом является формальдегид, хотя продукты могут быть получены из других альдегидов, таких как ацетальдегид и фурфураль. Продукты конденсации содержат метилольные группы или подобные алкилольные группы, в зависимости от конкретного используемого альдегида. Во многих случаях эти метилольные группы этерифицированы посредством реакции со спиртом, таким как одноатомный спирт, содержащий от 1 до 4 атомов углерода, например, метанол, этанол, изопропанол и н-бутанол. Аминопласты продаются на рынке компанией American Cyanamid Со. под торговым наименованием CYMEL и компанией Monsanto Chemical Со. под торговым наименованием RESIMENE.

Отверждающие агенты, содержащие аминопласт, часто используют вместе с анионной электроосаждаемой смолой, содержащей активный водород, в количествах в интервале от 5 мас. % до 60 мас. %, в частности, от 20 мас. % до 40 мас. %, исходя из общей массы твердой фазы смолы в электроосаждаемой композиции.

Как отмечено выше, в композициях для катодного электроосаждения в качестве агента отверждения часто используют блокированные органические полиизоцианаты. Полиизоцианаты могут быть полностью блокированными, как описано в патентном документе US 3984299, от колонки 1, строки 1-68, колонка 2 и колонка 3, строки 1-15, или частично блокированы и реагируют с основной цепью полимера, как описано в документе US 3947338, колонка 2, строки 65-68, колонка 3 и колонка 4, строки 1-30 (цитируемые части указанных документов включены в настоящее описание посредством ссылки). Термин «блокированный» означает, что группы изоцианатов прореагировали с соединением так, что полученная блокированная группа изоцианата является устойчивой к активным водородам при окружающей температуре, но реагирует с активными водородами в пленкообразующем полимере при повышенных температурах, обычно в интервале от 90°С до 200°С.

Подходящие полиизоцианаты включают ароматические и алифатические полиизоцианаты, включающие циклоалифатические полиизоцианаты, и характерные примеры включают дифенилметан-4,4'-диизоцианат (MDI), 2,4- или 2,6-толуолдиизоцианат (TDI), включая их смеси, п-фенилендиизоцианат, тетраметилен- и гексаметилендиизоцианаты, дициклогексилметан-4,4'-диизоцианат, изофорондиизоцианат, смеси фенилметан-4,4'-диизоцианата и полиметиленполифенилизоцианата. Могут быть использованы высшие полиизоцианаты, такие как триизоцианаты. Один пример может включать трифенилметан-4,4',4ʺ-триизоцианат. Кроме того, могут быть использованы форполимеры изоцианатов с многоатомными спиртами, такими как неопентилгликоль и триметилолпропан и с полимерными многоатомными спиртами, такими как диолы и триолы поликапролактона (эквивалентное отношение NCO/OH составляет более 1).

Полиизоцианатные отверждающие агенты обычно используются вместе с катионной электроосаждаемой смолой, содержащей активный водород, в количествах в интервале от 5 мас. % до 60 мас. %, в частности, от 20 мас. % до 50 мас. %, исходя из общей массы твердой фазы смолы в электроосаждаемой композиции.

В определенных воплощениях композиции для покрытия, содержащие пленкообразующую смолу, дополнительно содержат иттрий. В определенных воплощениях иттрий присутствует в таких композициях в количестве от 10 до 10000 ч/млн, например, не более 5000 ч/млн и, в некоторых случаях, не более 1000 ч/млн общего количества иттрия (измеренного как элементарный иттрий).

В качестве источника иттрия могут быть использованы как растворимые, так и не растворимые соединения иттрия. Примерами источников иттрия, подходящих для использования в композициях электроосаждаемых покрытий, не содержащих свинец, являются растворимые органические и неорганические соли иттрия, например, ацетат иттрия, хлорид иттрия, формат иттрия, карбонат иттрия, сульфамат иттрия, лактат иттрия и нитрат иттрия. Если в ванну для электроосаждения иттрий добавляется в виде водного раствора, то предпочтительным источником иттрия является нитрат иттрия, т.е. легкодоступное соединение иттрия. Другими соединениями иттрия, подходящими для использования в электроосаждаемых композициях, являются органические и неорганические соединения иттрия, такие как оксид иттрия, бромид иттрия, гидроксид иттрия, молибдат иттрия, сульфат иттрия, силикат иттрия и оксалат иттрия. Могут быть также использованы иттрийорганические комплексы и металлический иттрий. Если существует необходимость введения иттрия в ванну для электроосаждения в качестве компонента в композиции пигментной пасты, предпочтительным источником иттрия часто служит оксид иттрия.

Описанные здесь электроосаждаемые композиции находятся в форме водной дисперсии. Термин «дисперсия», как считается, означает двухфазную прозрачную, просвечивающую или непрозрачную смолистую систему, в которой смола находится в дисперсной фазе, а вода находится в дисперсионной непрерывной фазе. Средний размер частиц смолистой фазы составляет, в общем, менее чем 1,0 и, обычно, менее чем 0,5 мкм, часто - менее чем 0,15 мкм.

Концентрация смолистой фазы в водной среде составляет часто по меньшей мере 1 мас. %, например от 2 до 60 мас. % по отношению к общей массе водной дисперсии. Когда такие композиции существуют в форме концентратов смол, они, в общем, имеют содержание твердых частиц смолы от 20 до 60 мас. % по отношению к массе водной дисперсии.

Описанные здесь электроосаждаемые композиции обычно подают в виде двух компонентов: (1) сырье чистой смолы, которое обычно содержат электроосаждаемую ионную смолу, содержащую активный водород, т.е. основной пленкообразующий полимер, отверждающий агент и любые дополнительные диспергируемые в воде неокрашенные компоненты; и (2) пигментная паста, которая обычно содержит одно или более окрашивающих веществ (указаны ниже), диспергируемую в воде измельченную смолу, которая может быть такой же или может отличаться от основного пленкообразующего полимера, и, по усмотрению, содержит добавки, такие как смачивающие или диспергирующие вспомогательные вещества.

В определенных воплощениях двухкомпонентная элекроосаждаемая композиция воплощена в виде ванны для электроосаждения, как это хорошо известно специалистам в данной области техники, в которой компоненты (1) и (2) ванны диспергированы в водной среде, содержащей воду и, как правило, коалесцирующие растворители. Преимущество способов, соответствующих настоящему изобретению, как отмечено выше, заключается в том, что они могут предотвратить загрязнение таких ванн ржавчиной, даже при отсутствии фильтрационного оборудования.

Как указано выше, помимо воды, водная среда может содержать коалесцирующий растворитель. Подходящие коалесцирующие растворители включают, например, углеводороды, спирты, сложные эфиры, простые эфиры и кетоны. Предпочтительными коалесцирующими растворителями во многих случаях являются спирты, полиолы и кетоны. Характерные коалесцирующие растворители включают изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этилен- и пропиленгликоли и моноэтиловые, монобутиловые и моногексиловые простые эфиры этиленгликоля. Количество коалесцирующего растворителя составляет, в общем, от 0,01 до 25%, например, от 0,05 до 5 мас. % по отношению к общей массе водной среды.

Кроме того, в композицию покрытия, содержащую пленкообразующую смолу, может быть включено окрашивающее вещество и, если желательно, различные добавки, такие как поверхностно-активные вещества, смачивающие агенты или катализатор. Используемый здесь термин «окрашивающее вещество» означает любое вещество, которое придает композиции окраску и/или другую непрозрачность, и/или другой визуальный эффект. Окрашивающее вещество может быть добавлено к покрытию в любой подходящей форме, такой как дискретные частицы, дисперсии, растворы и/или хлопья. Можно использовать единственное окрашивающее вещество или смесь двух или более окрашивающих веществ.

Примеры окрашивающих веществ включают пигменты, красители и оттеночные вещества, такие как используются в промышленности красителей и/или внесены в список Ассоциации Производителей Сухих Красок (Dry Color Manifacturers Association, DCMA), а также композиции для создания специальных эффектов. Окрашивающее вещество может представлять собой, например, тонко измельченный порошок твердого материала, который является нерастворимым, но смачиваемым в условиях использования. Окрашивающее вещество может быть органическим или неорганическим и может быть агломерированным или неагломерированным. Окрашивающие вещества могут быть введены при помощи диспергирующих носителей, таких как акриловый диспергирующий носитель, использование которых известно специалистам в данной области.

Примеры пигментов и/или пигментных композиций включают, но не в качестве ограничения изобретения, карбазол-диоксазиновый сырой пигмент, азо-, моноазо-, дисазо-, нафтол AS, пигменты солевого типа (лаки), бензимидазолоновые, конденсированные, металлокомплексные, изоиндолиноновые, изоиндолиновые и полициклические фталоцианиновые, хинакридоновые, периленовые, периноновые, дикетопирролопиррольные, тиоиндигоидные, антрахиноновые, индатроновые, антрапиримидиновые, флавантроновые, пирантроновые, антантроновые, диоксазиновые, триарилкарбониевые и хинофталоновые пигменты, дикетопирролопирроловый красный («DPPBO red»), диоксид титана, газовую сажу и их смеси. Термины «пигмент» и «окрашенный наполнитель» могут быть использованы взаимозаменяемо.

Примеры красителей включают, но не в качестве ограничения, те, которые представляют собой красители на водной основе или на основе растворителя, например, фтало зеленый или синий, оксид железа, ванадат висмута, антрахинон, перилен, алюминий и хинакридон.

Примеры оттеночных средств включают, но не в качестве ограничения, пигменты, диспергированные в носителях на водной основе или смешивающихся с водой носителях, такие как AQUA-CHEM 896, поставляемый на рынок компанией Degussa, Inc., а также CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, поставляемые на рынок компанией Accurate Dispersions division of Eastman Chemical, Inc..

Как отмечено выше, окрашивающее вещество может находиться в виде дисперсии, включая, но не в качестве ограничения, дисперсии наночастиц. Дисперсии наночастиц могут содержать одно или более из сильнодиспергированных окрашивающих веществ в виде наночастиц и/или частиц окрашивающего вещества, которые придают желаемую видимую окраску и/или непрозрачность, и/или визуальный эффект. Дисперсии наночастиц могут содержать окрашивающие вещества, такие как пигменты или красители с размером частиц менее 150 нм, например, менее 70 нм или менее 30 нм. Наночастицы могут быть получены измельчением готовых органических или неорганических пигментов с помощью среды измельчения, имеющей размер частиц менее 0,5 мм. Примеры дисперсий наночастиц и способов их изготовления приведены в патентном документе US 6875800, который включен в настоящее описание посредством ссылки. Дисперсии наночастиц могут быть также получены кристаллизацией, осаждением, газофазной конденсацией и химическим истиранием (attrition) (т.е. частичным растворением). Чтобы минимизировать повторную агломерацию наночастиц в пределах покрытия, может быть использована дисперсия покрытых смолой наночастиц. Термин «дисперсия покрытых смолой наночастиц», как он используется здесь, относится к непрерывной фазе, в которой диспергированы дискретные «композитные микрочастицы», которые содержат наночастицу и смолистое покрытие на наночастице. Примеры дисперсий, покрытых смолой наночастиц и способов их получения, приведены в патентных документах: заявка на патент США 2005-0287348 А1 (дата подачи - 24.06.2004), предварительная заявка США 60/482167 (дата подачи - 24.07.2003) и заявка на патент США №11/337062 (дата подачи - 20.01.2006), которые также включены в настоящее описание посредством ссылок.

Примеры композиций со специальными эффектами, которые могут быть использованы, включают пигменты и/или композиции, которые производят один или более эффектов внешнего вида, таких как отражательная способность, перламутровый эффект, металлический блеск, фосфоресценция, флуоресценция, фотохромия, фоточувствительность, термохромия, гониохромия и/или изменение окраски. Композиции с дополнительными специальными эффектами могут обеспечивать другие заметные свойства, такие как непрозрачность или текстура. В определенных вариантах воплощения композиции со специальными эффектами могут производить изменение окраски, так что окраска покрытия изменяется при рассмотрении покрытия под различными углами. Примеры композиций с цветовыми эффектами приведены в документе US 6894086, включенном в настоящее описание посредством ссылки. Композиции с дополнительными цветовыми эффектами могут включать прозрачную слюду и/или синтетическую слюду с покрытием, оксид кремния с покрытием, оксид алюминия с покрытием, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, в которой хроматографическая интерференция является следствием разницы показателей преломления в пределах материала, а не следствием разницы показателей преломления между поверхностью материала и воздухом.

В определенных воплощениях может быть использована фоточувствительная и/или фотохромная композиция, которая обратимо изменяет свой цвет при облучении одним или большим числом источников света. Фоточувствительные и/или фотохромные композиции могут быть активированы под действием излучения определенной длины волны. При нахождении композиции в возбужденном состоянии молекулярная структура изменяется, и измененная структура имеет новый цвет, который отличается от первоначального цвета композиции. При удалении источника излучения фоточувствительная и/или фотохромная композиция может вернуться в невозмущенное состояние, в котором исходный цвет композиции возвращается. В определенных воплощениях фоточувствительная и/или фотохромная композиция может быть бесцветной в невозбужденном состоянии и имеет определенный цвет в возбужденном состоянии. Полное изменение цвета может наблюдаться в пределах миллисекунд или нескольких минут, например, в интервале от 20 секунд до 60 секунд. Примеры фоточувствительных и/или фотохромных композиций включают фотохромные красители.