Настоящая заявка испрашивает приоритет по предварительной заявке США № 62/374,188, озаглавленной «Sealing Composition» («Герметизирующая композиция»), и поданной 12 августа 2016 года, включенной во всей своей полноте посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам и способам для обработки металлической подложки. Настоящее изобретение также относится к металлической подложке с покрытием.

Уровень техники

Использование защитных покрытий на металлических подложках для улучшения коррозионной стойкости и адгезии краски хорошо известно. Обычные методики покрытия таких подложек включают методики, включающие предварительную обработку металлической подложки хром-содержащими композициями. Однако использование таких хромат-содержащих композиций создает проблемы в отношении окружающей среды и здоровья.

В результате были разработаны композиции предварительной обработки, не содержащие хроматов. Такие композиции, как правило, основаны на химических смесях, которые реагируют с поверхностью подложки и связываются с ней с образованием защитного слоя. Например, чаще всего применяются композиции предварительной обработки на основе металлов группы IVB. Такие композиции часто содержат источник свободного фторида, т.е. фторида, доступного в виде изолированных ионов в композиции предварительной обработки, в отличие от фторида, связанного с другим элементом, таким как металл группы IVB. Свободный фторид может травить поверхность металлической подложки, таким образом промотируя осаждение покрытия из металла группы IVB. Тем не менее, способность к обеспечению коррозионной стойкости у этих композиций предварительной обработки, как правило, уступает этой способности у обычных хром-содержащих композиций предварительной обработки.

Специалистам в данной области техники известно, что трикатионный цинка фосфат, другой тип предварительной обработки, обеспечивает отличную коррозионную стойкость, по сравнению со стальными подложками и оцинкованными стальными подложками. Термин «трикатионный» указывает на включение ионов металла цинка, ионов металла никеля и ионов металла марганца в композиции предварительной обработки с фосфатом цинка. В целом фосфат цинка либо превосходит, либо эквивалентен технологиям предварительной обработки на основе металлов группы IVB на стальных и оцинкованных стальных подложках. Однако имеются некоторые недостатки применения трикатионного фосфата цинка в качестве стадии предварительной обработки на линии полиметаллических транспортных средств. В частности, для нанесения необходима высокая температура, нужна стадия активации, и требуется никель для состава предварительной обработки. Предварительная обработка фосфатом цинка имеет ограничения для некоторых подложек, включая пределы содержания алюминия и проблемы покрытия некоторых высокопрочных стальных сплавов. Высокая температура нанесения и стадия активации приводят к тому, что заказчик несет более высокие эксплуатационные расходы, которые снижаются за счет использования предварительной обработки с применением группы IVB. Технологии предварительной обработки с группой IVB не требуют стадии активации, и процесс выполняется при температуре окружающей среды. Тяжелые металлы, например, никель, как правило, отсутствуют в составах группы IVB. Эти технологии позволяют эффективно наносить покрытия на высокие уровни алюминия в полиметаллических транспортных средствах, а также на многие высокопрочные стальные подложки. Если производительность предварительной обработки группой IVB улучшится, применение этой технологии получит более широкое распространение.

Желательно обеспечить композиции и способы для обработки металлической подложки, которые преодолевают по меньшей мере некоторые из ранее описанных недостатков предшествующего уровня техники, включая экологические недостатки, связанные с использованием хроматов и трикатионного фосфата цинка. Также желательно обеспечить композиции и способы для обработки металлических подложек, которые придают коррозионную стойкость и адгезионные свойства, которые эквивалентны или даже превосходят коррозионную стойкость и адгезионные свойства, придаваемые посредством использования предварительных покрытий, включающих фосфат цинка или хром. Также желательно обеспечить соответствующие металлические подложки с покрытием.

Сталь горячего цинкования (HDG) обеспечивает значительную защиту от коррозии, по сравнению со стальными подложками без покрытия. Цинк менее инертен, чем нижележащая сталь (железо), и со временем будет окисляться, образуя пассивирующий слой оксида цинка. Воздействие атмосферных условий будет способствовать образованию карбоната цинка в результате химической реакции между оксидом цинка (продуктом коррозии) и углекислым газом в атмосфере. Карбонат цинка способствует лучшей адгезии краски, поскольку недавно произведенная HDG часто страдает от плохой адгезии органических покрытий к металлической поверхности. Старение подложки перед нанесением краски является одним из механизмов преодоления проблемы плохой адгезии. Тем не менее, старение является непрактичным подходом для улучшения адгезии, поскольку во многих областях применения имеется стадия очистки и предварительной обработки, которая удаляет защитный карбонат цинка. Улучшения в производительности предварительной обработки группой IVB позволят реализовать коррозионные преимущества HDG с экологическими и технологическими преимуществами предварительной обработки группой IVB.

Раскрытие изобретения

В настоящей заявке раскрыта система для обработки подложки, содержащая композицию предварительной обработки для обработки по меньшей мере части подложки, причем композиция предварительной обработки содержит катион металла IVB группы; и герметизирующую композицию для обработки по меньшей мере части подложки, обработанной указанной композицией предварительной обработки, причем указанная герметизирующая композиция содержит катион металла группы IA.

Также в настоящей заявке раскрыт способ обработки подложки, включающий обеспечение контакта по меньшей мере части поверхности подложки с композицией предварительной обработки, содержащей катион металла группы IVB; и обеспечение контакта по меньшей мере части поверхности подложки с герметизирующей композицией для обработки по меньшей мере части подложки, обработанной указанной композицией предварительной обработки, причем указанная герметизирующая композиция содержит катион металла группы IA; причем контакт с композицией предварительной обработки происходит до контакта с герметизирующей композицией.

Также раскрыты подложки, которые можно получить с помощью указанных системы и/или способа обработки.

Краткое описание чертежей

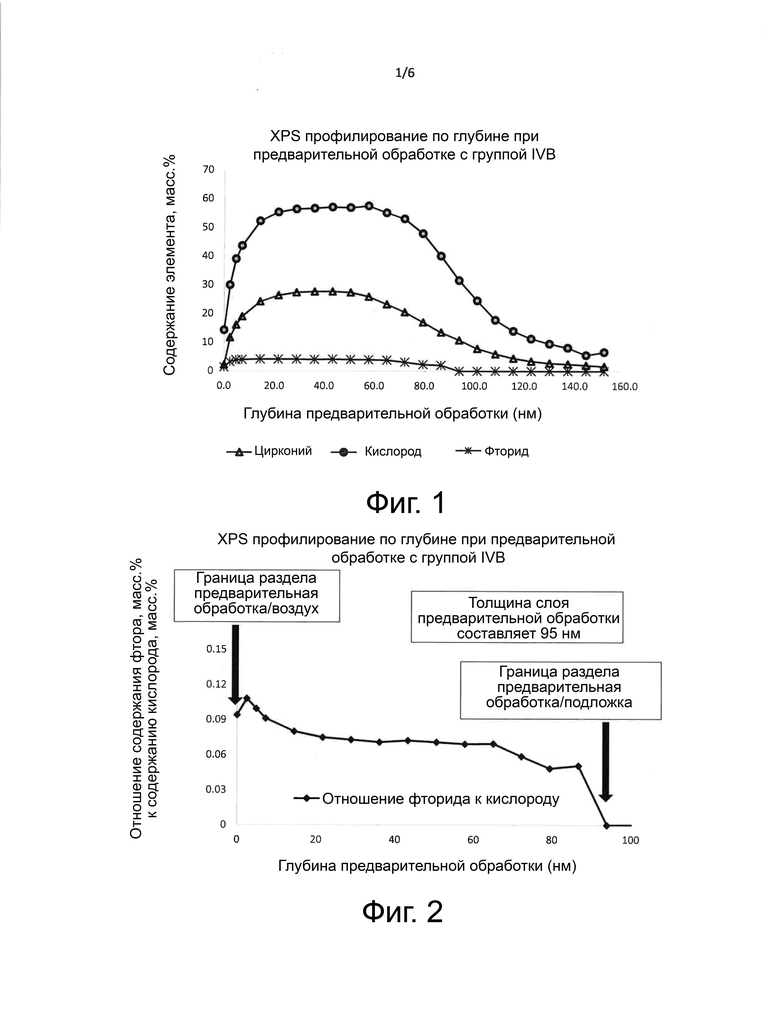

Фиг. 1 представляет собой примерный состав нанесенного слоя предварительной обработки из группы IVB, измеренный с помощью XPS профилирования по глубине.

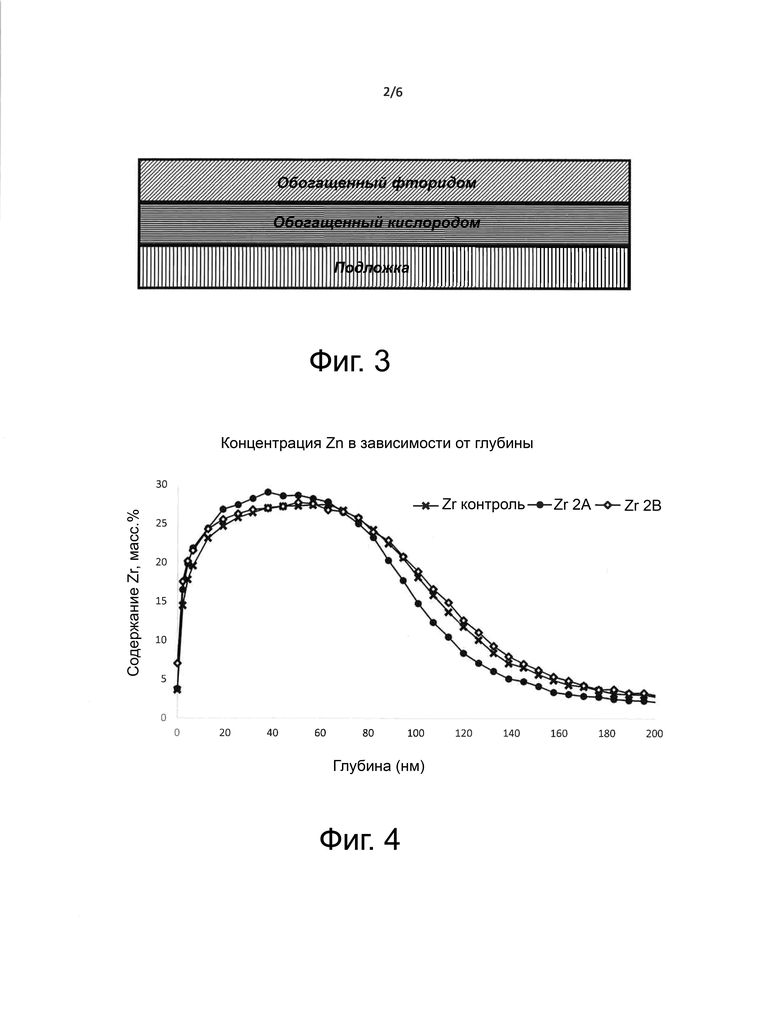

Фиг. 2 представляет собой сравнение отношения фторида к оксиду в зависимости от глубины, показывающее уменьшение содержания фторида при сравнении границы раздела предварительная обработка/воздух с границей раздела подложка/ предварительная обработка.

Фиг. 3 представляет собой схему перехода от обогащенного фторидом (вблизи поверхности раздела воздух/предварительная обработка) до обогащенного кислородом (вблизи поверхности раздела предварительная обработка/подложка) для нанесенного слоя предварительной обработки из группы IVB.

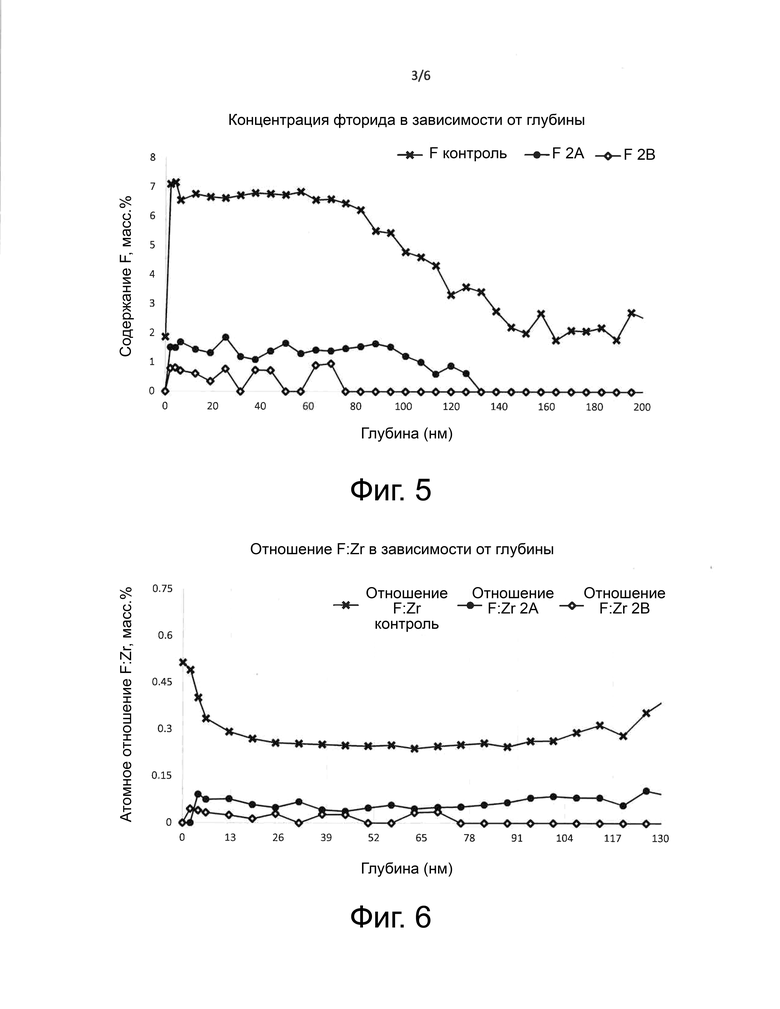

Фиг. 4 представляет XPS профили по глубине для циркония на панелях HDG, предварительно обработанных Zr и промытых ДИ водой или герметизированных герметизирующей композицией по настоящему изобретению.

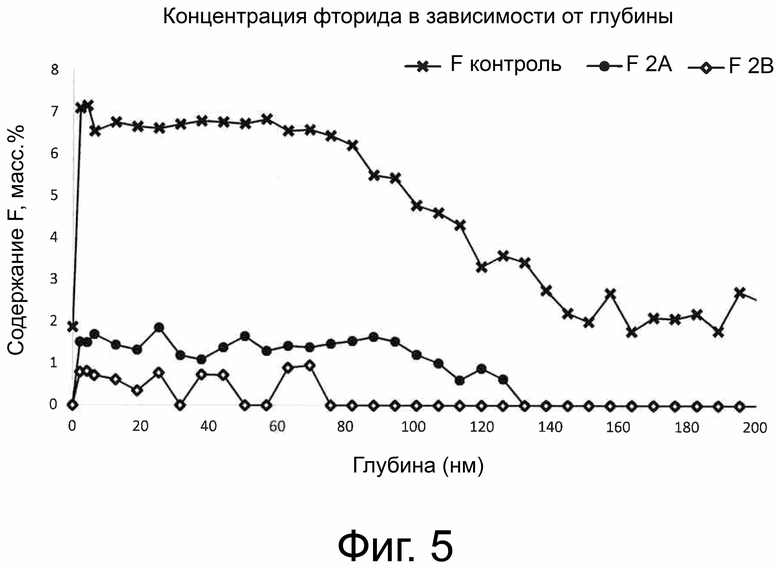

Фиг. 5 представляет XPS профили по глубине для фторида на панелях HDG, предварительно обработанных катионами металла Zr и промытых ДИ водой или герметизированных герметизирующей композицией по настоящему изобретению.

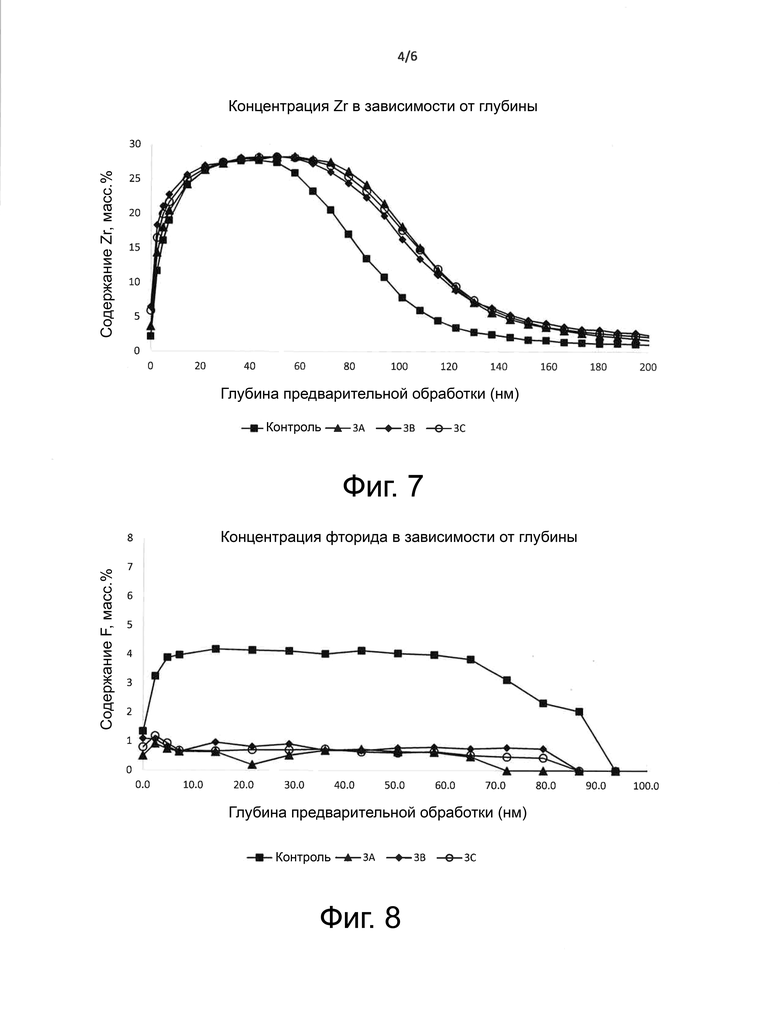

Фиг. 6 демонстрирует XPS профили по глубине для отношения F:Zr панелей HDG, предварительно обработанных катионами металла Zr и промытых либо ДИ водой, либо герметизированных герметизирующей композицией по настоящему изобретению. Расчет отношения содержания фторида в масс.% к содержанию циркония в масс.% и построение графика в зависимости от глубины предварительной обработки ясно показывает снижение содержания фторида в осажденной пленке предварительной обработки при обработке герметизирующей композицией по настоящему изобретению.

Фиг. 7 демонстрирует XPS профили по глубине для циркония на панелях HDG, предварительно обработанных катионами металла Zr и промытых ДИ водой или герметизированных герметизирующей композицией по настоящему изобретению.

Фиг. 8 демонстрирует XPS профили по глубине для фторида на панелях HDG, предварительно обработанных катионами металла Zr и промытых ДИ водой или герметизированных герметизирующей композицией по настоящему изобретению.

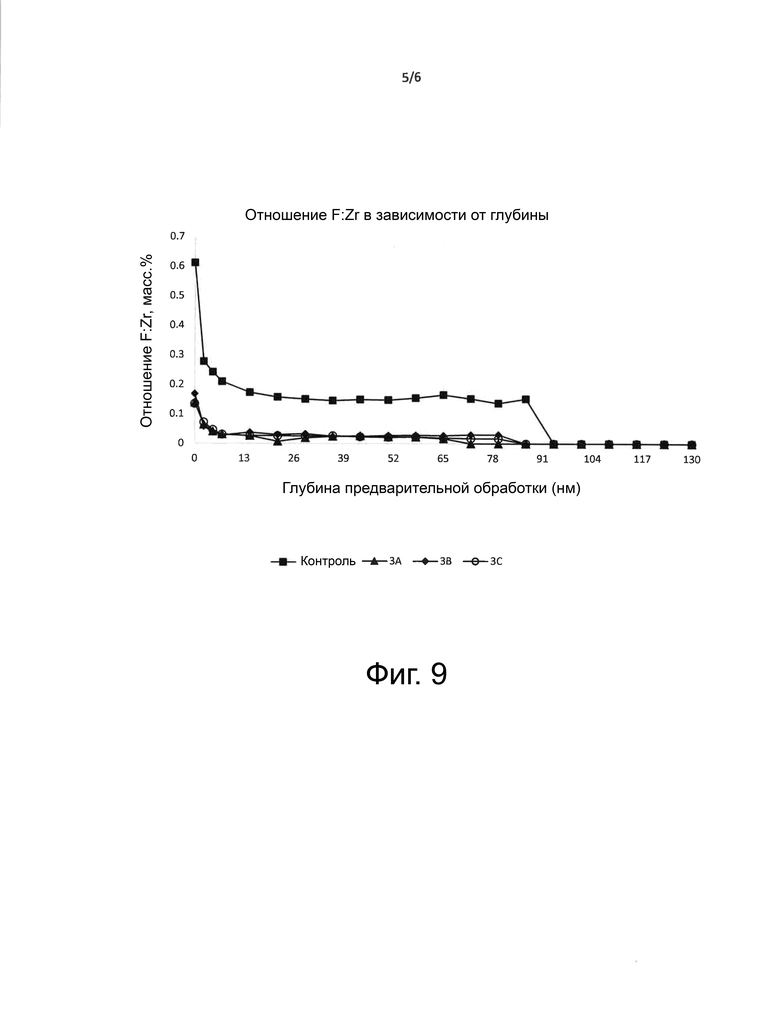

Фиг. 9 демонстрирует XPS профили по глубине для отношения F:Zr панелей HDG, предварительно обработанных катионами металла Zr и промытых либо ДИ водой, либо герметизированных SC-4, SC-5 или SC-6. Расчет отношения содержания фторида в масс.% к содержанию циркония в масс.% и построение графика в зависимости от глубины предварительной обработки ясно показывает снижение содержания фторида в осажденной пленке предварительной обработки при обработке герметизирующей композицией по настоящему изобретению.

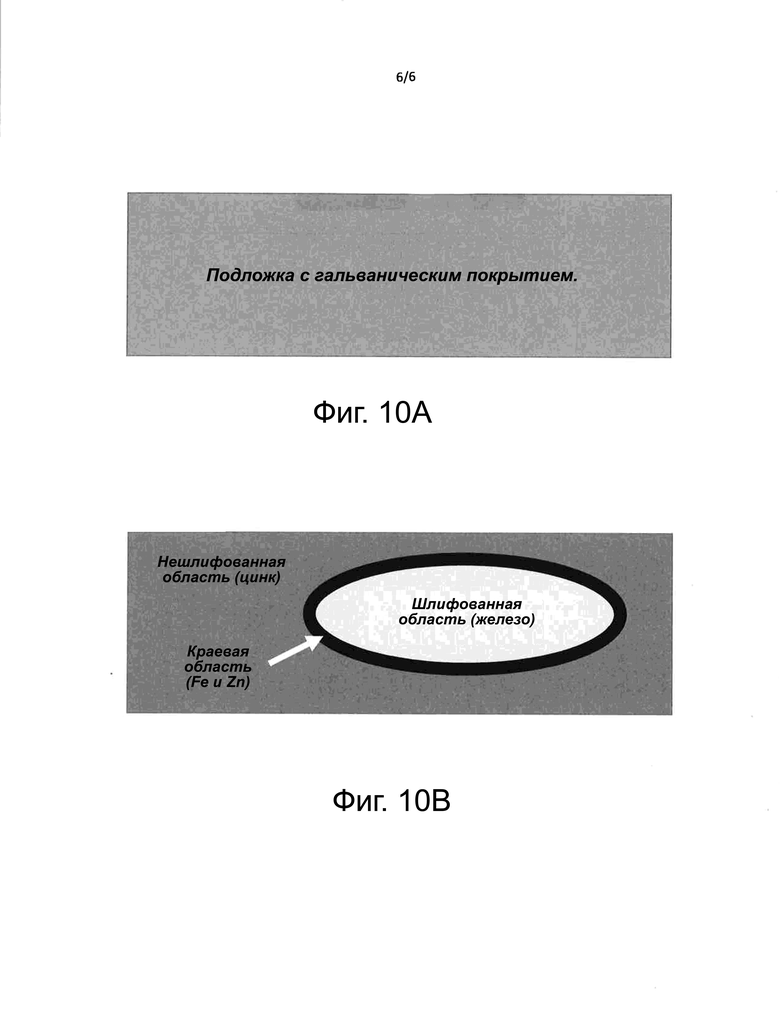

Фиг. 10А демонстрирует оцинкованную стальную панель с гальванизированным (цинковым) покрытием по всей поверхности панели. Фиг. 10В демонстрирует оцинкованную панель, где орбитальный шлифовальный станок был использован для удаления цинка в овальной форме и обнажения нижележащей железной подложки на панели. Краевая зона образована из смеси стали (железа) и цинка.

Осуществление изобретения

Как упомянуто выше, настоящее изобретение направлено на систему и способ обработки металлической подложки, содержащие, или в некоторых случаях, состоящие по существу, или в некоторых случаях, состоящие из композиции предварительной обработки для обработки по меньшей мере части подложки, причем указанная композиция предварительной обработки содержит или в некоторых случаях состоит по существу, или в некоторых случаях состоит из катиона металла группы IVB; и герметизирующей композиции для обработки по меньшей мере части подложки, причем указанная герметизирующая композиция содержит, или в некоторых случаях состоит по существу, или в некоторых случаях состоит из катиона металла группы IA. Согласно настоящему изобретению, как изложено более подробно ниже, система может быть по существу свободной, или в некоторых случаях, практически свободной, или в некоторых случаях, полностью свободной от хрома или хром-содержащих соединений (определенных ниже) и/или фосфат-ионов и/или фосфат-содержащих соединений (определенных ниже).

Специалист в области защиты подложек понимает, что химический состав нанесенного слоя предварительной обработки на основе группы IVB может быть переменным. Известно, что в областях слоя предварительной обработки вблизи границы раздела подложка/предварительная обработка композиция богата кислородом и дефицитна по фтору. Когда композицию предварительной обработки анализируют вблизи границы раздела предварительная обработка/воздух, обычно наблюдается снижение концентрации кислорода и более высокая концентрация фторида. Не желая связывать себя какой-либо теорией, полагают, что это различие в составе обусловлено градиентом рН, который возникает во время процесса предварительной обработки. Известно, что на больших расстояниях от границы раздела предварительная обработка/подложка локальное значение рН ближе к объемному рН. Когда локальное значение рН близко к общему рН, метатезис фторида/(гидр)оксида, который управляет осаждением предварительной обработки на основе группы IVB, будет менее эффективным. Здесь было обнаружено, что при таком уменьшении различий рН получающаяся пленка или слой предварительной обработки имеет более высокую концентрацию фторида по мере того, как толщина пленки или слоя предварительной обработки увеличивается. См., например, фиг. 1-3. Используемый в настоящей заявке термин «толщина предварительной обработки» определяется как глубина, на которой содержание в масс.% атомов группы IVB падает ниже 10%, как измерено с помощью XPS профилирования по глубине. Толщина предварительной обработки (измеренная в нм) представляет собой расстояние от границы раздела предварительная обработка/воздух (0 нм на фиг. 1-3), и следовательно, чем больше толщина слоя предварительной обработки, тем ближе к границе раздела подложка/предварительная обработка.

Подходящие подложки, которые могут быть использованы в настоящем изобретении, включают металлические подложки, подложки из металлических сплавов и/или подложки, которые были металлизированы, такие как никелированный пластик. Согласно настоящему изобретению, металл или металлический сплав может содержать или быть сталью, алюминием, цинком, никелем и/или магнием. Например, стальная подложка может быть холоднокатаной сталью, горячекатаной сталью, сталью с покрытием, наносимым электролитическим цинкованием, и/или сталью горячего цинкования. Алюминиевые сплавы серий 1XXX, 2XXX, 3XXX, 4XXX, 5XXX, 6XXX или 7XXX, а также плакированные алюминиевые сплавы также могут использоваться в качестве подложки. Алюминиевые сплавы могут содержать, например, от 0,01 масс.% меди до 10 масс.% меди. Обработанные алюминиевые сплавы могут также включать отливки, такие как 1XX.X, 2XX.X, 3XX.X, 4XX.X, 5XX.X, 6XX.X, 7XX.X, 8XX.X или 9XX.X (например, A356.0). В качестве подложки также могут использоваться магниевые сплавы серий AZ31B, AZ91C, AM60B или EV31A. Подложка, используемая в настоящем изобретении, также может содержать титан и/или титановые сплавы, цинк и/или цинковые сплавы и/или никель и/или никелевые сплавы. Согласно настоящему изобретению, подложка может включать часть транспортного средства, такую как корпус транспортного средства (например, дверь, панель корпуса, крышку грузовой палубы, панель крыши, капот, крышу и/или продольные балки, заклепки, компоненты посадочного шасси, и/или обшивку летательного аппарата, но не ограничиваясь этим) и/или рама транспортного средства. Как используется в настоящем документе, термин «транспортное средство» или его варианты включают гражданские, коммерческие и военные летательные аппараты и/или наземные транспортные средства, такие как легковые автомобили, мотоциклы и/или грузовые автомобили, но не ограничиваются ими.

Как указано выше, система и способ по настоящему изобретению могут содержать композицию предварительной обработки. Композиция предварительной обработки может содержать катион металла IVB группы. Композиция предварительной обработки также может дополнительно содержать катион металла группы IA и/или катион металла VIB группы (вместе с катионом металла группы IVB, которые в настоящем документе совместно именуются как «катионы металла композиции предварительной обработки»).

В соответствии с настоящим изобретением, катион металла группы IA может включать литий; катион металла группы IVB может включать цирконий, титан, гафний или их комбинации; и металл группы VIB может включать молибден.

Например, катион металла группы IVB, используемый в композиции предварительной обработки, может представлять собой соединение циркония, титана, гафния или их смесь. Подходящие соединения циркония включают гексафторцирконовую кислоту, ее соли щелочных металлов и аммония, карбонат аммония-циркония, цирконилнитрат, цирконилсульфат, карбоксилаты циркония и гидроксикарбоксилаты циркония, такие как ацетат циркония, оксалат циркония, циркония-аммония гликолят, циркония-аммония лактат, циркония-аммония цитрат, основный карбонат циркония и их смеси, но не ограничиваются ими. Подходящие соединения титана включают фтортитановую кислоту и ее соли, но не ограничиваются ими. Подходящее соединение гафния включает нитрат гафния, но не ограничивается этим.

Согласно настоящему изобретению, катион металла IVB группы может присутствовать в композиции предварительной обработки в общем количестве по меньшей мере 20 ч./млн металла (при расчете на катион металла) в расчете на общую массу композиции предварительной обработки, таком как по меньшей мере 50 ч./млн металла, или в некоторых случаях, по меньшей мере 70 ч./млн металла. Согласно настоящему изобретению, металл IVB группы может присутствовать в композиции предварительной обработки в общем количестве не более 1000 ч./млн металла (при расчете на катион металла) в расчете на общую массу композиции предварительной обработки, таком как не более 600 ч./млн металла, или в некоторых случаях, не более 300 ч./млн металла. Согласно настоящему изобретению, катион металла IVB группы может присутствовать в композиции предварительной обработки в общем количестве металла от 20 ч./млн до 1000 ч./млн металла (при расчете на катион металла) в расчете на общую массу композиции предварительной обработки, таком как от 50 ч./млн металла до 600 ч./млн металла, таком как от 70 ч./млн металла до 300 ч./млн. Используемый в настоящей заявке термин «общее количество» при использовании в отношении количества катиона металла группы IVB означает сумму всех металлов группы IV, присутствующих в композиции предварительной обработки.

В соответствии с настоящим изобретением, композиция предварительной обработки также может содержать катион металла группы IA, такой как катион лития. Согласно изобретению, источник катиона металла группы IA в композиции предварительной обработки может быть в форме соли. Неограничивающие примеры подходящих солей лития включают нитрат лития, сульфат лития, фторид лития, хлорид лития, гидроксид лития, карбонат лития, йодид лития и их комбинации.

Согласно настоящему изобретению, катион металла I группы может присутствовать в композиции предварительной обработки в количестве по меньшей мере 2 ч./млн (в виде катиона металла) в расчете на общую массу композиции предварительной обработки, таком как по меньшей мере 5 ч./млн, таком как по меньшей мере 25 ч./млн, таком как по меньшей мере 75 ч./млн, а в некоторых случаях может присутствовать в количестве не более 500 ч./млн (в виде катиона металла) в расчете на общую массу композиции предварительной обработки, таком как не более 250 ч./млн, таком как не более 125 ч./млн, таком как не более 100 ч./млн. В соответствии с настоящим изобретением, катион металла IA группы может присутствовать в композиции предварительной обработки в количестве от 2 ч./млн до 500 ч./млн (в виде катиона металла) в расчете на общую массу композиции предварительной обработки, таком как от 5 ч./млн до 250 ч./млн, таком как от 5 ч./млн до 125 ч./млн, таком как от 5 ч./млн до 25 ч./млн. Количество катиона металла группы IA в композиции предварительной обработки может находиться в диапазоне между приведенными значениями, включая приведенные значения.

Согласно настоящему изобретению, композиция предварительной обработки может также содержать катион металла VIB группы. Согласно настоящему изобретению, источник катиона металла группы VIB в композиции предварительной обработки может быть в форме соли. Неограничивающие примеры подходящих солей молибдена включают молибдат натрия, молибдат лития, молибдат кальция, молибдат калия, молибдат аммония, хлорид молибдена, ацетат молибдена, сульфамат молибдена, формиат молибдена, лактат молибдена и их комбинации.

Согласно настоящему изобретению, катион металла VIB группы может присутствовать в композиции предварительной обработки в количестве по меньшей мере 5 ч./млн (в виде катиона металла) в расчете на общую массу композиции предварительной обработки, таком как по меньшей мере 25 ч./млн, таком как 100 ч./млн, и в некоторых случаях может присутствовать в композиции предварительной обработки в количестве не более 500 ч./млн (в виде катиона металла) в расчете на общую массу композиции предварительной обработки, таком как не более 250 ч./млн, таком как не более 150 ч./млн. Согласно настоящему изобретению, катион металла VIB группы может присутствовать в композиции предварительной обработки в количестве от 5 ч./млн до 500 ч./млн (в виде катиона металла) в расчете на общую массу композиции предварительной обработки, таком как от 25 ч./млн до 250 ч./млн, таком как от 40 до 120 ч./млн. Количество катиона металла группы VIB в композиции предварительной обработки может находиться в диапазоне между приведенными значениями, включая приведенные значения.

Согласно настоящему изобретению, композиция предварительной обработки может дополнительно содержать анион, который может быть подходящим для образования соли с катионами металлов композиции предварительной обработки, такой как галоген, нитрат, сульфат, силикат (ортосиликаты и метасиликаты), карбонаты, гидроксиды и тому подобное.

В соответствии с настоящим изобретением, нитрат может присутствовать в композиции предварительной обработки, если он вообще присутствует, в количестве по меньшей мере 2 ч./млн, таком как по меньшей мере 50 ч./млн (при расчете на нитрат-анион) в расчете на общую массу композиции предварительной обработки, и может присутствовать в количестве не 10000 ч./млн, таком как не более 5000 ч./млн, таком как не более 2500 ч./млн (при расчете на нитрат-анион) в расчете на общую массу композиции предварительной обработки. Согласно настоящему изобретению, галоген может присутствовать в композиции предварительной обработки, если он вообще присутствует, в количестве от 2 ч./млн до 10000 ч./млн, таком как от 25 ч./млн до 5000 ч./млн, таком как от 50 ч./млн до 2500 ч./млн (при расчете на нитрат-анион) в расчете на общую массу композиции предварительной обработки.

Согласно настоящему изобретению, композиция предварительной обработки также может содержать ион электроположительного металла. Используемый в настоящей заявке термин ион «электроположительного металла» относится к ионам металла, которые будут восстановлены обрабатываемой металлической подложкой, когда раствор предварительной обработки контактирует с поверхностью металлической подложки. Как понятно специалисту в данной области техники, склонность химических частиц к восстановлению называется восстановительным потенциалом, выражается в вольтах и измеряется относительно стандартного водородного электрода, которому произвольно присвоен восстановительный потенциал, равный нулю. Восстановительный потенциал для нескольких элементов указан в таблице 1 ниже (согласно CRC, 82-му изданию, 2001-2002). Элемент или ион легче восстанавливается, чем другой элемент или ион, если он имеет значение напряжения E* в следующей таблице, которое является более положительным, чем у элементов или ионов, с которыми его сравнивают.

Таблица 1

Таким образом, очевидно, когда металлическая подложка содержит один из материалов, перечисленных ранее, таких как холоднокатаная сталь, горячекатаная сталь, сталь, покрытая металлическим цинком, соединениями цинка или сплавами цинка, оцинкованная горячим погружением сталь, оцинкованная сталь, сталь с покрытием из цинкового сплава, алюминиевые сплавы, сталь с алюминиевым покрытием, сталь с покрытием из алюминиевого сплава, магний и сплавы магния, подходящие электроположительные ионы металлов для осаждения на них включают, например, никель, медь, серебро и золото, а также их смеси.

Согласно настоящему изобретению, когда электроположительный ион металла содержит медь, как растворимые, так и нерастворимые соединения могут служить источником ионов меди в композициях предварительной обработки. Например, источником обеспечения ионов меди в композиции предварительной обработки может быть водорастворимое соединение меди. Конкретные примеры таких соединений включают сульфат меди, нитрат меди, тиоцианат меди, динатриевую соль меди этилендиаминтетраацетата тетрагидрата, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лауроилсаркозинат меди, лактат меди, оксалат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеат меди, бензоат меди, салицилат меди, медные комплексы аминокислот, фумарат меди, глицерофосфат меди, хлорофиллин натрия-меди, фторсиликат меди, фторборат меди и йодат меди, а также соли меди с карбоновыми кислотами в гомологическом ряду от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в ряду от щавелевой кислоты до субериновой кислот; но не ограничиваясь ими.

Когда ионы меди, поступающие из такого водорастворимого соединения меди, осаждаются в виде примеси в форме сульфата меди, оксида меди и т.д., может быть желательно добавить комплексообразующий агент, который подавляет осаждение ионов меди, тем самым стабилизируя их как комплекс меди в композиции.

Согласно настоящему изобретению, соединение меди может быть добавлено в виде комплексной соли меди, такой как Cu-EDTA, которая сама по себе может стабильно присутствовать в композиции предварительной обработки, но также может формировать комплекс меди, который может стабильно присутствовать в композиции предварительной обработки, путем объединения комплексообразующего агента с соединением, которое само по себе трудно растворить. Его примеры включают комплекс Cu-EDTA, образованный комбинацией CuSO4 и EDTA•2Na.

Согласно настоящему изобретению, ион электроположительного металла может присутствовать в композиции предварительной обработки в количестве по меньшей мере 2 ч./млн (при расчете на ион металла) в расчете на общую массу композиции предварительной обработки, таком как по меньшей мере 4 ч./млн, таком как по меньшей мере 6 ч./млн, таком как по меньшей мере 8 ч./млн, таком как по меньшей мере 10 ч./млн. Согласно настоящему изобретению, ион электроположительного металла может присутствовать в композиции предварительной обработки в количестве не более 100 ч./млн (при расчете на ион металла) в расчете на общую массу композиции предварительной обработки, таком как не более 80 ч./млн, таком как не более 60 ч./млн, таком как не более 40 ч./млн, таком как не более 20 ч./млн. Согласно настоящему изобретению, ион электроположительного металла может присутствовать в композиции предварительной обработки в количестве от 2 ч./млн до 100 ч./млн (при расчете на ион металла) в расчете на общую массу композиции предварительной обработки, таком как от 4 ч./млн до 80 ч./млн, таком как от 6 до 60 ч./млн, таком как от 8 до 40 ч./млн. Количество иона электроположительного металла в композиции предварительной обработки может находиться в диапазоне между приведенными значениями, включая приведенные значения.

Согласно настоящему изобретению, источник фторида может присутствовать в композиции предварительной обработки. Используемое в настоящей заявке количество фторида, раскрытое или сообщенное в композиции предварительной обработки, обозначается как «свободный фторид», при измерении фторида в частях на миллион. Свободный фторид определен выше как способный к измерению селективным в отношении фторид-ионов электродом. В дополнение к свободному фториду, композиция предварительной обработки может также содержать «связанный фторид», который описан выше. Сумма концентраций связанного и свободного фторида равна общему фториду, что можно определить, как описано в настоящей заявке. Общий фторид в композиции предварительной обработки может быть обеспечен фтористоводородной кислотой, а также фторидами щелочных металлов и фторидами аммония или фтористыми водородами. Кроме того, общий фторид в композиции предварительной обработки может быть получен из металлов группы IVB, присутствующих в композиции предварительной обработки, включая, например, гексафторцирконовую кислоту или гексафторотитановую кислоту. Другие комплексные фториды, такие как H2SiF6 или HBF4, могут быть добавлены в композицию предварительной обработки для обеспечения общего фторида. Специалисту в данной области техники понятно, что присутствие свободного фторида в ванне предварительной обработки может повлиять на конверсионное осаждение и травление подложки, поэтому очень важно измерить этот параметр ванны. Уровни свободного фторида будут зависеть от рН и добавления хелаторов в ванну предварительной обработки и указывают степень ассоциации фторида с ионами металлов/протонами, присутствующими в ванне предварительной обработки. Например, композиции предварительной обработки с одинаковыми уровнями общего фторида могут иметь разные уровни свободного фторида, которые будут зависеть от рН и хелаторов, присутствующих в растворе предварительной обработки.

В соответствии с настоящим изобретением, свободный фторид композиции предварительной обработки может присутствовать в количестве по меньшей мере 15 ч./млн в расчете на общую массу композиции предварительной обработки, таком как по меньшей мере 50 ч./млн свободного фторида, таком как по меньшей мере 100 ч./млн свободного фторида, таком как по меньшей мере 200 ч./млн свободного фторида. Согласно настоящему изобретению, свободный фторид из композиции предварительной обработки может присутствовать в количестве не более 2500 ч./млн в расчете на общую массу композиции предварительной обработки, таком как не более 1000 ч./млн свободного фторида, таком как не более чем 500 ч./млн свободного фторида, таком как не более 250 ч./млн свободного фторида. Согласно настоящему изобретению, свободный фторид композиции предварительной обработки может присутствовать в количестве от 15 ч./млн свободного фторида до 2500 ч./млн свободного фторида в расчете на общую массу композиции предварительной обработки, таком как от 50 ч./млн фторида до 1000 ч./млн, таком как от не более 200 ч./млн свободного фторида до 500 ч./млн свободного фторида, таком как от не более 100 ч./млн свободного фторида до 250 ч./млн свободного фторида.

Согласно настоящему изобретению, композиция предварительной обработки может в некоторых случаях содержать промотор адгезии. Используемый в настоящей заявке термин «промотор адгезии» относится к химическому веществу, которое имеет по меньшей мере два участка связывания (бифункциональному) для облегчения взаимодействия (будь то электростатическое, ковалентное или адсорбционное) между предварительно обработанной поверхностью и последующими слоями покрытия или для улучшения когезионного связывания внутри слоя предварительной обработки путем совместного осаждения во время осаждения пленки предварительной обработки. Неограничивающие примеры промотора адгезии включают карбоксилаты, фосфонаты, силаны, сульфонаты, ангидриды, титанаты, цирконаты, ненасыщенные жирные кислоты, функционализированные амины, фосфоновые кислоты, функционализированные тиолы, карбоновые кислоты, поликарбоновую кислоту, бисфосфоновые кислоты, поли(акриловую) кислоту, или их комбинации. Согласно настоящему изобретению, промотор адгезии может иметь молекулярную массу от 200 до 20000, например, от 500 до 5000, например, от 1000 до 3000. Коммерчески доступные продукты включают, например, Acumer 1510 (доступный от Dow) и Dispex Ultra 4585, 4580 и 4550 (доступны от BASF). Согласно настоящему изобретению, промотор адгезии может присутствовать в композиции предварительной обработки в количестве от 10 ч./млн до 10000 ч./млн, таком как от 15 ч./млн до 1500 ч./млн, таком как от 20 ч./млн до 1000 ч./млн, таком как от 25 до 500 ч./млн.

Согласно настоящему изобретению, композиция предварительной обработки может содержать окислитель. Неограничивающие примеры окислителя включают пероксиды, персульфаты, перхлораты, гипохлорит, азотную кислоту, барботажный кислород, броматы, пероксибензоаты, озон или их комбинации. В соответствии с настоящим изобретением, окислитель может присутствовать, если он присутствует, в количестве по меньшей мере 50 ч./млн, таком как по меньшей мере 500 ч./млн, в расчете на общую массу композиции предварительной обработки, и в некоторых случаях может присутствовать в количестве не более 13000 ч./млн, таком как не более 3000 ч./млн, в расчете на общую массу композиции предварительной обработки. В некоторых случаях окислитель может присутствовать в композиции предварительной обработки в количестве от 100 ч./млн до 13000 ч./млн, таком как от 500 ч./млн до 3000 ч./млн, в расчете на общую массу композиции предварительной обработки. Используемый в настоящей заявке термин «окислитель» при использовании в отношении компонента композиции предварительной обработки относится к химическому веществу, которое способно окислять по меньшей мере одно из металла, присутствующего в подложке, с которой контактирует композиция предварительной обработки, и/или агента, образующего комплекс с металлом, присутствующего в композиции предварительной обработки. Для используемого в настоящей заявке термина «окислитель» фраза «способный к окислению» означает способность к удалению электронов из атома или молекулы, присутствующей в подложке или в композиции предварительной обработки, в зависимости от обстоятельств, тем самым уменьшая количество электронов такого атома или молекулы.

Согласно настоящему изобретению, композиция предварительной обработки может исключать хром или хромсодержащие соединения. Используемый здесь термин «хром-содержащее соединение» относится к материалам, которые включают трехвалентный и/или шестивалентный хром. Неограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, соли дихромата, такие как дихромат аммония, дихромат натрия, дихромат калия, и дихромат кальция, бария, магния, цинка, кадмия и стронция, хрома (III) сульфат, хрома (III) хлорид и хрома (III) нитрат. Когда композиция предварительной обработки и/или покрытие или слой, соответственно, сформированные из нее, являются по существу свободными, практически свободными или полностью свободными от хрома, это включает хром в любой форме, такой как соединения, содержащие трехвалентный и шестивалентный хром, перечисленные выше, но не ограничиваясь ими.

Таким образом, при необходимости, согласно настоящему изобретению, композиции предварительной обработки и/или покрытия или слои, соответственно, нанесенные из них, могут быть по существу свободными, могут быть практически свободными и/или могут быть полностью свободными от одного или нескольких из любых элементов или соединений, перечисленных в предыдущем абзаце. Когда композиция предварительной обработки и/или покрытие или слой, соответственно, сформированные из нее, по существу не содержат хром или его производные, это означает, что хром или его производные не добавляются преднамеренно, но могут присутствовать в следовых количествах, таких как из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства композиции предварительной обработки; в случае хрома это может дополнительно включать то, что элемент или его соединения не присутствуют в композициях предварительной обработки и/или покрытиях или слоях, соответственно, сформированных из них, на таком уровне, что это вызывает нагрузку на окружающую среду. Термин «по существу свободный» означает, что композиции предварительной обработки и/или покрытия или слои, соответственно, сформированные из них, содержат менее 10 ч./млн любого или всех элементов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно, если таковые вообще имеются. Термин «практически свободный» означает, что композиции предварительной обработки и/или покрытия или слои, соответственно, сформированные из них, содержат менее 1 ч./млн любого или всех элементов или соединений, перечисленных в предыдущем абзаце, если таковые вообще имеются. Термин «полностью свободный» означает, что композиции предварительной обработки и/или покрытия или слои, соответственно, сформированные из них, содержат менее 1 ч./млрд любого или всех элементов или соединений, перечисленных в предыдущем абзаце, если таковые вообще имеются.

Согласно настоящему изобретению, композиция предварительной обработки может в некоторых случаях исключать фосфат-ионы или фосфат-содержащие соединения и/или образование шлама, такого как фосфат алюминия, фосфат железа и/или фосфат цинка, образующийся в случай использования средства для обработки на основе фосфата цинка. Используемый в настоящей заявке термин «фосфат-содержащие соединения» включает соединения, содержащие элемент фосфор, такие как ортофосфат, пирофосфат, метафосфат, триполифосфат, органофосфонаты и тому подобное, и может включать одновалентные, двухвалентные или трехвалентные катионы, такие как натрий, калий, кальций, цинк, никель, марганец, алюминий и/или железо, но не ограничивается ими. Когда композиция и/или слой или покрытие, содержащие ее, являются по существу свободными, практически свободными или полностью свободными от фосфата, это включает ионы фосфата или соединения, содержащие фосфат в любой форме.

Таким образом, согласно настоящему изобретению, композиция предварительной обработки и/или слои, нанесенные из нее, могут быть по существу свободными, или в некоторых случаях могут быть практически свободными, или в некоторых случаях могут быть полностью свободными от одного или нескольких из любых ионов или соединений, перечисленных в предыдущем абзаце. Когда композиция предварительной обработки и/или слои, нанесенные из нее, по существу не содержат фосфатов, это означает, что ионы фосфатов или соединения, содержащие фосфаты, не добавляются преднамеренно, но могут присутствовать в следовых количествах, например, из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства композиции; это может дополнительно включать то, что фосфат не присутствует в композициях предварительной обработки и/или слоях, нанесенных из них на таком уровне, что они создают нагрузку на окружающую среду. Термин «по существу свободный» означает, что композиции предварительной обработки и/или слои, нанесенные из них, содержат менее 5 ч./млн любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно если таковые вообще имеются. Термин «практически свободный» означает, что композиции предварительной обработки и/или слои, включающие их, содержат менее 1 ч./млн любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце. Термин «полностью свободный» означает, что композиции предварительной обработки и/или слои, содержащие их, содержат менее 1 ч./млрд любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце, если таковые вообще имеются.

При необходимости, согласно настоящему изобретению, композиция предварительной обработки может дополнительно содержать источник фосфат-ионов. Для ясности при использовании в настоящем документе «фосфат-ионы» относятся к фосфат-ионам, которые получены из неорганических фосфатных соединений или происходят из них. Например, в некоторых случаях фосфат-ионы могут присутствовать в количестве более 5 ч./млн в расчете на общую массу композиции предварительной обработки, таком как 10 ч./млн, таком как 20 ч./млн. В некоторых случаях фосфат-ионы могут присутствовать в количестве не более 60 ч./млн в расчете на общую массу композиции предварительной обработки, таком как не более 40 ч./млн, таком как не более 30 ч./млн. В некоторых случаях фосфат-ионы могут присутствовать в количестве от 5 ч./млн до 60 ч./млн в расчете на общую массу композиции предварительной обработки, таком как от 10 ч./млн до 40 ч./млн, таком как от 20 ч./млн до 30 ч./млн.

Согласно настоящему изобретению, pH композиции предварительной обработки может составлять 6,5 или менее, например, 5,5 или менее, например, 4,5 или менее, например, 3,5 или менее. Согласно настоящему изобретению, pH композиции предварительной обработки в некоторых случаях может составлять от 2,0 до 6,5, например, от 3 до 4,5, и может быть отрегулирован с использованием, например, любой кислоты и/или основания, если необходимо. Согласно настоящему изобретению, pH композиции предварительной обработки может поддерживаться путем включения кислотного материала, включая водорастворимые и/или вододиспергируемые кислоты, такие как азотная кислота, серная кислота и/или фосфорная кислота. Согласно настоящему изобретению, pH композиции может поддерживаться путем включения основного материала, включая водорастворимые и/или вододиспергируемые основания, такие как гидроксид натрия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин, или их смеси.

В соответствии с настоящим изобретением, композиция предварительной обработки также может дополнительно содержать смолистый связующий агент. Подходящие смолы включают продукты реакции одного или нескольких алканоламинов и эпоксидно-функционального материала, содержащего по меньшей мере две эпоксидные группы, такие как те, которые раскрыты в патенте США № 5,653,823. В некоторых случаях такие смолы содержат бета-гидроксиэфирную, имидную или сульфидную функциональность, включенную с использованием диметилолпропионовой кислоты, фталимида или меркаптоглицерина в качестве дополнительного реагента при получении смолы. Альтернативно, продуктом реакции может быть, например, продукт диглицидилового эфира Бисфенола А (коммерчески доступного, например, от Shell Chemical Company как EPON 880), диметилолпропионовой кислоты и диэтаноламина в молярном соотношении от 0,6 до 5,0 : от 0,05 до 5,5:1. Другие подходящие смолистые связующие агенты включают водорастворимые и вододиспергируемые полиакриловые кислоты, такие как те, которые раскрыты в патентах США №№ 3912548 и 5332525; фенолформальдегидные смолы, такие как те, которые описаны в патенте США №5666746; водорастворимые полиамиды, такие как раскрытые в WO 95/33869; сополимеры малеиновой или акриловой кислоты с аллиловым эфиром, такие как те, которые описаны в заявке на патент Канады 2087352; и водорастворимые и диспергируемые смолы, включая эпоксидные смолы, аминопласты, фенолформальдегидные смолы, таннины и поливинилфенолы, такие как обсуждаемые в патенте США № 5449415.

Согласно настоящему изобретению, смолистый связующий агент часто может присутствовать в композиции предварительной обработки в количестве от 0,005 до 30 масс.%, таком как от 0,5 до 3 масс.%, в расчете на общую массу композиции. Альтернативно, согласно настоящему изобретению композиция предварительной обработки может быть по существу свободной, или в некоторых случаях, полностью свободной от любого смолистого связующего агента. Используемый здесь термин «по существу свободный» при использовании в отношении отсутствия смолистого связующего агента в композиции предварительной обработки означает, что, если он вообще присутствует, любой смолистый связующий агент присутствует в композиции предварительной обработки в следовом количестве менее чем 0,005 масс.% в расчете на общую массу композиции. Используемый в настоящей заявке термин «полностью свободный» означает, что в композиции предварительной обработки вообще отсутствует смолистый связующий агент.

Композиция предварительной обработки может содержать водную среду и может при необходимости содержать другие материалы, такие как неионные поверхностно-активные вещества и вспомогательные вещества, обычно используемые в области композиций предварительной обработки. В водной среде могут присутствовать диспергируемые в воде органические растворители, например, спирты, содержащие примерно до 8 атомов углерода, такие как метанол, изопропанол и тому подобные; или простые эфиры гликолей, такие как моноалкиловые эфиры этиленгликоля, диэтиленгликоля или пропиленгликоля, и тому подобные. Диспергируемые в воде органические растворители, когда они присутствуют, обычно используются в количестве до примерно десяти процентов по объему в расчете на общий объем водной среды.

Другие необязательные материалы включают поверхностно-активные вещества, которые действуют как пеногасители или смачивающие вещества для подложки. Могут быть использованы анионные, катионные, амфотерные и/или неионные поверхностно-активные вещества. Поверхностно-активные вещества, действующие как пеногасители, могут при необходимости присутствовать в количестве до 1 масс.%, таком как до 0,1 масс.%, а смачивающие вещества обычно присутствуют в количестве до 2 масс.%, таком как до 0,5 масс.% в расчете на общую массу композиции предварительной обработки.

При необходимости, в соответствии с настоящим изобретением, композиция предварительной обработки и/или пленки, осажденные или образованные из нее, могут дополнительно содержать кремний, такой как силаны, кремнеземы, силикаты и тому подобное, в количестве по меньшей мере 10 ч./млн в расчете на общую массу композиции предварительной обработки, таком как по меньшей мере 20 ч./млн, таком как по меньшей мере 50 ч./млн. Согласно настоящему изобретению, композиция предварительной обработки и/или пленки, осажденные или образованные из нее, могут содержать кремний в количестве менее 500 ч./млн в расчете на общую массу композиции предварительной обработки, таком как менее 250 ч./млн, таком как менее 100 ч./млн. Согласно настоящему изобретению, композиция предварительной обработки и/или пленки, осажденные или образованные из нее, могут содержать кремний в количестве от 10 ч./млн до 500 ч./млн в расчете на общую массу композиции предварительной обработки, таком как от 20 ч./млн до 250 ч./млн, таком как от 50 ч./млн. до 100 ч./млн. Альтернативно, композиция предварительной обработки по настоящему изобретению и/или пленки, осажденные или образованные из нее, могут быть практически свободными или, в некоторых случаях, полностью свободными от кремния.

Композиция предварительной обработки может содержать носитель, часто водную среду, так что композиция находится в форме раствора или дисперсии металла группы IVB в носителе. В соответствии с настоящим изобретением, раствор или дисперсия могут быть приведены в контакт с подложкой с помощью любого из множества известных способов, таких как погружение или иммерсия, напыление, прерывистое напыление, погружение с последующим напылением, напыление с последующим погружением, нанесение кистью, или нанесение валиком. Согласно изобретению, раствор или дисперсия при нанесении на металлическую подложку находится при температуре в диапазоне от 40 до 185°F, таком как от 60 до 110°F, таком как от 70 до 90°F. Например, процесс предварительной обработки может быть осуществлен при комнатной температуре или температуре окружающей среды. Время контакта часто составляет от 5 секунд до 15 минут, например, от 10 секунд до 10 минут, например, от 15 секунд до 3 минут.

После контакта с композицией предварительной обработки подложка может быть промыта водопроводной водой, деионизированной водой и/или водным раствором промывающих агентов для удаления любого остатка. Подложка при необходимости может быть высушена на воздухе при комнатной температуре, или может быть высушена горячим воздухом, например, с помощью воздушного ножа, путем мгновенного испарения воды с помощью кратковременного воздействия на подложку высокой температуры, например, путем сушки подложки в печи при температуре от 15°С до 100°С, такой как от 20°С до 90°С, или в нагревательном блоке с использованием, например, инфракрасного тепла, например, в течение 10 минут при 70°С, или путем пропускания подложки между отжимными валиками. В соответствии с настоящим изобретением, после контакта с композицией предварительной обработки подложка может быть промыта водопроводной водой, деионизированной водой и/или водным раствором промывающих агентов, чтобы удалить любой остаток, а затем при необходимости может быть высушена, например, путем воздушной сушки или сушки горячим воздухом, как описано в предыдущем предложении.

Согласно настоящему изобретению, степень покрытия пленки из осадка композиции покрытия предварительной обработки, как правило, находится в диапазоне от 1 до 1000 мг на квадратный метр (мг/м2), например, от 10 до 400 мг/м2. Толщина покрытия предварительной обработки может составлять, например, менее 1 микрометра, например, от 1 до 500 нанометров или от 10 до 300 нанометров. Масса покрытия может быть определена путем удаления пленки с подложки и определения элементного состава с использованием различных аналитических методов (таких как XRF, ICP и т.д.). Толщина слоя от предварительной обработки может быть определена с использованием нескольких аналитических методов, включая профилирование по глубине с XPS или TЭM, но не ограничиваясь ими.

Как упоминалось выше, настоящее изобретение также содержит герметизирующую композицию. Герметизирующая композиция может содержать катион металла группы IA. Согласно изобретению, катион металла IA группы может представлять собой катионы лития, натрия, калия, рубидия, цезия или их комбинации.

Катион металла группы IA может поставляться в виде соли. Неограничивающие примеры анионов, подходящих для образования соли с катионом металла группы IA, включают карбонаты, гидроксиды, нитраты, галогены, сульфаты, фосфаты и силикаты (например, ортосиликаты и метасиликаты), так что соль металла может содержать карбонат, гидроксид, нитрат, галогенид, сульфат, фосфат, силикат (например, ортосиликат или метасиликат), перманганат, хромат, ванадат, молибдат, тетраборат и/или перхлорат.

Согласно настоящему изобретению, соль металла группы IA по настоящему изобретению может включать неорганическую соль металла группы IA, органическую соль металла группы IA или их комбинации. Согласно настоящему изобретению анион и катион соли металла группы IA могут быть растворимыми в воде. Согласно настоящему изобретению, например, соль лития может иметь константу растворимости в воде при температуре 25°С (К; 25°С) по меньшей мере 1×10-11, такую как по меньшей мере 1×10-4, и в некоторых случаях может быть не более 5×10+2. Согласно настоящему изобретению, соль лития может иметь константу растворимости в воде при температуре 25°С (К; 25°С) от 1×10-11 до 5×10+2, такую как от 1×10-4 до 5×10+2. Используемый в настоящей заявке термин «константа растворимости» означает произведение равновесных концентраций ионов в насыщенном водном растворе соответствующей соли лития. Каждая концентрация повышается до мощности соответствующего коэффициента ионов в уравнении баланса. Константы растворимости для различных солей можно найти в «Handbook of Chemistry and Physics».

Согласно настоящему изобретению, катион металла IА группы может присутствовать в герметизирующей композиции в количестве по меньшей мере 5 ч./млн (при расчете на катион металла) в расчете на общую массу герметизирующей композиции, таком как по меньшей мере 50 ч./млн, таком как по меньшей мере 150 ч./млн, таком как по меньшей мере 250 ч./млн, а в некоторых случаях может присутствовать в количестве не более 10000 ч./млн (при расчете на катион металла) в расчете на общую массу герметизирующей композиции, таком как не более 5500 ч./млн, таком как не более 2500 ч./млн, таком как не более 1000 ч./млн. В некоторых случаях, в соответствии с настоящим изобретением, катион металла IA группы может присутствовать в герметизирующей композиции в количестве от 5 ч./млн до 10000 ч./млн (при расчете на катион металла) в расчете на общую массу герметизирующей композиции, таком как от 50 ч./млн до 7500 ч./млн, таком как от 150 ч./млн до 6500 ч./млн, таком как от 250 ч./млн до 5000 ч./млн.

Согласно настоящему изобретению, герметизирующая композиция может исключать катионы металлов группы IIA или соединения, содержащие металлы группы IIA, включая кальций, но не ограничиваясь им. Неограничивающие примеры таких материалов включают гидроксиды металлов группы IIA, нитраты металлов группы IIA, галогениды металлов группы IIA, сульфаматы металлов группы IIA, сульфаты металлов группы IIA, карбонаты группы IIA и/или карбоксилаты металлов группы IIA. Когда герметизирующая композиция и/или покрытие или слой, соответственно, сформированные из нее, по существу свободны, практически свободны или полностью свободны от катиона металла группы IIA, это включает катионы металла группы IIA в любой форме, такой как соединения, содержащие металлы группы IIA, перечисленные выше, но не ограничиваясь ими.

Согласно настоящему изобретению, герметизирующая композиция может исключать хром или хромсодержащие соединения. Используемый здесь термин «хромсодержащее соединение» относится к материалам, которые включают трехвалентный и/или шестивалентный хром. Неограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, соли дихромата, такие как дихромат аммония, дихромат натрия, дихромат калия, и дихромат кальция, бария, магния, цинка, кадмия и стронция. Неограничивающие примеры соединения хрома (III) включают сульфат хрома (III), нитрат хрома (III) и хлорид хрома (III). Когда герметизирующая композиция и/или покрытие или слой, соответственно, сформированные из нее, по существу свободны, практически свободны или полностью свободны от хрома, это включает хром в любой форме, такой как трехвалентный и шестивалентные хромсодержащие соединения, перечисленные выше, но не ограничиваясь этим.

Таким образом, при необходимости, согласно настоящему изобретению, представленные герметизирующие композиции и/или покрытия или слои, соответственно, нанесенные из них, могут быть по существу свободными, практически свободными и/или полностью свободными от одного или нескольких из любых элементов или соединений, перечисленных в предыдущем абзаце. Если герметизирующая композиция и/или покрытие или слой, соответственно, сформированные из нее, по существу не содержат хрома или его производных, это означает, что хром или его производные не добавляются намеренно, но могут присутствовать в следовых количествах, например, из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства герметизирующей композиции; в случае хрома это может дополнительно включать то, что элемент или его соединения не присутствуют в герметизирующих композициях и/или покрытиях или слоях, соответственно, сформированных из них, на таком уровне, что это вызывает нагрузку на окружающую среду. Термин «по существу свободный» означает, что герметизирующие композиции и/или покрытие или слои, соответственно, сформированные из них, содержат менее 10 ч./млн любого или всех элементов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно, если таковые вообще имеются. Термин «практически свободный» означает, что герметизирующие композиции и/или покрытия или слои, соответственно, сформированные из них, содержат менее 1 ч./млн любого или всех элементов или соединений, перечисленных в предыдущем абзаце, если они вообще имеются. Термин «полностью свободный» означает, что герметизирующие композиции и/или покрытия или слои, соответственно, сформированные из них, содержат менее 1 ч./млрд любого или всех элементов или соединений, перечисленных в предыдущем абзаце, если они вообще есть.

Согласно настоящему изобретению, герметизирующая композиция в некоторых случаях может исключать фосфат-ионы или фосфат-содержащие соединения и/или образование шлама, такого как фосфат алюминия, фосфат железа и/или фосфат цинка, образующиеся в случай использования обрабатывающего агента на основе фосфата цинка. Используемый в настоящей заявке термин «фосфат-содержащие соединения» включает соединения, содержащие элемент фосфор, такие как ортофосфат, пирофосфат, метафосфат, триполифосфат, органофосфонаты и тому подобное, и может включать одновалентные, двухвалентные или трехвалентные катионы, такие как натрий, калий, кальций, цинк, никель, марганец, алюминий и/или железо, но не ограничиваясь ими. Когда композиция и/или слой или покрытие, содержащие ее, являются по существу свободными, практически свободными или полностью свободными от фосфата, это включает ионы фосфата или соединения, содержащие фосфат в любой форме.

Таким образом, согласно настоящему изобретению, герметизирующая композиция и/или слои, нанесенные из нее, могут быть по существу свободными, или в некоторых случаях могут быть практически свободными, или в некоторых случаях могут быть полностью свободными от одного или нескольких из любых ионов или соединений, перечисленных в предыдущем пункте. Когда герметизирующая композиция и/или слои, нанесенные из нее, по существу не содержат фосфатов, это означает, что ионы фосфатов или соединения, содержащие фосфаты, не добавляются преднамеренно, но могут присутствовать в следовых количествах, например, из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства композиции; это может дополнительно включать то, что фосфат не присутствует в герметизирующих композициях и/или слоях, нанесенных из них, на таком уровне, что они создают нагрузку на окружающую среду. Термин «по существу свободный» означает, что герметизирующие композиции и/или слои, нанесенные из них, содержат менее 5 ч./млн любого или всех из фосфат-анионов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно, если таковые вообще имеются. Термин «практически свободный» означает, что герметизирующие композиции и/или слои, содержащие их, содержат менее 1 ч./млн любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце. Термин «полностью свободный» означает, что герметизирующие композиции и/или слои, содержащие их, содержат менее 1 ч./млрд любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце, если таковые вообще имеются.

Согласно настоящему изобретению, герметизирующая композиция в некоторых случаях может исключать фторид или источники фторида. Используемый в настоящей заявке термин «источники фторида» включает монофториды, дифториды, фторидные комплексы и их смеси, о которых известно, что они генерируют фторид-ионы. Когда композиция и/или слой или покрытие, содержащие ее, являются по существу свободными, практически свободными или полностью свободными от фторида, это включает фторид-ионы или источники фторида в любой форме, но не включает непреднамеренно добавленный фторид, который может присутствовать в ванне в результате, например, переноса из предшествующих ванн для обработки в технологической линии, из источников водопроводной воды (например, фторида, добавляемого в воду для предотвращения разрушения зубов), фторида из предварительно обработанной подложки, или тому подобного. То есть ванна, которая по существу не содержит, практически не содержит или полностью не содержит фторида, может содержать непреднамеренно добавленный фторид, который может быть получен из этих внешних источников, даже несмотря на то, что композиция, использованная для изготовления ванны перед применением на технологической линии, была по существу свободной, практически свободной или полностью свободной от фторида.

Например, герметизирующая композиция может быть по существу не содержащей каких-либо источников фторидов, таких как фториды аммония и щелочных металлов, фториды кислот, фторборная, фторкремниевая, фтортитановая и фторцирконовая кислоты, а также их аммонийные соли и соли щелочных металлов и другие неорганические фториды; не-исключительными примерами которых являются фторид цинка, фторид цинка-алюминия, фторид титана, фторид циркония, фторид никеля, фторид аммония, фторид натрия, фторид калия и фтористоводородная кислота, а также другие подобные материалы, известные специалистам в данной области техники.

Фторид, присутствующий в герметизирующей композиции, который не связан с ионами металлов, такими как ионы металлов группы IVB, или ионом водорода, определяемый здесь как «свободный фторид», может быть измерен в качестве рабочего параметра в ванне герметизирующей композиции с использованием, например, двухканального настольного измерителя Orion Dual Star, оборудованного селективным в отношении фторид-ионнов электродом («ISE»), поставляемым компанией Thermoscientific, ионно-селективным комбинированным фторид-ионным электродом Symphony®, поставляемым VWR International, или аналогичными электродами. См., например, Light and Cappuccino, «Determination of fluoride in toothpaste using an ion-selective electrode», J. Chem. Educ., 52: 4, 247-250, April 1975. Селективный в отношении фторид-ионов электрод может быть стандартизирован погружением электрода в растворы с известной концентрацией фторида и записью показаний в милливольтах, а затем отображением этих показаний в милливольтах на логарифмическом графике. Показание в милливольтах неизвестного образца затем можно сравнить с этим калибровочным графиком и определить концентрацию фторида. В качестве альтернативы, селективный в отношении фторид-ионов электрод может быть использован с измерителем, который будет выполнять внутренние расчеты калибровки, и таким образом, после калибровки концентрация неизвестного образца может быть считана непосредственно.

Фторид-ион представляет собой небольшой отрицательный ион с высокой плотностью заряда, поэтому в водном растворе он часто образует комплекс с ионами металлов, имеющими высокую плотность положительного заряда, такими как ионы металлов группы IVB, или с ионом водорода. Фторид-анионы в растворе, которые ионно или ковалентно связаны с катионами металлов или ионом водорода, определены в настоящей заявке как «связанный фторид». Фторид-ионы, образовавшие такие комплексы, не поддаются измерению селективным в отношении фторид-ионов электродом, если раствор, в котором они присутствуют, не смешан с буфером, корректирующим ионную силу (например, цитрат-анионом или ЭДТА), который высвобождает фторид-ионы из таких комплексов. В этот момент (все) фторид-ионы могут быть измерены селективным в отношении фторид-ионов электродом, и результат определения известен как «общий фторид». Альтернативно, общий фторид может быть рассчитан путем сравнения массы фторида, обеспеченного в герметизирующей композиции, с общей массой композиции.

В соответствии с настоящим изобретением, композиция для обработки может в некоторых случаях быть по существу свободной, или в некоторых случаях практически свободной, или в некоторых случаях полностью свободной от ионов кобальта или кобальт-содержащих соединений. Используемый в настоящей заявке термин «кобальт-содержащие соединения» включает соединения, комплексы или соли, содержащие элемент кобальт, например, такие как сульфат кобальта, нитрат кобальта, карбонат кобальта и ацетат кобальта. Когда композиция и/или слой или покрытие, содержащие ее, по существу не содержат, практически не содержат или полностью не содержат кобальта, это включает ионы кобальта или соединения, содержащие кобальт в любой форме.

Согласно настоящему изобретению, композиция для обработки может в некоторых случаях быть по существу свободной, или в некоторых случаях практически свободной, или в некоторых случаях полностью свободной от ионов ванадия или ванадий-содержащих соединений. Используемый здесь термин «ванадий-содержащие соединения» включает соединения, комплексы или соли, содержащие элемент ванадий, например, такие как ванадаты и декаванадаты, которые включают противоионы щелочных металлов или катионы аммония, включая, например, декаванадат натрия-аммония. Когда композиция и/или слой или покрытие, содержащие ее, по существу не содержат, практически не содержат или полностью не содержат ванадий, это включает ионы ванадия или соединения, содержащие ванадий в любой форме.

В соответствии с настоящим изобретением, герметизирующая композиция может содержать водную среду в качестве носителя, и при необходимости может содержать другие материалы, такие как по меньшей мере один органический растворитель. Неограничивающие примеры подходящих таких растворителей включают пропиленгликоль, этиленгликоль, глицерин, низкомолекулярные спирты и тому подобное. Если органический растворитель вообще присутствует, то он может присутствовать в герметизирующей композиции в количестве по меньшей мере 1 г растворителя на литр герметизирующей композиции, таком по меньшей мере примерно 2 г растворителя на литр герметизирующей композиции, а в некоторых случаях может присутствовать в количестве не более 40 г растворителя на литр герметизирующей композиции, таком как не более 20 г растворителя на литр герметизирующей композиции. Согласно настоящему изобретению, если органический растворитель вообще присутствует в герметизирующей композиции, он может присутствовать в количестве от 1 г растворителя на литр герметизирующей композиции до 40 г растворителя на литр герметизирующей композиции, таком как от 2 г растворителя на литр герметизирующей композиции до 20 г растворителя на литр герметизирующей композиции. Другие необязательные материалы включают поверхностно-активные вещества, которые действуют как пеногасители или смачивающие подложку вещества. Могут быть использованы анионные, катионные, амфотерные и/или неионные поверхностно-активные вещества. Пеногасители могут при необходимости присутствовать в количестве до 1 масс.%, таком как до 0,1 масс.%, а смачивающие вещества обычно присутствуют в количестве до 2 масс.%, таком как до 0,5 масс.%, в расчете на общую массу герметизирующей композиции.

Согласно настоящему изобретению, рН герметизирующей композиции может составлять по меньшей мере 8, например, 9,5, например, по меньшей мере 10, например, по меньшей мере 11, например, по меньшей мере 12, и в некоторых случаях может быть не более 13. Согласно настоящему изобретению, pH герметизирующей композиции может составлять от 8 до 13, например, от 9,5 до 12,5, например от 10 до 12, например от 10,5 до 11,5. Значение pH герметизирующей композиции можно регулировать путем включения кислотного материала, включая водорастворимые и/или вододиспергируемые кислоты, такие как азотная кислота, серная кислота и/или фосфорная кислота. Согласно настоящему изобретению, pH герметизирующей композиции можно регулировать путем включения основного материала, включая водорастворимые и/или вододиспергируемые основания, включая карбонаты, такие как карбонаты группы I, карбонаты группы II, гидроксиды, такие как гидроксид натрия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

Как упоминалось выше, герметизирующая композиция может содержать носитель, часто водную среду, так что композиция находится в форме раствора или дисперсии источника лития в носителе. В соответствии с изобретением, раствор или дисперсия могут быть приведены в контакт с подложкой с помощью любого из множества известных способов, таких как погружение или иммерсия, напыление, прерывистое напыление, погружение с последующим напылением, напыление с последующим погружением, нанесение кистью, или нанесение валиком. Согласно изобретению, раствор или дисперсия при нанесении на металлическую подложку находится при температуре в диапазоне от 60°С до 150°F, таком как от 70 до 90°F. Например, процесс контакта металлической подложки с герметизирующей композицией может быть осуществлен при комнатной температуре или температуре окружающей среды. Время контакта часто составляет примерно от 5 секунд до 5 минут, например, примерно от 15 секунд до 3 минут.

В соответствии с настоящим изобретением, после контакта с герметизирующей композицией подложка при необходимости может быть высушена на воздухе при комнатной температуре, или может быть высушена горячим воздухом, например, с помощью воздушного ножа, путем мгновенного испарения воды с помощью кратковременного воздействия на подложку высокой температуры, например, путем сушки подложки в печи при температуре от 15°С до 100°С, такой как от 20°С до 90°С, или в нагревательном блоке с использованием, например, инфракрасного тепла, например, в течение 10 минут при 70°С, или путем пропускания подложки между отжимными валиками. Согласно настоящему изобретению, поверхность подложки может быть частично или в некоторых случаях полностью высушена до любого последующего контакта поверхности подложки с любой водой, растворами, композициями или тому подобным. Используемый здесь термин относительно поверхности подложки, «полностью сухая» или «полностью высушенная» означает, что на поверхности подложки, видимой человеческому глазу, нет влаги.

При необходимости, в соответствии с настоящим изобретением, после контакта с герметизирующей композицией подложка при необходимости может контактировать с водопроводной водой, деионизированной водой, водой с низкой проводимостью (например, менее 20 мкС/см) и/или любым водным раствором, известным специалистам в области обработки подложек, где такая вода или водный раствор могут находиться при температуре от комнатной температуры (60°F) до 212°F. Не желая быть связанными какой-либо теорией, полагают, что такое промывание позволяет удалять материалы с поверхности подложки, которые были удалены из осажденного слоя предварительной обработки или которые являются непрореагировавшими элементами герметизирующей композиции. Подложка затем, при необходимости, может быть высушена, например, высушена на воздухе или высушена горячим воздухом, как описано в предыдущем абзаце, так что поверхность подложки может быть частично или, в некоторых случаях, полностью высушена перед любым последующим контактом поверхности подложки с любой водой, растворами, композициями или тому подобным.

Согласно настоящему изобретению, толщина осажденного слоя предварительной обработки может быть модифицирована герметизирующей композицией. Толщина слоя, образованного герметизирующей композицией, может, например, повышать толщину осажденной пленки предварительной обработки до 500 нм, например, от 25 нм до 450 нм, например, от 35 нм до 300 нм, например, от 50 нм до 200 нм. Толщина слоя, сформированного из герметизирующей композиции, может быть определена с использованием нескольких аналитических методик, включая профилирование по глубине с XPS или TEM, но не ограничиваясь ими. Альтернативно, герметизирующая композиция может изменять только химические свойства или состав слоя предварительной обработки без значительного осаждения из герметизирующей композиции. Неограничивающий пример включает удаление фторида из осажденной пленки предварительной обработки группы IVB посредством замещающего оксида или гидроксида, что будет иметь минимальное влияние на толщину осажденной пленки предварительной обработки (изменение толщины слоя предварительной обработки менее чем на 25 нм).

Важным аспектом герметизирующей композиции по настоящему изобретению является модификация осажденного слоя пленки предварительной обработки. Неожиданно было обнаружено, что нанесение герметизирующей композиции по настоящему изобретению на подложку, предварительно обработанную группой IVB, облегчает удаление фторида из осажденной пленки предварительной обработки. Содержание фторида в пленке группы IVB без последующего нанесения герметизирующей композиции составляет более 20 масс.% фторида, что определяется по XPS профилированию по глубине. Однако здесь было обнаружено, что контакт пленки, осажденной из группы IVB, с герметизирующей композицией по настоящему изобретению приводит к уменьшению содержания фторида в пленке, осажденной из группы IVB, при измерении с помощью XPS профилирования по глубине, так что содержание фторида в пленке. осажденной из группы IVB, составляет не более 10 масс.% фторида, например, не более 5% фторида, например, не более 1% фторида, например, не более 0,1%.

Как описано выше, было неожиданно обнаружено, что нанесение герметизирующей композиции по настоящему изобретению на подложку, имеющую осажденную пленку из группы IVB, снижает содержание фторида в осажденном слое предварительной обработки. Используемый в настоящей заявке термин «среднее отношение F-Zr» определяется как среднее значение отношения содержания фторида в масс.%, деленного на содержание циркония в масс.%. Его рассчитывают по толщине слоя предварительной обработки, при определении XPS профилированием по глубине, где содержание Zr падает ниже 10 масс.%. Среднее отношение F-Zr, измеренное на предварительно обработанной подложке, не контактировавшей с герметизирующей композицией, обычно составляет от 1:1 до 1:3. Когда предварительно обработанная подложка проконтактировала с герметизирующей композицией, среднее отношение F-Zr может находиться в диапазоне от 1:5 до 1:200, таком как от 1:10 до 1:100, таком как от 1:15 до 1:80.

Используемый в настоящей заявке термин «коэффициент уменьшения фторида» относится к среднему отношению F-Zr слоя предварительной обработки из группы IVB, не контактировавшего с герметизирующей композицией, деленному на среднее отношение F-Zr слоя предварительной обработки из группы IVB, контактировавшего с герметизирующей композицией. Согласно настоящему изобретению, коэффициент уменьшения фторида может составлять по меньшей мере 2, например, по меньшей мере 5, например, по меньшей мере 10, например, по меньшей мере 20, например, по меньшей мере 30.

Измерения цвета могут быть проведены для предварительно обработанных подложек с электропокрытием, чтобы характеризовать степень пожелтения покрытой подложки. Параметры цвета могут быть определены с помощью настольного сферического спектрофотометра Xrite Ci7800, апертура 25 мм, доступного от X-Rite, Incorporated, Грандвилль, Мичиган или подобных инструментов. Прибор Xrite Ci7800 проводит измерения в соответствии с теорией цветового пространства L*a*b*. Термин b* обозначает более желтый оттенок для положительных значений и более синий оттенок для отрицательных значений. Термин а* обозначает более зеленый оттенок для отрицательных значений и более красный оттенок для положительных значений. Термин L* обозначает черный оттенок, когда L* = 0, и белый оттенок, когда L* = 100. В этих измерениях исключено спектральное отражение (режим SCE).

Чтобы сравнить пожелтение на панелях между шлифованной и нешлифованной областью дефекта оконтуривания, можно рассчитать параметр дельта E. Значение дельта E показывает квадратный корень из суммы разностей квадратов L*, a* и b* между значениями оконтуривания (отшлифованной области) и значениями для нешлифованной области. Чем меньше значение дельта E (ближе к 0), тем более согласованной будет окраска панели при сравнении шлифованных и нешлифованных областей.

Нанесение герметизирующей композиции по настоящему изобретению может уменьшить изменение цвета в сторону желтого цвета и улучшить согласованность цветов между шлифованными и нешлифованными областями. На шлифованной области значение b* находится в диапазоне от 0 до +15, таком как от +1 до +10, таком как от +1,6 до +5, когда не наносили герметизирующую композицию. Когда наносили герметизирующую композицию по настоящему изобретению, значение b * составляло от -3 до +3, например, от -2 до +2, например, от 0 до +1,5 для шлифованной области. Для нешлифованной области, независимо от контакта предварительно обработанной подложки с герметизирующей композицией, значение b* обычно составляет от -5 до +5, например, от -3 до +3, например, от -2 до +2. Нанесение герметизирующей композиции по настоящему изобретению на шлифованные панели снижает дельта Е (типичный диапазон от 2 до 4), например, до диапазона от 0 до 2, например, от 0,5 до 1,5.

Нанесение герметизирующей композиции после композиции предварительной обработки может незначительно влиять на значения L* и a*. Независимо от того, является ли стадия после контакта панели с композицией предварительной обработки промыванием деионизированной водой или герметизирующей композицией, значения L* обычно находятся в диапазоне от 0 до 60, таком как от 25 до 55, таком как от 40 до 50. Значения a* находятся в диапазоне от -15 до +15, таком как от -10 до +10, таком как от -5 до +5.

Системы и способы по настоящему изобретению способны производить подложку, имеющую значение дельта Е (определено ниже), которое снижено по меньшей мере на 25%, например, по меньшей мере на 35%, например, по меньшей мере на 50%, например, по меньшей мере на 60%, например, по меньшей мере на 75% по сравнению с подложкой, не контактировавшей с герметизирующей композицией по настоящему изобретению.

Согласно настоящему изобретению, по меньшей мере часть поверхности подложки может быть очищена и/или раскислена перед контактом по меньшей мере части поверхности подложки с герметизирующей композицией, описанной выше, или с композицией предварительной обработки, описанной выше, для удаления жира, грязи и/или других посторонних веществ. По меньшей мере часть поверхности подложки может быть очищена физическими и/или химическими средствами, такими как механическая обработка поверхности абразивным инструментом и/или очистка/обезжиривание поверхности коммерчески доступными щелочными или кислотными чистящими средствами, которые хорошо известны специалистам в данной области техники. Примеры щелочных очистителей, подходящих для использования в настоящем изобретении, включают Chemkleen™ 166HP, 166M/C, 177, 490MX, 2010LP и Surface Prep 1 (SP1), Ultrax 32, Ultrax 97, Ultrax 29 и Ultrax92D, каждый из которых поставляется в продажу PPG Industries, Inc. (Кливленд, Огайо), и любые чистящие средства серий DFM, RECC 1001 и 88X1002, поставляемые PRC-DeSoto International, Сильмар, Калифорния), а также Turco 4215-NCLT и Ridolene (поставляемые Henkel Technologies, Мэдисон Хайтс, Мичиган). Обработке такими чистящими средствами часто предшествует или за ней следует промывание водой, такой как водопроводная вода, дистиллированная вода, или их комбинации.

Как упомянуто выше, согласно настоящему изобретению, по меньшей мере часть очищенной поверхности подложки может быть раскислена механически и/или химически. Используемый в настоящей заявке термин «раскисление» означает удаление оксидного слоя, находящегося на поверхности подложки, чтобы способствовать равномерному осаждению композиции предварительной обработки (описанной ниже), а также способствовать адгезии покрытия композиции предварительной обработки к поверхности подложки. Подходящие раскислители известны специалистам в данной области техники. Типичным механическим раскислителем может быть равномерное обеспечение шероховатости поверхности подложки, например, с использованием абразивных или чистящих губок. Типичные химические раскислители включают, например, раскислители на основе кислот, таких как фосфорная кислота, азотная кислота, фторборная кислота, лимонная кислота, серная кислота, хромовая кислота, фтористоводородная кислота и дифторид аммония, или Chededeox 395 или Ultrax (AMC) 66. Часто химический раскислитель содержит носитель, часто водную среду, так что раскислитель может быть в форме раствора или дисперсии в носителе, и в этом случае раствор или дисперсия могут быть приведены в контакт с подложкой любым из различных известных способов, таких как погружение или иммерсия, напыление, прерывистое напыление, погружение с последующим напылением, напыление с последующим погружением, нанесение кистью, или нанесение валиком. В соответствии с настоящим изобретением, специалист в данной области техники выберет температурный диапазон раствора или дисперсии при нанесении на металлическую подложку на основе скоростей травления, например, при температуре в диапазоне от 50°F до 150°F (от 10°C до 66°C), таком как от 70°F до 130°F (от 21°C до 54°C), таком как от 80°F до 120°F (от 27°C до 49°C). Время контакта может составлять от 30 секунд до 5 минут, например, от 1 минуты до 2 минут.