Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям для предварительной обработки и способам обработки металлической подложки. Также, настоящее изобретение относится к металлической подложке с покрытием/

Уровень техники

Использование защитных покрытий на металлических подложках для повышения коррозионной стойкости и адгезии лакокрасочного покрытия считается общепринятой практикой. Обычные методы нанесения покрытия на такие подложки включают предварительную обработку металлической подложки хромсодержащими композициями. Однако использование таких хроматсодержащих композиций создает проблемы в области охраны окружающей среды и здравоохранения.

В результате были разработаны бесхроматные композиции для предварительной обработки. Такие композиции обычно основаны на химических смесях, которые вступают в реакцию с поверхностью подложки и связываются с ней с образованием защитного слоя. Например, недавно стали преобладать композиции для предварительной обработки на основе металла IIIB группы или металла IVB группы. Такие композиции часто содержат источник свободного фторида, то есть фторида, доступного в виде изолированных ионов в композиции для предварительной обработки, в отличие от фторида, связанного с другим элементом, таким как металл IIIB группы или IVB группы. Свободный фторид может вызывать травление поверхности металлической подложки, способствуя тем самым осаждению покрытия на основе металла IIIB группы или IVB группы. Тем не менее, характеристики коррозионной стойкости данных композиций для предварительной обработки обычно значительно уступают обычным хромсодержащим композициям для предварительной обработки.

В результате было бы желательно создать композиции и способы обработки металлической подложки, которые преодолевают по меньшей мере некоторые из вышеописанных недостатков известного уровня техники, включая экологические проблемы, связанные с использованием хроматов. Кроме того, было бы желательно создать композиции и способы обработки металлической подложки, которые придают свойства коррозионной стойкости, сравнимые или даже превосходящие свойства коррозионной стойкости, приобретенные посредством использования фосфат- или хромсодержащих конверсионных покрытий. Также, было бы желательно обеспечить соответствующие металлические подложки с покрытием.

Раскрытие изобретения

Раскрыта композиция для предварительной обработки, содержащая: (a) металл IIIB группы и/или металл IVB группы в общем количестве от 20 ч/млн (частей на миллион) до 1000 ч/млн (в расчете на элементарный металл), исходя из общей массы композиции для предварительной обработки; и (b) соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее соли в количестве от 1,82 x 10-4 моль на литр до 2,73 x 10-2 моль на литр композиции для предварительной обработки; при этом молярное соотношение (a) к (b) составляет по меньшей мере 3:1.

Также, раскрыта композиция для предварительной обработки, содержащая: (a) металл IIIB группы и/или металл IVB группы; и (b) соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее соли; при этом молярное соотношение (a) к (b) составляет по меньшей мере 3:1; при этом композиция для предварительной обработки по существу не содержит кремния; и при этом композиция для предварительной обработки по существу не содержит металлов VB группы.

Также, раскрыт способ обработки подложки, включающий: приведение в контакт по меньшей мере части поверхности подложки с композицией для предварительной обработки в соответствии с настоящим изобретением, как указано выше и описано более подробно ниже.

Также, описаны подложки, обработанные композициями для предварительной обработки.

Краткое описание чертежей

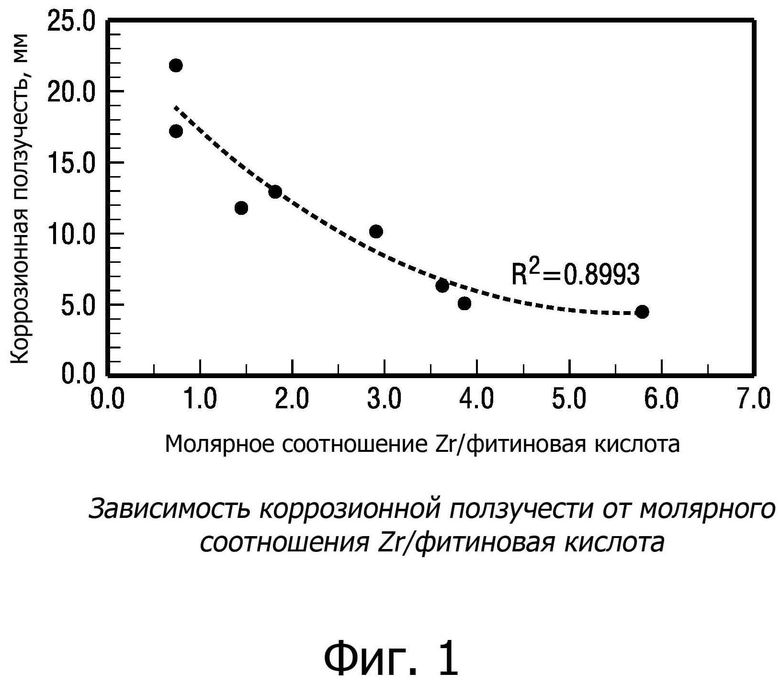

На фигуре 1 показана зависимость коррозионных характеристик от соотношения циркония к фитиновой кислоте в композиции для предварительной обработки.

Осуществление изобретения

Для целей следующего подробного описания следует понимать, что изобретение может допускать различные альтернативные варианты и последовательности стадий, за исключением случаев, когда явным образом указано обратное. Кроме того, за исключением рабочих примеров или случаев, когда указано иное, все числа, выражающие величины, количества, процентные содержания, диапазоны, поддиапазоны и фракции, следует понимать как модифицируемые во всех отношениях термином «около», даже если указанный термин отсутствует в тексте. Следовательно, если не указано противоположное, числовые параметры, приведенные в следующем описании и прилагаемой формуле изобретения, являются приблизительными величинами, которые могут варьироваться в зависимости от желаемых свойств, которые нужно достичь согласно настоящему изобретению. Как минимум, и без намерения ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр следует рассматривать по меньшей мере в свете количества приведенных значащих цифр и посредством применения обычных правил округления. Там, где в настоящем документе описан закрытый или открытый числовой диапазон, все числа, величины, количества, проценты, поддиапазоны и фракции, находящиеся внутри или охваченные числовым диапазоном, следует рассматривать как конкретно включенные и принадлежащие первоначальному раскрытию данной заявки, как если бы эти числа, величины, количества, проценты, поддиапазоны и фракции были конкретно изложены полностью.

Несмотря на то что числовые диапазоны и параметры, приведенные в самом широком объеме настоящего изобретения, представляют собой приблизительные величины, числовые значения, указанные в конкретных примерах, приведены настолько точно, насколько это возможно. Тем не менее любое числовое значение по своей природе содержит некоторые погрешности, неизбежно вытекающие из стандартного отклонения при соответствующих измерениях.

В контексте данного документа, если не указано иное, термин во множественном числе может охватывать этот термин в единственном числе и наоборот, если не указано иное. Например, хотя в настоящем документе сделана ссылка на металл IIIB группы, соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты, и электроположительный металл, в настоящем изобретении может быть использована комбинация (множество) этих компонентов.

Кроме того, в настоящей заявке использование «или» означает «и/или», если специально не оговорено иное, даже если «и/или» может однозначно использоваться в некоторых случаях.

Используемые здесь термины «включающий», «заключающий в себе» и подобные термины понимаются в контексте данной заявки как синонимы термина «содержащий» и, следовательно, являются открытыми и не исключают присутствия дополнительных неописанных или неуказанных элементов, материалов, ингредиентов или стадий способа.

Используемый здесь термин «состоящий из» понимается в контексте данной заявки как исключающий присутствие какого-либо неуказанного элемента, ингредиента или стадии способа.

Используемый здесь термин «состоящий по существу из» понимается в контексте данной заявки как включающий указанные элементы, материалы, ингредиенты или стадии способа «и те, которые не оказывают существенного влияния на основную и новую характеристику (характеристики)» того, что описано.

Используемые здесь термины «на», «поверх», «нанесенное на», «нанесенное поверх», «сформированное на», «осажденное на», «осажденное поверх» означают сформированное, наложенное, осажденное или обеспеченное на поверхности, но не обязательно находящееся в контакте с указанной поверхностью. Например, композиция покрытия, «нанесенная на» подложку, не исключает присутствия одного или нескольких других промежуточных слоев того же или другого состава, расположенных между композицией покрытия и подложкой.

Используемый здесь термин «дисперсия» означает двухфазную прозрачную, просвечивающую или непрозрачную смоляную систему, имеющую непрерывную фазу и дисперсную фазу, при этом смола представляет собой дисперсную фазу, а вода представляет собой непрерывную фазу.

Используемый здесь термин «предварительная промывка» или «композиция для предварительной промывки» относится к композиции, которая при контакте с подложкой и в случае нанесения на подложку перед композицией для предварительной обработки активирует поверхность подложки, улучшая взаимодействие с композицией для предварительной обработки для повышения защиты от коррозии предварительно обработанной подложки.

Используемая здесь «композиция для предварительной обработки» относится к композиции, которая способна вступать во взаимодействие с поверхностью подложки и химически ее изменять, и связываться с ней с образованием пленки, которая обеспечивает защиту от коррозии.

Используемый здесь термин «ванна для предварительной обработки» относится к водяной ванне, содержащей композицию для предварительной обработки, и которая может содержать компоненты, которые являются побочными продуктами процесса приведения в контакт подложки с композицией для предварительной обработки.

Используемый здесь термин «изолирующий материал» или «изолирующая композиция» относится к композиции, например, раствору или дисперсии, которая способна воздействовать на материал, осажденный на подложку, таким образом, чтобы улучшить его физические и/или химические свойства.

Используемый здесь термин «металл IIIB группы» относится к иттрию и скандию CAS-версии Периодической таблицы элементов, как показано, например, в Handbook of Chemistry and Physics, 63rd edition (1983), соответствующей 3-й группе в действующей системе нумерации IUPAC, и включает элементарные формы таких элементов и соединения, которые содержат по меньшей мере один такой элемент. Для ясности, «металл IIIB группы» однозначно исключает элементы ряда лантанидов.

Используемый здесь термин «металл IVB группы» относится к элементу, который находится в группе IVB CAS-версии Периодической таблицы элементов, как показано, например, в Handbook of Chemistry and Physics, 63rd edition (1983), соответствующей 4-й группе в действующей системе нумерации IUPAC, и включает элементарные формы таких элементов и соединения, которые содержат по меньшей мере один такой элемент.

Используемый здесь термин «металл VB группы» относится к элементу, который находится в VB группе CAS-версии Периодической таблицы элементов, как показано, например, в Handbook of Chemistry and Physics, 63rd edition (1983), соответствующей 5-й группе в действующей системе нумерации IUPAC, и включает элементарные формы таких элементов и соединения, которые содержат по меньшей мере один такой элемент.

Используемый здесь термин «металлы ряда лантанидов» относится к элементам 57-71 CAS-версии Периодической таблицы элементов и включает элементарные формы элементов ряда лантанидов и соединения, которые содержат по меньшей мере один такой элемент. В соответствии с изобретением элементы ряда лантанидов могут представлять собой такие элементы, которые обычно имеют степени окисления +3 и +4, называемые далее в настоящем документе как степени окисления +3/+4.

Используемый здесь термин «металл титан» относится к элементу 22 CAS-версии Периодической таблицы элементов и включает элементарные формы такого элемента и соединения, которые содержат такой элемент.

Используемый здесь термин «кремний» относится к элементу 14 CAS-версии Периодической таблицы элементов, как показано, например, в Handbook of Chemistry and Physics, 63rd edition (1983), и включает элементарные формы такого элемента и соединения, которые содержат такой элемент.

Используемый здесь термин «металлоид» относится к кремнию, бору, германию, мышьяку, сурьме, теллуру или полонию в их элементарных формах или в соединениях, которые содержат по меньшей мере один такой элемент.

Используемый здесь термин «группы фосфорсодержащих кислот» относится к ковалентно связанным группам, полученным из оксокислот фосфора.

Используемый здесь термин «окисляющий агент», при его использовании в отношении компонента композиции для предварительной обработки, относится к химическому соединению, способному окислять по меньшей мере одно из следующего: металл, присутствующий в подложке, с которой вступает в контакт композиция для предварительной обработки; и/или побочные продукты, присутствующие в ванне для предварительной обработки, как результат обработки в ней подложки. Используемое в настоящем документе в отношении «окисляющего агента» выражение «способный окислять» означает способный удалять электроны из атома или молекулы, присутствующей в подложке или ванне для предварительной обработки, в зависимости от ситуации, тем самым уменьшая число электронов такого атома или молекулы.

Если в настоящем документе не указано иное, используемые здесь термины «масса всей композиции», «общая масса композиции» или аналогичные термины относятся к общей массе всех ингредиентов, присутствующих в соответствующей композиции, включая любые носители и растворители.

Если в настоящем документе не указано иное, используемый здесь термин «по существу не содержит» означает, что конкретный материал преднамеренно не добавлен в композицию и, в случае его присутствия, он присутствует в композиции и/или слоях, ее содержащих, только в следовом количестве 1 ч/млн или менее, исходя из общей массы композиции или слоя(слоев), в зависимости от ситуации. Если не указано иное, используемый в настоящем документе термин «совсем не содержит» означает, что конкретный материал присутствует в композиции и/или слоях, ее содержащих, в количестве 1 ч/млрд (частей на миллиард) или менее, исходя из общей массы композиции или слоя(слоев), в зависимости от ситуации.

Композиция для предварительной обработки согласно настоящему изобретению содержит или, в некоторых случаях, состоит по существу из, или, в некоторых случаях, состоит из (а) металла IIIB группы, металла IVB группы или их комбинаций; и (b) соединения, содержащего по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей; при этом молярное соотношение (a) к (b) составляет по меньшей мере 3:1.

Как указано выше, композиция для предварительной обработки может содержать металл IIIB группы и/или IVB группы. Например, металл IIIB группы и/или IVB группы, используемый в композиции для предварительной обработки, может представлять собой соединение циркония, титана, гафния, иттрия, скандия или их смесь. Подходящие соединения циркония включают, но без ограничения, гексафторциркониевую кислоту, ее соли щелочных металлов и аммония, карбонат циркония-аммония, нитрат цирконила, сульфат цирконила, карбоксилаты циркония и гидроксикарбоксилаты циркония, такие как ацетат циркония, оксалат циркония, гликолят циркония-аммония, лактат циркония-аммония, цитрат циркония-аммония и их смеси. Подходящие соединения титана включают, но без ограничения, фтортитановую кислоту и ее соли. Подходящее соединение гафния включает, но без ограничения, нитрат гафния. Подходящие соединения иттрия включают, но без ограничения, галогениды иттрия.

В соответствии с настоящим изобретением металл IIIB группы и/или металл IVB группы может присутствовать в композиции для предварительной обработки в общем количестве по меньшей мере 20 ч/млн (в расчете на элементарный металл), таком как по меньшей мере 50 ч/млн металла или, в некоторых случаях, по меньшей мере 70 ч/млн металла, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением металл IIIB группы и/или металл IVB группы может присутствовать в композиции для предварительной обработки в общем количестве не более 1000 ч/млн металла (в расчете на элементарный металл), таком как не более 600 ч/млн или, в некоторых случаях, не более 300 ч/млн, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением металл IIIB группы и/или металл IVB группы может присутствовать в композиции для предварительной обработки в общем количестве 20-1000 ч/млн (в расчете на элементарный металл), таком как 50-600 ч/млн, таком как 70-300 ч/млн, исходя из общей массы композиции для предварительной обработки. Используемый здесь термин «общее количество» в отношении количества металла IIIB группы и/или металла IVB группы означает совокупность всех металлов IIIB группы и/или IV группы, присутствующих в композиции для предварительной обработки.

Необязательно, в соответствии с настоящим изобретением композиция для предварительной обработки может содержать не более одного металла IIIB группы или металла IVB группы, таким образом, композиция для предварительной обработки может содержать один металл IIIB группы или один металл IVB группы и, в некоторых случаях, может по существу не содержать или, в некоторых случаях, практически не содержать, или, в некоторых случаях, совсем не содержать более одного металла IIIB группы и/или IVB группы. Используемый здесь термин «по существу не содержит» в отношении более чем одного металла IIIB группы и/или IVB группы в композиции для предварительной обработки означает, что если в композиции для предварительной обработки присутствует более одного металла IIIB группы и/или металла IVB группы, то такой металл IIIB группы и/или IVB группы преднамеренно не добавлен в композицию для предварительной обработки и, в случае присутствия, присутствует в композиции для предварительной обработки и/или слоях, ее содержащих, только в следовом количестве, составляющем 5 ч/млн или менее, исходя из общей массы композиции или слоя(слоев), в зависимости от ситуации. Используемый здесь термин «практически не содержит» в отношении более одного металла IIIB группы и/или IVB группы в композиции для предварительной обработки означает, что если более одного металла IIIB группы или IVB группы присутствует в композиции для предварительной обработки и/или слоях, ее содержащих, то такой металл IIIB группы и/или IVB группы, в случае его присутствия, присутствует в композиции для предварительной обработки и/или слоях, ее содержащих, только в количестве, составляющем 1 ч/млн или менее, исходя из общей массы композиции или слоя(слоев), в зависимости от ситуации. Используемый здесь термин «совсем не содержит» в случае его использования в отношении более одного металла IIIB группы и/или IVB группы в композиции для предварительной обработки означает, что в композиции для предварительной обработки присутствует только один металл IIIB группы или IVB группы, то есть дополнительные металлы IIIB группы и/или IVB группы присутствуют в композиции для предварительной обработки и/или слоях, ее содержащих, в количестве, составляющем 1 ч/млрд или менее, исходя из общей массы композиции или слоя(слоев), в зависимости от ситуации.

В некоторых случаях композиция для предварительной обработки в соответствии с настоящим изобретением может по существу не содержать или, в некоторых случаях, совсем не содержать металл титан. В контексте данного документа термин «по существу не содержит» при его использовании в отношении металла титана в композиции для предварительной обработки означает, что металл титан преднамеренно не добавлен в композицию для предварительной обработки и, в случае его присутствия, присутствует в композиции для предварительной обработки и/или слоях, ее содержащих, только в следовом количестве 5 ч/млн или менее, исходя из общей массы композиции или слоя(слоев), в зависимости от ситуации. В контексте данного документа термин «практически не содержит» при его использовании в отношении металла титана в композиции для предварительной обработки означает, что если металл титан вообще присутствует в композиции для предварительной обработки и/или слоях, ее содержащих, то он присутствует в композиции для предварительной обработке и/или слоях, ее содержащих, только в количестве 1 ч/млн или менее, исходя из общей массы композиции или слоя(ев), в зависимости от ситуации. В контексте данного документа термин «совсем не содержит» при его использовании в отношении металла титана в композиции для предварительной обработки означает, что металл титан присутствует в композиции для предварительной обработки и/или слоях, ее содержащих, в количестве 1 ч/млрд или менее, исходя из общей массы композиции или слоя(ев), в зависимости от ситуации.

Композиция для предварительной обработки также может содержать соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, такое как соединение, содержащее по меньшей мере шесть ковалентно связанных кислотных групп, имеющих структуру -P=O(OH)2, или их солей. Соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может представлять собой природный материал, такой как фитиновая кислота или ее соли, или может являться синтетическим материалом.

В соответствии с настоящим изобретением соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может присутствовать в композиции для предварительной обработки в количестве по меньшей мере 1,82 x 10-4 моль групп фосфорсодержащей кислоты на литр композиции для предварительной обработки, таком как по меньшей мере 4,55 x 10-4 моль/литр, таком как по меньшей мере 9,1 x 10-4 моль/литр, таком как по меньшей мере 1,82 x 10-3 моль на литр. В соответствии с настоящим изобретением соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может присутствовать в композиции для предварительной обработки в количестве не более 2,73 x 10-2 моль групп фосфорсодержащей кислоты на литр композиции для предварительной обработки, таком как не более 1,82 x 10-2 моль на литр, таком как не более 1,1 x 10-2 моль на литр, таком как не более 5,46 x 10-3 моль на литр. В соответствии с настоящим изобретением соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может присутствовать в композиции для предварительной обработки в количестве от 1,82 x 10-4 моль групп фосфорсодержащей кислоты на литр композиции для предварительной обработки до 2,73 x 10-2 моль групп фосфорсодержащей кислоты на литр композиции для предварительной обработки, таком как от 4,55 x 10-4 моль/литр до 1,82 x 10-2 моль на литр, таком как от 9,1 x 10-4 моль/литр до 1,1 x 10-2 моль на литр, таком как от 1,82 x 10-3 моль на литр до 5,46 x 10-3 моль на литр.

В соответствии с настоящим изобретением композиция для предварительной обработки также может содержать ион электроположительного металла. Используемый здесь термин «ион электроположительного металла» относится к ионам металлов, которые будут восстанавливаться металлической подложкой, подвергаемой обработке, когда раствор для предварительной обработки приводится в контакт с поверхностью металлической подложки. Специалисту в данной области понятно, что тенденция химических соединений к восстановлению называется восстановительным потенциалом, выраженным в вольтах и измеренным относительно стандартного водородного электрода, восстановительный потенциал которого принят равным нулю. Восстановительный потенциал некоторых элементов приведен в таблице 1 ниже (согласно CRC 82nd Edition, 2001-2002). Элемент или ион легче восстанавливается, чем другой элемент или ион, если он имеет значение потенциала E*, указанное в следующей таблице, более высокое, чем у сравниваемых элементов или ионов.

Таблица 1

Таким образом, ясно, что когда металлическая подложка содержит один из материалов, перечисленных ранее, таких как холоднокатаная сталь, горячекатаная сталь, сталь с покрытием из металлического цинка, соединений цинка или цинковых сплавов, сталь горячего цинкования, отожженная оцинкованная сталь, сталь, плакированная цинковым сплавом, алюминиевые сплавы, сталь, плакированная алюминием, сталь, плакированная алюминиевыми сплавами, магний и магниевые сплавы, подходящие для осаждения на ней электроположительные металлы включают, например, никель, медь, серебро и золото, а также их смеси.

В соответствии с настоящим изобретением, когда электроположительным металлом является медь, источником ионов меди в композициях для предварительной обработки могут служить как растворимые, так и нерастворимые соединения. Например, источником ионов меди в композиции для предварительной обработки может являться водорастворимое соединение меди. Конкретные примеры таких соединений включают, но без ограничения, цианид меди, двойной цианид меди и калия, сульфат меди, нитрат меди, пирофосфат меди, тиоцианат меди, тетрагидрат этилендиаминтетраацетата меди и динатрия, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лауроилсаркозинат меди, формиат меди, ацетат меди, пропионат меди, бутират меди, лактат меди, оксалат меди, фитат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеат меди, бензоат меди, салицилат меди, аспартат меди, глутамат меди, фумарат меди, глицерофосфат меди, натрий-медь-хлорофиллин, фторсиликат меди, фторборат меди и йодат меди, а также медные соли карбоновых кислот в гомологическом ряду от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в ряду от щавелевой кислоты до пробковой кислоты, и медные соли гидроксикарбоновых кислот, включая гликолевую, молочную, винную, яблочную и лимонную кислоты.

Когда ионы меди, получаемые из такого растворимого в воде соединения меди, осаждаются как примесь в форме сульфата меди, оксида меди и т.д., может быть желательным добавление комплексообразующего реагента, который подавляет осаждение ионов меди, стабилизируя их таким образом в виде комплекса меди в растворе.

В соответствии с настоящим изобретением соединение меди может быть добавлено в виде комплексной соли меди, такой как K3Cu(CN)4 или Cu-EDTA, которая может быть устойчивой в композиции для предварительной обработки сама по себе, но также может образовывать комплекс меди, устойчивый в композиции для предварительной обработки, за счет взаимодействия комплексообразующего реагента с соединением, которое само по себе является труднорастворимым. Примеры включают цианидный комплекс меди, образованный взаимодействием CuCN и KCN или взаимодействием CuSCN и KSCN или KCN, и комплекс Cu-EDTA, образованный взаимодействием CuSO4 и EDTA•2Na.

В качестве комплексообразующего реагента может быть использовано соединение, которое способно образовывать комплекс с ионами меди; примеры включают неорганические соединения, такие как цианидные и тиоцианатные соединения, и поликарбоновые кислоты, некоторые примеры которых включают этилендиаминтетрауксусную кислоту, соли этилендиаминтетрауксусной кислоты, например, дигидрат дигидроэтилендиаминтетраацетата динатрия, аминокарбоновые кислоты, например, нитрилотриуксусную и иминодиуксусную кислоты, оксикарбоновые кислоты, например, лимонную, винную, янтарную, щавелевую, этилендиаминтетраметиленфосфоновую кислоты и глицин, и органофосфонаты, например, 1-гидроксиэтилиден-1,1-дифосфоновая кислота (коммерчески доступная от фирмы Italmatch Chemicals в виде Dequest 2010).

В соответствии с настоящим изобретением электроположительный металл может присутствовать в композиции для предварительной обработки в количестве по меньшей мере 2 ч/млн (в расчете на элементарный металл), таком как по меньшей мере 4 ч/млн, по меньшей мере 6 ч/млн, по меньшей мере 8 ч/млн, по меньшей мере 10 ч/млн, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением электроположительный металл может присутствовать в композиции для предварительной обработки в количестве не более 100 ч/млн (в расчете на элементарный металл), таком как не более 80 ч/млн, таком как не более 60 ч/млн, таком как не более 40 ч/млн, таком как не более 20 ч/млн, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением электроположительный металл может присутствовать в композиции для предварительной обработки в количестве от 2 до 100 ч/млн (в расчете на элементарный металл), таком как от 4 до 80 ч/млн, таком как от 6 до 60 ч/млн, таком как от 8 до 40 ч/млн, таком как от 10 до 20 ч/млн, исходя из общей массы композиции для предварительной обработки. Количество электроположительного металла в композиции для предварительной обработки может варьировать между указанными величинами, включая и сами указанные величины.

В соответствии с настоящим изобретением источник фторида может присутствовать в композиции для предварительной обработки. В контексте данного документа количество фторида, раскрытое или описанное, в композиции для предварительной обработки относится к «общему фториду», измеренному в частях на миллион фторида. Источником общего фторида в композиции для предварительной обработки может являться фтористоводородная кислота, а также фториды щелочных металлов и аммония или фториды водорода. Кроме того, общий фторид в композиции для предварительной обработки может быть получен из металлов IIIB группы и/или IVB группы, присутствующих в композиции для предварительной обработки, включая, например, гексафторциркониевую кислоту или гексафтортитановую кислоту. Другие комплексные фториды, такие как H2SiF6 или HBF4, могут быть добавлены в композицию для предварительной обработки в качестве источника общего фторида. Специалист в данной области поймет, что, когда ванну для предварительной обработки готовят из компонентов композиции для предварительной обработки, общий фторид будет разделяться между «связанным фторидом» и «свободным фторидом». Используемый здесь в отношении фторида «связанный фторид» относится к фториду, который ковалентно или ионно связан с ионами металла, такого как цирконий, или водорода в растворе, и «свободный фторид» относится к фторид-ионам, которые не связаны с ионами металла или водорода. В контексте данного документа содержание свободного фторида является параметром ванны для предварительной обработки, который может быть измерен с использованием электрода, селективного по отношению к фторид-ионам. Уровни свободного фторида будут зависеть от рН и добавления хелатирующих агентов в ванну для предварительной обработки, и указывают на степень ассоциации фторида с ионами/протонами металлов, присутствующих в ванне для предварительной обработки. Например, композиции для предварительной обработки с идентичными уровнями общего фторида могут иметь разные уровни свободного фторида, на которые будет влиять рН и хелатирующие агенты, присутствующие в растворе для предварительной обработки. Специалист в данной области поймет, что присутствие свободного фторида в ванне для предварительной обработки может влиять на осаждение и травление подложки перед обработкой.

В примерах, уровень свободного фторида может быть измерен в качестве рабочего параметра в ванне для предварительной обработки с использованием, например, прибора Orion Dual Star Dual Channel Benchtop Meter, оснащенного электродом, селективным к фторид-ионам («ISE») от фирмы Thermoscientific, symphony® Fluoride Ion Selective Combination Electrode, поставляемым VWR International, или подобными электродами. См., например, Light and Cappuccino, Determination of fluoride in toothpaste using an ion-selective electrode, J. Chem. Educ., 52:4, 247-250, April 1975. В примерах, фторид-ISE стандартизуют путем погружения электрода в растворы с известной концентрацией фторида и фиксирования показания в милливольтах, и затем нанесения этих показаний в милливольтах на график с логарифмическими координатами. Затем показания в милливольтах образца с неизвестной концентрацией можно сравнивать с этим калибровочным графиком и определять концентрацию фторида. Альтернативно, фторид-ISE может быть использован с потенциометром, который производит вычисления калибровки самостоятельно и, таким образом, после калибровки можно напрямую считывать концентрацию неизвестного образца. Фторид-ион является малым отрицательным ионом с высокой плотностью заряда, поэтому в водном растворе часто образует комплексы с ионами металлов с высокой плотностью положительного заряда, такими как цирконий или титан, или с ионами водорода. Фторид-ионы, закомплексованные таким образом, не определяются фторид-ISE, если раствор, в котором они присутствуют, не смешан с буфером для корректировки ионной силы, который высвобождает фторид-ионы из таких комплексов. После этого фторид-ионы могут быть измерены фторид-ISE, и измеренное значение является «общим фторидом». Определение фторида, выполненное без использования такого реагента, является определением «свободного фторида», только фторид-иона, не связанного с ионом водорода или в комплексах металла.

В соответствии с настоящим изобретением общий фторид композиции для предварительной обработки может присутствовать в количестве по меньшей мере 25 ч/млн, таком как по меньшей мере 100 ч/млн фторида, по меньшей мере 200 ч/млн фторида, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением общий фторид композиции для предварительной обработки может присутствовать в количестве не более 5000 ч/млн, таком как не более 2000 ч/млн фторида, не более 1000 ч/млн фторида, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением общий фторид композиции для предварительной обработки может присутствовать в количестве 10-5000 ч/млн фторида, таком как 100-2000 ч/млн фторида, таком как 200-1000 ч/млн фторида, исходя из общей массы композиции для предварительной обработки.

Необязательно, в соответствии с настоящим изобретением, композиция для предварительной обработки может также содержать окисляющий агент. Неограничивающие примеры окисляющего агента включают пероксиды, персульфаты, перхлораты, гипохлорит, нитрит, барботажный кислород, броматы, пероксибензоаты, озон, нитробензолсульфонат натрия или их комбинации.

Окисляющий агент может присутствовать в композиции для предварительной обработки в количестве по меньшей мере 10 ч/млн, таком как по меньшей мере 50 ч/млн, по меньшей мере 75 ч/млн, исходя из общей массы композиции. Окисляющий агент может присутствовать в композиции для предварительной обработки в количестве не более 1000 ч/млн, таком как не более 500 ч/млн, не более 250 ч/млн, исходя из общей массы композиции. Окисляющий агент может присутствовать в композиции для предварительной обработки в количествах 10-1000 ч/млн, таких как 50-500 ч/млн, 75-250 ч/млн, исходя из общей массы композиции.

Необязательно, в соответствии с настоящим изобретением композиция для предварительной обработки может дополнительно содержать источник фосфат-ионов. Для ясности, при использовании в настоящем документе термин «фосфат-ионы» относится к фосфат-ионам, которые получены или происходят из соединений неорганических фосфатов. Например, в некоторых случаях фосфат-ионы могут присутствовать в количестве более чем 5 ч/млн, таком как 10 ч/млн, таком как 20 ч/млн, исходя из общей массы композиции для предварительной обработки. В некоторых случаях фосфат-ионы могут присутствовать в количестве не более 60 ч/млн, таком как не более 40 ч/млн, не более 30 ч/млн, исходя из общей массы композиции для предварительной обработки. В некоторых случаях фосфат-ионы могут присутствовать в количестве 5-60 ч/млн, таком как 10-40 ч/млн, 20-30 ч/млн, исходя из общей массы композиции для предварительной обработки.

Альтернативно, в соответствии с настоящим изобретением композиция для предварительной обработки может, в некоторых случаях, не включать фосфат-ионы или фосфатсодержащие соединения, и/или образование осадка, такого как фосфат алюминия, фосфат железа и/или фосфат цинка, образованного в случае использования агента для обработки на основе фосфата цинка. Используемые здесь «фосфатсодержащие соединения» включают соединения, содержащие элемент фосфор, такие, как ортофосфат, пирофосфат, метафосфат, триполифосфат, органофосфонаты и т.п., и могут включать, но без ограничения, одновалентные, двухвалентные или трехвалентные катионы, такие, как натрий, калий, кальций, цинк, никель, марганец, алюминий и/или железо. Когда композиция и/или слой или покрытие, ее содержащее, по существу не содержит, практически не содержит или совсем не содержит фосфата, это включает фосфат-ионы или соединения, содержащие фосфат в любой форме.

Таким образом, в соответствии с настоящим изобретением композиция для предварительной обработки и/или слои, осажденные из нее, могут по существу не содержать или, в некоторых случаях, могут практически не содержать, или, в некоторых случаях, совсем не содержать один или несколько любых ионов или соединений, перечисленных в предшествующем параграфе. Композиция для предварительной обработки и/или слои, осажденные из нее, которая по существу не содержит фосфата, означает, что фосфат-ионы или соединения, содержащие фосфат, преднамеренно не добавлены, но могут присутствовать в следовых количествах, в частности, из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства композиции; это может также включать то, что фосфат не присутствует в композициях для предварительной обработки и/или слоях, осажденных из нее, на таком уровне, чтобы вызывать нагрузку на окружающую среду. Термин «по существу не содержит» означает, что композиции для предварительной обработки и/или слои, осажденные из них, содержат менее 5 ч/млн любого или всех фосфат-анионов или соединений, перечисленных в предыдущем параграфе, исходя из общей массы композиции или слоя, соответственно, если таковые вообще присутствуют. Термин «практически не содержит» означает, что композиции для предварительной обработки и/или слои, содержащие ее, содержат менее 1 ч/млн любого или всех фосфат-анионов или соединений, перечисленных в предыдущем параграфе. Термин «совсем не содержит» означает, что композиции для предварительной обработки и/или слои, их содержащие содержат менее 1 ч/млрд любого или всех фосфат-анионов или соединений, перечисленных в предыдущем параграфе, если они вообще присутствуют.

В соответствии с настоящим изобретением композиция для предварительной обработки может не содержать хром или хромсодержащие соединения. Используемый здесь термин «хромсодержащее соединение» относится к материалам, которые включают шестивалентный хром. Неограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, соли двухромовой кислоты, такие как дихромат аммония, дихромат натрия, дихромат калия и дихромат кальция, бария, магния, цинка, кадмия и стронция. Когда композиция для предварительной обработки и/или покрытие или слой, соответственно, осажденные из нее, по существу не содержат, практически не содержат или совсем не содержат хрома, это включает хром в любой форме, такой как, но без ограничения, содержащие шестивалентный хром соединения, перечисленные выше.

Таким образом, необязательно, в соответствии с настоящим изобретением, рассматриваемые композиции для предварительной обработки и/или покрытия или слои, соответственно, осажденные из них, могут по существу не содержать, практически не содержать и/или совсем не содержать один или более из любых элементов или соединений, перечисленных в предыдущем параграфе. Композиция для предварительной обработки и/или покрытие или слой, соответственно, осажденный из нее, которая по существу не содержит хрома или его производных, означает, что хром или его производные преднамеренно не добавлены, но могут присутствовать в следовых количествах, например, из-за примесей или неизбежного загрязнение из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства композиции для предварительной обработки; в случае хрома, это может также означать, что элемент или его соединения не присутствуют в композициях для предварительной обработки и/или покрытиях или слоях, соответственно, осажденных из них, на таком уровне, который вызывает нагрузку на окружающую среду. Термин «по существу не содержит» означает, что композиции для предварительной обработки и/или покрытие или слои, соответственно, осажденные из них, содержат менее 10 ч/млн любых или всех элементов или соединений, перечисленных в предыдущем параграфе, исходя из общей массы композиции или слоя, соответственно, в случае их присутствия. Термин «практически не содержит» означает, что композиции для предварительной обработки и/или покрытия или слои, соответственно, осажденные из них, содержат менее 1 ч/млн любых или всех элементов или соединений, перечисленных в предыдущем параграфе, в случае их присутствия. Термин «совсем не содержит» означает, что композиции для предварительной обработки и/или покрытия или слои, соответственно, осажденные из них, содержат менее 1 ч/млрд любого или всех элементов или соединений, перечисленных в предыдущем параграфе, в случае их присутствия.

Необязательно, в соответствии с настоящим изобретением, композиция для предварительной обработки и/или слои, осажденные или образованные из нее, могут, кроме того, содержать металлоиды. Альтернативно, композиция для предварительной обработки согласно настоящему изобретению и/или слои, осажденные или образованные из нее, могут по существу не содержать или, в некоторых случаях, совсем не содержать металлоиды.

Необязательно, в соответствии с настоящим изобретением композиция для предварительной обработки согласно настоящему изобретению и/или слои, осажденные или образованные из нее, могут по существу не содержать или в некоторых случаях совсем не содержать металлы VB группы.

Кроме того, в соответствии с настоящим изобретением композиция для предварительной обработки и/или слои, осажденные или образованные из нее, могут, кроме того, содержать органические материалы дополнительно к соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты. Альтернативно, в соответствии с настоящим изобретением композиция для предварительной обработки и/или слои, осажденные или образованные из нее, могут по существу не содержать или, в некоторых случаях, совсем не содержать любые органические материалы, отличные от соединения, содержащего по меньшей мере шесть групп фосфорсодержащей кислоты.

В соответствии с настоящим изобретением молярное соотношение (а) металла(ов) IIIB группы и/или IVB группы к (b) соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, составляет по меньшей мере 3:1, такое как по меньшей мере 4:1, и может составлять, например, по меньшей мере 5:1. В соответствии с настоящим изобретением молярное соотношение (а) металла(ов) IIIB группы и/или IVB группы к (b) соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может составлять не более чем 9:1, такое как не более чем 8:1, такое как не более чем 7:1. В соответствии с настоящим изобретением молярное соотношение (а) металла(ов) IIIB группы и/или IVB группы к (b) соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может составлять от 3:1 до 9:1, такое как от 4:1 до 8:1, такое как от 5:1 до 7:1.

В соответствии с настоящим изобретением молярное соотношение всех металлов к соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может составлять по меньшей мере 1:1, такое как по меньшей мере 1,5:1, такое как по меньшей мере 2:1. В соответствии с настоящим изобретением молярное соотношение всех металлов к соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может составлять не более чем 400:1, такое как не более чем 100:1, такое как не более чем 8:1. В соответствии с настоящим изобретением молярное соотношение всех металлов к соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, может составлять от 1:1 до 400:1, такое как от 1,5:1 до 100:1, такое как от 2:1 до 8:1. В контексте данного документа термин «все металлы» при использовании в отношении молярного соотношения всех металлов к соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, относится к молярному соотношению металлов IIIВ группы, металлов IVB группы и/или электроположительных металлов в композиции для предварительной обработки.

В соответствии с настоящим изобретением значение рН композиции для предварительной обработки может составлять в некоторых случаях 6,5 или менее, такое как 5,5 или менее, такое как 4,5 или менее, такое как 3,5 или менее. В соответствии с настоящим изобретением значение рН композиции для предварительной обработки может в некоторых случаях находиться в диапазоне от 2,5 до 6,5, таком как от 3,0 до 5,5, и его можно корректировать и/или поддерживать путем использования, например, любой кислоты и/или основания, по необходимости. Например, в соответствии с настоящим изобретением значение рН композиции можно поддерживать путем включения кислотного материала, включая водорастворимые и/или диспергируемые в воде кислоты, такие как азотная кислота, серная кислота и/или фосфорная кислота. В соответствии с настоящим изобретением значение рН композиции можно поддерживать путем включения основного материала, включая водорастворимые и/или диспергируемые в воде основания, такие как гидроксид натрия, карбонат натрия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

В соответствии с настоящим изобретением композиция для предварительной обработки также может дополнительно содержать смоляное связующее. Подходящие смолы включают продукты реакции одного или более алканоламинов и эпоксифункционального материала, содержащего по меньшей мере две эпоксидные группы, такие как раскрытые в патенте США № 5653823. В некоторых случаях такие смолы содержат бета-гидрокси эфирные, имидные или сульфидные функциональные группы, введенные с использованием диметилпропионовой кислоты, фталимида или меркаптоглицерина в качестве дополнительного реагента при получении смолы. Альтернативно, продукт реакции является, например, диглицидиловым эфиром бисфенола А (коммерчески доступный, например, от фирмы Shell Chemical Company под маркой EPON 880), диметилолпропионовой кислотой и диэтаноламином с молярным соотношением 0,6-5,0:0,05-5,5:1. Другие подходящие смоляные связующие включают водорастворимые и диспергируемые в воде полиакриловые кислоты, описанные в патентах США №№ 3912548 и 5382525; фенолформальдегидные смолы, описанные в патенте США № 5667446; водорастворимые полиамиды, такие как описанные в WO 95/33869; сополимеры малеиновой или акриловой кислоты с аллиловым эфиром, описанные в заявке СА 2087352; и водорастворимые и диспергируемые смолы, включая эпоксидные смолы, аминопласты, фенолформальдегидные смолы, танины и поливинилфенолы, описанные в патенте США № 5449415.

В соответствии с настоящим изобретением смоляное связующее часто может присутствовать в композиции для предварительной обработки в количестве 0,005-30 масс.%, таком как 0,5-3 масс.%, исходя из общей массы композиции. Альтернативно, в соответствии с настоящим изобретением композиция для предварительной обработки по существу не содержит или, в некоторых случаях, совсем не содержит любого смоляного связующего. В контексте настоящего документа, термин «по существу не содержит», при использовании в отношении отсутствия смоляного связующего в композиции для предварительной обработки, означает, что, в случае присутствия, любое смоляное связующее присутствует в композиции для предварительной обработки в следовом количестве менее чем 0,005 масс.%, исходя из общей массы композиции. Используемый здесь термин «совсем не содержит» означает, смоляное связующее отсутствует в композиции для предварительной обработки.

Композиция для предварительной обработки может содержать водную среду и может необязательно содержать другие материалы, такие как неионогенные поверхностно-активные вещества и вспомогательные вещества, обычно используемые в области предварительной обработки. В водной среде могут присутствовать диспергируемые в воде органические растворители, например спирты, содержащие до около 8 атомов углерода, такие как метанол, изопропанол и т.п.; или гликолевые эфиры, такие как моноалкильные эфиры этиленгликоля, диэтиленгликоля или пропиленгликоля и т.п. В случае присутствия, диспергируемые в воде органические растворители обычно используют в количествах до около 10 об.%, исходя из общего объема водной среды.

Другие необязательные материалы включают поверхностно-активные вещества, которые действуют в качестве пеногасителей или смачивающих подложку агентов. Могут быть использованы анионные, катионные, амфотерные и/или неионогенные поверхностно-активные вещества. Пеногасящие поверхностно-активные вещества могут необязательно присутствовать в количестве до 1 масс.%, таком как до 0,1 масс.%, и смачивающие агенты обычно присутствуют в количестве до 2 масс.%, таком как до 0,5 масс.%, исходя из общей массы композиции для предварительной обработки.

В соответствии с изобретением композиция также содержит наполнитель, такой как кремнийсодержащий наполнитель. Неограничивающие примеры подходящих наполнителей включают диоксид кремния, слюду, монтмориллонит, каолинит, асбест, тальк, кизельгур, вермикулит, природные и синтетические цеолиты, цемент, силикат кальция, силикат алюминия, алюмосиликат натрия, полисиликат алюминия, силикаалюмогели и стеклянные частицы. В дополнение к кремнийсодержащим наполнителям также можно использовать другие, по существу не растворимые в воде наполнители в виде тонкодисперсных частиц. Примеры таких необязательных наполнителей включают сажу, древесный уголь, графит, оксид титана, оксид железа, оксид меди, оксид цинка, оксид сурьмы, диоксид циркония, оксид магния, оксид алюминия, дисульфид молибдена, сульфид цинка, сульфат бария, сульфат стронция, карбонат кальция и карбонат магния.

Необязательно, в соответствии с настоящим изобретением, композиция для предварительной обработки и/или слои, осажденные или образованные из нее, могут дополнительно содержать кремний в количестве по меньшей мере 10 ч/млн, таком как по меньшей мере 20 ч/млн, таком как по меньшей мере 50 ч/млн, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением композиция для предварительной обработки и/или слои, осажденные или образованные из нее, могут содержать кремний в количестве менее чем 500 ч/млн, таком как менее чем 250 ч/млн, таком как менее чем 100 ч/млн, исходя из общей массы композиции для предварительной обработки. В соответствии с настоящим изобретением композиция для предварительной обработки и/или слои, осажденные или образованные из нее, могут содержать кремний в количестве от 10 ч/млн до 500 ч/млн, таком как 20-250 ч/млн, таком как 50-100 ч/млн, исходя из общей массы композиции для предварительной обработки. Альтернативно, композиция для предварительной обработки согласно настоящему изобретению и/или слои, осажденные или образованные из нее, могут по существу не содержать или, в некоторых случаях, совсем не содержать кремний.

Как указано выше, настоящее изобретение также относится к способам обработки различных подложек. Подходящие подложки, которые могут быть использованы в способах согласно настоящему изобретению, включают металлические подложки, подложки из металлического сплава и/или подложки, которые были металлизированы, такие как никелированный пластик. В соответствии с настоящим изобретением металл или металлический сплав может содержать или представлять собой холоднокатаную сталь, горячекатаную сталь, сталь с покрытием из металлического цинка, соединения цинка или цинкового сплава, такая как электрооцинкованная сталь, сталь горячего цинкования, отожженная оцинкованная сталь и сталь, плакированная цинковым сплавом. Также, в качестве подложки могут быть использованы алюминиевые сплавы серий 2XXX, 5XXX, 6XXX или 7XXX, а также плакированные алюминиевые сплавы и литейные алюминиевые сплавы серий A356. Также, в качестве подложки могут быть использованы магниевые сплавы серий AZ31B, AZ91C, AM60B или EV31A. Подложка, используемая в настоящем изобретении, может также содержать титан и/или титановые сплавы. Другие подходящие цветные металлы включают медь и магний, а также их сплавы. Металлические подложки, подходящие для использования в настоящем изобретении, включают подложки, которые часто используют при сборке кузовов автомобилей (например, без ограничения, дверь, панель кузова, крышка багажника, панель крыши, капот, крыша и/или стрингеры, заклепки, компоненты шасси и/или обшивки, используемые на самолете), в производстве автомобильных рам, автозапчастей, мотоциклов, колес, мелких металлических деталей, в том числе крепежных изделий, то есть гаек, болтов, винтов, штифтов, гвоздей, фиксаторов, кнопок и т.п., в промышленных конструкциях и компонентах, таких как бытовые приборы, включая стиральные машины, сушилки, холодильники, печи, посудомоечные машины и т.п., сельскохозяйственном оборудовании, оборудовании для газонов и садов, кондиционерах, тепловых насосах, садовой мебели и других изделиях. Используемый здесь термин «транспортное средство» или его варианты включают, но без ограничения, гражданские, коммерческие и военные самолеты и/или наземные транспортные средства, такие как автомобили, мотоциклы и/или грузовики. Кроме того, металлическая подложка, обрабатываемая с помощью способов согласно настоящему изобретению, может быть обрезанной кромкой подложки, которая обработана и/или покрыта иначе, чем остальная ее поверхность. Металлическая подложка, обработанная в соответствии со способами настоящего изобретения, может быть в форме, например, листа металла или готовой детали.

Как описано выше, способы согласно настоящему изобретению могут включать, или, в некоторых случаях, состоять по существу из, или, в некоторых случаях, состоять из, приведения в контакт по меньшей мере части поверхности подложки с композицией для предварительной обработки в соответствии с настоящим изобретением, содержащей или, в некоторых случаях, состоящей практически из, или, в некоторых случаях, состоящей из (а) металла IIIB группы и/или металла IVB группы; и (b) соединения, содержащего по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей; при этом молярное соотношение металлов IIIB группы и/или IVB группы к соединению, содержащему по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, составляет по меньшей мере 3:1.

Металлическая подложка, подлежащая обработке в соответствии со способами настоящего изобретения, может быть очищена перед приведением в контакт по меньшей мере части поверхности подложки с композицией для предварительной обработки для удаления смазки, грязи и/или других посторонних веществ. По меньшей мере часть поверхности подложки может быть очищена физическими и/или химическими средствами, такими как механическое абрадирование поверхности и/или очистка/обезжиривание поверхности коммерчески доступными щелочными или кислотными чистящими средствами, которые хорошо известны специалистам в данной области. Примеры щелочных чистящих средств, подходящих для использования в настоящем изобретении, включают Chemkleen™ 163, 177, 611L, 490MX, 2010LP и 181ALP, Ultrax 32, Ultrax 97 и Ultrax 94D, каждое из которых коммерчески доступно от фирмы PPG Industries, Inc. Перед использованием или после использования таких чистящих средств часто проводится промывка водой, например, водопроводной водой, дистиллированной водой или их комбинациями.

После стадии очистки подложку необязательно промывают водопроводной водой, деионизированной водой и/или водным раствором промывочных средств для удаления любого остатка. В соответствии с настоящим изобретением поверхность мокрой подложки можно обработать композицией для предварительной промывки (описанной ниже) и/или композицией для предварительной обработки (описанной выше), или подложку можно высушить перед обработкой ее поверхности, например, на воздухе, например, при помощи воздушного шабера, путем испарения воды при кратковременном воздействии на подложку высокой температуры, 15-200°C, например, в течение 10 минут при 70°C, или путем пропускания подложки между резиновыми валками.

Необязательно, в соответствии с настоящим изобретением, перед приведением в контакт подложки с композицией для предварительной обработки, подложка может быть приведена в контакт с композицией для предварительной промывки. В соответствии с настоящим изобретением композиция для предварительной промывки может содержать источник фторида. В контексте данного документа количество фторида, раскрытого или описанного, в композиции для предварительной промывки, относится к «общему фториду», измеряемому в частях на миллион фторида.

Часто композиция для предварительной промывки содержит носитель, часто водную среду, поэтому композиция для предварительной промывки находится в форме раствора или дисперсии источника свободного фторида в носителе. В таких случаях раствор или дисперсия могут быть приведены в контакт с подложкой любым из множества известных способов, таких как окунание или погружение, распыление, периодическое распыление, окунание с последующим распылением, распыление с последующим окунанием, нанесение кистью или валиком. В соответствии с настоящим изобретением температура раствора или дисперсии при нанесении на металлическую подложку составляет 50-200°F, например, 75-125°F. Например, процесс предварительной промывки может быть осуществлен при температуре окружающей среды или при комнатной температуре. Время контакта обычно составляет от 15 секунд до 10 минут, например, от 30 секунд до 2 минут.

Значение рН композиции для предварительной промывки может составлять ниже 7, такое как 2,5-5, и может быть отрегулировано путем изменения количества растворенного фторидного комплекса иона металла, присутствующего в композиции, или может быть отрегулировано с использованием, например, любой кислоты или основания, по необходимости. Например, рН композиции для предварительной промывки можно поддерживать за счет включения основного материала, включая водорастворимые и/или диспергируемые в воде основания, такие как гидроксид натрия, карбонат натрия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их комбинации.

Общий фторид в композиции для предварительно промывки может поставляться фтористоводородной кислотой, а также фторидами щелочных металлов и аммония или фторидами водорода. Кроме того, общий фторид в композиции для предварительной промывки может быть получен из металлов IIIB группы и/или IVB группы, присутствующих в композиции для предварительной обработки, включая, например, гексафторциркониевую кислоту или гексафтортитановую кислоту. Другие комплексные фториды, такие как H2SiF6 или HBF4, могут быть добавлены к композиции для предварительной промывки для обеспечения общего фторида. Специалист в данной области техники поймет, что при приготовлении ванны, содержащей композицию для предварительной промывки, общий фторид будет распределяться между так называемым «связанным фторидом» и «свободным фторидом», определенными выше, и измеренными, как описано выше.

Источник свободного фторида может присутствовать в композиции для предварительной промывки в количестве по меньшей мере 10 ч/млн, таком как по меньшей мере 100 ч/млн, исходя из общей массы композиции для предварительной промывки. Источник свободного фторида может присутствовать в композиции для предварительной промывки в количестве не более 5000 ч/млн, таком как по меньшей мере 2000 ч/млн, исходя из общей массы композиции для предварительной промывки. Источник свободного фторида может присутствовать в композиции для предварительно промывки в количестве 10-5000 ч/млн, таком как 100-2000 ч/млн, исходя из общей массы композиции для предварительной промывки.

Как описано выше, в соответствии с настоящим изобретением, по меньшей мере часть поверхности подложки, с необязательной предварительной промывкой или без нее, может быть приведена в контакт с композицией для предварительной обработки, содержащей металл IIIB и/или IVB группы и соединение, содержащее по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей.

Композиция для предварительной обработки может содержать носитель, часто водную среду, поэтому композиция находится в форме раствора или дисперсии металла IIIB группы и/или IVB группы и соединения, содержащего по меньшей мере шесть групп фосфорсодержащей кислоты или ее солей, в носителе. В этих вариантах осуществления раствор или дисперсия могут быть приведены в контакт с подложкой любым из множества известных способов, таких как окунание или погружение, распыление, периодическое распыление, окунание с последующим распылением, распыление с последующим окунанием, нанесение кистью или валиком. В соответствии с изобретением температура раствора или дисперсии при нанесении на металлическую подложку составляет 60-185°F (15-85°C). Например, процесс предварительной обработки может быть осуществлен при температуре окружающей среды или при комнатной температуре. Время контакта обычно составляет от 10 секунд до 5 минут, такое как от 30 секунд до 2 минут.

После приведения в контакт с композицией для предварительной обработки подложка может быть промыта водопроводной водой, деионизированной водой и/или водным раствором промывочных агентов для удаления любого остатка. Подложку необязательно подвергают сушке, например, на воздухе или горячим воздухом, например, используя воздушный шабер, путем мгновенного испарения воды при кратковременном воздействии на подложку высокой температуры, например, путем сушки подложки в печи при 15-200°C или нагревательной установке с использованием, например, теплового излучения в ИК-области спектра, например, в течение 10 минут при 70°C, или пропуская подложку между отжимными валками.

В соответствии с настоящим изобретением удельная площадь покрытия пленкой остатка покрытия из композиции для предварительной обработки обычно составляет 1-1000 миллиграммов на квадратный метр (мг/м2), например, 10-400 мг/м2. Толщина покрытия, получаемого предварительной обработкой, может составлять, например, менее 1 микрометра, например, 1-500 нанометров или 10-300 нанометров. Масса покрытия может быть определена путем удаления пленки с подложки и определения элементного состава с использованием различных аналитических методов (таких как XRF, ICP, и т.д.). Толщина, полученная после предварительной обработки, может быть определена с использованием нескольких аналитических методов, включая, но без ограничения, профилирование по глубине методом XPS или TEM.

Необязательно, после стадии предварительной обработки по меньшей мере часть поверхности подложки, которая находилась в контакте с композицией для предварительной обработки, может быть затем приведена в контакт с изолирующей композицией. В изолирующих композициях, как правило, используются определенные солюбилизированные ионы металлов и/или другие неорганические вещества (такие как фосфаты или простые или комплексные фториды) для усиления защиты от коррозии предварительно обработанных металлических подложек. Эти изолирующие композиции могут представлять собой содержащие или не содержащие хром композиции. Подходящие не содержащие хром изолирующие композиции, которые могут быть использованы в настоящем изобретении, включают, например, такие композиции, которые содержат: силаны или органосиланы; (а) продукт реакции эпокси-функционального материала, имеющего по меньшей мере две эпоксигруппы, и по меньшей мере одного алканоламина; и (b) ион металла IVB группы (такой как описано в патенте США 5653823, принадлежащем PPG Industries, Inc. и включенном здесь посредством ссылки); такие, которые содержат (а) аминосоединение, которое представляет собой аминокислоту, аминоспирт или его соль, и (b) соединение переходного металла IIIB или IVB группы или соединение редкоземельного металла (такое, как описано в патенте США 5209788, принадлежащем PPG Industries, Inc. и включенном здесь посредством ссылки); и такие, которые содержат S-триазин, имеющий по меньшей мере одну гидроксильную группу на атоме углерода триазинового кольца (такие, как описано в патенте США 5149382 (принадлежащем PPG Industries, Inc. и включенном здесь посредством ссылки). Кроме того, органические материалы (смоляные или иные), такие как фосфатизированные эпоксидные смолы, солюбилизированные в основании, содержащие карбоновые кислоты полимеры, по меньшей мере частично нейтрализованные интерполимеры гидроксилалкильных сложных эфиров ненасыщенных карбоновых кислот, и смолы, содержащие группу соли амина (такие как солюбилизированные в кислоте продукты реакции полиэпоксидов и первичных или вторичных аминов), также могут быть использованы отдельно или в сочетании с солюбилизированными ионами металлов и/или другими неорганическими веществами. После необязательной изолирующей композиции (в случае использования) подложку можно промыть водопроводной и/или деионизированной водой и необязательно высушить (как описано выше) перед последующей обработкой.

В соответствии с настоящим изобретением после приведения в контакт подложки с композицией для предварительной обработки и необязательно изолирующей композицией, композиция покрытия, содержащая пленкообразующую смолу, может быть осаждена по меньшей мере на часть поверхности подложки, которая находилась в контакте с композицией для предварительной обработки и необязательно изолирующей композицией, в зависимости от ситуации. Для осаждения такой композиции покрытия на подложку может быть использован любой подходящий способ, включая, например, нанесение кистью, окунание, покрытие, наносимое струйным обливом, распыление и т.п. Однако в некоторых случаях, как будет описано более подробно ниже, такое осаждение композиции покрытия может включать стадию электроосаждения, на которой электроосаждаемую композицию осаждают на металлическую подложку электроосаждением. В некоторых других случаях, как описано более подробно ниже, такое осаждение композиции покрытия включает стадию нанесения порошкового покрытия. В еще других случаях композиция покрытия может представлять собой жидкую композицию покрытия.

В соответствии с настоящим изобретением композиция покрытия может содержать термоотверждаемую пленкообразующую смолу или термопластичную пленкообразующую смолу. Используемый здесь термин «пленкообразующая смола» относится к смолам, которые могут образовывать самоподдерживающуюся непрерывную пленку по меньшей мере на горизонтальной поверхности подложки после удаления любых разбавителей или носителей, присутствующих в композиции, или при отверждении при температуре окружающей среды или при повышенной температуре. Обычные пленкообразующие смолы, которые могут быть использованы, включают, но без ограничения, обычно используемые в композициях покрытия автомобильных комплектующих OEM, автомобильных композициях покрытия для повторной полировки, промышленных композициях покрытия, архитектурных композициях покрытия, композициях для рулонного покрытия и композициях покрытия для аэрокосмической техники. Используемый здесь термин «термоотверждаемая» относится к смолам, которые необратимо «отверждаются» после отверждения или сшивки, в которых полимерные цепи полимерных компонентов связываются ковалентными связями. Это свойство обычно ассоциируется с реакцией сшивки компонентов композиции, часто индуцируемой, например, высокой температурой или облучением. Реакции отверждения или сшивки также могут быть проведены при обычных условиях. После отверждения или сшивки термоотверждаемая смола не будет плавиться при нагревании, и не будет растворяться в растворителях. Используемый здесь термин «термопластическая» относится к смолам, которые включают полимерные компоненты, не связанные ковалентными связями и, таким образом, являются текучими при нагревании и растворяются в растворителях.

Как указано ранее, в соответствии с настоящим изобретением композицию покрытия, содержащую пленкообразующую смолу, можно осаждать на подложку на стадии нанесения покрытия электроосаждением, при этом электроосаждаемую композицию осаждают на металлическую подложку электроосаждением. В процессе электроосаждения обрабатываемая металлическая подложка служит электродом, и электропроводящий противоэлектрод приводят в контакт с ионной электроосаждаемой композицией. При прохождении электрического тока между электродом и противоэлектродом, когда они находятся в контакте с электроосаждаемой композицией, на металлическую подложку будет осаждаться прилипающая пленка электроосаждаемой композиции по существу непрерывным образом.

В соответствии с настоящим изобретением такое электроосаждение может быть выполнено при постоянном напряжении в диапазоне от 1 вольта до нескольких тысяч вольт, обычно 50-500 вольт. Плотность тока обычно составляет 1,0-15 ампер на квадратный фут (10,8-161,5 ампер на квадратный метр) и, как правило, быстро снижается в процессе электроосаждения, что указывает на образование непрерывной самоизолирующей пленки.

В соответствии с настоящим изобретением электроосаждаемая композиция покрытия может содержать смоляную фазу, диспергированную в водной среде, при этом смоляная фаза содержит: (a) ионную электросаждаемую смолу, содержащую группу с активным водородом, и (b) отвердитель, имеющий функциональные группы, реакционноспособные по отношению к группам с активным водородом в (а).

В соответствии с настоящим изобретением электроосаждаемые композиции могут содержать, например, в качестве основного пленкообразующего полимера ионную, часто катионную, электроосаждаемую смолу, содержащую активный водород. Известен широкий спектр электроосаждаемых пленкообразующих смол, и они могут быть использованы в настоящем изобретении, при условии, что полимеры являются «вододиспергируемыми», то есть способны быть растворены, диспергированы или эмульгированы в воде. Вододиспергируемый полимер является ионным по своей природе, то есть полимер содержит анионные функциональные группы для создания отрицательного заряда или катионные функциональные группы для создания положительного заряда.

Примерами пленкообразующих смол, подходящих для использования в анионных электроосаждаемых композициях покрытия, являются солюбилизированные в основаниях полимеры, содержащие карбоновые кислоты, такие как продукт или аддукт реакции высыхающего масла или полувысыхающего сложного эфира жирной кислоты с дикарбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любых дополнительных ненасыщенных модифицирующих материалов, которые далее взаимодействуют с многоатомным спиртом. Также, подходящими являются по меньшей мере частично нейтрализованные интерполимеры сложных гидроксиалкильных эфиров ненасыщенных карбоновых кислот, ненасыщенной карбоновой кислоты и по меньшей мере одного другого этиленненасыщенного мономера. Еще одна подходящая электроосаждаемая пленкообразующая смола содержит носитель из алкид-аминопласта, то есть носитель, содержащий алкидную смолу и амино-альдегидную смолу. Еще одна композиция анионной электроосаждаемой смолы содержит смешанные сложные эфиры смоляного полиола, как описано в патенте США № 3749657, в столбце. 9, строках 1-75, и в столбце 10, строках 1-13, процитированная часть которого включена в настоящий документ посредством ссылки. Также, могут быть использованы другие полимеры с кислотными функциональными группами, такие как фосфатизированный полиэпоксид или фосфатизированные акриловые полимеры, известные специалистам в данной области.

Как указано выше, часто желательно, чтобы содержащая активный водород ионная электроосаждаемая смола (а) была катионной и способной к осаждению на катоде. Примеры таких катионных пленкообразующих смол включают смолы, содержащие группы солей аминов, такие как солюбилизированные в кислоте продукты реакции полиэпоксидов и первичных или вторичных аминов, например, описанные в патентах США №№ 3663389; 3984299; 3947338; и 3947339. Обычно эти смолы, содержащие группу солей аминов, используют в комбинации с отвердителем на основе блокированного изоцианата. Изоцианат может быть полностью блокированным, как описано в патенте США № 399829, или изоцианат может быть частично блокированным и подвергнутым реакции с основной цепью смолы, как описано в патенте США № 3973338. Кроме того, в качестве пленкообразующей смолы могут быть использованы однокомпонентные композиции, описанные в патенте США № 4148666 и DE-OS 2707405. Помимо продуктов реакции между эпоксидом и амином пленкообразующие смолы также могут быть выбраны из катионных акриловых смол, таких как смолы, описанные в патентах США №№ 3455 806 и 3928157.

Помимо смол, содержащих группы солей аминов, также могут быть использованы смолы, содержащие группы четвертичных аммониевых солей, например, полученные в результате реакции между органическим полиэпоксидом и солью третичного амина, как описано в патентах США №№ 3962165, 3975346 и 4001101. Примерами других катионных смол являются смолы, содержащие группы третичных сульфониевых солей, и смолы, содержащие группы четвертичных фосфониевых солей, такие как описанные, соответственно, в патентах США №№ 373278 и 3984922. Также, могут быть использованы пленкообразующие смолы, которые отверждаются по механизму переэтерификации, такие как описанные в европейской заявке на патент № 12463. Кроме того, могут быть использованы катионные композиции, полученные из оснований Манниха, такие как описанные в патенте США № 4143432.

В соответствии с настоящим изобретением смолы, присутствующие в электроосаждаемой композиции, представляют собой положительно заряженные смолы, которые содержат группы первичного и/или вторичного амина, такие как описанные в патентах США №№ 3663389; 3947339 и 4116900. В патенте США № 3947339 поликетиминовое производное полиамина, такое как диэтилентриамин или триэтилентетраамин, реагирует с полиэпоксидом. Когда продукт реакции нейтрализуется кислотой и диспергируется в воде, образуются группы свободных первичных аминов. Аналогичные продукты также образуются, когда полиэпоксид взаимодействует с избытком полиаминов, таких как диэтилентриамин и триэтилентетрамин, а избыточный полиамин удаляют из реакционной смеси отгонкой под вакуумом, как описано в патентах США №№ 3663389 и 4116900.

В соответствии с настоящим изобретением содержащая активный водород ионная электроосаждаемая смола может присутствовать в электроосаждаемой композиции в количестве от 1 до 60 масс.%, таком как от 5 до 25 масс.%, исходя из общей массы композиции ванны для электроосаждения.

Как указано, смоляная фаза электроосаждаемой композиции, кроме того, часто содержит отверждающий агент, способный вступать в реакцию с активными водородными группами ионной электроосаждаемой смолы. Например, для использования в настоящем изобретении являются подходящими как блокированные органические полиизоцианатные, так и аминопластовые отверждающие агенты.

Аминопластовые смолы, которые можно использовать в качестве отверждающего агента для анионного электроосаждения, представляют собой продукты конденсации аминов или амидов с альдегидами. Примерами подходящих аминов или амидов являются меламин, бензогуанамин, мочевина и другие подобные соединения. Обычно используемым альдегидом является формальдегид, хотя такие продукты могут быть получены и из других альдегидов, таких как уксусный альдегид и фурфурол. В зависимости от конкретного используемого альдегида, продукты конденсации содержат метилольные группы или подобные алкилольные группы. Часто эти метилольные группы этерифицируются взаимодействием со спиртом, таким как одноатомный спирт, содержащий от 1 до 4 атомов углерода, например, метанолом, этанолом, изопропанолом и н-бутанолом. Аминопластовые смолы являются коммерчески доступными от компании American Cyanamid Co. под торговой маркой CYMEL и от компании Monsanto Chemical Co. под торговой маркой RESIMENE.

Аминопластовые отверждающие агенты часто используются в сочетании с содержащей активный водород анионной электроосаждаемой смолой в количестве от 5 до 60 масс.%, например, от 20 до 40 масс.%, исходя из общей массы твердой фазы смолы в электроосаждаемой композиции. Как указано, блокированные органические полиизоцианаты часто используют в качестве отверждающего агента в композициях для катодного электроосаждения. Полиизоцианаты могут быть полностью блокированными, как описано в патенте США № 399829, в столбце 1, строках 1-68, в столбце 2 и столбце 3, строках 1-15, или частично блокированными, и прореагировавшими с главной полимерной цепью, как описано в патенте США № 3943338, в столбце 2, строках 65-68, в столбце 3 и столбце 4, строках 1-30, процитированные части которого включены в настоящий документ посредством ссылки. «Блокированные» означает, что изоцианатные группы вступили во взаимодействие с некоторым соединением таким образом, что полученная блокированная изоцианатная группа является устойчивой по отношению к активному водороду при температуре окружающей среды, но способной реагировать с активным водородом в пленкообразующем полимере при повышенных температурах, обычно от 90°C до 200°С.

Подходящие полиизоцианаты включают ароматические и алифатические полиизоцианаты, включая циклоалифатические полиизоцианаты, и репрезентативные примеры включают дифенилметан-4,4'-диизоцианат (MDI), 2,4- или 2,6-толуолдиизоцианат (TDI), включая их смеси, п-фенилендиизоцианат, тетраметилен- и гексаметилендиизоцианаты, дициклогексилметан-4,4'-диизоцианат, изофорон-диизоцианат, смеси фенилметан-4,4'-диизоцианата и полиметиленполифенилизоцианата. Можно использовать высшие полиизоцианаты, такие как триизоцианаты. Примером будет являться трифенилметан-4,4',4"-триизоцианат. Также могут быть использованы изоцианатные форполимеры с полиолами, такими как неопентилгликоль и триметилолпропан, и с полимерными полиолами, такими как поликапролактондиолы и -триолы (соотношение эквивалентов NCO/OH выше 1).

Полиизоцианатные отверждающие агенты обычно используют в сочетании с содержащей активный водород катионной электроосаждаемой смолой в количестве от 5 до 60 масс.%, например, от 20 до 50 масс.%, исходя из общей массы твердый фазы смолы в электроосаждаемой композиции.

Электроосаждаемые композиции покрытия, описанные в настоящем документе, могут, в частности, находиться в форме водной дисперсии. Средний размер частиц смоляной фазы, как правило, составляет менее 1,0 мкм и обычно менее 0,5 мкм, часто менее 0,15 мкм.

Концентрация смоляной фазы в водной среде часто составляет по меньшей мере 1 масс.%, например, 2-60 масс.%, исходя из общей массы водной дисперсии. Когда такие композиции находятся в форме концентратов смолы, они, как правило, имеют содержание твердых веществ смолы от 20 до 60 масс.%, исходя из общей массы водной дисперсии.

Электроосаждаемые композиции покрытия, описанные в настоящем документе, часто поставляются в виде двух компонентов: (1) бесцветной смолы, которая включает, как правило, содержащую активный водород ионную электроосаждаемую смолу, то есть основной пленкообразующий полимер, отверждающий агент и любые дополнительные диспергируемые в воде непигментированные компоненты; и (2) пигментной пасты, которая, как правило, включает одно или несколько окрашивающих веществ (описанных ниже), диспергируемую в воде размолотую смолу, которая может быть такой же или отличающейся от основного пленкообразующего полимера, и необязательно добавки, такие как смачивающие или диспергирующие добавки. Компоненты (1) и (2) ванны для электроосаждения диспергированы в водной среде, которая содержит воду и обычно коалесцирующие растворители.