Область техники

Настоящее изобретение относится к способу изготовления упаковки и, в частности, к способу изготовления тетраэдрической упаковки из трубы упаковочного материала. Изобретение также относится к полотну упаковочного материала для применения производственного способа. Также изобретение относится к упаковке, выполненной производственным способом, а также заполняющей машине для выполнения такого способа.

Уровень техники

Упаковки для жидких пищевых продуктов производятся много лет. Одной из первых произведенных асептических упаковок для распространения и хранения была упаковка Tetra Classic® - тетраэдрическая упаковка. Такая упаковка выполнена путем поперечного запечатывания трубы упаковочного материала в различных перпендикулярных направлениях, последовательным образом. Однако указанные тетраэдрические упаковки в некоторой степени сложны в упаковке с точки зрения экономии пространства в современной цепочке распространения и часто требуют разработки особых вторичных упаковок, приспособленных для удержания особой формы. Сегодня упаковки часто имеют форму, подобную прямоугольным кубам, и, таким образом, такие упаковки экономят пространство. Однако они обеспечивают какое-либо дифференцирование упаковок.

В US 3925959 показан производственный процесс для получения нестандартных тетраэдрических упаковок. Эти упаковки выполнены в двух зеркальных вариантах, и шесть таких упаковок могут быть скомбинированы для образования куба. Однако этот производственный способ требует выполнения первого варианта упаковки и настройки устройства на выполнение зеркального варианта указанной упаковки или, альтернативно, использования двух различных устройств. Это требует времени или значительных затрат, что в любом случае доставляет неудобства.

Сущность изобретения

Таким образом, задача настоящего изобретения заключается в сокращении или устранении, по меньшей мере, некоторых из проблем уровня техники путем введения производственного способа по п. 1, в котором указанный способ включает этапы: а) преобразования плоского полотна (10) упаковочного материала в цилиндрическую трубу, b) подачи указанной трубы упаковочного материала в первом направлении (Z), с) наполнения указанной трубы жидким пищевым продуктом, d) поперечного запечатывания указанной трубы с заданным интервалом в отдельных объемах упаковки, при этом продольные оси (Y1, Y3) каждого второго поперечного шва параллельны друг другу, и продольные оси (Y1, Y2) каждого смежного поперечного шва перпендикулярны друг другу, е) и в котором продольная ось (Y1, Y2, Y3) каждого поперечного шва расположена под углом 15-30° относительно плоскости, перпендикулярной указанной продольной оси (Z) трубы упаковочного материала. С помощью такого способа выполняют упаковки, которые могут быть эффективно упакованы с точки зрения экономии пространства.

В дополнительном аспекте изобретения продольная ось (Y1, Y2, Y3) каждого поперечного шва расположена под углом 20-25° относительно плоскости, перпендикулярной указанной продольной оси (Z) трубы упаковочного материала.

Изобретение также обеспечивает полотно упаковочного материала для выполнения способа по п. 1, при этом указанный упаковочный материал имеет печать, приспособленную для выполнения способом по п. 1.

В дополнительном аспекте изобретения печать полотна упаковочного материала разработана таким образом, что первая область (30), являющаяся частью первого поперечного шва, содержащая правую часть (30а) расположена пол углом от -20 до -25° относительно поперечного направления указанного полотна (10), расположенного поперечным образом относительно направления (v) подачи полотна (10), центральную часть (30b), расположенную под углом 20-25° относительно поперечного направления полотна, и левую часть (30с), расположенную под углом от -20 до -25° относительно поперечного направления указанного полотна, и вторая область (40), составляющая часть второго поперечного шва, содержащая правую часть (40а) под углом 20-25° относительно поперечного направления полотна, центральную часть (40b), расположенную под углом от -20 до -25° относительно поперечного направления полотна, и левую часть (40с), расположенную под углом 20-25° относительно поперечного направления указанного полотна.

В дополнительном аспекте изобретения указанное полотно выполнено таким образом, что правая часть (40а) второй области (40) продолжается на расстояние (Х) дальше в полотно, чем правая часть (30а) первой области (30) при измерении поперечно правому краю (11) полотна, при этом соотношение между указанным расстоянием (Х) и шириной (w) полотна (10) составляет приблизительно 0,20-0,22.

В дополнительном аспекте изобретения на полотно упаковочного материала нанесена печать, так что панели, образующие равнобедренные треугольники, напоминают форму фрукта или овоща, а другие панели напоминают внутреннюю часть того же фрукта или овоща.

В дополнительном аспекте изобретения обеспечена упаковка, выполненная способом по п. 1.

В дополнительном аспекте изобретения обеспечена заполняющая машина для осуществления способа по п. 1.

Краткое описание чертежей

Изобретение далее поясняется описанием со ссылкой на сопровождающие чертежи, на которых:

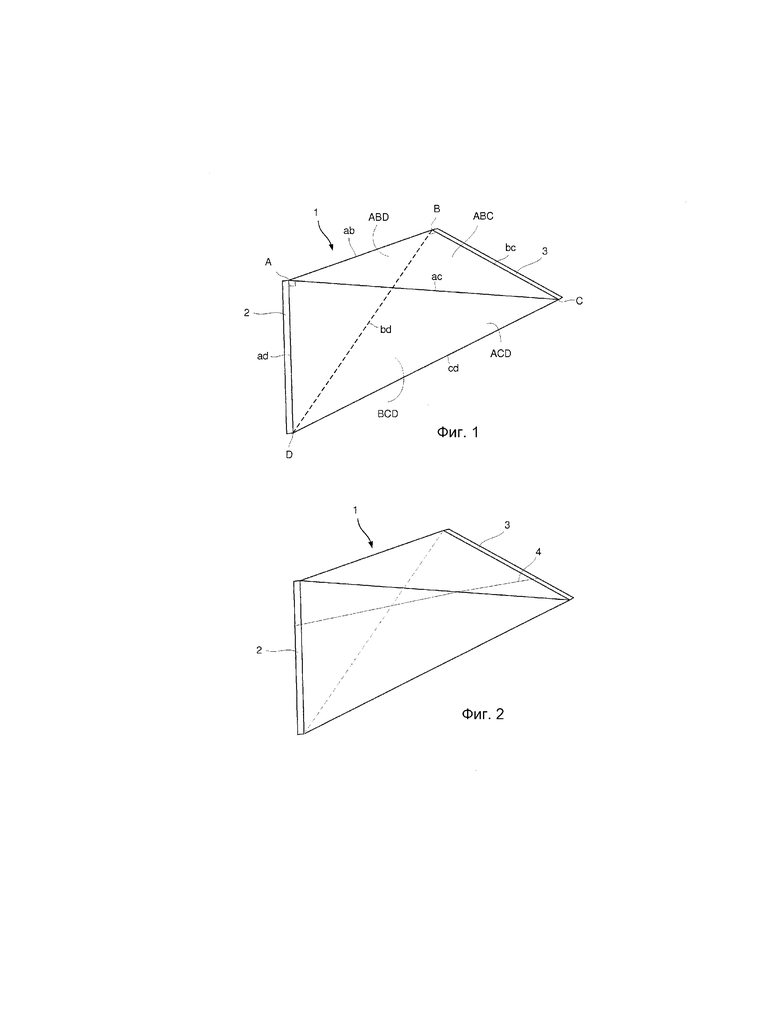

Фиг. 1-2 - виды в перспективе упаковки по изобретению,

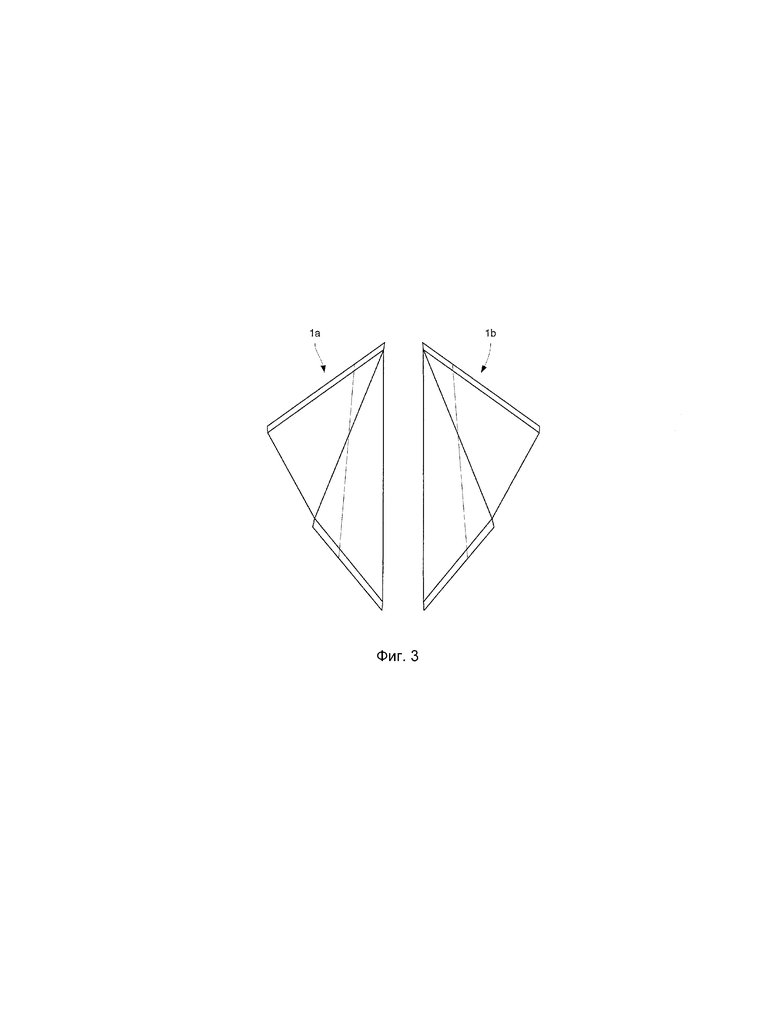

Фиг. 3 - вид сверху первой и второй упаковки по изобретению,

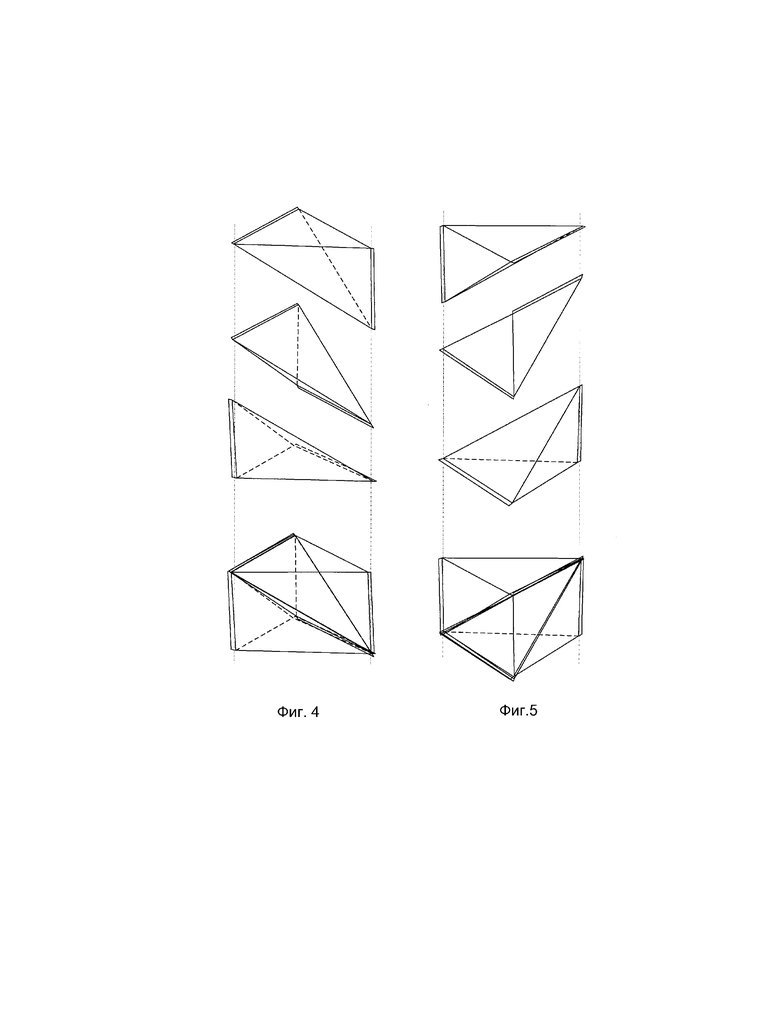

Фиг. 4-6 - подетальные виды того, как упаковки могут быть собраны в группы,

Фиг. 7-8 - виды сверху упаковочного материала по изобретению,

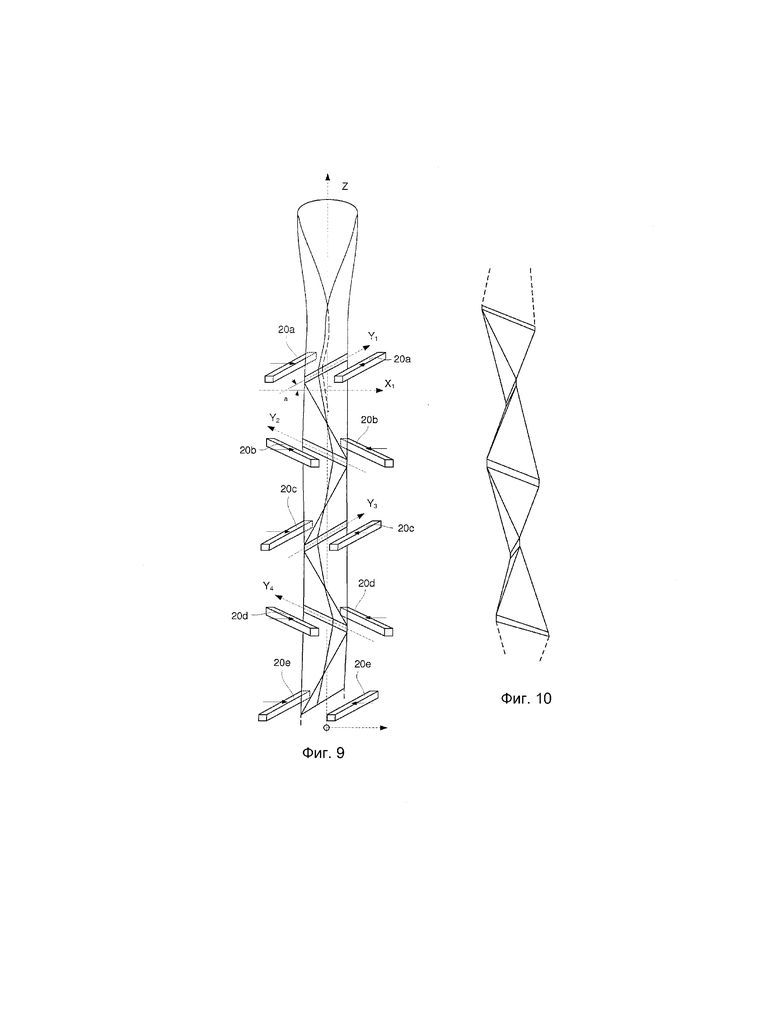

Фиг. 9-10 - виды в перспективе в различных направлениях производственного процесса по изобретению,

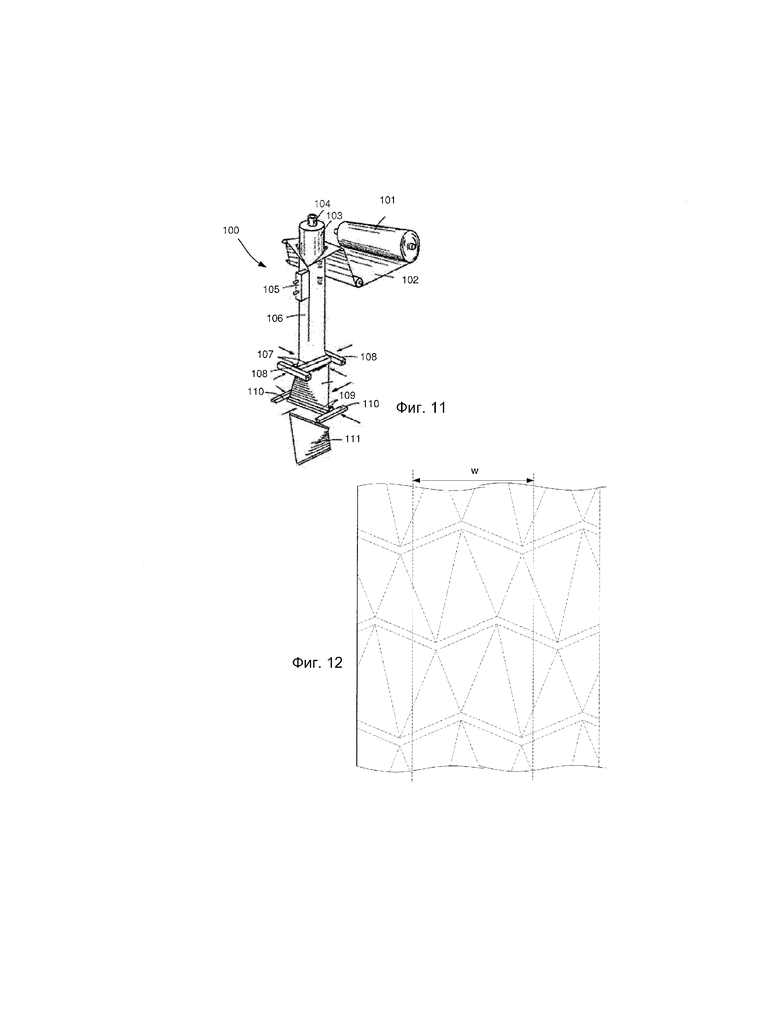

Фиг. 11 - вид в перспективе производственного процесса по уровню техники, и

Фиг. 12 - вид сверху полотна упаковочного материала с двойной шириной.

Подробное описание

Настоящее изобретение относится к новому способу производства тетраэдрической упаковки. Упаковка 1 для жидких пищевых продуктов схематично показана на Фиг. 1. Это идеальная упаковка, имеющая плоские боковые панели и отдельные края, но следует понимать, что фактическая упаковка слегка отклоняется от такой идеальной формы при производстве в настоящей машине. Боковые панели обычно немного выступают наружу, а края слегка закруглены.

Показанная на Фиг. 1 упаковка 1 выполнена из плоского полотна ламинированного картона, обычно содержащего сердцевину картона для придания определенной жесткости упаковке и внутренний и наружный полимерные слои. Указанный внутренний полимерный слой делает упаковку непроницаемой для жидкости и защищает картонный слой, а также обеспечивает средство для термозапечатывания упаковки в ее конечную форму. Наружный слой защищает картон от влаги из окружающей среды. В некоторых случаях алюминиевый слой может также быть обеспечен в ламинированном материале, обычно на внутренней стороне картонного слоя, для защиты пищевого продукта от кислорода и/или света. Алюминиевый слой обычно покрыт внутренним полимерным слоем.

Упаковка 1 имеет четыре угла А, В, С и D, образующих внутренние пространство упаковки, в которое помещено содержимое упаковки 1. Указанная упаковка имеет четыре боковых края, обозначенных с помощью углов, то есть, ab, ac, bd, cd и два концевых края, ab и bc. Два концевых ребра 2 и 3 выступают от указанных концевых краев. Указанная упаковка 1 имеет четыре боковых панели, обозначенных вместе с углами, которые их образуют, то есть, ABC, ACD, ABD, BCD.

Упаковка 1 по изобретению имеет форму, подобную неправильному тетраэдру. Каждая боковая панель ABC, ACD, ABD, BCD является прямоугольным треугольником (обозначенным на углах А и В на Фиг. 1). Дополнительно две из панелей ABC и ABD являются прямоугольными равнобедренными треугольниками, имеющими тот же размер, и имеющими один общий край ab. Две другие панели ACD и BCD также имеют тот же размер и общую гипотенузу cd.

На Фиг. 2 показана упаковка 1, имеющая продольный шов 4, продолжающийся от конечного ребра 2 к конечному ребру 3. Указанный продольный шов 4 выполнен во время выполнения плоского полотна в виде трубы до наполнения упаковки продуктом и разделено на индивидуальные упаковки традиционным способом для формовочно-фасовочно-укупорочных устройств или асептических заполняющих машин, производимых заявителем, например, такого типа как Tetra Pak® A3/Flex или Tetra Pak® A1.

Упаковки 1, как указано выше, могут быть выполнены двумя способами, при этом первый зеркально отражает второй. На Фиг. 3 показана первая упаковка 1а слева и вторая упаковка 1b справа, зеркальным отражением первой упаковки 1а. Возможно совместить три упаковки, две первых упаковки 1а и одну вторую упаковку 1b в треугольную призму, см. Фиг. 4-6. Две такие треугольные призмы могут быть скомбинированы в куб. Куб может быть выполнен двумя способами: 1) путем комбинирования двух групп 1а-1b-1a призм или 2) комбинирования группы 1а-1b-1a призм с группой 1b-1a-1b. Во втором случае используется то же количество первых 1а и вторых 1b упаковок.

Далее, в первую очередь, раскрыт способ по уровню техники производства четырехугольных упаковок. На Фиг. 11 показано примерная заполняющая машина 100 для выполнения четырехугольных упаковок. В устройстве 100 обеспечен рулон 101 упаковочного материала на бобине, и упаковочный материал выводят в форме непрерывного полотна 102 плоского упаковочного материала. Указанный упаковочный материал направляют вокруг оправки 103, через которую проведена труба 104. Указанная оправка помогает сформировать полотно упаковочного материала в трубу 106 упаковочного материала, при этом противоположные края полотна 102 упаковочного материала наложены и запечатаны продольным запечатывающим узлом 105. Также она является соплом для подачи горячего воздуха, нагревающего противоположные края теплым стерильным воздухом, или индуктором, нагревающим противоположные края упаковочного материала путем ввода струи в алюминиевую фольгу путем образования высокочастотного магнитного поля. Внутренний край упаковочного материала снабжен пластиковой полосой для покрытия внутренней картонной сердцевины упаковочного материала. Обычно это выполняется на раннем этапе до образования трубы. После продольного запечатывания вся внутренняя поверхность покрывается полимерным материалом.

Запечатанную трубу упаковочного материала наполняют жидким пищевым продуктом, поступающим через трубу 104. За уровнем наполнения трубы 106 можно следить с помощью плавающей внутренней трубы 106, например, прикрепленной к наружной стороне трубы для наполнения, или с помощью плавающего объекта, положение которого определяется снаружи.

Наполненную трубу упаковочного материала далее поперечно запечатывают с помощью уплотнительного зажима. На Фиг. 11 верхний запечатывающий зажим 107 приводят в контакт с трубой 106 упаковочного материала и, таким образом, уплощают указанную трубу. Тепло, образуемое запечатывающим зажимом 107 (путем прямого или индукционного нагрева), нагревает полимерный материал на внутренней стороне трубы 106, и давление от уплотнительного зажима 107 приклеивает внутренние поверхности друг к другу. Ниже первого уплотнительного зажима 107 можно видеть запечатывающий зажим 109 в контакте с трубой 106. Как можно видеть на Фиг. 11, запечатывающий зажим 109 образует поперечный шов, перпендикулярный поперечному шву, образованному запечатывающим зажимом 107. Упаковка, образованная между запечатывающими зажимами 107 и 109, является четырехугольной, имеющей верхнее ребро и нижнее ребро, перпендикулярные друг другу. В действии запечатывающие зажимы 107, 109 перемещают вниз, подавая больше упаковочного материала в оправку и образующую трубу область. Указанный запечатывающий зажим 107 затем заменяют запечатывающим зажимом 108, работающим в направлении, поперечном направлению, в котором работает запечатывающий зажим 107. Запечатывающий зажим 110 также обозначен в положении, в котором работает запечатывающий зажим 109, и запечатывающий зажим 110 работает в направлении, поперечном направлению, в котором работает запечатывающий зажим 108. Таким образом, выполняют чередующиеся поперечные швы, перпендикулярные друг другу. Все запечатывающие зажимы 107-110 дополнительно поперечны продольному направлению трубы упаковочного материала. Сегодня образование трубы из упаковочного материала обычно выполняется с помощью нескольких формующих колец, постепенно придающих плоскому полотну формы трубы путем действия снаружи упаковочного материала, вместо внутренней оправки, действующей на внутренней стороне упаковочного материала.

Далее описан способ выполнения упаковок по изобретению. На Фиг. 7 показана часть полотна 10 упаковочного материала ламинированного типа, как указано выше. Плоское полотно упаковочного материала проводят через непоказанную формующую область, в которой полотно формируется в цилиндрическую трубу упаковочного материала. Часть правой руки полотна, как показано на Фиг. 7, содержит область, обычно не имеющую рисунка. Наложенная область 5 предназначена для покрытия частью стороны левой руки упаковочного материала во время выполнения трубы. Наложенные края запечатаны вместе известным способом, обычно путем нагревания краев и затем их сжатия. Область 5 наложения обычно снабжена непоказанной пластиковой полоской, запечатанной на внутренней поверхности области 5 наложения, при этом указанная полоска выступает от правостороннего края. Такая полоска служит для покрытия внутреннего края картона упаковочного материала известным способом, при этом указанный край может в ином случае абсорбировать жидкий пищевой продукт внутри упаковки 1a, 1b.

На Фиг. 7 края различных боковых панелей выполняемых упаковок 1а, 1b обозначены линиями воображаемого контура. Показанная конструкция обеспечивает первые упаковки 1а и вторые упаковки 1b альтернативно от одной трубы упаковочного материала. Указанные края первой упаковки 1а и ее углы обозначены более подробно. Запечатывающий зажим упаковочного устройства работает под углом, обозначенным α и β, составляющим 22,5° относительно линии, перпендикулярной продольной оси трубы упаковочного материала. Указанные воображаемые линии первой упаковки 1а повторяются для второй упаковки 1b, но линии являются зеркальным отражением по продольной оси. Это можно видеть более подробно на Фиг. 8, где области, образующие части поперечных запечатывающих областей обозначены штриховкой.

На Фиг. 8 две последующие области 30, 40, образующие поперечные запечатывающие области, обозначены штриховкой. Такой печать затем повторяют по всему полотну 10 упаковочного материала. На Фиг. 8 направление подачи упаковочного материала обозначают стрелкой v. Это означает, что первая область 30 запечатана до второй области 40, как видно на Фиг. 8. Эти области 30, 40 далее описаны подробно, как видно снаружи упаковочного материала и в направлении направления v подачи. Это означает, что прямой угол 11 показан слева на Фиг. 8, а левый край 12 показан справа на Фиг. 8.

Первая область 30 содержит три части, правую часть 30а, которая, начиная от правого края 11 упаковочного материала, расположена под углом -22,5° относительно линии, перпендикулярной направлению v подачи, центральную часть 30b, расположенную под углом 22,5°, и левую часть 30с, расположенную под углом -22,5°. Левая часть 30с заканчивается на том же уровне, что и начало правой части 30а, и это намеренно, поскольку эти части запечатываются вместе, когда из плоского материала формируют трубу. Центральная часть 30b соответствует полной длине конечного поперечного шва, и сумма 30а и 30с соответствует полной длине поперечного шва, при этом эти части приводят вместе с помощью уплотнительного зажима во время работы (30b вместе с 30а+30с).

Вторая область 40 также содержит три части, правую часть 40а, начинающуюся от правого края 11, расположенную под углом 22,5° относительно линии, поперечной направлению v подачи, центральную часть 40b под углом -22,5° и левую часть 40с под углом 22,5°. Левая часть 40с заканчивается на том же уровне, что и начало правой части 40а, для соответствия этих частей во время выполнения трубы. Правая часть 30а первой области 30 короче, чем правая часть 40а второй области 40. Центральная часть 30b первой области 30 имеет ту же длину, что и центральная часть 40b второй области 40, и левая часть 30с первой области длиннее левой части 40с второй области 40.

Правая часть 40а второй области 40, следовательно, продолжается дальше от правостороннего края 11 полотна 10 упаковочного материала, чем правая часть 30а первой области 30. Это расстояние (то есть, различие протяженности частей 40а и 30а при измерении перпендикулярно правому краю 11) обозначено Х. Соотношение между расстоянием Х и шириной упаковочного материала (исключая область наложения) составляет приблизительно 0,21. Соответственно, левая часть 40с второй области 40 продолжается менее от правого края 12 полотна, чем левая часть 30с первой области 30.

Даже хотя воображаемые линии, показанные на Фиг. 7, обычно не видны на упаковочном материале такого вида упаковки, легко проверить, приспособлен ли упаковочный материал для производства такого вида упаковки. Одним признаком является область без рисунка, где располагается область поперечного запечатывания (зигзагообразные линии). Другой признак - печать на упаковке выделяется на конечной упаковке в форме неправильного тетраэдра. Один рассматриваемый вариант дизайна заключается в особом изображении фруктов или овощей на панелях. Для подражания настоящему фрукту или овощу панели, образующие наружные боковые стенки куба, в форме равнобедренного треугольника имеют изображение наружной части фрукта или овоща, в то время как панели, обращенные к центру куба, имеют печать, соответствующую внутренней части того же фрукта или овоща. Тогда индивидуальные упаковки смотрятся как часть или кусок фрукта или овоща. Также это могут быть другие предметы, где печать демонстрирует наружную часть предмета на панелях в форме равнобедренного треугольника, а печать других панелей демонстрирует внутреннюю часть предмета.

Далее со ссылкой на Фиг. 9 пары запечатывающих зажимов установлены для поступательного движения к и от другу друга, как показано стрелками на каждом зажиме. Зажимы из пары при перемещении друг к другу сжимают и уплощают трубу упаковочного материала для приклеивания противоположных внутренних поверхностей упаковочного материала вместе для получения запечатывания трубчатого материала вдоль линии шва или оси запечатывания, пересекающей продольную ось Z трубчатого материала. Смежные пары зажимов ориентированы таким образом, что они перпендикулярны Y2, и чередуют (каждый второй) зажимы заполняющей машины, достигая запечатывания в той же плоскости, то есть, Y1 параллельно Y3. Для получения уникальной неровности тетраэдрической формы упаковок 1а, 1b каждая пара зажимов также ориентирована при перемещении к и от друг друга для расположения в одной плоскости, имеющей заданное расположение под углом к длине трубы упаковочного материала, так что продольная ось Y1-Y4 поперечного шва, образованного каждой парой зажимов, имеет то же заданное расположение под углом к продольной оси Z трубы упаковочного материала. По сравнению со способом по уровню техники, как можно видеть на Фиг. 11, каждый запечатывающий зажим расположен под углом 22,5°, по сравнению с обычно используемым запечатывающим зажимом. Это приводит к поперечному шву, который имеет продольную ось Yn под углом 22,5° относительно плоскости, перпендикулярной продольной оси трубы упаковочного материала.

Продольное разнесение одной пары зажимов от другой при измерении вдоль продольной оси трубы упаковочного материала неизменно. При выполнении упаковок 1а, 1b разнесение между смежными парами зажимов составляет приблизительно 1,4 длины шва или линии запечатывания, выполненной путем работы пары зажимов, при измерении между центрами запечатывающих зажимов. Однако такое разнесение зависит от ширины уплотнительной области. Угол наклона между продольной осью поперечного шва Yn и плоскостью, перпендикулярной указанной продольной оси трубы упаковочного материала, составляет приблизительно 22,5°. Во время этапа запечатывания зажимы 20а, 20с, 20е выполняют то же перемещение вдоль той же плоскости и под тем же углом, но направление перемещения к трубе упаковочного материала перпендикулярно поступательному перемещению зажимов 20а, 20с, 20е. Это означает, что плоскости поперечного шва, выполненного зажимами 20а, 20с, 20е, перпендикулярны плоскостям поперечных швов, выполненных зажимами 20b, 20d.

На Фиг. 9 показана продольная центральная ось Z трубы упаковочного материала, при обычном производстве расположенная вертикально. Все поперечные швы (линии запечатывания), выполненные парами запечатывающих зажимов, пересекают указанную продольную ось, и указанная ось Z также лежит в той же плоскости, что и плоскости поперечных швов. Указанные поперечные швы, следовательно, находятся в вертикальной плоскости, проходя через центральную ось. Указанные продольные оси Yn поперечных швов расположены под углом 22,5° относительно плоскости, перпендикулярной продольному направлению трубы. Плоскость, обозначенная Y1 и Z перпендикулярна плоскости, обозначенной Y2 и Z. При виде на верхний поперечный шов, выполненный запечатывающими зажимами 20а, шов расположен под углом 22,5° вверх по шву слева направо, или в направлении по чертежу. При рассмотрении следующего поперечного шва, образованного запечатывающими зажимами 20b, этот шов также расположен под углом 22,5° вверх по шву справа налево или в направлении по чертежу.

При такой конструкции зажимов первые упаковки 1а и вторые упаковки 1b, зеркальные версии первых упаковок, выполняют поочередно, одну после другой, непрерывным образом.

На Фиг. 9 показан только схематичный вид зажимной системы. Такая зажимная система также может быть образована двумя парами цепочных конструкций, на которых может быть установлено много зажимов. Это типичная конструкция, используемая для заполняющих машин, производящих упаковки Tetra Classic®. Указанная зажимная система также может быть выполнена имеющей только две пары зажимов, управляемых некоторыми приводными средствами, сходными с используемыми в заполняющей машине Tetra Pak A3/Flex или TBA/19. В таком случае позиции 20а, 20с, 20е относятся к тем же зажимам, и позиции 20b, 20d относятся к тем же зажимам, но они показаны в положении, в котором они выполняют поперечный шов.

Понятно, что каждая пара зажимов 20а-е при выполнении поперечного шва через трубу упаковочного материала образует при том же действии верхний запечатанный край одной из индивидуальных упаковок 1а, 1b и нижний запечатанный край другой из индивидуальных упаковок 1b, 1a, при этом трубу упаковочного материала впоследствии разрезают вдоль приблизительно средней линии каждого поперечного шва непоказанными соответствующими средствами для разделения полосы материала на индивидуальные упаковки 1a, 1b. На Фиг. 9 может создаваться впечатление, что труба упаковочного материала стационарна, и зажимы образуют поперечные швы в различных положениях. Это не является типичным в производстве, однако, когда каждый запечатывающий зажим контактирует с трубой упаковочного материала в почти постоянном положении (положение вдоль Z), и трубу затем тянут вниз, это позволяет новому уплотнительному захвату снова образовать поперечный шов в том же положении вдоль Z, что и предыдущему захвату. Такое натяжное действие запечатывающих зажимов на трубе подает полотно упаковочного материала через устройство. Иногда выше в заполняющей машине обеспечены дополнительные ролики для подачи для сокращения натяжения полотна.

На Фиг. 10 в другом направлении показана та же труба упаковочного материала, что и на Фиг. 9.

На Фиг. 12 показан вид положений и краев конечных упаковок, и вид дважды изображен в поперечном направлении. Это означает, что полотно теперь вдвое шире, чем требуется, для образования трубы упаковочного материала. Обозначены две прямые пунктирные линии, и расстояние w между ними соответствует нормальной ширине упаковочного материала, исключая область наложения. Можно видеть, что печать между двумя прямыми линиями выполнена таким образом, что запечатывающие области 30, 40 выравниваются в форму трубы.

При перемещении указанных двух линий влево или вправо без изменения расстояния w между ними это соответствует скручиванию трубы внутрь зажимной системы, показанной на Фиг. 9. Если указанная труба скручена внутрь указанной зажимной системы, это, таким образом, влияет на то, где продольное запечатывание заканчивается на конечных упаковках, а именно, вдоль пунктирных прямых линий. Можно скручивать упаковку, оставляя ее функциональной, однако могут возникать проблемы в определенных областях. Если труба 10 упаковочного материала скручена так, что пунктирные линии проходят между правой частью 30а, 40а первой 30 и второй области 40, и центральной части 30b, 40b, продольный шов расположен на углу упаковки - это возможно, но лучше этого избегать.

Предлагается заполняющая машина для применения вышеописанного способа. Эта заполняющая машина содержит элементы, сходные с уже существующими в заполняющих машинах на рынке, таких как заполняющая машина Tetra Pak® А1 для асептических упаковок Tetra Classic®. Основное отличие такого новой заполняющей машины от машины Tetra Pak® A1 заключается в том, что запечатывающие зажимы расположены под углом 20-25° относительно плоскости, перпендикулярной продольному направлению трубы упаковочного материала при подаче во время работы.

Способ содержит преобразование плоского полотна упаковочного материала в цилиндрическую трубу, подачу трубы в первом направлении, наполнение ее жидким пищевым продуктом, последующее поперечное запечатывание трубы с одинаковым интервалом для разделения на отдельные объемы упаковки. При этом продольные оси каждого второго поперечного шва параллельны друг другу, и продольные оси каждого смежного поперечного шва перпендикулярны друг другу, причем продольная ось каждого поперечного шва расположена под углом 15-30° относительно плоскости, перпендикулярной продольной оси трубы. Изобретение также относится к упаковочному материалу для использования в этом способе, упаковке, изготовленной таким способом, и к заполняющей машине для осуществления способа. Группа изобретений обеспечивает упрощение и повышение производительности. 4 н. и 3 з.п. ф-лы,12 ил.

1. Способ производства упаковок из трубы упаковочного материала для жидких пищевых продуктов, включающий этапы:

а) преобразования плоского полотна (10) упаковочного материала в цилиндрическую трубу,

b) подачи указанной трубы упаковочного материала в продольном направлении (Z) указанной трубы,

с) наполнения указанной трубы жидким пищевым продуктом,

d) поперечного запечатывания указанной трубы с одинаковым интервалом на отдельные объемы упаковки, при этом продольные оси (Y1, Y3) каждого второго поперечного шва параллельны друг другу, и продольные оси (Y1, Y2) каждого смежного поперечного шва перпендикулярны друг другу,

е) при этом продольная ось (Y1, Y2, Y3) каждого поперечного шва расположена под углом 15-30° относительно плоскости, перпендикулярной продольной оси (Z) трубы упаковочного материала.

2. Способ по п. 1, в котором продольная ось (Y1, Y2, Y3) каждого поперечного шва расположена под углом 20-25° относительно плоскости, перпендикулярной продольной оси (Z) трубы упаковочного материала.

3. Полотно (10) упаковочного материала, имеющее печать, при этом указанное полотно выполнено для преобразования в цилиндрическую трубу, имеющую продольную ось (Z), соответствующую направлению (v) подачи трубы, и выполнено для поперечного запечатывания с одинаковым интервалом для разделения на отдельные объемы упаковки, при этом продольные оси (Y1, Y3) каждого второго поперечного шва параллельны друг другу, и продольные оси (Y1, Y2) каждого смежного поперечного шва перпендикулярны друг другу, при этом продольная ось (Y1, Y2, Y3) каждого поперечного шва расположена под углом 20-25° относительно плоскости, перпендикулярной продольной оси (Z) трубы упаковочного материала, при этом указанная печать соответственно содержит первую область (30), составляющую часть первого поперечного шва, содержащего правую часть (30а) под углом от -20 до -25° относительно поперечного направления полотна (10), поперечного направлению (v) подачи указанного полотна (10), центральную часть (30b) пол углом 20-25° относительно поперечного направления полотна и левую часть (30с) под углом от -20 до -25° относительно поперечного направления полотна, и вторую область (40), составляющую часть второго поперечного шва, содержащего правую часть (40а) под углом 20-25° относительно поперечного направления полотна, центральную часть (40b) пол углом от -20 до -25° относительно поперечного направления полотна и левую часть (40с) под углом 20-25° относительно поперечного направления полотна.

4. Полотно (10) по п. 3, в котором правая часть (40а) второй области (40) продолжается на расстояние (Х) дальше в полотно, чем правая часть (30а) первой области (30), при измерении поперечно правому краю (11) полотна, при этом соотношение между указанным расстоянием (Х) и шириной (w) полотна (10) составляет приблизительно 0,20-0,22.

5. Полотно упаковочного материала по п. 3 или 4, в котором печать на панелях, образующих равнобедренные треугольники, напоминает наружную часть фрукта или овоща, а печать на других панелях напоминает внутреннюю часть указанного фрукта или овоща.

6. Тетраэдрическая упаковка, полученная способом по п. 1.

7. Заполняющая машина для производства упаковок с жидким пищевым продуктом, содержащая:

формующую часть для преобразования плоского полотна (10) упаковочного материала в цилиндрическую трубу,

трубу для наполнения указанной трубы жидким пищевым продуктом, и

по меньшей мере одну первую и по меньшей мере одну вторую пару запечатывающих зажимов для поперечного запечатывания указанной трубы с равным интервалом для разделения на отдельные объемы упаковки, а также для подачи указанной трубы упаковочного материала в продольном направлении (Z) указанной трубы,

при этом указанная по меньшей мере одна первая пара

запечатывающих зажимов запечатывает каждый второй поперечный шов, и указанная по меньшей мере одна вторая пара запечатывающих зажимов запечатывает каждый смежный поперечный шов, при этом пары запечатывающих зажимов выполнены таким образом, что продольные оси (Y1, Y3) каждого второго поперечного шва параллельны друг другу, и продольные оси (Y1, Y2) каждого смежного поперечного шва перпендикулярны друг другу, при этом продольная ось (Y1, Y2, Y3) каждого поперечного шва расположена под углом 15-30° относительно плоскости, перпендикулярной продольной оси (Z) трубы упаковочного материала.

| WO 2009064384 A3, 22.05.2009 | |||

| US 3925959 A1, 16.12.1975 | |||

| WO 2010036282 A1, 01.04.2010 | |||

| RU 2002131160 A, 10.04.2004. |

Авторы

Даты

2018-05-07—Публикация

2014-03-24—Подача