Настоящее изобретение относится к изоляционным композитным материалам, содержащим неорганический аэрогель и меламиновую пену, к способу их изготовления и к их применениям.

Экономия энергии, и, в частности, термоизоляция, представляют собой важную задачу в промышленном и жилищном строительстве.

Обычно термоизоляция достигается за счет использования стекловаты, асбеста, пенополистирола или экструдированного пенополистирола, часто используемых в сочетании, в промышленных системах изоляции, с одной стороны, а, с другой стороны, в жилищном строительстве. При изоляции в жилищном строительстве, эти изоляционные материалы могут наклеиваться на гипсокартонный лист.

Термоизоляционные характеристики изоляционных материалов измеряются с помощью их теплопроводности. Чем ниже значение теплопроводности, тем меньше материал проводит тепло и тем лучше термоизоляция. В настоящем изобретении, теплопроводность измеряется посредством способа защитных горячих пластин в соответствии со стандартами NF EN 12667 (от июля 2001 года) при 20°C и при атмосферном давлении.

Однако производители ищут еще более эффективные и более экономичные изоляционные материалы.

Именно в этом контексте авторы и разработали изоляционные материалы на основе аэрогелей и ксерогелей.

Гель имеет сплошную трехмерную пористую структуру. Приготовление геля включает переходную стадию золь-гель, т.е. переход суспензии твердых частиц, золя, в гелеобразный твердый продукт, гель.

Гели различаются в соответствии с природой текучей среды, присутствующей в порах геля, как ксерогели и аэрогели (воздух), гидрогели (вода), органогели (органический растворитель) и, в частности, алкогели (спирт). Гидрогели, алкогели и органогели объединяются под более общим термином лиогели.

Традиционно, термин аэрогель, как правило, относится к гелю, высушенному при сверхкритических условиях, то есть, так сказать большая часть растворителя находится в состоянии сверхкритической текучей среды при этих условиях; тогда как термин ксерогель относится к гелю, высушенному при докритических условиях, то есть, так сказать большая часть растворителя не находится в состоянии сверхкритической текучей среды при этих условиях. Как аэрогели, так и ксерогели являются очень интересными не только благодаря их превосходной термоизоляции и акустике, но также благодаря их низкой плотности.

Однако для целей упрощения, термин “аэрогель” включает как аэрогели, так и ксерогели.

Аэрогели, как правило, получают в гранулированной форме, которая доставляет проблемы при транспортировке и манипуляциях. Таким образом, совместно используют несколько решений для получения монолитных аэрогелей.

Кроме того, является преимущественным, особенно для применений в жилищном строительстве, получение толщины изоляционного материала, например, больше чем 2 см, даже порядка 5 см. Новые стандарты изоляции внутри зданий (2012 French Thermal Regulations) требуют использования панелей, у которых тепловое сопротивление составляет R=3 м2 K/Вт.

Другую проблему, связанную с использованием аэрогелей, и в частности, гранулированных аэрогелей, представляет собой их пылеобразующий характер; то есть, так сказать они высвобождают пыль, диоксид кремния, например, в случае аэрогелей на основе диоксида кремния.

Первая категория монолитных материалов, которая позволяет преодолеть некоторые из этих проблем, достигается посредством добавления связующего к аэрогелю в форме частиц. Таким образом, частицы аэрогелей "склеиваются" вместе. Вообще, применение пены в качестве связующего представляет собой один из общих путей улучшения тепловых характеристик используемого материала. Именно это описано в патенте США US 2012/0142802, Европейском патенте EP 1808454, Европейском патенте EP 0340707 и в патенте Германии DE 19533564, в которых связующее представляет собой меламиновую пену.

Способ приготовления этого типа монолитного композитного материала заключается в перемешивании частиц аэрогеля в заранее приготовленной смеси предшественников меламиновой пены и в осуществлении реакции полимеризации с образованием пены. Материалы, полученные в соответствии с таким способом, однако, имеют среднюю термоизоляционную характеристику (теплопроводность, как правило, в пределах между 25 и 40 мВт/м⋅K). В частности, документ патент США US 2012/0142802 говорит об использовании пены, имеющей размер пор в пределах между 10 и 1000 мкМ, и аэрогеля с размером пор меньше чем 50 нм и пористостью в пределах между 50 и 99% в качестве исходных материалов. Однако, хотя патент США US 2012/0142802 показывает, что полученные композитные материалы имеют теплопроводность в пределах между 10 и 100 мВт/м⋅K, предпочтительно, между 15 и 40 мВт/м⋅K (смотри [00139]), эта ссылка делает возможными только композиты с теплопроводностью больше чем 22 мВт/м⋅K (смотри Примеры 1 и 5), независимо от содержания материала аэрогеля (соответственно 62% для примера 1 и 94% для примера 5). Кроме того, патент США US 2012/0142802 не определяет макропористости полученных композитных материалов. Европейский патент EP 1808454, Европейский патент EP 0340707 и патент Германии DE 19533564 также не определяют этих характеристик.

Заявка на патент США 2012/0064287 говорит о монолитных композитных материалах, содержащих подложку, содержащую меламин-формальдегидный сополимер с множеством микропор и матрицу аэрогеля, расположенную в микропорах (смотри реферат и [0010]). Матрица аэрогеля может быть приготовлена из органического аэрогеля, такого как акриламидный аэрогель, аэрогель на основе бензоксазина, бис-малеимида, арилового спирта, целлюлозы, бензальдегида, замещенного гидрокси, или неорганического аэрогеля, например, из диоксида кремния, или их сочетания (смотри [0011] и [0156]). Заявка на патент США 2012/0064287 рассматривает более широко матрицы органических аэрогелей, включая рассмотрение нескольких формул для указанных предшественников органических аэрогелей. Однако, она не приводит деталей их структуры, в особенности, относительно их макропористости. Кроме того, ни один из примеров не относится к композитному материалу, содержащему неорганический аэрогель.

Наряду с этим, документы US 2007/0259979, US 2009/0029147 и US 6040375 описывают композитные материалы, содержащие пену с открытыми ячейками, в частности, пенополиуретан, объединенный с аэрогелем на основе диоксида кремния, которые могут быть получены посредством налива силикатного золя на заранее приготовленную панель из пенополиуретана, с последующим гелеобразованием и сушкой. Полученные в результате материалы имеют теплопроводность в пределах между 18 и 22 мВт/м⋅K. Документ US 2009/0029147, видимо, говорит о том, что полученный аэрогель имеет пористость, по меньшей мере, 95%. Другие документы, видимо, не характеризуют диаметр пор или пористость материалов.

Таким образом, специалист в данной области не склонен к разработке композитного материала на основе аэрогеля и меламиновой пены, поскольку они в соответствии с описаниями, известными из литературы, оказываются мало эффективными с точки зрения термоизоляции, в частности, по сравнению с другими материалами на основе пенополиуритана. Кроме того, разочаровывающим является то, что теплопроводность меламиновых пен, включая пены Basotect®, поставляемые на рынок BASF, составляет примерно 35 мВт/м⋅K, в то время как теплопроводность полиуретановых пен с открытыми ячейками, как правило, находится в пределах между 20 и 25 мВт/м⋅K.

Удивительным образом, автор получил композитные изоляционные материалы, содержащие неорганический аэрогель и меламиновую пену с открытыми ячейками, имеющие хорошие термоизоляционные характеристики, при этом с ними легко работать и у них значительно снижен (даже полностью отсутствует) способность к пылеобразованию. Пена не играет роли связующего в этих композитных материалах.

В контексте настоящего изобретения, термин "аэрогель" включает как аэрогели, так и ксерогели.

В контексте настоящего изобретения, термин "композитный материал" понимается как материал, содержащий, по меньшей мере, два тесно связанных несмешиваемых соединения. Композитный материал имеет свойства, включая физические свойства (например, теплопроводность, жесткость, и тому подобное), которые не обязательно имеют каждый из материалов, взятый отдельно.

В контексте настоящего изобретения, термин "монолитный" понимается как материал или аэрогель, который является твердым и находится в виде цельного блока, в частности, в виде панели. Монолитный материал или аэрогель может быть гибким или жестким. Термин "жесткий" подразумевает, что материал не может значительно деформироваться без наблюдения образования трещин, даже разлома в монолитном материале. В частности, это означает, что монолитный материал не может сворачиваться в рулон. Термин "гибкий" подразумевает, что материал может деформироваться, в частности, наматываться. Термин "самонесущий" также может использоваться для квалификации монолитного материала, в котором устойчивость материала не связана с внешней поддержкой. Самонесущий монолитный материал может быть как гибким, так и жестким.

В контексте настоящего изобретения, термин "пена" понимается как вещество, включая полимер, содержащее в своем объеме пузырьки газа. Пены могут представлять собой "пены с закрытыми ячейками", в которых, так сказать, большая часть газовых карманов являются полностью окруженными твердым материалом, в противоположность "пенам с открытыми ячейками", где большая часть газовых карманов сообщаются между собой. Например, пены, поставляемые на рынок под наименованием Basotect®, представляют собой пены с открытыми ячейками.

В контексте настоящего изобретения, термин "меламиновая пена" представляет собой пену, содержащую полимер, у которого мономеры представляют собой меламин. Пример меламиновой пены представляет собой меламин-формальдегидную пену, от реакции полимеризации между меламином и формальдегидом.

В контексте настоящего изобретения, термин "макропора" понимается как поры с диаметром больше чем 10 мкм.

В контексте настоящего изобретения, термин "общее число макропор " представляет собой общее число пор с диаметром больше чем 10 мкм.

В контексте настоящего изобретения, термин "макропористость" пористого материала представляет собой долю объема, занятого макропорами, в объеме, занятом материалом в целом. Макропористость выражается в процентах (%) и измеряется с помощью трехмерной (3D) рентгеновской томографии. Предпочтительно, данные рентгеновской томографии получают с использованием модели устройства DeskTom с генератором 130 кВ. Расстояние от источника до образца составляет примерно 12 см. Программное обеспечение, используемое для получения и восстановления данных, представляет собой программу X-Act, разработанную RX Solutions. Для постобработки (визуализации и анализа пористости), используют программное обеспечение VG Studio Max Version 2.2. Специалист осуществляет определение параметров обработки в соответствии со своими общими знаниями в данной области.

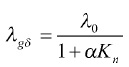

В контексте настоящего изобретения, дают также определение термину "диаметр" пор пористого материала, который определяется с помощью статистической экстраполяции, исходя из распределения объемов макропор пористого материала, измеряемого, например, с помощью трехмерной (3D) рентгеновской томографии. Предполагается, что поры имеют форму сферы. Соотношение между диаметром макропор и объемом материала является следующим: V=(pi X D3)/6, при этом V представляет собой объем, а D представляет собой диаметр сферы. Один из примеров определения диаметра пор для материала по настоящему изобретению представлен в Примере 1.

Не ограничиваясь какой-либо конкретной интерпретацией, видно, что свойства композитного материала в соответствии с настоящим изобретением, и в особенности, низкая теплопроводность, изначально связаны с макропористостью материала. Таким образом, замечательные тепловые характеристики материалов в соответствии с настоящим изобретением представляют собой результат контроля макропористости материала и/или диаметра макропор.

Присутствие макропор влияет на теплопроводность в целом за счет значительной конвективной газовой проводности. Минимизация объемной доли макропор по отношению к общему объему образца позволяет добиться замечательных термических характеристик.

В самом деле, согласно количественному определению формализма Кнудсена, теплопроводность воздуха, в зависимости от характерного размера замкнутой полости (например, размера пор), λgδ увеличивается в соответствии со следующим законом:

,

,

где λ0 представляет собой теплопроводность свободного газа (то есть, незамкнутого), α представляет собой коэффициент аккомодации между газом и твердым телом (коэффициент, отражающий качество теплообмена между газом и ограничивающими стенками); Kn, коэффициент Кнудсена, определяется как отношение между средней длиной свободного течения газа и характерным размером ограничивающей полости (например, размером поры).

Таким образом, для размера макропоры больше 10 мкм, воздух не является больше замкнутым, что отрицательно влияет на свойства теплопроводности.

Целью настоящего изобретения является создание монолитного композитного материала, содержащего неорганический аэрогель и меламиновую пену с открытыми ячейками, указанный материал имеет теплопроводность λ в пределах между 5 и 20 мВт/м⋅K, измеренную в соответствии со способом защитных горячих пластин стандарта NF EN 12667 при 20°C и при атмосферном давлении, и имеет макропористость меньше чем 5%, предпочтительно, меньше чем 2%.

Другая цель настоящего изобретения относится к способу изготовления монолитного композитного материала, содержащего неорганический аэрогель и меламиновую пену с открытыми ячейками, в соответствии с настоящим изобретением, включающему следующие последовательные стадии: a) налив неорганического золя в реактор, в котором предварительно помещают заранее приготовленную меламиновую пену с открытыми ячейками, б) гелеобразование золя в форме лиогеля, в) сушка лиогеля.

Для целей настоящего изобретения, гидрогели, алкогели и органогели также упоминаются с помощью более общего термина, как лиогели.

Другая цель настоящего изобретения относится к монолитному композитному материалу, содержащему неорганический аэрогель и меламиновую пену, указанный материал имеет теплопроводность λ в пределах между 5 и 20 мВт/м⋅K, измеренную в соответствии со способом защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении, и который может быть получен с помощью способа в соответствии с настоящим изобретением.

Другая цель настоящего изобретения относится к многослойной панели, содержащей, по меньшей мере, один слой, состоящий в основном из композитного материала, в соответствии с настоящим изобретением.

Другая цель настоящего изобретения относится к использованию монолитного композитного материала, содержащего неорганический аэрогель и меламиновую пену с открытыми ячейками, или многослойной панели в соответствии с настоящим изобретением, в качестве термоизоляционного или звукоизоляционного материала.

Композитный материал

Настоящее изобретение относится к монолитному композитному материалу, содержащему или состоящему по существу из неорганического аэрогеля, армированного предварительно сформированной меламиновой пеной с открытыми ячейками, указанный материал имеет теплопроводность λ в пределах между 5 и 20 мВт/м⋅K, предпочтительно, между 10 и 20 мВт/м⋅K, преимущественно, между 10 и 15 мВт/м⋅K, измеренную в соответствии со способом защитных горячих пластин стандарта NF EN 12667 при 20°C и при атмосферном давлении, и имеет макропористость меньше чем 5%, предпочтительно, меньше чем 2%.

В контексте настоящего изобретения, термин "состоящий по существу из" означает, что материал может включать элементы иные, чем рассмотренные, но в достаточно малых количествах, которые они не могут изменить основные характеристики материала. Таким образом, материал может содержать примеси, в частности, в следах.

Монолитный композитный материал по настоящему изобретению представляет собой монослой. Материал, как наблюдается, также является гомогенным, в частности, в терминах структуры, теплопроводности, макропористости и гибкости.

Меламиновая пена позволяет улучшить определенные механические свойства аэрогеля, в то же время, поддерживая теплопроводность меньше чем 20 мВт/м⋅K, измеренную с помощью защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении. Например, максимальное напряжение в упругой фазе композитных материалов гораздо больше, чем в соответствующем неармированном аэрогеле. Типичные значения составляют соответственно 3,5 МПа, (для композитного материала), и 1,10-4 МПа (для соответствующего неармированного аэрогеля).

В контексте настоящего изобретения, термин "предварительно сформированная пена" означает, что меламиновая пена с открытыми ячейками больше не подвергается воздействию химической реакции с изменением структуры меламинового полимера, включая химическую реакцию полимеризации или поперечной сшивки. Кроме того, макропористость пены не изменяется под действием физической реакции. Единственное преобразование, которому подвергается пена, представляет собой формирование геля внутри ее открытых ячеек. Форма полученного в результате композитного материала будет по существу идентичной форме предварительно сформированной пены.

Преимущественно, теплопроводность, измеренная посредством способа защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении, находится в пределах между 5 и 20 мВт/м⋅K, еще более предпочтительно, между 8 и 15 мВт/м⋅K.

Экспериментально обнаружено, что материал по настоящему изобретению имеет поры, диаметр которых находится в пределах между 50 и 250 мкм. Предпочтительно, макропоры, имеющие диаметр в пределах между 50 и 250 микронами, составляют более 80% (по количеству) от общего количества макропор (пор, имеющих диаметр равный или больший чем 10 мкм) материала в соответствии с настоящим изобретением.

Предпочтительно, меламиновая пена с открытыми ячейками представляет собой меламин-формальдегид. В качестве примера, можно привести пены Basotect®, поставляемые на рынок BASF. В конкретном варианте осуществления, меламин-формальдегидная пена имеет толщину в пределах между 2 и 50 мм, пористость в пределах между 95% и 99,5%, плотность в пределах между 8,5 и 11,5 кг/м3 и теплопроводность в пределах между 35 и 40 мВт/м⋅K, измеренную посредством защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении.

Меламиновая пена позволяет структурировать аэрогель для улучшения его свойств по механической прочности и стойкости, сохраняя при этом его термоизоляционные свойства.

Преимущественно, композитный материал по настоящему изобретению имеет плотность в пределах между 70 кг/м-3 и 150 кг/м-3, предпочтительно, между 100 и 120 кг/м-3.

Предпочтительно, композитный материал в соответствии с настоящим изобретением содержит в пределах между 85% и 98 масс% аэрогеля по отношению к массе композитного материала, предпочтительно, в пределах между 90% и 95%, между 92% и 98%, или между 92 и 95 масс% аэрогеля по отношению к общей массе композита.

Преимущественно, неорганический аэрогель выбирается из аэрогелей на основе диоксида кремния, оксида титана, оксида марганца, оксида кальция, карбоната кальция, оксида циркония, или их смесей, предпочтительно, из аэрогелей на основе диоксида кремния.

В одном из преимущественных вариантов осуществления, композитный материал в соответствии с настоящим изобретением имеет толщину в пределах между 2 и 50 мм, предпочтительно, между 5 и 30 мм, например, между 10 и 20 мм. Наблюдается, что толщина монолитного композитного материала коррелируется с толщиной используемой меламиновой пены. Таким образом, меламиновая пена предпочтительно имеет толщину в пределах между 2 и 50 мм, предпочтительно, между 5 и 30 мм, например, между 10 и 20 мм.

Аэрогель может дополнительно включать добавку. Преимущественно, добавка предназначена для улучшения механических свойств, когезии или теплопроводности монолитных композитных материалов в соответствии с настоящим изобретением. Предпочтительно, эта добавка содержит замутнитель. Таким образом, преимущественно, материал по настоящему изобретению дополнительно содержит замутнитель. Применение замутнителя действительно делает возможным уменьшение величины теплопроводности за счет снижения ее излучательного компонента. Как правило, замутнитель выбирается из SiC, TiO2, сажи, графита, ZrO2, ZnO, SnO2, MnO, NiO, TiC, WC, ZrSiO4, Fe2O3, Fe3O4, FeTiO3. В частности, замутнитель выбирается из группы, состоящей из SiC и TiO2.

В предпочтительном варианте осуществления, композитный материал в соответствии с настоящим изобретением не содержит связующего. Примеры неорганических связующих включают цементы, алебастры, гипс, известь; а примеры органических связующих включают термопластики, такие как полиолефиновые воски, стироловые полимеры, полиамиды. Термин “связующее” также включает адгезивы, такие, например, как эпоксидные смолы и цианоакрилаты.

В предпочтительном варианте осуществления, композитный материал по настоящему изобретению не содержит волокнистого армирующего материала. Для целей настоящего изобретения, "волокнистый армирующий материал" включает волокна или нетканый волокнистый материал или их смесь. Различные типы волокон, адаптированные для изготовления термоизоляционных материалов, известны специалистам в данной области. Примеры включают стекловолокно, минеральные волокна, полиэстровые волокна, арамидные волокна, нейлоновые волокна и растительные волокна или их смесь, как описано в патенте США № 6887563.

Преимущественно, композитный материал в соответствии с настоящим изобретением является гидрофобным, паропроницаемым и выдерживает температуру до 250°C. Он легко режется и имеет минимальное выделение пыли по сравнению с другими композитными материалами на основе аэрогеля на основе диоксида кремния. В дополнение к этому, композиты по настоящему изобретению являются легкими и гибкими. Они также демонстрируют хорошие звукоизоляционные свойства. Материалы в соответствии с настоящим изобретением имеют хорошие свойства огнестойкости, они предпочтительно классифицируются, по меньшей мере, как B1 в соответствии с German DIN 4102-1, как M1 во Франции в соответствии с NF P-92507 или V0 в США в соответствии с United States UL94. Энергия сгорания или высшая теплота сгорания композитного материала в соответствии с настоящим изобретением, измеренная в соответствии со стандартом NF EN ISO 1716, предпочтительно ниже, чем у большинства качественных изоляционных материалов, таких как полиуретан.

Материал в соответствии с настоящим изобретением может быть получен с помощью способа, включающего следующие последовательные стадии: a) налив неорганического золя в реактор, в котором сначала размещается предварительно сформированная меламиновая пена с открытыми ячейками, указанный золь предпочтительно содержит более 5 масс%, еще более предпочтительно, в пределах между 6 и 15 масс%, неорганического материала по отношению к общей массе золя, б) гелеобразование золя в форме лиогеля, в) сушка лиогеля при докритических условиях.

Способ получения материала в соответствии с настоящим изобретением описывается далее более подробно.

В настоящем изобретении, остаточное количество растворителя, по массе монолитного композитного материала вычисляется в соответствии с EN/ISO 3251. Используемый протокол включает отбор 1 г аэрогеля в соответствии с настоящим изобретением, его взвешивание, а затем его сушку в течение 3 часов в сушильной печи при 105°C, затем взвешивание высушенного таким образом аэрогеля.

Композитный материал в соответствии с настоящим изобретением, как правило, имеет остаточное количество растворителя по массе композитного материала, равное или меньшее чем 3%, предпочтительно, меньшее, чем 1% в соответствии с EN/ISO 3251.

Многослойные панели

Настоящее изобретение также относится к многослойным панелям, в частности, в виде многослойных ламинатных панелей или сэндвич-панелей, содержащих, по меньшей мере, один слой, состоящий в основном из монолитного композитного материала по настоящему изобретению, необязательно, в сочетании со слоями других материалов. В многослойной панели в соответствии с настоящим изобретением, каждый слой состоит из монолитного материала или панели, приклеенной к одному или нескольким другим слоям.

Например, один или несколько листов гипсокартона (необязательно типа BA13) может наклеиваться с одной стороны или с каждой из сторон монолитного композитного материала по настоящему изобретению с образованием обшивочного комплекса. Также рассматриваются сборные многослойные композитные панели, содержащие сочетание одного или нескольких композитных материалов в соответствии с настоящим изобретением и композитный материал, как описано, например, в Международной заявке WO 2013/053951.

Композитный материал в соответствии с настоящим изобретением придает полученной таким образом многослойной панели характеристики, улучшенные или пригодные, для специальных применений. Например, монолитный композитный материал по настоящему изобретению, склеенный с жесткой изоляционной панелью в соответствии с заявкой WO 2013/053951, обеспечивает такие упругость при сжатии или акустическое демпфирование, которыми эти панели часто обладают в гораздо меньшей степени. Слой, изготовленный из монолитного композитного материала по настоящему изобретению, может также действовать в качестве огнезащитной стенки или замедлителя горения или слоя высокотемпературной изоляции по отношению к материалу, с которым он связан.

Приклеивание слоя композитного материала между двух термоформуемых слоев может придавать многослойной панели способность быть самой термоформуемой.

Способ получения

Настоящее изобретение также относится к способу получения монолитного композитного материала, содержащего или по существу состоящего из неорганического аэрогеля, армированного предварительно сформированной меламиновой пеной с открытыми ячейками, имеющего теплопроводность λ в пределах между 5 и 20 мВт/м⋅K, измеренную посредством способа защитных горячих пластин стандарта NF EN 12667 при 20°C и при атмосферном давлении, и имеющего макропористость меньше чем 5%, предпочтительно, меньше 2%, включающему следующие последовательные стадии: a) налив неорганического золя в реактор, в котором сначала размещается предварительно сформированная меламиновая пена с открытыми ячейками, указанный золь предпочтительно содержит более 5 масс%, еще более предпочтительно, в пределах между 6 и 15 масс%, неорганического материала по отношению к общей массе золя, б) гелеобразование золя в виде лиогеля, в) сушка лиогеля.

Сушка на стадии в) предпочтительно осуществляется таким образом, чтобы полученный аэрогель имел остаточное количество растворителя, по массе композитного материала, равное или меньшее чем 3%, предпочтительно, 1%, в соответствии с EN/ISO 3251. Преимущественно, стадия сушки в) имеет место при докритических условиях.

Преимущественно, никакое связующее, в частности, как определенное выше, не используется или не добавляется на любой стадии способа в соответствии с настоящим изобретением. Кроме того, предпочтительно, никакой волокнистый армирующий материал, как определенный выше, не используется в способе в соответствии с настоящим изобретением.

Предпочтительно, золь, используемый на стадии a) выбирается из группы золей на основе диоксида кремния, оксида титана, оксида марганца, оксида кальция, карбоната кальция, оксида циркония или их смесей. Предпочтительно, золь представляет собой золь на основе диоксида кремния. Таким образом, стадия a) предпочтительно включает налив золя на основе диоксида кремния в реактор, в котором сначала размещается предварительно сформированная меламиновая пена с открытыми ячейками, указанный золь предпочтительно содержит более 5 масс%, более предпочтительно, в пределах между 6 и 15 масс% диоксида кремния по отношению к общей массе золя. Еще более предпочтительно, золь на основе диоксида кремния содержит в пределах между 6 и 10 масс% диоксида кремния по отношению к общей массе золя.

На стадии a) к золю может добавляться добавка, предпочтительно, добавка, содержащая замутнитель. Добавка и замутнитель являются такими, как определено выше.

Золь, используемый на стадии a), получается, например, посредством кислотного или основного катализа предшественника диоксида кремния в присутствии катализатора. Преобразование золя на основе диоксида кремния в лиогель (стадия б гелеобразования) предпочтительно осуществляется в присутствии катализатора гелеобразования, в частности, аммиак. Преимущественно, катализатор используется при концентрации в пределах между 1 и 3%, предпочтительно в пределах между 2 и 2,5 масс% по отношению к общей массе исходных компонентов золя, то есть, включая растворитель, предшественник диоксида кремния и необязательные добавки.

Лиогель, полученный на стадии б), предпочтительно содержит от 70 до 90% масс растворителя, предпочтительно, от 75 масс% до 85 масс% растворителя, по отношению к исходной массе золя. Еще более предпочтительно, лиогель, полученный на стадии б), предпочтительно содержит от 85 до 94 масс% растворителя, предпочтительно от 90% до 94 масс% растворителя, по отношению к исходной массе золя. Специалист в данной области подберет реакционные условия стадии б) гелеобразования, и в частности, время гелеобразования, с тем, чтобы получить однородное импрегнирование предварительно сформированной пены гелем на основе диоксида кремния, что обеспечивает условия макропористости меньше чем 5% для получения теплопроводности λ в пределах между 5 и 20 мВт/м⋅K, измеренной посредством способа защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении.

Конкретные варианты осуществления: стадия б)

В одном из вариантов осуществления, лиогель представляет собой алкогель. В этом случае, растворитель предпочтительно представляет собой этанол. В этом варианте осуществления, после стадии б) преимущественно следует стадия б2) состаривания алкогеля, за которой следует стадия б3) гидрофобизирующей обработки алкогеля, после которой получают гидрофобный алкогель. Стадия б2) включает, например, приведение в контакт алкогеля, полученного на стадии б1), с гидрофобизирующим агентом в кислотной среде с pH в пределах между 1 и 3. Преимущественно, используемый гидрофобизирующий агент выбирается из группы органосилоксанов, органохлорсиланов или органоалкоксисиланов, более преимущественно, используемый гидрофобизирующий агент выбирается из группы, состоящей из гексаметилдисилоксана (HMDSO), триметилхлорсилана и триметилэтоксисилана, еще более преимущественно, из гексаметилдисилоксана (HMDSO). В дополнение к этому, в этом варианте осуществления, золь на основе диоксида кремния в соответствии с настоящим изобретением, предпочтительно, получается посредством контролируемого гидролиза тетраэтоксисилана в этаноле. Преимущественно, этанол, образуемый во время гидролиза, рециркулируется и повторно используется в качестве растворителя на этой же стадии впоследствии. Предпочтительно, стадия б3) включает приведение в контакт алкогеля, полученного на стадии в), с гидрофобизирующим агентом в кислотной среде с pH в пределах между 1 и 3.

Преимущественно, алкогель подкисляется на стадии б3) посредством добавления неорганической или органической кислоты. Более желательно, неорганическая кислота представляет собой хлористоводородную кислоту, а органическая кислота представляет собой трифторуксусную кислоту. Еще более преимущественно, кислота представляет собой трифторуксусную кислоту или хлористоводородную кислоту, а гидрофобизирующий агент представляет собой гексаметилдисилоксан (HMDSO). Преимущественно, стадия б3) осуществляется при температуре в пределах между 50°C и 150°C. Еще более предпочтительно, стадия б3) осуществляется при температуре кипения спирта (растворителя алкогеля). В случае, когда растворитель представляет собой этанол, стадия б3) осуществляется с рефлюксом этанола.

В другом варианте осуществления, лиогель, полученный в конце стадии a), представляет собой гидрогель. В этом случае, после стадии б) преимущественно следует стадия б2) замены растворителя (воды) органическим растворителем, таким как ацетон, гексан или гептан, приводящим к образованию лиогеля, этой стадии необязательно предшествует стадия состаривания гидрогеля, а после нее следует стадия б3) гидрофобизирующей обработки лиогеля, после которой получается гидрофобизированный лиогель. В случаях, когда лиогель представляет собой гидрогель, условия осуществления стадии б3) гидрофобизирующей обработки лиогеля сходны с теми, которые описаны выше (в частности, температура, реагенты и тому подобное), за исключением растворителя.

В этих двух вариантах осуществления, стадия состаривания улучшает механические свойства лиогеля под действием механизмов синерезиса (разделения жидкости и геля). Эта стадия состаривания преимущественно имеет продолжительность меньше 24 часов. Условия, такие как температура и время состаривания, могут устанавливаться в соответствии с критериями, известными специалистам в данной области, такими, например, как композиция геля. Преимущественно, стадия состаривания осуществляется при температуре в пределах между 40°C и 80°C, еще более преимущественно, при температуре в пределах между 45°C и 60°C. Преимущественно, стадия состаривания имеет продолжительность меньше 20 часов.

В этих двух вариантах осуществления, гидрофобизирующая обработка на стадии б3) способа делает возможным уменьшение поглощения воды композитным материалом. Композитный материал в соответствии с настоящим изобретением предпочтительно имеет коэффициент поглощения воды при температуре окружающей среды и при относительной влажности 75%, меньше чем 5%, еще более предпочтительно, меньше чем 3%, и предпочтительно, коэффициент поглощения воды при температуре окружающей среды и влажности 95%, меньше чем 10%, еще более предпочтительно, меньше чем 5%.

Конкретные варианты осуществления: стадия в)

В одном из вариантов осуществления, стадия в) подразделяется на стадию в1) предварительной сушки при докритических условиях при температуре ниже 80°C и стадию в2) сушки при докритических условиях, указанная стадия сушки в2) является диэлектрической или конвективной, при температуре выше 100°C, когда указанная сушка в2) является конвективной.

В одном из вариантов осуществления, стадия в2) представляет собой конвективную сушку, осуществляемую при температуре в пределах между 120°C и 180°C, предпочтительно, между 140°C и 160°C, еще более предпочтительно, при температуре, равной 150°C. Конвективная сушка может осуществляться естественным образом, но предпочтительно осуществляется в принудительном режиме.

В другом варианте осуществления, стадия в2) представляет собой стадию диэлектрической сушки под действием микроволн.

Предпочтительно, стадия предварительной сушки вl) продолжается до получения конденсированного лиогеля, потерявшего от 10 до 80 масс% спирта, предпочтительно, от 20% до 60 масс% спирта, еще более предпочтительно, от 40% до 50 масс% спирта, по отношению к массе исходных материалов.

Преимущественно, температура предварительной сушки на стадии в1) находится в пределах между 40°C и 80°C, еще более предпочтительно, между 60°C и 80°C, еще более предпочтительно, она равна 80°C.

В предпочтительном варианте осуществления настоящего изобретения, стадия в1) осуществляется посредством циркуляции потока горячего газа в реакторе. Поток газа, как правило, представляет собой поток инертного газа, такого как азот, воздух или благородный газ. Преимущественно, поток горячего газа протекает вертикально, еще более предпочтительно, сверху вниз.

В другом варианте осуществления, предварительная сушка на стадии в1) осуществляется при пониженном давлении. Такой вариант осуществления является преимущественным, поскольку он позволяет достичь менее продолжительной предварительной сушки при одинаковой температуре.

Преимущественно, стадия в2) осуществляется посредством конвективной сушки циркуляцией потока горячего воздуха в сушилке. В лабораторном масштабе, конвективная сушка предпочтительно осуществляется в сушильной печи при температуре 150°C.

В другом варианте осуществления, стадия в2) осуществляется посредством диэлектрической сушки под действием микроволн. Предпочтительно, мощность, подаваемая на стадии микроволновой сушки, находится в пределах между 0,3 кВт и 3 кВт на кг исходного конденсированного лиогеля, предпочтительно, между 0,5 кВт и 2 кВт на кг исходного конденсированного лиогеля, еще более предпочтительно, она составляет 1 кВт на кг исходного конденсированного лиогеля. Указанная мощность регулируется в течение сушки таким образом, что температура поверхности материала находится в пределах между 40°C и 400°C, более предпочтительно, в пределах между 40°C и 200°C, еще более предпочтительно, между 50°C и 150°C.

Масса растворителя, теряющаяся в течение стадии в) или в1), измеряется различным образом в зависимости от масштаба способа. В лабораторном масштабе, эта величина измеряется посредством взвешивания лиогеля, полученного после стадии б), до и после сушки в условиях стадии в) или в1). В промышленном масштабе, растворитель, выпариваемый в течение стадии сушки в) или в1), конденсируется в другом реакторе, а затем взвешивается.

Конкретный вариант осуществления: тип реактора

Преимущественно, по меньшей мере, стадии a), б) и в1) осуществляются, по меньшей мере, в одном реакторе, при этом характерное расстояние между двумя внутренними стенками указанного реактора составляет, по меньшей мере, в пределах между 2 мм и 50 мм, предпочтительно, в пределах между 5 и 30 мм. Эта особенность реактора улучшает диффузию реагентов к сердцевине композитного материала, так чтобы состав композитного материала был гомогенным.

В контексте настоящего изобретения, термин "внутренняя стенка реактора" обозначает стенку, которая находится в непосредственном контакте с реагентами. Например, в случае реактора с двойным кожухом, она представляет собой стенку внутреннего кожуха в непосредственном контакте с реагентами. В контексте настоящего изобретения, термин "характерное расстояние между двумя внутренними стенками" обозначает максимальное расстояние между двумя параллельными внутренними стенками, или между поверхностью, касательной к одной из указанных стенок, и стенкой, параллельной последней, или между двумя поверхностями, касательными к стенке. Например, в случае цилиндрического реактора, характерные расстояния между двумя внутренними стенками реактора представляют собой внутренний диаметр и внутреннюю высоту реактора. В случае кубического реактора, характерное расстояние между двумя внутренними стенками реактора представляет собой внутреннюю сторону куба. В случае прямоугольного реактора, характерные расстояния между двумя внутренними стенками реактора представляют собой внутреннюю высоту, внутреннюю длину и внутреннюю ширину. Предпочтительно, характерное расстояние между двумя внутренними стенками выбирается из внутренних высоты, ширины, длины, толщины и диаметра.

Благодаря особой геометрии реактора, расстояние от любой точки в реакторе до внутренней стенки указанного реактора является таким, что диффузия реагентов в лиогель является оптимальной. В дополнение к этому, такой реактор также делает возможной оптимизацию условий предварительной сушки лиогеля на стадии в1), если она осуществляется в таком реакторе.

Таким образом, стадии a), б) и в1) преимущественно осуществляются в первом реакторе, затем конденсированный лиогель извлекается из формы и переносится в конвективную или диэлектрическую сушилку для осуществления стадии в2).

В контексте настоящего изобретения, термин "сушилка" рассматривается как реактор для осуществления стадии сушки.

Применения

Настоящее изобретение также относится к применению композитного материала или многослойной панели в соответствии с настоящим изобретением в качестве термоизоляции, в частности, для применений в жилищном строительстве или при изоляции промышленных систем или процессов. Так, композитные материалы или многослойные панели в соответствии с настоящим изобретением преимущественно используются для изготовления строительных материалов, включая стены и перегородки, но также и полов или потолков, или для изоляции промышленных трубопроводов.

Многослойные панели и композитные материалы в соответствии с настоящим изобретением могут также использоваться в качестве звукоизоляционных материалов.

Описание фигур

Фиг.1: Распределение объема макропор, измеренное с помощью рентгеновской томографии в трех измерениях (3D) на композитном материале, полученном в Примере 1. Ось x представляет объем в мм3 (в масштабе от 0 до 0,01 мм3), и ось y представляет количество макропор (в масштабе от 0 до 250). Отмечается, что средний объем пор (Vm) в подавляющем большинстве находится в пределах между 1,10-4 мм3 и 5,10-3 мм3.

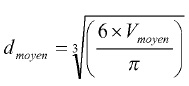

Фиг.2: Представляет собой схему устройства для испытания на изгиб в трех точках, позволяющего измерять модуль гибкости материала. Панель помещается на двух опорах (представленных треугольниками), расположенных за 7,5 см от края и с расстоянием между ними 100 см, а вертикальное направленное вниз усилие прикладывается посредством позиционирования различных масс (представленных сферой на Фигуре), помещенных в центре материала. Измеряется расстояние деформации от центра материала.

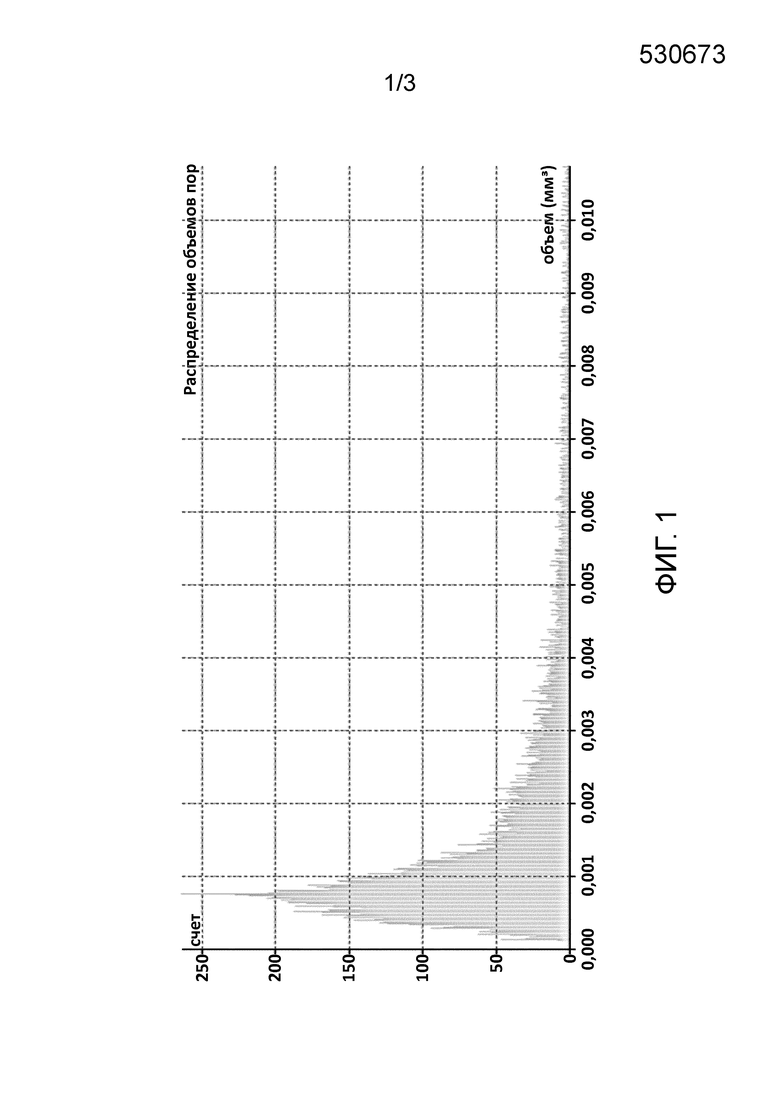

Фиг.3: Кривая, представляющая усилие (измеренное в ньютонах (N), ось y) в зависимости от прогиба (измеренного в мм, ось x). Эта кривая представляет результаты исследования Примера 3. Линейная регрессия позволяет определить наклон 0,0385 Н/мм и ординату в начале координат 0.

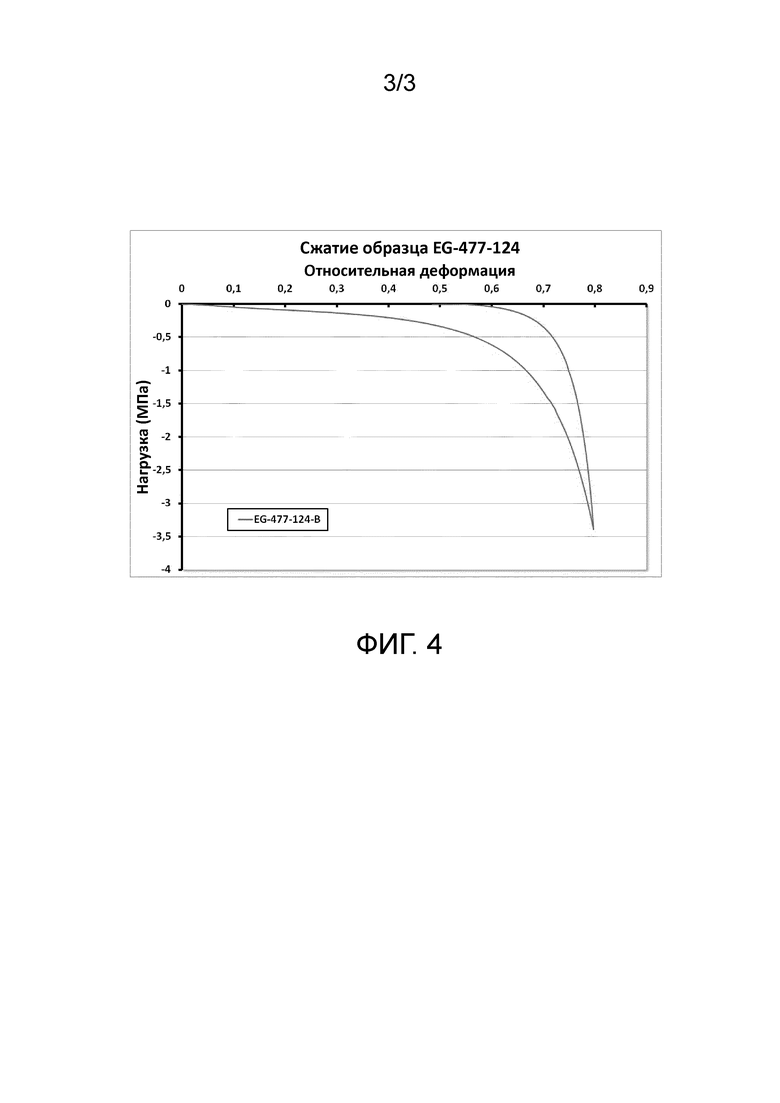

Фиг.4: Представление результатов исследования Примера 4. Полученная кривая представляет обычное напряжение (выраженное в МПа) как функцию относительной деформации, ε=(e-e0)/e0, при этом e0 представляет собой толщину образца до исследования, и ε представляет собой безразмерную величину.

Примеры, которые следуют далее, предназначены для дополнительной иллюстрации настоящего изобретения, но не являются ни в коем случае ограничивающими.

ПРИМЕРЫ

Пример 1: Изготовление композитной панели толщиной 10 мм в соответствии с настоящим изобретением

1) Приготовление композитного алкогеля на основе диоксида кремния

Золь на основе диоксида кремния, полученный посредством гидролиза алкоксисилана в присутстви хлористоводородной кислоты, а затем добавления аммиака, выливают перед гелеобразованием на лист меламиновой пены размером 250x290x10 мм3 (пена Basotect®, поставляется на рынок BASF) в закрытой камере размером 300x300x70 мм3. После гелеобразования, армированный алкогель состаривают в течение 24 часов при 50°C в этаноле. Затем в камеру вводят хлористоводородную кислоту и гексаметилдисилоксан (гидрофобизирующий агент), чтобы они полностью покрыли композитный алкогель. Реакционную среду нагревают и поддерживают при 50°C в течение 48 часов. Реакционную среду отделяют от гидрофобного композитного алкогеля на основе диоксида кремния посредством перколяции.

2) Получение композитного материала, содержащего меламиновую пену и гидрофобный аэрогель на основе диоксида кремния

Конденсированный алкогель, армированный с помощью листа меламиновой пены, сушат в вентилируемой сушильной печи при 160°C в течение 2 часов. Полученная панель аэрогеля имеет толщину 10 мм и имеет теплопроводность 12,6 мВт/м⋅K, измеренную посредством способа защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении.

3) Измерение диаметра пор и макропористости

Композитный материал, полученный после сушки, затем анализируется с помощью 3D рентгеновской томографии. Данные получают с помощью машины модели DeskTom, снабженной генератором 130 кВ. Разрешение, полученное на образце, составляет 24,5 мкм, т.е. расстояние источник/образец составляет примерно 12 см. Программное обеспечение, используемое для получения и реконструкции данных, представляет собой программное обеспечение, разработанное RX Solutions: X-Act. Для постобработки (визуализации и анализа пористости), используют программное обеспечение VG Studio Max Version 2,2. Анализ показывает, что объем пор (Vmoyen) в подавляющем числе случаев находится в пределах между 1,10-4 мм3 и 5,10-3 мм3 (смотри Фигуру 1).

Считая, что форма пор может соответствовать правильной сфере, авторы применяют следующую математическую формулу:

.

.

Рассчитанный таким образом диаметр пор находится в пределах между 57 и 212 мкм.

Макропористость образца вычисляется как отношение интеграла идентифицированных объемов пор к объему образца. В соответствии с этим способом вычислений, композитный материал имеет макропористость 1,44%.

Пример 2: Изготовление композитной панели толщиной 30 мм в соответствии с настоящим изобретением

1) Приготовление композитного алкогеля на основе диоксида кремния

Золь на основе диоксида кремния, полученный посредством гидролиза алкоксисилана в присутстви хлористоводородной кислоты, а затем добавления аммиака, выливают перед гелеобразованием на лист меламиновой пены размером 250x290x30 мм3 в закрытой камере с размерами 300x300x70 мм3. Используемый растворитель представляет собой этанол. После гелеобразования, армированный алкогель состаривают в течение 24 часов с рефлюксом этанола. Затем в камеру вводится хлористоводородная кислота и гексаметилдисилоксан (гидрофобизирующий агент), чтобы они полностью покрыли композитный алкогель. Реакционную среду нагревают и поддерживают с рефлюксом этанола в течение 48 часов. Реакционная среда отделяется от гидрофобного алкогеля на основе диоксида кремния посредством перколяции.

2) Получение композитной панели из меламиновой пены и гидрофобного аэрогеля на основе диоксида кремния

Армированный гидрофобный алкогель на основе диоксида кремния помещают в микроволновую сушилку и сушат в течение 50 мин при 50°C.

Полученная панель с аэрогелем имеет 30 мм толщину и имеет теплопроводность 14,2 мВт/м⋅K, измеренную посредством способа защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении.

Пример 3: Измерение гибкости композитного материала в соответствии с Примером 1

Осуществляют испытание на изгиб в 3-х точках, как показано на Фигуре 2, на образце материала размером 25x10x250 мм, изготовленном в соответствии со способом, представленным в Примере 1. Композитный материал помещают на двух опорах, разделенных расстоянием 100 мм.

Прикладывают различные усилия к образцу в его центре. Измеряют его смещение (прогиб).

Результаты:

Полученные результаты показаны на Фигуре 3. Жесткость или жесткость при изгибе вычисляется как K=0,0385 Н/мм, что соответствует наклону кривой усилие-прогиб.

Пример 4: Измерение максимального напряжения при сжатии композитного материала в соответствии с Примером 1

Осуществляют испытание на одноосевое сжатие на испытательном электромеханическом устройстве Zwick 100 kN, снабженном датчиком внешнего усилия с емкостью 5 кН. Размеры образцов составляют 30x30x10 мм3. Скорость перемещения траверсы составляет 0,3 мм/мин во время нагрузки и 1 мм/мин во время разгрузки.

Результаты этого испытания показаны на Фигуре 4. Измеряется модуль сжатия 0,43 МПа и максимальное напряжение 3,3 МПа при относительной деформации 80%.

Пример 5 Изготовление композитной изоляционной панели из пены толщиной 10 мм в соответствии с настоящим изобретением

1) Приготовление композитного гидрогеля на основе диоксида кремния

Золь на основе диоксида кремния, полученный посредством смешивания водного раствора силиката натрия и раствора хлористоводородной кислоты, выливают перед гелеобразованием на лист меламиновой пены размером 250x290x10 мм3 в закрытой камере, имеющей размеры 300x300x70 мм3. После гелеобразования, армированный гидрогель состаривают в течение 24 часов при 50°C в воде. Осуществляют замену растворителя на ацетон (в течение 48 часов при 50°C, обновляя ацетон два раза). Затем хлористоводородная кислота и гексаметилдисилоксан (гидрофобизирующий агент) вводятся в камеру с тем, чтобы они полностью покрыли композитный лиогель. Реакционную среду нагревают и выдерживают при 50°C в течение 48 часов. Реакционную среду отделяют от гидрофобного лиогеля на основе диоксида кремния посредством перколяции.

2) Получение композитной панели, содержащей меламиновую пену и гидрофобный ксерогель на основе диоксида кремния

Конденсированный лиогель, армированный с помощью листа меламиновой пены, сушат в вентилируемой сушильной печи при 160°C в течение 2 часов. Полученная панель с ксерогелем имеет толщину 9 мм и имеет теплопроводность 14,5 мВт/м⋅K, измеренную посредством способа защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении.

Отмечается, что панели в соответствии с Примерами 1, 2, 3 и 6, все содержат в пределах между 92% и 98 масс% аэрогеля по отношению к массе композитного материала.

Во всех рассмотренных выше примерах, аммиак используют в качестве катализатора для гелеобразования (стадия б) в количестве, находящемся в пределах между 2 и 2,5 масс% по отношению к общей массе исходных компонентов золя.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРОВАННЫЕ КОМПОЗИЦИИ АЭРОГЕЛЕЙ, СООТВЕТСТВУЮЩИЕ КЛАССУ ПОЖАРНОЙ БЕЗОПАСНОСТИ | 2019 |

|

RU2811474C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЭРОГЕЛЯ | 2016 |

|

RU2721110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2641083C2 |

| АЭРОГЕЛЕВЫЙ КОМПОЗИТ С ВОЛОКНИСТЫМ ВАТИНОМ | 2001 |

|

RU2310702C2 |

| НЕОРГАНИЧЕСКИЕ НАНОПОРИСТЫЕ ЧАСТИЦЫ С ВОДОДИСПЕРГИРУЕМЫМ ПОЛИУРЕТАНОВЫМ СВЯЗУЮЩИМ | 2010 |

|

RU2543216C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И ПОЛУЧЕННЫЕ ИМ АЭРОГЕЛИ | 2019 |

|

RU2836464C2 |

| УЛУЧШЕННЫЕ МАТЕРИАЛЫ ГИДРОФОБНЫХ АЭРОГЕЛЕЙ | 2015 |

|

RU2668657C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ АЭРОГЕЛЕВОГО КОМПОЗИТНОГО МАТЕРИАЛА И АЭРОГЕЛЕВЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2017 |

|

RU2755992C2 |

| ГРАНУЛИРОВАННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2759942C2 |

| МАТЕРИАЛ НА ОСНОВЕ АЭРОГЕЛЯ, КОТОРЫЙ ЯВЛЯЕТСЯ СУПЕРИЗОЛИРУЮЩИМ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ | 2012 |

|

RU2569112C2 |

Изобретение относится к изоляционным композитным материалам, содержащим неорганический аэрогель и меламиновую пену, способу их изготовления их использованию. Композитный материал содержит панель из монолитного неорганического аэрогеля, армированную предварительно сформированной меламиновой пеной с открытыми ячейками, указанный материал имеет теплопроводность λ в пределах между 10 и 20 мВт/(м⋅K), измеренную в соответствии со способом защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении, и имеет макропористость меньше чем 5%, причем панель из монолитного неорганического аэрогеля не содержит никакого связующего и имеет сплошную трехмерную пористую структуру. Композиционный материал может использоваться в качестве термоизоляционного или звукоизоляционного материала. 6 н. и 12 з.п. ф-лы, 4 ил., 5 пр.

1. Композитный материал, содержащий панель из монолитного неорганического аэрогеля, армированную предварительно сформированной меламиновой пеной с открытыми ячейками, указанный материал имеет теплопроводность λ в пределах между 10 и 20 мВт/(м⋅K), измеренную в соответствии со способом защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении, и имеет макропористость меньше чем 5%, причем панель из монолитного неорганического аэрогеля не содержит никакого связующего и имеет сплошную трехмерную пористую структуру.

2. Материал по п.1, отличающийся тем, что он может быть получен с помощью способа, включающего следующие последовательные стадии: a) налив неорганического золя в реактор, в который заранее помещают предварительно сформированную меламиновую пену с открытыми ячейками, б) гелеобразование золя в лиогель, в) сушка лиогеля.

3. Материал по п.2, отличающийся тем, что указанный золь, используемый на стадии a), содержит больше 5 мас.%, предпочтительно в пределах между 6 и 15 мас.%, неорганического материала по отношению к общей массе неорганического золя.

4. Материал по п.1, отличающийся тем, что макропоры, диаметр которых находится в пределах между 50 и 250 мкм, составляют более 80% от всех макропор указанного материала.

5. Материал по п.1, отличающийся тем, что материал имеет толщину в пределах между 2 и 50 мм.

6. Материал по п.1, отличающийся тем, что материал имеет плотность в пределах между 70 и 150 кг/м3.

7. Материал по п.1, отличающийся тем, что меламиновая пена представляет собой меламин-формальдегидную пену, имеющую толщину в пределах между 2 и 50 мм, пористость в пределах между 95 и 99,5%, плотность в пределах между 8,5 и 11,5 кг/м3 и теплопроводность в пределах между 35 и 40 мВт/(м⋅K), измеренную посредством способа защитных горячих пластин NF EN 12667 при 20°C и при атмосферном давлении.

8. Материал по п.1, отличающийся тем, что неорганический аэрогель выбирают из аэрогелей на основе диоксида кремния, оксида титана, оксида марганца, оксида кальция, карбоната кальция, оксида циркония или их смесей.

9. Материал по п.1, отличающийся тем, что материал не содержит волокнистого армирующего материала.

10. Материал по п.1, отличающийся тем, что материал имеет остаточное количество растворителя от массы композитного материала, равное или меньшее чем 3%, в соответствии с EN/ISO 3251.

11. Материал по п.1, отличающийся тем, что аэрогель дополнительно содержит замутнитель.

12. Материал по п.1, отличающийся тем, что композитный материал имеет теплопроводность λ между 12,5 и 18 мВт/(м⋅K) при 20°C и при атмосферном давлении.

13. Материал по п.1, отличающийся тем, что меньше чем 5% объема, занятого композитным материалом, занимается порами с диаметром больше чем 5 мкм.

14. Многослойная панель, содержащая по меньшей мере один слой, состоящий из монолитного композитного материала по любому из пп.1-11.

15. Применение композитного материала по любому из пп.1-11 в качестве термоизоляционного материала.

16. Применение композитного материала по любому из пп.1-11 в качестве звукоизоляционного материала.

17. Применение многослойной панели по п. 14 в качестве термоизоляционного материала.

18. Применение многослойной панели по п. 14 в качестве звукоизоляционного материала.

| US 2012142802 А1, 07.06.2012 | |||

| ВОРОБЬЕВ В.А | |||

| "Полимерные теплоизоляционные материалы", "Издательство литературы по строительству", М., 1972, стр | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 2012064287 A1, 15.03.2012 | |||

| WO 2012113740 A2, 30.08.2012 | |||

| US 2009029147 A1, 29.01.2009 | |||

| RU 95118148 A1, 20.12.1997. | |||

Авторы

Даты

2018-05-07—Публикация

2014-06-13—Подача