Настоящее изобретение относится к технической области получения аэрогелей. В частности, настоящее изобретение относится к способу получения аэрогеля золь-гель-способом.

Кроме того, настоящее изобретение относится к аэрогелям, которые, в частности, получены соответствующим изобретению способом, а также к их применению, в частности, в качестве изоляционных материалов или в их составе.

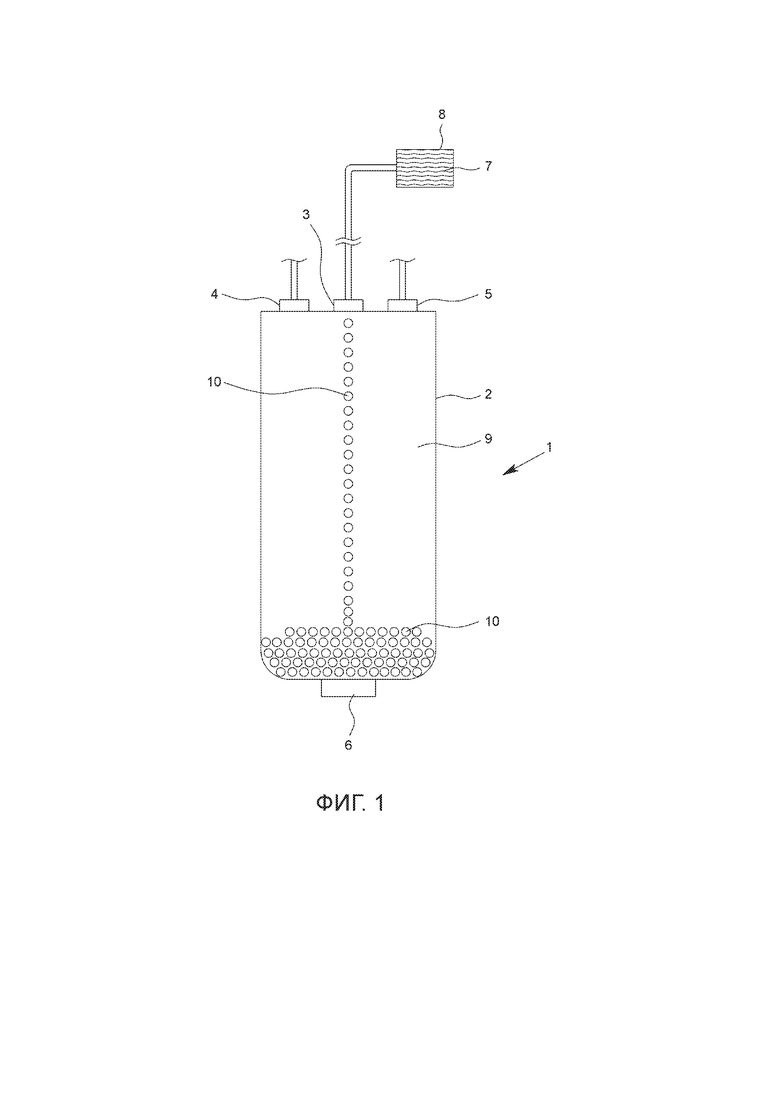

Кроме того, настоящее изобретение относится к устройству для получения аэрогелей.

Наконец, настоящее изобретение относится к способу получения лиогеля золь-гель-способом.

Аэрогели представляют собой высокопористые твердые тела, объемы которых на величину до 99,98% могут состоять из пор. Аэрогели обычно имеют дендритные структуры с сильным разветвлением цепочек частиц так, что образуются весьма многочисленные промежутки, в частности, в форме открытых пор. Цепочки имеют многочисленные точки контакта, так что формируется стабильная губчатая структура. Размер пор обычно составляет величину в нанометровой области, и внутренняя поверхность может составлять от 1000 м2/г или более. Аэрогели могут состоять из многообразных материалов, например, таких как диоксид кремния, синтетический материал или углерод, а также из природных органических полимеров, например, таких как альгинаты, или оксиды металлов.

Аэрогели вследствие высокой пористости часто используют в качестве изоляционных материалов, например, для целей теплоизоляции, или в качестве фильтрационных материалов. В равной мере аэрогели также находят применение как материалы для накопления, например, жидкостей или газов.

В отношении аэрогелей речь идет о наноструктурированных открытопористых твердых телах, которые обычно получают золь-гель-способом.

Как правило, аэрогели получают высушиванием студенистого геля, по большей части конденсированной кремниевой кислоты. Получаемые с использованием кремниевых кислот и подобных исходных материалов, таких как золи кремниевых кислот, гидролизаты силанов или силикаты, аэрогели имеют структурные SiО2-единицы и часто описываются как кремнеземные аэрогели - также называемые кремнеземными аэрогелями. Впервые синтезировать кремнеземные аэрогели удалось Стивену Кистлеру в 1931/1932 годах. Он разработал первый способ высушивания гелей, но при этом без их усадки (Kistler S.S., The Journal of Physical Chemistry 1932, том 36 (выпуск 1): Coherent expanded Aerogels («Когерентные расширенные аэрогели»), стр. 52-64). В разработанном Кистлером способе в качестве исходного вещества используют растворимое стекло, из которого в первой стадии подкислением минеральной кислотой получают кремнеземный гидрогель. В следующей стадии из этого геля вымывают ионы щелочного металла. После этого содержащуюся в гидрогеле воду полностью вытесняют обменом под действием этанола или метанола. Затем проводят сверхкритическую сушку образующегося алкогеля в автоклаве.

В последующие годы были разработаны дополнительные способы, например, такие как описанный в патентном документе DE 18 11 353 A. Патентный документ DE 18 11 353 A раскрывает способ создания кремнеземных аэрогелей, причем тетраэтоксисилан (TEOS) в метаноле или этаноле гидролизуют точно дозированным количеством воды и катализатора. При гидролизе с отщеплением спирта и воды образуется SiО2-гель в форме алкогеля. Затем алкогель подвергают сверхкритической сушке в автоклаве. Этим способом могут быть получены также органические аэрогели из меламино-формальдегидных смол и резорцино-формальдегидных смол. В технологиях сверхкритической сушки высушиваемый гель находится в условиях температуры и давления, при которых по меньшей мере достигается критическая точка используемого растворителя.

Недостатками подобных способов сверхкритической сушки, которые исходят из сверхкритических условий применяемого растворителя, являются условия температуры и давления, а также периодический режим действия. При сушке содержащих воду гелей, например, требуются температуры по меньшей мере 370°С и давления по меньшей мере 220 бар (22 МПа). При сушке содержащих метанол гелей нужны температуры по меньшей мере 240°С и давления по меньшей мере 81 бар (8,1 МПа).

Альтернативу этому способу сверхкритической сушки представляет применение сжатого диоксида углерода. Способ сушки сверхкритическим диоксидом углерода раскрыт, например, в патентном документе EP 171 722 A. При этом перед сверхкритической сушкой органический растворитель вытесняют жидким диоксидом углерода. Затем проводят сверхкритическую сушку с использованием СО2 при существенно меньших температурах, например, при критической температуре 31,1°С и критическом давлении 73,9 бар (7,39 МПа) диоксида углерода.

Кроме того, также известны способы докритической сушки. В технологии докритической сушки высушиваемый гель подвергают обработке в условиях температуры и давления, которые составляют величины ниже критической точки используемого растворителя, предпочтительно при нормальном давлении. Недостатки докритической сушки при нормальном давлении с подведением тепла путем контакта и, соответственно, конвекции состоят в том, что возникающие капиллярные силы приводят к спаданию геля. Эта опасность возникает, в частности, у гидрогелей или лиогелей с низким содержанием твердого вещества, например, как известно из патентного документа DE 43 16 540 A.

На основании незначительных расходов на оборудование и энергоснабжение уже были разработаны специальные для кремнеземных аэрогелей способы докритической сушки в промышленном масштабе. Однако, как правило, для этого гель должен быть химически модифицирован, чтобы сократить возникающие при сушке капиллярные силы и предотвратить усадку геля.

Одна возможность модифицирования сетчатой структуры кремнеземного аэрогеля для сушки при нормальных условиях состоит в силанировании Si-ОН-групп в поверхностях пор. Силанирующими реагентами, которые применяют для этого, помимо прочих, являются хлортриметилсилан и гексаметилдисилазан. Тем самым предотвращается то, что между сближенными стенками пор во время сушки образуются Si-О-Si-мостики. Тем самым возникающая усадка до известной степени становится обратимой. В дополнение, выбором подходящего растворителя с малым поверхностным натяжением, например, такого как пентан, могут быть сведены к минимуму силы, действующие на сетчатую структуру геля. Этот способ сушки был разработан в 1992 году авторами Desphande и др. (смотри D. M. Smith, R. Desphande, C. J. Brinker в издании: Ishizaki, K., Sheppard, L., Okada, S., Hamesaki, T., Huybrechts, B. (ответственный редактор), Porous Materials («Пористые материалы»), том 31, American Ceramic Society, Westerville, 1993, стр. 71-80). Один вариант этого способа использован фирмой Cabot Cooperation для промышленного получения гидрофобного аэрогелевого гранулята. Лиогель, то есть, гель, заполненый жидкостью, конкретно растворителем или водой, при этом получают не из алкоксида кремния, а гелеобразованием водного раствора силиката щелочного металла («растворимого стекла»).

Чтобы обеспечить возможность сушки при нормальных условиях, авторы Einarsrud и др. в своем способе добивались механической стабилизации сетчатой структуры геля (смотри M.-A. Einarsrud, L. E. Farbrodt, S. Haereid, в издании: Hench, L. L., West, J. K. (ответственный редактор), Chemical Processing of Advanced Materials («Химическая обработка усовершенствованных материалов»), издательство Wiley, Чичестер, 1992, стр. 355-361). Для этого влажный гель, соответственно, лиогель, подвергают созреванию в растворе тетраалкоксисилана, например, такого как TEOS. Во время созревания тетраалкоксисилан конденсируется в порах геля и заполняет их диоксидом кремния. Тем самым сетчатая структура становится более устойчивой, правда, это сопровождается отчасти потерей пористости (смотри T. Kornprobst, Aerogele und Photokatalysatoren als Beispiel für innovative Baumaterialien («Аэрогели и фотокатализаторы как пример новаторских строительных материалов»), Диссертация, Технический университет, Мюнхен, 2013).

Еще один способ повышения стабильности силикагелей представлен в завершенном в марте 2015 года EU-финансируемом проекте Hipin («высокоэффективная изоляция»). В результате предварительного гидролиза и предварительной конденсации TEOS повышают формальное содержание SiО2, и полученные гели становятся более стабильными. Удалось получить аэрогели с типичными величинами удельной площади поверхности до 1000 м2/г, однако сушку проводили в сверхкритических условиях (смотри S. Naik, High Performance Insulation based on Nanostructure Encapsulation of Air («Высокоэффективная изоляция на основе наноструктурного инкапсулирования воздуха»), http://www.hipin.eu (по состоянию на 23 сентября 2015 года)).

Патентный документ DE 43 16 540 A раскрывает, что аэрогели могут быть получены сушкой неорганических и органических лиогелей с сохранением их структур, для чего лиогель высушивают способом диэлектрической сушки. При этом под способом диэлектрической сушки подразумевают способ, в котором подведение энергии производится посредством электромагнитных волн, например, микроволновой сушки, высокочастотной сушки и, соответственно, высокочастотным излучением. При высокочастотной сушке с использованием радиоволн используют частоты между 1 МГц и 1000 МГц, при микроволновой сушке действуют частоты между 103 МГц и 106 МГц. При сушке такого типа выбор применяемого геля, растворителя и геометрической формы образца должен быть точно рассчитан на подводимую энергию, чтобы тем самым можно было обеспечить баланс между капиллярными силами и испаряющимся внутри геля растворителем. Однако приведенные в патентном документе DE 43 16 540 A инструкции до сих пор после 1993 года не привели к промышленному применению диэлектрической сушки. Как правило, аэрогели, образованные способами докритической сушки, по своим свойствам уступают характеристикам, достигаемым сверхкритической сушкой.

Аэрогели в промышленном масштабе часто получают согласно Cabot-способу. Например, это представлено в патентных документах DE 19 648 798 A и DE 69 903 913 T2. Для этого применяют разбавленное соляной кислотой натриевое растворимое стекло при температуре от 60 до 80°С, причем продолжительность гелеобразования, то есть, время до формирования геля, может быть установлено на несколько минут. Для упрочнения и созревания геля, затем гель выдерживают при постоянной температуре от 80 до 100°С. Продолжительность созревания, как указано, составляет 30 минут. Во время процесса созревания или после него проводят промывание геля, пока промывная вода не будет содержать электролиты.

В заключение выполняют силанирование гидрогеля, чтобы обеспечить возможность докритической сушки. В качестве силанирующего реагента используют триметилхлорсилан. Триметилхлорсилан реагирует с большей частью имеющейся воды в гидрогеле с образованием триметилсиланола, и далее конденсируется до гексаметилдисилоксана, который отлагается в порах и частично вытесняет воду.

При этом следует иметь в виду, что используемый силанирующий реагент нужно вводить в очень больших количествах. Так, например, 100 г гидрогеля обрабатывают с использованием 140 мл триметилхлорсилана. Только при таком соотношении гидрогеля и триметилхлорсилана достигается частичное преобразование гидроксильных групп на кремнии. В качестве альтернативного силанирующего реагента используют гексаметилдисилоксан и соляную кислоту в потоке газа. При этом происходит частичная обратная реакция гексаметилдисилоксана с образованием триметилхлорсилана, который затем может реагировать с гидроксильными группами на кремнии.

Если рассматривать модульные соотношения HCl и гексаметилдисилоксана в примерах из указанных патентов и, соответственно, патентных заявок, то получается, что гексаметилдисилоксан нужно вводить в пяти-шестикратном избытке, и только малая часть вводимого гексаметилдисилоксана может реагировать с образованием триметилхлорсилана. Это показывает важность отложения гексаметилдисилоксана в порах лиогеля. Только так может быть проведена докритическая сушка. Самое сушку проводят затем при 200°С в потоке горячего азота.

В справочнике по аэрогелям (M. A. Aergerter и др., Aerogels Handbook, Advances in Sol-Gel Derived Materials and Technologies («Успехи в области образованных золь-гель-способом материалов и технологий»), 2011, стр. 120) подробно рассматривается значение молярного отношения силанирующего реагента к сетчатой SiО2-структуре. Стадия гидрофобизации с использованием большого количества триметилхлорсилана, который является ядовитым, горючим и коррозионно-активным, представляет собой самую дорогостоящую технологическую стадию при получении аэрогелей Cabot-способом.

Кроме того, в способах сушки часто оказывалось, что является важной замена растворителя, в частности, полярного растворителя на менее полярный растворитель, чтобы тем самым удалось провести сушку.

Авторы Subrahmanyam и др. исследовали влияние различных растворителей на структурные изменения во время замены растворителя и сверхкритическую сушку гидрогелей на основе биополимера (смотри Subrahmanyam, R., Gurikov, P., Dieringer, P., Sun, M., Smirnova, I., Gels («Гели»), 2015, том 1 (№ 2): On the Road to Biopolymer Aerogels - Dealing wiht the Solvent («На пути к биополимерным аэрогелям - действия с растворителем»), стр. 291-313). В рамках исследования были выявлены значительные различия между разнообразными растворителями в отношении изменения геометрии пор. Геометрия пор сокращается, когда замену растворителя проводят не в одну стадию, а во многих частичных стадиях. Влияние замены растворителя на геометрию пор может быть оценено посредством параметра растворимости Хансена, и тем самым содействовать выбору подходящего растворителя.

Напротив, из исследований Кистлера аэрогелей на основе натриевого растворимого стекла известно, что замена растворителя с воды на этанол не вызывает существенного изменения геометрии пор. Этот результат является независимым от того, проводят ли замену растворителя в одну стадию или в несколько стадий с возрастанием содержания этанола. Для практикуемой там прямой сверхкритической сушки SiО2-гелей из этанола достаточно сокращение массы этанола до 95 вес.%. Напротив, для сверхкритической сушки посредством СО2 нет никаких сведений. Исследованные автором Subrahmanyam биополимеры требуют сокращения массы в 93 вес.% для сверхкритической сушки без значительноого сокращения удельной площади поверхности. Для сокращения массы в 90% в случае биополимеров остаются сохраненными 90 вес.% удельной площади поверхности.

Авторами Gurikov и др. исследована замена растворителя с воды на этанол под влиянием сжатого СО2. Использованные гели состоят из альгината и получены посредством СО2-индуцированного гелеобразования. Образцы имеют диаметр от 10 до 12 мм и размещены в предварительно нагретом автоклаве, и окружены сверхкритическим СО2 (120 бар (12 МПа), 313 К). После этого во многих стадиях в автоклав закачивают смеси воды и этанола, и проводят замену растворителя в течение каждых 2,5 часов на стадию, причем долю этанола доводят до 30 вес.% в первой стадии, до 60 вес.% во второй стадии и до 90 вес.% в третьей стадии. Затем гели омывают с использованием 25 вес.% этанола в СО2, чтобы полностью экстрагировать воду из пор, прежде чем высушивать гели в течение 3 часов в сверхкритических условиях. Ход замены растворителя анализируют по рассчитанному из плотности растворителя составу. Для этого отбирают из автоклава в каждом случае по 5 мл образцов. При указанных условиях необходимое для данной стадии замены растворителя время было сокращено с 12 часов до 2,5 часов.

Кроме того, в результате применения сверхкритического диоксида углерода во время замены растворителя необходимая продолжительность сушки сокращена с 6 часов до 3 часов.

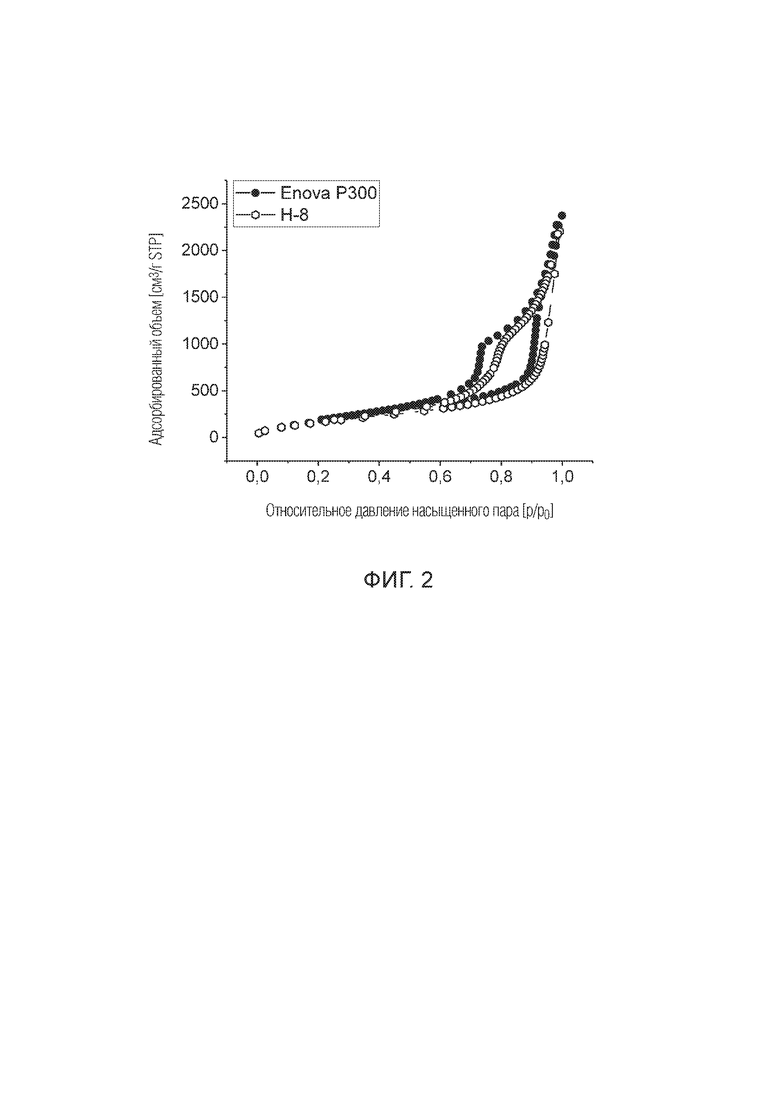

Плотность гелей после замены растворителя под действием сжатого СО2 составляет 0,021 г/см3, удельная площадь поверхности по BET (методу Брунауэра-Эммета-Теллера) составляет 538 м2/г, и объем пор согласно BJG (методу Баррета-Джойнера-Халенды) составляет 5,96 см3/г. Полученные аэрогели имеют свойства, подобные тем, какие достигнуты в результате замены растворителя у сформированных в условиях окружающей среды сравнительных образцов. Непосредственное влияние замены растворителя под давлением на свойства полученных аэрогелей из имеющихся данных выявить не удалось, так как для различных процессов использовали различные условия синтеза.

Те же авторы проводили также замену растворителя в биополимерах на основе альгината с использованием сжатого СО2 при температуре окружающей среды. При давлении 50 бар (5 МПа) и температуре окружающей среды измерено ускорение массопереноса. Изменения концентрации растворителя также количественно оценены посредством кинетической модели псевдо-второго порядка.

Наряду с описанным до сих пор требованием в отношении стабилизации геля во время процесса сушки, дополнительную проблему при получении аэрогелей, в частности, кремнеземных аэрогелей, составляют длительные продолжительности технологического процесса. Они удорожают получение аэрогелей и тем самым препятствуют использованию аэрогелей в многочисленных вариантах применения, для которых аэрогели были пригодны в силу профиля их физических свойств. Так, соответственные продолжительности технологического процесса для отдельных технологических стадий при образовании кремнеземных аэрогелей из тетраэтилортосиликата (TEOS) составляют, по отдельности:

- продолжительности гидролиза и конденсации по меньшей мере 8 часов (смотри A. A. Tweij Wesam, Temperature Influence on the Gelation Process of Tetraethylorthosilicate using Sol-Gel Techique («Влияние температуры на процесс гелеобразования с использованием золь-гель-способа»), Iraqi Journal of Science, 2009)

- продолжительности созревания геля составляют между 6 и 72 часами (смотри Einarsrud, M.-A., Kirkedelen, M.B., Nilsen, E., Mortensen, K., Samseth, J., Structural Development of Silicagels aged in TEOS («Развитие структуры силикагеля при созревании в TEOS»), Journal of Non-Cryst Solids, том 231, 1998, стр. 10-16)

- продолжительности сверхкритических промывания/замены растворителя составляют около 24 часов на цикл промывания (смотри Kerstin Quarch, Produktgestaltung an kollodialen Agglomeraten und Gelen, Gelierung und Fragmentierung an anorganischen Siliciumdioxid («Формирование продукта в виде коллоидных агломератов и гелей, гелеобразование и фрагментация на неорганическом диоксиде кремния»), диссертация, KIT (Технологический институт Карлсруэ), 2010)

- продолжительности сверхкритической сушки сильно зависят от конкретной замены растворителя и размера образца.

Напротив, при получении кремнеземных аэрогелей на основе раствора силиката натрия в условиях докритической сушки отмечены следующие продолжительности процессов:

- продолжительности гелеобразования:

- добавление серной кислоты и воды к раствору силиката натрия более 90 минут, 30-минутные продолжительности гелеобразования при 8,6%-ном содержании SiO2 после добавления серной кислоты (смотри Kerstin Quarch, Produktgestaltung an kollodialen Agglomeraten und Gelen, Gelierung und Fragmentierung an anorganischen Siliciumdioxid («Формирование продукта в виде коллоидных агломератов и гелей, гелеобразование и фрагментация на неорганическом диоксиде кремния»), диссертация, KIT (Технологический институт Карлсруэ), 2010)

- продолжительности гелеобразования при применении коллоидных растворов кремнезема в течение 15 минут при значениях рН между 5 и 6 (смотри Friederike Kleinert и др., Microstructure and Transmittance of Silica Gels for Application as transparent Heat Insulation Materials («Микроструктура и коэффициент пропускания гелей кремнезема для применения в качестве прозрачных теплоизоляционных материалов»), Journal Sol-Gel Science Technol. Том 75, стр. 602-616, 2015),

- продолжительности гелеобразования при применении раствора силиката натрия (с 8%-ным содержанием SiO2) посредством ионообменника около 10 минут

- продолжительности созревания гелей

- продолжительности созревания гелей на основе силиката натрия составляют около 50 часов при 50°С (смотри Schwertfeger, F., Hydrophobic Waterglass based Aerogels without solvent Exchange or supercritical Drying («Аэрогели на основе гидрофобного растворимого стекла без замены растворителя или сверхкритической сушки»))

- продолжительности созревания гелей на основе кремниевой кислоты составляют около 1,5 часов (смотри Schwertfeger, F., Hydrophobic Waterglass based Aerogels without solvent Exchange or supercritical Drying («Аэрогели на основе гидрофобного растворимого стекла без замены растворителя или сверхкритической сушки»))

Обычные продолжительности технологических процессов для получения аэрогелей из силиката натрия с докритической сушкой, в сочетании с заменой растворителя и гидрофобизацией, как правило, составляют:

- продолжительности гелеобразования и созревания от 1 секунды до 2 часов

- продолжительности промывания, чтобы получить не содержащий натрия гель, неизвестны.

- Замена растворителя с использованием ацетона длится около 2 часов.

- Длительность силанирования, то есть, гидрофобизации, посредством гексаметилдисилоксана при комнатной температуре: 5 часов

- докритическая сушка

- 17 часов при 150°C или

- 1 час в нагретом до 200°С потоке азота/гексаметилдисилазана.

Тем самым длительность самого технологического процесса в самом благоприятном случае составляет по меньшей мере 8 часов, и это без учета продолжительностей промывания, чтобы получить не содержащий натрия гель.

Явное улучшение обеспечено разработанным в лабораториях Eidgenössischen Material- und Prüfungsanstalt (EMPA) однореакторным способом, отдельные технологические стадии которого требуют следующей продолжительности:

- длительность гелеобразования и созревания в результате применения гексаметилдисилазана (HDMSO), аммиака, воды, этанола и TEOS составляет около 2 часов.

- Гидрофобизацию влажного геля посредством смеси HCl и HDMSO проводят в течение времени 1 часа.

- Длительность сверхкритической сушки составляет около 1 часа.

Тем самым общие продолжительности технологического процесса составляют между 4 и 6 часами.

Но эти продолжительности технологического процесса всегда предъявляют все еще высокие требования для получения в крупном промышленнои масштабе, причем, в частности, при гидрофобизации также приходится действовать с большими избытками гидрофобизирующего средства, чтобы получить необходимую степень гидрофобизации для замены растворителя.

Кроме того, в рамках получения аэрогелей известно, что гелеобразование кремнеземных аэрогелей может быть инициировано диоксидом углерода. Влияние на гелеобразование аэрогелей на основе кремнезема описано авторами Smirnova (Journal of Sol-Gel Science, том 28, стр. 175-184, 2003), и, соответственно Xiaodong Wu (Journal Ceramics International, том 44, стр. 821-829, 2018). В качестве базы исследования для автора Smirnova служили системы на основе тетраметилортосиликата (на основе TMOS) с молярным составом TMOS:MeOH:H2O 1:2,4:4. Они были исследованы в диапазоне давлений от 5 до 50 бар (0,5-5 МПа). При этом продолжительность гелеобразования может быть сокращена от 230 минут почти до менее, чем 50 минут. В публикации автора Xiaodong Wu через раствор растворимого стекла со значением рН 13 пропускают газообразный СО2 так, что гелеобразование начиналось при снижении величины рН до 9 в течение около 35 минут.

Проблема, которая является общей для всех вышеуказанных способов получения аэрогелей, состоит в том, что обычно получаются неопределенные частицы без регулярной внешней формы, которые лишь плохо применимы в свободной засыпке или также для встраивания в теплоизоляционные системы. Эти нерегулярные частицы явно могут выдерживать меньшие механические нагрузки и образуют хуже уплотненные шаровые упаковки, чем ожидалось бы для регулярных, в частности, сферических частиц. На этом основании эффективность аэрогеля на практике часто оказывается вне пределов расчетных значений.

Кроме того, в прототипе тем самым отсутствует система получения воспроизводимых аэрогелей с явно укороченными продолжительностями технологического процесса, посредством которой было бы возможным непрерывное или квази-непрерывное получение при сокращенных затратах. Более того, точно так же невозможно получение в промышленном масштабе и воспроизводимо аэрогелей с четко определенной геометрической структурой. В частности, для многих вариантов применения предпочтительны шарообразные, то есть, сферические частицы аэрогеля, так как они могут иметь явно повышенную способность выдерживать механические нагрузки.

В равной мере в настоящее время все еще невозможно целенаправленно получать частицы аэрогеля с предварительно выбранными размерами частиц.

И теперь задача настоящего изобретения состоит в устранении связанных с описанным прототипом недостатков, хотя бы по меньшей мере в их смягчении.

В частности, задача настоящего изобретения видится в разработке способа получения частиц аэрогелей, который может быть исполнен со значительно сокращенными продолжительностями технологического процесса, и предпочтительно в непрерывном или квазинепрерывном режиме.

Дополнительная задача настоящего изобретения видится в том, чтобы можно было целенаправленно получать аэрогели с определенными свойствами, в частности, также с определенной внешней формой и определеными размерами частиц.

Более того, дополнительной задачей настоящего изобретения является получение в распоряжение аэрогеля, который способен выдерживать механические нагрузки и, в частности, пригоден для применения в изоляционных материалах.

Поставленная выше задача согласно изобретению решена посредством способа согласно пункту 1 формулы изобретения; дополнительные, предпочтительные усовершенствования и варианты исполнения соответствующего изобретению способа представляют собой предмет соответственных им зависимых пунктов формулы изобретения.

Дополнительным предметом настоящего изобретения согласно второму аспекту настоящего изобретения является аэрогель согласно пункту 55 формулы изобретения. Дополнительные, предпочтительные варианты осуществления этого аспекта изобретения представляют собой предмет соответственных им зависимых пунктов формулы изобретения.

Опять же, дополнительным предметом настоящего изобретения согласно третьему аспекту настоящего изобретения является применение аэрогеля согласно пункту 68 формулы изобретения.

Дополнительный предмет настоящего изобретения согласно четвертому аспекту настоящего изобретения представляет собой применение аэрогеля согласно пункту 69 формулы изобретения. Дополнительные, предпочтительные варианты осуществления этого аспекта изобретения представляют собой предмет соответственных им зависимых пунктов формулы изобретения.

Опять же, дополнительным предметом настоящего изобретения - согласно пятому аспекту настоящего изобретения - является устройство для получения аэрогелей согласно пункту 71 формулы изобретения. Дополнительные, предпочтительные усовершенствования и варианты осуществления этого аспекта изобретения представляют собой предмет соответственных им зависимых пунктов формулы изобретения.

Наконец, предметом настоящего изобретения - согласно шестому аспекту настоящего изобретения - является способ получения лиогеля согласно пункту 74 формулы изобретения.

Само собой разумеется, что особенности, признаки, варианты осуществления и варианты исполнения, а также преимущества или тому подобные, которые впоследствии - во избежание ненужных повторений - приведены только в одном аспекте изобретения, разумеется, соответственно действительны в отношении остальных аспектов изобретения, без необходимости в специальном упоминании.

Кроме того, справедливо, что все указанные впоследствии данные величин и, соответственно, параметров, или тому подобные, в принципе могут быть выяснены и, соответственно, определены нормированными и, соответственно, стандартизированными или четко заданными способами определения или привычными специалисту в этой области технологии методами определения.

Кроме того, само собой разумеется, что все имеющие отношение к весу или количеству процентные данные выбираются специалистом таким образом, чтобы в сумме составлять 100%; однако это является само собой разумеющимся.

С учетом вышеизложенного, далее настоящее изобретение описано более подробно.

Предметом настоящего изобретения - согласно первому аспекту настоящего изобретения - тем самым является способ получения кремнеземного аэрогеля золь-гель-способом, причем сначала из золя получают лиогель, и затем лиогель преобразуют в аэрогель, причем образование лиогеля, по меньшей мере частично, проводят под давлением свыше 30 бар (3 МПа).

Тогда, как неожиданно обнаружила заявительница, применением давлений свыше 30 бар (3 МПа) при получении лиогеля из золя, в частности, прекурсорного золя, то есть, раствора или дисперсии прекурсора, может быть почти мгновенно получен формостабильный гель. Этим путем, например, нагнетанием через сопло или введением золя по каплям в автоклав могут быть получены частицы лиогеля и, наконец, также частицы аэрогеля, которые по своей внешней форме соответствуют вводимым в автоклав каплям. Это значит, что в соответствующем изобретению способе могут быть получены почти сферические и, соответственно, цилиндрические аэрогели, в частности, кремнеземные аэрогели, которые до сих пор не были известны такими в прототипе.

Более того, в рамках настоящего изобретения продолжительность исполнения способа получения кремнеземных аэрогелей от гелеобразования до завершения сушки - когда все технологические стадии проводят при повышенном давлении - может быть сокращена до длительностей от 1 до 2 часов, в частности, менее 1,5 часов. Это представляет собой значительную экономию времени сравнительно с прототипом, и тем самым позволяет выполнять получение аэрогелей в непрерывном или, соответственно, квазинепрерывном режиме. Благодаря соответствующему изобретению способу, кроме длительностей технологического процесса, в результате более быстрого получения могут быть также существенно снижены затраты, и тем самым в условиях промышленного производства открываются дополнительные области применения аэрогелей.

Поскольку соответствующим изобретению способом доступны сферические или, соответственно, имеющие цилиндрическую форму частицы аэрогеля, они благодаря своим выдающимся механическим свойствам и, соответственно, выносливости, а также возможности образования более плотных шаровых упаковок превосходным образом пригодны в качестве теплоизоляционных материалов, в частности, в свободной засыпке, но также для встраивания в системы теплоизоляции.

Благодаря почти мгновенному, то есть, немедленному гелеобразованию также можно целенаправленно регулировать как размер частиц, так и распределение частиц по размеру полученных частиц лиогеля, и тем самым также частиц аэрогеля.

Под золь-гель-способом в рамках настоящего изобретения следует понимать способ, в котором неметаллические неорганические или органические материалы и, соответственно, неорганические-органические гибридные материалы, могут быть получены из коллоидных дисперсий, так называемых золей. В золь-гель-способе из коллоидных дисперсий, золя, агрегированием получают частицы в нанометровой области, которые затем в результате последующей конденсации и агрегирования образуют гель, то есть, трехмерную сетчатую структуру, поры которой заполнены текучей средой, либо жидкостью, либо газом.

В рамках настоящего изобретения под гелем подразумевают формостабильную, обогащенную жидкостями и/или газами дисперсную систему из по меньшей мере двух компонентов, которые состоят по меньшей мере из одного твердого, диспергированного до коллоидного состояния вещества с удлиненными или широко разветвленными частицами, например, таких как желатин, кремниевая кислота, монтмориллонит, бентонит, полисахариды, пектины, и прочие, и текучей среды, в частности, газа или жидкости, в качестве дисперсионной среды. При этом твердое вещество является сцепленным, то есть, оно в дисперсионной среде образует пространственную сетчатую структуру, причем частицы связаны между собой побочными или основными валентностями в различных точках, так называемых точках сцепления. Если промежутки между частицами заполнены жидкостью, то получается лиогель. Если речь в отношении дисперсионной среды идет о воздухе, то гель называют аэрогелем. В отношении дополнительных подробностей в плане понятия «гель» следует сослаться на запись к ключевому слову «Гель» в словаре ROEMPP Chemie Lexikon, 9-ого расширенного и вновь переработанного издания, том 2, 1999, стр. 1511.

В отношении лиогеля речь идет о геле, то есть, трехмерной сетчатой структуре, поры которого заполнены жидкостью. Особыми примерами лиогеля являются гидрогель, в котором жидкость представляет собой воду, или алкогель, в котором жидкостью является спирт, обычно этанол. Лиогели, которые содержат органический растворитель, также называются органогелями.

Под золем в рамках настоящего изобретения следует понимать раствор или дисперсию мелких частиц, то есть коллоидную дисперсию.

В рамках настоящего изобретения под раствором следует понимать однофазную смесь, в которой вещество - растворенное вещество - присутствует однородно распределенным во втором веществе - растворителе. Под дисперсией в рамках настоящего изобретения следует понимать двухфазную смесь, в которой первая фаза с диспергированным веществом, так называемая дискретная фаза, присутствует тонко распределенной во второй фазе, дисперсионной среде или, соответственно, сплошной фазе, в частности, однородно распределенной. Переход от растворов к дисперсии является плавным, и не всегда четко различимым, так что, например, коллоидные растворы не могут быть однозначно отнесены ни к растворам, ни к дисперсиям. «Растворы» макромолекул с высокой степенью полимеризации также не могут быть однозначно определены, являются ли они раствором или дисперсией. Поэтому в рамках настоящего изобретения под золем предпочтительно следует понимать раствор или высокодисперсную, то есть, коллоидальную, дисперсию.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, образование лиогеля полностью проводят при повышенном давлении. В этой связи оказалось особенно надежно испытанным, когда формирование лиогеля выполняют в автоклаве, например, введением золя в автоклав.

Соответствующий изобретению способ, в частности, образование лиогеля, предпочтительно проводят в находящейся под давлением технологической среде, в частности, в сжатом газе или в веществе или смеси веществ в сверхкритическом состоянии. В качестве технологической среды используют, в частности, диоксид углерода и/или инертные газы, в частности, азот и/или аргон, по обстоятельствам в комбинации с дополнительными газами и, соответственно, веществами. В частности, хорошо зарекомендовавшим себя оказалось, когда применяют диоксид углерода и/или азот, при необходимости в комбинации с другими газами и, соответственно, веществами. Обычно в качестве технологической среды применяют диоксид углерода, смеси диоксида углерода и азота, или смеси азота и аммиака. Под веществом в рамках настоящего изобретения, в частности, следует понимать химическое вещество, то есть, химическое соединение или элемент со специфическими физическими или химическими свойствами.

При этом в рамках настоящего изобретения получены особенно хорошие результаты, когда образование лиогеля проводят в сжатом диоксиде углерода, в частности, сверхкритическом диоксиде углерода. Применение сверхкритического диоксида углерода имеет, в частности, то преимущество, что можно отказаться от подкисления золя для инициирования гелеобразования при получении кремнеземных аэрогелей, и к золю также не нужно добавлять никакие иные электролиты, которые затем было бы необходимо удалять. Инициирование гелеобразования смещением значения рН также может быть достигнуто применением смесей азота или аргона с аммиаком, причем в этом случае золь предпочтительно имеет значение рН в кислотном диапазоне.

Что теперь касается давления, при котором исполняют соответствующий изобретению способ, то оно, конечно, может варьировать в широких пределах. Однако оказалось надежно испытанным, когда давление составляет более 40 бар (4 МПа), в частности, свыше 50 бар (5 МПа), предпочтительно более 60 бар (6 МПа), предпочтительно свыше 70 бар (7 МПа), особенно предпочтительно более 74 бар (7,4 МПа).

В равной мере в рамках настоящего изобретения может быть предусмотрено, что давление регулируют на величину между 30 и 300 бар (3-30 МПа), в частности, в диапазоне от 40 до 250 бар (4-25 МПа), предпочтительно в диапазоне от 50 до 200 бар (5-20 МПа), предпочтительно в диапазоне от 60 до 180 бар (6-18 МПа), особенно предпочтительно в диапазоне от 70 до 160 бар (7-16 МПа), особенно предпочтительно в диапазоне от 74 до 150 бар (7,4-15 МПа).

Кроме того, особенно хорошие результаты получены, когда получение лиогеля выполняют при повышенной температуре. В этой связи оказалось особенно надежно испытанным, когда получение лиогеля проводят при температурах выше 50°С, предпочтительно 70°С, предпочтительно 80°С.

Равным образом может быть предусмотрено, что получение лиогеля проводят при температурах в диапазоне от 50 до 200°С, в частности, от 60 до 180°С, предпочтительно от 70 до 160°С, предпочтительно от 80 до 140°С.

При вышеуказанных давлениях и температурах может быть достигнуто особенно быстрое гелеобразование, благодаря чему, например, могут быть получены почти сферические лиогели, которые являются формостабильными и сохраняют свою форму даже при дальнейшей обработке. Более того, оказалось надежно испытанным, когда преобразование лиогеля в аэрогель предпринимают при давлении свыше 50 бар (5 МПа). Под преобразованием лиогеля в аэрогель в рамках настоящего изобретения предпочтительно следует понимать все в целом действия и технологические стадии, которые необходимы, чтобы удалить жидкие растворители или дисперсионные среды из лиогеля.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, предусмотрено, что образование лиогеля и преобразование лиогеля в аэрогель выполняют в непрерывном или, соответственно, квазинепрерывном режиме.

Соответствующим изобретению способом продолжительности технологического процесса, в частности, длительности отдельных технологических стадий, могут быть сокращены так, что возможно непрерывное или по меньшей мере квази-непрерывное получение аэрогелей, в частности, кремнеземных аэрогелей. При этом получение может быть проведено либо как однореакторный способ, то есть, в одном реакционном сосуде, в частности, в автоклаве, либо в следующих друг за другом установках, в частности, многих автоклавах.

В рамках настоящего изобретения обычно предусмотрено, что золь представляет собой раствор или дисперсию прекурсора.

Под прекурсором в рамках настоящего изобретения следует понимать вещество-предшественник, из которого в результате химической реакции, в частности, например, гидролиза или сольволиза, и последующей конденсации образуется желательное целевое соединение, в частности, сетчатая SiО2-структура.

В принципе, в рамках настоящего изобретения в качестве прекурсоров могут быть использованы все соединения, которые в состоянии образовывать из прекурсоров гель. При этом гелеобразование может происходить, в частности, при кислотных значениях рН, нейтральном значении рН или оснóвном значении рН. Особенно предпочтительным в этой связи является, когда гелеобразование происходит в кислотном диапазоне рН, так как здесь специально при применении сверхкритического СО2 в качестве технологической среды продолжительности гелеобразования чрезвычайно сокращаются, и можно отказаться от введения электролитов для гелеобразования. В альтернативном варианте, гелеобразование также может быть проведено при щелочных значениях рН, например, при использовании смесей азота и аммиака в качестве технологической среды.

Особенно хорошие результаты получены, когда выбранный прекурсор представляет собой кремниевую кислоту, в частности, коллоидную кремниевую кислоту, кремнеземные золи, силаны, предпочтительно тетраалкоксисиланы, силоксаны, и их смеси. Вышеуказанные соединения при гидролизе образуют по обстоятельствам органически модифицированную сетчатую структуру диоксида кремния, которая превосходно пригодна для получения кремнеземных аэрогелей.

В этой связи особенно хорошие результаты получены, когда прекурсор выбран из кремниевых кислот, в частности, коллоидной кремниевой кислоты, кремнеземных золей и тетраалкоксисиланов, предпочтительно тетраэтоксисиланов и/или тетраметоксисиланов. При этом особенно предпочтительно, когда прекурсор представляет собой кремниевую кислоту.

В рамках настоящего изобретения обычно предусмотрено, что золь имеет по меньшей мере растворитель или дисперсионную среду.

В этой связи оказалось особенно надежно испытанным, когда растворитель или дисперсионная среда выбраны из спиртов, в частности, метанола, этанола, изопропанола, простых эфиров, диметилсульфоксида (DMSO), N, N-диметилформамида (DMF), ацетона, пропиленкарбоната, этилового сложного эфира уксусной кислоты, воды, и их смесей.

В этой связи особенно хорошие результаты получены, когда выбранные растворитель или дисперсионная среда состоят из спиртов, в частности, метанола, этанола, изопропанола, воды, и их смесей. В частности, в рамках настоящего изобретения особенно предпочтительны смеси органического растворителя и воды, в частности, этанола и воды, так как, с одной стороны, посредством воды происходят быстрый гидролиз и конденсация прекурсорного соединения, и, с другой стороны, содержащийся органический растворитель содействует удалению растворителя или дисперсионной среды из пор лиогеля.

Применение органических растворителей, таких как этанол, ацетон, диметилсульфоксид, для синтеза геля обеспечивает возможность использования гидрофобизирующего средства, например, такого как триметилсиланол, метилтриэтоксисилан, дифенилсиландиол, гексаметилдисилазан, и т.д., также непосредственно во время процесса гелеобразования.

В частности, для получения кремнеземных аэрогелей и, соответственно, лиогелей сначала формируют и загружают растворы прекурсоров, предпочтительно на основе кремнеземных золей, коллоидных кремниевых кислот и тетраэтиловых сложных эфиров кремниевой кислоты. В случае кремнеземных золей и кремниевой кислоты речь идет о предварительно окремневанном растворимом стекле (поликремниевых кислотах) с различной степенью окремнения и сокращенным содержанием щелочного металла. Получаемые, как правило, посредством ионообменника монокремниевые кислоты присутствуют вследствие процессов конденсации главным образом как ди- и трикремниевые кислоты.

Напротив, кремнеземные золи имеют явно более высокую степень окремнения, и обычно имеют первичные частицы с размером между 5 и 40 мм. По сравнению с часто применяемыми при получении аэрогелей тетраэтиловыми сложными эфирами кремниевой кислоты (TMOS, TEOS) и калиевым жидким стеклом, использование кремнеземных золей и кремниевых кислот создает возможность целенаправленного управления процессами гелеобразования и последующего созревания гидрогелей. В кремнеземных золях и кремниевых кислотах присутствуют наночастицы кремниевых кислот, как правило, стабилизированные в растворах ионными зарядами.

Возможность получения поликремниевых кислот с незначительным содержанием воды и высоким содержанием растворителей предоставляет применение спиртовых тетраэтиловых сложных эфиров кремниевой кислоты, которые, однако, должны быть предварительно гидролизованы, чтобы обеспечить достаточно быструю поликонденсацию образующейся монокремниевой кислоты. Чтобы повысить содержание монокремниевых кислот в растворе прекурсора, после проведенного гидролиза к тетраэтиловому сложному эфиру кремниевой кислоты могут быть добавлены водные растворы кремниевой кислоты, и затем инициировано гелеобразование, чтобы получить органогель с незначительным содержанием воды.

Согласно особенному и в то же время предпочтительному варианту осуществления настоящего изобретения, растворитель или дисперсионная среда представляют собой воду.

Что теперь касается продолжительностей, в течение которых образуется лиогель, то они, как описано ранее, являются исключительно короткими. В рамках настоящего изобретения обычно предусмотрено, что образование лиогеля под давлением происходит в пределах времени от 0,1 до 60 секунд, в частности, от 0,2 до 30 секунд, предпочтительно от 0,2 до 10 секунд, предпочтительно от 0,3 до 5 секунд, особенно предпочтительно от 0,3 до 3 секунд. Тем самым в рамках настоящего изобретения, как уже было изложено, возможно почти мгновенное, то есть, немедленное гелеобразование.

Кроме того, в рамках настоящего изобретения оказалось особенно надежно проверенным, когда золь имеет значение рН, большее или равное 7, в частности, более 7, предпочтительно свыше 8, предпочтительно более 8,5.

В результате применения золя со значением рН в оснóвном диапазоне, как правило, предотвращают преждевременное гелеобразование, и специально при использовании сверхкритического СО2 в качестве технологической среды, в частности, для создания высокого давления, происходит быстрое гелеобразование, поскольку диоксид углерода в присутствии воды реагирует как кислота, и тем самым золь подкисляется при предпочтительно повышенной температуре и повышенном давлении, то есть, в обстоятельствах резкого ускорения реакции. Это приводит к немедленному гелеобразованию, которое позволяет синтезировать регулярные сферические или цилиндрические частицы лиогеля.

Кроме того, в рамках настоящего изобретения может быть предусмотрено, что золь имеет значение рН в области от 7 до 14, в частности, от 8 до 11, предпочтительно от 8,5 до 11.

Специально для получения кремнеземных аэрогелей или лиогелей, наряду с гелеобразованием под действием диоксида углерода как технологической среды, могут быть альтернативно или дополнительно использованы еще и дополнительные возможности гелеобразования.

В случае кремниевых кислот гелеобразование может быть инициировано проще всего смещением величины рН до нейтрального значения рН. Продолжительности гелеобразования при этом могут быть отрегулированы на величины в диапазоне секунд.

В рамках настоящего изобретения для получения кремнеземных аэрогелей и, соответственно, лиогелей предпочтительно, по меньшей мере частично, вводить по каплям водные разбавленные растворы или дисперсии на основе кремнеземных золей, кремниевых кислот или тетраалкоксисилана в автоклав со сжатым диоксидом углерода. При этом сжатый диоксид углерода может быть использован для целенаправленного гелеобразования и непрерывного формирования геля из раствора прекурсора в результате смещения значения рН. Гелеобразование неожиданно происходит сразу же при поступлении золя в автоклав, когда значение рН отрегулировано на величину более 7, предпочтительно между 8,5 и 11. При этом гелеобразование протекает так быстро, что получаются формостабильные сферические или цилиндрические частицы. Продолжительности созревания сформированных таким образом гидро- или органогелей при комнатной температуре составляют, в частности, величину в пределах около 30 минут. Повышением температуры по время фазы введения по каплям до 100°С можно сократить длительность созревания до немногих минут.

В альтернативном варианте может быть предусмотрено, что применяют растворы прекурсоров и, соответственно, золи, в частности, растворы кремниевой кислоты, со значением рН в кислотной области, и приводят в контакт с оснóвной технологической средой, например, смесью азота и аммиака. В результате этого равным образом инициируют гелеобразование смещением значения рН.

Кроме того, золь обычно должен иметь известное содержание твердых веществ, тем самым приводя к образованию формостабильного геля. Под содержанием твердых веществ в золе при этом следует понимать долю золя, которая остается после удаления всей жидкостной составной части.

В рамках настоящего изобретения оказалось особенно надежно испытанным, когда золь имеет содержание твердых веществ по меньшей мере 2 вес.%, в частности, 2,5 вес.%, предпочтительно 3 вес.%, предпочтительно 4 вес.%, особенно 5 вес.%, в расчете на на золь.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, предусмотрено, что золь имеет содержание твердых веществ в диапазоне от 2 до 30 вес.%, в частности, от 2,5 до 20 вес.%, предпочтительно от 3 до 15 вес.%, предпочтительно от 4 до 10 вес.%, особенно предпочтительно от 5 оксид 9 вес.%, относительно золя.

При уровнях содержания твердых веществ в вышеуказанном диапазоне можно особенно быстро получить формостабильные лиогели, которые также имеют желательное высокое содержание пор.

В рамках настоящего изобретения может быть предусмотрено, что золь содержит гидрофобизирующее средство, в частности, силанирующий реагент. Применение гидрофобизирующего средства, в частности, силанирующего реагента, в золе приводит, в частности, к встраиванию гидрофобных групп в каркас лиогеля. Это опять же обусловливает упругость гелевой структуры, которая при возможном проведении замены растворителя или также при сушке становится гораздо более выносливой, чем, например, чистая SiО2-структура.

В рамках настоящего изобретения является предпочтительным, когда гидрофобизирующее средство выбирают из органосиланов, в частности, моноорганосиланов, диорганосиланов, триорганосиланов, силазанов, силанолов, в частности, моноорганосиланолов, диорганосиланолов, и их смесей. Под органосиланами или органосиланолами в рамках настоящего изобретения следует понимать силаны и, соответственно, силанолы, с органическими группами, в частности, гидрофобными органическими группами, например, такими как алкил, алкенил или арил.

Когда в рамках настоящего изобретения применяют силан в качестве гидрофобизирующего средства, то его химическая природа равным образом может варьировать в широких пределах. Однако особенно хорошие результаты получены, когда применяют силан с общей формулой I

R1nSiR24-n (I)

где

n=1-3, в частности, 1 или 2, предпочтительно 1;

R1=C1-C30-алкил, и/или C6-C30-арил,

в частности, C2-C20-алкил и/или C6-C20-арил,

предпочтительно C3-C20-алкил и/или C6-C20-арил,

предпочтительно C4-C15-алкил и/или C6-C15-арил,

особенно предпочтительно C5-C12-алкил и/или C6-C12-арил,

наиболее предпочтительно C5-C12-алкил;

R2=галогенид, в частности, хлорид, бромид и/или иодид,

OX с X=водород, алкил, арил, простой полиэфир

и/или производное карбоновой кислоты,

в частности, алкил, предпочтительно C1-C8-алкил,

предпочтительно C2-C4-алкил.

Особенно хорошие результаты в рамках настоящего изобретения получены, когда гидрофобизирующее средство выбирают из органохлорсиланов, в частности, моноорганохлорсиланов, диорганохлорсиланов, триорганохлорсиланов, метоксиорганосиланов, в частности, триметоксиорганосиланов, диметоксидиорганосиланов, метокситриорганосиланов, этоксиорганосиланов, в частности, триэтоксиорганосиланов, диэтоксидиорганосиланов, этокситриорганосиланов, гексаметилдисилазана, триметилсиланола, дифенилсиландиола, фенилтриэтоксисилана, триметилизопропеноксисилана, и их смесей. В результате заблаговременного введения гидрофобизирующего средства, в частности, силанирующего реагента, перед гелеобразованием можно влиять на образующуюся сетчатую структуру и регулировать размеры возникающих пор. Кроме того, можно достигать повышения упругости сетчатой структуры геля введением моно- или бифункционального силанирующего реагента. Оба из них могут быть использованы для ускорения последующей замены растворителя в полученном гидрогеле.

В рамках настоящего изобретения является предпочтительным, когда золь вводят в форме капель в находящееся под давлением устройство, в частности, введением по каплям и/или нагнетанием через сопло.

В результате введения в форме капель, например, введением по каплям или нагнетанием через сопло, в находящееся под давлением устройство, в частности, в автоклав, можно синтезировать аэрогели с почти круглым поперечным сечением. В зависимости от регулирования скорости введения по каплям и, соответственно, условий нагнетания через сопло, золя в устройство могут быть получены почти сферические и/или цилиндрические частицы. При этом сопло может быть образовано в форме щелевой фильеры или капилляра, и золь вводят в устройство с использованием насоса, в частности, высоконапорного насоса.

Введение золя в форме капель в находящееся под давлением устройство тем самым позволяет получать почти сферические частицы лиогеля, которые также остаются формостабильными при последующих обработках. Благодаря этому могут быть получены шарообразные аэрогели, которые сравнительно с прототипом имеют улучшенные механические свойства, и могут образовывать более плотные шаровые упаковки, тем самым лучше пригодные для теплоизоляционных материалов, как при свободной засыпке, так и, например, при встраивании в теплоизоляционные системы.

Согласно одному особенному варианту осуществления настоящего изобретения, предусмотрено, что золь перед применением давления свыше 30 бар (3 МПа), в частности, перед введением в находящееся под давлением устройство, подвергают предварительному гелеобразованию. Под предварительным гелеобразованием следует понимать образование более крупных сетчатых структур и агрегатов, причем, однако, еще без образования полностью сформированной пространственной сетчатой структуры. Подвергнутый предварительному гелеобразованию золь всегда все еще является свободно текучим и может быть введен в устройство, например, введением по каплям и/или нагнетанием через сопло.

Как было описано ранее, лиогель предпочтительно находится в форме частиц с круговым поперечным сечением, в частности, в форме сферических или цилиндрических частиц.

Способ получения лиогеля и затем также частиц аэрогеля с круговым поперечным сечением специально для кремнеземных аэрогелей до сих пор не был известен.

В рамках настоящего изобретения, в частности, регулированием условий, при которых золь вводят в находящееся под давлением устройство, можно целенаправленно влиять как на размер частиц, так и на распределение частиц по размеру, и регулировать их.

Как уже было изложено выше, возможны многообразные варианты проведения реакции, чтобы обеспечить гелеобразование золя прекурсора.

Раствор прекурсора при получении предпочтительно дозируют в заполненный диоксидом углерода резервуар под высоким давлением. В идеальном случае, дозирование выполняют таким образом, что образуется цепочка из капель или, соответственно, гелевый жгут. раствор прекурсора при поступлении в резервуар под высоким давлением является жидким или частично желированным, и испытывает полное гелеобразование непосредственно на выходе в результате контакта с диоксидом углерода с образованием угольной кислоты и соответствующего изменения величины рН. Содержащийся в образованном геле растворитель, например, такой как вода или этанол, тогда, в частности, во время выдерживания геля в сжатом диоксиде углерода, растворяется так, что может быть получена сухая частица, аэрогель.

В общем и целом целенаправленной дестабилизацией кремнеземных золей и кремниевых кислот, в частности, во второй технологической стадии, например, смещением величины рН или добавлением электролита, можно целенаправленно довести растворы прекурсоров до гелеобразования. Для образования гидрогеля могут быть использованы добавки электролитов, смещения величины рН посредством кислот или оснований, и денатурирующие растворители, такие как этанол и ацетон, и тем самым повышены скорости гидролиза и конденсации кремнеземных золей или поликремниевых кислот. Способность кремниевых кислот к поликонденсации при этом представляет собой скорость, определяющую стадию при образовании формостабильной, трехмерной сетчатой структуры. Оказалось, что применением этанола и электролитов может быть достигнуто целенаправленное гелеобразование кремниевой кислоты или, соответственно, кремнеземных золей. Могут быть синтезированы органогели с содержанием этанола на уровне 66 об.%. Они отличаются высокой скоростью гидролиза и конденсации, а также образованием формостабильной сетчатой структуры органогеля.

Исследования пригодности растворов прекурсоров к вытеканию по каплям для получения кремнеземных аэрогелей показали, что в результате контакта раствора прекурсора со сжатым диоксидом углерода при поступлении в заполненный диоксидом углерода резервуар под высоким давлением может быть инициировано гелеобразование. Золь прекурсора, состоящий из кремнеземного золя, раствора кремниевой кислоты и/или сложного тетраэтилового эфира кремниевой кислоты, на входе в резервуар под высоким давлением является жидким или частично желированным, и испытывает полное гелеобразование непосредственно на выходе. При этом размер капель может быть отрегулирован, в частности, выбором величины отверстия сопла и скорости гелеобразование, и при использовании сопла с отверстием 2 мм обычно составляет величину между 0,5 и 5 мм. Выбором меньшего отверстия сопла может быть дополнительно сокращен размер частиц геля. Образовавшиеся частицы предпочтительно имеют шарообразную форму и сохраняют форму даже при обработке в последующих технологических стадиях.

Для предварительного и, соответственно, частичного гелеобразования золя прекурсора могут быть добавлены, в частности, подачей двух веществ, кислоты или оснóвания к стабилизированной в каждом случае оснóванием или кислотой кремниевой кислоте, причем продолжительности гелеобразования могут быть отрегулированы посредством результирующего значения рН. Однако предпочтительная возможность состоит в смещении величины рН посредством применяемого осушающего газа или, соответственно, технологической среды. В случае сжатого СО2 снижение значения рН может быть выполнено в результате образования кремниевых кислот, как указано выше, тогда как повышение величины рН, например, может быть проведено применением инертных газов, в частности, азота и/или аргона, в комбинации с аммиаком.

Гелеобразование кремниевой кислоты может быть выполнено аналогичным путем, как ранее было описано в отношении кремниевых кислот. До гелеобразования могут быть дополнительно доведены кремнеземные золи введением добавок электролитов, например, солей многовалентных металлов, и денатурирующих растворителей, таких как этанол или ацетон.

Тетраэтиловые сложные эфиры кремниевой кислоты, например, такие как тетраэтилортосиликат (TEOS) и тетраметилортосиликат (TMOS) создают - как ранее указано - возможность получения органогелей с незначительным содержанием воды, что явно ускоряет последующую замену растворителя. Чтобы еще больше повысить скорости гелеобразования этих золей прекурсоров, может быть проведен предварительный гидролиз алкоголята металла, который может быть выполнен как в кислотном, так и в оснóвном диапазоне рН, причем благоприятным является формирование трехмерных сетчатых структур в кислотах.

В качестве катализаторов для предварительной конденсации могут быть использованы минеральные кислоты, такие как соляная кислота. В частности, предварительная конденсация может быть ускорена применением катализаторов, например, таких как органические кислоты, в частности, уксусная кислота, неорганические кислоты, такие как соляная кислота, или кислоты Льюиса, например, такие как тетрабутилат титана. Предварительная конденсация в случае уксусной кислоты при значении рН от 3,5 до 4,5 и стехиометрическом отношении воды к тетраэтилортосиликату от 2,5 до 3,5 происходит в течение немногих часов для золей прекурсоров, которые могут быть подвергнуты гелеобразованию путем смещения значения рН и добавления воды. В дополнение, при таких предварительно конденсированных растворах и, соответственно, золях тетраэтилортосиликата может быть проведено смещение величины рН в оснóвный диапазон, и тем самым стимулировано инициируемое СО2 гелеобразование, аналогично гелеобразованию кремниевой кислоты. Кроме того, задается совместимость кремнеземных золей и, в частности, кремниевых кислот так, что эти растворы могут быть использованы смешанными, благодаря чему явно сокращаются продолжительности гелеобразования.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, настоящее изобретение относится к описанному выше способу, причем

(а) в первой технологической стадии получают золь, в частности, раствор или дисперсию прекурсора, и

(b) в последующей после первой технологической стадии (а) второй технологической стадии золь вводят в находящееся под давлением свыше 30 бар (3 МПа) устройство, в частности, вводят по каплям или нагнетают через сопло, причем получают лиогель в форме частиц.

На этот специальный вариант исполнения соответствующего изобретению способа равным образом могут быть распространены все преимущества и особенности, такие как признаки, какие были указаны ранее.

Кроме того, в рамках настоящего изобретения может быть предусмотрено, что после образования лиогеля лиогель может быть оставлен для созревания. В случае оставления лиогеля для созревания является предпочтительным, когда лиогель оставляют для созревания в течение периода времени от 1 минуты до 1 часа, в частности, от 2 до 50 минут, предпочтительно от 3 до 40 минут, предпочтительно от 5 до 35 минут, особенно предпочтительно от 10 до 20 минут. В результате созревания лиогеля, в частности, упрочняются структуры геля, так что они в последующем процессе сушки становятся явно более стабильными и выносливыми.

Созревание лиогеля предпочтительно проводят при температуре, при которой выполняют получение лиогеля. В этой связи предпочтительно, когда созревание лиогеля выполняют в диапазоне температур от 50 до 130°С, в частности, от 60 до 120°С, предпочтительно от 80 до 110°С.

Давления, при которых проводят процесс созревания, могут варьировать в широких пределах. Однако в рамках настоящего изобретения особенно предпочтительно, когда созревание лиогеля выполняют при давлениях, как при образовании лиогеля. В частности, благодаря высокому давлению в СО2-атмосфере достигают явно более быстрого гелеобразования и созревания лиогеля.

Тем самым в рамках настоящего изобретения можно сократить продолжительность созревания лиогеля, в частности, гидрогеля, которое обычно длится по меньшей мере 2 часа, до менее 15 минут.

В рамках настоящего изобретения может быть предусмотрено, что после образования лиогеля, в частности, по завершении технологической стадии (b), проводят замену растворителя, в частности, в третьей технологической стадии (с). В частности, замена растворителя может быть необходимой, чтобы облегчить последующую сушку лиогеля с образованием аэрогеля. Вода в процессе сушки при подведении тепловой энергии лишь с трудом удаляется из обычно гидрофильной сетчатой структуры, в частности, сетчатой SiО2-структуры, лиогеля. Это справедливо также, когда лиогель был гидрофобизирован.

В частности, чтобы снизить содержание воды в полученном перед этим лиогеле, в частности, гидро- или органогеле, перед собственно стадией сушки, может потребоваться подвергание геля замене растворителя, в результате чего частицы покрывают, например, органическим растворителем.

Сформированные и предпочтительно выполненные с круговым поперечным сечением частицы, в частности, частицы гидрогеля, имеют содержание воды, которое обычно затрудняет сушку.

Оказалось, что сокращение содержания воды в исходном растворе кремниевой кислоты значительно повышает скорости сушки в зависимости от используемого органического растворителя.

В этой связи предпочтительно, когда для проведения замены растворителя лиогель приводят в контакт с жидким или газообразным органическим растворителем.

При этом органический растворитель может быть введен в реакционную камеру в газообразном состоянии, и затем вытесняет находящуюся в порах лиогеля воду или прочие адсорбированные там органические растворители. В равной мере также возможно, что лиогель приводят в контакт с жидкостным растворителем, в частности, диспергируют в нем или покрывают им, и тем самым, например, многократным нанесением покрытия из растворителя и удалением смеси с водой и/или органическим растворителем достигают практически полной замены растворителя. Предпочтительно растворитель, посредством которого проводят замену растворителя, является растворимым в осушающем газе, в частности, в диоксиде углерода. Этим путем можно выполнить сверхкритическую сушку диоксидом углерода явно быстрее и более бережно.

В рамках настоящего изобретения также предпочтительно, когда в результате замены растворителя, в частности, содержание воды в лиогеле снижается до величины менее 30 вес.%, в частности, менее 20 вес.%, предпочтительно менее 15 вес.%, предпочтительно менее 10 вес.%, в расчете на лиогель. Снижением содержания, в частности, воды в лиогеле может быть выполнена целенаправленная и бережная сушка в сверхкритической области.

В рамках настоящего изобретения предпочтительно предусмотрено, что замену растворителя, в частности, приведение лиогеля в контакт с растворителем, проводят при повышенном давлении. В результате замены растворителя при повышенном давлении замена растворителя значительно ускоряется, в частности, к сжатой и находящейся под давлением газовой фазе могут быть примешаны лишь незначительные количества, в частности, газообразных органических растворителей, которых, тем не менее, вполне достаточно, чтобы вытеснить воду или другие растворители из пор лиогеля. В рамках настоящего изобретения, во время замены растворителя из устройства предпочтительно удаляют либо жидкий растворитель или, соответственно, смесь воды и органического растворителя, либо загрязненную водой газовую фазу, по меньшей мере частично, выводят из реактора, и вводят в реактор новый растворитель в газообразном состоянии, чтобы добиться по возможности полной замены растворителя.

В рамках настоящего изобретения получены особенно хорошие результаты, когда замену растворителя, в частности, приведение лиогеля в контакт с растворителем, проводят при давлениях свыше 30 бар (3 МПа), в частности, более 50 бар (5 МПа), предпочтительно более 70 бвр (7 МПа), предпочтительно свыше 100 бар (10 МПа), особенно предпочтительно более 120 бар (12 МПа).

В равной мере возможно, что замену растворителя, в частности, приведение лиогеля в контакт с растворителем, проводят при давлениях в диапазоне от 30 до 300 бар (3-30 МПа), в частности, от 50 до 250 бар (5-25 МПа), предпочтительно от 70 до 200 бар (7-20 МПа), предпочтительно от 100 до 180 бар (10-18 МПа), особенно предпочтительно от 120 до 170 бар (12-17 МПа).

Теперь, что касается температурного диапазона, в котором выполняют замену растворителя, то оказалось надежно испытанным, когда замену растворителя проводят при повышенной температуре. Особенно хорошие результаты в этой связи получены, когда замену растворителя, в частности, приведение лиогеля в контакт с растворителем, проводят при температурах свыше 50°С, в частности, выше 70°С, предпочтительно выше 90°С, предпочтительно выше 100°С, особенно предпочтительно выше 110°С. Благодаря высокой температуре, особенно в сочетании с высоким давлением, достигают особенно быстрой и полной замены растворителя.

В этой связи может быть равным образом предусмотрено, что замену растворителя, в частности, приведение лиогеля в контакт с растворителем, проводят при температурах в диапазоне от 50 до 180°С, в частности, от 70 до 160°С, предпочтительно от 90 до 150°С, предпочтительно от 100 до 140°С, особенно предпочтительно от 110 до 130°С.

Теперь, что касается органического растворителя, то оказалось надежно испытанным, когда растворитель выбирают из группы гидрофильных органических растворителей, гидрофобных органических растворителей, и их смесей. В рамках настоящего изобретения особенно предпочтительно, когда органический растворитель растворим в диоксиде углерода.

Под органическим растворителем при этом в рамках настоящего изобретения следует понимать растворитель или дисперсионную среду, которые имеют органические группы.

Теперь, что касается органического растворителя, то оказалось надежно испытанным, когда органический растворитель выбирают из группы в ряду спиртов, простых эфиров, диметилсульфоксида, N, N-диметилформамида, C5-C8-алканов, и их смесей. Особенно хорошие результаты в рамках настоящего изобретения получены, когда органический растворитель выбирают из метанола, этанола, изопропанола, диметилсульфоксида, н-пентана, н-гексана, н-гептана, циклогексана, и их смесей. С вышеуказанными растворителями могут быть достигнуты не только замена растворителя и простая последующая сушка. Растворители также оказались превосходными для приведения лиогеля в контакт с модифицирующими реагентами.

В рамках настоящего изобретения может быть, в частности, предусмотрено, что органический растворитель вводят в контакт с лиогелем совместно с гидрофобизирующим средством, в частности, с силанирующим реагентом. Тем самым в рамках настоящего изобретения, также во время замены растворителя, возможно проведение гидрофобизации, в частности, силанирование, лиогеля, чтобы тем самым впоследствии обеспечить возможность простой сушки и превращения гидрогеля в аэрогель. Для достижения особенно действенной гидрофобизации, в частности, силанирования, является благоприятным, когда к началу приведения лиогеля в контакт с органическим растворителем и гидрофобизирующим средством, содержание воды в лиогеле составляет по меньшей мере 50 вес.%, в частности, по меньшей мере 60 вес.%, предпочтительно по меньшей мере 70 вес.%. Этим путем обеспечивают быстрый гидролиз и реакцию реакционноспособных групп гидрофобизирующего средства, в частности, силанирующего реагента.

Теперь, что касается химической природы гидрофобизирующего средства, то оказалось надежно испытанным, когда гидрофобизирующее средство выбирают из органосиланов, в частности, моноорганосиланов, диорганосиланов, триорганосиланов, силазанов, силанолов, в частности, моноорганосиланолов, диорганосиланолов, и их смесей.

Когда в рамках настоящего изобретения применяют силан в качестве гидрофобизирующего средства, то его химическая природа равным образом может варьировать в широких пределах. Однако особенно хорошие результаты получены, когда применяют силан с общей формулой I

R1nSiR24-n (I)

где

n=1-3, в частности, 1 или 2, предпочтительно 1;

R1=C1-C30-алкил, и/или C6-C30-арил,

в частности, C2-C20-алкил и/или C6-C20-арил,

предпочтительно C3-C20-алкил и/или C6-C20-арил,

предпочтительно C4-C15-алкил и/или C6-C15-арил,

особенно предпочтительно C5-C12-алкил и/или C6-C12-арил,

наиболее предпочтительно C5-C12-алкил;

R2=галогенид, в частности, хлорид, бромид и/или иодид,

OX с X=водород, алкил, арил, простой полиэфир

и/или производное карбоновой кислоты,

в частности, алкил, предпочтительно C1-C8-алкил,

предпочтительно C2-C4-алкил.

Особенно хорошие результаты в этой связи получены, когда гидрофобизирующее средство выбирают из органохлорсиланов, в частности, моноорганохлорсиланов, диорганохлорсиланов, триорганохлорсиланов, метоксиорганосиланов, в частности, триметоксиорганосиланов, диметоксидиорганосиланов, метокситриорганосиланов, этоксиорганосиланов, в частности, триэтоксиорганосиланов, диэтоксидиорганосиланов, этокситриорганосиланов, гексаметилдисилазана, триметилсиланола, дифенилсиландиола, фенилтриэтоксисилана, триметилизопропеноксисилана, и их смесей.

Тем самым предпочтительно используемые во время замены растворителя гидрофобизирующие средства соответствуют гидрофобизирующему средству, которое применяют также при гидрофобизации и, соответственно, силанировании, золя. В рамках настоящего изобретения является особенно предпочтительным, когда не только вводят золь прекурсора во взаимодействие с гидрофобизирующим средством, в частности, с силанирующим реагентом, но и после образования лиогеля проводят дополнительную гидрофобизацию.

В результате гидрофобизации после образования лиогеля, в частности, в рамках замены растворителя или в качестве самостоятельной технологической стадии, достигают гидрофобизации пор лиогеля. Во время замены растворителя может быть проведена гидрофобизация пор, в частности, силанирование пор, с использованием дополнительного гидрофобизирующего средства, в частности, силанирующего реагента. При этом, в частности, было выяснено, что применением дополнительного гидрофобизирующего средства, например, такого как гексаметилдисилазан, может быть значительно ускорена замена растворителя. Для успешного силанирования остаточное содержание воды в лиогеле должно быть достаточно высоким, предпочтительно свыше 50 вес.%, в расчете на на вес лиогеля.

Значения рН растворов или дисперсии гидрофобизирующего средства, в частности, силанирующих растворов, могут варьировать в зависимости от используемого гидрофобизирующего средства, в частности, силанирующего реагента. При применении триметилсиланола, дифенилсиландиола, гексаметилдисилазана и гексаметилдисилоксана, а также других силанолов или образующих силанол веществ, оказались благоприятными значения рН свыше 8. В качестве силанирующего раствора могут быть использованы органические растворы, такие как неполярные вещества (гексан), апротонные растворители или спиртовые растворители, например, такие как метанол, этанол, изопропанол, или тому подобные, к которым добавлено вышеуказанное гидрофобизирующее средство, в частности, силанирующий реагент. Лиогели могут быть погружены в содержащие гидрофобизирующее средство раствор или дисперсию, или, соответственно, покрыты ими, причем длительности контакта составляют время до 30 минут.

В альтернативном варианте, гидрофобизирующие средства, в частности, силанирующие реагенты, также могут быть введены в насыщенную органическим растворителем или частично насыщенную сжатую фазу, в частности, в технологическую среду, предпочтительно СО2-фазу, причем фаза может представлять собой как докритическую газовую фазу, так и сверхкритическую фазу. В качестве органического растворителя пригодны как неполярные растворители, такие как гексан, апротонные растворители, такие как диметилсульфоксид, или спиртовые растворители, такие как этанол. Используемые растворители могут улучшать растворимость гидрофобизирующего средства, в частности, силанирующего реагента, в фазе сжатого СО2. При достаточной растворимости гидрофобизирующего средства, в частности, силанирующего реагента, в технологической среде, в частности, в сжатом СО2, от применения органических растворителей можно отказаться.

В рамках замены растворителя в способе предпочтительно используют растворимый в СО2 растворитель. Тогда замену растворителя проводят, например, при давлении 80 бар (8 МПа) и температуре 120°С. В этом варианте способа растворение растворителя в СО2-фазе достаточно, чтобы вытеснить воду из пор. В альтернативном варианте, в частности, размещенный в автоклаве гель покрывают жидким растворителем. Это выполняют предпочтительно при давлении 160 бар (16 МПа) и температуре 120°С.

В рамках настоящего изобретения может быть предусмотрено, что замену растворителя проводят в многочисленных технологических стадиях, в частности, числом от 2 до 15, предпочтительно от 3 до 10, предпочтительно от 3 до 4, технологических стадий. В этой связи может быть предусмотрено, что лиогель многократно приводят в контакт с органическими растворителями. При этом предпочтительно предусмотрено, что в каждой технологической стадии по меньшей мере часть смеси растворителя и воды или замещаемого растворителя выводят из реактора, и вводят новый органический растворитель.

В рамках настоящего изобретения особенно предпочтительно, когда заменой растворителя снижают содержание воды в лиогеле до величины ниже 20 об.%, предпочтительно ниже 15 об.%, предпочтительно ниже 10 об.%, в расчете на общий объем растворителя или дисперсионной среды.

Согласно одном предпочтительному варианту исполнения, замена растворителя может быть выполнена с использованием смешивающихся с водой растворителей, например, таких как этанол, метанол, изопропанол и диметилсульфоксид. При этом показано, что остаточное содержание воды в сферических частицах лиогеля предпочтительно должно снизиться до уровня менее 10 об.%, прежде чем начинают последующую сушку. В альтернативном варианте, и в равной мере предпочтительно, для этой технологической стадии могут быть также использованы гидрофобные органические растворители, например, такие как гексан, пентан или циклогексан, которые при достаточном предварительном силанировании могут вытеснять воду из пор лиогеля. Замену растворителя предпочтительно выполняют в сжатом диоксиде углерода. При этом растворитель вводят в реактор, в частности, в автоклав, под давлением. Неожиданно оказалось, что замена растворителя может быть успешно проведена даже тогда, когда растворитель приходит в контакт с частицами геля не в жидкостной форме. Напротив, достаточно, когда растворитель растворяется в сжатом СО2 и тем самым проникает в гель, и вытесняет воду из пор.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, настоящее изобретение относится к способу получения аэрогеля, как вышеописанному, причем

(а) в первой технологической стадии получают золь, в частности, раствор или дисперсию прекурсора, и

(b) в последующей после первой технологической стадии (а) второй технологической стадии золь вводят в находящееся под давлением свыше 30 бар (3 МПа) устройство, в частности, вводят по каплям или нагнетают через сопло, причем получают лиогель в форме частиц, и

(с) в последующей после второй технологической стадии (b) третьей технологической стадии проводят замену растворителя и/или гидрофобизацию лиогеля.

При этом замена растворителя в технологической стадии (с) может быть выполнена на протяжении периода времени до 50 минут, в частности, до 40 минут, в частности, до 30 минут. В рамках настоящего изобретения особенно предпочтительно, когда замену растворителя проводят в течение периода времени от 10 до 50 минут, в частности, от 20 до 40 минут, предпочтительно от 20 до 30 минут.

Для описанного выше варианта исполнения соответствующего изобретению способа действительны все вышеуказанные дополнительные варианты исполнения, признаки и особенности, которые были названы ранее.

В рамках настоящего изобретения обычно предусмотрено, что лиогель преобразуют в аэрогель удалением растворителя или дисперсионной среды, в частности, в последующей технологической стадии (d).

В этой связи может быть предусмотрено, что по завершении замены растворителя и/или гидрофобизации лиогеля, в частности, по окончании технологической стадии (с), лиогель преобразуют в аэрогель. В рамках настоящего изобретения предпочтительно, когда удаление растворителя проводят при повышенном давлении.