Изобретение относится к технологии брикетирования горючих компонентов, например угольных штыбов, мелких классов угля (угольная пыль), нефтекоксовой мелочи и т.д. Полученные брикеты могут быть использованы в качестве топлива для сжигания в бытовых и промышленных топках, а также для коксования в коксохимической промышленности и углеродного восстановления в металлургической промышленности.

Проблема утилизации отходов углеобогатительных и нефтеперерабатывающих предприятий является весьма актуальной. В среднем, ежегодно, на углеобогатительных фабриках образуется 7-8 млн тонн невостребованных на рынке отходов углеобогащения - шахтные породы, шламы, штыбы, угольная пыль. На нефтеперерабатывающих предприятиях в год образуется 8-10 тыс. т нефтекоксовой мелочи. Отходы углеобогащения после флотации, либо осадки из отстойников складируются в отвалах, занимая при этом полезные площади и значительно влияя на экологию.

Изобретение способствует решению экологических проблем, связанных с утилизацией отходов углеобогащения и рациональным использованием вторичных продуктов нефтеперерабатывающих производств.

Уровень техники: Известны способы получения топливных брикетов из каменных углей и антрацитов, включающие обезвоживание и сушку исходного угля до влажности 2-3%, смешивание его с жидкими или твердыми связующими (нефте-битумы, каменноугольный пек, сульфат-спиртовая барда, твердые глины, цемент), прессование смеси давлением 20-50 МПа, и последующее охлаждение (см. Елишевич Л.Т. Технология брикетирования полезных ископаемых. - М.: Недра, 1989, с. 86, 92, 98, 101, 106).

Упомянутым способам присущи следующие недостатки:

Во-первых, необходимость использования предлагаемых связующих значительно усложняет и удорожает процесс брикетирования каменных углей, т.к. предусматривает операции по глубокому обезвоживанию и термической сушке исходного угля до минимальных значений по влажности, до 2-3%.

Во-вторых, существующие технологии брикетирования каменных углей и антрацитов не предназначены для использования в качестве исходного сырья коксовой пыли (класс крупности 0-1,0 мм) и тонкодисперсных угольных шламов (класс крупности 0-1,0 мм), образующихся при добыче и переработке каменных углей. Угольные шламы и коксовую пыль сбрасывают в отстойники и отвалы углеперерабатывающих предприятий, что ухудшает экологическое состояние окружающей среды в угледобывающих регионах.

Известен способ брикетирования угольных шламов совместно с угольной мелочью (Патент РФ №2078794, МПК C10L 5/20, опубл. 1997 г.), заключающийся в том, что в качестве связующего используется 5% порошок лигносульфоната и в шихту добавляется 30% отсева угля.

Недостатки этого способа:

- при сгорании брикетов, содержащих лигносульфонат, в атмосферу дополнительно выделяется диоксид серы (SO2), так как в составе лигносульфоната имеется сульфогруппа;

- в составе шихты содержится 30% дорогостоящего отсева угля, что повышает себестоимость брикетов.

Известен способ получения топливных брикетов заявка (№95102684, МПК C10L 5/20, опубл. 11.20.1996 г.), включающий смешение угольной мелочи, которая предварительно подсушивается до влажности 1-1,5% и брикетируется с водным раствором лигносульфоната натрия с концентрацией 53-55% в соотношении, мас. %: лигносульфонат натрия - 10-20, остальное - угольная мелочь. После брикетирования проводится сушка полученных брикетов.

Недостатки этого способа:

- брикеты содержат лигносульфонат, при сжигании которого происходит выделение в атмосферу диоксида серы (SO2), так как в составе лигносульфоната имеется сульфогруппа.

Известен способ получения топливных брикетов, включающий смешивание коксовой пыли 0-1,0 мм в количестве 90-92 мас. % со связующим на основе фусов, образующихся в процессе коксования каменных углей в количестве 8-10% от массы сухой смеси, брикетирование смеси производят ступенчато: сначала устанавливают нагрузку 5-6 атм с выдержкой 3-5 мин и далее до 15 атм с выдержкой при максимальной нагрузке 3-5 мин, готовый топливный брикет прокаливают при температуре 250-300°С без доступа воздуха в течение 10-12 мин (Патент РФ №2529204).

Известный способ получения топливных брикетов имеет следующие недостатки:

- высокое содержание наполнителя в брикете коксовой пыли (90-92 мас. %), при сжигании которого происходит выделение в атмосферу большого количества диоксида серы (SO2) и канцерогенов, таких как 3,4-бензопирены полиароматические соединения (1 класс опасности), бензол.

- использование в качестве связующего фусов коксования - высототоксичные отходы при коксовании углей (2-й класс опасности), зольность 4-6 мас. %, с содержанием серы 1,6-2,5 мас. %, при сжигании которых происходит выделение в атмосферу большого количества диоксида серы (SO2) и канцерогенов, таких как 3,4-бензопирены полиароматические соединения (1 класс опасности), бензол.

Наиболее близким к предлагаемому изобретению является углекоксовый топливный брикет (Патент РФ №2592846), включающий коксовую пыль с размерами частиц менее 1 мм, связующее фусы коксования в количестве 8,0-10% к массе коксовой пыли, согласно изобретению дополнительно содержит угольную пыль с размерами частиц менее 1 мм, причем смесь угольной и коксовой пыли предварительно обогащают методом масляной агломерации, брикет имеет следующее соотношение компонентов, мас. %:

Вышеуказанные топливные брикеты имеет недостатки, аналогично Патенту РФ №2529204, а именно:

- содержание наполнителя в брикете коксовой пыли, при сжигании которого происходит выделение в атмосферу большого количества диоксида серы (SO2) и канцерогенов, таких как 3,4-бензопирены полиароматические соединения (1 класс опасности), бензол;

- использование в качестве связующего фусов коксования - высототоксичные отходы при коксовании углей (2-й класс опасности), зольность 4-6 мас. %, с содержанием серы 1,6-2,5 мас. % (Лазорин С.Н., Паннов Т.И., Литвиненко В.И. Обезвреживание отходов коксохимических заводов. - М.: Металургия, 1977. - 239 с.), при сжигании которых происходит выделение в атмосферу большого количества диоксида серы (SO2) и канцерогенов, таких как 3,4-бензопирены полиароматические соединения (1 класс опасности), бензол.

Все вышеперечисленные топливные брикеты позволяют утилизировать отходы углеобогатительных и коксохимических предприятий, но при этом способствуют загрязнению окружающей среды, выделяя в процессе сгорания диоксид серы (SO2) и высокотоксичные канцерогены.

Техническим результатом заявляемого изобретения является получение экологически безопасных топливных брикетов, позволяющих снизить экологическую нагрузку на окружающую среду.

Технический результат достигается тем, что предлагаемый углекоксовый топливный брикет включают концентрат из угольной и коксовой пыли и связующее, при этом в качестве кокса используют нефтяной кокс, а в качестве связующего используют смесь тяжелой смолы пиролиза нефти и гудрона при следующем их соотношении в связующем, мас. %:

и при следующем соотношении компонентов в брикете, мас. %:

Следует отметить, что используют нефтяной кокс, прокаленный при температуре 1150-1300°С в течение 0,3-0,5 часа и измельченный до размеров менее 9 мм.

Выбор в качестве связующего смеси гудрона и тяжелой смолы пиролиза (ТСП) обусловлен их доступностью и высокой теплотворной способностью. Гудрон - это остаток, образующийся в результате термокрекинга нефти при атмосферном давлении. Тяжелая смола пиролиза является попутным продуктом, получаемым на этиленовых установках при пиролизе углеводородных газов, бензинов, дизельной фракции или их смесей.

Заявляемый способ осуществляют следующим образом.

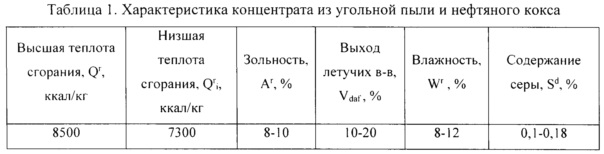

Для приготовления топливного брикета угольную пыль с исходной зольностью 18-30 мас. %, влаги не более 12%, сернистостью 0,4-0,5 мас. %, с размерами частиц менее 1 мм, и прокаленный нефтяной кокс с исходной зольностью 0,12 мас. %, влаги не более 1%, сернистостью 0,05-0,1 мас. %, с размерами частиц менее 9 мм, смешивают в соотношении 1:1,5. Такая смесь угольной пыли и нефтяного кокса с более низким содержанием серы при сгорании позволяет снизить экологическую нагрузку на окружающую среду (таблица 1).

Смесь угольной пыли и нефтяного кокса нагревают и добавляют предварительно разогретый связующий компонент (смесь гудрона и тяжелой смолы пиролиза), с исходной зольностью 0,16 мас. %, сернистостью 0,2 мас. %, в массовом соотношении 9,2:0,8-9,4:0,6 к сухой смеси. Затем тщательно перемешивают до тех пор, пока смесь угольной пыли и нефтяного кокса не распределится равномерно по всему объему со связующим. Связующий компонент в процессе нагрева и перемешивания разжижается, тем самым обеспечивая более равномерное распределение угольной пыли и нефтяного кокса по всему объему. Затем пастообразную смесь угольной и коксовой пыли со связующим направляют прессование и полученный готовый брикет охлаждают.

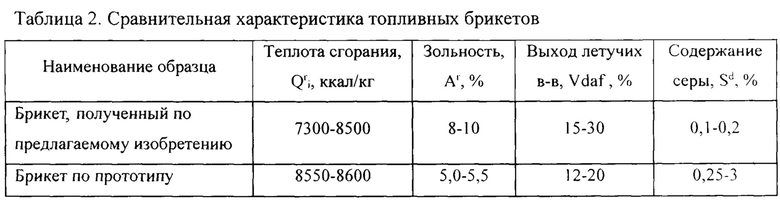

На выходе получают топливные брикеты со следующими техническими характеристиками (таблица 2).

Предложенный состав позволяет получать топливные брикеты с высокой теплотворной способностью и пониженным содержанием серы, относительно прототипа. В предложенном составе для получения топливных брикетов используются угольная пыль и нефтяной кокс, являющиеся отходами углеобогатительных и нефтеперерабатывающих производств, что позволяет получать топливные брикеты с низким содержанием серы.

Полученные топливные брикеты могут использоваться в качестве горючего вещества для бытовых и производственных целей, утилизация производственных отходов позволит улучшить экологическую обстановку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529204C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2014 |

|

RU2560186C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2005 |

|

RU2315084C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ИЗ ЛИГНИНА | 1996 |

|

RU2129142C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

Изобретение раскрывает углекоксовый топливный брикет, включающий концентрат из угольной и коксовой пыли, и связующее, при этом в качестве кокса используют нефтяной кокс, а в качестве связующего используют смесь тяжелой смолы пиролиза нефти и гудрона при следующем их соотношении в связующем, мас. %: тяжелая смола пиролиза 10-28; гудрон – остальное, и при следующем соотношении компонентов в брикете, мас. %: связующее 6-8; нефтяной кокс 20-40; угольная пыль – остальное. Техническим результатом изобретения является получение экологически безопасных топливных брикетов, позволяющих снизить экологическую нагрузку на окружающую среду. 1 з.п. ф-лы, 2 табл.

1. Углекоксовый топливный брикет, включающий концентрат из угольной и коксовой пыли, и связующее, отличающийся тем, что в качестве кокса используют нефтяной кокс, а в качестве связующего используют смесь тяжелой смолы пиролиза нефти и гудрона при следующем их соотношении в связующем, мас. %:

и при следующем соотношении компонентов в брикете, мас. %:

2. Топливный брикет по п. 1, отличающийся тем, что используют нефтяной кокс, прокаленный при температуре 1150-1300°C в течение 0,3-0,5 часа и измельченный до размеров менее 9 мм.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ НИЗКОСОРТНОГО ТОПЛИВА | 2011 |

|

RU2458974C1 |

| JP 2011068770 A, 07.04.2011 | |||

| EP 2937407 A1, 28.10.2015 | |||

| CN 102746916 A, 24.10.2012 | |||

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ БРИКЕТИРОВАНИЯ БУРЫХ УГЛЕЙ | 2009 |

|

RU2420548C2 |

| JP 58021485 A, 08.02.1983. | |||

Авторы

Даты

2018-05-10—Публикация

2016-12-16—Подача