Изобретение относится к области технологии производства твердого формованного углеродсодержащего топлива, к разработке состава брикетов из мелкодисперсных частиц коксовой пыли, которые могут быть использованы в товарном виде как горючее вещество. Полученные брикеты могут быть использованы в качестве топлива для сжигания в бытовых и промышленных топках, а также для коксования в коксохимической и металлургической промышленности.

Проблема утилизации тонкодисперсных отходов, в частности коксовой пыли, на коксохимических предприятиях является весьма актуальной. Объемы образования коксовой пыли весьма велики, в среднем на одном коксохимическом предприятии в год образуется около 18-20 тыс. т коксовой пыли. Применения коксовая пыль практически не находит из-за тонкодисперсного состояния и высокой зольности, сложности с разгрузкой и транспортировкой.

Изобретение способствует решению экологических проблем, связанных с образованием и утилизацией отходов коксохимических производств (коксовой пыли, фусов коксования).

Известен состав топливных брикетов, включающий в качестве углеродсодержащего компонента канско-ачинский уголь, полукокс канско-ачинского угля, шаргуньский, липто-биолитовый угли, металлургический кокс; в качестве связующего - лигносульфонат, мелассу, поливиниловый спирт; для повышения влагостойкости введен портландцемент (Воробьев В.Н., Лещенко П.С., Климова Л.К. и др. Экологически чистые связующие для получения бытового топлива из углей мелких классов // Химия твердого топлива, 1997, №2).

Недостатком данной композиции является высокое водопоглощение - 10,5-12,7%. Добавка цемента снижает калорийность брикетов, повышая их зольность. Цемент является достаточно дорогостоящим компонентом, так как представляет собой продукт заводского изготовления.

Известен способ производства влагостойких брикетов, в составе которых использована угольная мелочь и в качестве связующего - продукт микробиологической переработки углеродсодержащего материала. Влагостойкость и дополнительная механическая прочность брикетов обеспечиваются пропиткой их в расплаве парафина (Авт. свид. № 1810381. Бюл. изобр., 1993, №15).

Недостатком изобретения является применение в качестве связующего недостаточно доступного сырья, в качестве гидрофобного покрытия - продукта заводского изготовления, а также сложность и большая энергоемкость технологического процесса получения брикетов с низким влагопоглощением.

Известен состав топливного брикета (Патент РФ №2132360, МПК6 C10L 5/44, опубл. 27.06.1999 г.), который содержит в своем составе следующие компоненты: углеводород, шламы (осадки мазута), отработанные масла и их осадки, осадки нефти и дисперсные углеводородные отходы - торфяную и угольную крошку, древесную муку, опилки.

Недостатком состава является использование дисперсного алюмосиликата извести и воды, которые являются балластом при горении, их содержания в сумме составляет не менее 25 мас.%. Это снижает теплотворную способность брикетированного топлива на -25% и увеличивает массу зольного остатка. Кроме того, состав содержит пироксид Na, который при контакте с органическими веществами быстро разлагается и через определенный срок превращается в NaOH, повышает содержание воды.

Известен выбранный в качестве прототипа коксовый брикет (Патент РФ №2266314, кл. C10L 5/12, C10L 5/28, C10L 5/02, C10L 5/40. Опубл. 20.12.2005, бюл. №35), содержащий некондиционный кокс, связующее в виде цемента, отличающийся тем, что в качестве некондиционного кокса содержит коксовую мелочь фракции 0-10 мм и/или коксовый орех фракции 10-25 мм определенных сортов при следующем соотношении компонентов, мас.%:

Существенными недостатками данного брикета являются:

- высокая стоимость шихтовых материалов и, как следствие, увеличение себестоимости чугуна;

- низкое содержание полезных компонентов ввиду высокого содержания связующего в брикете;

- высокий расход связующего.

Техническим результатом заявляемого изобретения является получение бездымных топливных брикетов повышенной прочности, улучшение экологической обстановки в углеперерабатывающих регионах, снижение себестоимости топливных брикетов.

Технический результат достигается тем, что топливный брикет, включающий углеродсодержащий компонент, связующее, согласно изобретению содержит в качестве углеродсодержащего компонента коксовую пыль с размерами частиц менее 1 мм, в качестве связующего - смесь фусов коксования с карбамидом при следующем соотношении компонентов, мас.%:

Для приготовления топливного брикета фусы коксования и карбамид смешивают в массовом соотношении 1:1, смесь нагревают до 100-130°C, коксовую пыль с размерами частиц менее 1 мм и связующее - фусы коксования и карбамид - смешивают в массовом соотношении 9:1-9,2:0,8, перемешивают вручную или с помощью смесительной машины до тех пор, пока связующий компонент не распределится равномерно по всему объему коксовой пыли, затем загружают в пресс-форму, прессуют ступенчато.

Выбор в качестве связующего фусов коксования обусловлен их доступностью. Фусы коксования - это отходы углехимического производства при коксовании. Они представлены на 50% смолами тяжелых фракций и твердых углеродистых включений. Фусы коксования и коксовая пыль, являясь отходами коксохимических предприятий, могут быть использованы непосредственно на этих же предприятиях.

Выбор в качестве связующего карбамида обусловлен его доступностью и невысокой стоимостью. Карбамид легко доступен вследствие больших его производств в промышленности и низкой стоимости на рынке.

Соотношение фусов коксования и карбамида 1:1 обусловлено необходимостью создания прочного топливного брикета.

Расход связующего (фусов коксования и карбамида) определяют потребностью для формирования прочного топливного брикета.

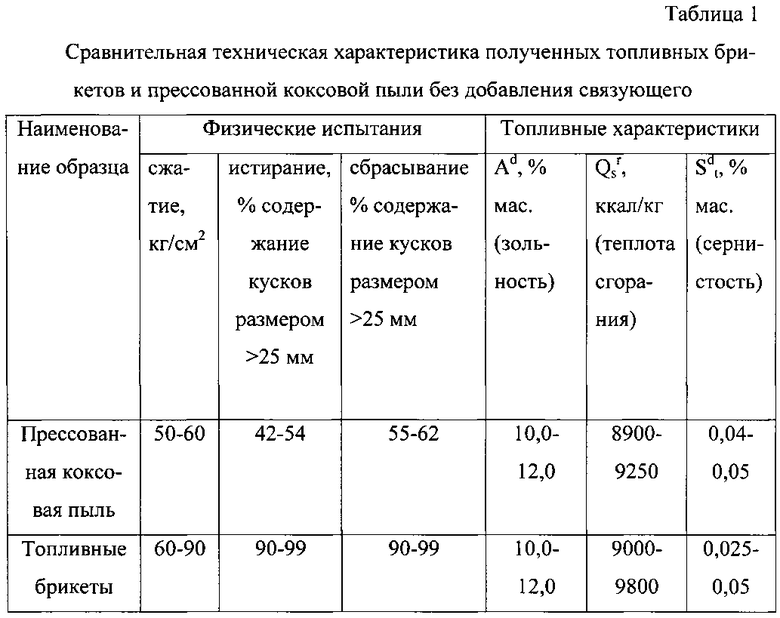

Получают топливные брикеты со следующими техническими характеристиками (таблица 1).

Пример 1.

Для получения топливного брикета брали 4 г фусов коксования и 4 г карбамида, смешивали, нагревали до 130°C, брали 92 г коксовой пыли и смешивали с 8 г смеси фусов коксования и карбамида до визуального перемешивания.

Полученную смесь тщательно перемешивали, затем загружали в пресс-форму, которая имеет комнатную температуру, прессовали в штемпельном прессе ступенчато.

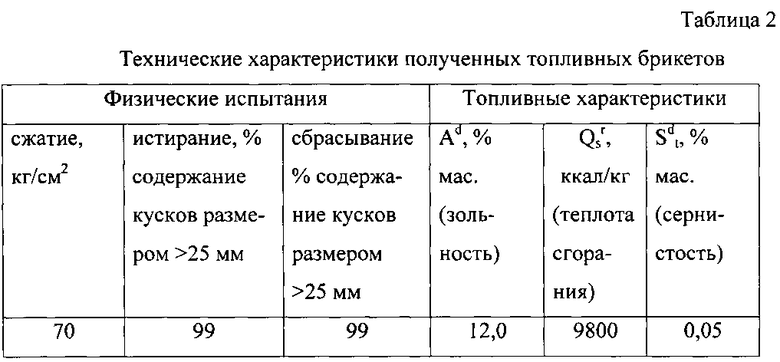

На выходе получали топливные брикеты, приемлемые для коксования и прямого сжигания, технические характеристики которых представлены в таблице 2.

Пример 2.

Брали 4 г фусов коксования и 4 г карбамида, нагревали до 130°C. Брали 92 г коксовой пыли и смешивали с 4 г смеси фусов коксования и карбамида до визуального перемешивания.

Полученную смесь тщательно перемешивали, затем загружали в пресс-форму, которая имеет комнатную температуру, прессовали в штемпельном прессе ступенчато.

На выходе не получали топливный брикет, так как снижение количества связующего приводит к уменьшению прочности топливного брикета.

Пример 3.

Брали 4 г фусов коксования и 4 г карбамида, смешивали, нагревали до 160°C. Брали 85 г коксовой пыли и смешивали с 15 г смеси фусов коксования и карбамида до визуального перемешивания.

Полученную смесь тщательно перемешивали, затем загружали в пресс-форму, которая имеет комнатную температуру, прессовали в штемпельном прессе ступенчато.

На выходе не получают топливный брикет, так как:

1. Согласно математической зависимости, рассчитанной доктором А.Т. Елишевичем, вовлечение более 10% связующего реагента в систему является экономически и технологически не оправданным.

2. Разогрев карбамида до 150°C приводит к его разложению.

Таким образом, рекомендуемый состав позволяют формировать прочные брикеты с низкой себестоимостью из мелкодисперсных отходов (коксовой пыли), а также попутно утилизировать еще один отход - фусы коксования. Полученные топливные брикеты хорошо горят, выделяя при этом большое количество тепла, поэтому могут использоваться в качестве горючего вещества для бытовых и производственных целей, утилизация производственных отходов позволит улучшить экологическую обстановку в углеперерабатывающих регионах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529205C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ | 2011 |

|

RU2468071C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ СО СВЯЗУЮЩИМ ПЕКОМ, ПОЛУЧЕННЫМ ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2023 |

|

RU2820902C1 |

| ТОПЛИВНЫЙ БРИКЕТ НА ОСНОВЕ УГЛЕРОДНОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2608733C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КАМЕННОУГОЛЬНЫХ ФУСОВ | 2006 |

|

RU2350645C2 |

| КОМПОЗИЦИОННОЕ ТОПЛИВО | 2018 |

|

RU2664330C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2013 |

|

RU2537559C1 |

Изобретение описывает топливный брикет, включающий углеродсодержащий компонент и связующее, при этом в качестве углеродсодержащего компонента используется коксовая пыль с размерами частиц менее 1 мм, а в качестве связующего - смесь фусов коксования с карбамидом при следующем соотношении компонентов, мас.%: связующее (смесь фусов коксования и карбамида в соотношении 1:1) 8-10, коксовая пыль - остальное. Технический результат заключается в получении бездымных топливных брикетов повышенной прочности, улучшении экологической обстановки в углеперерабатывающих регионах и снижении себестоимости топливных брикетов. 2 табл., 3 пр.

Топливный брикет, включающий углеродсодержащий компонент, связующее, отличающийся тем, что содержит в качестве углеродсодержащего компонента коксовую пыль с размерами частиц менее 1 мм, в качестве связующего - смесь фусов коксования с карбамидом при следующем соотношении компонентов, мас.%: связующее (смесь фусов коксования и карбамида в соотношении 1:1) 8-10, коксовая пыль - остальное.

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2005 |

|

RU2315084C2 |

| Способ получения углеродных брикетов, преимущественно коксового восстановителя | 1988 |

|

SU1680764A1 |

| АЭРОДИНАМИЧЕСКАЯ КОНСТРУКЦИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2392161C1 |

| CN 0101353584 A 28.01.2009 | |||

Авторы

Даты

2015-08-20—Публикация

2014-09-29—Подача