Изобретение относится к области испытательной техники, а именно к стендам для испытания агрегатов систем смазки на масловоздушной смеси, и может быть использовано для диспергирования смешиваемых фаз при испытании авиационных двигателей.

В системах смазки авиационных двигателей воздушно-масляная смесь из опор роторов поступает в тракт суфлирования, а в тракт откачки, содержащий насос, фильтр, трубопроводы и другие агрегаты, поступает масловоздушная (жидкогазовая) смесь, в которой в масле взвешены пузырьки воздуха. Для определения характеристик агрегатов систем смазки при работе на масловоздушной смеси необходим другой принцип получения дисперсной смеси и, следовательно, другие схемы стендов. Для получения двухфазной смеси и определения характеристик агрегатов при работе на ней можно использовать эффект воздухововлечения в замкнутом контуре испытаний. Это позволяет решать задачу обеспечения испытаний агрегатов на жидкогазовой смеси с требуемым объемным газосодержанием, в которой пузырьки воздуха взвешены в жидкости.

Известно устройство для смешивания газа и жидкости, включающее жидкостной контур, содержащий цилиндрический корпус с жидкостной и воздушной полостями, магистрали для ввода и вывода жидкости и газа, и плоский перфорированный рассекатель жидкости, установленный в нижней жидкостной полости корпуса (патент RU 2035983, 1995).

В известном техническом решении смешивание жидкой и газовой фаз осуществляется в смесителе, выполненном в виде установленной в корпусе вертикальной трубы. При этом жидкая фаза под давлением подается в распылитель, размещенный в верхней части корпуса, и распыляется, создавая при этом скоростные потоки жидкости, которые позволяют засасывать газовую фазу из воздушной полости в смеситель. На выходе из смесителя газожидкостная смесь диспергируется (измельчается) в результате динамического удара о перфорированный рассекатель (диспергатор). При подаче газа в нижнюю часть корпуса под рассекателем (диспергатором) образуется газовая подушка, струи газа поступают через отверстия рассекателя (диспергатора) и взаимодействуют с газожидкостной смесью.

Существенным недостатком известного технического решения является сложность конструкции устройства, не обеспечивающего возможность использования его для испытаний агрегатов систем смазки авиационных двигателей с использованием масловоздушной смеси.

Известен стенд для испытания систем смазки, содержащий замкнутый рабочий контур, включающий бак, нижний объем которого представляет собой источник масла, источник воздуха и смеситель, сообщенные между собой при помощи трубопроводных магистралей с исполнительными органами («Трение и смазка в машинах и механизмах», 2015 г., №10, стр. 36-37, рис. 2).

В известном техническом решении источник воздуха выполнен в виде компрессора, а смеситель выполнен в виде масляной полости с размещенными в ней форсунками для подачи масла. На вход нагнетающего насоса из нижнего объема бака поступает масло без газовых включений и подается в распылитель, выполненный в виде форсунок, расположенных в масляной полости смесителя. Полость наддувается воздухом через магистраль воздушного контура, выполненного незамкнутым и сообщенного с атмосферой. В подшипниках масло дробится на мелкие капли и, перемешиваясь с поступающим воздухом, образует двухкомпонентную смесь. При этом воздушно-масляная компонента смеси поступает в верхнюю часть масляной полости смесителя и далее в систему суфлирования, а масловоздушная - в нижнюю часть и далее через замкнутый рабочий контур в бак.

Существенным недостатком известного технического решения является неуправляемость процесса распределения компонент смеси по высоте масляной полости смесителя, зависящего от случайных факторов, что затрудняет получение требуемого для испытаний объемного газосодержания смеси.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является стенд для испытаний агрегатов систем смазки (суфлеров), включающий замкнутый рабочий контур, содержащий смеситель, с источниками масла и воздуха, и корпус для размещения испытуемого агрегата, сообщенные между собой при помощи трубопроводной магистрали с исполнительными органами (Трянов А.Е. и др. «Проектирование систем суфлирования масляных полостей авиационных двигателей», изд. СГАУ, Самара, 2006 г., стр. 21-22, рис. 15).

В известном техническом решении воздушный контур выполнен разомкнутым, масло из бака через трубопроводную магистраль замкнутого рабочего контура и воздух от источника давления поступают на двухкомпонентные газожидкостные форсунки смесителя, в котором происходит многократное разбиение компонентов на более мелкие капли как за счет направленного движения струй, так и за счет вихревого движения, и далее в корпус на испытуемый агрегат. После этого масло из корпуса откачивается в бак через магистраль замкнутого рабочего контура, а воздух через разомкнутый воздушный контур выпускается в атмосферу.

Основным недостатком известного технического решения является сложность конструкции стенда из-за необходимости иметь параллельные масляный и воздушный контуры, источник давления воздуха (компрессор или воздушную рампу) с коммуникациями для формирования воздушно-масляной смеси с взвешенными каплями масла в воздухе, смеситель с двухкомпонентными газожидкостными форсунками.

Техническая проблема, решение которой обеспечивается при осуществлении заявляемого изобретения, заключается в упрощении конструкции стенда.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в реализации эффекта воздухововлечения при образовании масловоздушной смеси, в которой пузырьки воздуха взвешены в масле.

Эффект воздухововлечения при образовании масловоздушной смеси заключается в следующем. В замкнутом контуре циркуляции «бак-насос-бак» при возврате рабочей среды в свободный объем бака (в его верхнюю часть с воздухом) за счет действия сил гравитации поток распадается на струи и капли. При их соударении с поверхностью жидкостного объема бака в месте контакта реализуется эффект воздухововлечения. При этом на месте падения образуется вогнутость и в процессе вовлечения воздуха в жидкость преобладает явление защемления воздушных пузырьков между струей (каплей) и стенками вогнутости, а при разрушении стенок вовлечение происходит вследствие образования воздушных полостей и защемления воздуха около каждой отдельной капли падающей жидкости.

Заявленный технический результат достигается за счет того, что в стенде для испытания агрегатов систем смазки на масловоздушной смеси, включающем замкнутый рабочий контур, содержащий смеситель с источниками масла и воздуха, и корпус для размещения испытуемого агрегата, сообщенные между собой при помощи трубопроводной магистрали с исполнительными органами, смеситель выполнен в виде бака, нижний объем которого представляет собой источник масла, а верхний объем - источник воздуха, и плоского перфорированного рассекателя, установленного в баке параллельно поверхности масла, а стенд снабжен дополнительным контуром подготовки масловоздушной смеси, выполненным в виде трубопроводной магистрали, вход которой через соответствующий исполнительный орган сообщен с рабочим контуром на входе в корпус, а выход - с верхним объемом бака.

Указанные существенные признаки обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, так как:

- выполнение смесителя в виде бака, нижний объем которого представляет собой источник масла, а верхний объем - источник воздуха, и плоского перфорированного рассекателя, установленного в баке параллельно поверхности масла, упрощает конструкцию стенда за счет исключения воздушного контура, источника давления и двухкомпонентных газовоздушных форсунок;

- снабжение стенда дополнительным контуром подготовки масловоздушной смеси, выполненным в виде трубопроводной магистрали, вход которой через соответствующий исполнительный орган сообщен с рабочим контуром на входе в камеру, а выход - с верхним объемом бака, обеспечивает получение масловоздушной смеси с использованием простых технических средств.

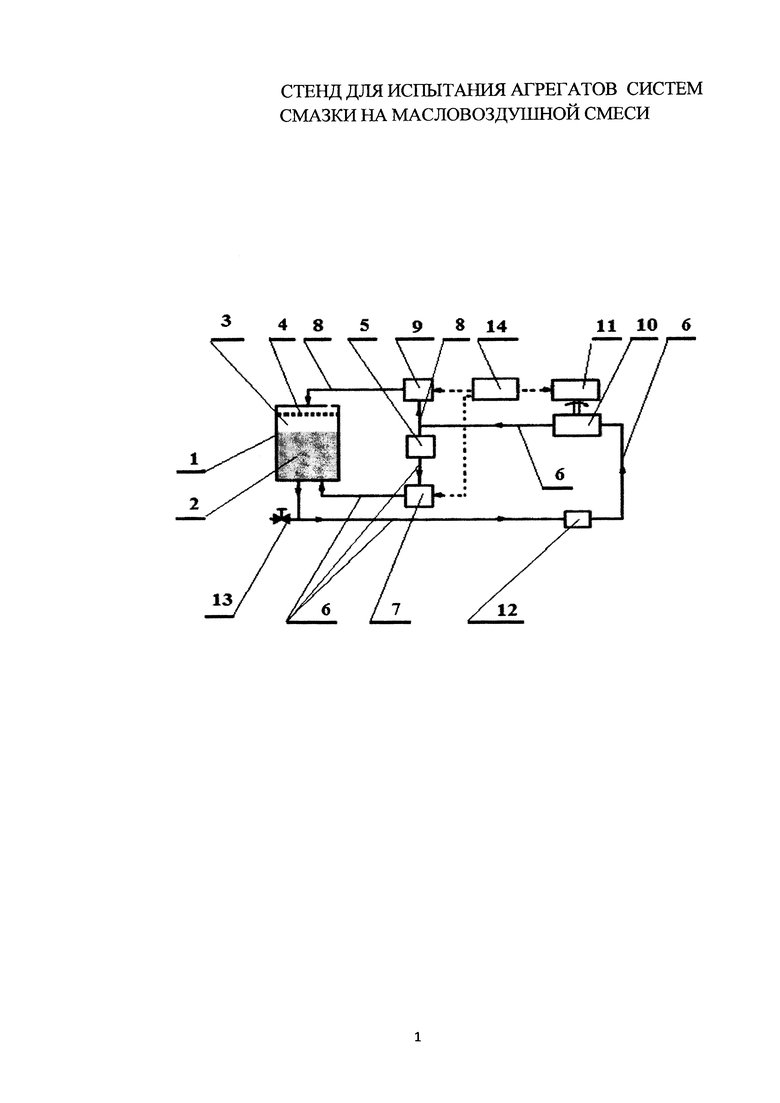

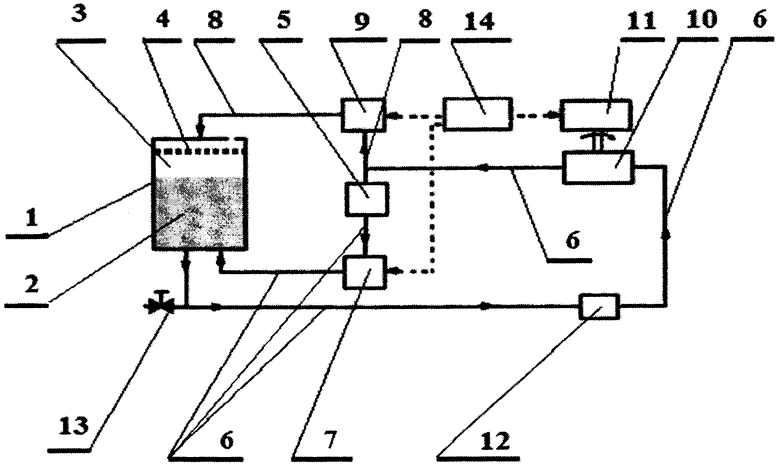

Настоящее изобретение поясняется следующим описанием и чертежом, где изображена схема предлагаемого стенда. На чертеже приняты следующие обозначения:

1 - бак;

2 - объем нижней части бака 1;

3 - объем верхней части бака 1;

4 - перфорированный рассекатель;

5 - корпус для размещения испытуемого агрегата;

6 - участки трубопроводной магистрали замкнутого рабочего контура;

7 - исполнительный орган трубопроводной магистрали рабочего контура;

8 - трубопроводная магистраль дополнительного контура;

9 - исполнительный орган трубопроводной магистрали дополнительного контура;

10 - насос циркуляции;

11 - электропривод насоса;

12 - датчик объемного расхода масла;

13 - входной кран;

14 - контроллер.

Стенд для испытания агрегатов систем смазки на масловоздушной смеси включает замкнутый рабочий контур, содержащий смеситель, выполненный в виде бака 1 с источником масла, представляющим собой объем 2 нижней части бака 1, и источником воздуха, представляющим собой объем 3 верхней части бака 1, и перфорированного рассекателя 4, установленного в объеме 3 верхней части бака 1 параллельно поверхности объема 2 бака 1, и корпус 5 для размещения испытуемого агрегата (на чертеже не показан). Объем 2 нижней части бака 1 и корпус 5 сообщены между собой при помощи участков 6 трубопроводной магистрали с установленным на ней исполнительным органом 7. Стенд снабжен дополнительным контуром подготовки масловоздушной смеси, который выполнен в виде трубопроводной магистрали 8, вход которой через исполнительный орган 9 сообщен с рабочим контуром на входе в корпус 5, а выход - с объемом 3 верхней части бака 1. Поступление масловоздушной смеси к корпусу 5 осуществляется при помощи установленного трубопроводной магистрали рабочего контура насоса 10 циркуляции. Дополнительный контур через трубопроводную магистраль 8 и исполнительный орган 9 обеспечивает поступление смеси из насоса 10 циркуляции в объем 3 верхней части бака 1 и на перфорированный рассекатель 4. При этом образуется контур формирования масловоздушной смеси в объеме 3 верхней части бака 1. Насос 10 циркуляции вращается электроприводом 11, объемный расход в рабочем и дополнительном контурах циркуляции измеряется датчиком 12. Для наполнения маслом объема 2 нижней части бака 1 от внешнего источника (на чертеже не показан) на входе трубопроводной магистрали рабочего контура установлен кран 13. Управление частотой вращения электропривода 11 и состоянием исполнительных органов 7 и 9 осуществляется от контроллера 14. Исполнительные органы 7 и 9 могут быть выполнены в виде электромагнитных клапанов или в виде регулируемых дросселей, имеющих состояние «открыто» и «закрыто». В трубопроводной магистрали 8 дополнительного контура может устанавливаться воздухоотделитель, из которого жидкая фаза поступает в объем 2 нижней части бака 1, а выделившийся воздух - в объем 3 верхней части бака 1 (эти связи на чертеже не показаны).

Стенд для испытания агрегатов систем смазки на масловоздушной смеси работает следующим образом.

Работа стенда происходит в двух режимах прокачки смеси:

режим 1 - формирование в циркуляционном объеме бака масловоздушной смеси с требуемым значением величины объемного газосодержания;

режим 2 - испытание агрегата на полученной масловоздушной смеси.

При открытом кране 13 и закрытых органах 7 и 9 заполняется маслом объем 2 нижней части бака 1 и осуществляется формирование масловоздушной смеси с требуемым значением величины объемного газосодержания (режим 1).

По команде контроллера 14 исполнительный орган 7 рабочего контура находится в положении «закрыто», а исполнительный орган 9 дополнительного контура переводится в положение «открыто». При этом образуется контур циркуляции: «объем 2 нижней части бака 1 - участки 6 трубопроводной магистрали рабочего контура - насос 10 циркуляции - открытый исполнительный орган 7 - трубопроводная магистраль 8 дополнительного контура - объем 3 верхней части бака 1». Контроллером 14 задается требуемая частота вращения электропривода 11, насос 10 выводится на требуемый режим прокачки масла, а расход масла контролируется датчиком 12.

В контуре циркуляции «бак-насос-бак» при возврате масла за счет действия сил гравитации в объеме 3 верхней части бака 1 падающий поток распадается на струи и капли. При их соударении с поверхностью объема 2 нижней части бака 1 на месте падения образуется вогнутость. При этом реализуется процесс вовлечения воздуха в жидкость, причем преобладает явление защемления воздушных пузырьков между струей (каплей) и стенками вогнутости, а при разрушении стенок - вовлечение происходит вследствие образования воздушных полостей и защемления воздуха около каждой отдельной капли падающей жидкости. В результате реализуется эффект воздухововлечения и образуется масловоздушная смесь. Через определенное время смесь поступает из объема 2 нижней части бака 1 на вход насоса 10 циркуляции, который возвращает ее в объем 3 верхней части бака 1, где смесь снова разбивается на струи и дополнительно насыщается воздухом. Таким образом, в качестве смесителя используется бак 1, при этом для работы смесителя не требуется воздух от отдельного источника высокого давления, т.к. его роль выполняет объем 3 верхней части бака 1. В результате реализации эффекта воздухововлечения на поверхности объема 2 нижней части бака 1 образуется масловоздушная смесь. При этом процесс подготовки масловоздушной смеси сопровождается перемещением воздуха из объема 3 верхней части бака 1 в объем 2 нижней части бака 1, постепенно увеличивая его объем. Смесь заполняет объем 2 бака 1, объем участков 6 трубопроводной магистрали рабочего контура и объем трубопроводной магистрали 8 дополнительного контура.

Для обеспечения проведения испытаний с заданным объемным газосодержанием αсм смеси в характерном для систем смазки диапазоне αсм=0.2…0.5 начальный объем V3.н между рассекателем и поверхностью масла в баке 1 определяется из следующего соотношения:

где V2 - объем нижней части бака, заполняемый маслом.

Процесс подготовки смеси циклический, с периодом Δtф.см формирования смеси, зависящим от времени пребывания смеси в объеме 2 нижней части бака 1 и трубопроводных магистралей рабочего и дополнительного контуров, и продолжается до получения в циркуляционном объеме бака 1 смеси с требуемым объемным газосодержанием, причем смесь образуется в виде мелкодисперсной устойчивой масловоздушной эмульсии, без коалесценции пузырьков воздуха из-за действия на них сил поверхностного натяжения на границе раздела сред. Характерными показателями процесса формирования смеси являются:

- коэффициент kвв, воздухововлечения, который определяется экспериментально для конкретной конфигурации бака и показывает количество ΔQвв вовлеченного маслом с объемным расходом Qн в контуре циркуляции воздуха;

- время Δtк.ц пребывания маслогазовой смеси в масляном контуре с объемом Vк.ц. циркуляции.

Количество вовлекаемого воздуха на одном цикле равно произведению коэффициента kвв воздухововлечения на величину объемным расхода Qн прокачанной смеси в контуре циркуляции:

Принимая величину kвв постоянной, за m циклов в масле накопится следующее количество Qвв вовлеченного воздуха:

Величина αсм объемного газосодержания мелкодисперсной маслогазовой смеси равна отношению объемного расхода Qвв вовлеченного воздуха к суммарному объемному расходу Qж воздуха и жидкости, т.е. к величине Qн прокачиваемой смеси:

Соотношение (3) показывает, что при постоянной величине прокачки смеси для получения требуемого значения αсм объемного газосодержания необходимо обеспечить m циклов прокачки. Учитывая, что время Δtк.ц одного цикла прокачки равно отношению величин объема Vк.ц контура циркуляции и объемного расхода Qн прокачанной смеси в контуре циркуляции (временем пребывания струй в объеме 3 верхней части бака 1 можно пренебречь), получим следующее соотношение для определения времени Tф.см формирования смеси с требуемым значением αсм:

Подставляя в соотношение (4) выражение для m из соотношения (3), получим:

Соотношение (5) позволяет определить время формирования масловоздушной смеси с требуемым значением объемного газосодержания. Оно позволяет также выбрать режим работы насоса и величину объема бака для минимизации времени формирования смеси.

Полученную величину времени формирования смеси следует рассматривать как приближенное значение, т.к. величина коэффициента kвв воздухововлечения может изменяться в процессе циклического формирования смеси из-за уменьшения объема жидкой фазы в смеси, свободной от воздушных пузырьков, и других факторов.

Для более точной оценки величины объемного газосодержания полученной масловоздушной смеси целесообразно использовать устройства прямого измерения объемного газосодержания αсм, например ультразвуковые.

Контроль постоянства величины объемного газосодержания может производиться по анализу постоянства давлений в магистрали прокачки смеси - при увеличении объемного газосодержания давление начинает уменьшаться, а при уменьшении объемного газосодержания - увеличиваться.

После получения в объеме 2 нижней части бака 1 требуемого значения объемного газосодержания производится переход на режим проведения испытания агрегата, устанавливаемого в корпусе 4 стенда (режим 2). Для этого по команде контроллера 14 исполнительный орган 7 переводится в положение «открыто», а орган 9 - в положение «закрыто». В результате образуется замкнутый контур циркуляции: «объем 2 нижней части бака 1 - участки 6 трубопроводной магистрали рабочего контура - насос 10 циркуляции - корпус 5 с испытуемым агрегатом - закрытый исполнительный орган 9 - участки 6 трубопроводной магистрали рабочего контура - объем 2 нижней части бака 1». Контроллером 14 задается требуемая частота вращения электропривода 11, и насос 10 циркуляции выводится на заданный режим подачи смеси к испытуемому агрегату. Закрытием или открытием исполнительного органа 9 обеспечивается требуемое давление на выходе агрегата при проведении испытаний.

Для прекращения испытаний отключается электропривод 11 вращения насоса 10.

Таким образом, выполнение смесителя в виде бака, объемы верхней и нижней частей которого представляют собой источники соответственно масла и воздуха с установленным в верхней части бака параллельно его нижней части плоского перфорированного рассекателя, и снабжение стенда дополнительным контуром, сообщенным с рабочим контуром и верхней частью бака, исключает необходимость применения компрессора для подачи воздуха и двухкомпонентных газовоздушных форсунок в смесителе, что позволяет упростить конструкцию стенда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания контрольных элементов, систем непрерывного контроля частиц изнашивания и фильтроэлементов системы смазки газотурбинных двигателей, работающих в масловоздушной смеси и масле | 2021 |

|

RU2783721C1 |

| МАСЛЯНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ГЛАВНОГО РЕДУКТОРА ВЕРТОЛЕТА ПРИ ИСПЫТАНИИ | 2013 |

|

RU2524519C1 |

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2013 |

|

RU2522280C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| Масляная система газотурбинного двигателя | 2021 |

|

RU2779209C1 |

| СПОСОБ ИСПЫТАНИЙ МАСЛОСИСТЕМЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451277C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО И МАССОВОГО ГАЗО/ПАРОСОДЕРЖАНИЯ ДВИЖУЩЕГОСЯ ДВУХФАЗНОГО ПОТОКА В ТРУБОПРОВОДЕ | 2024 |

|

RU2838748C1 |

| ЦЕНТРАЛИЗОВАННАЯ РЕГУЛИРУЕМАЯ ИМПУЛЬСНАЯ СИСТЕМА СМАЗКИ "МАСЛО-ВОЗДУХ" | 2001 |

|

RU2202728C2 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ВЫКРУЖКИ ГРЕБНЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2232096C2 |

Изобретение относится к области испытательной техники, а именно к стендам для испытания агрегатов систем смазки на масловоздушной смеси, и может быть использовано при диспергировании смешиваемых фаз при испытании систем смазки авиационных двигателей. Сущность изобретения состоит в том, что распылитель масла выполнен в виде плоского перфорированного рассекателя, установленного в воздушной полости бака параллельно поверхности масла, а воздушный контур сообщен с масляным контуром и воздушной полостью бака. Технический результат заключается в реализации эффекта воздухововлечения при образовании масловоздушной смеси с равномерным распределением пузырьков газа. 1 ил.

Стенд для испытания агрегатов систем смазки на масловоздушной смеси, включающий замкнутый рабочий контур, содержащий смеситель с источниками масла и воздуха, и корпус для размещения испытуемого агрегата, сообщенные между собой при помощи трубопроводной магистрали с исполнительными органами, отличающийся тем, что смеситель выполнен в виде бака, нижний объем которого представляет собой источник масла, а верхний объем - источник воздуха, и плоского перфорированного рассекателя, установленного в баке параллельно поверхности масла, а стенд снабжен дополнительным контуром подготовки масловоздушной смеси, выполненным в виде трубопроводной магистрали, вход которой через соответствующий исполнительный орган сообщен с рабочим контуром на входе в корпус, а выход - с верхним объемом бака.

| Решетка для водозабора | 1960 |

|

SU135414A1 |

| СПОСОБ ИСПЫТАНИЙ МАСЛОСИСТЕМЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451277C1 |

| Стенд многофункциональный для испытаний агрегатов | 2015 |

|

RU2614940C1 |

| US 20150276554 A1, 01.10.2015 | |||

| US 6260426 B1, 17.07.2001. | |||

Авторы

Даты

2018-05-15—Публикация

2017-05-25—Подача