Изобретение относится к энергетике и может быть использовано на тепловых электростанциях с паровыми турбомашинами большой единичной мощности, имеющими разветвленные маслопроводы систем регулирования, смазки подшипников турбоагрегата и уплотнений вала генератора.

Способ может также быть применен для очистки трубопроводов, используемых для транспортировки различных жидкостей: воды для полива (от ила), сетевой горячей воды (от продуктов коррозии) или нефтепроводов (от так называемой «тяжелой нефти», оседаемой в виде плотного слоя).

Во время эксплуатации турбомашины происходит засорение маслосистем вследствие выпадения в осадок шлама, продуктов коррозии внутренних поверхностей трубопроводов и деталей узлов, частиц трущихся элементов, а также корпусных антикоррозионных покрытий.

Известен способ очистки маслосистемы турбомашины (Recommended Practices the cleanning of Steam turbin Generator Oil Systems, ASME Standard №117, New York, 1968), осуществляемый путем периодической подачи в систему штатными насосами предварительно подогретого до предельно допустимой температуры масла.

Недостатком этого способа является его продолжительное время, т.к. требуется большое число циклов для охлаждения и подогрева масла.

Известен способ очистки маслосистемы (SU 300639, кл. F01D 25/18, 15.12.1974), получивший распространение в СССР под названием гидродинамический. Суть этого способа состоит в прокачке масла по специально организуемым (выделяемым) контурам с повышенной скоростью, достаточной для возникновения развитой турбулентности, необходимой для качественной очистки маслосистемы.

Недостатком этого способа является то, что хорошо очищались лишь короткие напорные маслопроводы малого диаметра от напорного коллектора к подшипникам. Качественной очистки всего напорного коллектора и тем более сливного, незаполняемого коллектора обеспечить не удалось.

Известен способ очистки маслосистемы турбомашины (SU 1010302, кл. F01D 25/18, 07.04.1983), осуществляемый подачей в нее предварительно подогретого до предельно допустимой температуры масла, в котором с целью интенсификации процесса очистки и улучшения ее качества по достижении температурой трубопроводов температуры масла удаляют масло из маслопроводов и производят подачу в сливной коллектор химически инертного по отношению к металлу и маслу охладителя (например, сжиженного азота), а после охлаждения трубопроводов маслосистемы до температуры, допустимой по условиям эксплуатации, подают снова подогретое масло, и чередуют эти операции до полной очистки маслосистемы.

Этот способ позволяет ускорить отслоение загрязнений от внутренней поверхности сливного коллектора, не обеспечивая их эффективного выноса в маслобак. Недостатком этого способа является также длительное время очистки.

Известен способ очистки маслосистемы турбомашины (SU 1656180, F01D 25/08, 15.06.1991), по которому маслосистему тщательно герметизируют, уплотняют все разъемы, масло в маслобаке обескислороживают, например, путем продувки масла инертным газом (азотом) через барботер, после чего масло нагревают до температуры 120-130°С и прокачивают через маслосистему, а после его прокачки с максимальным расходом весь обьем масла охлаждают и опять прокачивают по маслосистеме.

Недостатками способа являются наличие несвойственных эксплуатационному персоналу технологических операций, сложность работ по герметизации системы и по охлаждению всего объема масла непосредственно в маслобаке, отсутствие сочетаний термошокового и гидроимпульсного воздействия, что снижает эффективность очистки.

Наиболее близким к данному техническому решению является способ очистки маслосистемы турбомашины (SU 1652629, F01D 25/18, 30.05.1991) путем поочередной импульсной прокачки предварительно подогретого до предельно допустимой температуры масла и вдувания в него мелкодисперсного газа (воздуха). Способ очистки маслосистемы турбомашины осуществляется устройством, содержащим маслобак, пусковой насос, напорный и сливной трубопроводы, промывочный инжектор, подсоединенный нагнетательным соплом к напорному трубопроводу, а также источник сжатого воздуха, воздух от которого подается в инжектор через золотник. Золотник выполнен вращающимся и жестко скреплен с пульсатором давления. Последний установлен во всасывающем патрубке инжектора и выполнен в виде поворотной заслонки.

В камере смешения инжектора образуется масловоздушная смесь, которая в режиме пульсирующего течения ударно воздействует на частицы загрязнений и отрывает их от внутренних поверхностей маслопроводов.

Недостатком способа является то, что давления воздуха от штатной компрессорной установки, который подается в горловину инжектора в виде активной среды, явно недостаточно для создания масловоздушного потока с повышенным напором и скоростью, необходимой для возбуждения режима развитой турбулентности.

Кроме того, при подаче воздуха в горловину (зону пониженного давления) порциями, приобретающими в узком месте (горловине) форму пробок или застрявших «снарядов», происходит общее снижение скорости потока. Эффективной очистки стенок трубопроводов при этом не происходит. Такое течение потока приводит к гидроударам и сопровождается механической тряской трубопроводов, что и способствует очистке. Однако это может привести как к разуплотнениям в местах сварки и фланцевых соединений, так и к повреждениям в местах корпусных соединений. Более того, не отмываются по-прежнему (как и по гидродинамическому способу промывки) сливные маслопроводы, при этом в сливном коллекторе загрязнения могут «складироваться», что чрезвычайно опасно. В случае возникновения вибрации на турбоагрегате автоматически происходит вибрация маслопроводов, накопившиеся загрязнения могут быть вынесены к подшипникам и привести к аварии. Последнее подтверждается имевшими место случаями.

Технический результат, на достижение которого направлено изобретение, заключается в повышении эффективности термогидроимпульсного воздействия на загрязнения и их выноса из трубопроводов при условии минимизации затрат без появления каких-либо побочных негативных явлений, как то: разуплотнение гидравлической системы из-за гидроударов и механической вибрации трубопроводов.

Указанный технический результат достигается тем, что в способе очистки маслосистемы турбомашины путем поочередной импульсной прокачки предварительно подогретого до предельно допустимой температуры масла и вдувания в него мелкодисперсного газа (воздуха), в предварительно опорожненные от масла трубопроводы, имеющие температуру не выше температуры окружающего воздуха, резко подают поток горячего масла, причем поток этот для увеличения термошокового эффекта в пристенной зоне через плоское суживающееся сопло направляют по касательной к внутренней образующей поверхности цилиндрического корпуса промывочного инжектора-улитки, совпадающей с внутренней поверхностью промываемого трубопровода, благодаря чему образуют торнадообразный масловоздушный вихрь, дополнительно воздействующий центробежной силой на слой прилипших к поверхности отложений, а осевой вектор подачи сжатого воздуха через кольцевой конфузор обеспечивает результирующий (суммарный) вектор направления движения вращающегося вихря с возросшей кинетической энергией по спирали, движущейся внутри промываемого маслопровода по внутренней его поверхности.

Указанный технический результат достигается также тем, что сжатый воздух из бака-аккумулятора вдувают через кольцевой рассекатель-конфузор, обеспечивающий направление в пристенную зону по кольцу с возросшей кинетической энергией, а давление изменяют импульсно клапаном-заслонкой, обеспечивающей в масловоздушном вращающемся потоке процесс воздушной кавитации.

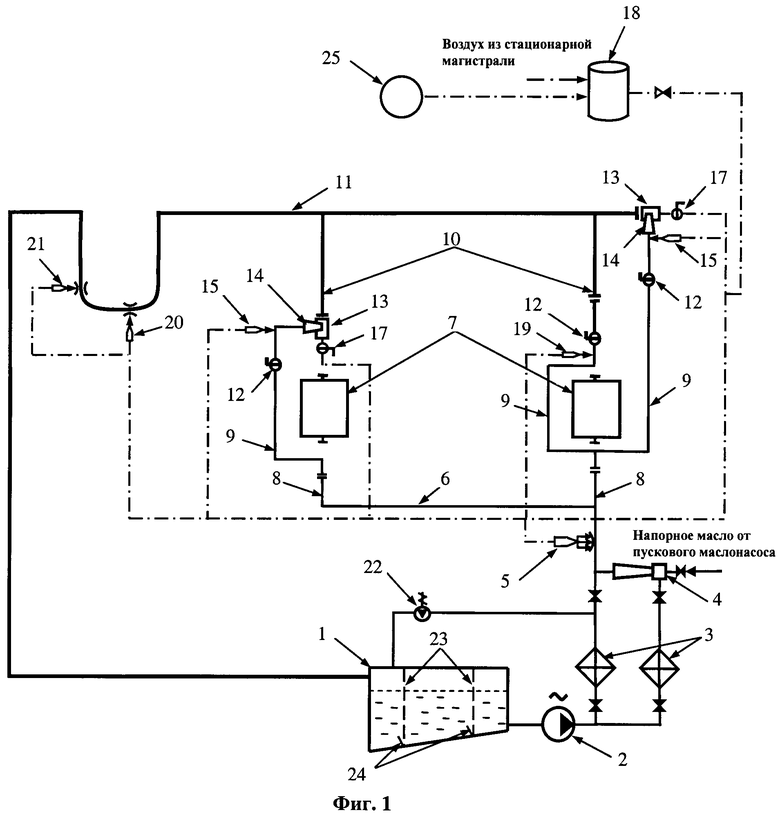

На фиг.1 представлена структурная схема маслосистемы для реализации способа очистки.

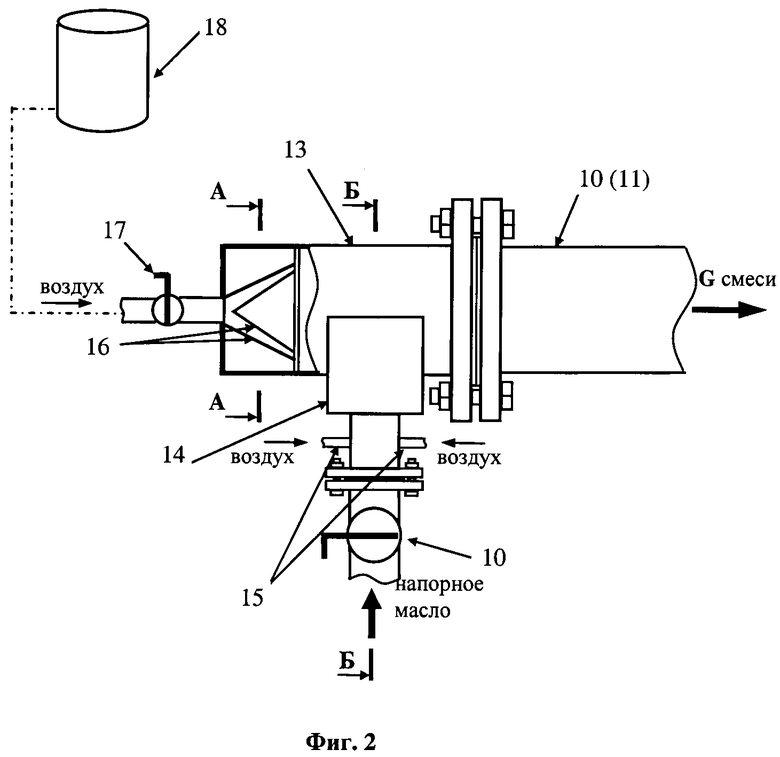

На фиг.2 приведен общий вид конструкции инжектора-улитки.

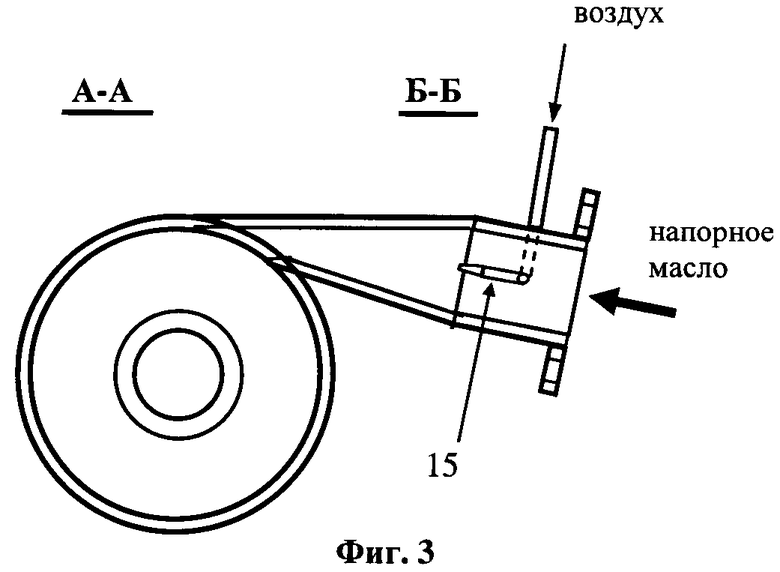

На фиг.3 приведены разрезы А-А и Б-Б инжектора-улитки.

Способ для очистки маслосистемы турбоагрегата содержит маслобак 1, к которому подключен насос 2, подающий масло к теплообменникам 3 по отдельным линиям. На одной из этих линий после теплообменника может быть установлен промывочный инжектор 4 обычной конструкции в виде струйного насоса. В общей напорной линии установлен эмульгатор 5, насыщающий масло воздухом и создающий газожидкостный поток мелкодисперсной структуры. Напорный коллектор масла 6 расположен вдоль подшипников 7 турбоагрегата. От напорного коллектора масло напорными участками 8 по перемычкам 9 помимо подшипников подается в сливные маслопроводы 10, а из них в сливной коллектор 11. На перемычках установлены быстродействующие заслонки (БДЗ) 12. Во время работы турбоагрегата отработавшее масло в подшипниках сливается в картеры подшипников и далее из них в сливной коллектор.

В торце сливного коллектора 11 и на сливных маслопроводах большого диаметра 10 установлены инжекторы-улитки 13. Патрубок ввода масла 14 в инжектор-улитку подсоединен тангенциально и выполнен в виде суживающего плоского сопла, в его боковые части введены сопла 15 вдувания воздуха.

В торцевой части инжектора-улитки установлен кольцевой рассекатель-конфузор 16, обеспечивающий ускорение продольного воздушного импульса масло-воздушного вихря с целью проталкивания и придания последнему спиралеподобного движения внутри промываемого трубопровода, а пульсатор давления 17 установлен между емкостью сжатого воздуха 18 и рассекателем-конфузором на входе в последний и выполнен в виде быстродействующего клапана-заслонки.

Сжатый воздух подается также через дополнительные эмульгаторы 19 в перемычки 9, установленные в непосредственной близости к БДЗ или сразу после нее, в горизонтальный участок петли гидрозатвора 20 (эмульгатор-барбатер) и в вертикальный участок петли гидрозатвора 21 (эмульгатор-эрлифт). На линии рециркуляции масла посредством слива его в маслобак установлен маслосбросной клапан 22. В масляном баке 1 расположены штатные рамные фильтры 23, в нижней части которых установлены (закреплены) дополнительные грязесборные карманы 24.

Сжатый воздух в аккумулятор 18 подается либо непосредственно от штатной компрессорной, либо, при необходимости его большего охлаждения, через кондиционер или пароэжекторную установку (ПЭУ) 25, предназначенные для охлаждения атмосферного воздуха, подаваемого в производственные помещения станции.

Способ очистки маслосистемы осуществляется следующим образом.

Механические частицы, долгое время пролежавшие неподвижными, могут оказаться прилипшими к металлу настолько, что для их отрыва (сдвига) потребуются значительные усилия.

Поэтому для увеличения эффективности очистки используют эффект «теплового удара», реализуемый за счет разности температур масла (нагретого до предельно допустимой температуры) и металла труб, которые будучи опорожненными охлаждают, при необходимости, холодным воздухом, подаваемым через штатный кондиционер или пароэжекторную установку (ПЭУ) 25. Разность температур должна быть не менее 50°С. Суть эффекта состоит в использовании разности коэффициентов температурного расширения грязевых отложений, сосредоточенных на внутренней поверхности преимущественно в нижней части трубопровода, и металла трубопровода по всему внутреннему периметру. Благодаря кольцевому подводу тепла ко всей поверхности трубопровода и большей теплопроводности его металла он расширяется быстрее загрязнений, вследствие чего последние отслаиваются от металла, а затем уносятся общим потоком масла.

Для осуществления способа очистки масло предварительно прокачивают по контуру маслобак 1, насос 2, один из теплообменников при закрытой задвижке подачи масла в напорный коллектор, далее по линии сброса масла через маслосбросной клапан 23 при полностью ослабленной (снятой) пружине или вынутым из корпуса золотнике. При этом в теплообменники 3 подается теплоноситель (горячая сетевая вода или вода от пиковой котельной). В результате прокачки масла по указанному контуру масло нагревают до предельно допустимой температуры. Затем линию рециркуляции перекрывают фиксацией маслосбросного клапана 23 в закрытом положении, а подогретое масло подают насосом 2 в напорный коллектор 6 или с использованием инжектора 4, либо непосредственно через эмульгатор 5. Далее по напорным участкам 8, через перемычки 9 с быстродействующими заслонками (БДЗ) 12 масло поступает в сливные маслопроводы 10, а из них в сливной коллектор 11.

Эмульгатор 5 служит для создания газожидкостного потока мелкодисперсной структуры. Он представляет собой вставленный в основной маслопровод пучок трубок небольшого диаметра, каждая из которых на входе соединена с коллектором сжатого воздуха, а с противоположной стороны заканчивается соплом Лаваля. Сопла равномерно расположены по сечению трубопровода и их направление совпадает с направлением потока масла. Помимо эмульгатора 5 в схеме промывки могут использоваться дополнительные эмульгаторы 19, выполненные в виде сопел для ввода сжатого воздуха в масло, прокачиваемого по перемычкам, эмульгатор такой же конструкции 20, установленный в нижней горизонтальной части гидрозатвора (эмульгатор-барбатер), а также 21 - на вертикальном участке гидрозатвора (эмульгатор-эрлифт).

Инжекторы-улитки 13 установлены на сливных маслопроводах 10 и в торце сливного коллектора 11. Горячее масло поступает в корпус инжектора-улитки посредством патрубка 14, представляющего собой плоское суживающее сопло, в боковые части которого вмонтированы сопла 15 для вдувания сжатого воздуха. Это позволяет образовать вращающийся масло-воздушный вихревой поток мелкодисперсной структуры с обеспечением в сливных маслопроводах и в сливном коллекторе возникновения масштабно-вихревой турбулентности и максимально использовать кинетическую энергию газожидкостного потока для возбуждения воздушно- кавитационных процессов, способствующих отрыву тяжелых и прилипших фракций загрязнений от стенок трубопровода. «Улитки» создают кольцевое вращение газожидкостного потока, направляя основную часть его энергии в пристенный слой трубопровода. За счет увеличенного градиента скорости в пограничном слое загрязнения испытывают значительно большие динамические нагрузки (а следовательно, и воздействия отрывных усилий).

Эффективное проталкивание таких вращающихся торнадообразных вихрей производят кольцевой рассекатель-конфузор 16, обеспечивающий усиление продольного воздушного импульса, и быстродействующая заслонка 17, установленная между емкостью сжатого воздуха 18 и рассекателем-конфузором, срабатывающая в режиме быстродействующего клапана, с интервалом срабатывания, определяемым падением давления в емкости сжатого воздуха 18.

Сжатый воздух, подаваемый через дополнительные эмульгаторы 19 в перемычки, а далее в сливные маслопроводы, и 20 в горизонтальный участок петли гидрозатвора, а также в вертикальный участок петли гидрозатвора через эрлифт 21, позволяет создавать воздушную кавитацию на местных участках системы, тем самым способствуя выносу загрязнений из них.

Продолжительность промывки определяют по засорению рамных фильтров 23, дополненных сеткой с более мелкой ячейкой, и количеству загрязнений в карманах 24. Рамные фильтры дополняют сетками, например, из полиамидной ткани с более мелкой ячейкой по мере увеличения интервалов между чистками (продувками). При технологических перерывах подачи масла в маслосистему маслопроводы вентилируют продувкой воздухом, при необходимости, холодным.

Таким образом, промывка маслосистем со сложной разветвленной системой трубопроводов различного диаметра, включая сливные патрубки и коллекторы большой длины и большого диаметра, обеспечивается новым эффективным турботермопневмогидроимпульсным способом.

Способ очистки маслосистемы турбомашины был успешно применен для промывки маслосистем турбин Т-250/300-240 ТМЗ и турбин ПТ-80/100-130/13 ЛМЗ на ТЭЦ-26 Мосэнерго, что позволило практически полностью удалить из всех маслопроводов, включая сливные, не только шлам, состоящий из продуктов старения масла, но и твердые тяжелые частицы, представляющие особую опасность для подшипников и всего водопровода в случае их выноса, например, при возникновении вибрации во время работы турбоагрегата, а равно и в период подконтрольной эксплуатации после капитального ремонта, если сливной коллектор не был качественно очищен.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКОВ ТУРБОМАШИНЫ | 2010 |

|

RU2436968C2 |

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| Устройство для очистки маслосистемы турбомашины | 1980 |

|

SU937736A1 |

| Способ очистки маслосистемы турбомашины | 1981 |

|

SU1010302A1 |

| Способ термошоковой промывки маслосистемы турбомашины | 1990 |

|

SU1731966A1 |

| Термогидродинамический способ очистки внутренних полостей маслосистемы | 1989 |

|

SU1656180A1 |

| Устройство для очистки маслосистемы турбомашины | 1989 |

|

SU1717850A1 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ТУРБОМАШИНЫ | 2016 |

|

RU2614470C1 |

Изобретение относится к энергетике и может быть использовано на тепловых электростанциях с турбомашинами большой единичной мощности, имеющими разветвленные маслосистемы регулирования, смазки подшипников турбоагрегата и уплотнений вала генератора с большим диаметром сливных коллекторов. Способ может быть также применен для очистки любых трубопроводных систем, используемых для транспортировки: поливной воды - для очистки их от ила, горячей сетевой воды - для удаления продуктов коррозии, а также нефтепроводов - для удаления осадка «тяжелой» нефти. В способе очистки маслосистемы турбомашины путем поочередной импульсной прокачки предварительно подогретого до предельно допустимой температуры масла и вдувания в него мелкодисперсного газа (воздуха) в предварительно опорожненные от масла трубопроводы, имеющие температуру не выше температуры окружающего воздуха, резко подают поток горячего масла, причем поток этот для увеличения термошокового эффекта в пристенной зоне через плоское суживающееся сопло направляют по касательной к внутренней образующей поверхности цилиндрического корпуса промывочного инжектора-улитки, совпадающей с внутренней поверхностью промываемого трубопровода, благодаря чему образуют торнадообразный масловоздушный вихрь, дополнительно воздействовующий центробежной силой на слой прилипших к поверхности отложений, а осевой вектор подачи сжатого воздуха через кольцевой рассекатель-конфузор обеспечивает результирующий (суммарный) вектор направления движения вращающегося вихря с возросшей кинетической энергией по спирали, движущейся внутри промываемого маслопровода по внутренней его поверхности. Изобретение позволяет удалять из маслопроводов, включая сливные, не только шлам, состоящий из продуктов старения масла, но и твердые тяжелые частицы загрязнений. 1 з.п. ф-лы, 3 ил.

1. Способ очистки маслосистемы турбомашины путем поочередной импульсной прокачки предварительно подогретого до предельно допустимой температуры масла и вдувания в него мелкодисперсного газа (воздуха), отличающийся тем, что в предварительно опорожненные от масла трубопроводы, имеющие температуру не выше температуры окружающего воздуха, резко подают поток горячего масла, причем поток этот для увеличения термошокового эффекта в пристенной зоне, через плоское суживающееся сопло направляют по касательной к внутренней образующей поверхности цилиндрического корпуса промывочного инжектора-улитки, совпадающей с внутренней поверхностью промываемого трубопровода, благодаря чему образуют торнадообразный масловоздушный вихрь, дополнительно воздействующий центробежной силой на слой прилипших к поверхности отложений, а осевой вектор подачи сжатого воздуха через кольцевой рассекатель-конфузор обеспечивает результирующий (суммарный) вектор направления движения вращающегося вихря с возросшей кинетической энергией по спирали, движущейся внутри промываемого маслопровода по внутренней его поверхности.

2. Способ по п.1, отличающийся тем, что сжатый воздух из бака-аккумулятора вдувают через кольцевой рассекатель-конфузор, обеспечивающий направление в пристенную зону по кольцу с возросшей кинетической энергией, а давление изменяют импульсно клапаном-заслонкой, обеспечивающей в масловоздушном вращающемся потоке процесс воздушной кавитации.

| Устройство для очистки маслосистемы турбомашины | 1989 |

|

SU1652629A1 |

| Термогидродинамический способ очистки внутренних полостей маслосистемы | 1989 |

|

SU1656180A1 |

| 0 |

|

SU300639A1 | |

| Способ очистки маслосистемы турбомашины | 1981 |

|

SU1010302A1 |

| DE 3605619 A1, 27.08.1987 | |||

| Клещевой захват-кантователь для штучных грузов | 1985 |

|

SU1299938A2 |

Авторы

Даты

2009-10-10—Публикация

2008-04-17—Подача