Область техники, к которой относится изобретение

Настоящее изобретение относится к сенсибилизированному красителем солнечному элементу, включающему пористую изоляционную подложку, изготовленную из микроволокон, имеющую первый электропроводный слой, сформированный на одной стороне пористой изоляционной подложки, и второй электропроводный слой, расположенный на противоположной стороне пористой подложки. Настоящее изобретение также относится к пористой изоляционной подложке для сенсибилизированного красителем солнечного элемента. Кроме того, настоящее изобретение относится к способу изготовления пористой изоляционной подложки и электропроводных слоев.

Уровень техники

Сенсибилизированные красителем солнечные элементы (DSC) разрабатываются в течение последних 20 лет и функционируют на принципах, аналогичных фотосинтезу. В отличие от кремневых солнечных элементов, эти элементы получают энергию от солнечного света с использованием красителей, которые имеются в огромных количествах, а также являются дешевыми и безопасными для окружающей среды.

Традиционный сенсибилизированный красителем солнечный элемент многослойного типа содержит слой пористого электрода из TiO2 толщиной в несколько микрометров, нанесенный на прозрачную электропроводную подложку. Электрод из TiO2 содержит соединенные друг с другом частицы оксида металла (TiO2), окрашенные путем адсорбции молекул красителя на поверхности частиц TiO2, и представляет собой рабочий электрод. Прозрачная электропроводная подложка, как правило, представляет собой прозрачный электропроводный оксид, нанесенный на стеклянную подложку. Прозрачный электропроводный оксидный слой выполняет функцию тыльного контакта, выводя произведенные фотоэлектроны из рабочего электрода. Электрод из TiO2 находится в контакте с электролитом и другой прозрачной электропроводной подложкой, т.е. противоэлектродом.

Солнечный свет поглощается красителем, который при возбуждении производит фотоэлектроны, переходящие в зону проводимости частиц TiO2 и далее принимаемые электропроводной подложкой. При этом ионы I- в окислительно-восстановительном электролите восстанавливают окисленный краситель, и образующиеся электроноакцепторные частицы переносятся к противоэлектроду. Две электропроводные подложки герметизированы по краям для защиты модуля DSC от окружающей атмосферы и предотвращения испарения или протекания компонентов DSC внутри элементов.

Международная патентная заявка WO2011/096154 описывает модуль DSC многослойного типа, включающий пористую изоляционную подложку, рабочий электрод, включающий пористый электропроводный металлический слой, сформированный на поверхности пористой изоляционной подложки и образующий тыльный контакт, и пористый полупроводниковый слой, содержащий адсорбированный краситель, расположенный на поверхности пористого электропроводного металлического слоя, прозрачную подложку, обращенную к пористому полупроводниковому слою и предназначенную для обращения к солнцу и передаче солнечного света в пористый полупроводниковый слой. Модуль DSC дополнительно включает противоэлектрод, имеющий электропроводную подложку, расположенную на стороне, противоположной пористому полупроводниковому слою пористой изоляционной подложки и на расстоянии от пористой изоляционной подложки, в результате чего образуется пространство между пористой изоляционной подложкой и электропроводной подложкой. Электролит заполняет пространство между рабочим электродом и противоэлектродом. Пористый электропроводный металлический слой можно изготавливать с использованием пасты, в которой содержатся состоящие из металла или имеющие металлическую основу частицы и которую наносят на поверхность пористой изоляционной подложки посредством печати, после которой осуществляют нагревание, высушивание и спекание. Преимущество модуля DSC данного типа заключается в том, что электропроводный слой рабочего электрода расположен между пористой изоляционной подложкой и пористым полупроводниковым слоем. Таким образом, электропроводный слой рабочего электрода не должен быть прозрачным, и он может быть изготовлен из материала, имеющего высокую электропроводность, что увеличивает допустимую нагрузку по току модуля DSC и обеспечивает высокую эффективность модуля DSC.

Существуют высокие требования к пористой изоляционной подложке. Идеальная пористая изоляционная подложка должна удовлетворять следующим требованиям.

Подложка должна обладать достаточной механической прочностью, чтобы выдерживать механические операции и обработку. В течение обработки DSC подложка подвергается механическим операциям, таким как процессы резания, процессы укладки и раскладки, процессы печати, процессы высушивания, процессы спекания на воздухе и в вакууме, процессы герметизации и т.д. Подложки, имеющие неудовлетворительную механическую прочность, могут подвергаться повреждению в течение этих операций и процессов и в результате этого получаются дефектные солнечные элементы, что снижает производительность.

Подложка должна обладать достаточно высокой термостойкостью и проявлять низкую механическую деформацию и/или малую потерю механической устойчивости после высокотемпературной обработки. В течение обработки на подложку воздействуют температуры, составляющие 500°C на воздухе и от 580 до 650°C в вакууме или инертной атмосфере. Подложка должна выдерживать температуры, составляющие вплоть до 500°C на воздухе, не проявляя значительной механической деформации или потери механической устойчивости. Подложка должна выдерживать температуры, составляющие в вакууме или в инертной атмосфере, по меньшей мере, вплоть до 580°C или более, не проявляя значительной механической деформации или потери механической устойчивости.

Подложка должна быть химически инертной в процессе высокотемпературной обработки. В процессе разнообразных высокотемпературных операций на подложку воздействуют, например, горячий воздух, горячий воздух, содержащий органические растворители, горячий воздух, содержащий органические продукты сгорания, и газообразный водород. Подложка должна сохранять химическую инертность в процессе всех этих высокотемпературных операций и не вступать в химические реакции с образованием соединений, которые могли бы наносить вред DSC.

Подложка должна выдерживать воздействие химических веществ, используемых в DSC. В DSC содержатся активные вещества, такие как, например, органические растворители, органические красители, и ионы, такие как I- и I3-, и т. д. Чтобы иметь хорошую устойчивость эксплуатационных характеристик и продолжительный срок службы DSC, подложка не должна вступать в реакции с активными веществами DSC, которые могут изменять химический состав DSC или производить соединения, которые могут наносить вред DSC.

Подложка должна обеспечивать быстрый перенос ионов между электродами. Чтобы обеспечивать быстрый перенос ионов между электродами, подложка должна иметь достаточно высокую пористость (объемную долю пор) и низкую извилистость поровых каналов.

Подложка должна представлять собой электрический изолятор. Это необходимо, чтобы предотвращать электрическое короткое замыкание между противоэлектродом и токосъемником.

На расстояние между противоэлектродом и рабочим электродом влияет толщина подложки. Расстояние между противоэлектродом и рабочим электродом должно быть минимальным, насколько это возможно, таким образом, чтобы перенос ионов между противоэлектродом и рабочим электродом был максимально быстрым, насколько это возможно. Таким образом, толщина подложки должна быть минимально возможной.

Подложка должна иметь достаточную способность блокирования электропроводных частиц в печатной краске, чтобы они не просачивались сквозь подложку. Чтобы предотвратить электрическое короткое замыкание между электропроводными слоями, напечатанными на обеих сторонах подложки, эта подложка должна иметь способность блокирования электропроводных частиц в печатной краске на одной стороне подложки, чтобы они не просачивались насквозь к другой стороне подложки.

Таким образом, пористая изоляционная подложка должна обеспечивать перенос ионов через подложку и предотвращать перенос частиц через подложку, а также она должна иметь достаточные механические свойства.

В международной патентной заявке WO2011/096154 предлагается использовать формованный стекловолоконный компактный материал в качестве пористой изоляционной подложки. Этот формованный стекловолоконный компактный материал может представлять собой стеклотканевое полотно, содержащее стеклянные волокна, или нетканое стекловолоконное полотно в форме листа, содержащего стеклянные волокна, которые соединяются подходящими средствами.

Посредством использования стеклянных подложек, которые выдерживают высокие температуры, оказывается возможным выполнение большинства из приведенных выше требований. Однако, если подложка изготовлена из нетканых стеклянных микроволокон, то эта подложка должна иметь очень большую толщину, чтобы выдерживать механические операции и обработку в процессе изготовления солнечного элемента. Это обусловлено тем, что нетканые стеклянные микроволокна имеют весьма неудовлетворительные механические свойства, и, соответственно, подложки, изготавливаемые на основе нетканых стеклянных микроволокон, должны иметь очень большую толщину, чтобы увеличивалась их механическая устойчивость. Если подложка имеет большую толщину, увеличивается расстояние между противоэлектродом и рабочим электродом и, соответственно, становится очень медленным перенос ионов между противоэлектродом и рабочим электродом.

Тканые стеклянные волокна, т.е. стеклоткань, содержат тканые нити из стеклянных микроволокон, причем каждая стекловолоконная нить состоит из множества стеклянных микроволокон. Тканые стеклянные волокна по своей природе обладают значительно большей механической прочностью по сравнению с неткаными стеклянными волокнами. Кроме того, толщина тканых волокон может быть очень малой при сохранении механической прочности. Однако тканые волокна часто имеют между ткаными нитями большие отверстия, которые позволяют большому количеству частиц, содержащихся в печатных красках, проходить сквозь подложку нерегулируемым образом на всей площади тканых волокон, что вызывает электрическое короткое замыкание между противоэлектродом и токосъемником. Таким образом, отверстия в полотне делают затруднительным нанесение краски, содержащей металлические частицы или частицы на металлической основе, на обе стороны пористой изоляционной подложки без создания угрозы электрического короткого замыкания, если размеры этих частиц не превышают в значительной степени размеры отверстий. Однако при наличии таких больших частиц в краске электропроводные металлические слои приобретают чрезмерную толщину. Толстые электропроводные металлические слои увеличивают расстояние между противоэлектродом и рабочим электродом, и в результате этого замедляется перенос ионов между противоэлектродом и рабочим электродом.

Задача и сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить сенсибилизированный красителем солнечный элемент, имеющий пористую изоляционную подложку, которая удовлетворяет вышеупомянутым требованиям.

Эту задачу решает сенсибилизированный красителем солнечный элемент, который определен в п.1 формулы настоящего изобретения.

Сенсибилизированный красителем солнечный элемент включает рабочий электрод, первый электропроводный слой для вывода произведенных фотоэлектронов из рабочего электрода, пористую изоляционную подложку, изготовленную из микроволокон, при этом первый электропроводный слой представляет собой пористый электропроводный слой, изготовленный на одной стороне пористой изоляционной подложки, противоэлектрод, включающий второй электропроводный слой, расположенный на противоположной стороне пористой подложки, и электролит для переноса электронов из противоэлектрода в рабочий электрод. Данный солнечный элемент отличается тем, что пористая изоляционная подложка включает слой тканых микроволокон и слой нетканых микроволокон, нанесенный на слой тканых микроволокон на первой стороне подложки.

Микроволокно представляет собой волокно, имеющее диаметр, составляющий менее чем 10 мкм и более чем 1 нм.

Авторы настоящего изобретения обнаружили, что посредством сочетания свойств тканых и нетканых микроволокон оказывается возможным выполнение всех вышеупомянутых требований к идеальной пористой изоляционной подложке. Тканое полотно можно сделать очень тонким и механически прочным, но оно содержит большие отверстия между ткаными нитями. С другой стороны, нетканое микроволокно не отличается механической прочностью, но имеет превосходные фильтрующие свойства, которые препятствуют просачиванию электропроводных частиц в печатной краске сквозь пористую изоляционную подложку. Посредством нанесения тонкого слоя нетканых микроволокон на поверхность слоя тканых микроволокон оказывается возможным предотвращение непосредственного прохождения частиц в красках сквозь тканое волокно, а также оказывается возможным выполнение всех вышеупомянутых требований. Тонкий хрупкий слой нетканых микроволокон механически стабилизируется за счет несущего слоя тканых микроволокон.

Согласно варианту осуществления настоящего изобретения, первый электропроводный слой нанесен на слой нетканых микроволокон. Нетканый слой образует гладкую поверхность на подложке, которая является подходящей для нанесения гладкого электропроводного слоя на подложку посредством печати.

Согласно варианту осуществления настоящего изобретения, слой тканых микроволокон включает нити с отверстиями, образованными между отдельными ткаными нитями, и, по меньшей мере, некоторые нетканые микроволокона накапливаются в отверстиях между нитями. Таким образом, толщина слоя нетканых микроволокон изменяется в зависимости от расположения отверстий в тканом слое микроволокон, и в результате этого слой нетканых микроволокон является толще в отверстиях в слое тканых микроволокон и тоньше на поверхности нитей слоя тканых микроволокон. Слой нетканых микроволокон проникает в отверстия между нитями. Согласно данному варианту осуществления, уменьшается толщина слоя нетканых микроволокон, и становится возможным изготовление тонкой подложки. В результате этого расстояние между противоэлектродом и рабочим электродом уменьшается, и ускоряется перенос ионов между противоэлектродом и рабочим электродом. Толщина подложки в значительной степени уменьшается по сравнению с обеспечением равномерной толщины слоя нетканых микроволокон на поверхности листа из тканых волокон, такой как уложенный лист из нетканых волокон на поверхность листа из тканых волокон.

Согласно варианту осуществления настоящего изобретения, пористая изоляционная подложка включает второй слой нетканых микроволокон, расположенный на слое тканых микроволокон на второй стороне подложки. Посредством изготовления второго слоя нетканых микроволокон на другой стороне слоя тканых микроволокон создается симметричная и обладающая большей механической устойчивостью подложка, и эта подложка защищена от сворачивания под действием термической обработки в процессе изготовления солнечного элемента. Кроме того, второй слой нетканых микроволокон дополнительно способствует блокированию электропроводных частиц в красках, которые не могут проходить непосредственно через тканые волокна. Согласно данному варианту осуществления, создается гладкая поверхность на обеих сторонах подложки, и, таким образом, становится возможным нанесение гладких электропроводных слоев на обе стороны подложки посредством печати.

Предпочтительно второй электропроводный слой нанесен на вторую сторону подложки на второй слой нетканых микроволокон.

Согласно варианту осуществления настоящего изобретения, тканые микроволокна изготовлены из тканых нитей, включающих множество микроволокон, которые далее называются волокнами, и диаметр микроволокон в слое нетканых микроволокон меньше, чем диаметр волокон в слое тканых микроволокон. Данный вариант осуществления обеспечивает накопление волокон в отверстиях между нитями и, таким образом, блокирование отверстий.

Согласно варианту осуществления настоящего изобретения, слой тканых микроволокон изготовлен из керамических микроволокон, образующих, например, стеклоткань. Керамические микроволокна обладают очень высокой механической прочностью и могут быть сделаны очень тонкими при одновременном сохранении достаточной прочности. Керамические микроволокна могут также выдерживать высокие температуры, используемые для термической обработки солнечного элемента в течение процедуры его изготовления. Керамические микроволокна представляют собой волокна, изготовленные из термостойкого и инертного материала, такого как стекло, диоксид кремния (SiO2), оксид алюминия (Al2O3), алюмосиликат и кварц.

Согласно варианту осуществления настоящего изобретения, слой нетканых микроволокон изготовлен из керамических микроволокон, таких как нетканые стеклянные микроволокна. Керамические микроволокна могут выдерживать высокие температуры, используемые для термической обработки солнечного элемента в течение процедуры его изготовления.

Согласно варианту осуществления настоящего изобретения, толщина слоя тканых микроволокон составляет от 4 мкм до 30 мкм, предпочтительно от 4 мкм до 20 мкм и предпочтительнее от 4 мкм до 10 мкм. Такой слой обеспечивает требуемую механическую прочность и в то же время является достаточно тонким, чтобы обеспечивать быстрый перенос ионов между противоэлектродом и рабочим электродом.

Согласно варианту осуществления настоящего изобретения, микроволокна в слое нетканых микроволокон имеют диаметр, составляющий менее чем 4 мкм, предпочтительно менее чем 1 мкм и предпочтительнее менее чем 0,5 мкм. Использование очень тонких волокон уменьшает толщину слоя нетканых микроволокон и, соответственно, толщину подложки. Кроме того, тонкие волокна эффективно блокируют отверстия в слое тканых микроволокон и препятствуют просачиванию электропроводных частиц через подложку, предотвращая, таким образом, возникновение электрического короткого замыкания.

Следующая задача настоящего изобретения заключается в том, чтобы предложить пористую изоляционную подложку, которая соответствует вышеупомянутым требованиям. Эту задачу решает пористая изоляционная подложка, которая определена в п.11 формулы настоящего изобретения. Пористая изоляционная подложка включает слой тканых микроволокон и слой нетканых микроволокон, нанесенный на слой тканых микроволокон. Предпочтительно тканые микроволокна изготовлены из керамических микроволокон. Дополнительные отличительные признаки, описанные выше по отношению к пористой изоляционной подложке солнечного элемента, также являются применимыми к самой пористой изоляционной подложке.

Согласно варианту осуществления настоящего изобретения, слой тканых микроволокон и слой нетканых микроволокон изготовлены из керамических микроволокон, таких как стеклянные микроволокна. Керамические микроволокна обладают очень высокой механической прочностью, и при этом их можно сделать очень тонкими, сохраняя достаточную прочность.

Согласно следующему варианту осуществления настоящего изобретения, слой нетканых микроволокон включает органические микроволокна. Органические микроволокна представляют собой волокна, изготовленные из органических материалов, таких как полимеры, например, поликапролактон, полиэтилентерефталат (PET) или полиэтиленоксид (PEO) и целлюлоза, например, наноцеллюлоза (микрофибриллированная целлюлоза или MFC) или древесная масса. Оказывается возможным использование органических микроволокон в слое нетканых микроволокон. Органические микроволокна не способны выдерживать высокие температуры, используемые для термической обработки в процессе изготовления сенсибилизированного красителем солнечного элемента. Однако органические микроволокна могут служить для цели блокирования электропроводных частиц, содержащихся в красках, чтобы они не просачивались непосредственно сквозь тканые волокна в процессе печати и высушивания красок на пористой изоляционной подложке, и в результате этого снижается риск электрического короткого замыкания. Органические микроволокна затем удаляются в процессе термической обработки при повышенных температурах. Органические волокна являются более гибкими и не такими хрупкими по сравнению с керамическими волокнами. Таким образом, посредством добавления органических волокон увеличивается механическая прочность подложки, что представляет собой преимущество, например, в течение процесса печати и высушивания.

Согласно следующему варианту осуществления настоящего изобретения, слой нетканых микроволокон включает органические микроволокна и керамические микроволокна. Слой нетканых микроволокон изготовлен из органических и керамических микроволокон. Преимущество смешивания органических микроволокон и керамических микроволокон в слое нетканых микроволокон заключается в том, что органические микроволокна являются тоньше, чем керамические микроволокна, и в результате этого образуется наносетка из органических волокон внутри микросетки из керамических волокон, и за счет этого уменьшается размер отверстий в микросетке. Органические волокна заполняют отверстия между микроволокнами, и в результате этого улучшается способность блокирования частиц, содержащихся в краске, и, таким образом, предотвращается короткое замыкание. Кроме того, за счет смешивания органических микроволокон и керамических микроволокон в слое нетканых микроволокон механическая прочность подложки повышается по сравнению с подложкой, в которой содержатся только керамические микроволокна.

Следующая задача настоящего изобретения заключается в том, чтобы предложить способ изготовления пористой изоляционной подложки, которая соответствует вышеупомянутым требованиям, и пористого электропроводного слоя, сформированного на изоляционной подложке.

Эту задачу решает способ, который определен в настоящем изобретении. Данный способ включает:

a) изготовление пористой изоляционной подложки путем изготовления полотна из тканых микроволокон, включающего нити с отверстиями, образованными между ними, изготовление исходного раствора волокон путем смешивания жидкости и микроволокон, покрытие первой стороны полотна исходным раствором волокон, стекание жидкости из исходного раствора волокон через отверстия в полотне и высушивание влажного полотна с микроволокнами, нанесенными на полотно, и

b) нанесение краски, содержащей электропроводные частицы, на одну сторону изоляционной подложки для изготовления пористого электропроводного слоя.

При стекании жидкости из исходного раствора волокон через отверстия в полотне микроволокна следуют за жидкостью, и основная часть нетканых микроволокон накапливается в отверстиях между нитями, и, соответственно, уменьшается размер отверстий между нитями. Данный способ делает возможным изготовление изоляционной подложки, которая является достаточно компактной, чтобы предотвращать прохождение электропроводных частиц в краске сквозь подложку, и достаточно тонкой, чтобы обеспечивать быстрый перенос ионов между противоэлектродом и рабочим электродом. Слой нетканых волокон на поверхности слоя тканых волокон обеспечивает гладкую поверхность для печати.

Согласно варианту осуществления настоящего изобретения, полотно изготовлено из тканых керамических микроволокон, и вышеупомянутый исходный раствор волокон изготовлен путем смешивания жидкости и керамических микроволокон.

Согласно варианту осуществления настоящего изобретения, исходный раствор волокон изготовлен путем смешивания жидкости и органических микроволокон.

Согласно варианту осуществления настоящего изобретения, исходный раствор волокон изготовлен путем смешивания жидкости, керамических микроволокон и органических микроволокон.

Краска наносится на поверхность нанесенных микроволокон для изготовления пористого электропроводного слоя на первой стороне пористой изоляционной подложки. Согласно варианту осуществления настоящего изобретения, стадия (a) дополнительно включает покрытие второй стороны полотна исходным раствором волокон и стекание жидкости из исходного раствора волокон через отверстия в полотне, и стадия (b) дополнительно включает нанесение краски на вторую сторону полотна на поверхность нанесенных микроволокон для изготовления пористого электропроводного слоя на второй стороне пористой изоляционной подложки. Согласно данному варианту осуществления, обеспечивается гладкая поверхность на обеих сторонах подложки, и, таким образом, становится возможным нанесение гладких электропроводных слоев на обе стороны подложки посредством печати.

Согласно варианту осуществления настоящего изобретения, стадия (a) дополнительно включает добавление связующего вещества в исходный раствор волокон. Добавление связующего вещества в исходный раствор волокон усиливает связывание нетканых волокон друг с другом, а также усиливает связывание нетканых волокон с полотном. Кроме того, добавление связующего вещества в исходный раствор волокон делает возможным уменьшение количества волокна, которое добавляется в раствор, чтобы обеспечить удовлетворительное покрытие отверстий в полотне. Примеры связующего вещества представляют собой, в том числе, поливиниловый спирт (PVA), крахмал, карбоксиметилцеллюлоза (CMC) и наноцеллюлоза, т.е. так называемая микрофибриллированная целлюлоза (MFC).

Согласно варианту осуществления настоящего изобретения, способ дополнительно включает добавление в исходный раствор волокон одного или нескольких веществ, выбранных из группы, которую составляют поверхностно-активное вещество, диспергирующее вещество, смачивающее вещество, пеноуничтожающее вещество, повышающее удерживаемость вещество и изменяющее реологические свойства вещество. Посредством использования добавок оказывается возможным изготовление подложки, имеющей меньшую толщину, повышенную плотность и меньшие отверстия.

Краткое описание чертежей

Далее настоящее изобретение будет разъясняться более подробно посредством описания различных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

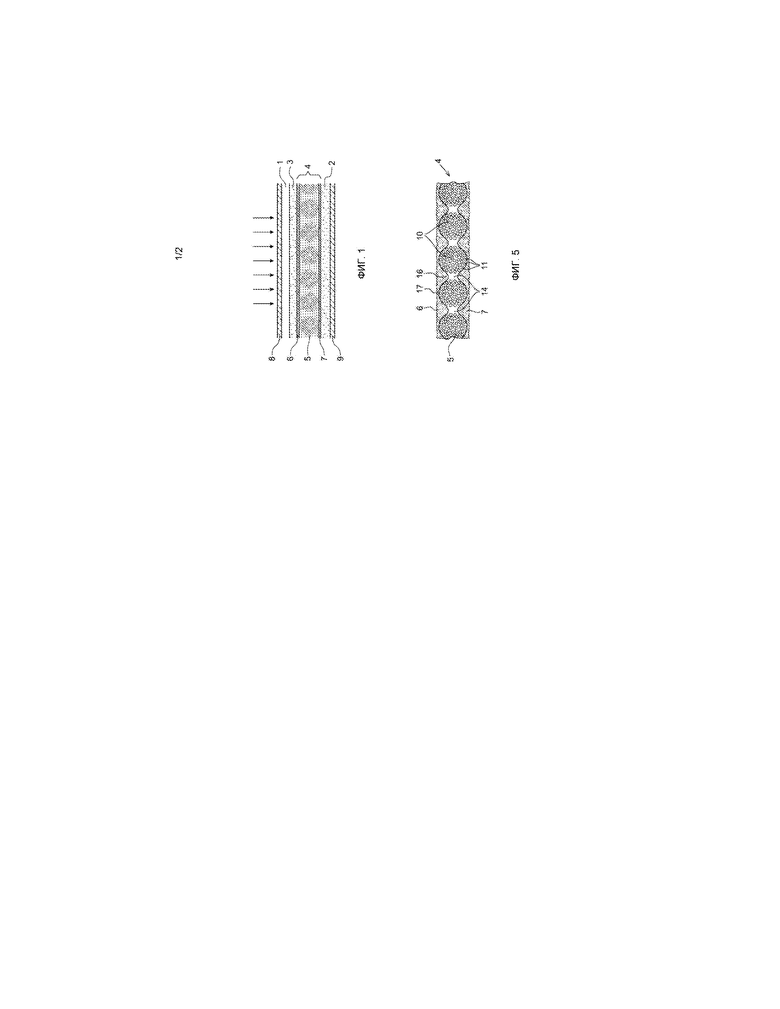

Фиг.1 представляет поперечное сечение модуля сенсибилизированных красителем солнечных элементов согласно варианту осуществления настоящего изобретения.

Фиг.2 представляет оптическое микроскопическое изображение стеклоткани.

Фиг.3 представляет оптическое микроскопическое изображение стеклоткани, обработанной 20 г исходного раствора стеклянных микроволокон на обеих сторонах.

Фиг.4 представляет оптическое микроскопическое изображение стеклоткани, обработанной 80 г исходного раствора стеклянных микроволокон на обеих сторонах.

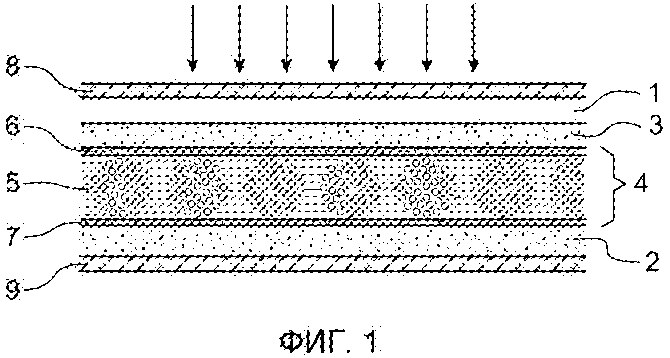

Фиг.5 представляет поперечное сечение пористой изоляционной подложки согласно варианту осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Далее настоящее изобретение будет разъясняться более подробно посредством описания различных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Фиг.1 представляет поперечное сечение сенсибилизированного красителем солнечного элемента (DSC) согласно варианту осуществления настоящего изобретения. Показанный на фиг.1 элемент DSC относится к монолитному типу. Элемент DSC включает рабочий электрод 1 и противоэлектрод 2. Пространство между рабочим электродом и противоэлектродом заполняет электролит, содержащий ионы для переноса электронов из противоэлектрода в рабочий электрод. Модуль DSC включает электропроводный слой 3 для вывода произведенных фотоэлектронов из рабочего электрода 1. Электропроводный слой 3 служит в качестве тыльного контакта и далее называется термином «тыльный контактный слой». Рабочий электрод 1 включает пористый электрод из слоя TiO2, который нанесен на тыльный контактный слой 3. Электрод из TiO2 содержит частицы TiO2, окрашенные посредством адсорбции молекул красителя на поверхности частиц TiO2. Рабочий электрод расположен на поверхности стороны модуля DSC. Верхняя сторона должна быть обращена к солнцу, чтобы обеспечивать воздействие солнечного света на молекулы красителя рабочего электрода.

Модуль DSC дополнительно включает пористую изоляционную подложку 4, расположенную между рабочим электродом 1 и противоэлектродом 2. Пористость пористой изоляционной подложки обеспечивает перенос ионов через подложку. Например, пористая изоляционная подложка 4 изготовлена из керамического микроволокна, такого как стеклянное микроволокно. Подложки, изготовленные из керамического микроволокна, представляют собой электрические изоляторы, но они являются пористыми и в результате этого допускают прохождение жидкостей и ионов электролита. Керамические микроволокна являются дешевыми и химически инертными, могут выдерживать высокие температуры, и с ними просто обращаться на разных технологических стадиях.

Пористая изоляционная подложка 4 включает слой тканых микроволокон 5 и первый слой нетканых микроволокон 6, нанесенный на слой тканых микроволокон 5 на первой стороне подложки. Это делает возможным изготовление тонкой и прочной подложки. Тыльный контактный слой 3 представляет собой пористый электропроводный слой, нанесенный на первую сторону подложки на слой нетканых микроволокон 6. Согласно варианту осуществления, который описан на фиг.1, подложка дополнительно включает второй слой нетканых микроволокон 7, нанесенный на слой тканых микроволокон 5 на второй стороне подложки. За счет нанесения слоев нетканых микроволокон на обе стороны слоя тканых микроволокон получается симметричная подложка. Это может предотвращать сворачивание подложки в течение термической обработки в процессе изготовления солнечного элемента и, кроме того, способствовать предотвращению прохождения частиц в печатной краске сквозь слой тканых микроволокон. Далее пористая изоляционная подложка 4 будет описана более подробно со ссылкой на фиг.5.

Противоэлектрод включает электропроводный слой 2, далее называемый термином «противоэлектродный слой». Согласно данному варианту осуществления, электропроводный слой 2 представляет собой пористый электропроводный слой, нанесенный на вторую сторону пористой изоляционной подложки 4 на поверхность второго слоя нетканых микроволокон 7. Когда пористый электропроводный слой используется в качестве противоэлектрода, он составляет часть противоэлектрода, противоположную рабочему электроду. Тыльный контактный слой 3 и противоэлектродный слой 2 разделены физически и электрически пористой изоляционной подложкой 4. Однако тыльный контактный слой и противоэлектродный слой находятся в электрическом соединении посредством ионов, проходящих через пористую изоляционную подложку. Пористые электропроводные слои 2, 3 можно изготавливать с использованием краски, в которой содержатся металлические или имеющие металлическую основу частицы и которая наносится на поверхность пористого изоляционного слоя 4 посредством печати, после которой осуществляются нагревание, высушивание и спекание. Размеры частиц составляют, как правило, от 0,1 до 10 мкм и предпочтительно от 0,5 до 2 мкм.

В составе DSC также присутствуют первый лист 8, покрывающий верхнюю сторону модуля DSC, и второй лист 9, покрывающий нижнюю сторону модуля DSC, которые действуют в качестве барьеров для защиты модуля DSC от окружающей атмосферы и предотвращают испарение или утечку компонентов DSC внутри элемента. Первый лист 8 на верхней стороне модуля DSC покрывает рабочий электрод и должен быть прозрачным, обеспечивая пропускание света.

Чем тоньше пористая подложка, тем лучше, поскольку короткое расстояние между рабочим электродом и противоэлектродом обеспечивает минимальные потери за счет диффузионного сопротивления электролита. Однако, если подложка является чрезмерно тонкой, механическая прочность подложки будет чрезмерно низкой. Предпочтительная толщина пористой изоляционной подложки составляет более чем 4 мкм и менее чем 100 мкм, и более предпочтительная толщина пористой изоляционной подложки составляет менее чем 50 мкм. Толщина пористой изоляционной подложки составляет, как правило, от 10 до 30 мкм.

Далее примерная пористая изоляционная подложка, согласно настоящему изобретению, будет описана более подробно. Пористая изолирующая подложка содержит в качестве основы слой стеклоткани, изготовленный из тканой нити, включающей множество стеклянных волокон. Тканые волокна обладают значительно более высокой прочностью, чем нетканые волокна. Кроме того, слой тканых волокон может иметь малую толщину, сохраняя механическую прочность.

Фиг.2 представляет оптическое микроскопическое изображение тонкой стеклоткани толщиной 15 мкм (Asahi Kasei E-Materials). Как можно видеть на этом чертеже, стеклоткань включает тканую нить 10a-b из стеклянных волокон. Каждая нить включает множество стеклянных волокон, также называемых термином «волокна». Диаметр волокна составляет, как правило, от 4 до 5 мкм, и число волокон в нити составляет, как правило, 50. Стеклоткань имеет большие отверстия 14 между ткаными нитями, которые позволяют многочисленным электропроводным частицам в печатной краске проходить сквозь тканые волокна нерегулируемым образом. Это представляет собой нежелательный эффект. Размер отверстий может составлять вплоть до 200 мкм. Чтобы блокировать отверстия в полотне, нетканые стеклянные волокна наносят на поверхность полотна. Это можно осуществлять путем пропитывания полотна раствором, содержащим стеклянные волокна, и последующего удаления жидкой части раствора.

Фиг.3 представляет оптическое микроскопическое изображение стеклоткани, представленной на фиг.2, после обработки 20 г исходного раствора стеклянных микроволокон с обеих сторон, что соответствует нанесению 0,04 мг стеклянных волокон на один квадратный сантиметр площади каждой стороны. Как можно видеть на данном чертеже, тканую нить в стеклоткани покрывают нанесенные нетканые стеклянные волокна. На фиг.3 можно также видеть, что размер отверстий в полотне уменьшается. Однако не осуществляется полное покрытие отверстий в стеклоткани.

Фиг.4 представляет оптическое микроскопическое изображение стеклоткани, представленной на фиг.2, после обработки 80 г исходного раствора стеклянных микроволокон на обеих сторонах, что соответствует нанесению 0,16 мг стеклянных волокон на один квадратный сантиметр площади каждой стороны. Как представлено на фиг.4, отверстия теперь покрыты стеклянными микроволокнами. Очевидно, что полное покрытие отверстий в стеклоткани можно осуществлять посредством увеличения количества стеклянных микроволокон. Таким образом, посредством нанесения нетканых стеклянных волокон на поверхность тканых стеклянных волокон оказывается возможным предотвращение прохождения частиц в печатных красках сквозь тканые волокна.

Если связующие вещества, такие как, например, неорганические связующие вещества, такие как силикаты, частицы коллоидного диоксида кремния, силаны (например, линейный силан или разветвленный силан, или циклический силан) и коллоидный Al2O3, добавляются в исходный раствор волокон, содержащий стеклянные волокна, нетканые стеклянные волокна могут прочнее прикрепляться к тканым волокнам. Кроме того, слой, состоящий из нанесенных нетканых волокон, сам по себе будет обладать более высокой механической прочностью. Следовательно, посредством добавления связующего вещества в исходный раствор волокон оказывается возможным изготовление механически прочного нетканого слоя, который прочно прикрепляется к тканым стеклянным волокнам.

Пример 1

В следующем примере будет описан способ изготовления пористой подложки, представленной на фиг.4. Тонкую стеклоткань толщиной 15 мкм (Asahi Kasei E-Materials), которая представлена на фиг.2, содержащую 50 волокон, у которых диаметр составлял 4 мкм, укладывали на поверхность проволочной сетки из нержавеющей стали (33см x 33см), используя ручное устройство для изготовления листов, и штоковый цилиндр помещали на поверхность стеклоткани, а затем приближали и прижимали. Исходный раствор стеклянных микроволокон изготавливали путем смешивания 4000 г дистиллированной воды, 8 г стеклянных микроволокон (стеклянное микроволокно особого назначения типа 90 от компании Johns Manville, диаметр волокна 0,2 мкм) и 400 г имеющего водную основу коллоидного диоксида кремния (водный раствор, содержащий приблизительно 15 масс.% SiO2) таким образом, что конечная концентрация диоксида кремния составляла 1,4 масс.%. Смешивание осуществляли с использованием порционного дозатора Ultraturrax. Штоковый цилиндр ручного устройства для изготовления листов заполняли дистиллированной водой (содержащей 1,4 масс.% диоксида кремния) до уровня, превышающего на 350 мм уровень поверхности проволочной сетки. На следующей стадии 80 г раствора стеклянных микроволокон выливали в ручное устройство для изготовления листов. Раствор стекловолокна и дистиллированную воду, содержащую диоксид кремния, перемешивали под действием сжатого воздуха в течение 4 секунд, а затем выдерживали для осаждения в течение 6 секунд, после чего воду сливали через стеклоткань и проволочную сетку. Влажную, обработанную стеклоткань высушивали при 110°C на воздухе в конвейерной печи. Стеклоткань затем обрабатывали с другой стороны, используя такие же технологические параметры, как в случае первой обработки. Полученная в результате подложка представлена на фиг.4. Как можно видеть на фиг.4, тканую нить в стеклоткани полностью покрывают нанесенные нетканые стеклянные микроволокна. Толщина стеклоткани с нанесенными стеклянными микроволокнами составляла приблизительно 30 мкм. Это означает, что суммарная толщина двух слоев нетканых микроволокон составляла приблизительно 15 мкм. Посредством использования стеклоткани меньшей толщины оказывается возможным дополнительное уменьшение толщины изоляционной подложки.

Пример 2

Вариант примера 1 заключается в том, что исходный раствор микроволокон изготовлен путем смешивания 4000 г дистиллированной воды и 200 г дисперсии наноцеллюлозы (дисперсия наноцеллюлозы на водной основе, содержащая 2 масс.% наноцеллюлозы) и 400 г имеющего водную основу коллоидного диоксида кремния (водный раствор, содержащий приблизительно 15 масс.% SiO2). Таким образом, керамические стеклянные микроволокна в исходном растворе микроволокон заменяли органическими микроволокнами, состоящими из наноцеллюлозы. Использование наноцеллюлозы упрощает процесс изготовления тем, что можно использовать погружение вместо осуществления процесса изготовления бумаги.

Пример 3

Следующий вариант примера 1 заключается в том, что исходный раствор микроволокон изготовлен путем смешивания 4000 г дистиллированной воды, 2 г стеклянных микроволокон (стеклянное микроволокно особого назначения типа 90 от компании Johns Manville, диаметр волокна 0,2 мкм), 200 г дисперсии наноцеллюлозы (дисперсия наноцеллюлозы на водной основе, содержащая 2 масс.% наноцеллюлозы) и 400 г имеющего водную основу коллоидного диоксида кремния (водный раствор, содержащий приблизительно 15 масс.% SiO2). Таким образом, в исходном растворе микроволокон одновременно содержались органические микроволокна, состоящие из наноцеллюлозы, и керамические микроволокна, состоящие из стекла. После высушивания пористой изоляционной подложки краску, содержащую электропроводные частицы, наносили, по меньшей мере, на одну сторону подложки на поверхность слоя нетканых микроволокон для изготовления пористого электропроводного слоя на пористой изоляционной подложке. Если предполагалось изготовление монолитного модуля DSC, краску наносили на обе стороны подложки на поверхность слоев нетканых микроволокон для изготовления пористого электропроводного слоя на каждой стороне пористой изоляционной подложки. Однако, если предполагалось изготовление модуля DSC типа сэндвича, краску с электропроводными частицами наносили только на одну сторону подложки.

Чтобы обеспечивать надлежащее диспергирование волокон в исходном растворе микроволокон оказывается предпочтительным введение добавок в дистиллированную воду перед смешиванием воды и микроволокон. Примеры подходящих добавок представляют собой поверхностно-активные вещества, диспергирующие вещества, смачивающие вещества, повышающие удерживаемость вещества, подавляющее пенообразование вещества и изменяющие реологические свойства вещества. Оказывается преимущественным введение одной или нескольких из перечисленных добавок. Эти добавки выгорают в течение следующих стадий процесса изготовления солнечного элемента и, таким образом, не остаются в составе конечного продукта. Цель введения этих добавок заключается в получении отдельных и неагломерированных волокон таким образом, чтобы отдельные волокна можно было наносить с максимально возможной однородностью для изготовления тонкого и в то же время плотного слоя отдельных волокон. Таким образом, посредством использования добавок оказывается возможным изготовление подложки, имеющей меньшую толщину, повышенную плотность и отверстия меньших размеров.

Посредством добавления поверхностно-активных веществ в исходный раствор волокон и в воду для разбавления можно осуществлять более ровное и более однородное нанесение микроволокон. Кроме того, оказывается предпочтительным добавление смачивающего вещества в исходный раствор волокон таким образом, чтобы вода для разбавления смачивала волокна и полотно. Кроме того, посредством добавления растворимого в воде полимера в исходный раствор волокон и воду для разбавления можно осуществлять более ровное и более однородное нанесение микроволокон. Однако было обнаружено, что при добавлении полимера становилось необходимым добавление пеноуничтожающего вещества в целях предотвращения чрезмерного пенообразования в течение циклов введения воды для разбавления, перемешивания и стекания. Кроме того, оказывается предпочтительным введение изменяющих реологические свойства добавок для регулирования вязкости исходного раствора волокон и воды для разбавления.

Кроме того, оказывается возможным добавление связующих веществ в исходный раствор волокон и воду для разбавления, чтобы усиливать связывание нетканых волокон друг с другом, а также усиливать связывание нетканых волокон с полотном. Связующие вещества, которые можно использовать, представляют собой, например, неорганические связующие вещества, такие как силикаты, частицы коллоидного диоксида кремния, силаны, например, линейный силан, разветвленный силан или циклический силан, а также коллоидный Al2O3.

Кроме того, оказывается возможным добавление повышающих удерживаемость веществ в исходный раствор волокон и воду для разбавления, чтобы улучшать удерживание волокон в пористой изоляционной подложке после ее изготовления. В качестве повышающего удерживаемость вещества может быть использована наноцеллюлоза.

Фиг.5 представляет поперечное сечение пористой изоляционной подложки 4, изготовленной с использованием способа, представленного в описанном выше примере. Подложка содержит слой 5 тканых микроволокон, включающий тканые нити 10, содержащие множество волокон 11, и отверстия 14, образованные между нитями 10. Тканые нити 10 предпочтительно изготовлены из керамических микроволокон. Подложка также включает два слоя 6, 7 нетканых микроволокон, которые расположены на каждой стороне слоя 5 тканых микроволокон. Слои 6, 7 нетканых микроволокон можно изготавливать, используя керамические микроволокна, органические микроволокна или их сочетания. Как можно видеть на данном чертеже, основная часть нетканых микроволокон накапливается в отверстиях 14 между нитями 10. Это является следствием того, что жидкость из исходного раствора волокон стекает через отверстия, образованные в полотне. Это приводит к тому, что толщина нетканых слоев 6, 7 микроволокон изменяется в зависимости от расположения отверстий 14 в тканом слое микроволокон таким образом, что нетканый слой является толще в отверстиях 14 тканого слоя и тоньше на поверхности нитей 17 тканого слоя. Сторона нетканых слоев 6, 7, которые обращены в направлении от тканого слоя 5, является гладкой, но противоположная сторона нетканого слоя, которая обращена к тканому слою, является шероховатой и имеет толстые части 16, которые проходят в отверстия 14 тканого слоя, и тонкие части 17, которые расположены на поверхности нитей 10. Настоящее изобретение можно использовать для изготовления DCS как монолитного типа, так и типа сэндвича.

Нетканые микроволокна предпочтительно должны быть тоньше, чем волокна в слое тканых микроволокон. Таким образом, если диаметр волокон составляет приблизительно 4 мкм, волокна в слое нетканых микроволокон должны иметь диаметр, составляющий менее чем 4 мкм, предпочтительно менее чем 1 мкм и предпочтительнее менее чем 0,5 мкм, чтобы блокировать отверстия эффективным образом. Длина нетканых волокон составляет, например, от 100 нм до 3 мм. Например, диаметр наноцеллюлозных волокон составляет, как правило, от 5 до 10 нм, и длина этих волокон составляет, как правило, несколько микрометров. Однако существуют также наноцеллюлозные волокна, у которых диаметр составляет от 10 до 20 нм, и длина составляет несколько миллиметров.

Настоящее изобретение не ограничивается описанными вариантами осуществления, но может быть изменено и модифицировано в пределах объема следующей далее формулы изобретения. Например, в исходном растворе микроволокон могут содержаться микроволокна различных диаметров, которые изготовлены из различных материалов. Несмотря на представленные выше примеры с использованием стеклянных микроволокон, настоящее изобретение не ограничивается стеклянными микроволокнами. Оказывается возможным использование других типов керамических микроволокон, имеющих аналогичные свойства. Кроме того, микроволокна в нетканом слое могут быть изготовлены из другого керамического материала по отношению к микроволокнам в тканом слое. Кроме того, микроволокна в нетканом слое могут быть изготовлены из органического материала, такого как целлюлоза или полимер.

Согласно альтернативному варианту осуществления, в подложке могут содержаться ламинированные друг с другом слой нетканых микроволокон и слой тканых микроволокон.

Согласно альтернативному варианту осуществления, подложка имеет только один слой нетканых микроволокон, расположенный на одной стороне слоя тканых микроволокон. Хотя оказывается предпочтительным наличие нетканых слоев на обеих сторонах тканого слоя, это не является обязательным. Оказывается возможным нанесение электропроводных слоев на обе стороны подложки, хотя только на одну из сторон тканого слоя наносится слой нетканых микроволокон. Электропроводный слой можно напечатать на нетканом слое, а также на тканом слое. Подложка, имеющая нетканые слои, нанесенные на обеих сторонах тканого слоя, может быть покрыта электропроводным слоем на одной стороне, а также на обеих сторонах.

Согласно альтернативному варианту осуществления, пористая изоляционная подложка имеет только один слой нетканых микроволокон, расположенный на одной стороне слоя тканых микроволокон, и электропроводный слой, нанесенный на другой стороне тканых микроволокон, т.е. электропроводный слой, нанесенный на тканые микроволокна, но не на нетканые микроволокна.

Пористая изоляционная подложка является пористой и химически инертной и содержит устойчивый к высокой температуре электрически изоляционный материал, который можно использовать и в других приложениях, помимо сенсибилизированных красителем солнечных элементов. Подложку можно использовать в фильтровальных устройствах/фильтровальных приложениях, чтобы отделять, например, пыль, органические, неорганические или биологические микрочастицы, муку, песок, дым, бактерии и пыльцу.

Подложку можно также использовать в качестве материала сепаратора, который разделяет катод и анод в электрохимических или фотоэлектрохимических устройствах, таких как топливные элементы, батареи, электрохимические датчики, электрохромные дисплеи и фотоэлектрохимические солнечные элементы.

Изобретение относится к области электротехники и может быть использовано при изготовлении сенсибилизированного красителем солнечного элемента с пористой изоляционной подложкой, выполненной из керамических и органических волокон. Предложенная пористая изоляционная подложка изготовлена из микроволокон и содержит слой (5) тканых микроволокон и слой (6) нетканых микроволокон, нанесенный на первую сторону слоя тканых микроволокон, причем по меньшей мере часть нетканых микроволокон нанесена в отверстиях между ткаными микроволокнами и толщина слоя (6) нетканых микроволокон изменяется в зависимости от расположения отверстий (14) в слое (5) тканых микроволокон таким образом, что слой (6) нетканых микроволокон толще в указанных отверстиях и тоньше на поверхности микроволокон слоя тканых микроволокон. Повышение механической прочности подложки при уменьшении ее толщины является техническим результатом изобретения.10 з.п. ф-лы, 5 ил., 3 пр.

1. Пористая изоляционная подложка, изготовленная из микроволокон, при этом пористая изоляционная подложка содержит слой (5) тканых микроволокон и слой (6) нетканых микроволокон, нанесенный на первую сторону слоя тканых микроволокон, причем по меньшей мере часть нетканых микроволокон нанесена в отверстиях между ткаными микроволокнами и толщина слоя (6) нетканых микроволокон изменяется в зависимости от расположения отверстий (14) в слое (5) тканых микроволокон таким образом, что слой (6) нетканых микроволокон толще в указанных отверстиях и тоньше на поверхности микроволокон слоя тканых микроволокон.

2. Пористая изоляционная подложка по п.1, причем пористая изоляционная подложка (4) содержит второй слой (7) нетканых микроволокон, нанесенный на вторую сторону слоя (5) тканых микроволокон.

3. Пористая изоляционная подложка по п.1, в которой слой (5) тканых микроволокон содержит нити (10), включающие множество волокон (11), и диаметр указанных нетканых микроволокон меньше, чем диаметр указанных волокон (11).

4. Пористая изоляционная подложка по п.1, в которой указанный слой (5) тканых микроволокон изготовлен из стеклоткани и волокна в указанном слое (6) нетканых микроволокон изготовлены из стекла.

5. Пористая изоляционная подложка по п.1, в которой толщина указанного слоя (5) тканых микроволокон составляет от 4 до 30 мкм, предпочтительно от 4 до 20 мкм и предпочтительнее от 4 до 10 мкм.

6. Пористая изоляционная подложка по п.1, в которой микроволокна в слое (6, 7) нетканых микроволокон имеют диаметр, составляющий менее чем 4 мкм, предпочтительно менее чем 1 мкм и предпочтительнее менее чем 0,5 мкм.

7. Пористая изоляционная подложка по п.1, в которой указанный слой (5) тканых микроволокон и слой (6,7) нетканых микроволокон изготовлены из керамических микроволокон.

8. Пористая изоляционная подложка по п.1, в которой указанный слой (6, 7) нетканых микроволокон содержит органические микроволокна.

9. Пористая изоляционная подложка по п.1, в которой указанный слой (6, 7) нетканых микроволокон выполнен из наноцеллюлозы.

10. Пористая изоляционная подложка по п.1, в которой указанный слой (6, 7) нетканых микроволокон содержит органические микроволокна и микроволокна из стекла.

11. Пористая изоляционная подложка по п.1, в которой указанный слой (6, 7) нетканых микроволокон содержит органические микроволокна и керамические микроволокна.

| JP 2012048863 A, 08.03.2012 | |||

| JP 2005317453 A, 10.11.2005 | |||

| JP 2012009374 A, 12.01.2012 | |||

| JP 2007018809 A, 25.01.2007 | |||

| JP 2011210661 A, 20.10.2011. |

Авторы

Даты

2018-05-21—Публикация

2013-03-08—Подача