Предлагаемое изобретение относится к нетканым материалам на основе ультратонких полимерных волокон, получаемых методом электроформирования (электропрядения). В частности, данное техническое решение относится к нетканым материалам, содержащим в своем составе антисептические, ароматизирующие и/или другие полезные добавки. Такого вида добавки в данном техническом решении называются «активные модифицирующие», поскольку они придают нетканым электропрядным материалам такие полезные свойства, как ароматизирующие, дезодорирующие, обеззараживающие и прочие.

Получаемые материалы находят широкое применение в качестве основы для изготовления защитной одежды, в медицине в качестве перевязочных и дезинфицирующих материалов, в качестве обивочных материалов при производстве мебели, при изготовлении фильтрующих материалов, обладающих дезинфицирующими и другими полезными свойствами, а также во многих других областях. Такие материалы обладают рядом уникальных свойств, такими, как малый вес, малой толщиной, способностью быть включенными в любые композитные материалы.

Электроформирование является единственным эффективным промышленно применимым методом получения таких материалов, позволяющим получать волокна с диаметром на уровне нанометров. Этот метод позволяет контролировать размеры волокон, состав и плотность упаковки. Это напрямую влияет на свойства нетканого материала в целом. Другим уникальным свойством метода электроформирования ультратонких полимерных волокон является возможность их модифицирования за счет введения в их состав различных бактерицидных, ароматических и дезодорирующих добавок, что позволяет получать материалы с самым различным спектром функционального действия. Использование ультратонких волокон в качестве основы для закрепления частиц различного функционального назначения открывает широкие перспективы применения нетканых мембран.

Известен медицинский структурированный материал (см. US №20080026041), включающий часть нановолокон оксида алюминия, в пористых структурах оксида и основных волокнах материала распределены частицы, состоящие из сорбента, бактерицидного состава и лекарственного средства.

Этот материал производится известным способом с помощью влажной обработки с преобразованием определенного объема технологической массы по технологии отливки бумаги на гладкую жесткую поверхность в специальной вакуумной камере. Свойства такого медицинского материала определяются прикрепленными к нановолокнам оксида частицами металла, относящегося к группе тяжелых металлов, поэтому перевязочные материалы могут обладать определенной токсичностью. Прочность такого материала низкая и он непригоден для изготовления швейных изделий.

Известен текстильный материал для одежды и защитная медицинская одежда краткосрочного пользования из этого материала (см. патент RU на полезную модель №61294). Материал предназначен для медицинского персонала, работающего в условиях чрезвычайных ситуаций, а также для защиты от вторичных инфекций, содержит скрепленные друг с другом гидроструйным способом два слоя. Один слой выполнен в виде текстильной сетчатой структуры (ячейки 0.01 - 5.0 мм). Второй слой представляет собой волоконный материал, волокна которого, от 10 до 50% общей массы волокнистого слоя, закреплены в сетчатой структуре. Материал пропитан жидким биоцидным составом, включая катамин АБ, антимикробный препарат группы йодистого калия, или n-сульфамидобензоламинометилсульфат натрия, или йодинол, при соотношении к массе катамина АБ 1-(1-2) массовых частей.

Гидроструйное скрепление, при котором нетканый волокнистый материал проникает (от 10 до 50%) в основной сетчатый текстильный слой, свидетельствует о низкой прочности соединения обоих слоев в единое полотно, тем более по сравнению с термоскреплением и ламинированием с термоклеящими полимерами. Пропитка нетканого волокнистого материала растворами биоцидных составов не обеспечивает надежного закрепления этих составов на волокнах.

Препарат катамин АБ+йодистый калий проявляют необходимую антимикробную активность в отношении тест-штамма особо опасного патогенного микроба - золотистого стафилококка, но в отношении кишечной палочки и дрожжеподобного грибка слабо выражены антимикробные свойства (катамин АБ практически не воздействует на туберкулезную палочку, журнал: Технический текстиль, №5, 2003 г. Бузов Б.А., Макарова Н.А., Машаков В.Ю. МГДУ).

Известно перевязочное средство (см. патент RU на изобретение №2397781), обладающее ранозаживляющей, антибактериальной и противовирусной активностью, которое содержит по меньшей мере один слой нетканого материала и по меньшей мере один второй слой противо-травматичного материала. Описано применение фильтрующего материала, содержащего в качестве основы нетканый полимерный волокнистый материал, полученный методом капиллярного электроформования (ткань Петрянова), ранее произведенный на отдельном устройстве, на волокнах которого закрепляются частицы активной добавки - гидрата оксида алюминия, который используется для материалов медицинского назначения, обладающих ранозаживляющей, антибактериальной и противовирусной активностью. Возможно применение полимерных нетканых волокнистых материалов, как полученных методом капиллярного электроформования, так и мельт-блаун-технологиями или другими методами, позволяющими достичь микроразмерных диаметров волокон, в основной массе 1-3 мкм, из ацетатцеллюлозы, полисульфона или другого биологически инертного полимера. Получение и закрепление на волокнах частиц гидрата окиси алюминия осуществляется нанесением исходного материала на основе алюминия, затем осуществляется гидролиз последнего, в ходе которого на полимерных волокнах образуются и закрепляются частицы гидрата окиси алюминия, имеющие размеры 0,2-0,5 мкм, которые образованы нановолокнами, имеющими диаметр 5,0-8,0 нм и длину 100-200 нм.

Указанная технология применима для получения и закрепления конкретного компонента, а именно гидрата окиси алюминия. Насыщение этих частиц другими компонентами не может происходить одновременно с образованием гидрата окиси, тем более не может происходить одновременно с образованием микроволокон, на которые он осаждается. Технология трудоемкая и не позволяет сразу закреплять на микроволокнах многокомпонентные бактерицидные и лекарственные составы.

Известен нетканый материал из полиамидных нановолокон с диаметром 80-190 нм, полученный по технологии «Nanospider», из растворов полиамида 46 и 6 с концентрацией 12-27 мас. % в 95% муравьиной кислоте, при вязкости раствора от 600 мПа•с до 1000 мПа•с, при относительной влажности воздуха в зоне формования 27-45%. Нановолокна получают при использовании заряженного вращающегося цилиндрического электрода с 4 струнами. Расстояние между формующим и осадительным электродами составляет 10 см, приложенное напряжение 60 кВ. Полученный нетканый материал рекомендован для фильтрации, в топливных элементах, в электрических источниках тока, а также в защитных одеждах и покрытиях (WO 2011/006967 А1, 20.01.2011).

Недостатком данного способа получения материала является нестабильность процесса электроформования нановолокон во времени, и поэтому получаемые фильтрующие материалы являются неоднородными, и вследствие этого имеют низкую эффективность задержания высокодисперсных аэрозолей.

Известен способ получения наноразмерных волокнистых нетканых материалов, описанный в патенте RU на изобретение №2477644 «Фильтрующий материал, способ его получения и применение». В этом способе описана методика получения нановолокон по методу электроформирования «Nanospider». Сущность метода заключается в электростатическом формовании сразу целого «листа» нановолокон в поле высокого напряжения, созданном между заряженным формующим и осадительным электродами, при использовании известного из уровня техники устройства, описанного, например, в патентах RU 2365686 или в US 7615427.

Получаемые по этой технологии нановолокона осаждаются на подложке из нетканых текстильных полимерных материалов. Известное техническое решение относится к области получения волокнистых фильтрующих материалов. Фильтрующий материал выполнен из полиамидных нановолокон. Нановолокна получают методом электростатического формования, они имеют диаметр от 70 до 300 нм при стандартном отклонении среднего диаметра волокна не более 30%, массу единицы площади от 0,02 г/м2 до 1,2 г/м2.

Недостатком известного решения при оптимальном выборе исходных материалов и состава прядильного (формующего) раствора является неравномерность толщины нановолокон и неравномерность поверхностной плотности получаемого нановолокнистого слоя. Также не описана возможность без ущерба для снижения фильтрующих свойств однослойного материала, применять в составе нановолокон другие модифицирующие, в частности, бактерицидные или ароматизирующие компоненты, которые расходуются или не расходуются в процессе взаимодействия с фильтрующей средой.

Наиболее близким по основным характеристикам и назначению изготавливаемых материалов является текстильный антимикробный материал с многокомпонентными наномембранами и способ его получения, описанный в RU патенте на изобретение №2579263. Согласно патенту, антимикробный многокомпонентный материал содержит текстильную основу и покрытие из полимерного волокнистого материала, представляющее собой наномембрану, сформированную многокомпонентными и/или однокомпонентными слоями нановолокон, из которых один или несколько слоев состоят из антимикробных нановолокон, сформированных волокнообразующим полимером-носителем и полимерной дезинфицирующей субстанцией в количестве 25-35% от массы антимикробных нановолокон, а в состав антимикробных нановолокон между молекулярными структурами полимера-носителя и полимерной антимикробной субстанции введены наночастицы металла антисептика от 0,5 до 4,0% в зависимости от размеров наночастиц, при этом диаметры нановолокон составляют 50-300 нм, а следующие слои обладают способностью бактериально-вирусной фильтрации и состоят из нановолокон, сформированных основным волокнообразующим полимером-носителем с размерами нановолокон от 50 до 150 нм. В качестве волокнообразующего полимера-носителя используют полиамид, или полиуретан, или полистирол, или полиэтилен, или этиленвинилацетат, или полиэтилен этерефталат, или поликапролактан, или поливинидентофторид, или полиакрилонитрил, или полисульфон, или поливиниловый спирт, или полиэтиленоксид, или поливинилхлорид, или сополимер тетрафторэтилена с винилидентафторидом, или хитозан. Текстильная основа выполнена из нетканого и/или тканого материала. В качестве антимикробного компонента выбрана полимерная дезинфицирующая субстанция полигексаметилгуанидин гидрохлорид. В качества металла-антисептика выбрано коллоидное серебро с размерами наночастиц 30-1500 нм или кластерное серебро с размерами наночастиц 1,5-5,0 нм, или наночастицы меди, или цинка, или титана. Для использования его в качестве материала медицинского назначения антимикробный слой нановолокон и бактериально-вирусно фильтрующий слой объединены в одну комплексную наномембрану и закрыты текстильным полотном с обратной стороны основы и скреплены между собой, при этом во всех слоях наномембраны используется биоинертный волокнообразующий полимер-носитель. Скрепление осуществлено термоклеящим порошкообразным биоинертным полимером, например этиленвинилацетатным порошком, или ультразвуковым точечным или же иглопробивным термоэлектроскреплением, при условии использования основы и закрывающего полотна из близких по свойствам, а также одинаковых синтетических текстильных материалов, при изготовлении медицинской одежды краткосрочного использования фильтрующий слой в текстильном материале расположен со стороны контакта с кожей человека. Для использования его для фильтрации воздуха или воды материал содержит слои фильтрующих нановолокон и слой из термоклеящего полимера в виде нановолокон, а также нанесенный на фильтрующие нановолокона слой кремнийорганического полимера с антиадгезионными свойствами.

Отличительной чертой технического решения, выбранного за прототип, является последовательное нанесение нанопокрытия на одну на одну и ту же основу в последовательно работающих двух или более модулях электроформирования по технологии «Nanospider». Так, в примере 1 прототипа описано получение трехслойной мембраны в трех последовательно включенных модулях. Так, в первый модуль помещают прядильный состав (раствор), состоящий из 30% массы полигексаметиленгуанидина гидрохлорида (препарата Биопаг - 100% или Экосепт - 100%) и 1% наночастиц кластерного серебра (препарат Арговит-С или 4% Протаргола), остальное полиамид (69-66%), растворенный в композиции 50% на 50% концентрированных уксусной и муравьиной кислот с доведением раствора до необходимой вязкости согласно технологическому процессу. В первом модуле на нетканый материал (спанбонд из нитей полипропилена или спанлейс из нитей вискозы и полиэфира) методом электроформования наносится 1-й нанослой (1-й уровень), содержащий антисептические добавки.

В следующую емкость второго модуля заправляют полимерный раствор №2, состоящий из полиамида, растворенного в той же смеси уксусной и муравьиной кислот 1:1. Из этого прядильного раствора во втором модуле на уже сформированный антимикробный слой наносится нанофильтрующий слой из полиамидных нановолокон (30-80 нм в основном объеме), обеспечивающий бактериально-вирусную фильтрацию (задерживание любых наноразмерных биоорганических или неорганических частиц). В емкость третьего модуля заправляется прядильный раствор №1, из которого на нанофильтрующий слой наносится тот же нановолоконный антимикробный состав, что и в первом модуле, но на другую сторону фильтрующего нанослоя. Таким образом, формируется трехслойная наномембрана двухстроннего антимикробного действия, которая в дальнейшем закрывается полотном, аналогичным полотну-подложке, после чего производится термоклеевое ламинирование (соединение) всех слоев и полотен в один многокомпонентный неразделимый материал с использованием нетоксичного биоинертного полимерного этиленвинилацетатного порошка на специальном автоматизированном оборудовании.

В описании патента нигде не говорится, каким образом достигается гомогенизация прядильного раствора, содержащего антисептические добавки, но лишь указывается, что проведенные испытания доказывают высокую эффективность получаемых антимикробных покрытий.

Также не указаны оптимальные концентрации полимера, образующего волокна, в растворителе. Не приведена также методика и параметры растворения исходных суспензиальных композиций в растворителе (температура, время). Между тем, в указанных в описании патента растворах кластерные соединения серебра нерастворимы и склонны образовывать крупные ассоциаты. Основные результаты испытаний не представлены, также как нет микрофотографий по распределению частиц серебра или других металлов в толще дезинфицирующего слоя.

Недостатками известного технического решения являются неравномерность распределения модифицирующих добавок в толще электороформируемого полотна, что является следствием самого метода распределения добавок в виде суспензии неоднородного состава в электропрядильном растворе, а также невозможность увеличения для улучшения эффективности материала концентрации некоторых дезинфицирующих или других модифицирующих веществ сверх определенного предела (в известном техническом решении - не более 4% от суммарной массы исходного полимера, образующего волокна, и всех других компонентов), по видимому, из-за резкого увеличения электропроводности исходного прядильного раствора, что препятствует равномерности образования волокон. Так, активные металлические добавки в виде солей, окислов или простых веществ серебра и прочих металлов заведомо увеличивают электропроводность раствора. Некоторые ароматизирующие органические вещества, такие как ментол, также увеличивают электропроводность. Кроме того, недостатком известного технического решения является неэкономный расход активной добавки.

Задачей предполагаемого изобретения является создание электропрядных мембран, содержащих различные модифицирующие активные добавки - антисептические, ароматизирующие, дезодорирующие, и т.п. - которые сами не участвуют в процессе волокнообразования, но их распределение в толще и на поверхности мембраны должно стать более равномерным, сами мембраны должны быть более эффективными и\или экономичными, причем концентрация активных добавок должна варьироваться в более широких пределах.

Другой задачей предлагаемого технического решения является создание способа, позволяющего получать методом электроформирования мембраны, содержащие различные модифицирующие активные добавки, которые распределены в толще нановолокон и на поверхности мембраны более равномерно, причем сами мембраны должны быть более эффективными и\или экономичными, и способ должен позволять вводить активные добавки в более широких пределах концентраций.

Первая задача решаются заявленным текстильным нетканым материалом, полученным методом электропрядения из прядильного раствора, содержащего одну или более активных модифицирующих добавок, отличающимся тем, что активная модифицирующая добавка предварительно нанесена на мелкодисперсный диэлектрический пористый наполнитель, выбранный из ряда: диатомит, трепел, цеолит, перлит, вермикулит, каолиновая глина, микрокремнезем, микрокальцит, микродоломит или любые их смеси, средний размер частиц такой комплексной добавки составляет от 0,001 до 10 мкм, и содержание активных веществ (вводимых в виде комплексной добавки с пористым диэлектрическим наполнителем) в составе волокон нетканого материала составляет от 0,1 до 35% по массе.

Вторая задача решается способом получения нетканого электропрядного материала из прядильного раствора, содержащего одну или несколько активных модифицирующих добавок, отличающийся тем, что активные добавки в виде истинного раствора предварительно смешивают в суспензии с пористым мелкодисперсным диэлектрическим наполнителем, выбранным из ряда: диатомит, трепел, цеолит, перлит, вермикулит, каолиновая глина, микрокремнезем, микрокальцит, микродоломит или любые их смеси, затем наполнитель в суспензии с раствором активной добавки высушивают при непрерывном перемешивании под остаточным вакуумом от 100 мм рт.ст. и менее при температуре до 60°С и далее размалывают его на механоактивирующей мельнице тонкого помола до среднего размера частиц 0,001 - 10 мкм, после чего вводят его в состав прядильных растворов при содержании активных веществ (вводимых в состав волокон в виде комплексной добавки с пористым диэлектрическим наполнителем) в расчете на конечное электропрядное волокно от 0,1 до 35% по массе.

Нанесение активных модифицирующих добавок на инертный электрический пористый наполнитель в виде истинного раствора позволяет доводить концентрацию таких добавок в конечном волокне до очень высоких значений, поскольку введение твердых диэлектрических пористых мелкодисперсных сорбентов, пропитанных металлическими, солевыми и\или органическими добавками практически не влияет на электропроводность прядильных растворов. Данный эффект был обнаружен впервые и ранее не был описан. По этой причине в рамках настоящего технического решения не может быть использован, например, активированный уголь, поскольку он хорошо проводит электрический ток. Размол высушенного сорбента на механо-активирующей мельнице позволяет вводить полученные присадки в состав прядильных растворов без опасения их выседания на дно прядильного модуля. Данный эффект был также обнаружен впервые и не описан в технической литературе, что позволяет считать предложенное техническое решение соответствующим критериям «Новизна» «Изобретательский уровень».

Способ иллюстрируется следующими примерами:

Пример 1 сравнительный (по прототипу).

Для изготовления нетканого материала методом электропрядения была выбрана технология «Nanospider» в трех последовательно включенных модулях. В качестве волокнообразующего полимера была взята смесь полимера полиуретана термоплатичного марки «ПУ-1164 Д» и сополимер тетрафторэтилена с фтористым винилиденом марки «Фтороплоаст Ф-42 В» (волоконный) при массовом соотношении указанных полимеров 2:1. В качестве растворителя при изготовлении прядильного раствора использовали смесь диметилформамида с бутилацетатом 1:1. В качестве модифицирующей добавки, проявляющей бактерицидные свойства, использовали Колларгол - антисептический препарат, содержащий коллоидное серебро и стабилизированный защитным белком (натриевые соли протальбиновой и лизальбиновой кислот). В указанную смесь растворителей прибавляют 1,5 масс. % Колларгола, интенсивно перемешивают до образования по внешнему виду однородной суспензии, после чего добавляют 8,5 масс. % смеси указанных полимеров и продолжают интенсивное перемешивание с обратным холодильником при температуре 60°С в течение 2-х часов до полного растворения полимеров, образующих волокна во время процесса электропрядения. Расчетная концентрация добавки в конечном волокне, считая на исходный Колларгол, составляет 15%.

Полученный прядильный раствор продолжают перемешивать и медленно охлаждают до температуры 27°С, после чего загружают его в первый модуль установки бескапилярного электроформирования «Nanospider NSLAB200S» производства фирмы «ElMarko» (Чешская республика). Расстояние между формирующим и собирающим электродом составляет 160 мм, напряжение между электородами составляет 82 кВ, относительная влажность воздуха в камере составляет 17%, скорость движения формирующего электрода - 12 оборотов в минуту, скорость движения подложки - 8 см в минуту. В качестве подложки использовали полиэфирную ткань.

В следующую емкость второго модуля заправляется полимерный раствор №2, состоящий из полиамида с такой же концентрацией, как и в первом модуле, растворенного в той же композиции 50% на 50% уксусной и муравьиной кислот. Из этого прядильного раствора во втором модуле на уже сформированный антимикробный слой наносится нанофильтрующий слой из полиамидных нановолокон, обеспечивающий бактериально-вирусную фильтрацию (задерживание любых наноразмерных биоорганических или неорганических частиц). В емкость третьего модуля заправляется прядильный раствор №1, из которого на нанофильтрующий слой наносится тот же нановолоконный антимикробный состав, что и в первом модуле, но на другую сторону фильтрующего нанослоя. Все прочие технологические параметры электроформирования волокон во всех трех модулях совпадает. Таким образом, формируется трехслойная наномембрана двухстроннего антимикробного действия, которая в дальнейшем закрывается полотном, аналогичным полотну-подложке, после чего производится термоклеевое ламинирование (соединение) всех слоев и полотен в один многокомпонентный неразделимый материал с использованием нетоксичного биоинертного полимерного этиленвинилацетатного порошка на специальном автоматизированном оборудовании.

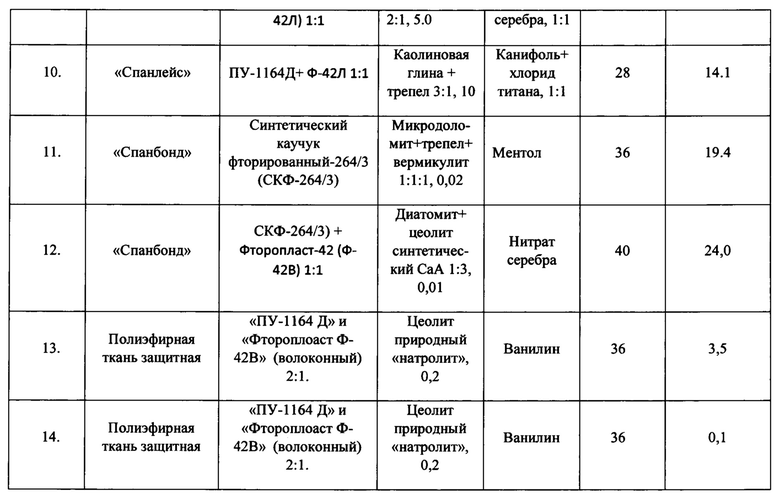

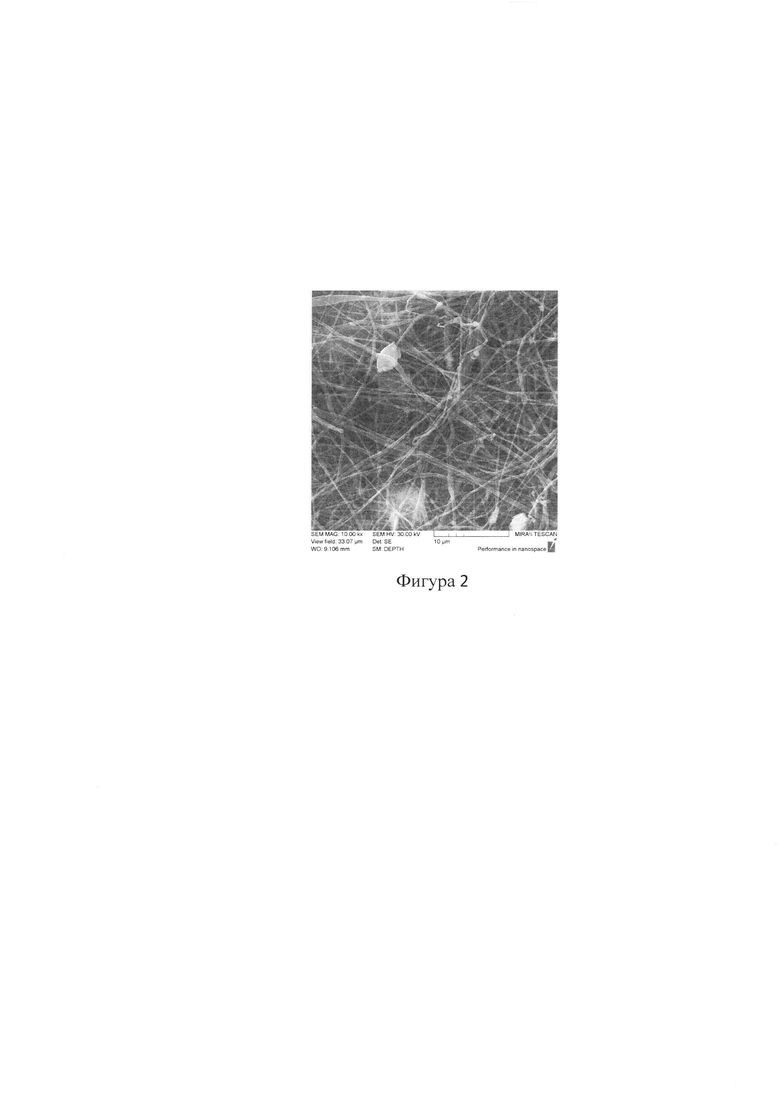

В результате получают образец нетканой мембраны, содержащей включения серебра, который далее исследуют методом сканирующей электронной микроскопии (метод СЭМ). На Фигурах 1 и 2 приведены образцы таких микрофотографий при увеличении в 5000 и 10000 раз соответственно.

Краткое описание чертежей в примере 1.

На Фигуре 1 представлена фотография образца мембраны, изготовленной по прототипу, с увеличением в 5000 раз.

На Фигуре 2 представлена фотография образца мембраны, изготовленной по прототипу, с увеличением в 10000 раз.

Как видно по фотографиям, заметны одиночные крупные скопления коллоидных частиц серебра, которые не перекрывают в достаточной мере площадь мембраны.

Пример 2 (по заявленному способу).

В качестве модифицирующей добавки также используют нитрат серебра, но его предварительно растворяют в дистиллированной воде при концентрации 3,0 масс. %, после чего пропитывают полученным раствором мелко раздробленный диатомит и тщательно перемешивают. Соотношения компонентов подбирают таким образом, чтобы количество нитрата серебра в суспензии раствор нитрата серебра - диатомит составляло 36% от общей суммарной массы нитрата серебра и диатомита. Затем полученную массу помещают в роторный испаритель и при непрерывном перемешивании высушивают под остаточным вакуумом 30 мм рт.ст. и температуре 45°С до состояния порошка, когда растворитель (вода) перестает отгоняться, и наполнитель с сорбированной активной добавкой легко перемещается по дну колбы при вращении колбы роторного испарителя. Затем полученный наполнитель с активной добавкой перемещают в дезинтегрирующую мельницу (дезинтегратор) тонкого помола «Горизонт-Лидер» производства фирмы «Строймеханика» и тщательно перемалывают. В результате получают мелкодисперсный наполнитель со средним размером частиц (по результатам ФРИЧ-анализа) порядка 0,03 мкм.

Описанный прием нанесения активной добавки на пористый наполнитель с помощью роторного испарителя никак не ограничивает возможности способа и может быть заменен любым другим известным специалисту методом, например, с использованием быстроходной турбинной мешалки, отгонкой растворителя под вакуумом с применением ультразвука для равномерного перемешивания компонентов или любыми другими известными приемами. То же относится к типу мельницы-дезингратора.

Далее все действия совпадают с описанными в примере 1, за исключением того, что вместо 1,5% Колларгола в смесь растворителей вносят 5,5% полученного ранее как описано выше мелкодисперсного наполнителя, пропитанного нитратом серебра, а количество смеси полимеров остается тем же - 8,5%. Расчетное количество модифицирующей добавки в конечном волокне составляет 39,3%. При этом расчетная концентрация самой активной добавки - нитрата серебра - в конечном волокне оказывается даже немного меньше, чем в примере 1: 0,36×39,3=14,1% против 15%. Тем не менее, противомикробная активность, как это будет показано дальше, образующегося волокна получается выше.

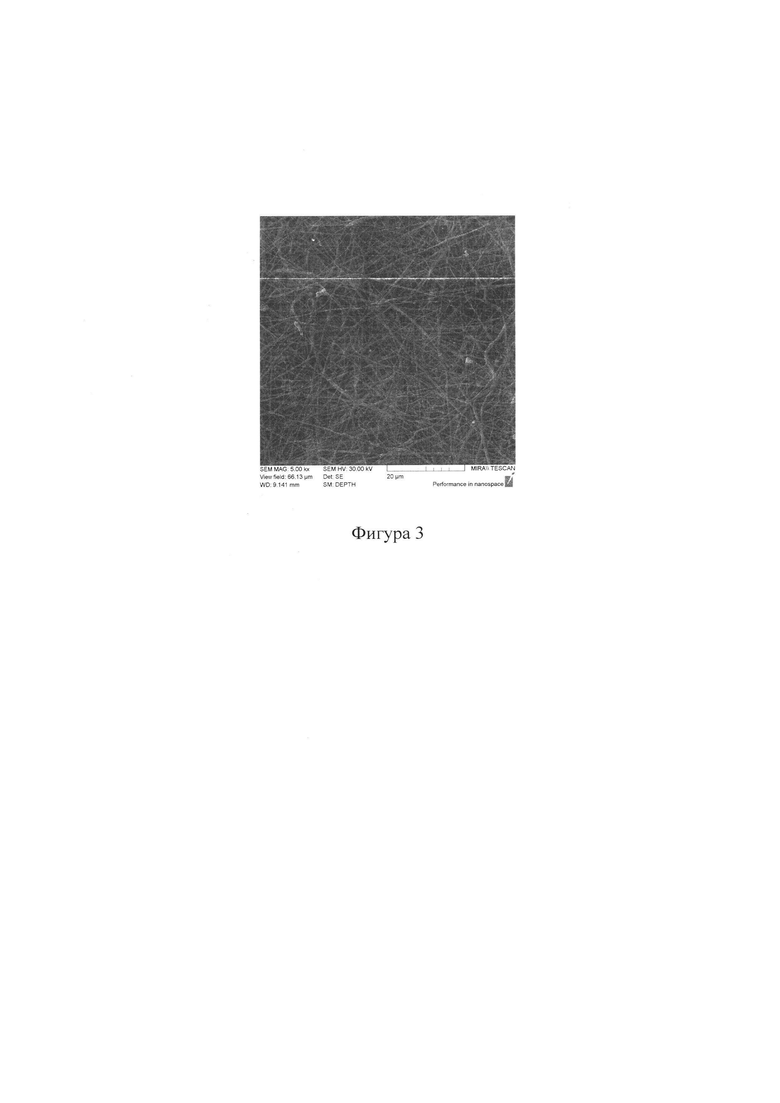

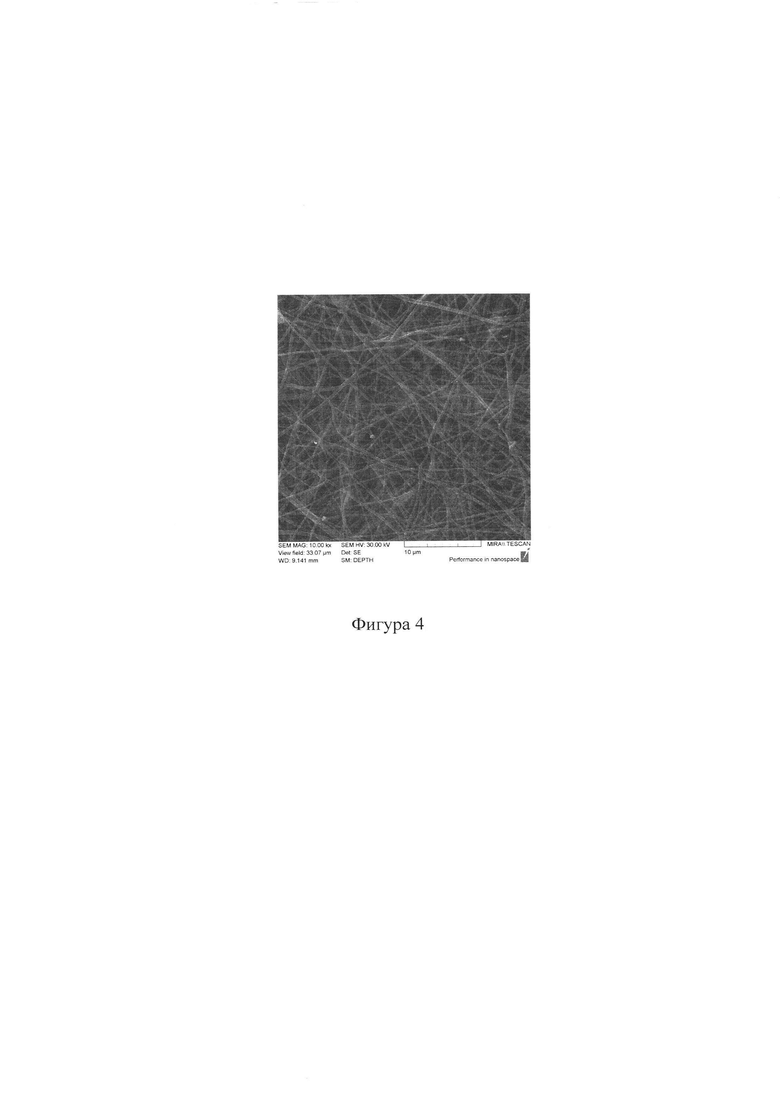

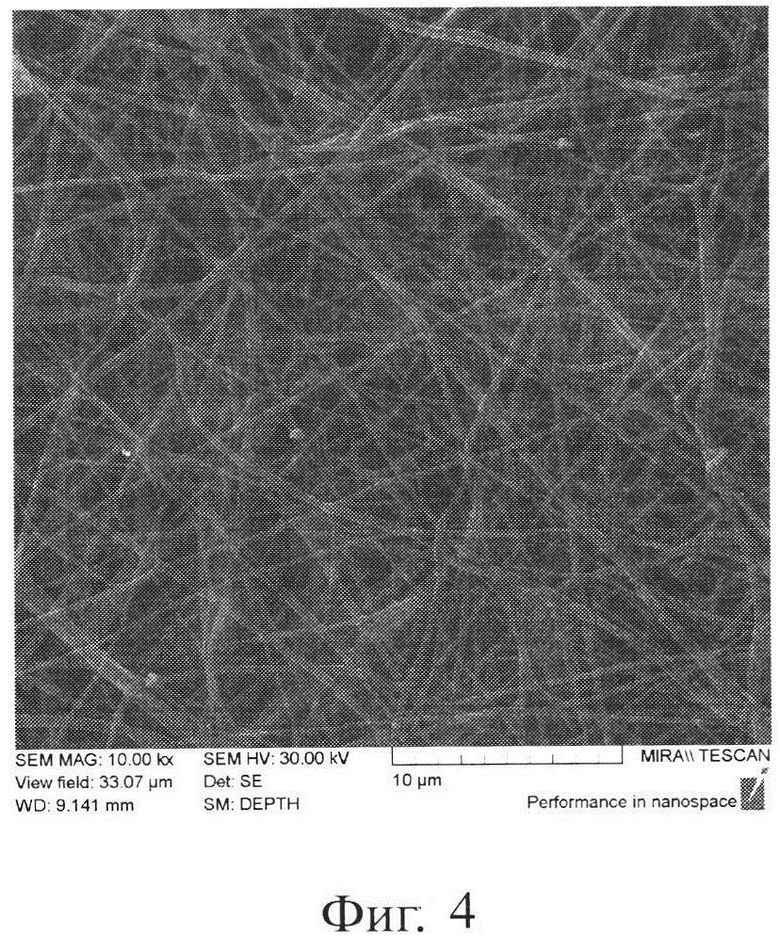

После внесения всех компонентов смесь тщательно перемешивают без нагревания. Получают исходный состав для электропрядения, после чего начинают процесс получения мембраны в трех последовательно включенных модулях с соблюдением всех параметров процесса из примера 1. В результате получают образец нетканой мембраны, содержащей включения серебра, которые далее исследуют методом сканирующей электронной микроскопии (метод СЭМ). На Фигурах 3 и 4 приведены образцы таких микрофотографий при увеличении в 5000 и 10000 раз соответственно. Как видно по фотографиям, распределение частичек серебра в объеме стало идеально равномерным, и теперь они перекрывают в достаточной мере площадь мембраны.

Краткое описание чертежей в примере 2.

На Фигуре 3 представлена фотография образца мембраны, изготовленной по заявленному техническому решению, с увеличением в 5000 раз.

На Фигуре 4 представлена фотография образца мембраны, изготовленной по заявленному техническому решению, с увеличением в 10000 раз.

Для оценки бактерицидных свойств материалов, полученных по примерам 1 и 2, из изготовленных мембран вырезали округлые кусочки с диаметром 10 мм, которые в течение 6 часов стерилизовались за счет выдержки под жестким УФ-облучением ртутной лампы с длиной волны 254 нм. Это делали для предотвращения случайного заноса в исследуемые пробы чужеродных штаммов бактерий. Далее в чашках Петри на поверхность агара Хоттингера были нанесены бактериальные суспензии различных болезнетворных микробов, а именно: Staphilococcus aureus Rosenbach 1884 (Г+) и Escherichia coli (Г-). Затем в середину чашек Петри помещали кусочки антимикробных мебран, после чего выдерживали образцы в термостате при температуре 36°С в течение 12 часов. Затем чашки Петри рассматривали на предмет наличия/отсутствия зон подавления микробной активности на самих образцах и вокруг них. Как было показано, в обоих случаях наблюдается полное подавление микробной активности на поверхности образцов, вырезанных из обеих мембран. Но мембрана, полученная по примеру 2, проявила более высокую противомикробную активность, поскольку зона подавления распространилась и за ее пределы на величину 5-6 мм от края образцов мембраны. На мембранах из примера 1 такого эффекта не наблюдается.

Пример 3.

Мембрану получают по примеру 2, но количество комплексной добавки подбирают так, чтобы расчетное количество нитрата серебра в нановолокнах составило бы 8,2%. В результате проведенных испытаний наблюдается полное подавление микробной активности на поверхности образца без видимых проявлений зон подавления за краями мембраны. Таким образом, мембраны по примерам 1 и 3 демонстрируют одинаковую противомикробную активность, но дорогой активной добавки в мембране из примера 3 значительно меньше.

Пример 4.

Процесс получения мембраны осуществляют по примеру 2, но при получении бактерицидного наполнителя используют смесь диатомита с перлитовым песком 1:1, в качестве бактерицидной добавки - смесь нитратов серебра и цинка 1:1, а расчетное содержание комплексной добавки в конечном волокне повышают до 55%. Температура при отгонке воды составляет 60°С, остаточный вакуум - 100 мм рт.ст. Расчетное содержание активных добавок в конечном волокне составляет 19,8%. Пропитанный антисептиками наполнитель размалывают до среднего размера 0,015 мкм. В качестве полимера, образующего нановолокна, используют полиамид, а в качестве растворителя - смесь уксусной и муравьиной кислот 2:1. В качестве основы для получения наномембраны используют нетканый материал (спанбонд из нитей полипропилена) или спанлейс из нитей вискозы и полиэфира). Все остальные параметры совпадают с примером 2. В результате процесса электропрядения получают образец нетканой мембраны, содержащей включения серебра и цинка, которые далее исследуют методом сканирующей электронной микроскопии и на противомикробную активность, как указано в примере 2. Оказывается, что зона подавления микробной деятельности даже больше (7-8 мм от края образца мембраны), чем в примере 2.

Пример 5.

Мембрану получают по примеру 2, но в качестве модифицирующей добавки используют ментол, который при нанесении на диатомит растворяют в смеси вода-ацетон 1:1. Отгонку растворителя ведут при температуре 40°С и остаточном давлении 20 мм рт.ст. В качестве основы для получения наномембраны используют нетканый материал (спанлейс из нитей вискозы и полиэфира). После процесса электроформирования в результате получают мембрану, микрофотография которой показана на Фигуре 5.

Краткое описание чертежа в Примере 5.

На Фигуре 5 представлены нановолокна по заявленному техническому решению - частицы диатомита, пропитанным ментолом, на поверхности и в толще волокон.

По фотографии на Фигуре 5 видно, что частички диатомита с ментолом равномерно распределены на поверхности и в толще волокон. При этом готовая мембрана отчетливо пахнет ментолом.

Пример 6.

Мембрану получают по примеру 5, но в качестве пористого сорбента используют цеолит «натролит», в качестве ароматизирующей добавки используют ванилин. При нанесении активной добавки отгонку растворителя ведут при температуре 30°С и остаточном давлении 10 мм рт.ст. В результате получают такую же мембрану, как в примере 4, но пахнущую ванилью.

Пример 7.

Мембрану получают по примеру 2, но в качестве пористого сорбента используют природный трепел, в качестве модифицирующей добавки используют смесь ванилина и нитрата серебра 1:1, которую при нанесении растворяли в смеси воды и этилового спирта 1:1, отгонку растворителя ведут при температуре 23°С и остаточном давлении 5 мм рт.ст. Полученную комплексную добавку удается размолоть до среднего размера частицы 0,01 мкм.

В дальнейших примерах 7-14 в качестве основного растворителя в прядильном растворе используют чистый диметилформид, в качестве растворителя при нанесении активных добавок используют водно-ацетоновую смесь 1:1.

В результате процесса электропрядения получают мембрану, пригодную для изготовления спецодежды, обладающей как способностью уничтожать патогенные организмы, так и обладать эффектом дезодорирования, например, маскируя запах пота.

Состав мембран по примерам 2-11 представлен в Таблице 1.

Предложенное техническое решение позволяет получать электропрядные материалы с более равномерно расположенными включениями активных веществ в толще и\или на поверхности волокна и с более выраженным эффектом от применения активной добавки. При этом появляется возможность повысить содержание активных добавок по сравнению с прототипом, что автоматически еще больше повысит эффективность применения мембран, так и получать более экономные в изготовлении мембраны, снизив содержание активных добавок. Так, в мембране из примера 14 все равно хорошо различим слабый запах ванилина, несмотря на то, что его содержание в волокнах всего 0,1%.

Заявленные мембраны могут быть использованы в производстве медицинских, перевязочных средств, специальной одежды и в других областях, где требуется применять материалы, обладающими дезинфицирующими и/или дезодоририрующими свойствами.

Дополнительным преимуществом получаемых электропрядных мембран является то, что частицы пористого наполнителя, примененные в данном техническом решении и расположенные в толще мембраны и/или на ее поверхности, обладают способностью частично сорбировать влагу при повышении влажности в окружающем мембрану воздухе и отдавать ее в окружающую среду при ее недостатке, что еще больше повышает ценность изделий, полученных с применением подобных мембран, так как периодическая сорбция-десорбция влаги увеличивает как эффективность дезинфицирующего эффекта, так и интенсивность дезодорирующего эффекта.

Предложен текстильный нетканый электропрядный материал с многокомпонентными модифицирующими добавками, получаемый методом электропрядения из прядильного раствора, содержащего одну или более активных модифицирующих добавок, причем активная модифицирующая добавка предварительно нанесена на мелкодисперсный диэлектрический пористый материал, выбранный из ряда: диатомит, трепел, цеолит, перлит, вермикулит, каолиновая глина, микрокремнезем, микрокальцит, микродоломит или любые их смеси. Нанесение активных добавок осуществляют смешиванием истинных растворов добавок с мелкодисперсным пористым диэлектрическим наполнителем в виде суспензии с последующим высушиванием материала при непрерывном перемешивании суспензии под остаточным вакуумом от 100 мм рт.ст. и менее и температуре до 60°С. Далее полученную добавку измельчают на механоактивирующей мельнице тонкого помола до среднего размера частиц 0,001-10 мкм и уже в таком виде вводят в виде суспензии в состав прядильного раствора. Содержание активных веществ (вводимых в виде комплексной добавки с пористым диэлектрическим наполнителем) в составе волокон нетканого материала составляет от 0,1 до 35% по массе. Предложенное техническое решение позволяет получать электропрядные материалы с более равномерно расположенными включениями активных веществ в толще и/или на поверхности волокна и вводить добавки в состав волокон в широком диапазоне концентраций. Такие мембраны более эффективны по своему действию и/или могут быть более экономичными в изготовлении. Получаемые мембраны могут быть использованы в производстве медицинских, перевязочных средств, специальной одежды и в других областях, где требуется применять материалы, обладающие дезинфицирующими и/или дезодоририрующими свойствами. 2 н.п. ф-лы, 5 ил.

1. Текстильный нетканый электропрядный материал с многокомпонентными активными модифицирующими добавками, полученный из прядильного раствора, содержащего одну или более активных модифицирующих добавок, отличающийся тем, что активная модифицирующая добавка предварительно нанесена на мелкодисперсный диэлектрический пористый наполнитель, выбранный из ряда: диатомит, трепел, цеолит, перлит, вермикулит, каолиновая глина, микрокремнезем, микрокальцит, микродоломит или любые их смеси, размер частиц такой комплексной добавки составляет от 0,001 до 10 мкм и содержание активных веществ, вводимых в виде комплексной добавки с пористым диэлектрическим наполнителем, в составе волокон нетканого материала составляет от 0,1 до 35% по массе.

2. Способ получения текстильного нетканого электропрядного материала из прядильного раствора, содержащего одну или несколько активных модифицирующих добавок, отличающийся тем, что активные добавки в растворенном состоянии предварительно смешивают в виде суспензии с пористым мелкодисперсным диэлектрическим наполнителем, выбранным из ряда: диатомит, трепел, цеолит, перлит, вермикулит, каолиновая глина, микрокремнезем, микрокальцит, микродоломит или любые их смеси, затем наполнитель в суспензии с истинным раствором активной добавки высушивают при непрерывном перемешивании под остаточным вакуумом от 100 мм рт.ст. и менее при температуре до 60°С и далее размалывают его на механоактивирующей мельнице тонкого помола до среднего размера частиц 0,001-10 мкм, после чего вводят в состав прядильных растворов при содержании активных веществ, вводимых в состав волокон в виде комплексной добавки с пористым диэлектрическим наполнителем, в расчете на конечное электропрядное волокно от 0,1 до 35% по массе.

| ТЕКСТИЛЬНЫЙ АНТИМИКРОБНЫЙ МАТЕРИАЛ С МНОГОКОМПОНЕНТНЫМИ НАНОМЕМБРАНАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579263C2 |

| СИСТЕМА ДОСТАВКИ ДУШИСТЫХ ВЕЩЕСТВ | 2005 |

|

RU2378332C2 |

| ВЫСОКОФУНКЦИОНАЛЬНЫЙ ФИЛЬЕРНЫЙ НЕТКАНЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ СОДЕРЖАЩИХ ЧАСТИЦЫ ВОЛОКОН, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2522186C2 |

| WO 2005024101 A1, 17.03.2005 | |||

| ГИБРИДНЫЕ ВОЙЛОКИ ИЗ НАНОВОЛОКОН, ПОЛУЧЕННЫХ ЭЛЕКТРОПРЯДЕНИЕМ | 2013 |

|

RU2658909C2 |

Авторы

Даты

2019-08-19—Публикация

2018-10-04—Подача