Настоящее изобретение относится к новому составу вспучивающегося покрытия, обладающему превосходными свойствами вспучивания, подложкам, покрытым вспучивающимся покрытием, способу подготовки состава вспучивающегося покрытия и способу защиты конструкций от тепла/огня.

Многие материалы, такие как сталь, быстро теряют свою прочность и разрушаются в огне. Разрушение конструкций "высотных" офисных зданий, объектов нефтегазовой отрасли или другой инфраструктуры и разрыв технологической емкости или трубопровода в результате пожара могут иметь катастрофические последствия из-за развития аварийной ситуации, повреждения имущества и даже гибели людей.

Вспучивающиеся покрытия применяются на многих конструкциях, чтобы замедлить воздействие огня. Покрытие замедляет скорость роста температуры подложки. Таким образом, покрытие увеличивает продолжительность времени до разрушения конструкции из-за воздействия огня. Дополнительное время увеличивает вероятность того, что пожарные смогут погасить огонь или, по крайней мере, применить охлаждающую воду до того как конструкция разрушится.

Вспучивающиеся покрытия обычно содержат некоторый вид смолянистого связующего, например, органический связующий полимер, например, сшитый полимер, такой как эпоксидная смола или винилтолуол/стиролакриловый полимер. Смолянистое связующее образует твердое покрытие. Связующее может также быть источником углерода, который в огне может превращаться в кокс.

Кроме того, вспучивающиеся покрытия обычно содержат присадки, называемые "вспениватели" или “пенообразователи”, которые в огне выделяют газы, заставляющие кокс набухать в виде пены. Меламин, пирофосфат меламина, и полифосфат аммония могут быть использованы в качестве вспенивателя.

Огнезащитные характеристики этих покрытий связаны с образованием под воздействием тепла пористой коксовой пены, которая действует как обычный изолятор подложки, которую он покрывает, увеличивая продолжительность времени, которое выдерживает покрытая конструкция до разрушения из-за воздействия огня. Улучшение огнезащитных характеристик вспучивающегося покрытия приводит, таким образом, к увеличению продолжительности времени, которое выдерживает покрытая конструкция до разрушения из-за воздействия огня.

Однако во многих случаях коксовая пена из вспучивающегося покрытия не имеет достаточной конструкционной прочности и легко разрушается истиранием или эрозией.

Для того чтобы улучшить прочность коксовой пены с недостаточной прочностью к составу вспучивающегося покрытия могут быть добавлены различные присадки, такие как волокна, силикаты, стеклянные армирующие материалы. См., например, EP 0 568 354. В данной области техники считается, что использование таких добавок отрицательно влияет на другие свойства, например, в частности, на изолирующие свойства кокса из-за подавления расширения кокса. WO 2006/067478 раскрывает состав покрытия, содержащий, по крайней мере, один натрий калий алюмосиликат и калий алюмосиликат.

Как правило, в обычном случае вспучивающиеся покрытия, которые производят прочный и компактный кокс, часто имеют низкую огнестойкость. С другой стороны, вспучивающиеся покрытия, которые производят сильно расширяющийся кокс с хорошей огнестойкостью часто дают непрочный кокс. Таким образом, существует потребность предоставить вспучивающееся покрытие, которое обеспечивает как прочную коксовую пену, так и хорошую огнезащиту.

WO96/03854 описывает систему вспучивающихся покрытий, содержащую два слоя покрытия. Первый слой покрытия образует прочную карбонизующуюся коксовую пену, имеющую твердость и плотность, а второй слой покрытия образует изолирующую карбонизующуюся коксовую пену с плотностью около половины плотности коксовой пены первого слоя покрытия. Первый слой служит для защиты подложки от пробоя и прямого воздействия в условиях пожара (т.е. служит для прочности), а второй слой служит для обеспечения изоляции. Однако WO96/03854 не может предложить решения, как обеспечить и прочность, и изоляцию при помощи однослойного состава покрытия.

Таким образом, целью настоящего изобретения является обеспечение состава вспучивающегося покрытия, которое после нанесения и сушки/отверждения на подложке, а затем при воздействии тепла (огня), обеспечивает (i) прочный слой пены (до той степени, что не потребуется применения волокон в покрытии или армирующей сетки), а (ii) также отличную огнестойкость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что использование определенного количества атомов металлов/металлоидов, из комбинации по меньшей мере двух различных и определенных источников металлов/металлоидов в составах органического вспучивающегося покрытия усиливает огнестойкость вспучивающегося покрытия, а также обеспечивает высокую прочность кокса. Однако было также обнаружено, что если в состав входило слишком большое количество атомов металлов/металлоидов, то это оказывало отрицательное воздействие на огнестойкость покрытия.

Неожиданно, авторы обнаружили, что обеспечение по меньшей мере двух различных и определенных источников атомов металлов/металлоидов, в определенных количествах, синергетически улучшает прочность кокса вспучивающегося покрытия без всякого снижения огнестойкости, что приводит к удивительно превосходной коксовой пене, как с точки зрения прочности, так и огнезащиты, по сравнению с тем, как если бы использовался только один из источников отдельно.

В одном варианте осуществления настоящего изобретения, состав вспучивающегося покрытия содержит органический полимер, вспениватель и присадку, присадку, содержащую атомы металла/металлоида, произведенные из (a) и/или (b), и (c) и/или (d), в которой

(a) является одним или более алкоголятом(ами) металла/металлоида, содержащим, по меньшей мере, одну функциональную группу, выбранную из C1-C6-алкилокси и арилокси групп;

(b) является одним или более гидрокси-функциональным полисилоксаном(ами);

(c) является одним или более оксидом(ами) металла/металлоида; и

(d) является одним или более гидроксидом(ами) металла;

атомы металла из (a), (c) и (d) являются независимо выбранными, выбранными из Ti, Zr, Al, Zn, Mg, Na, Ca, а атомы металлоида из (a) и (c) являются независимо выбранными из Si или B,

общее количество (c)+(d), присутствующее в составе покрытия, не превышает 10,0 весовых %,

общее количество (a)+(b), присутствующее в составе покрытия, не превышает 50,0 весовых %, и

причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия.

Содержание нелетучей части (NVC), и, таким образом, общий вес нелетучих компонентов в составе покрытия, может быть определен путем помещения известного количества (например, 0,3 г) состава покрытия в заранее взвешенную алюминиевую тарелочку, и нагреванием образца в печи до 105°C в течение 30 минут, и повторным взвешиванием тарелочки. Содержание нелетучих веществ может быть рассчитано по разности веса образца до нагрева после нагрева (стандарт ASTM D2697).

Если не указано иное, все значения весовых % (вес. %), указанные в данном документе, рассчитываются по общей массе нелетучих компонентов в составе покрытия.

Когда покрытие подвергается воздействию тепла (например, в огне, например, при температуре около 90°C и выше), покрытие пиролизуется, в результате чего образуется прочный и твердый слой кокса с отличной тепловой защитой.

Присадка может содержать (a) и/или (b) и комбинацию (c) и (d).

Присадка может содержать одну из следующих комбинаций:

- (a)+(c),

- (a)+(d),

- (a)+(c)+(d),

- (b)+(c),

- (b)+(d),

- (b)+(c)+(d),

- (a)+(b)+(c),

- (a)+(b)+(d) или

- (a)+(b)+(c)+(d).

Предпочтительно, чтобы весовое отношение количества (a)+(b) к количеству (c)+(d) в присадке составляло от 0,4 до 10,0:1,0, например, от 1,0 до 10,0:1,0, от 1,5 до 10,0:1,0, например, от 0,4 до 7:1.

Предпочтительно, чтобы общее количество (c)+(d), присутствующих в составе покрытия, не превышало 5,0 весовых %, и общее количество (a)+(b), присутствующих в составе покрытия, не превышало 20,0 весовых %, причем весовые % рассчитываются исходя из общего веса нелетучих компонентов в составе покрытия.

Примеры предпочтительных атомов металла/металлоида (a) выбираются из одного или более атомов Si, Ti, Al и/или Zr (Si является металлоидом, а Ti, Al и Zr являются металлами). Таким образом, предпочтительно, атомы металлов из (a) выбираются независимо друг от друга из Al, Ti или Zr, а атомы металлоида из (a) являются Si.

Примерами (a), которые могут быть использованы отдельно или в комбинации, являются: C1-C6-алкокси или арилокси ортосиликаты, C1-C6-алкокси или арилокси ортотитанаты, C1-C6-алкокси или арилокси алюминаты, C1-C6-алкокси или арилокси цирконаты, или их предварительно гидролизованные производные.

Примеры предпочтительных атомов металла/металлоида (c) и (d) выбираются из одного или более атомов Al, Ti, Si, Mg, Zn, Zr, Na и/или K (Si представляет собой металлоид, а Al, Ti, Mg, Zn, Zr, Na и K являются металлами). Таким образом, желательно, чтобы атомы металла (c) и (d) были независимо друг от друга выбраны из одного или более атомов из Al, Ti, Mg, Zn, Zr, Na и/или K, а атомы металлоидов (c) и (d) были Si.

Примеры (c) включают одно или более вещество из следующих: Al2O3, Al(OH)3, TiO2, ZnO, SiO2, силикат алюминия, каолин и фарфоровая глина. Например, (d) включает Al(OH)3.

Органический полимер может быть термопластичным органическим полимером и/или термореактивным органическим полимером. Если полимер является термореактивным полимером, то предпочтительно, чтобы он имел среднюю величину молекулярного веса (Mn) в диапазоне от 300 до приблизительно 3000. Например, органический полимер может быть эпокси-функциональной смолой, и состав покрытия может дополнительно содержать амино-функциональный отвердитель.

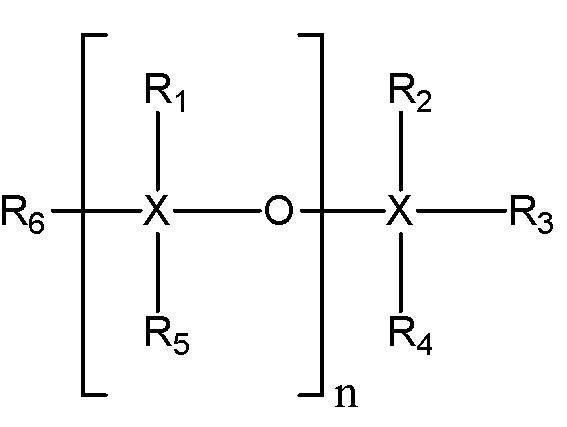

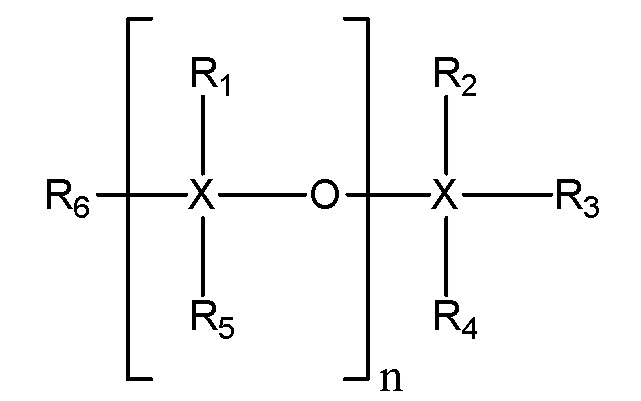

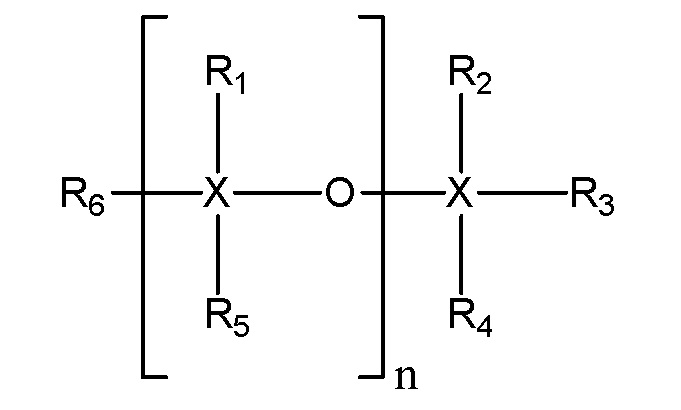

Один или более алкоголят(ов) металла/металлоида (a) может, например, иметь структуру в соответствии с Фигурой 1.

Фигура 1,

в которой

X выбирается из Si, B, Na, Mg, Ti, Zr, Zn, Al,

n является 0 или целым числом между 1 и 29; и

R1-R6 являются одинаковыми или различными органическими одновалентными радикалами, в которых, по меньшей мере, один из одновалентных радикалов органических боковых групп является C1-C6-алкилокси и/или арилокси группой.

Другим вариантом осуществления настоящего изобретения является подложка, содержащая покрывающий слой, образованный путем нанесения описанного здесь состава вспучивающегося покрытия на поверхность подложки, а затем обеспечением высыхания и/или затвердевания состава. Соответственно, состав покрытия сушится/затвердевает при температуре окружающей среды (например, от -5°C до 40°C).

Другим вариантом осуществления настоящего изобретения является способ приготовления состава вспучивающегося покрытия путем добавления присадки, определенной в настоящем документе для состава покрытия, содержащей органический полимер и вспениватель, отличающийся тем, что присадка добавляется таким образом, что:

общее количество (c) и (d), присутствующих в составе покрытия не превышает 10,0 вес. %,

общее количество (a) и (b), присутствующих в составе покрытия не превышает 50,0 весовых %,

причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия.

Другим вариантом осуществления настоящего изобретения является способ защиты конструкции от огня или тепла путем покрытия конструкции составом вспучивающегося покрытия, как описано в настоящем документе, и предоставлением возможности составу покрытия образовать покрытие.

Конкретным примером состава покрытия по настоящему изобретению является состав покрытия, содержащий органический полимер, вспениватель и присадку, присадку, включающую атомы металла/металлоида, из

(i) алкоголята металла/металлоида, который имеет линейную М-О основу молекулы, например, имеющего структуру согласно фигуре 1 (как определено в этом документе)

и

(ii) одного или более оксида(ов) металла, оксида(ов) металлоида и/или гидрооксида(ов) металла, как определено в настоящем документе и, предпочтительно, в которых атомы металла/металлоида выбираются из Ti, Zr, Al, Zn, Mg, Na, Ca, Si, или B,

и в которых

общее количество (i), присутствующее в составе покрытия, не превышает 50,0 весовых %, и

общее количество (ii), присутствующее в составе покрытия, не превышает 10,0 весовых %, и

причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия.

ПОДРОБНОЕ ОПИСАНИЕ

(a) Алкоголят(ы) металла/металлоида, содержащий по меньшей мере одну функциональную группу, выбранную из C1-C6 алкилоксидных и арилоксидных групп;

Во избежание сомнений, “алкоголят металла/металлоида” означает алкоголят металла или алкоголят металлоида.

Алкоголят металла/металлоида, включающие С1-С6-алкилоксидные и/или арилоксидные группы, может иметь металл/металлоид-кислородную (М-О) основу молекулы с линейной, разветвленной, лестничной и/или клеточной структурой. По меньшей мере одна из C1-C6-алкилоксидных и/или арилоксидных групп связана с атомами металла/металлоида (M).

Во избежание сомнений, алкоголят металла/металлоида может также содержать металл/ металлоид-гидрокси (М-О) связи.

Подходящие С1-С6-алкилоксидные группы включают, например, метилоксидные, этилоксидные, пропилоксидные, например, н-пропилоксидные и изопропилоксидные, бутилоксидные, например, н-бутилоксидные, изобутилоксидные, втор-бутилоксидные и трет-бутилоксидные, пентилоксидные, гексилоксидные и включают подходящие арилоксидные группы, например, фенилоксидные группы.

Подходящими металлами для алкоголятов металлов являются натрий (Na), кальций (Ca), магний (Mg), титан (Ti), цирконий (Zr), цинк (Zn) и алюминий (Al). Подходящие металлоиды включают бор (B), кремний (Si). Предпочтительным металлоидом является кремний (Si).

Предпочтительно, чтобы атомы металла/металлоида (M) для алкоголятов металла/металлоида выбирались из Si, Ti, Al или Zr, и, наиболее предпочтительно, Si. Таким образом, предпочтительно, чтобы атомы металла для алкоголята металла выбирались из Ti, Al или Zr, а атомы металлоида для алкоголята металлоида были атомами Si.

Алкоголят металла/металлоида может также содержать другие боковые органические группы, например, C1-C6 алкильные, арильные, ацетокси, эпокси, оксимо, и аминогруппы.

C1-C6 алкильные группы включают метильные, этильные, пропильные, например, н-пропильные и изопропильные, бутильные, например, н-бутильные, изобутильные, втор-бутильные и трет-бутильные, пентиловые, гексиловые. Арильные группы включают фенильные группы.

В одном варианте осуществления существует только один атом металла/металлоида в M-O-основе алкоголята металла/металлоида. В другом варианте осуществления может быть до 100 атомов металла/металлоида в M-O-основе алкоголята металла/металлоида. Количество атомов металла/металлоида в M-O-основе может варьироваться между 1 и 100, предпочтительно между 1 и 50, еще более предпочтительно между 1 и 30.

Алкоголят металла/металлоида может иметь линейную M-O-основу молекулы, например, показанную на Фигуре 1.

Фигура 1,

в которой

X выбирается из Si, B, Na, Mg, Ti, Zr, Zn, Al, предпочтительно Si, Ti, Al или Zr и наиболее предпочтительно Si,

n является 0 или целым числом между 1 и 29; предпочтительно, 0 или целым числом между 1 и 19 и, еще более предпочтительно, 0 или целым числом между 1 и 9; и

R1-R6 являются одинаковыми или различными органическими одновалентными радикалами, в которых по меньшей мере один из одновалентных радикалов органических боковых групп является C1-C6-алкилокси и/или арилокси группой. В некоторых случаях R1-R6 могут также быть C1-C6 алкил радикалами и/или гидроксильными группами.

Более чем 20% R1-R6 групп могут быть C1-C6 алкокси и/или арилокси группами. Более чем 40% R1-R6 групп могут быть C1-C6 алкокси и/или арилокси группами. более чем 50% R1-R6 групп могут быть C1-C6 алкокси и/или арилокси группами. C1-C6 алкокси радикалы могут, например, быть метокси и/или этокси радикалами. Во избежание сомнений, % групп обозначает их процент в единицах (не по весу).

Примерами подходящих алкоголятов металлов являются (i) C1-C6-алкокси или арилокси ортосиликаты или их предварительно гидролизованные производные, например, тетраметилортосиликат, тетраэтилортосиликат, тетра(изо)пропилортосиликат, тетрабутилортосиликат или их предварительно гиролизованные производные, (ii) C1-C6-алкокси или арилокси ортотитанаты и их предварительно гидролизованные производные, например, тетраэтилортотитанат, тетраизопропилортотитанат, (“изопропоксид титана”), тетрабутилортотитанат или их гидролизованные производные, (iii) C1-C6-алкокси или арилокси алюминаты или их предварительно гидролизованные производные, например, метоксид алюминия, этоксид алюминия, изопропоксид алюминия, алюминий-три-втор-бутоксид или их предварительно гидролизованные производные, (iv) C1-C6-алкокси или арилокси цирконаты или их предварительно гидролизованные производные например, пропоксид циркония, бутоксид циркония, трет-бутоксид циркония или их предварительно гидролизованные производные, (v) C1-C6-алкокси или арилокси поликсилоксаны, например, Доу Корнинг US CF 2403/Ксиаметр RSN 2403, Уакер Силрес MSE100, Уакер Силрес REN 80, Уакер Силрес REN 50.

Практически пригодными алкоголятами металла/металлоида являются предварительно гидролизованные C1-C6-алкоксиортосиликаты, например, предварительно гидролизованный тетраэтилортосиликат.

(b) Гидрокси-функциональные полисилоксаны

Гидрокси-функциональные полисилоксаны являются соединениями, имеющими Si-кислородную (Si-O) основу молекулы и боковые цепи гидрокси-функциональных групп. Si-O основа молекулы может иметь линейную, разветвленную, лестничную или циклическую структуры.

Гидрокси-функциональные полисилоксаны, в соответствии с настоящим изобретением, не содержат алкокси-функциональных групп (в противном случае они попадают в категорию алкоголятов металлоидов (а), где M=Si).

Другими органическими функциональными группами, которые могут существовать на гидрокси-функциональных полисилоксанах являются, например, C1-C6-алкильная, арильная, ацетокси, эпокси, оксимо и аминогруппы.

C1-C6 алкильные группы включают метильные, этильные, пропильные, например, н-пропильные и изопропильные, бутильные, например, н-бутильные, изобутильные, втор-бутильные и трет-бутильные, пентиловые, гексиловые. Арильные группы включают фенильные группы.

В одном варианте осуществления гидроксил-функциональный полисилоксан является силанол-функциональным силиконовым маслом.

В одном варианте осуществления гидрокси-функциональный полисилоксан имеет линейную Si-O основу молекулы, включающую от 2 до 60 атомов кремния, например, от 2 до 30 атомов кремния или от 2 до 15 атомов кремния.

Примеры подходящих гидроксил-функциональных полисилоксанов, в частности, включают Ксиаметр OHX-4010 Полимер 400CS и Блюстар Силикон Блюсил Ойл 48V3 500.

(c) Оксид(ы) металла/металлоида

Во избежание сомнений, “оксид метала/металлоида” означает оксид металла или оксид металлоида.

Оксиды металла/металлоида представляют собой соединения, в которых атомы металла/металлоида связаны с кислородом.

Простые оксиды металла/металлоида имеют только один вид иона металла/металлоида, который связывается с ионом оксида (О2-) в такой пропорции, чтобы уровнять заряды ионов металла/металлоида. Например, ион магния Mg2+, ион алюминия Al3+ и ион кремния Si4+ сочетаются с ионом оксида O2-, образуя MgO (периклаз), Al2O3 (корунд) и SiO2 (кремнезем).

Другие оксиды металлов содержат более одного вида ионов металла, например, MgAl2O4 (шпинель) и FeTiO3 (ильменит).

Оксиды металла/металлоида в соответствии с настоящим изобретением не содержат гидроксигрупп, алкоксигрупп, или (в противном случае они попадают в категории (а), (b) или (d)).

Примерами предпочтительных металлов в оксиде металла (с) являются Al, Ti, Mg, Zn, Zr, Na или K, и, более предпочтительно, Al, Zn, Ti. Предпочтительным металлоидом в оксиде металлоида (с) является Si.

Примерами подходящих оксидов металла/металлоида, которые могут быть использованы отдельно или в любой комбинации, являются Al2O3, TiO2, ZnO, SiO2, силикат алюминия, каолин и фарфоровая глина.

Примеры групп оксидов металла:

Группа периклаза включает все оксиды металлов, которые имеют двухвалентные (два положительных заряда) ионы металла и структуру галита. В этой группировке каждый ион металла защищен шестью ионами кислорода, находящимися вокруг него. Только ионы металла среднего размера принимают такую структуру. Меньшие ионы окружены четырьмя ионами кислорода, а большие шестью.

Группа цинкита включает цинкит. Zn2+ достаточно малы, чтобы быть полностью защищенными четырьмя ионами кислорода. В свою очередь, каждый кислород окружен четырьмя ионами цинка. Полученный гексагональный кристалл принимает гемиморфную форму кристаллизации.

Группа корунда – (также часто называемая гематит группой). Включает все оксиды металла типа корунда (Al2O3), гематита (Fe2O3) и другие оксиды металла с общей формулой ABO3. Все они имеют гексагональную структуру с металлом, окруженным шестью ионами кислорода. Эти металлы могут быть трехвалентными (например, Al3+) или могут быть смесью двухвалентных и четырехвалентных металлов, таких как Fe2+ и Ti4+, как в ильмените.

Группа шпинели – они являются смешанными оксидами металлов, содержащими соединения металлов с общей формулой AB2O4. Некоторые металлы стабилизируются четырьмя атомами кислорода в тетраэдральной структуре, в то время как другие стабилизированы шестью в октаэдрической группировке. Другие металлы могут образовывать обе эти структуры.

Группа рутила включает в себя все металлические оксиды с общей формулой MO2, в котором металл четырехвалентен (несет четыре положительных заряда). Металл окружен шестью ионами кислорода, что приводит к образованию структуры рутила. Обычно сюда включаются металлы титан, марганец, олово и свинец. Брукит, анатаз и рутил являются полиморфными модификациями диоксида титана (TiO2), имеющими тот же состав, но отличающимися расположением ионов в структуре рутила.

Оксиды металла/металлоида могут быть твердыми веществами. Под твердыми веществами мы подразумеваем твердые вещества по стандарту ASTM D 4359-90.

(d) Гидроксид(ы) металла

Гидроксиды металла содержат металл-гидрокси связи (M-OH связи). Гидроксиды металла в некоторых случаях могут также содержать связи металл-кислород (M-O связи).

Простые гидроксиды металлов содержат один вид иона металла, который связан с гидроксил ионом (OH-) и в некоторых случаях с ионом кислорода (О2-), в той пропорции, чтобы сбалансировать изменения иона металла.

Некоторые гидроксиды металлов содержат более чем один вид иона металла, причем ионы металла имеют связь с гидроксил-ионами (OH-) и в некоторых случаях с ионами кислорода (О2-), в той пропорции, чтобы сбалансировать изменения иона металлов.

Гидроксиды металлов в соответствии с настоящим изобретением, не содержат алкокси функциональных групп (в противном случае они попадают в категорию алкоголятов металлов(а)).

Примерами предпочтительных металлов в гидроксидах металлов являются Al, Ti, Mg, Zn, Zr, Na и/или K. Наиболее подходящими являются металлы Al, Zn, и/или Ti.

Частично подходящим гидроксидом металла для использования по настоящему изобретению является Al(OH)3.

Примеры металлов для гидроксидных групп:

Группа диаспора включает оксигидрокиды трехвалентных металлов, включая Al3+, Fe3+ и Mn3+. Общая химическая формула - MO(OH). Каждый ион металла окружен четырьмя отрицательно заряженными ионами, тремя O2- и тремя (OH)-. Группа брусита включает в себя гидроксиды двухвалентных металлов, включая магний Mg2+.. Они сгруппированы в октаэдр с металлом в центре. Структура обычно слоистая, состоящая из шести гидроксильных (OH-) ионов, окружающих ион металла. Слои укладываются друг на друга и удерживаются вместе слабыми водородными связями.

Эти гидроксиды металлов могут быть твердыми веществами. Под твердыми веществами мы подразумеваем твердые вещества по стандарту ASTM D 4359-90.

Присадка должна содержать (i) (a) и/или (b), и (ii) (c) и/или (d).

Неожиданно изобретатели обнаружили, что, если (a) и/или (b) сочетаются с (c) и/или (d) в количествах, определенных в настоящем документе, появляется синергетическое улучшение огнестойкости вспучивающегося покрытия без, на удивление, снижения прочности кокса, в результате чего, в частности, что, в частности, приводит к улучшению качества кокса, как с точки зрения прочности, так и огнезащиты.

Например, присадка может содержать следующие комбинации:

- (a)+(c)

- (a)+(d)

- (a)+(c)+(d)

- (b)+(c)

- (b)+(d)

- (b)+(c)+(d)

- (a)+(b)+(c)

- (a)+(b)+(d)

- (a)+(b)+(c)+(d)

Особенно хорошие характеристики достигаются, когда (а) и/или (b) сочетаются с (c) и/или (d) и весовое отношение количество (a)+(b) к количеству (c)+(d) в присадке составляет от 0,4 до 10,0:1,0, например, от 1,0 до 10,0:1,0, от 1,5 до 10,0:1,0, например, 0,4 до 7:1, то есть, (a)+(b):(c)+(d) составляет 0,4 до 7:1.

Общее количество (c)+(d), присутствующее в составе покрытия, не превышает 10 весовых %.

Состав покрытия может содержать (c), (d) или (c)+(d). В любом случае, общее количество (c) и (d), присутствующих в составе покрытия, не должно превышать 10,0 весовых %, то есть максимальное количество (c) или (d), или (c)+(d), которое может присутствовать в составе покрытия, составляет 10,0 весовых %, причем весовые % рассчитывается исходя из общего веса нелетучих компонентов в составе покрытия.

В предпочтительном варианте осуществления общее количество (c)+(d), присутствующее в составе покрытия, не превышает 8,0 весовых %, не превышает 6,0 весовых % и, наиболее предпочтительно, н не превышает 5,0 весовых %.

Использование (c) и (d) в этих небольших количествах значительно усиливает прочность кокса без уменьшения огнестойкости вспучивающегося покрытия.

Например, общий вес (c) и/или (d) в составе покрытия может варьироваться от 0,1 до 10,0 весовых %, от 0,1 до 8,0 весовых % или от 1,0 до 6,0 весовых %.

Например, состав покрытия может состоять из одного или комбинации

- Al2O3 в количестве 0,1–8,0 весовых %, например, 0,5–3,0 весовых %,

- Al(OH)3 в количестве 0,1–8,0 весовых %, например, 0,5–4,0 весовых %, и

- TiO2 в количестве 0,1–8,0 весовых %, например, 1,0–5,0 весовых %.

при условии, что общий вес (c) (Al2O3, TiO2) и (d) (Al(OH)3) не превышает 10,0 весовых % предпочтительно, не превышает 8,0 весовых %, более предпочтительно не превышает 6,0 весовых % и, наиболее предпочтительно, не превышает 5,0 весовых %, причем весовые % рассчитываются исходя из общего веса нелетучих компонентов в составе покрытия.

Общее количество (a) и (b), присутствующих в составе покрытия, не должно превышать 50,0 весовых %

Принципиально важно, чтобы общее количество (a)+(b), присутствующих в составе покрытия, не превышало 50,0 весовых %, то есть, максимальное количество (a), (b) или (a)+(b), составляет 50,0 весовых %, причем весовые % рассчитываются, исходя из общего веса нелетучих компонентов в составе покрытия.

Предпочтительно, чтобы общее количество (a)+(b), присутствующих в составе покрытия, не превышало 20,0 весовых %.

Предпочтительно, чтобы общее количество (c)+(d), присутствующих в составе покрытия, не превышала 5,0 весовых %, и общая сумма (a)+(b), присутствующих в составе покрытия, не превышала 20,0 весовых %, причем весовые % рассчитываются исходя из общего веса нелетучих компонентов в составе покрытия.

Органический полимер

Полимер из вспучивающегося состава покрытия имеет органическую природу. Под органической природой, мы имеем в виду, что полимер содержит углерод. Это означает, что дополнительная карбонизирующая добавка не является существенным компонентом в составе покрытия.

Органический полимер может быть одним или более органическим термопластичным полимером(ами), одним или более органическим термореактивным полимером(ами), или сочетанием органического термопластичного полимера(ов) и органического термореактивного полимера(ов).

Как правило, затвердевающие органические термореактивные полимеры имеют средний молекулярный вес в диапазоне от 300 до 3000, предпочтительно, 300–1000.

Как правило, органический термопластичный полимер имеет средний молекулярный вес в диапазоне от 1000 до, примерно, 1000000, предпочтительно от 10000 до 500000, наиболее предпочтительно, от 50000 до 250000.

Средняя величина молекулярной массы может быть измерена с помощью гель-проникающей хроматографии в соответствии со стандартом ASTM, метод D5296-11.

Состав покрытия согласно всем способам осуществления настоящего изобретения предпочтительно содержит от 10 до 80 весовых %, более предпочтительно от 15 до 65 весовых %, от 20 до 55 весовых % и, наиболее предпочтительно, от 25 до 50 весовых % органического полимера.

Органический полимер может содержать одну или более из следующих функциональных групп: эпокси, амино, сложных эфиров, виниловых, амидных, уретановых, мочевины, меркаптанов, карбоновых кислот, акрилоил, метакрилоил, изоцианатов, алкоксисилильных, ангидридных, гидроксильных и алкоксил групп.

Органические термореактивные полимеры, пригодные для использования в данной композиции, могут быть: эпокси-функциональными смолами, например смолами на основе диглицидилового эфира бисфенола А или эпокси-функциональными полисилоксанами, винилэфирными смолами, например, (мет)акрилатными смолами, винил-функциональными смолами, например винил-функциональными полисилоксанами и ненасыщенными полиэфирами, полиолами, алкидами, и алкоксисилильными-функциональными органическими смолами, или их комбинациями. Подходящие эпокси-функциональные смолы включают (i) полиглицидиловые эфиры, производные от таких многоатомных спиртов, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 1,5-пентандиол, 1, 2, 6-гексантриол, глицерин, триметилолпропан, бисфенол А (продукт конденсации ацетона и фенола), бисфенол-F (продукт конденсации фенола и формальдегида), гидрированный бисфенол А, или гидрированный бисфенол-F, (ii) полиглицидиловые эфиры поликарбоновых кислот, образующиеся в результате реакции эпоксидного компонента, такого как эпихлоргидрин, с алифатическими или ароматическими поликарбоновыми кислотами, такими как щавелевая кислота, янтарная кислота, глутаровая кислота, терефталевая кислота, 2,6-дикарбоновая кислота, нафталин или димеризованная линолевая кислота, (iii) олефиноэпоксидированные ненасыщенные алициклические соединения, такие как эпоксидная смола алициклических эфиров и сложных эфиров, (iv) эпоксидные смолы, содержащие оксиалкиленовые группы, (v) эпоксиноволачные смолы, полученные реакцией эпилогидрина (например, эпихлоргидрина) с продуктами конденсации альдегида с одноатомными или многоатомными фенолами (например, фенолформальдегидным конденсатом), (vi) любые из вышеупомянутых эпокси-функциональных смол, модифицированные полисилоксановыми боковыми группами, (vii) силикатомодифицированные эпоксидные смолы, например, продукты реакции тетраалкоксиортосиликата или его частично конденсированного олигомера и эпоксидной смолы, содержащей гидроксильные группы, как описано в WO 2009/019296, и (viii) их смесей.

Эпокси-функциональные смолы предпочтительно имеют эпоксидный эквивалентный вес в интервале от 100 до 3000, более предпочтительно 160–1000 г/экв., и, даже более предпочтительно, 160–500 г/экв.

Органические термореактивные полимеры могут быть (мет)акрилатными полимерами, в том числе полимерами, имеющими концевые акрилатные или метакрилатные группы. Примерами подходящих (мет)акрилатных функциональных полимеров являются уретан акрилаты, акрилатные или метакрилатные эфиры, полученные из эпоксидной смолы, полиолакрилаты, полиэфирные акрилаты, полиэфирные акрилаты, меламиновые акрилатные смолы, полиамидакрилаты, акриловые полимеры, имеющие боковые акриловые группы, силиконакрилаты.

Органические термореактивные полимеры могут быть полисилоксанами, включая (мет)акрилатных смолы, содержащими полисилоксановые боковые группы, и те полисилоксаны, которые раскрыты в WO 2010/054984, включающем эпоксидные функциональные смолы.

Если один или более органический полимер(ы) являются одним или более термореактивным полимером(ами), то состав покрытия дополнительно содержит один или более отвердитель(ей) для термореактивных полимеров. Термореактивный полимер(ы) образует слой покрытия на подложке путем взаимодействия (реакции вулканизации) с отвердителем(ями). Выбор отвердителя практически не ограничен, за исключением того, что он должно включать функциональные группы, пригодные для реакции с функциональными группами термореактивных смол, для того, чтобы вызвать вулканизацию. Определение подходящего отвердителя находится в пределах общих навыков и знаний специалиста, который разрабатывает рецептуру состава покрытия. Например, для эпоксидных функциональных органических смол, пригодные отвердители включают аминные, или тиоловые функциональные группы, предпочтительно амино-функциональные группы. Подходящими примерами являются отвердители фенольных смол, отвердители полиаминов, отвердители политиолов, отвердители полиангидридов и отвердители поликарбоновых кислот. “Поли” означает, что отвердитель содержит 2 или более отверждаемые функциональные группы.

Примерами отвердителей фенольных смол являются фенол новолачные смолы, бисфенол новолачные смолы и поли-п-винилфенол.

Примерами подходящих аминных отвердителей являются полиамиды, полимерные основания Манниха, амино-функциональные оксиды полипропилена или полиэтилена и полисилоксаны, содержащие аминные группы. Термин "аминные отвердители" означает, что отвердитель содержит одну или более –NH или –NH2 групп. Других аминные отвердители включают аминосиланы, таких как алкокси аминоалкил силаны 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропил-метилдиметоксисинан и 3-аминопропилметилдиэтоксисилан, первичные вторичные амины, такие как N-(2-аминоэтил)-3-аминопропилдиметоксисилан, вторичные амины, такие как N-метил- или N-фенил-3-аминопропилтриметоксисилан, полигликольэфир-модифицированные аминосиланы и триамино-функциональные пропил - триметоксисиланы. Могут также использоваться схожие аминосиланы, имеющие два или три атома кремния. В качестве аминного отвердителя может также использоваться и аддукт эпоксидного функционального соединения и амина функционального соединения. Примеры таких аддуктов приведены в WO 2007/082853. Примеры тиол-функциональных отвердителей включают тетракис-пентэритоиол (3-меркаптопропионат), полисульфидные смолы, отвердители на основе тиола, связанного с органической основой молекулы при помощи эфирных связей, тиол-функциональные силаны, такие как меркаптопропилтриметоксисилан, меркаптопропилтримэтоксисилан, и тиол - функциональные полисилоксаны.

Примеры полиангидридных отвердителей включают фталевый ангидрид, тетрагидрофталиевый ангидрид, метилтетрагидрофталиевый ангидрид, 3,6-эндометилентетрагидрофталиевый ангидрид, гексахлороэндометилентетрагидрофталиевый ангидрид, и метил-3,6-эндометилентетрагидрофталиевый ангидрид.

Изоцианатные отвердители для полиолов включают, например, метилен дифенил диизоцианат, толуол диизоцианат, гексаметилендиизоцианат диизоцианат, изофорон диизоцианат и их полимерные формы и смеси.

Если бы состав покрытия являлся составом, отверждаемым при температуре окружающей среды, включающим один или более термореактивный полимер(ы), тогда один или более отвердитель(ей) термореактивных полимеров содержал бы функциональные группы, способные реагировать с функциональными группами органического термореактивного полимера при температуре окружающей среды. Примером состава покрытия, отверждаемого при температуре окружающей среды, является состав покрытия, содержащий эпоксидную функциональную смолу и аминный отвердитель.

Было обнаружено, что составы покрытия, включающие эпоксидную смолу, такую как силикато-модифицированная эпоксидная смола и аминный отвердитель образуют особо прочные виды кокса, имеющие хорошую огнестойкость (изоляцию).

Предоставляемый состав покрытия содержит термореактивную полимерную смолу, причем отвердитель предпочтительно присутствует в составе в количестве от 1 до 20 весовых %, более предпочтительно от 5 до 15 весовых %, и наиболее предпочтительно от 7 до 12 весовых %, причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия.

Примеры пригодных термопластических полимеров включают любое из следующих соединений отдельно или в сочетании; виниловые смолы (например, полимеры, приготовленные из одного или больше ненасыщенных мономеров, таких как этилен, пропилен, винилхлорид, дихлорэтен, бутен, 1, 3-бутадиен, пропилен, пропилдиен, гексен, гексадиен, гексатриен, акрилонитрил, стирол, винилацетат, виниловый спирт), например, сополимер этилен/акриловой кислоты, сополимер полипропилена и акрилонитрил-бутадиен-стирола, полиэтилен (низкой плотности и/или линейной низкой плотности); полиоксиметилен; полиэфиры; полиэстер-амины, и этилен/винилацетатные сополимеры.

Вспениватель ("вспенивающее вещество")

Состав вспучивающегося покрытия должен содержать вспениватель. Вспениватель - это одно или более соединений, которое при воздействии тепла (обычно огня), разлагается и выделяет расширяющийся газ. Достаточная температура, чтобы вызвать разложение вспенивателя и производить газ обычно составляет около 90°C или более.

Желательно, чтобы вспениватель выделял газ при температуре, при которой органический полимер размягчается мягкий, но которая ниже температуры коксообразования. Таким образом, образующийся и расширяющийся становится лучшим изолятором. В качестве вспенивателя можно использовать такие вещества как меламин, меламин формальдегид, оксиметилированый меламин, гексаметоксиметилмеламин, монофосфат меламина, бифосфат меламина, полифосфат меламина, пирофосфат меламина, фосфат димеламина, цианурат меламина, мочевина, нитромочевина, диметилмочевина, дициандиамид, фосфат гуанилмочевины, глицин или аминофосфат, например, полифосфат аммония, трис(2-гидроксиэтил) изоцианурат (“THEIC”), азодикарбонамид, 4,4 оксибис (бензол сульфонил гидразид), п-толуол гидразид, п-толуол сульфонилсемигидразид, динитросопентаметилентетрамин, 5-фенилтетразол, диазоаминобензол. Вышеперечисленные вещества выделяют газ азот при разложении под воздействием тепла. Могут также использоваться соединения, выделяющие под воздействием тепла диоксид углерода, пары воды и/или аммиак, например, сульфоксид полифенилена, бикарбонат натрия, карбонат цинка, и производные лимонной кислоты, борная кислота и производные борной кислоты. Расширяющийся графит может также использоваться в качестве вспенивателя.

Предпочтительными вспенивателями являются полифосфат аммония и меламин или их производные, используемые либо отдельно, либо в комбинации.

В составе покрытия согласно настоящему изобретению вспениватель присутствует предпочтительно в количестве от 1 до 30 весовых %, более предпочтительно от 5 до 20 весовых % и, наиболее предпочтительно, от 7 до 15 весовых % (причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия).

Дополнительные компоненты

Состав покрытия согласно всем способам осуществления настоящего изобретения может дополнительно содержать кокс-образующую добавку в качестве вспучивающегося вещества. Однако, если какие-либо другие ингредиенты, такие как органический полимер или вспениватель, сами уже выступают в качестве кокс-образующей добавки (такие как полифосфат аммония), дополнительная кокс-образующая добавка может не потребоваться.

Кокс-образующая добавка способствует образованию кокса при воздействии огня на состав. Полагают, что эту роль выполняют кислоты Льюиса. Предпочтительно используются соединения фосфора, такие как фосфаты аммония, фосфонатосиланы, более предпочтительно, полифосфат аммония или фосфорная кислота. Также можно использовать другие кокс-образующие добавки вместо или в дополнение к фосфорсодержащим соединениям. При необходимости может применяться полифосфат аммония в сочетании с трис-(2-гидроксиэтил) изоциануратом (THEIC).

Кокс-образующие добавки могут присутствовать в составе покрытия в количестве от 10 до 70 весовых %, более предпочтительно от 25 до 60 весовых % и, наиболее предпочтительно, от 40 до 60 весовых % (причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия).

Вспучивающийся состав покрытия согласно всех способов осуществления настоящего изобретения может дополнительно содержать дополнительный источник углерода, т. е. вспомогательные к дополнительные органические смолы. Примерами подходящих вспомогательных источников углерода являются пентаэритрит, дипентаэритриол, поливиниловый спирт, крахмал, порошок целлюлозы, гидрокарбонатные смолы, хлорпарафины, фосфатированные и пластификаторы.

Составы согласно всем вариантам осуществления изобретения могут также содержать соединения, которые действует как катализатор для ускорения реакции отверждения термореактивного органического полимера.

Некоторые компоненты (а) (b) (c) или (d) могут выступать в качестве катализатора, и если это так, то может не быть необходимости в дополнительном катализаторе в составе покрытия. Например, катализаторы для влагостойких систем включают алкоксититан, алкоксиалюминий и алкокси соединения циркония.

Другими подходящими катализаторами для влагостойких систем являются оловосодержащие органические соли, такие как карбоксилаты, или висмута, например, висмут трис(неодеканоат). Органические соли и/или хелаты других металлов, таких как цинк, алюминий, цирконий, олово, кальций, кобальт или стронций, например ацетилацетонат циркония, ацетат цинка, ацетилацетонат цинка, октоат цинка, октоат олова, оксалат олова, ацетилацетонат, ацетат кальция, 2-этилгексаноат кальция, нафтенат кобальта, додецилбензол сульфонат кальция, или ацетат алюминия, 1,8-ди-азабицикло-[5.4.0]ундек-7-ен также могут быть эффективны в качестве катализаторов.

Примеры известных катализаторов для ускорения реакции отверждения между эпоксидной смолой и отвердителем включают следующие спирты, фенолы, карбоновые кислоты, сульфоновые кислоты и соли:

Спирты: этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, т-бутанол, бензиловый спирт, фурфуриловый спирт, и другие алкиловые спирты, пропандиол, бутандиол, глицерин и другие многоатомные спирты, триэтаноламин, три-изопропаноламин, диметиламиноэтанол и другие гидрокси третичные амины.

Фенолы: фенол, 2-хлорфенол, 4-хлорфенол, 2,4-дихлорофенол, 2,4,6-трихлорфенол, 2-нитрофенол, 4-нитрофенол, 2,4-динитрофенол, 2,4,6-тринитрофенол, 4-цианофенол, о-крезол, м-крезол, п-крезол, 4-этилфенол, 4-изопропилфенол, 2,4-диметилфенол, 3,5-диметилфенол, нонил фенол, эвгенол, изоэвгенол, карданол и другие алкилированные фенолы, 2,2’-дигидрокибифенил, 2,4’-дигидроксибифенил, 4,4’-дигидроксибифенол, бисфенол A, бисфенол F, катехол, 4-т-бутил пирокатехин, резорцин, 4-гексилрезорцин, орцин, гидрохинон, нафталиндиол, антрацендиол, бифенилендиол и других замещенные двухатомные фенолы, флороглюцинол, флороглюцид, каликсарен, поли(4-винилфенол) и другие многоатомные фенолы.

Карбоновые кислоты: уксусная кислота, пропионовая кислота, масляная кислота, молочная кислота, фенил уксусная кислота и другие алкил-карбоновые кислоты, малоновая кислота, щавелевая кислота, малеиновая кислота, фумаровая кислота и другие двухосновнойые кислоты, 4-трет-бутил бензойная кислота, салициловая кислота, 3,5-дихлорсалициловая кислота, 4-нитробензойная кислота и другие ароматические кислоты.

Сульфоновые кислоты: метансульфоновая кислота и других алкил сульфоновые кислоты, п-толуолсульфоновая кислота, 4-додецилбензолсульфоновая кислота, другие ароматические и сульфоновые кислоты, нафталин дисульфоновая кислота, ди-нонил нафталин дисульфоновая кислота и другие многоатомные сульфоновые кислоты.

Составы по настоящему изобретению могут дополнительно содержать растворители, пигменты и загустители. Опять же, некоторые из соединений, попадающих в определениях (а) (b) (c) и (d) могут выступать в качестве пигмента и/или загустителя, и если так, то дополнительные пигменты/загустители могут не потребоваться (и, конечно, не могут быть добавлены в таком количестве, чтобы общее количество (а) (b) (c) и (d) превышало уровни, допустимые по настоящему изобретению.

Примерами подходящих растворителей являются ди-метилбензол и три-метилбензол.

Примерами пигментов являются диоксид титана (белый пигмент), цветные пигменты, такие как сажа, один или более упрочняющих пигментов, таких как волокна, например, керамические волокна, стекловолокно, или углеродное волокно, один или несколько антикоррозионных пигментов, таких как волластонит или хромат, молибдат, фосфат или фосфонат, и/или наполняющие пигменты, такие как барит, тальк или карбонат кальция.

Примеры загустителей включают тонкодисперсный кремнезем, бентонитовую глину, гидрогенизированное касторовое масло или полиамидный воск, один или более пластификаторов, пигменты-диспергаторы, стабилизаторы, модификаторы поверхности, огнезащитные составы, антибактериальные агенты, противогрибковые агенты, наполнители низкой плотности, эндотермических наполнители, промоутеры кокса, флюсовые присадки и выравнивающие агенты.

В составе могут присутствовать волокна. Однако их присутствие не требуется для образования прочного кокса. Одним способом осуществления настоящего изобретения, таким образом, являются вспучивающиеся составы покрытия, которые не содержат волокон или содержат менее 3 весовых % волокон.

Кроме того, состав может содержать один или несколько дополнительных органических смол/полимеров, которые могут содержать или могут не содержать функциональные группы.

Использование и применение

Настоящее изобретение также относится к использованию вспучивающихся составов покрытия, как описано и заявлено в настоящем документе, для защиты конструкций от огня.

Настоящее изобретение также относится к подложке, содержащей слой, образованный нанесением на поверхность подложки вспучивающегося состава, описанного и заявленного в настоящем документе, с последующим затвердеванием указанного состава для образования покрытия.

Толщина сухой пленки слоя вспучивающегося покрытия обычно составляет от 100 мкм до 8 мм, предпочтительно от 200 мкм до 4 мм, для применения в случаях горения целлюлозы. Для случаев горения углеводородов толщина сухой пленки слоя вспучивающегося покрытия обычно составляет от 500 мкм до 50 мм, предпочтительно от 1 мм до 25 мм. Толщина сухой пленки может быть измерена с помощью толщиномера покрытий Элкометр 355.

Состав согласно настоящему изобретению может применяться в качестве финишного покрытия непосредственно на подложку или как промежуточный слой (между верхним покрытием и грунтовкой). Следовательно, при применении состава согласно настоящему изобретению может быть не нужен отдельный защитный слой для защиты подложки, например, от коррозии. И поскольку покрытие по настоящему изобретению может также иметь хорошие защитные свойства и эстетичный внешний вид, оно может использоваться без отдельного финишного покрытия с целью улучшения внешнего вида и/или защиты вспучивающегося слоя от воздействия атмосферных условий.

Состав покрытия при его нанесении обычно представляет собой жидкость. Состав покрытия обычно применяемое при температуре окружающей среды, хотя он может быть подогрет перед нанесением (например, до 60°C для уменьшения его вязкости). Жидкие составы покрытия могут быть нанесены обычными способами, например методом безвоздушного распыления, путем заливки (используются в пресс-формах), нанесением кистью или путем затирки.

Как правило, вязкость состава покрытия приемлема, чтобы обеспечить эффективное распыление и образование капель при высоком напряжении сдвига, связанным с применением технологии безвоздушного распыления большого числа компонентов при температуре окружающей среды. Состав покрытия, однако, может быть подогрет до температуры 50°C или 60°C в устройстве для безвоздушного распыления, чтобы снизить вязкость состава покрытия.

Вспучивающийся состав покрытия может поставляться в одной или в двух или более упаковках. Например, может поставляться в двух упаковках, в этом случае отвердители органических термореактивных полимеров поставляются в различных упаковках. Например, состав покрытия может содержать первую упаковку, содержащую один или более термореактивных полимер(ов), и вторую упаковку, содержащую один или более отвердитель(ей) для термореактивного полимера(ов). Содержимое первой упаковки и второй упаковки смешивается непосредственно перед нанесением на подложку.

Состав может затвердевать и/или высыхать при температуре окружающей среды, например от -5°C до 40°C и в этом случае, пригоден для нанесения на большие конструкции, где тепловое отверждение нецелесообразно при низких температурах. Состав по настоящему изобретению альтернативно при необходимости может быть отвержден и/или высушен при повышенных температурах, например, от 40°C или от 50°C до 100°C. Гидролиз связанных с кремнием алкокси групп зависит от наличия влаги: практически во всех климатических зонах атмосферной влаги достаточно, но, возможно, что потребуется контролируемое добавление количество влаги к составу при отверждении в условиях близких к температуре окружающей среды или при затвердевании в условиях очень низкой влажности (пустынных местах). Воду предпочтительно упаковывать отдельно от каких-либо соединений, содержащих металл/металлоид (обычно кремний)-связанные алкокси группы. Состав согласно всех способов осуществления по настоящему изобретению предпочтительно имеет содержание твердых веществ, по меньшей мере, 50 весовых % (вес.%), более предпочтительно, по меньшей мере, 80 вес. % и, наиболее предпочтительно, по меньшей мере 85 вес. %, исходя из общего веса состава. Содержание твердого вещества основано на теоретическом расчете растворителя в рецептуре за исключением того, который высвобождается после отверждения.

Содержание летучих органических веществ (VOC) в составе покрытия, присутствующих в краске (то есть, до ее отверждения), может составлять и предпочтительно не превышает 250 г/л и, наиболее предпочтительно, составляет менее 100 г/л растворителя на литр состава. VOC может быть рассчитано.

Указанные выше значения относятся ко всему составу. Следовательно, для состава, который состоит из двух упаковок, они относятся к содержанию твердых веществ и VOC после объединения этих двух упаковок.

Состав согласно всем вариантам осуществления настоящего изобретения может применяться на различных подложках. Он особенно подходит для нанесения на металлические подложки, больше всего, в частности, на подложки из стали. Благодаря прочности кокса, вспучивание особенно подходит для защиты конструкций от горения углеводородов, например факельного горения, т.е. при высокой температуре, большом тепловом потоке, высокой скорости пламени. Некоторые составы согласно настоящему изобретению могут, следовательно, применяться к подложкам в зонах, подверженных факельному горению.

Состав может наноситься обычными способами нанесения вспучивающихся составов, такими как распыление или затирка. Настоящее изобретения будет пояснено ссылкой на следующие примеры. Они призваны для иллюстрации изобретения, но не должны быть истолкованы как ограничивающие каким-либо образом пределы его использования.

Примеры

Приготовление образца - составы покрытия от 1 до 4

Составы покрытия от 1 до 4 были получены, во-первых, смешиванием вместе всех компонентов, перечисленных в таблице 1, за исключением отвердителя, при помощи высокоскоростного диспергатора. Затем был добавлен полиамидный отвердитель, а затем каждый пробный вспучивающийся состав покрытия был нанесен на обработанные пескоструйным способом загрунтованные стальные панели. Составы с 1 по 3 являются сравнительными образцами, а состав 4 осуществлен в соответствии с настоящим изобретением.

(алкоголят металлоида)

(алгоголят металла)

(оксид металла)

(гидроксид металла)

Сравнительные образцы

Для испытаний в печи стальные панелей были размером 300·300·5 мм. Толщина сухой пленки покрытий, измеренная с помощью толщиномера покрытий Элкометр 355, составляла 4 мм.

Покрытию дали возможность затвердеть при температуре окружающей среды в течение 24 часов перед испытанием.

Испытание в печи составов образцов с 1 по 4 (кривая углеводородного нагрева)

Пять термопар были прикреплены к задней части каждой покрытой стальной панели с образами покрытия с 1 до 4. Панели были установлены вертикально в печи объемом 1,5 м3, работающей по кривой углеводородного нагрева, как описано в BS476. Средние показатели термопар определялись в течение всего времени испытания, а время безотказной работы, определялось как время, при котором средняя температура термопар достигала 500°C. Результаты представлены в таблице 2.

Результаты испытания в печи - кривая углеводородного нагрева

Подготовка образцов - состав покрытия 5 (в соответствии с настоящим изобретением)

Состав покрытия 5 был получен, во-первых, смешением вместе всех компонентов, перечисленных в таблице 3, за исключением отвердителя, при помощи высокоскоростного диспергатора. Затем был добавлен полиамидный отвердитель, а затем каждый пробный вспучивающийся состав покрытия был нанесен на обработанные пескоструйным способом загрунтованные стальные панели.

Для испытаний в печи стальные панелей были размером 300·300·5 мм. Толщина сухой пленки покрытий, измеренная с помощью толщиномера покрытий Элкометр 355, составляла 4 мм.

Покрытию дали возможность затвердеть при температуре окружающей среды в течение 24 часов перед испытанием.

Испытание в печи состава образца 5 и сравнение с коммерческим вспучивающимся эпоксидным покрытием (кривая целлюлозного нагрева)

Огнестойкость, обеспеченная образцом состава 5 и коммерческого вспучивающегося эпоксидного покрытия была оценена в соответствии с BS476.

Пять термопар были прикреплены к задней поверхности каждой стальной панели. Панели были установлены вертикально в печи объемом 1,5 м3, работающей по кривой углеводородного нагрева, как описано в BS476. Средние показатели термопар определялись в течение всего времени испытания, а время безотказной работы, определялось как время, при котором средняя температура термопар достигала 500°С. Результаты представлены в таблице 4.

Результаты испытания в печи - Кривая целлюлозного нагрева

Приготовление образца - составы покрытия с 6 по 7

Составы покрытия с 6 по 7 были получены, во-первых, смешиванием вместе всех компонентов, перечисленных в таблице 5, за исключением отвердителя, при помощи высокоскоростного диспергатора. Затем был добавлен полиамидный отвердитель, а затем каждый пробный вспучивающийся состав покрытия был нанесен на обработанные пескоструйным способом загрунтованные стальные панели. Состав 7 представляет собой сравнительный образец, а состав 6 выполнен в соответствии с настоящим изобретением.

Сравнительные образцы

Для испытания при помощи конического калориметра составы покрытия были нанесены на стальную панель размером 100·100·4 мм. Толщины сухих пленок покрытия составляли 700 мкм.

Покрытию дали возможность затвердеть при температуре окружающей среды в течение 24 часов перед испытанием.

Термические испытания при помощи конического калориметра образцов составов 6 и 7

Относительная огнестойкость покрытий образцов 6 и 7 определяли методом термических испытаний при помощи конического калориметра, который является лабораторным методом, упомянутым в ряде рецензируемых научных работ. (Бартолмай, М; Шартель, Б; FRPM ’05, БАМ, Берлин, Германия 7-9 сентября 2005).

В этом методе использовался нагреваемый конус (диаметром 160 мм), обеспечивавший тепловой поток 50 кВт/м2 для имитации огня. Термопары были прикреплены к непокрытой стороне покрытой панели, а затем панель была помещена в держатель образца, которая оставляла окрашенную поверхность открытой для конуса нагревателя. Термопара была присоединена к регистратору данных типа Сквиррел серии Грант 2020 для регистрации изменения температуры, по мере нагрева покрытой стороны. Образец был помещен на расстоянии 25 мм от края конуса. За время безотказной работы образца принимается время, необходимое для термопары, чтобы зарегистрировать температуру 400°C на задней стороне. Результаты представлены в таблице 6.

Результаты испытаний при помощи конического калориметра

Испытание прочности кокса - сравнительное испытание покрытия согласно настоящему изобретению (образец 4) по сравнению с коммерческим эпоксидным вспучивающимся покрытием

Для испытания прочности кокса из покрытия образца 4, полученного испытанием в печи, и прочности кокса, полученного из ведущего коммерческого эпоксидного вспучивающегося покрытия, полученного испытанием в печи, использовался датчик силы Мекмесин AFG 100N.

Перед началом испытания коксу дают остыть до температуры окружающей среды. Охлажденный кокс был затем помещен под динамометрический плунжер (диаметром 20мм) датчика силы Мекмесин AFG 100N. Для направления плунжера на кокс с постоянной скоростью использовался шаговый двигатель. Сила сопротивления, действующая на поршень со стороны кокса, была зафиксирована при помощи регистратора данных типа Сквиррел серии Грант 2020 по мере продвижения поршня от поверхности кокса к стальной подложке. Чем выше сопротивление кокса силе плунжера, тем тверже кокс, и тем больше показания датчика силы. Результаты испытания приведены в таблице 7.

Результаты испытания прочности кокса

Обсуждение результатов

Таблица 2 показывает, что добавление небольшого количества алкоголята металлоида или небольших количеств оксидов металлов в состав покрытия улучшает теплотехнические характеристики. Удивительно, однако, что сочетание алкоголята металлоидов и оксида металла (см. состав 4) значительно улучшает теплотехнические характеристики покрытия.

Таблица 4 показывает, что теплотехнические характеристики образца 5, при испытании в условиях целлюлозного огня, лучше, чем у ведущего коммерческого эпоксидного вспучивающегося покрытия.

Улучшение теплотехнических характеристик, обеспеченное наличием оксида металла в покрытии в образцах 1-4 (см. таблицу 2), интуитивно склонило бы кого-то повысить концентрацию оксида металла. Известны огнезащитные системы на основе высокой концентрации тригидрата алюминия. Однако результаты, приведенные в таблице 6, показывают, что покрытие, содержащее такую концентрацию оксида металла (такая высокая концентрация обычно используется в огнестойких покрытиях) резко уменьшает огнестойкие свойства покрытия. Состав 6, который включает в себя только небольшое количество гидроксида металла, с другой стороны, обеспечивает лучшую тепловую защиту, чем состав 7, который содержит большое количество гидроксида металла.

Таблица 7 показывает, что прочность кокса, полученного путем нанесения покрытия, согласно настоящему изобретению лучше, чем у ведущего коммерческого эпоксидного вспучивающегося покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СИЛИКАТ-МОДИФИЦИРОВАННУЮ ЭПОКСИДНУЮ СМОЛУ | 2016 |

|

RU2719994C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2014 |

|

RU2664515C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2014 |

|

RU2654760C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524600C2 |

| КОМПОЗИЦИЯ | 2018 |

|

RU2771822C2 |

| ВЫСОКОТЕРМОСТОЙКАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2592524C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1990 |

|

RU2083616C1 |

| Композиция для получения огне- и теплозащитных покрытий | 2024 |

|

RU2826372C1 |

| ПОЛИУРЕТАНОВЫЙ ОГНЕЗАЩИТНЫЙ СОСТАВ | 2012 |

|

RU2560146C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАКРЕПЛЕНИЯ ОБМОТОЧНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2459848C2 |

Настоящее изобретение относится к новому составу вспучивающегося покрытия, обладающему превосходными вспучивающимися свойствами. Состав включает органический полимер, вспениватель и особую присадку. Присадка содержит различные комбинации атомов металла/металлоида из (а) и/или (b), и (с) и/или (d), где (а) алкоголят металла/металлоида; (b) является гидрокси-функциональным полисилоксаном; (с) является оксидом металла/металлоида; (d) является гидроксидом металла. Кроме того, изобретение относится к подложкам, покрытым вспучивающимся составом покрытия, к способу подготовки вспучивающегося покрытия и способу защиты конструкций от тепла/огня. Изобретение обеспечивает высокие вспучивающиеся свойства покрытий. 4 н. и 11 з.п. ф-лы, 7 табл.

1. Состав вспучивающегося покрытия, включающий органический полимер, вспениватель и присадку, присадку, содержащую атомы металла/металлоида из (а) и/или (b), и

(c) и/или (d)

в которой

(a) является одним или более алкоголятом(ами) металла/металлоида, содержащим, по меньшей мере, одну функциональную группу выбранную из C1-C6-алкилокси и арилокси групп;

(b) является одним или более гидрокси-функциональным полисилоксаном(ами);

(c) является одним или более оксидом(ами) металла/металлоида; и

(d) является одним или более гидроксидом(ами) металла;

атомы металла из (a), (c) и (d) являются независимо выбранными, выбранными из Ti, Zr, Al, Zn, Mg, Na, Ca, а атомы металлоида из (a) и (c) являются независимо выбранными из Si или B,

общее количество (c)+(d), присутствующее в составе покрытия, не превышает 10,0 весовых %,

общее количество (a) и (b), присутствующее в составе покрытия, не превышает 50,0 весовых %,

весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия.

2. Состав вспучивающегося покрытия по п. 1, отличающийся тем, что содержит присадку (c) и (d).

3. Состав вспучивающегося покрытия по п. 1, отличающийся тем, что присадка содержит одну из следующих комбинаций:

- (a)+(c),

- (a)+(d),

- (a)+(c)+(d),

- (b)+(c),

- (b)+(d),

- (b)+(c)+(d),

- (a)+(b)+(c),

- (a)+(b)+(d), или

- (a)+(b)+(c)+(d).

4. Состав вспучивающегося покрытия по п. 1, в котором весовое отношение количества (a)+(b) к количеству (c)+(d) в присадке варьируется от 0,4 до 10,0:1,0.

5. Состав вспучивающегося покрытия по п. 1, в котором общее количество (c)+(d), присутствующее в составе покрытия, не превышает 5,0 весовых %, и общее количество (a)+(b), присутствующее в составе покрытия, не превышает 20,0 весовых %, причем весовые % рассчитываются исходя из общего веса нелетучих компонентов в составе покрытия.

6. Состав вспучивающегося покрытия по п. 1, в котором, предпочтительно, атомы металлов из (a) выбираются независимо друг от друга из Al, Ti или Zr, а атомы металлоида из (a) являются Si.

7. Состав вспучивающегося покрытия по п. 1, в котором (а) выбран из любого одного или более: C1-C6-алкокси или арилокси ортосиликаты, C1-C6-алкокси или арилокси ортотитанаты, C1-C6-алкокси или арилокси алюминаты, C1-C6-алкокси или арилокси цирконаты, или их предварительно гидролизованные производные.

8. Состав вспучивающегося покрытия по п. 1, в котором, предпочтительно, атомы металла (c) и (d) были независимо друг от друга выбраны из одного или более атомов из Al, Ti, Mg, Zn, Zr, Na и/или K, а атомы металлоидов (c) и (d) были Si.

9. Состав вспучивающегося покрытия по п. 1, в котором (с) выбран из одного или более из следующих: Al2O3, Al(OH)3, TiO2, ZnO, SiO2, силикат алюминия, каолин и фарфоровая глина.

10. Состав вспучивающегося покрытия по п. 1, в котором (d) является Al(OH)3.

11. Состав вспучивающегося покрытия по п. 1, в котором органический полимер представляет собой эпоксидо-функциональную смолу, и состав вспучивающегося покрытия дополнительно содержит амино-функциональный отвердитель.

12. Состав вспучивающегося покрытия по п. 1, в котором один или более алкоголят(ы) металла/металлоида (a) имеет структуру согласно Фигуре 1:

Фигура 1,

в которой

X выбирается из Si, B, Na, Mg, Ti, Zr, Zn, Al,

n является 0 или целым числом между 1 и 29; и

R1-R6 являются одинаковыми или различными органическими одновалентными радикалами, в которых по меньшей мере один из одновалентных радикалов органических боковых групп является C1-C6-алкилокси и/или арилокси группой.

13. Подложка, содержащая покрывающий слой, образованный на поверхности подложки путем нанесения вспучивающегося состава покрытия по любому из пп. 1-12, а затем позволяющая составу высохнуть и/или затвердеть.

14. Способ получения состава вспучивающегося покрытия путем добавления присадок, определенных в любом из пп. 1-12, к составу покрытия, содержащему органический полимер и вспениватель, отличающийся тем, что присадка добавляется таким образом, что:

общее количество (c) и (d), присутствующих в составе покрытия, не превышает 10,0 весовых %,

общее количество (a) и (b), присутствующих в составе покрытия, не превышает 50,0 весовых %,

причем весовой % рассчитывается, исходя из общего веса нелетучих компонентов в составе покрытия.

15. Способ защиты конструкции от огня или тепла путем покрытия конструкции составом вспучивающегося покрытия по любому из пп. 1-12, и предоставлением возможности составу покрытия образовать покрытие.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US3513114 A 19.05.1970 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ ЭМАЛЬ | 1999 |

|

RU2177973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОЙ ВСПУЧИВАЮЩЕЙСЯ КОМПОЗИЦИИ | 2010 |

|

RU2467041C2 |

Авторы

Даты

2018-05-23—Публикация

2014-07-11—Подача