Область техники, к которой относится изобретение

Настоящее изобретение относится к замедлителю нейтронов, главным образом используемому для нейтронозахватной терапии, способу изготовления замедлителя нейтронов, способу изготовления спеченной порошковой детали из фторида магния, которая является оптимальной для замедлителя нейтронов.

Уровень техники

Для применения в качестве замедлителя нейтронов, который используется для селективной терапии рака, например, такого способа, как бор-нейтронозахватная терапия, изучались различные материалы. Примеры таких материалов включают в себя фторид лития, фторид алюминия и фторид магния. Из этих материалов фторид магния особенно хорошо известен как оптимальный материал для замедлителя нейтронов благодаря его превосходному свойству снижения энергии нейтронных пучков до 10 кэВ или ниже.

Список ссылок

Патентная литература:

Патентная литература 1: Заявка на патент Японии - выложенная патентная заявка No. 2004-233168.

Непатентная литература:

Непатентная литература 1: Optimizing the OSU-ABNS Base Moderator Assembly Materials for BNCT B. Khorsandia, T.E. Blue, a Nuclear Engineering Program, The Ohio State University, Colunbus, OH USA.

Непатентная литература 2: Источник эпитермальных нейтронов для нейтронозахватной терапии на основе ускорителя. Кононов О.Е., Кононов В.Н., Соловьев А.Н., Боховко М.В., Энергия, том 97, № 3, стр. 626-631.

Сущность изобретения

Техническая проблема

Упоминавшаяся выше технология, описанная в патентной литературе 1, использует фторид лития для замедлителя нейтронов. Однако литий, используемый в технологии, описанной в патентной литературе 1, является одним из редких металлов, что представляет проблему для стоимости производства.

В связи с упоминавшейся выше проблемой, в непатентной литературе 1 указано, что фторид магния превосходно замедляет нейтроны до энергии нейтронов 10 кэВ или ниже. Кроме того, в непатентной литературе 2 описан замедлитель нейтронов, в котором скомбинированы фторид магния и политетрафторэтилен.

Для того чтобы изготовить замедлитель нейтронов только из фторида магния без использования политетрафторэтилена, чтобы иметь хорошую характеристику замедления нейтронов, целесообразно переработать фторид магния в спеченную порошковую деталь. Для замедлителя нейтронов спеченная порошковая деталь из фторида магния предпочтительно должна быть выполнена заданного размера, без трещин и сколов и с высокой относительной плотностью.

Настоящее изобретение создано с учетом приведенных выше обстоятельств и направлено на обеспечение способа изготовления спеченной порошковой детали из фторида магния, которая не имеет трещин и сколов, а имеет высокую относительную плотность; способа изготовления замедлителя нейтронов и замедлителя нейтронов.

Решение проблемы

В соответствии с аспектом настоящего изобретения, для решения упоминавшихся выше проблем и достижения желаемой цели, способ изготовления спеченной порошковой детали из фторида магния включает в себя: заполнение пресс-формы порошковым материалом из фторида магния с помощью утряски; и выполнение спекания с использованием импульсного электрического тока, чтобы спекать заполнивший пресс-форму порошковый материал из фторида магния путем приложения к нему импульсного электрического тока для получения спеченной порошковой детали из фторида магния.

Этот способ изготовления обеспечивает спеченную порошковую деталь, имеющую меньший диапазон изменений в распределении размера гранул. Рост размера гранул подавляется и, следовательно, спеченная порошковая деталь не имеет трещин, сколов и имеет высокую относительную плотность.

В соответствии с предпочтительным аспектом, засыпаемый в пресс-форму порошковый материал из фторида магния являлся материалом с высокой степенью очистки, с чистотой 99 мас. % или выше, остальная часть порошка составляет неизбежные загрязнения. Спеченная порошковая деталь из фторида магния, выполненная из такого материала с такой степенью чистоты, может подавлять нейтроны, имеющие энергию менее 0,5 эВ. Кроме того, спеченная порошковая деталь из фторида магния может также подавлять нейтроны, имеющие энергию более 10 кэВ.

Для решения выше упомянутых проблем и достижения желаемой цели, способ изготовления замедлителя нейтронов включает в себя: приготовление множества дискообразных спеченных порошковых деталей из фторида магния, изготовленных вышеуказанным способом; и послойное наложение и соединение дискообразных спеченных порошковых деталей из фторида магния для изготовления замедлителя нейтронов. Этот способ устраняет необходимость спекания одной толстой большой спеченной порошковой детали из фторида магния и предотвращает негативное следствие такого спекания, связанное с уменьшением относительной плотности внутри замедлителя нейтронов.

В соответствии с предпочтительным аспектом, когда используются дискообразные спеченные порошковые детали из фторида магния в качестве промежуточных элементов, предпочтительно, чтобы послойно накладывался и соединялся по меньшей мере один второй промежуточный слоистый элемент, при этом второй промежуточный слоистый элемент получают путем дополнительного сверления промежуточных элементов. Этот способ изготовления обеспечивает точное сверление дискообразных спеченных порошковых деталей из фторида магния, которые плохо обрабатываются.

В соответствии с предпочтительным аспектом, при послойном наложении и соединении, когда дискообразные спеченные порошковые детали из фторида магния используются в качестве промежуточных элементов, накладывается в виде слоя по меньшей мере один третий промежуточный слоистый элемент, при этом третий промежуточный слоистый элемент получают путем выполнения внешней периферии промежуточных элементов конусной формы. Этот способ изготовления обеспечивает точную конусность спеченных порошковых деталей из фторида магния, которые склонны к образованию трещин или сколов на внешней периферийной поверхности при обработке дискообразных спеченных порошковых деталей из фторида магния.

В соответствии с предпочтительным аспектом, при послойном наложении и соединении замедлитель нейтронов изготавливают путем послойного наложения первого промежуточного слоистого элемента, в котором послойно наложены промежуточные элементы, второго промежуточного слоистого элемента и третьего промежуточного слоистого элемента. Этот процесс может обеспечить получение замедлителя нейтронов, содержащего спеченные порошковые детали из фторида магния без трещин и сколов, а также с высокой относительной плотностью.

Для решения упоминавшихся выше проблем и достижения желаемой цели, обеспечивают замедлитель нейтронов, содержащий промежуточный слоистый элемент, в котором послойно наложены множество дискообразных спеченных порошковых деталей из фторида магния.

Замедлитель нейтронов может подавлять нейтроны с энергией ниже 0,5 эВ посредством спеченных порошковых деталей из фторида магния, которые не имеют трещин и сколов и имеют высокую относительную плотность. Замедлитель нейтронов также может подавлять нейтроны с энергией выше 10 кэВ посредством спеченных порошковых деталей из фторида магния, которые не имею трещин и сколов, а имеют высокую относительную плотность.

Предпочтительные эффекты изобретения

Настоящее изобретение обеспечивает способ изготовления спеченной порошковой детали из фторида магния, которая не имеет трещин и сколов и имеет высокую относительную плотность, способ изготовления замедлителя нейтронов и замедлитель нейтронов.

Краткое описание чертежей

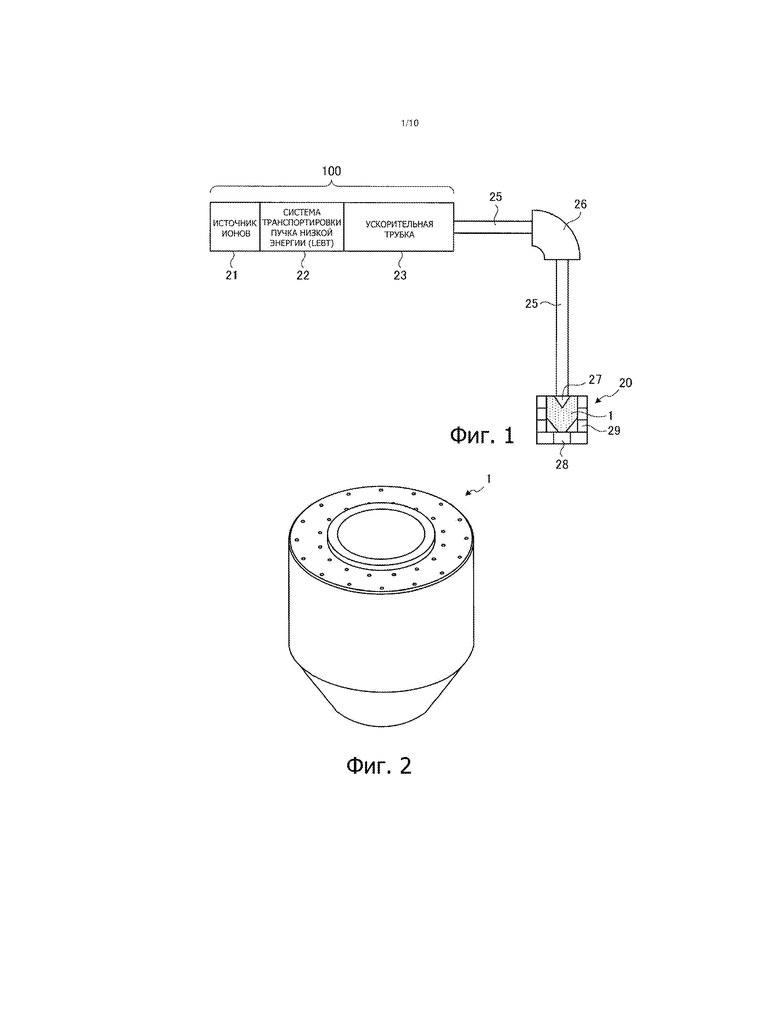

Фиг. 1 - схема для пояснения генератора-источника нейтронов, включающего в себя замедлитель нейтронов, в соответствии с вариантом осуществления изобретения.

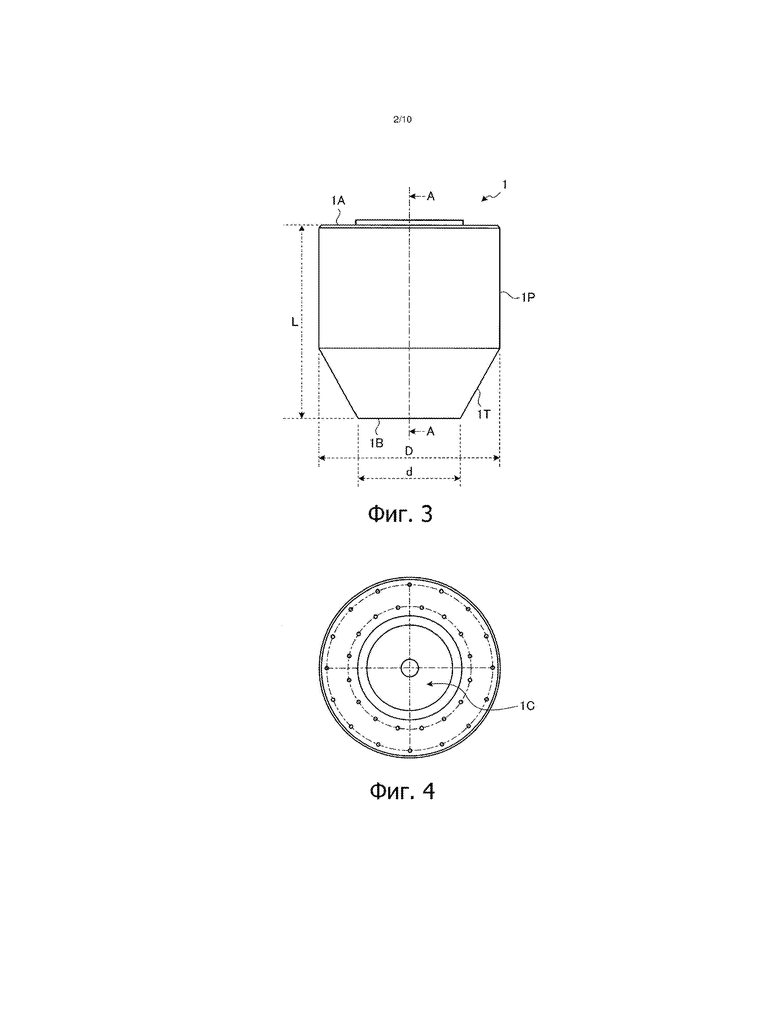

Фиг. 2 - вид в перспективе замедлителя нейтронов, в соответствии с вариантом осуществления изобретения.

Фиг. 3 - боковой вид замедлителя нейтронов, показанного на фиг. 2.

Фиг. 4 - вид сверху замедлителя нейтронов, показанного на фиг. 2.

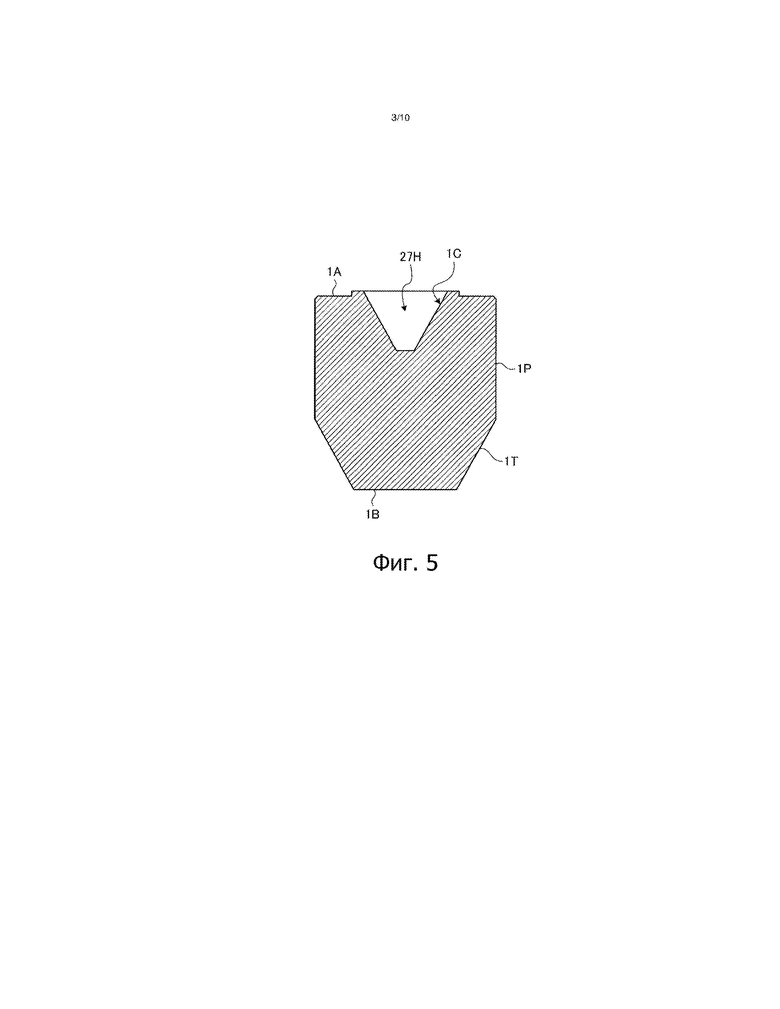

Фиг. 5 - разрез по линии А-А на фиг. 3.

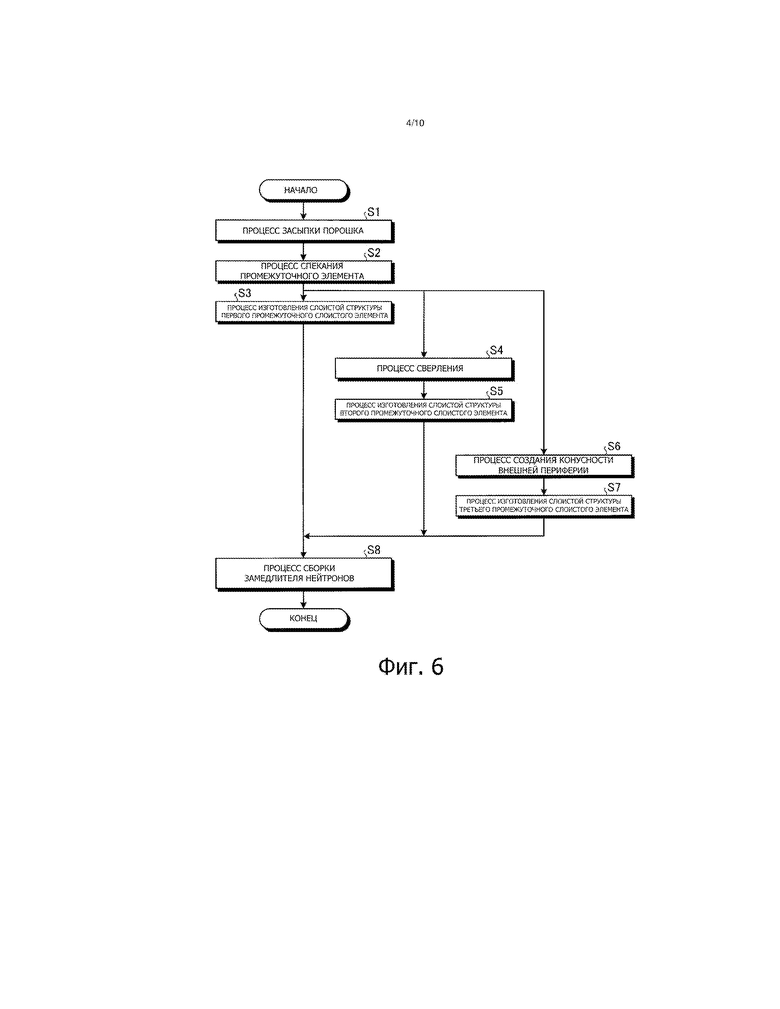

Фиг. 6 - схема последовательности процесса для пояснения способа изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения.

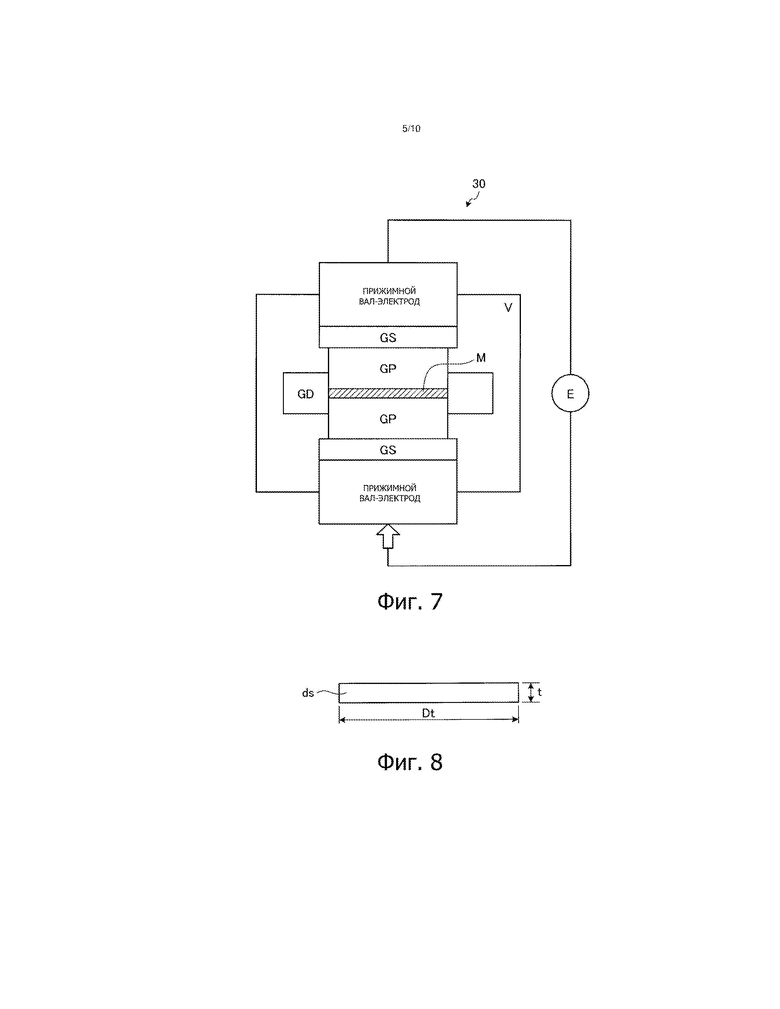

Фиг. 7 - схема, иллюстрирующая устройство для спекания с использованием импульсного электрического тока.

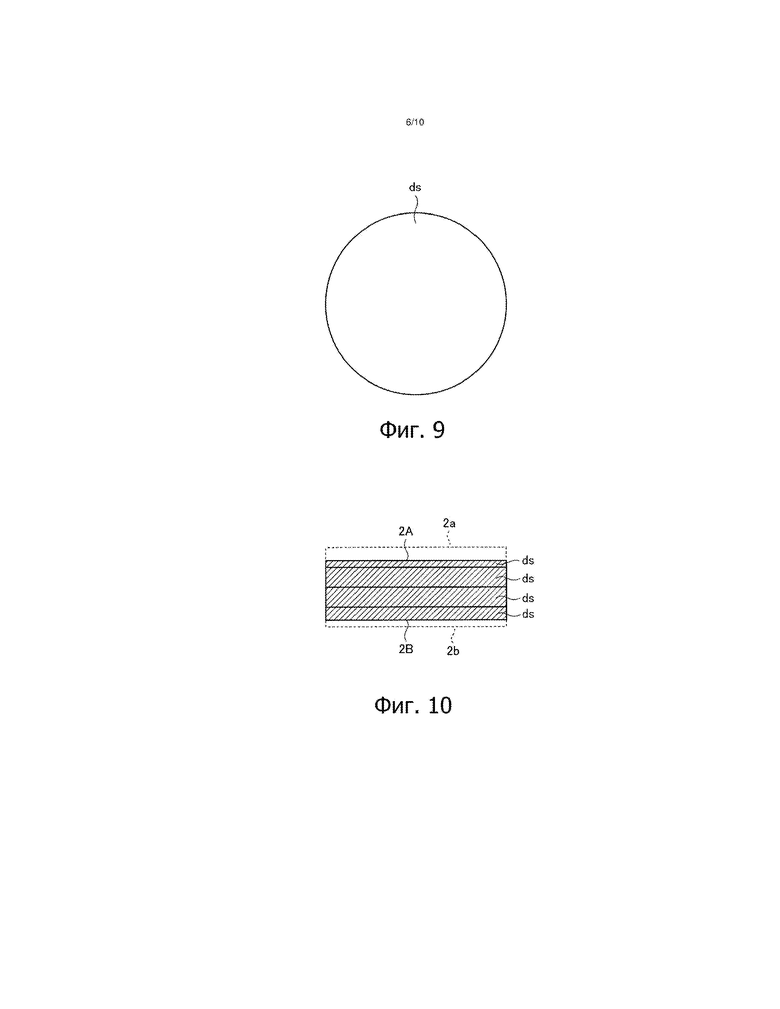

Фиг. 8 - боковой вид дискообразной спеченной порошковой детали из фторида магния, в соответствии с вариантом осуществления изобретения.

Фиг. 9 - вид сверху дискообразной спеченной порошковой детали из фторида магния, показанной на фиг. 8.

Фиг. 10 - схема для пояснения слоистой структуры из промежуточных элементов первого промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения.

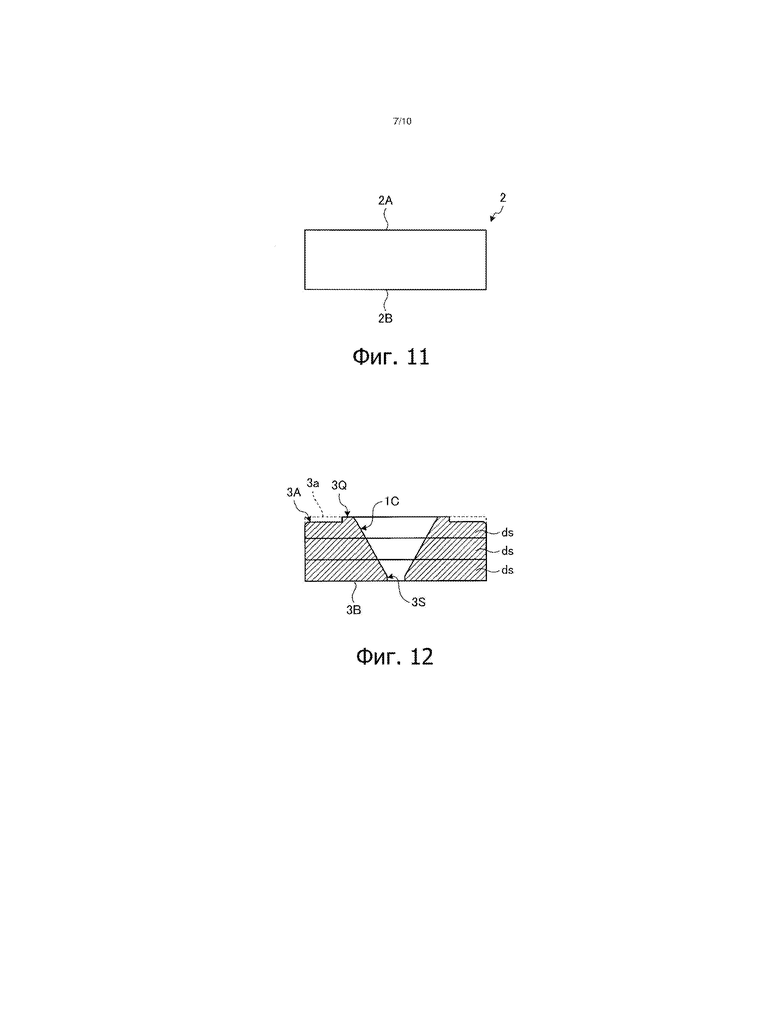

Фиг. 11 - схема, иллюстрирующая первый промежуточный слоистый элемент, в соответствии с вариантом осуществления изобретения.

Фиг. 12 - схема для пояснения слоистой структуры из промежуточных элементов второго промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения.

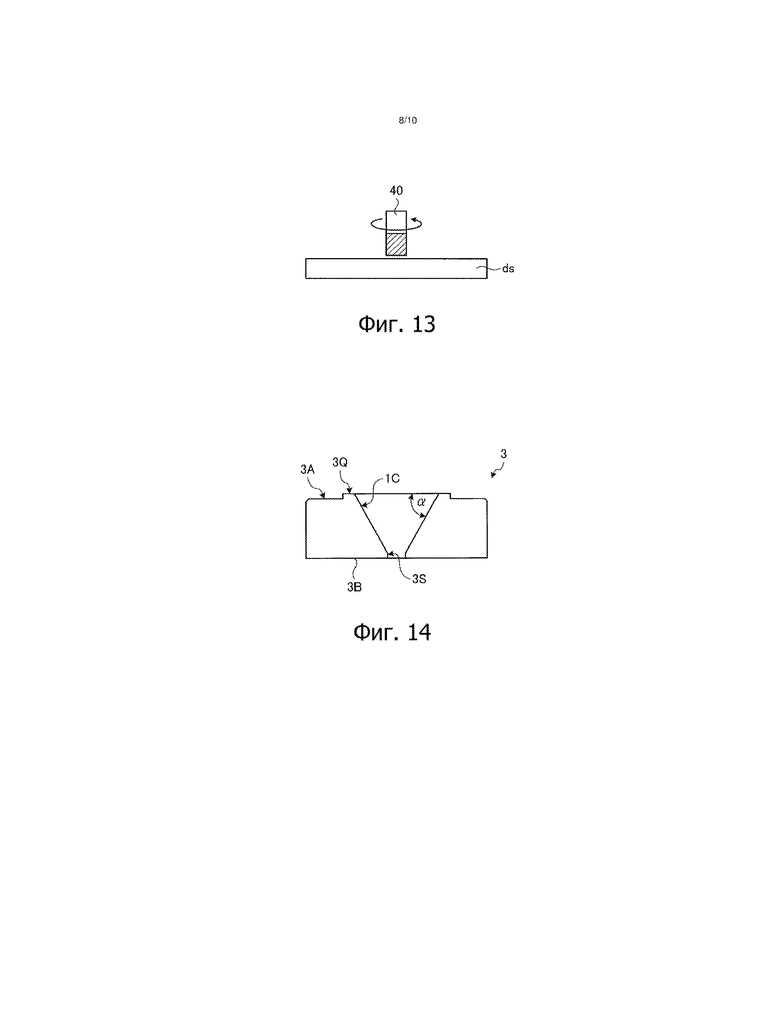

Фиг. 13 - схема для пояснения механической обработки для изготовления второго промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения.

Фиг. 14 - схема, иллюстрирующая второй промежуточный слоистый элемент, в соответствии с вариантом осуществления изобретения.

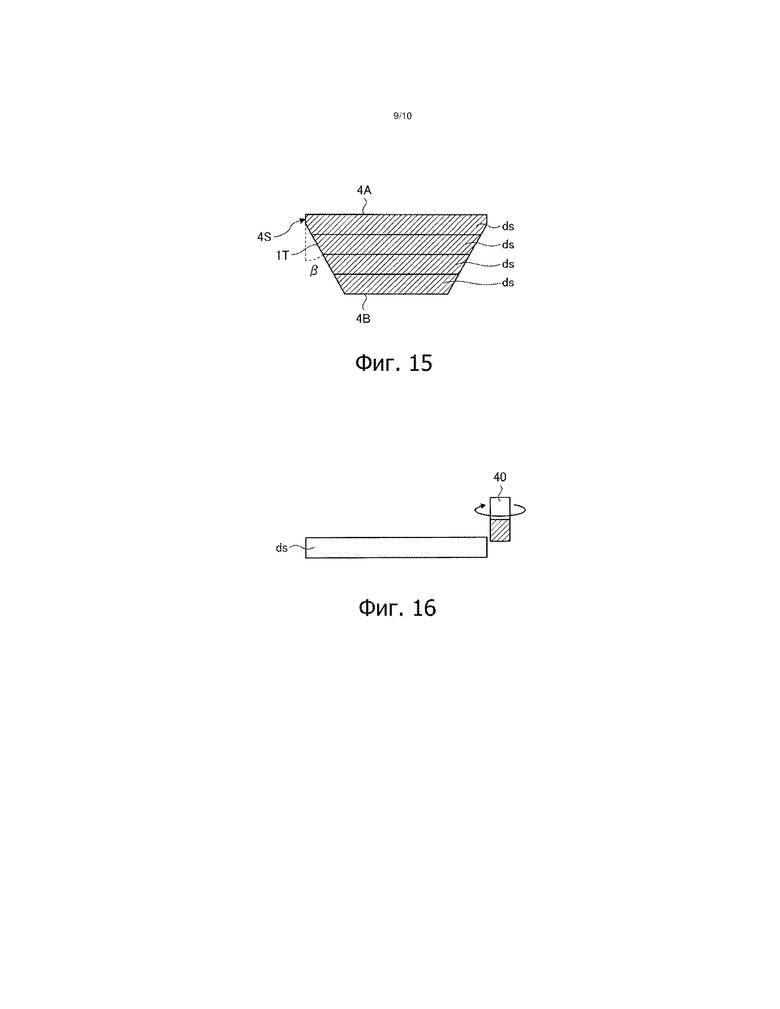

Фиг. 15 - схема для пояснения слоистой структуры из промежуточных элементов третьего промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения.

Фиг. 16 - схема для пояснения механической обработки для изготовления третьего промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения.

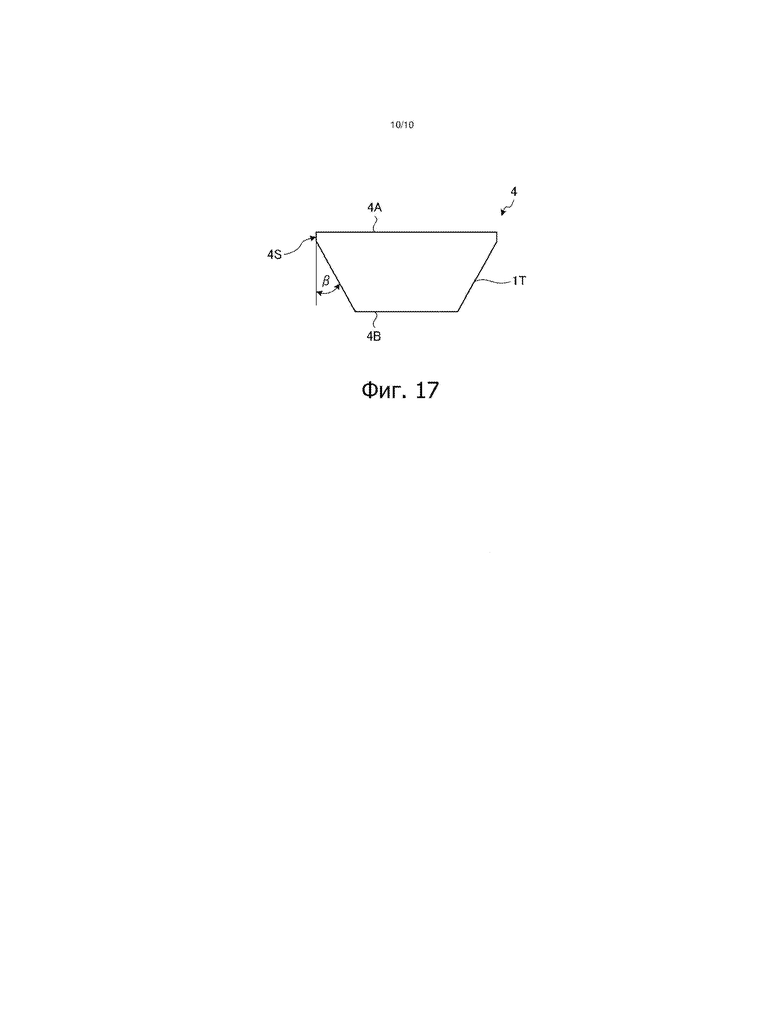

Фиг. 17 - схема, иллюстрирующая третий промежуточный слоистый элемент, в соответствии с вариантом осуществления изобретения.

Осуществление изобретения

В последующей части описания подробно раскрыты варианты осуществления изобретения со ссылками на прилагаемые чертежи. Описание варианта осуществления изобретения не предполагает ограничения настоящего изобретения. Описываемые ниже компоненты включают в себя элементы, которые специалистам в данной области техники будут легко понятны и которые по существу являются одинаковыми. Кроме того, описанные компоненты могут комбинироваться по мере необходимости.

Генератор с нейтронным источником

Фиг. 1 - схема для пояснения генератора- источника нейтронов, содержащего замедлитель нейтронов, в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 1, генератор-источник нейтронов включает в себя ускоритель 100, канал 25 для транспортировки пучка, отклоняющий магнит 26 и модуль 20 мишени.

Ускоритель 100 является устройством для ускорения протонов, которое имеет источник 21 ионов, систему 22 транспортировки пучка низкой энергии (LEBT), и ускорительную трубку 23. Компоненты расположены в таком порядке в направлении движения пучка. Источник 21 ионов является устройством для превращения протонов в катионы. Система 22 транспортировки пучка низкой энергии является интерфейсом между источником 21 ионов и ускорительной трубкой 23.

Канал 25 для транспортировки пучка является проходом для пучка, чтобы направлять протоны, ускоренные с помощью ускорителя 100, к модулю 20 мишени. Канал 25 для транспортировки пучка изменяет направление перемещения ускоренных протонов через отклоняющий магнит 26 таким образом, что протоны направляются к модулю 20 мишени, расположенному в произвольном месте. Как описывалось выше, отклоняющий магнит 26 используется для отклонения направления перемещения протонов, ускоренных ускорителем 100. Канал 25 для транспортировки пучка может направлять протоны, ускоренные ускорителем 100, к модулю 20 мишени без использования отклоняющего магнита 26.

Модуль 20 мишени является устройством для генерирования нейтронов за счет воздействия протонов на мишень 27. Модуль 20 мишени включает в себя мишень 27, замедлитель 1 нейтронов, отражатель 29 нейтронов, и область 28 облучения.

Мишень 27 включает в себя основание (подложку), такое как медь, на котором расположен материал мишени, такой как тонкая пленка металлического лития. Описанная в этом варианте осуществления изобретения мишень 27 является конусовидной мишенью с тонкой пленкой лития на поверхности внутренней стенки (внутренней поверхности). Мишень не ограничивается этой формой. Может использоваться мишень любой формы, например, пластинчатой формы, с тонкой пленкой лития на поверхности. Материал мишени может быть другим материалом, например, таким как бериллий. Замедлитель 1 нейтронов замедляет нейтроны, генерируемые мишенью 27.

Отражатель 29 нейтронов выполнен, например, из свинца, он окружает мишень 27 и замедлитель 1 нейтронов для предотвращения ненужной утечки нейтронов за пределы модуля 20 мишени. Область 28 облучения является отверстием для высвобождения нейтронов, замедленных замедлителем 1 нейтронов.

Нейтронозахватная терапия, которая выборочно убивает раковые клетки, недавно была изучена и проверена клинически на ядерных установках. Генератор с источником нейтронов, проиллюстрированный на фиг. 1, может обеспечивать нейтроны без использования ядерного реактора. В нейтронозахватной терапии лекарственный препарат приготавливается из химического соединения, содержащего такое вещество, как нерадиоактивный изотоп бора-10 (В-10), который легко вызывает ядерную реакцию, с тепловыми нейтронами. Лечебное средство предварительно вводят пациенту таким образом, что лечебное средство поглощалось в области, где существует раковая опухоль, т.е. только в раковых клетках, существующих вместе с нормальными клетками. Нейтронозахватная терапия является противораковой терапией, чтобы выборочно подавлять только раковые клетки, путем облучения генератором- источником нейтронов, показанным на фиг. 1, в месте раковой опухоли нейтронами (тепловыми нейтронами и эпитермальными нейтронами) низкой энергии, которые производят меньшее воздействие на человеческое тело.

Замедлитель 1 нейтронов требуется для того, чтобы уменьшить энергию выделяемых нейтронов до диапазона 10 кэВ или ниже, так чтобы нейтроны (тепловые нейтроны и эпитермальные нейтроны) имели энергию, которая оказывает меньшее воздействие на человеческое тело. Замедлитель 1 нейтронов в этом варианте осуществления изобретения выполнен из фторида магния и он замедляет нейтроны, и таким образом, представляет хорошую характеристику замедления нейтронов в диапазоне энергии от 20 кэВ или ниже.

Эффективная энергия нейтронов, используемая в качестве излучения для лечения рецидивного рака, в общем находится в диапазоне от 0,5 эВ до 10 кэВ. Энергия нейтронов, меньшая чем 0,5 эВ, негативно воздействует на нормальные ткани в коже человека, в то время как энергия нейтронов, которая выше 10 кэВ, имеет большее воздействие на нормальные ткани, чем на раковые тканей внутри человеческого тела. По сравнению с замедлителем на тяжелой воде, замедлитель 1 нейтронов по этому варианту может подавлять большее количество нейтронов, имеющих энергию ниже 0,5 эВ. По сравнению с замедлителем на основе политетрафторэтилена, замедлитель 1 нейтронов по этому варианту может подавлять большее количество нейтронов, имеющих энергию выше 10 кэВ.

Для того чтобы замедлитель 1 нейтронов на основе фторида магния имел заданную площадь поперечного сечения прохода, предпочтительно фторид магния должен быть сформирован в виде. Однако если спеченная порошковая деталь из фторида магния имеет размер, достаточный для замедлителя 1 нейтрона, было обнаружено, что этой детали требуется технология, которая позволит поддерживать качество спеченной детали, такое как отсутствие трещин и сколов. Далее подробно описан замедлитель 1 нейтронов со ссылками на фиг. 2 - 17.

Замедлитель 1 нейтронов

Фиг. 2 - вид в перспективе замедлителя нейтронов, в соответствии с вариантом осуществления изобретения. Фиг. 3 - боковой вид замедлителя нейтронов, показанного на фиг. 2. Фиг. 4 - вид сверху замедлителя нейтронов, показанного на фиг. 2. Фиг. 5 - вид с разрезом вдоль линии А-А на фиг. 3. Замедлитель 1 нейтронов, как показано на фиг. 3, по существу является цилиндрическим телом, имеющим верхнюю поверхность 1А на стороне мишени 27, показанной на фиг. 1, нижнюю поверхность 1В на стороне области 28 облучения, показанной на фиг. 1, и внешнюю периферийную поверхность 1Р. Как показано на фиг. 3, исходя из того, что толщина замедлителя 1 нейтронов составляет L в направлении прохождения нейтронов из мишени 27 к области 28 облучения, показанной на фиг. 1, замедлитель 1 нейтронов, как правило, имеет соотношение толщины L к диаметру D (толщина L/ диаметр D) равное 180% или более. Когда замедлитель 1 нейтронов в такой форме спекается как единая деталь, внутренняя часть замедлителя 1 нейтронов может иметь более низкую относительную плотность из-за неоднородного прессования. Неоднородная относительная плотность замедлителя 1 нейтронов может влиять на замедление нейтронов. В замедлителе 1 нейтронов могут образовываться трещины или сколы на внешней периферии, когда размер замедлителя 1 нейтронов большой (особенно, при диаметре ϕ равном 150 мм или более).

Как показано на фиг. 4 и фиг. 5, верхняя поверхность 1А замедлителя 1 нейтронов имеет конусообразную поверхность 1С пониженной части 27Н, в которую вставляется мишень 27, показанная на фиг. 1. Как показано на фиг. 3, замедлитель 1 нейтронов имеет периферийную конусообразную поверхность 1Т, диаметр которой уменьшается в направлении нижней поверхности 1В, так что диаметр d нижней поверхности 1В меньше, чем диаметр D внешней периферийной поверхности 1Р. Если конусообразная поверхность 1С и конусообразная поверхность 1Т имеют большую площадь, то трудно изготовить замедлитель 1 нейтронов, имеющий такую форму, с высокой точностью.

С учетом описанного выше, изобретатели изучили способ изготовления спеченной порошковой детали из фторида магния, имеющей высокий выход и меньшее образование трещин, за счет применения способа спекания порошковой детали, называемого искровое плазменное спекание (SPS) или спекание импульсным электрическим током, и таким образом разработали вариант осуществления изобретения.

Фиг. 6 поясняет способ изготовления замедлителя нейтронов в соответствии с вариантом осуществления изобретения. Фиг. 7- схема, иллюстрирующая устройство для спекания с использованием импульсного электрического тока. Как показано на фиг. 6, способ изготовления спеченной порошковой детали, в соответствии с вариантом осуществления изобретения, включает в себя процесс S1 загрузки порошка и процесс S2 спекания промежуточного элемента. Способ изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, дополнительно включает в себя: процесс S3 - формирование первого промежуточного слоистого элемента, процесс S4 - сверление, процесс S5 - формирование второго промежуточного слоистого элемента, процесс S6 - формирование внешней периферийной поверхности конусообразной формы, процесс S7 - формирование третьего промежуточного слоистого элемента, и процесс S8 -сборка замедлителя нейтронов.

Как показано на фиг. 7, устройство 30 искрового плазменного спекания включает в себя: камеру V, внутри которой может быть вакуум или она может продуваться аргоном, или азотом; графитовую пресс-форму GD, графитовые пуансоны GР, графитовые прокладки GS, прижимные электродные валы и импульсный источник Е постоянного тока. Графитовая пресс-форма GD, графитовые пуансоны GР, графитовые прокладки GS и прижимные электродные валы выполнены из электропроводящего материала, такого как нержавеющая сталь.

Импульсный источник Е постоянного тока может прикладывать импульсное напряжение постоянного тока по принципу "включено-выключено" к порошку М фторида магния в графитовой пресс-форме GD через графитовую пресс-форму GD, графитовые пуансоны GP и прижимные электродные валы.

В способе изготовления спеченной порошковой детали, в соответствии с вариантом осуществления изобретения, при выполнении процесса S1 заполнения порошком пресс-формы, порошок фторида магния готовится и загружается путем утряски.

В способе изготовления спеченной порошковой детали, в соответствии с вариантом осуществления изобретения, во время процесса S2 спекания промежуточного элемента выполняется спекание с помощью импульсного электрического тока, когда прикладывается импульсный электрический ток. Порошок фторида магния в графитовой пресс-форме GD прессуется в виде дискообразной формы под давлением Р, приложенным через графитовые пуансоны GP и прижимные электродные валы. Фиг. 8 - боковой вид дискообразной спеченной порошковой детали из фторида магния, в соответствии с вариантом осуществления изобретения. Фиг. 9 - вид сверху дискообразной спеченной порошковой детали из фторида магния, показанной на фиг. 8. Спеченная порошковая деталь ds из фторида магния, в соответствии с вариантом осуществления изобретения, например, является диском (плоским цилиндрическим телом), имеющим толщину t и диаметр Dt. Соотношение толщины t к диаметру Dt, предпочтительно, составляет от 8 до 15%. Такая конфигурация предотвращает образование трещин или сколов на спеченной порошковой детали ds из фторида магния дискообразной формы.

В дальнейшем в способе изготовления спеченной порошковой детали, в соответствии с вариантом осуществления изобретения, в процессе S3 формирования первого промежуточного слоистого элемента производится множество спеченных порошковых деталей ds из фторида магния дискообразной формы, которые подготавливаются как промежуточные элементы, а затем они накладываются слоями и соединяются вместе в направлении толщины, с образованием первого промежуточного слоистого элемента.

Фиг. 10 - схема для пояснения слоистой структуры, из промежуточных элементов, первого промежуточного слоистого элемента, согласно варианту осуществления изобретения. Фиг. 11- схема, иллюстрирующая первый промежуточный слоистый элемент, в соответствии с вариантом осуществления изобретения. Как показано на фиг. 10, все спеченные порошковые детали ds из фторида магния дискообразной формы необязательно имеют одинаковую толщину.

Например, поверхность 2а одной из спеченных порошковых деталей ds из фторида магния дискообразной формы, находящаяся сверху, может быть зачищена, для того чтобы открыть верхнюю поверхность 2А. Кроме того, поверхность 2b одной из спеченных порошковых деталей ds из фторида магния дискообразной формы, находящаяся снизу, может быть зачищена так, чтобы открыть нижнюю поверхность 2В. В дальнейшем в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, первый промежуточный слоистый элемент 2, показанный на фиг. 11, формируется в процессе изготовления слоистой структуры. Первый промежуточный слоистый элемент 2 имеет цилиндрическую форму.

В дальнейшем в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, в процессе S4 сверления во время выполнения процесса изготовления слоистой структуры, множество спеченных порошковых деталей ds из фторида магния дискообразной формы просверливаются в центре их верхних поверхностей. Фиг. 12 - схема для пояснения слоистой структуры, из промежуточных элементов, второго промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения. Фиг. 13 - схема для пояснения машинной обработки при изготовлении второго промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения. Фиг. 14 - схема, иллюстрирующая второй промежуточный слоистый элемент, в соответствии с вариантом осуществления изобретения.

В варианте осуществления изобретения конусообразную поверхность 1С необходимо сделать гладкой, как показано на фиг. 12. Как показано на фиг. 13, при механической обработке одна из спеченных порошковых деталей ds из фторида магния дискообразной формы просверливается, чтобы сформировать конусообразную поверхность 1С, с помощью сверла 40, которое вращается и в тоже время перемещается по спирали. Когда спеченная порошковая деталь ds из фторида магния просверливается от одной поверхности, трещины или сколы, образование которых требуется предотвратить, возникают непосредственно перед тем, как сверло 40 проникает на другую поверхность. По этой причине предпочтительно, чтобы спиральное вращение сверла 40 режущего устройства было остановлено непосредственно перед тем, как сверло 40 проникнет на другую поверхность спеченной порошковой детали ds из фторида магния, и сверло 40 перемещается линейно вдоль направления толщины. Таким образом, как проиллюстрировано на фиг. 12, вертикальная внутренняя стенка 3S может быть сформирована таким образом, что она проходит в вертикальном направлении через конусообразную поверхность 1С и нижнюю поверхность 3В спеченной порошковой детали ds из фторида магния. Этот процесс гарантирует толщину окончательно обработанной части, имеющей конусообразную поверхность 1С, что предотвращает образование трещин или сколов.

В дальнейшем в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, в процессе изготовления слоистой структуры спеченные порошковые детали ds из фторида магния дискообразной формы, которые были просверлены в процессе S4, изготавливаются и подготавливаются как промежуточные элементы, а затем они послойно накладываются и соединяются вместе в направлении толщины во время процесса S5 формирования слоистой структуры второго промежуточного слоистого элемента.

Как проиллюстрировано на фиг. 12, необязательно, чтобы все спеченные порошковые детали ds из фторида магния дискообразной формы имели одинаковую толщину. Например, поверхность 3а спеченных порошковых деталей ds из фторида магния дискообразной формы, находящаяся сверху, может быть зачищена таким образом, чтобы открывать верхнюю поверхность 2А, в то время как выступающая часть 3Q остается вокруг края конусообразной поверхности 1С. Как описывалось выше, в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, второй промежуточный слоистый элемент 3, проиллюстрированный на фиг. 14, формируется в процессе изготовления слоистой структуры. Второй промежуточный слоистый элемент 3 имеет цилиндрическую внешнюю форму. Угол α конусообразной поверхности 1С, предпочтительно, является постоянным углом, учитывая порядок расположения спеченных порошковых деталей ds из фторида магния дискообразной формы, из которых должна формироваться слоистая структура.

В дальнейшем, в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, в процессе S6 формирования конусообразной формы для внешней периферийной поверхности, множеству спеченных порошковых деталей ds из фторида магния дискообразной формы придается конусообразная форма на внешней периферии. Фиг. 15 поясняет слоистую структуру, из промежуточных элементов, третьего промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения. Фиг. 16 поясняет процесс машинной обработки для формирования третьего промежуточного слоистого элемента, в соответствии с вариантом осуществления изобретения. Фиг. 17 иллюстрирует третий промежуточный слоистый элемент, в соответствии с вариантом осуществления изобретения.

В варианте осуществления изобретения конусообразную поверхность 1Т необходимо сделать гладкой, как проиллюстрировано на фиг. 15. Как показано на фиг. 16, в процессе выполнения механической обработки одна из спеченных порошковых деталей ds из фторида магния дискообразной формы обрабатывается таким образом, чтобы образовывать конусообразную поверхность 1Т с помощью сверла 40, прижимаемого к спеченной порошковой детали ds из фторида магния со стороны внешней периферии. Спеченная порошковая деталь ds из фторида магния может иметь цилиндрический участок 4S с левой стороны, как проиллюстрировано на фиг. 15. Угол β конусообразной поверхности 1Т, предпочтительно, является постоянным углом, с учетом порядка расположения спеченных порошковых деталей ds из фторида магния дискообразной формы, из которых должна быть создана слоистая структура.

В дальнейшем в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, в процессе изготовления слоистой структуры спеченные порошковые детали ds из фторида магния дискообразной формы, которым должна быть придана конусообразная форма на внешней периферии в процессе S6 формирования конусообразной формы, изготавливаются и подготавливаются как промежуточные элементы, а затем из них создается слоистая структура и они соединяются вместе вдоль толщины во время процесса S7 формирования слоистой структуры третьего промежуточного слоистого элемента 4.

В способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, в процессе формирования слоистой структуры изготавливается третий промежуточный слоистый элемент 4, показанный на фиг. 17. Промежуточный слоистый элемент 4 имеет по существу усеченную коническую внешнюю форму, имеющую верхнюю поверхность 4А, нижнюю поверхность 4В, и конусообразную поверхность 1Т.

В дальнейшем, в способе изготовления замедлителя нейтронов, в соответствии с вариантом осуществления изобретения, верхняя поверхность 2А первого промежуточного слоистого элемента 2 и нижняя поверхность 3В второго промежуточного слоистого элемента 3 присоединяются друг к другу во время процесса S8 сборки замедлителя нейтронов. Верхняя поверхность 3А второго промежуточного слоистого элемента 3 становится верхней поверхностью 1А замедлителя нейтронов. Кроме того, нижняя поверхность 2В первого промежуточного слоистого элемента 2 и верхняя поверхность 4А третьего промежуточного слоистого элемента 4 присоединяются друг к другу. Нижняя поверхность 4В третьего промежуточного слоистого элемента 4 становится нижней поверхностью 1В замедлителя нейтронов. Замедлитель 1 нейтронов изготавливается посредством наложения в виде слоев первого промежуточного слоистого элемента 2, второго промежуточного слоистого элемента 3 и третьего промежуточного слоистого элемента 4.

Как описывалось выше, способ изготовления спеченной порошковой детали из фторида магния включает в себя процесс S1 заполнения порошковым материалом из фторида магния пресс-формы путем утряски, и процесс S2 спекания промежуточного элемента детали (спекание с использованием импульсного электрического тока) путем спекания импульсным электрическим током порошкового материала из фторида магния. При этом прикладывается импульсный электрический ток, чтобы получить спеченную порошковую деталь из фторида магния (промежуточный элемент детали). Этот способ изготовления обеспечивает спеченную порошковую деталь ds из фторида магния, имеющую меньшее отклонение в распределении размеров зерен, при этом подавляется рост размера зерен, таким образом, предотвращая образование трещин и сколов, а также увеличивая относительную плотность.

Порошковый материал из фторида магния, заполняемый во время процесса S1 в пресс-форму, является материалом высокой степени очистки, имеющем чистоту 99 мас. % или выше, при этом порошок может содержать неизбежные загрязнения. Спеченная порошковая деталь ds из фторида магния, выполненная из такого материала, может подавлять нейтроны, имеющие энергию менее 0,5 эВ. Кроме того, спеченная порошковая деталь ds из фторида магния может подавлять нейтроны, имеющие энергию более 10 кэВ.

Способ изготовления замедлителя нейтронов включает в себя подготовительный процесс для приготовления спеченных порошковых деталей ds из фторида магния дискообразной формы, изготовленных с помощью описанного выше способа изготовления спеченной порошковой детали из фторида магния, и процесс формирования слоистой структуры и соединения спеченных порошковых деталей ds из фторида магния дискообразной формы для получения замедлителя 1 нейтронов. Этот способ устраняет необходимость спекания толстой большой спеченной порошковой детали ds из фторида магния, что снижает возможность уменьшения относительной плотности во внутренней части замедлителя 1 нейтронов.

Когда замедлитель 1 нейтронов включает в себя первый промежуточный слоистый элемент 2, в котором спеченные порошковые детали ds из фторида магния дискообразной формы уложены слоями, замедлитель 1 нейтронов также включает в себя второй слоистый промежуточный элемент 3, содержащий по меньшей мере один промежуточный элемент, полученный в результате механической обработки путем сверления спеченной порошковой детали ds из фторида магния. С помощью этого способа изготовления спеченные порошковые детали ds из фторида магния дискообразной формы, имеющие низкую через соответствующие спеченные порошковые детали ds из фторида магния.

Когда замедлитель 1 нейтронов включает в себя первый промежуточный слоистый элемент 2, в котором спеченные порошковые детали ds из фторида магния дискообразной формы уложены слоями, замедлитель 1 нейтронов также включает в себя третий промежуточный слоистый элемент 4, содержащий по меньшей мере один промежуточный элемент, полученный в результате механической обработки путем придания конусности внешней периферии спеченной порошковой детали ds из фторида магния. С помощью этого способа изготовления спеченных порошковых деталей ds из фторида магния дискообразной формы слои получаются тонкими, при этом улучшается точность при обработке спеченных порошковых деталей ds из фторида магния, которые предрасположены к образованию трещин или сколу на внешней периферийной поверхности.

Замедлитель 1 нейтронов включает в себя первый промежуточный слоистой элемент 2, в котором множество спеченных порошковых деталей ds из фторида магния дискообразной формы наложены в виде слоев. Замедлитель 1 нейтронов может подавлять нейтроны, имеющие энергию менее 0,5 эВ, за счет использования спеченных порошковых деталей ds из фторида магния, в которых предотвращается образование трещин и сколов, и которые имеют высокую относительную плотность. Замедлитель 1 нейтронов может подавлять нейтроны, имеющие энергию более 10 кэВ, за счет использования спеченных порошковых деталей ds из фторида магния, в которых предотвращается образование трещин и скалывания, и которые имеют высокую относительную плотность.

Замедлитель 1 нейтронов содержит первый промежуточный слоистый элемент 2, второй промежуточный слоистый элемент 3, и третий промежуточный слоистый элемент 4, которые образуют слоистую структуру, и таким образом формируются однородные рабочие характеристики для замедления нейтронов в любом из элементов: первом промежуточном слоистом элементе 2, втором промежуточном слоистом элементе 3, и третьем промежуточном слоистом элементе 4.

Примеры

Для получения образцов, порошком фторида магния (изготовленном компанией Morita Chemical Industries Co, Ltd.), с чистотой 99% или выше, заполнялся приемник пресс-формы, имеющий внутренний объем, определяемый как диаметр ϕ (мм) х толщину (мм); затем заполнение пресс-формы порошком выполнялось с помощью утряски.

В дальнейшем, заполненный порошком фторида магния приемник был установлен была создана путем понижения давления. Наличие или отсутствие трещин проверялось в условиях постоянного и переменного прессования. Примеры и сравнительные примеры тестировались при одинаковых условиях обработки электрическим током, с максимальным током приблизительно 18,000 А. Порошок фторида магния нагревался со скоростью нагрева от 1°С/мин до 15°С/мин, до тех пор пока не достигалась температура изотермического выдерживания от 630°С до 900°С. Время выдерживания устанавливалось от 15 до 240 минут. В случае проверки образования трещин, образцы без трещин выбирались как примеры, а треснувшие образцы выбирались как сравнительные примеры.

Исходя из этих примеров было обнаружено, что предпочтительной является скорость увеличения температуры от 1°С/мин до 7°С/мин. Если пресс-форма нагревается со скоростью, превышающей 7°С/мин, то разница температур между внутренней и внешней частями спеченной детали ds из порошка фторида магния становится большой, что приводит к проблемам, связанным с тем, что возникает большое различие в размерах зерен, и существует тенденция к образованию трещин. С другой стороны, если скорость нагрева составляет 7°С/мин или меньше, тогда возможно нагреть спеченную деталь ds из порошка фторида магния так, что не возникает большого различия в размере зерен. В результате, может быть предотвращено растрескивание спеченной порошковой детали. Однако, если скорость нагрева менее 1°С/мин, нагрев занимает больше время, что создает проблему в отношении эффективности производства.

Исходя из этих примеров, было обнаружено, порошок фторида магния не ограничивается специальным порошком, если он имеет высокую степень чистоты и концентрации, 99% и выше. Может быть использован обычный порошок фторида магния, такой как порошок, полученный, например, путем добавлении фтористоводородной кислоты к катионообменной смоле, одна из катионнообменных групп которой в общем является магниевой, затем производится выделение полученных частиц фторида магния и измельчение их в порошок.

Исходя из этих примеров, было обнаружено, что режим прессования для изготовления спеченной детали из порошка фторида магния предпочтительно составляет около 20 МПа. Если давление прессования составляет менее 20 МПа, порошок фторида магния прессуется в недостаточной степени, и между частицами порошка остаются большие зазоры, которые могут вызвать образование трещин в спеченной детали из порошка фторида магния. Если давление прессования составляет более 20 МПа, внешняя периферийная часть спеченной детали из порошка фторида магния может быть повреждена. Если давление прессования составляет более 20 МПа, возникает проблема с определением производственного устройства, поскольку приложение высокого давления к спекаемой детали большого размера из порошка фторида магния является сложной задачей в свете рабочих характеристик устройства. Предпочтительно, спекание выполняется при постоянном режиме прессования, поскольку кристаллическая структура спеченной порошковой детали должна быть однородной.

Исходя из указанных примеров, было обнаружено, что температура выдерживания для изготовления спеченной детали из порошка фторида магния предпочтительно составляет от 650°С до 800°С. При температуре выдерживания меньше 650°С требует более длительное время выдерживания для получения однородных кристаллических зерен, в то время как температура выдерживания, превышающая 800°С, является не эффективной по стоимости, поскольку эффект является «насыщаемым».

Исходя из указанных примеров, было обнаружено, что время удерживания при нагреве пресс-формы для изготовления спеченной детали из порошка фторида магния предпочтительно составляет 45 минут или более. Время удерживания, превышающее 180 минут, может увеличить стоимость изготовления, потому что эффекта является «насыщаемым».

Исходя из указанных примеров, было обнаружено, что может быть достигнута относительная плотность 99% или выше.

Перечень цифровых обозначений:

1 замедлитель нейтронов,

2 первый промежуточный слоистый элемент,

3 второй промежуточный слоистый элемент,

4 третий промежуточный слоистый элемент,

20 целевой модуль,

21 источник ионов,

22 система транспортировки пучка низкой энергии (LEBT),

23 ускорительная трубка,

25 канал для транспортировки пучка,

26 отклоняющий магнит,

27 мишень,

28 область облучения,

29 отражатель нейтронов,

30 устройство искрового плазменного спекания,

40 сверло,

100 ускоритель,

ds спеченная деталь из порошка фторида магния,

Е импульсный источник энергии постоянного тока,

GD графитовая пресс-форма,

GP графитовый пуансон,

GS графитовая прокладка.

Изобретение относится к замедлителю нейтронов, используемому для нейтронозахватной терапии. Замедлитель нейтронов получают путём наложения и соединения дискообразных деталей, спеченных из порошка фторида магния, которые не имеют трещин и сколов, а имеют высокую относительную плотность. Для получения детали как промежуточного элемента порошком фторида магния высокой чистоты заполняют пресс-форму путем утряски и спекают импульсным электрическим током с приложением давления. Из полученных деталей путём наложения и соединения создают три промежуточных слоистых элемента, причём для изготовления второго элемента детали перед сборкой сверлят с образованием конусообразного отверстия в центре детали, а для изготовления третьего элемента деталям перед сборкой придают конусообразную форму на внешней периферийной поверхности. Для получения замедлителя нейтронов промежуточные слоистые элементы соединяют таким образом, чтобы второй слоистый элемент располагался поверх первого, конусообразным отверстием кверху, а третий был присоединён к нижней поверхности первого элемента конусной частью книзу. 4 н. и 3 з.п. ф-лы, 17 ил.

1. Способ изготовления спеченной детали из порошка фторида магния, характеризующийся тем, что:

заполняют пресс-форму порошковым материалом из фторида магния путем утряски; причем порошковый материал из фторида магния является материалом высокой чистоты, имеющим чистоту 99 мас.% или выше, остальную часть составляют неизбежные загрязнения; и

для получения спеченной детали из порошка фторида магния проводят спекание воздействием на фторид магния, заполнивший пресс-форму, импульсным электрическим током и давлением, прикладываемым через пуансоны.

2. Способ изготовления замедлителя нейтронов, включающий:

приготовление множества дискообразных спеченных деталей из порошка фторида магния, изготовленных способом изготовления спеченной детали из порошка фторида магния по п. 1; и

послойное наложение и соединение указанных дискообразных спеченных деталей из порошка фторида магния для изготовления замедлителя нейтронов.

3. Способ изготовления замедлителя нейтронов по п. 2, в котором при указанном наложении и соединении, когда дискообразные спеченные детали из порошка фторида магния используют в качестве промежуточных элементов, по меньшей мере один второй промежуточный слоистый элемент накладывают в виде слоя, при этом указанный второй промежуточный слоистый элемент получают посредством дополнительного сверления указанных промежуточных элементов.

4. Способ изготовления замедлителя нейтронов по п. 3, в котором при указанном наложении и соединении, когда дискообразные спеченные детали из порошка фторида магния используют в качестве промежуточных элементов, по меньшей мере один третий промежуточный слоистый элемент накладывают в виде слоя, при этом третий промежуточный слоистый элемент получают путем создания конусной внешней периферии на указанных промежуточных элементах.

5. Способ изготовления замедлителя нейтронов по п. 4, в котором при указанном наложении и соединении посредством послойного наложения первого промежуточного слоистого элемента, в котором послойно сложены указанные промежуточные элементы, второго промежуточного слоистого элемента и третьего промежуточного слоистого элемента изготавливают замедлитель нейтронов.

6. Замедлитель нейтронов, содержащий любой из следующих элементов:

первый промежуточный слоистый элемент, в котором множество дискообразных спеченных деталей из порошка фторида магния наложены послойно;

слоистый элемент, включающий: указанный первый промежуточный слоистый элемент; и второй промежуточный слоистый элемент, в котором указанные дискообразные спеченные детали из порошка фторида магния наложены послойно и который имеет конусную поверхность внутри;

слоистый элемент, включающий: указанный первый промежуточный слоистый элемент; и третий промежуточный слоистый элемент, в котором указанные дискообразные спеченные детали из порошка фторида магния наложены послойно и который имеет конусную поверхность по внешней периферии; и

слоистый элемент, включающий: указанный первый промежуточный слоистый элемент, указанный второй промежуточный слоистый элемент и указанный третий промежуточный слоистый элемент.

7. Способ изготовления замедлителя нейтронов, включающий:

приготовление множества дискообразных спеченных деталей из порошка фторида магния, изготовленных способом изготовления спеченной детали из порошка фторида магния по п. 1; и

послойное наложение и соединение указанных дискообразных спеченных деталей из порошка фторида магния для изготовления замедлителя нейтронов, при этом

когда дискообразные спеченные детали из порошка фторида магния используют в качестве промежуточных элементов, указанное наложение и соединение включает наложение в виде слоя по меньшей мере одного второго промежуточного слоистого элемента, полученного путем сверления указанных промежуточных элементов,

когда дискообразные спеченные детали из порошка фторида магния используют в качестве промежуточных элементов, указанное наложение и соединение включает наложение в виде слоя по меньшей мере одного третьего промежуточного слоистого элемента, полученного путем создания конусной внешней периферии на указанных промежуточных элементах, и

указанное послойное наложение и соединение включает послойное наложение и соединение указанного первого промежуточного слоистого элемента, указанного второго промежуточного слоистого элемента и указанного третьего промежуточного слоистого элемента.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| Приспособление к ватерам для кручения | 1928 |

|

SU12384A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 5880478 A, 09.03.1999 | |||

| ПОДДЕНЕЖНЫЙ Е.Н | |||

| и др | |||

| "Керамические фторидные мишени для магнетронного распыления, формируемые методом полусухого прессования с вакуумным уплотнением", Вестник ГГТУ им.П.О.Сухого, 2012. | |||

Авторы

Даты

2018-05-25—Публикация

2015-01-20—Подача