Изобретение относится к металлургии, а именно к коррозионно-стойким жаропрочным сплавам на основе никеля, предназначенным для изготовления деталей газотурбинных двигателей и установок, длительно работающих в агрессивных средах при температурах до 700°С.

Известен жаропрочный никелевый сплав следующего химического состава, мас. %:

(US 3046108 А, 24.07.1962).

Сплав имеет невысокие значения длительной прочности при температурах в интервале 600-650°С, а также пониженную коррозионную стойкость.

Известен жаропрочный никелевый сплав следующего химического состава, мас. %:

(US 8043068 В2, 25.10.2011).

Сплав имеет пониженную структурную стабильность: в процессе эксплуатации в его структуре происходят необратимые изменения и образуются нежелательные топологически плотноупакованные (ТПУ) фазы (σ, δ и др.), которые охрупчивают металл и тем самым понижают механические свойства.

Известен сплав на основе никеля следующего химического состава, мас. %:

(US 8551266 В2, 08.10.2013).

Сплав имеет пониженные характеристики длительной и кратковременной прочности при температуре 650°С, а также склонен к образованию ТПУ фаз (σ, δ и др.) в процессе эксплуатации.

Наиболее близким аналогом является сплав на никелевой основе, предназначенный для получения различных деталей газотурбинного двигателя, таких как диски, лопатки, валы, кожуха, и содержащий, мас. %:

причем суммарное содержание молибдена и вольфрама составляет 2-8 мас. %, суммарное содержание алюминия и титана составляет 2-6 ат. %, отношение количества алюминия к титану (в ат. %) составляет 1,5, отношение суммарного содержания алюминия и титана (в ат. %) к содержанию ниобия (в ат. %) составляет 0,8-1,3 (US 6730264 В2, 04.05.2004).

Данный сплав имеет невысокие значения длительной прочности, коррозионной стойкости и ограниченный ресурс работы в составе двигателя из-за образования в структуре σ-фазы в процессе эксплуатации.

Технической задачей предлагаемого изобретения является разработка жаропрочного сплава на основе никеля с улучшенными эксплуатационными характеристиками.

Техническим результатом предлагаемого изобретения является повышение длительной прочности, коррозионной стойкости, структурной стабильности, увеличение ресурса работы сплава при температуре 650°С.

Для достижения технического результата предложен жаропрочный литейный сплав на основе никеля, содержащий углерод, хром, алюминий, титан, молибден, железо, ниобий, бор, вольфрам, кобальт, а также цирконий, лантан, барий, рений и гафний при следующем соотношении компонентов, мас. %:

Также предложено изделие, выполненное из данного сплава.

По сравнению со сплавом-прототипом в предлагаемом сплаве содержатся небольшие строго регламентированные количества циркония, лантана, бария, рения и гафния.

Было установлено, что дополнительное введение в сплав лантана и бария позволили снизить скорость высокотемпературной сульфидно-оксидной и хлоридной коррозии за счет создания на поверхности металла защитного барьерного слоя на основе термодинамически высокостабильных соединений с лантаном и барием, который ослабляет диффузионные потоки ионов серы и кислорода, а также уменьшает микропористость оксидной пленки.

Введение циркония совместно с гафнием обеспечивает стабилизацию структурных составляющих сплава, в частности карбидов, способствует упрочнению границ зерен за счет подавления образования легкоплавких соединений, тем самым повышается ресурс работы двигателя и исключается образование в процессе наработки охрупчивающих фаз.

Введение рения позволяет дополнительно упрочнить γ-твердый раствор сплава и тем самым повысить жаропрочные свойства.

Помимо положительного влияния лантана на коррозионные свойства сплава было также установлено, что при его введении в структуре образуются мелкодисперсные наноразмерные частицы γ'-фазы, которые выделяются в γ-твердом растворе между более крупными частицами γ'-фазы, блокируют и задерживают перемещение дислокаций в процессе ползучести металла при повышенной температуре и напряжении, тем самым обеспечивая повышение жаропрочности.

Примеры осуществления

В вакуумной индукционной печи ВИАМ2002 было выплавлено пять плавок предлагаемого сплава и одна плавка сплава, взятого за прототип. Масса каждой плавки составляла 10 кг. Все плавки были переплавлены в вакуумной плавильно-разливочной установке УППФ-У и отлиты в керамические блоки с заготовками под образцы с равноосной структурой.

После проведения термической обработки из заготовок были изготовлены образцы для испытаний на длительную прочность при высоких температурах, а также образцы для испытаний на сульфидно-оксидную и хлоридную коррозию.

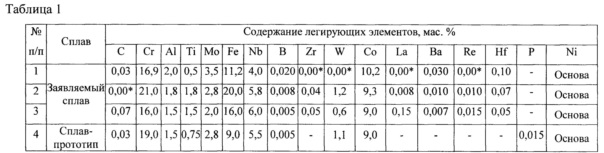

Составы образцов сплавов приведены в таблице 1.

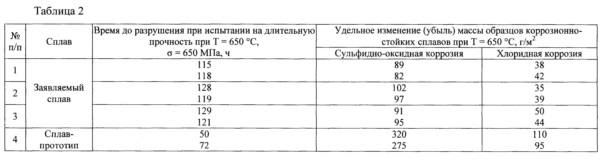

Испытания на длительную прочность проводили при температуре 650°С и напряжении 650 МПа. От каждой плавки были испытаны два образца. Результаты испытания приведены в таблице 2.

Испытания на коррозию проводили по циклическому режиму. Один цикл испытаний включал:

- нанесение на горячую поверхность образцов солевой корки водного раствора смеси солей 75% Na2SO4 + 25% NaCl (для сульфидно-оксидной коррозии) или 3,5% водного раствора NaCl (для хлоридной коррозии);

- выдержку образцов при Т=650°С в течение 1 часа в нагревательной печи;

- охлаждение на воздухе.

Общая продолжительность испытаний - 30 циклов.

Оценку стойкости образцов к коррозии проводили по удельному изменению (убыли) массы путем взвешивания образцов через каждые 5 циклов.

На каждый вид испытаний на коррозию было изготовлено по 6 образцов. Усредненные результаты испытаний по 6-и образцам на длительную прочность и коррозию приведены в таблице 2.

Полученные результаты показывают, что время до разрушения предлагаемого сплава при испытаниях на длительную прочность при температуре 650°С заметно превосходит долговечность сплава-прототипа, т.е. срок службы предлагаемого сплава в сравнении со сплавом-прототипом может быть увеличен.

Предлагаемый сплав обладает более высокой коррозионной стойкостью при температуре 650°С в сульфидно-оксидной и хлоридной среде, чем сплав-прототип: удельное изменение (убыль) массы образцов в обеих средах у предлагаемого сплава существенно меньше.

Металлографический анализ структуры разрушенных образцов после испытаний на длительную прочность при температуре 650°С не выявил образования охрупчивающих ТПУ-фаз (σ, μ и т.д.), что подтверждает фазовую и структурную стабильность предлагаемого сплава.

Таким образом, предлагаемый сплав существенно превосходит известный сплав по долговечности и коррозионной стойкости, что позволит повысить ресурс работы и надежность изделий газотурбинных двигателей и установок, длительно работающих в агрессивных средах при повышенных температурах и напряжениях.

* элементы в сплаве присутствуют, но в меньшем количестве, нежели предел чувствительности метода определения концентрации компонентов (менее 0,00005 мас. %)

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655484C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794496C1 |

Изобретение относится к металлургии, в частности к коррозионно-стойким жаропрочным сплавам на основе никеля, и может быть использовано для изготовления деталей газотурбинных двигателей и установок, длительно работающих в агрессивных средах при температурах до 700°С. Жаропрочный литейный сплав на основе никеля содержит, мас. %: углерод до 0,08, хром 16-21; алюминий 0,3-2,0; титан 0,5-2,0; молибден 2,0-3,5; железо 8,0-20,0; ниобий 4,0-6,0; бор до 0,02; вольфрам до 2,5; кобальт до 10,2; цирконий до 0,08; лантан до 0,20; барий до 0,03; рений до 0,02; гафний до 0,10; никель - остальное. Повышается длительная прочность, коррозионная стойкость, структурная стабильность, увеличивается ресурс работы сплава при температуре 650°С. 2 н.п. ф-лы, 2 табл., 5 пр.

1. Жаропрочный литейный сплав на основе никеля, содержащий углерод, хром, алюминий, титан, молибден, железо, ниобий, бор, вольфрам, кобальт, отличающийся тем, что он дополнительно содержит цирконий, лантан, барий, рений и гафний при следующем соотношении компонентов, мас. %:

2. Изделие из жаропрочного литейного сплава на основе никеля, отличающееся тем, что оно выполнено из сплава по п. 1.

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601720C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| JP 2016056436 A, 21.04.2016 | |||

| US 5480283 A, 02.01.1996. | |||

Авторы

Даты

2018-05-28—Публикация

2017-06-14—Подача