Изобретение относится к области металлургии, а именно к литейным жаропрочным сплавам на основе никеля, предназначенным для литья деталей горячего тракта газотурбинных двигателей и установок, например, соплового аппарата турбин, работающих в газовой среде при высоких напряжениях и температурах до 1000°С.

Известен жаропрочный сплав на основе никеля следующего химического состава, масс. %:

(US 10533240 В2, 14.01.2020).

Сплав отличается пониженной жаропрочностью, структурной стабильностью в процессе эксплуатации и стойкостью к газовой коррозии при температурах 900-1000°С.

Известен жаропрочный сплав на основе никеля следующего химического состава, масс. %

по крайне мере один элемент из:

и

или

и

(ЕР 3565914 А1, 13.11.2019).

Известен жаропрочный сплав на основе никеля следующего химического состава, масс. %

(US 5399313 А, 21.03.1995).

Известен жаропрочный сплав на основе никеля следующего химического состава, масс. %

(Li-Kui Ning, Zhi Zheng, Feng-Quan An, Song Tang, Jian Tong, Hui-Si Ji, Hui-Wen Yu. Thermal fatique behavior of K125L superalloy, DOI 10.1007/s12598-014-0254-y, 23.05.2014, page 2).

Указанные сплавы имеют невысокие характеристики длительной прочности и пониженную стойкость к газовой коррозии при рабочих температурах.

Наиболее близким аналогом является жаропрочный сплав на основе никеля марки Rene 125, но с пониженным уровнем некоторых элементов (Zr, В, Р, S, Si и в меньшей степени Ti и Hf), предназначенный для изготовления некоторых сложных деталей, например лопаток авиационных газотурбинных двигателей, содержащий, масс. %:

при этом сплав может содержать

(FR 2980485 В1, 04.07.2014).

Сплав, взятый за прототип, имеет умеренные характеристики длительной прочности, стойкости к газовой коррозии, а также пониженную структурную стабильность в процессе эксплуатации при рабочих температурах 900-1000°С.

Таким образом, известные сплавы при рабочих температурах 900-1000°С не обладают оптимальным сочетанием служебных свойств (длительная прочность, стойкость к высокотемпературной газовой коррозии, структурная стабильность в процессе эксплуатации).

Задачей предложенного изобретения является разработка жаропрочного литейного сплава на основе никеля с повышенным сочетанием служебных свойств.

Техническим результатом предложенного изобретения является повышение длительной прочности и структурной стабильности сплава на ресурс при температурах 900-1000°С с одновременным повышением стойкости к высокотемпературной газовой коррозии (жаростойкости).

Для достижения технического результата предложен жаропрочный литейный сплав на никелевой основе, содержащий кобальт, хром, вольфрам, алюминий, тантал, титан, молибден, гафний, углерод, цирконий, бор, при этом он дополнительно содержит ниобий, магний, лантан, иттрий, по меньшей мере один элемент из группы: гадолиний и диспрозий, при следующем соотношении компонентов, масс. %:

по меньшей мере один элемент из группы:

Сплав может дополнительно содержать до 0,05 масс. % эрбия.

Также предложено изделие, выполненное из данного сплава.

По сравнению со сплавом - прототипом в предлагаемом сплаве содержатся строго регламентированные количества микролегирующих элементов ниобия, магния, лантана, иттрия и по меньшей мере одного элемента из группы: гадолиний и диспрозий.

Было установлено, что введение в сплав редкоземельных металлов (РЗМ) лантана, иттрия и по меньшей мере одного элемента из группы: гадолиний и диспрозий, в заданных количествах позволяет повысить сопротивление сплава к высокотемпературной газовой коррозии (жаростойкости). Указанные добавки создают защитный барьерный слой на поверхности металла за счет их окисления и тем самым тормозят диффузионные потоки ионов кислорода с поверхности вглубь металла. Кроме того, указанные РЗМ способствуют выделению ультрадисперсных наночастиц γ'-фазы размером до 100 нм из γ-твердого раствора. Наночастицы препятствуют перемещению дислокаций в процессе высокотемпературной ползучести, тем самым обеспечивая повышение жаропрочности.

Было установлено, что введение в расплав магния перед присадкой РЗМ позволяет повысить и стабилизировать степень усвоения этих элементов.

Присутствие в сплаве строго ограниченного содержания ниобия позволяет повысить температуру полного растворения γ'-фазы, тем самым обеспечивая дополнительное повышение жаропрочности. При повышенном содержании ниобия в структуре сплава при эксплуатации выделяются топологически плотноупакованные (ТПУ) фазы, которые понижают длительную прочность.

Сбалансированное сочетание легирующих элементов с одновременным введением в сплав РЗМ (лантана, иттрия и по меньшей мере одного элемента из группы: гадолиний и диспрозий) позволяет повысить структурную стабильность сплава на ресурс за счет замедления диффузионных процессов при высокотемпературной ползучести и исключения появления в процессе эксплуатации охрупчивающих ТПУ фаз.

Было установлено, что при введении в сплав до 0,05 масс. % эрбия обеспечивается дополнительное повышение длительной прочности за счет выделения из γ-твердого раствора ультрадисперсных наночастиц γ'-фазы размером до 50 нм, которые создают дополнительное препятствие при перемещении дислокаций в процессе высокотемпературной ползучести. Кроме того, при введении эрбия укрепляется защитный барьерный слой на поверхности металла и тем самым обеспечивается повышение стойкости сплава к газовой коррозии.

Предлагаемый сплав может быть использован для получения деталей с поликристаллической равноосной или направленной структурой.

Пример осуществления.

В вакуумной индукционной печи VIM-12 были проведены восемь плавок предлагаемого сплава и одна плавка сплава, взятого за прототип. Масса каждой плавки составляла 13 кг. Все плавки были переплавлены в вакуумной плавильно-разливочной установке УППФ-У и отлиты в блоки с заготовками под образцы с поликристаллической равноосной структурой.

После проведения термической обработки из заготовок были изготовлены образцы для испытаний на длительную прочность при высоких температурах и испытаний на высокотемпературную газовую коррозию (жаростойкость).

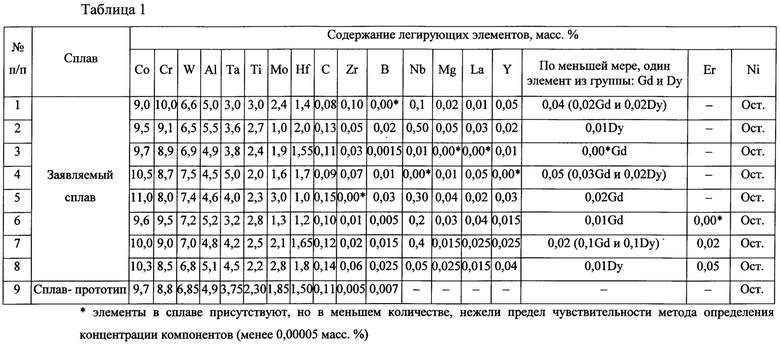

Составы образцов сплавов приведены в таблице 1.

Испытания на длительную прочность проводили по ГОСТ 10145-81 при температуре 900°С и напряжениях 330, 240 на базе 100-1000 часов, а также при температуре 1000°С и напряжении 90 МПа на базе 500-2000 часов. От каждой плавки было испытано по два образца.

Испытания на высокотемпературную газовую коррозию проводили по ГОСТ 6130-71 при температуре 1000°С. Один цикл испытаний включал:

- загрузку образцов в горячую печь на воздухе;

- выдержку образцов в течение 20 часов в печи;

- извлечение образцов и взвешивание.

Общая продолжительность испытаний - 5 циклов (100 часов).

Оценку стойкости образцов к высокотемпературной газовой коррозии (жаростойкости) проводили по удельному изменению (убыли) массы.

Испытания проводили над 5-ю образцами, после чего высчитывали усредненное значение их жаростойкости (газовой коррозии).

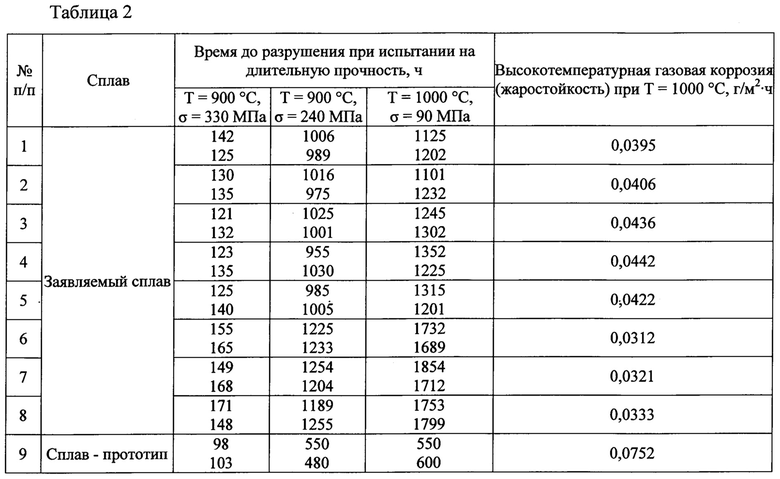

Результаты испытаний на длительную прочность и жаростойкость (высокотемпературная газовая коррозия) образцов сплава приведены в таблице 2.

Полученные результаты показывают, что время до разрушения предлагаемого сплава при испытаниях на длительную прочность при всех режимах превосходит время до разрушения сплава - прототипа, т.е. предлагаемый сплав обладает более высоким уровнем жаропрочности.

Значение изменения массы образцов за 100 ч испытаний на жаростойкость при температуре 1000°С у предлагаемого сплава (без эрбия): приблизительно на 70-90% ниже, чем у сплава-прототипа, т.е. стойкость к газовой коррозии предлагаемого сплава превосходит сплава-прототипа.

Введение в сплав эрбия позволило дополнительно повысить долговечность сплава при Т=900°С и напряжении 330 МПа с 121-142 ч до 148-171 ч, при Т=900 и напряжении 240 МПа с 955-1030 ч до 1189-1255 ч, при Т=1000°С и напряжении 90 МПа с 1101-1352 ч до 1689-1854 ч. Кроме того, повышается стойкость сплава к газовой коррозии: скорость коррозии (жаростойкость) понижается с 0,0395-0,0442 до 0,0312-0,0333 г/м2⋅ч.

Металлографический анализ структуры разрушенных образцов после испытаний на длительную прочность при температурах 900 и 1000°С и напряжениях 240 и 90 МПа соответственно на базах 1000-2000 часов (табл. 2) не выявил образования охрупчивающих ТПУ-фаз (σ, μ и др.), что подтверждает высокую фазовую и структурную стабильность предлагаемого сплава.

Таким образом, предлагаемый сплав существенно превосходит сплав-прототип по жаропрочности и стойкости к высокотемпературной газовой коррозии (жаростойкости), обладает фазовой стабильностью, что позволяет повысить ресурс работы и надежность авиационных газотурбинных двигателей, длительно работающих в газовой (атмосферной) среде при повышенных температурах и напряжениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2790495C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655483C1 |

Изобретение относится к области металлургии, а именно к литейным жаропрочным сплавам на основе никеля, предназначенным для литья деталей горячего тракта газотурбинных двигателей и установок, например соплового аппарата турбин, работающих в газовой среде при высоких напряжениях и температурах до 1000°С. Жаропрочный литейный сплав на никелевой основе содержит, мас.%: кобальт 9,0-11,0, хром 8,0-10,0, вольфрам 6,5-7,5, алюминий 4,5-5,5, тантал 3,0-5,0, титан 2,0-3,0, молибден 1,0-3,0, гафний 1,0-2,0, углерод 0,08-0,15, цирконий до 0,10, бор до 0,03, ниобий до 0,50, магний до 0,05, лантан до 0,05, иттрий до 0,05, по меньшей мере один элемент из группы: гадолиний и диспрозий до 0,05, при необходимости, эрбий до 0,05, никель - остальное. Обеспечиваются высокие показатели длительной прочности при температурах 900-1000°С с одновременным повышением стойкости к газовой коррозии, а также высокая структурная стабильность сплава на ресурс. 2 н.п. ф-лы, 2 табл., 8 пр.

1. Жаропрочный литейный сплав на никелевой основе, содержащий кобальт, хром, вольфрам, алюминий, тантал, титан, молибден, гафний, углерод, цирконий, бор, отличающийся тем, что он дополнительно содержит ниобий, магний, лантан, иттрий и по меньшей мере один элемент из группы: гадолиний и диспрозий, и, при необходимости, эрбий, при следующем соотношении компонентов, мас.%:

по меньшей мере один элемент из группы:

2. Изделие из жаропрочного литейного сплава на никелевой основе, отличающееся тем, что оно выполнено из сплава по п. 1.

| FR 2980485 B1, 04.07.2014 | |||

| ДИСПЕРСНО-УПРОЧНЕННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2013 |

|

RU2679503C2 |

| СЕЙСМИЧЕСКАЯ РАЗВЕДКА | 2006 |

|

RU2396578C2 |

| US 5740668 A1, 21.04.1998. | |||

Авторы

Даты

2023-04-19—Публикация

2022-07-15—Подача