Изобретение относится к химии и технологии высокомолекулярных соединений, а именно к конденсационным полимерам карбонильных соединений с фенолами, конкретно к способу получения сшитых фенолформальдегидных полимеров. Данные полимеры используются при создании эффективных термостойких и высокопрочных материалов для различных отраслей народного хозяйства [Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М.: Химия, 1983. - 280 с.].

Известен традиционный способ получения сшитых фенолформальдегидных полимеров термическим отверждением фенольных новолаков, который заключается в предварительном отверждении (подотверждении) новолака в присутствии гексаметилентетрамина (уротропина), взятого в количестве 10% от массы новолака, при 160°С, охлаждении и измельчении полученной подотвержденной массы и последующем горячем прессовании ее при 180°С в течение 1 ч под давлением 10 МПа [Николаев А.Ф. Синтетические полимеры и пластические массы на их основе. М.: Химия, 1964, с. 458; Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М.: Химия, 1983, с. 158].

Однако при использовании уротропина процесс отверждения сопровождается бурным выделением легколетучих низкомолекулярных токсичных веществ (формальдегида, аммиака и других), что является причиной повышенной пористости полученных сшитых полимеров и композиционных материалов на их основе и ухудшает экологические условия технологического процесса. Кроме того, наличие в структуре отвержденных полимеров, жестко сцепленных метиленовыми мостиками ароматических колец, нередко приводит к получению материалов со сравнительно невысокими физико-механическими показателями.

Более близким аналогом, взятым нами в качестве прототипа, является способ получения сшитых фенолформальдегидных полимеров, состоящий в предварительном отверждении соответствующего новолака при 160°С в присутствии 3,5-ди(гидроксиметил)-4-метилфенола (п-ДГК), взятого в количестве 36% от массы новолака, охлаждении и измельчении полученной подотвержденной массы и последующем горячем прессовании ее при 180°С в течение 1 ч под давлением 10 МПа [Сергеев В.А., Шитиков В.К., Нечаев А.И., Чижова Н.В., Кудрявцева Н.Н. Высокомолек. соед. Сер. Б, 1995, 37 (6), 1043-1046].

В присутствии п-ДГК в процессе отверждения не наблюдается выделения токсичных легколетучих веществ, при этом сшивка осуществляется через более гибкую цепочку по сравнению с метиленовой (при использовании уротропина в качестве отвердителя), что положительно сказывается на прочностных показателях образующихся сшитых полимеров. Кроме того, процесс отверждения происходит плавно, что способствует более полной сшивке. Единственным существенным недостатком способа-прототипа является большой расход отвердителя (36% от массы новолака). Можно отметить также довольно высокую температуру процесса подотверждения (160°С), что требует значительных энергетических затрат и длительного времени для охлаждения подотвержденной массы.

Задачей настоящего изобретения является разработка способа получения сшитых фенолформальдегидных полимеров, способствующего экономии материальных, энергетических и временных затрат.

Поставленная задача решается заявляемым способом получения сшитых фенолформальдегидных полимеров, включающим предварительное подотверждение новолака в присутствии 3,5-ди(гидроксиметил)-4-метилфенола при нагревании и последующее горячее прессование при 180°С под давлением 10 МПа, отличающимся тем, что отвердитель используют в количестве 30% от массы новолака, а процесс подотверждения осуществляют при 110-140°С.

Заявляемый способ получения сшитых фенолформальдегидных полимеров до настоящего времени не описан.

Поставленная задача решается путем сокращения расхода отвердителя (п-ДГК) и снижения температуры подотверждения фенолформальдегидных новолаков при одновременном улучшении прочностных и термических показателей образующихся сшитых полимеров.

В качестве исходных веществ при разработке предлагаемого способа используют фенольные новолаки марок СФ-010 и СФ-014 [ГОСТ 18694-80. Смолы фенолоформальдегидные твердые. Технические условия], а в качестве отвердителя - 3,5-ди(гидроксиметил)-4-метилфенол, полученный по методике, описанной в [Сергеев В.А., Шитиков В.К., Нечаев А.И., Чижова Н.В., Кудрявцева Н.Н. Высокомолек. соед. Сер. Б, 1995, 37 (6), 1043-1046].

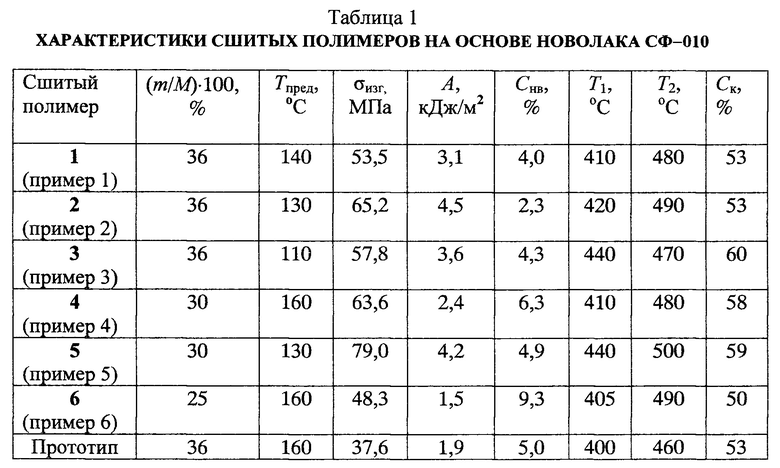

Изобретение иллюстрируется конкретными примерами 1-10 (табл. 1 и 2), осуществляемыми по общей методике.

Общая методика получения сшитого фенолформальдегидного полимера. Расплавляют фенолформальдегидный новолак, в расплав добавляют рассчитанное количество 3,5-ди(гидроксиметил)-4-метилфенола и нагревают полученную смесь при постоянном перемешивании при определенной температуре в течение 4 мин. Реакционную массу охлаждают, измельчают в ступке и прессуют при температуре 180°С и давлении 10 МПа в течение 1 ч. Для полученного сшитого полимера определяют массовое содержание низкомолекулярных веществ Снв (методом экстракции ацетоном), прочностные показатели (удельную ударную вязкость А и разрушающее напряжение при изгибе σизг) и, по данным динамического термогравиметрического анализа, термические характеристики (температуры Т1 и Т2, при которых наблюдаются потери соответственно 10 и 20% массы образца полимера, и массовую долю коксового остатка Ск в нем при 900°С).

Характеристики сшитых полимеров, полученных из фенольного новолака марки СФ-010 при варьировании количества п-ДГК, выраженного в виде (m/М)⋅100 (m - масса отвердителя, г; М - масса отверждаемого новолака, г), и температуры предварительного отверждения Тпред, приведены в табл. 1.

Из представленных в табл. 1 данных видно, что снижение температуры подотверждения со 160 до 110-140°С (примеры 1-3) не приводит к ухудшению прочностных и термических показателей образующихся сшитых полимеров по сравнению с прототипом, более того, даже вызывает их улучшение. Так, для сшитых полимеров 1-3 разрушающее напряжение при изгибе, удельная ударная вязкость, показатели термостойкости Т1, Т2 и Ск составляют 53,5-65,2 МПа, 3,1-4,5 кДж/м2, 410-440°С, 470-490°С и 53-60% соответственно, в то время как для прототипа эти показатели равны соответственно 37,6 МПа, 1,9 кДж/м2, 400°С, 460°С и 53%. При температуре подотверждения ниже 110°С получить прочные образцы сшитого полимера не удается.

Аналогичное неожиданное улучшение прочностных и термических характеристик сшитых полимеров имеет место и при снижении количества п-ДГК в отверждаемых композициях до 30% от массы фенолформальдегидного новолака СФ-010. Полимер 4, полученный при уменьшенном количестве отвердителя (пример 4), имеет более высокие прочностные и термические характеристики (63,6 МПа, 2,4 кДж/м2, 410°С, 480°С и 58%), чем прототип. Только начиная с массового соотношения п-ДГК/СФ-010, равного 25:100 (пример 6), наблюдается некоторое снижение удельной ударной вязкости (1,5 кДж/м2 у полимера 6 по сравнению с 1,9 кДж/м2 у прототипа) и увеличение содержания низкомолекулярных веществ (9,3% для полимера 6 по сравнению с 5,0% для прототипа), что свидетельствует о снижении полноты сшивки полимера. Кроме того, при использовании 25% п-ДГК от массы новолака наблюдается уменьшение коксового остатка при 900°С - с 53% у прототипа до 50% у полимера 6.

Одновременное снижение температуры подотверждения до 130°С и количества п-ДГК до 30% от массы новолака (пример 5) приводит к заметному увеличению прочностных и термических показателей сшитого полимера. Так, если для прототипа разрушающее напряжение при изгибе и удельная ударная вязкость равны соответственно 37,6 МПа и 1,9 кДж/м2, температурные значения потерь 10 и 20% массы составляют 400 и 460°С, а массовая доля коксового остатка - 53%, то для сшитого полимера 5 σизг=79,0 МПа, А=4,2 кДж/м2, T1=440°С, Т2=500°С и Ск=59%.

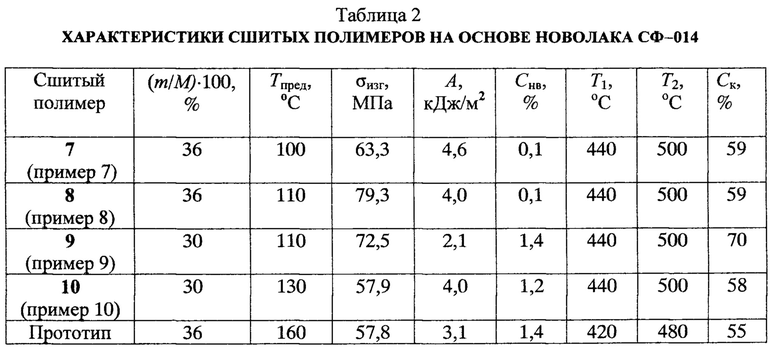

Характеристики сшитых полимеров, полученных из фенольного новолака марки СФ-014 при варьировании количества п-ДГК и температуры предварительного отверждения, приведены в табл. 2.

Как видно из представленных в табл. 2 данных, прочностные и термические характеристики отвержденных образцов новолака СФ-014 по сравнению с показателями для прототипа выше, за исключением полимера 9, который незначительно уступает прототипу по удельной ударной вязкости (2,1 кДж/м2 по сравнению с 3,1 кДж/м2). Данный полимер, однако, значительно превосходит прототип по разрушающему напряжению при изгибе (79,5 МПа против 57,8 МПа) и коксовому остатку (70% против 55%).

Таким образом, в заявляемом способе получения сшитых фенолформальдегидных полимеров удалось сократить расход отвердителя и снизить температуру подотверждения исходных новолаков и при этом не только не ухудшить, но и улучшить прочностные и термические характеристики целевых продуктов.

Технический результат настоящего изобретения - получение сшитых фенолформальдегидных полимеров с улучшенными прочностными и термическими характеристиками при экономии материальных, энергетических и временных затрат за счет сокращения расхода отвердителя и снижения температуры подотверждения исходных новолаков.

Техническое решение по изобретению наиболее эффективно может быть использовано для получения сшитых фенолформальдегидных полимеров, перспективных для создания термостойких материалов, обладающих высокой прочностью.

Изобретение относится к химии и технологии конденсационных полимеров формальдегида с фенолами. Предложен способ получения сшитых фенолформальдегидных полимеров отверждением соответствующих новолаков в присутствии 30% 3,5-ди(гидроксиметил)-4-метилфенола при температуре 110-140°С с последующим горячим прессованием при 180°С под давлением 10 МПа. Технический результат – предложенный способ позволяет сократить расход отвердителя и снизить температуру процесса при одновременном улучшении прочностных показателей продуктов (увеличении разрушающего напряжения при изгибе с 37,6-59,3 до 79,0-79,5 МПа, а удельной ударной вязкости с 1,9-3,1 до 4,2 кДж/м2) и их термических характеристик (увеличении температуры потерь 10 и 20% массы с 400-420 до 440°С и с 460-480 до 500°С соответственно, а количества коксового остатка с 53-55 до 59-70%). Полученные полимеры могут быть использованы при создании термостойких материалов с высокими прочностными показателями для различных отраслей народного хозяйства. 2 табл., 10 пр.

Способ получения сшитых фенолформальдегидных полимеров, включающий предварительное подотверждение новолака в присутствии 3,5-ди(гидроксиметил)-4-метилфенола при нагревании и последующее горячее прессование при 180°C под давлением 10 МПа, отличающийся тем, что отвердитель используют в количестве 30% от массы новолака, а процесс подотверждения осуществляют при 110-140°C.

| В.А.Сергеев и др | |||

| Оксиметильные производные фенолов в качестве отвердителей новолачных смол | |||

| Высокомолекулярные соединения, серия Б, 1995, т.37, N6, с.1043-1046 | |||

| RU 95120578 A, 10.11.1997 | |||

| EP 1984414 B1, 22.04.2015. |

Авторы

Даты

2018-06-04—Публикация

2017-10-05—Подача