Изобретение относится к технологии приготовления с добавками суперпластификаторов бетонных смесей, преимущественно при бетонировании монолитных бетонных и железобетонных конструкций.

Известен способ приготовления бетонной смеси (см. патент RU №2029755 C1, С04В 40/00, опубл. 27.02.1995), сущность которого заключается в том, что проводят предварительно активацию цемента, воды и песка в количестве 25-50% от общего количества с последующей активацией путем циркуляции через насос в течение 1-10 мин. В смесь может быть введен суперпластификатор.

Недостатком данного способа является то, что он требует дополнительных затрат на предварительную активацию, что усложняет технологию приготовления смеси, а также не обеспечивает длительное сохранение требуемой подвижности бетонной смеси.

Известен также способ приготовления смеси (см. патент RU №2028279 C1, С04В 28/04, опубл. 09.02.1995), заключающийся в предварительном перемешивании песка, щебня, 40-60% воды затворения и добавки 40-45%-ного водного раствора формиатно-спиртового пластификатора с последующим введением цемента и дополнительным перемешиванием с остальной частью воды затворения. Способ обеспечивает прочность бетона после тепловлажностной обработки на 15,8% больше марочной.

Однако, данный способ не обеспечивает в достаточной степени сохранения подвижности бетонной смеси в условиях монолитного строительства.

Наиболее близким к предлагаемому способу является способ приготовления бетонной смеси (см. патент RU 2443650 C1, С04В 28/00, В28С 5/00, С04В 111/20, опубл. 27.02.2012). Этот способ приготовления бетонной смеси предусматривает смешение компонентов: портландцемента, песка, щебня и воды затворения в заводских условиях до получения заданной подвижности, после чего полученную смесь транспортируют автобетоносмесителями к месту бетонирования монолитных конструкций, при этом в бетонную смесь добавляют суперпластификатор до получения удобоукладываемости, характеризуемой осадкой конуса 16-20 см (т.е. П4)

Недостатками данного способа являются повышенный расход дорогостоящего суперпластификатора и недостаточно высокая прочность бетона на растяжение, во многом предопределяющая трещиностойкость бетона.

Задачей предлагаемого изобретения является снижение расхода суперпластификатора и повышение прочности бетона на растяжение.

Сущность изобретения заключается в том, что в способе приготовления бетонной смеси, включающем смешение компонентов: портландцемента, песка, щебня и воды затворения в заводских условиях до получения заданной подвижности, после чего полученную смесь транспортируют автобетоносмесителями к месту бетонирования монолитных конструкций, при этом в бетонную смесь добавляют суперпластификатор до получения удобоукладываемости, характеризуемой осадкой конуса 16-20 см (т.е. П4), при этом часть суперпластификатора вводят в бетонную смесь, приготовляемую в заводских условиях, до получения удобоукладываемости, характеризуемой осадкой конуса 5-9 см, а остальную часть вводят в автобетоносмеситель не позднее 60 минут с момента ее загрузки в него, а бетонная смесь содержит портландцемент 500 Д0-Н, кварцевый песок с модулем крупности 1,52 и щебень фракции 5-20 мм из песчаника при соотношении указанных компонентов соответственно 1:2,5:2,94 мас.ч.

Технический результат: снижение расхода суперпластификатора и повышение прочности бетона на растяжение достигается тем, что за счет дробного введения в бетонную смесь добавки суперпластификатора улучшаются условия его использования. При одноразовом введении суперпластификатора под влиянием щелочной среды гидратирующегося цемента суперпластификатор подвергается частичной деструкции, снижающей эффективность его действия. Введение части суперпластификатора в предварительно перемешанную бетонную смесь с осадкой конуса 5-9 см (марки П2 по удобоукладываемости, по ГОСТ 7473-2010) повышает эффективность его использования за счет уменьшения в этом случае адсорбции продуктами гидратации цемента. В результате можно снизить расход суперпластификатора и уменьшить водопотребность смеси до обеспечения требуемой ее подвижности, что в свою очередь способствует повышению трещиностойкости затвердевшего бетона.

Технический результат достигается при использовании в бетонной смеси не любого цемента, а портландцемента 500 Д0-Н, кварцевого песка с модулем крупности 1,52 и щебня фракции 5-20 мм из песчаника при соотношении указанных компонентов соответственно 1:2,5:2,94 мас.ч. Исходя из указанного состава сухой бетонной смеси подбирается требуемое количество воды затворения и суперпластификатора для получения заданной подвижности.

Бетонную смесь по предлагаемому способу готовят следующим образом.

В заводских условиях отдозированные компоненты бетонной смеси - цемент, заполнители, воду затворения и часть суперпластификатора предварительно перемешивают до получения бетонной смеси с осадкой конуса 5-9 см, что соответствует марке по удобоукладываемости П2. Полученную бетонную смесь загружают в автобетоносмеситель и транспортируют к объекту бетонирования. Не позднее 60 минут с момента загрузки в автобетоносмеситель в бетонную смесь добавляют оставшееся расчетное количество суперпластификатора, необходимое для получения бетонной смеси марки по удобоукладываемости П4 (ГОСТ 7473-2010), окончательно перемешивают до однородного состояния бетонную смесь в автобетоносмесителе.

Пример.

В качестве суперпластификатора могут быть использованы нейтрализованные продукты конденсации нафталинсульфокислоты и формальдегида (основной компонент суперпластификаторов марок С-3 по ТУ 6-14-625-80 и С-4 по ТУ 14-6-188-81), продукт конденсации меламина с формальдегидом, гидросульфитом или сульфанилатом натрия (суперпластификаторы 10-03 по ТУ 44-3-505-81 и МФ-АР по ТУ 6-05-1926-82), нейтрализованный продукт конденсации сульфированных ароматических углеводов газойлевой фракции 200-400°С каталитического крекинга или пиролиза нефти с формальдегидом (суперпластификатор 40-03 по ТУ 38-402-58-82), сульфированные фенол формальдегидные олигомеры (суперпластификатор ФЛ-СА по ТУ 44-3-720-84), нейтрализованные продукты конденсации карбоциклических и гетероциклических сульфокислот с формальдегидом (суперпластификатор Н-1 по ТУ 44-3-639-83), эфиры поликарбосиликатов и полиакрилатов (Мобет марки 2 по ТУ 2600-003-54575429-2008, Одолит-К по ТУ 5745-01-96326574-08, добавки Sika® ViscoCrete® 20 НЕ и Sika® ViscoCrete® 5 New по ТУ 2493-009-13613997-2011).

В предлагаемом способе используют суперпластификатор Полипласт СП-1 по ТУ 5870-005-58042865-2005. Полипласт СП-1 - это суперпластификатор, обеспечивающий эффект замедления сроков схватывания и ускорения твердения. Применяется преимущественно для товарных бетонов.

Предлагаемое изобретение иллюстрируется следующим примером.

В качестве исходной принимают бетонную смесь на основе:

- портландцемента 500 Д0-Н ГОСТ 10178-85 производства Новороссийского ОАО «Пролетарий»;

- кварцевого песка с модулем крупности 1,52 Левенцовского месторождения Ростовской области;

- щебня фракции 5-20 мм из песчаника Потаповского месторождения Ростовской области, отвечающего требованиям ГОСТ 8267-93.

Для обеспечения требуемого класса бетона по прочности В22,5 расход цемента в сравниваемых составах принят 340 кг/м3 при следующем соотношении (мас.ч.): цемент:песок:щебень = 1:2,5:2,94.

Количество воды затворения в каждом составе подбирают из условия обеспечения в момент бетонирования марки бетонной смеси по удобоукладываемости П4.

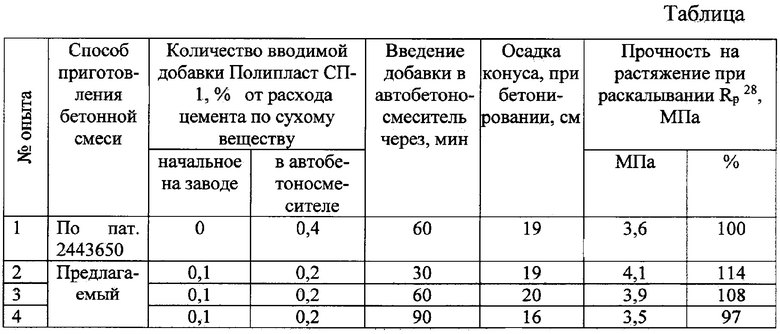

Из приготовленных сравниваемыми способами бетонных смесей формовали образцы-кубы с ребром 100 мм, которые в возрасте 28 суток нормального твердения испытывали в соответствии с требованиями ГОСТ 10180-2012 для определения прочности на растяжение при раскалывании кубов в положении «на ребро». Результаты испытаний представлены в таблице.

Как видно из приведенного примера, предложенный способ (опыты №№2, 3) позволяет при сниженном, по сравнению с прототипом, на 25% суммарном расходе суперпластификатора, без ухудшения подвижности бетонной смеси через 1 час после загрузки в автобетоносмеситель повысить на 8-14% прочность затвердевшего бетона на растяжение, что, как известно, способствует увеличению его трещиностойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2443650C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2730235C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2714895C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2725717C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2020 |

|

RU2739006C1 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2780905C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2399597C1 |

Изобретение относится к технологии приготовления с добавками суперпластификаторов бетонных смесей, используемых преимущественно при бетонировании монолитных бетонных и железобетонных конструкций. Технический результат – снижение расхода суперпластификатора и увеличение прочности бетона на растяжение, что способствует повышению трещиностойкости бетона. Способ приготовления бетонной смеси, включающий смешение компонентов: портландцемента, песка, щебня и воды затворения в заводских условиях до получения заданной подвижности, после чего полученную смесь транспортируют автобетоносмесителями к месту бетонирования монолитных конструкций, при этом в бетонную смесь добавляют суперпластификатор до получения удобоукладываемости, характеризуемой осадкой конуса 16-20 см (т.е. П4), причем часть суперпластификатора вводят в бетонную смесь, приготовляемую в заводских условиях, до получения удобоукладываемости, характеризуемой осадкой конуса 5-9 см, а остальную часть вводят в автобетоносмеситель не позднее 60 минут с момента ее загрузки в него, а бетонная смесь содержит портландцемент 500 Д0-Н, кварцевый песок с модулем крупности 1,52 и щебень фракции 5-20 мм из песчаника при соотношении указанных компонентов соответственно 1:2,5:2,94 мас.ч. 1 табл.

Способ приготовления бетонной смеси, включающий смешение компонентов: портландцемента, песка, щебня и воды затворения в заводских условиях до получения заданной подвижности, после чего полученную смесь транспортируют автобетоносмесителями к месту бетонирования монолитных конструкций, при этом в бетонную смесь добавляют суперпластификатор до получения удобоукладываемости, характеризуемой осадкой конуса 16-20 см - П4, отличающийся тем, что часть суперпластификатора вводят в бетонную смесь, приготовляемую в заводских условиях, до получения удобоукладываемости, характеризуемой осадкой конуса 5-9 см, а остальную часть вводят в автобетоносмеситель не позднее 60 минут с момента ее загрузки в него, а бетонная смесь содержит портландцемент 500 Д0-Н, кварцевый песок с модулем крупности 1,52 и щебень фракции 5-20 мм из песчаника при соотношении указанных компонентов соответственно 1:2,5:2,94 мас.ч.

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2443650C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2013 |

|

RU2535321C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559234C1 |

Авторы

Даты

2018-06-04—Публикация

2017-07-11—Подача