Изобретение относится к области термокаталитической переработки сернистых твердых топлив, в частности горючих сланцев Поволжья и может быть применено на сланцеперерабатывающих заводах и комбинатах, основной товарной продукцией которых является сланцевый бензин, чистые энергоносители и строительные материалы. Сланцевый бензин представляет собой смесь газового бензина и бензиновой фракции.

Алкилтиофены, содержащиеся в сланцевом бензине используются в качестве сырья для получения лекарственных веществ, гербицидов и инсектофунгицидов, присадок к топливам, антиоксидантов, ускорителей вулканизации каучука и биологически активных веществ.

Известен способ полукоксования мелкозернистого топлива, включающий полукокосование исходного сланца с твердым теплоносителем, нагрев твердого теплоносителя в аэрофонтанной топке, пиролиз парогазовых продуктов полукоксования при 650-900oC [1] аналог.

Известный способ обладает следующими недостаками: невысокий выход и низкое качество жидких продуктов.

Известен способ (аналог) термокаталитического воздействия на газовую смесь (ПГС) продуктов полукоксования сланца при температуре 480-650oC. Время температурной выдержки 30 мин. Испытан ряд катализаторов. Основной товарный продукт алкилрезорцин [2]

Рассматриваемый способ обладает следующими недостатками: большое время пребывания парогазовой смеси на катализаторе приводит к обессериванию жидких продуктов и соответственно к снижению в них ценных сероорганических соединений.

Известен способ термической переработки сернистых сланцев, включающий полукоксование исходного сланца с твердым теплоносителем, пиролиз тяжелых и средних фракций смолы на высокотемпературном зольном теплоносителе в потоке полукоксового газа при 700-750oC [3] прототип.

Недостатками известного способа являются низкое содержание метилтиофенов в сланцевом бензине, большой расход тепла на процесс пиролиза тяжелых и средних фракций смолы. Наличие процессов полимеризации смол, сопутствующих их улавливанию в системе конденсации, резко ухудшает их качество как полупродукта для последующего пиролиза.

Задачей изобретения является повышение выхода -2-метилтиофена и тиофена в сланцевом бензине, а также снижение затрат тепла на процесс пиролиза парогазовых продуктов полукоксования сернистого сланца.

Решение поставленной задачи достигается тем, что согласно способу термической переработки сернистых сланцев, включающему полукоксование исходного сланца с твердым теплоносителем, последующий пиролиз парогазовых продуктов полукоксования осуществляют на катализаторе при температуре 550-575oC и времени контакта 0,2 сек. При этом пиролиз парогазовых продуктов полукоксования проводят на катализаторе, содержащем: SiO2 - 78% Cr2O3 18% K2O 4%

Отличительные признаки предлагаемого способа.

1. Цель получение ценного товарного продукта сланцевого бензина, содержащего 2-метилтиофен в количестве 23,8 кг на тонну условной органической массы. Содержащийся в сланцевом бензине 2-метилтиофен, после экстрактивной ректификации может быть использован в ветеринарии как готовый лекарственный препарат, в то время как тиофен (получаемый в прототипе) необходимо рассматривать как сырье для промышленности тонкого органического синтеза.

2. Условия ведения процесса. Пиролиз парогазовых продуктов полукоксования на активной насадке осуществляют при температуре 550- 575oC и времени контакта парогазовой смеси с катализатором 0,2 сек.

Процесс пиролиза парогазовой смеси предлагается осуществлять на синтетическом катализаторе состава (в): SiO2 78; Cr2O3 18; K2O 4%

3. Снижение температуры процесса пиролиза парогазовой смеси с 700-750oC (прототип) до 550-575oC за счет использования катализатора позволяет сократить количество тепла, подводимое на процесс.

При осуществлении процесса пиролиза тяжелых и средних фракций смолы на высокотемпературном зольном теплоносителе появляются значительные потери тепла при конденсации и охлаждении парогазовой смеси и дополнительные расходы при их нагреве и испарении для последующего пиролиза.

В предлагаемом способе указанные потери тепла отсутствуют, так как нагретая парогазовая смесь поступает в зону пиролиза, без промежуточного охлаждения.

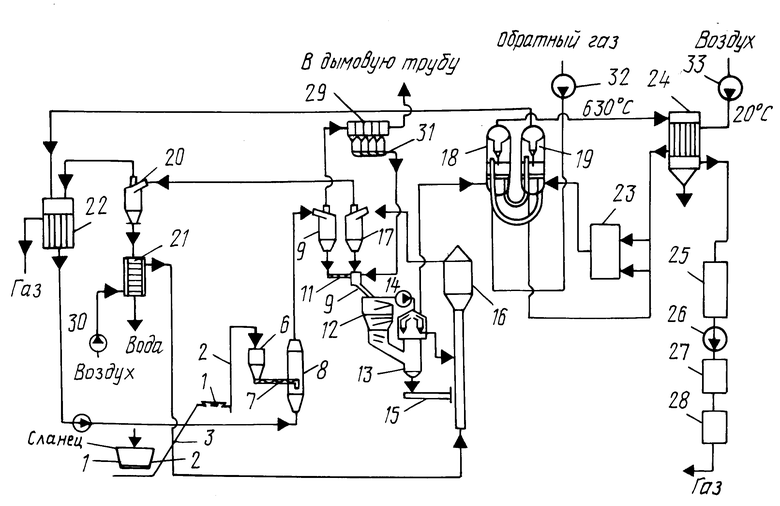

На чертеже изображена схема установки для осуществления предлагаемого способа.

Установка содержит: бункер мелкозернистого сланца 1; шлюзовой затвор 2; ленточный транспортер 3; ленточные весы 4; элеватор 5; бункер 6; шнековый питатель 7; аэрофонтанная сушилка 8; циклон сухого сланца 9; шнек сухого сланца 10; смеситель 11; реактор с пересыпными полками 12; пылевая камера с циклонами очистки ПГС 13; вентилятор ПГС 14; шнек полукокса 15; аэрофонтанная топка 16; циклон зольного теплоносителя 17; реактор пиролиза ПГС 18; нагреватель 19; зольный циклон 20; зольный теплообменник 21; котел-утилизатор 22; топка 23; теплообменник ПГС 24; система конденсации 25; газодувка 26; отделение выделения сланцевого бензина 27; отделение сероочистки 28; батарея рукавных фильтров 29; нагнетатель 30; шнек 31; газодувка 32; воздуходувка 33.

Способ осуществляется следующим образом.

Горючий сланец фракционного состава 1-5 мм из бункера 1, через шнековый питатель 2 поступает на ленточный транспортер 3, снабженный ленточными весами 4, по которым производится регулирование работы питателя 2 и элеватором 5 подается в бункер 6, из которого шнековым питателем 7 направляется в аэрофонтанную сушилку 8, где высушивается теплотой топочного газа. Аэровзвесь сухого сланца и газа теплоносителя разделяется в циклоне 9. Сухой сланец шнековым питателем 10 через смеситель 11 подается в реактор с пересыпными полками 12. В смесителе и реакторе за счет теплоты зольного теплоносителя, поступающего из циклона 17, происходит термическое разложение сланца при температуре 500-550oC. Дымовые газы после сушилки 8 выходят из циклона 9, проходят дополнительную очистку от пыли в рукавных фильтрах 29 и далее, при температуре около 150oC, сбрасываются в атмосферу через дымовую трубу. Парогазовая смесь (ПГС), выходящая из реактора 12, поступает в пылевую камеру 13, где очищается от пыли во встроенных циклонах. Из пылевой камеры ПГС отсасывается вентилятором 14 и подается на термокаталитическую переработку в реактор 18 с кипящим слоем катализатора при температуре 550-575oC.

Нагрев и регенерация катализатора (выжег кокса) осуществляется в кипящем слое при температуре 600oC в нагревателе 19. Теплоноситель для нагревателя 19 приготавливается в топке 23 путем сжигания топлива (обратного газа), а затем поступает в котел-утилизатор 22 для выработки пара.

Из реактора 18 парогазовая смесь поступает через теплообменник 24 в систему конденсации смолы 25 и далее газодувкой 26 направляется в отделение выделения сланцевого бензина 27 и отделение сероочистки 28.

Смесь полукокса и золы теплоносителя из реактора 12 поступает в нижнюю часть пылевой камеры 13, из которой она шнековым питателем 15 подается в аэрофонтанную топку 16, куда нагнетателем 30 через зольный теплообменник 21 подается горячий воздух. В топке 16 происходит сжигание полукокса, за счет чего вся масса золы теплоносителя нагревается до требуемой температуры. Аэровзвесь топочных газов и горячей смолы направляется в циклон теплоносителя 17, в котором выделяется необходимое количество теплоносителя, поступающего в смеситель 11. Избыточная зола выделяется в циклоне 20, из которого дымовые газы направляются в котел-утилизатор 22, а зола через зольный трубчатый теплообменник 21 поступает в систему утилизации золы. Охлажденный до 500oC дымовой газ из котла-утилизатора подается в сушилку 8. Сланцевая пыль, уловленная в рукавных фильтрах 29, шнеком 31 по пневмосистеме направляется в реактор 12.

Пример. По данному способу сухой сланец в количестве 2000 т с теплотой сгорания  9992 кДж/кг и со следующими характеристиками качества,

9992 кДж/кг и со следующими характеристиками качества,

Aα 55,5;

(CO2)

Cα = 21,4; Hα = 2,9; S

Условная органическая масса,

100 - [(CO2)

подвергают полукоксованию при температуре 500-550oC и последующему пиролизу парогазовой смеси на катализаторе при температуре 550-575oC и времени контакта парогазовой смеси и катализатора 0,2 сек.

В результате пиролиза парогазовой смеси на катализаторе получают сланцевый бензин 120•103 кг, в том числе, кг: 2- метилтиофен 13,5•103; тиофен 7,47•103; бензол 9,39•103; толуол 9,79•103; легкие компоненты 8,2•103; смолу 70•103; газовую серу 55•103; технологический газ.

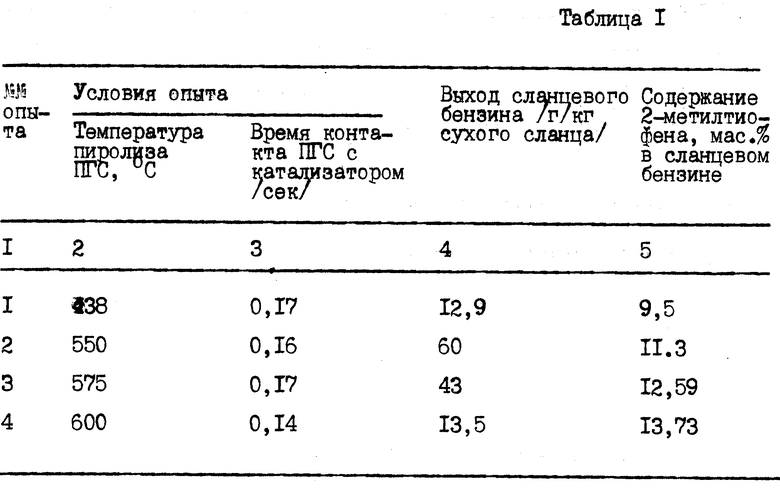

В табл. 1 представлены данные выхода 2-метилтиофена, полученного при различных условиях ведения процесса пиролиза парогазовой смеси на катализаторе заданного состава.

Данные табл. 1 показывают, что с увеличением температуры пиролиза парогазовой смеси с 550oC до 600oC концентрация 2- метилтиофена в сланцевом бензине увеличивается с 11,3 до 13,73 мас. в то же время выход сланцевого бензина снижается с 60 до 13,5 г на кг сухого сланца. С точки зрения выхода сланцевого бензина в пересчете на сухой сланец температура 550oC является наиболее оптимальной. При этой температуре выход сланцевого бензина 60 г на кг сухого сланца, а выход 2-метилтиофена 6,78 г на кг сухого сланца. При 600oC выход 2-метилтиофена 1,85 г на кг сухого сланца.

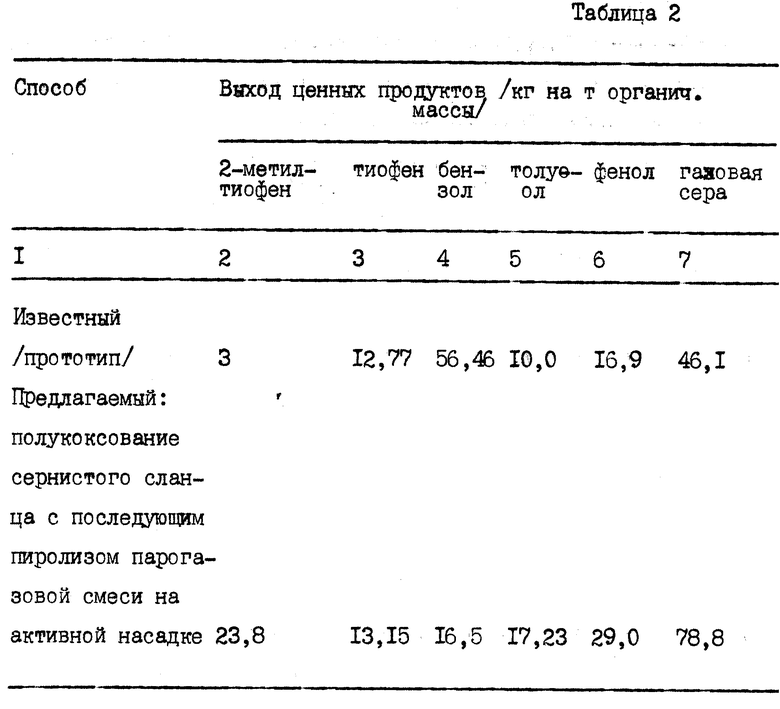

В табл. 2 представлена сравнительный анализ выхода ценных продуктов, получаемых в известном способе (прототипе) и предлагаемом способе полукоксования сернистого сланца с последующим пиролизом парогазовой смеси на катализаторе заданного состава.

Данные табл. 2 показывают, что при полукоксовании сернистого сланца и последующем пиролизе парогазовой смеси на катализаторе заданного состава, выход 2-метилтиофена повышается с 3-х кг на тонну условной органической массы до 23,8 кг на тонну условной органической массы.

При осуществлении непрерывного процесса в производственных условиях выходы ценных продуктов могут быть существенно выше, этому будет способствовать также применение сланца с повышенным содержанием органического вещества.

Таким образом, использование предлагаемого способа позволит повысить выход ценного продукта 2-метилтиофена в 8 раз и снизить затраты тепла на процесс пиролиза ПГС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ | 2016 |

|

RU2634018C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 1997 |

|

RU2125585C1 |

| Способ термической переработки сернистых сланцев | 1988 |

|

SU1645286A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2001 |

|

RU2182588C1 |

Использование: изобретение относится к способам термокаталитической переработки сернистых твердых топлив. Сущность изобретения: способ представляет собой процесс полукоксования сланца с твердым теплоносителем и пиролиз парогазовой смеси на насадке в потоке полукоксового газа. При этом пиролиз парогазовых продуктов полукоксования осуществляют на катализаторе при температуре 550-575oC и времени контакта 0,2 сек. 1 з.п. ф-лы, 1 ил., 2 табл.

SiO2 78

Cr2O3 18

K2O 4е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУКОКСОВАНИЯ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 0 |

|

SU240663A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Королева Н.В., Солодовникова И.В | |||

| Термокаталитическая обработка парогазовой смеси продуктов полукоксования сланца-кукерсита, Кокс и химия, N 3, 1992 | |||

| - М.: Металлургия, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Способ термической переработки сернистых сланцев | 1988 |

|

SU1645286A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-10-27—Публикация

1994-12-28—Подача