Изобретение относится к роторной форсунке для моечного аппарата высокого давления, содержащей корпус, имеющий по меньшей мере один тангенциально проходящий в него вход и расположенный в торцевой стенке корпуса выход, у которого расположена опора с чашеобразным углублением, имеющим по центру сквозное отверстие, а также содержащей расположенный в корпусе и имеющий сквозной канал сопловой бегунок, который опирается на опору находящимся в чашеобразном углублении шарообразным концом, продольная ось которого проходит наклонно относительно продольной оси корпуса и который движущейся через корпус жидкостью приводится во вращательное движение, при котором продольная ось соплового бегунка вращается по боковой поверхности конуса, а сам сопловой бегунок прилегает контактной поверхностью, проходящей по его окружности, к опорной поверхности, причем за опорной поверхностью по потоку жидкости через форсунку на стенке корпуса имеется несколько создающих гидравлическое сопротивление элементов, которые расположены на расстоянии друг от друга в окружном направлении и каждый из которых имеет вдающуюся в корпус отражательную поверхность для препятствования движению жидкости.

При помощи подобной роторной форсунки можно создавать плотную струю жидкости, которая вращается по боковой поверхности конуса и которую можно направлять, например, на поверхность для очистки последней. К входу корпуса может подводиться жидкость, подаваемая под давлением от моечного аппарата высокого давления. В корпусе находится сопловой бегунок, который опирается только с одной стороны - на поверхность опоры в чашеобразном углублении, а остальной частью может двигаться в корпусе, вращаясь вокруг продольной оси корпуса. Сопловой бегунок имеет сквозной канал, по которому жидкость может проходить к расположенному в корпусе углублению со сквозным отверстием. Продольная ось соплового бегунка проходит наклонно относительно продольной оси корпуса. Под действием жидкости, поступающей в корпус тангенциально (с окружной составляющей скорости), сопловой бегунок вдавливается в чашеобразное углубление, образующее опору для соплового бегунка, и одновременно приводится во вращение вокруг продольной оси корпуса. Это ведет к тому, что выходящая струя жидкости также движется по требуемой траектории, описывающей круг, что позволяет, работая роторной форсункой при давлении, сопоставимом с рабочим давлением точечноструйных форсунок, воздействовать жидкостью на поверхность относительно большой площади.

Благодаря тому, что жидкость подается под давлением в корпус через вход, проходящий в корпус тангенциально, находящаяся в корпусе жидкость получает вращение вокруг продольной оси корпуса и сообщает его сопловому бегунку, который также вращается вокруг продольной оси корпуса, вследствие чего внутри корпуса образуется вращающийся столб жидкости.

Если сопловой бегунок вращается вокруг продольной оси корпуса с очень высокой частотой вращения, это может приводить к веерообразному рассеиванию выходящей из выхода струи жидкости, что уменьшает чистящее действие падающей на поверхность струи жидкости. Поэтому в публикации DE 4419404 А1 было предложено расположить на внутренней стенке корпуса несколько распределенных по окружности создающих гидравлическое сопротивление элементов, которые замедляют движение жидкости и тем самым уменьшают частоту вращения соплового бегунка. Создающие гидравлическое сопротивление элементы образованы лепестками, расположенными на переднем по потоку жидкости через форсунку конце помещаемой в корпус вставки. Вставка имеет возможность перемещения в продольном направлении корпуса и на своем переднем, по потоку жидкости через форсунку, конце имеет множество щелевых выемок, между которыми образованы лепестки. Каждый из лепестков образует отражательную поверхность, препятствующую окружному движению жидкости, причем отражательная поверхность обращена навстречу потоку жидкости.

Частота, с которой сопловой бегунок вращается вокруг продольной оси корпуса, косвенно уменьшается создающими гидравлическое сопротивление элементами, расположенными на внутренней стороне корпуса, за счет того, что создающие гидравлическое сопротивление элементы оказывают на вращающуюся жидкость замедляющее действие. Частоту вращения соплового бегунка при его вращательном движении вокруг продольной оси корпуса желательно ограничивать как можно эффективнее. Однако при этом нужно заботиться о том, чтобы не ухудшить так называемую раскручиваемость соплового бегунка. Под раскручиваемостью соплового бегунка понимается его способность страгиваться и разгоняться, вращаясь вокруг продольной оси корпуса. До подачи в корпус жидкости под давлением сопловой бегунок находится в состоянии покоя относительно корпуса, т.е. не совершает вращательного движения вокруг продольной оси корпуса. При поступлении в корпус жидкости, подаваемой под давлением через по меньшей мере один тангенциальный вход, сопловой бегунок должен уверенно приводиться во вращение. После раскрутки соплового бегунка частота его вращения не должна превышать максимального значения во избежание веерообразного рассеивания выходящей из выхода струи жидкости.

Поэтому задачей настоящего изобретения является усовершенствование роторной форсунки указанного выше типа таким образом, чтобы обеспечить возможность эффективного ограничения частоты вращения соплового бегунка при его вращательном движении вокруг продольной оси корпуса без заметного ухудшения раскручиваемости соплового бегунка.

В соответствии с изобретением эта задача решается в роторной форсунке указанного выше типа за счет того, что непосредственно перед каждой отражательной поверхностью по направлению движения жидкости расположена направляющая поверхность, к которой плавно (непрерывно) примыкает отражательная поверхность, причем направляющая поверхность ориентирована наклонно (под углом) к радиальной плоскости, в которой находится продольная ось корпуса.

В предлагаемой в изобретении роторной форсунке непосредственно перед каждой отражательной поверхностью расположена направляющая поверхность, к которой в направлении движения жидкости плавно примыкает соответствующая отражательная поверхность. Направляющие поверхности ориентированы наклонно к радиальной плоскости, в которой находится продольная ось корпуса. Благодаря такой наклонной ориентации направляющих поверхностей вращающаяся жидкость подводится к отражательным поверхностям, противодействующим вращательному движению жидкости, вдоль направляющих поверхностей. Этим достигается значительное замедление течения жидкости, что, в свою очередь, позволяет эффективно ограничивать частоту вращения соплового бегунка при его вращательном движении вокруг продольной оси корпуса.

Создающие гидравлическое сопротивление элементы расположены, по потоку жидкости через форсунку, за опорной поверхностью, прилегая к которой, сопловой бегунок опирается на внутреннюю стенку корпуса. В области между по меньшей мере одним входом в корпус и опорной поверхностью создающие гидравлическое сопротивление элементы, способные влиять на движение жидкости, отсутствуют. Этим достигается то, что, несмотря на применение отражательных и направляющих поверхностей, раскручиваемость соплового бегунка заметно не ухудшается.

Было установлено, что применение отражательных и направляющих поверхностей позволяет не только ограничивать частоту вращения соплового бегунка при его вращательном движении вокруг продольной оси корпуса, но и уменьшать собственное вращение соплового бегунка, т.е. вращение соплового бегунка вокруг собственной продольной оси. В частности, вращение находящейся в корпусе жидкости приводит не только к тому, что сопловой бегунок вращается соответственно вращению жидкости вокруг продольной оси корпуса. Сопловой бегунок также приводится вращающейся жидкостью, в частности на своем переднем, непосредственно примыкающем к чашеобразному углублению участке, во вращение вокруг своей продольной оси. Это собственное вращение вокруг продольной оси соплового бегунка накладывается на вращательное движение соплового бегунка по конической поверхности корпуса. Следствием собственного вращения соплового бегунка является то, что вокруг своей продольной оси закручивается также выходящая из соплового бегунка струя жидкости. Это ведет к дополнительному веерообразному рассеиванию струи жидкости, что ухудшает ее чистящее действие. Благодаря тому, что отражательные и направляющие поверхности расположены, по потоку жидкости через форсунку, за опорной поверхностью, к которой сопловой бегунок прилегает, опираясь на стенку корпуса, обеспечивается замедление вращательного движения струи жидкости именно в области соплового бегунка, в которой сопловой бегунок приводится течением жидкости в собственное вращение, т.е. вращение вокруг своей оси. Таким образом, применение отражательных и направляющих поверхностей позволяет ограничивать не только частоту вращения соплового бегунка при его вращательном движении вокруг продольной оси корпуса, но и частоту собственного вращения соплового бегунка.

Как упоминалось выше, отражательные поверхности противодействуют вращательному движению жидкости. Предпочтительно, чтобы отражательные поверхности были расположены, по меньшей мере на отдельных участках, в радиальной плоскости, в которой находится продольная ось корпуса. Благодаря этому жидкость, вращающаяся вокруг продольной оси корпуса, по меньшей мере на одном участке отражательной поверхности может набегать на отражательную поверхность перпендикулярно к ней, что обеспечивает особенно сильное затормаживание потока.

Особенно выгоден вариант осуществления изобретения, в котором направляющие поверхности выполнены, по меньшей мере на отдельных участках, дугообразно искривленными. Например, направляющие поверхности, по меньшей мере на отдельных участках, могут быть искривлены, являясь выпуклыми наружу, т.е. в направлении от продольной оси корпуса. Вышеупомянутое дугообразное искривление позволяет особенно эффективно изменять направление течения жидкости к отражательной поверхности, непосредственно следующей за соответствующей направляющей поверхностью.

Целесообразно, чтобы каждая направляющая поверхность в сочетании с примыкающей к ней отражательной поверхностью образовывала желобчатое расширение, или продолжение вширь, внутреннего пространства корпуса. Такое желобчатое расширение простирается по длине в направлении выхода корпуса. Предпочтительно, чтобы желобчатое расширение было ориентировано наклонно относительно продольной оси корпуса, в частности - параллельно продольной оси соплового бегунка.

Особенно целесообразно, чтобы друг за другом по направлению движения жидкости попеременно располагалось множество отражательных и направляющих поверхностей. Таким образом, отражательные и направляющие поверхности примыкают друг к другу в окружном направлении корпуса, причем за каждой направляющей поверхностью следует отражательная поверхность, к которой, в свою очередь, примыкает следующая направляющая поверхность.

В целесообразном варианте осуществления изобретения каждая направляющая поверхность в сочетании с примыкающей к ней отражательной поверхностью образует в плоскости, ориентированной перпендикулярно продольной оси корпуса, S-образный или пилообразный контур. Было установлено, что таким образом достигается особенно эффективное замедление течения жидкости в области между опорной поверхностью, на которую опирается сопловой бегунок, и выходом корпуса.

Целесообразно, чтобы направляющая поверхность простиралась в окружном направлении корпуса на большем участке, чем следующая за ней отражательная поверхность. Особенно целесообразно, чтобы направляющая поверхность простиралась в окружном направлении корпуса на участке, по меньшей мере вдвое большем, чем следующая за ней отражательная поверхность. Благодаря этому жидкость подводится к соответствующей отражательной поверхности по сравнительно большому в окружном направлении участку и тогда эффективно затормаживается у этой поверхности.

Создающие гидравлическое сопротивление элементы могут быть выполнены в стенке корпуса. В подобном варианте осуществления изобретения создающие гидравлическое сопротивление элементы образуют с корпусом цельный конструктивный элемент. Например, создающие гидравлическое сопротивление элементы в сочетании с корпусом могут образовывать цельное литое изделие, изготовленное литьем под давлением, предпочтительно - из синтетического материала.

В качестве альтернативы, создающие гидравлическое сопротивление элементы могут быть образованы помещаемой в корпус вставкой. Такой вариант осуществления изобретения имеет то преимущество, что корпус может быть выполнен сравнительно тонкостенным, причем на своей внутренней стороне он может иметь сравнительно гладкую, не имеющую профилирования, поверхность. Это обеспечивает уменьшение опасности образования в корпусе трещин при нагружении корпуса высоким давлением жидкости. Вставка может представлять собой предварительно изготовленную конструктивную единицу (деталь или узел), вставляемую в корпус. Таким образом, вставка представляет собой дополнительный конструктивный элемент, который образует создающие гидравлическое сопротивление элементы, не ухудшая при этом способность корпуса выдерживать механические нагрузки.

Особое преимущество дает вариант, в котором вставка имеет постоянную вдоль ее окружности толщину стенки. Это облегчает формообразование вставки при ее изготовлении методом литья под давлением. В таком варианте осуществления изобретения контур вставки с ее наружной стороны соответствует контуру вставки с внутренней стороны.

В целесообразном варианте осуществления изобретения вставка соединяется с корпусом с фиксацией от проворачивания и осевого перемещения относительно него. В таком варианте осуществления изобретения вставка, несмотря на тормозящее действие, оказываемое ею на вращающуюся жидкость, не совершает относительно корпуса ни поворота, ни осевого перемещения. Такие относительные перемещения могли бы привести к повреждению вставки и/или корпуса. Таким образом, применение соединения между вставкой и корпусом с их фиксацией от взаимного проворачивания и осевого перемещения обеспечивает больший срок службы роторной форсунки.

Предпочтительно, чтобы вставка вворачивалась в корпус и имела упорную поверхность, которая в крайнем положении вставки прилегает к внутреннему уступу корпуса. В таком варианте осуществления изобретения вставку можно вворачивать в корпус до тех пор, пока она не войдет в контакт своей упорной поверхностью с внутренним уступом корпуса. После этого дальнейшее вращательное или осевое перемещение вставки относительно корпуса уже невозможно.

Целесообразно, чтобы вставка имела наружную резьбу, взаимодействующую с первой внутренней резьбой корпуса.

Рационально, чтобы наружная резьба вставки была расположена, по потоку жидкости через форсунку, за создающими гидравлическое сопротивление элементами. Для этого корпус имеет внутреннюю резьбу, выполненную перед чашеобразным углублением по потоку жидкости через форсунку соответственно наружной резьбе вставки.

Целесообразно, чтобы направление вворачивания вставки совпадало с вращательным движением жидкости внутри корпуса. Таким образом, вращающаяся в корпусе жидкость будет стремиться довернуть вставку в ее крайнее положение, в котором вставка своей упорной поверхностью прилегает к внутреннему уступу корпуса. Таким образом, вращение жидкости гарантирует невозможность самопроизвольного ослабления резьбового соединения между вставкой и корпусом.

Внутренняя резьба корпуса предпочтительно выполнена многозаходной. Это имеет то преимущество, что для получения прочного резьбового соединения вставку достаточно повернуть в многозаходной резьбе лишь на небольшой угол. Например, может быть предусмотрена возможность достижения вставкой своего крайнего положения за счет поворота вставки относительно корпуса менее чем на 360°.

Как упоминалось выше, во время использования роторной форсунки к входу корпуса подводится подаваемая под давлением жидкость. Для этого роторная форсунка может иметь присоединяемый к корпусу соединитель для подключения к линии подачи жидкости.

Соединитель предпочтительно соединяется с корпусом с фиксацией от проворачивания.

В целесообразном варианте своего выполнения соединитель имеет наружную резьбу, вворачиваемую во вторую внутреннюю резьбу корпуса.

В предпочтительном варианте осуществления изобретения направление второй внутренней резьбы совпадает с направлением первой внутренней резьбы. Совпадение направлений обеих внутренних резьб облегчает формообразование корпуса и обеспечивает особенно низкие производственные издержки при изготовлении роторной форсунки.

Вместе с тем, направление второй внутренней резьбы также может быть противоположным направлению первой внутренней резьбы. Как упоминалось выше, целесообразно, чтобы направление вворачивания вставки соответствовало направлению вращательного движения жидкости внутри корпуса. Благодаря этому движущаяся жидкость воздействует на вставку в направлении ее крайнего положения. Чтобы сила реакции корпуса не приводила к ослаблению резьбового соединения между корпусом и соединителем, целесообразно, чтобы направление второй внутренней резьбы было противоположным направлению первой внутренней резьбы.

Осуществление изобретения подробнее рассматривается ниже на примере двух его предпочтительных вариантов, поясняемых чертежами, на которых показано:

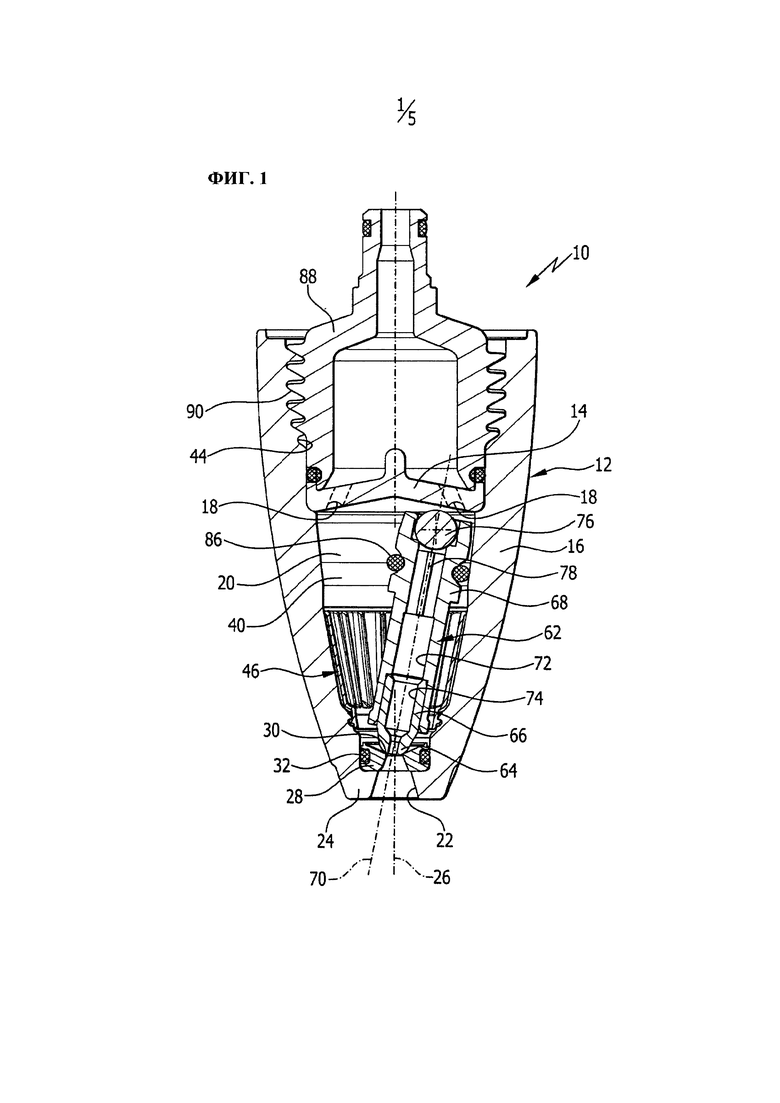

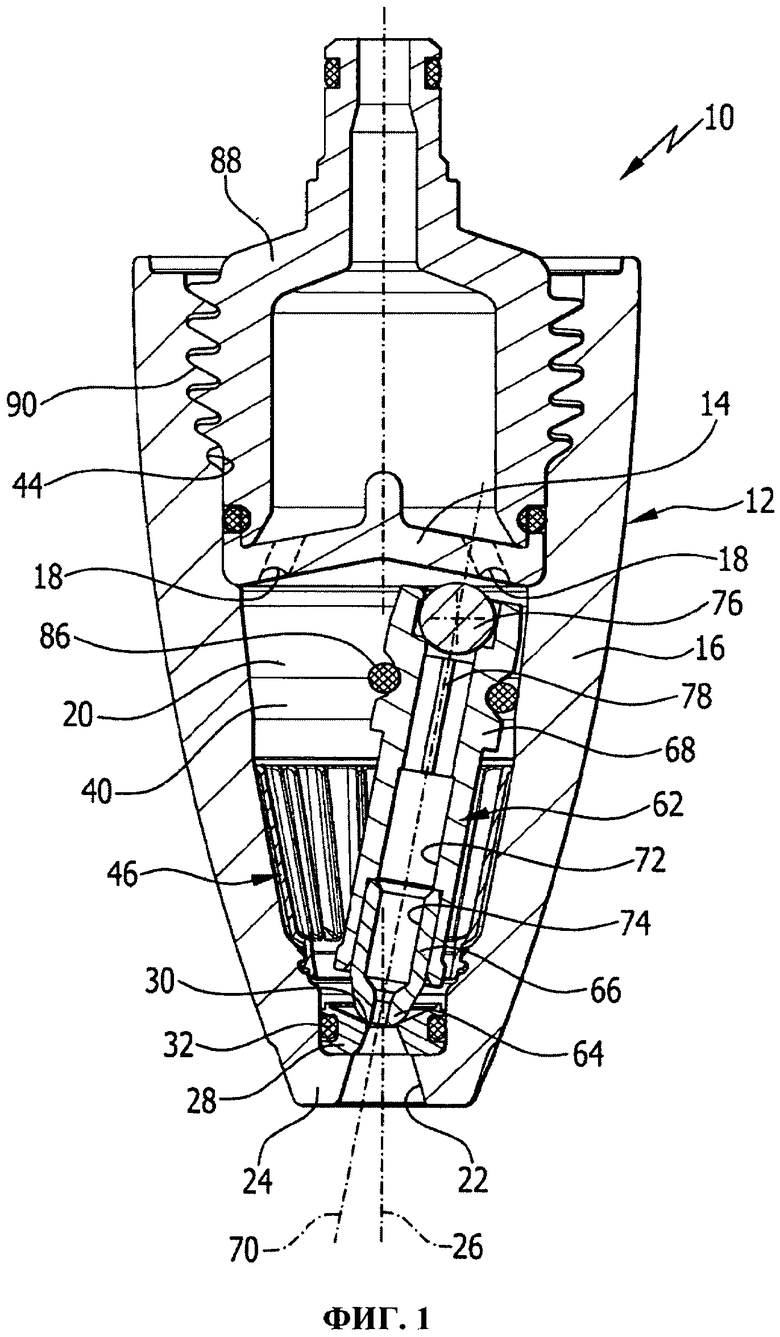

на фиг. 1 - вид в продольном разрезе предлагаемой в изобретении роторной форсунки, имеющей корпус, в котором расположены вставка и сопловой бегунок, в первом предпочтительном варианте выполнения;

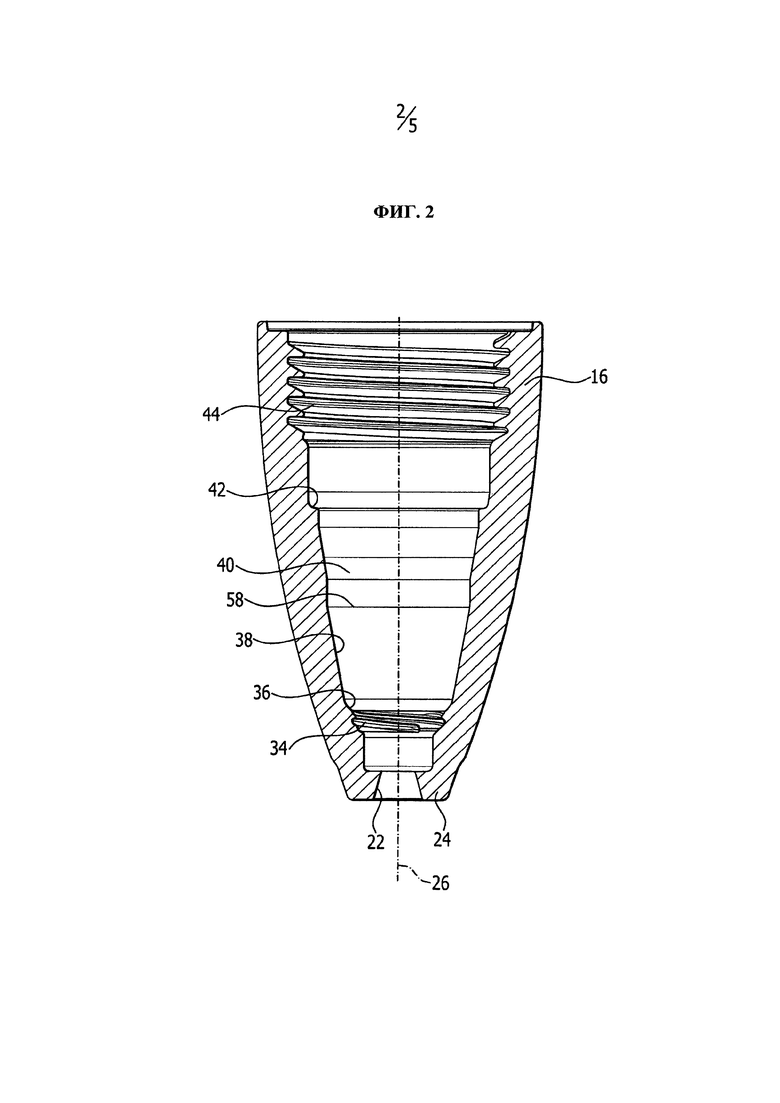

на фиг. 2 - вид в продольном разрезе крышки корпуса роторной форсунки, показанной на фиг. 1;

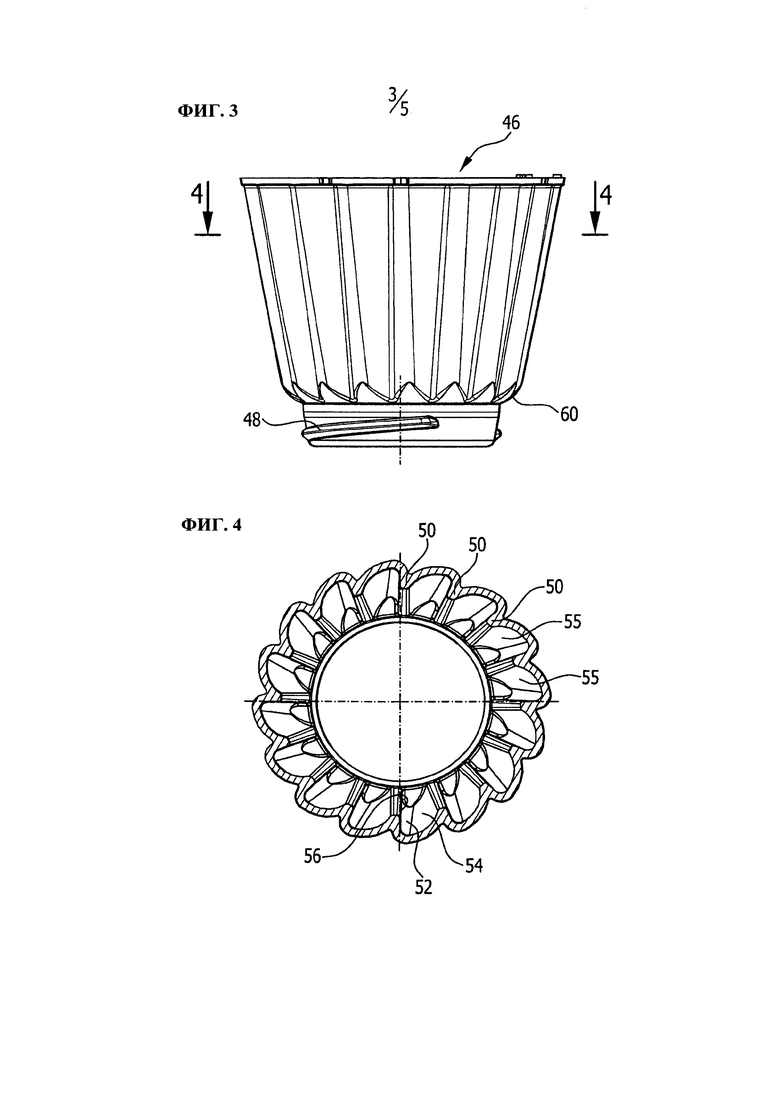

на фиг. 3 - вид сбоку вставки показанной на фиг. 1 роторной форсунки;

на фиг. 4 - вид вставки в разрезе по линии 4-4 на фиг. 3;

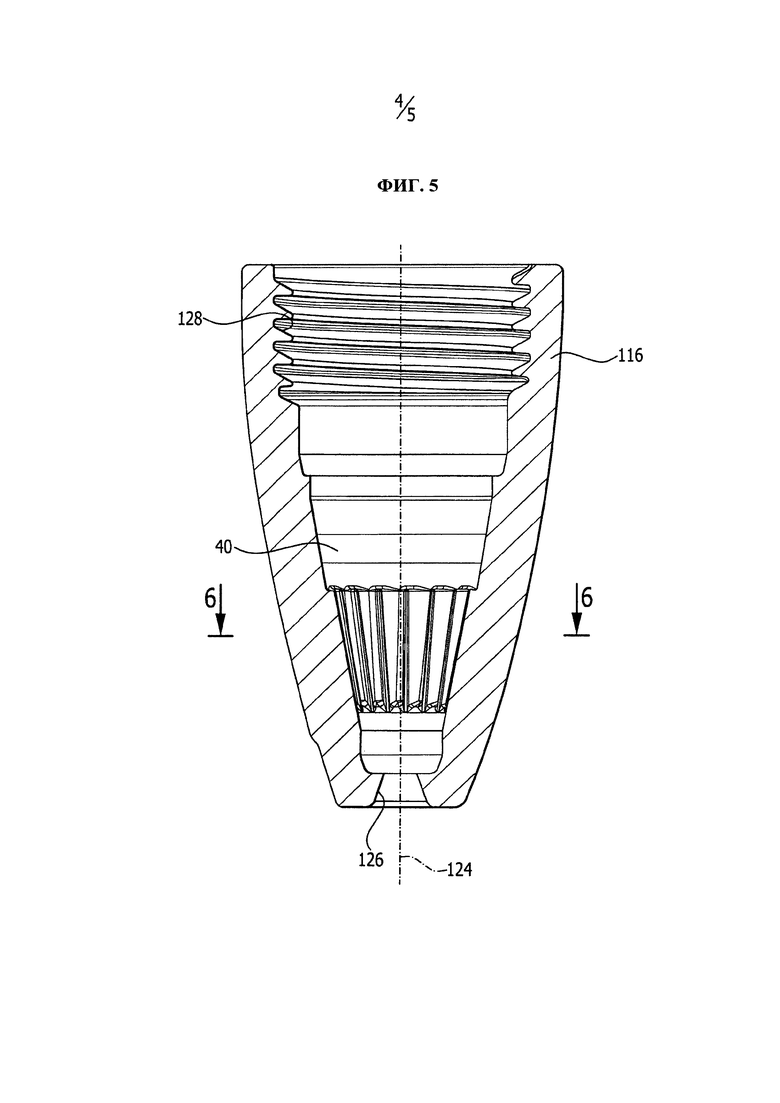

на фиг. 5 - вид в разрезе крышки корпуса предлагаемой в изобретении роторной форсунки во втором предпочтительном варианте ее выполнения, и

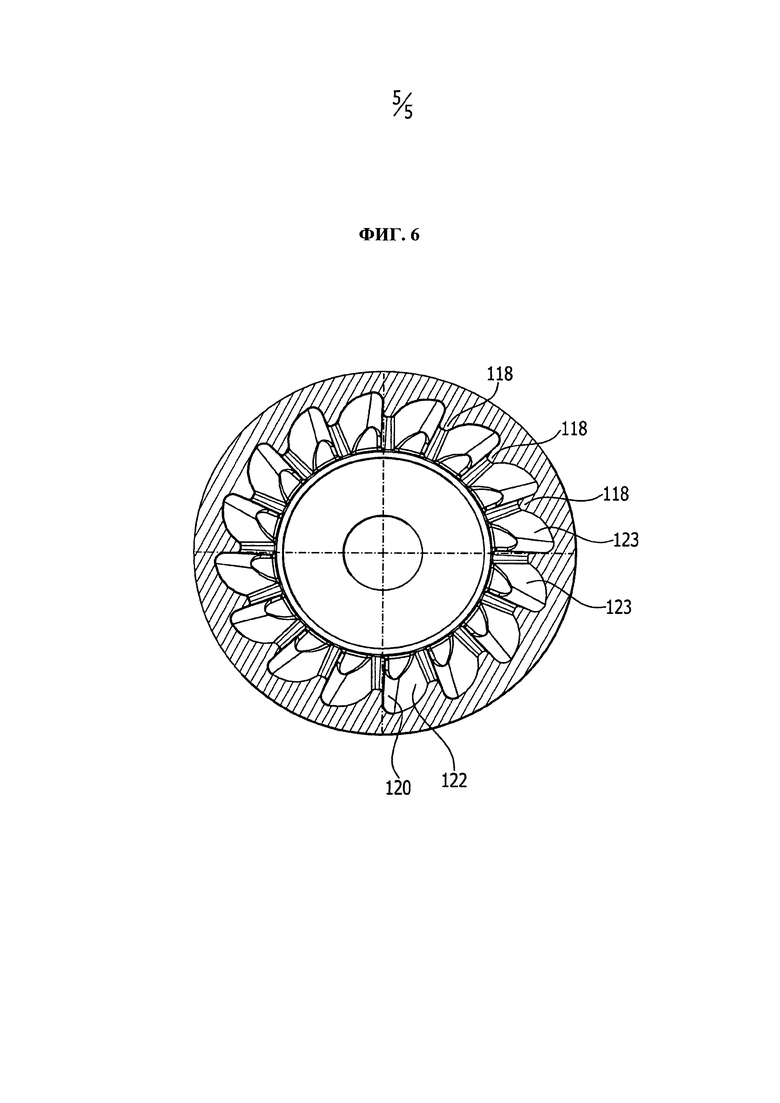

на фиг. 6 - вид крышки корпуса в разрезе по линии 6-6 на фиг. 5.

На фиг. 1-4 схематически изображена предлагаемая в изобретении роторная форсунка в первом предпочтительном варианте выполнения, обозначенная в целом номером 10. Роторная форсунка 10 содержит корпус 12 с основанием 14 и крышкой 16. Основание 14 корпуса выполнено дискообразным и имеет несколько тангенциальных входов 18, проходящих во внутреннее пространство 20 корпуса 12. Это внутреннее пространство 20 окружено крышкой 16 корпуса и сужается от тангенциальных входов 18 к выходу 22, расположенному в торцевой стенке 24 крышки 16 корпуса.

Через тангенциальные входы 18 во внутреннее пространство 20 может вводиться подаваемая под давлением жидкость, которая вращается во внутреннем пространстве 20 вокруг продольной оси 26 корпуса и может выходить из корпуса 12 через выход 22.

Непосредственно перед выходом 22 по потоку жидкости через форсунку во внутреннем пространстве 20 расположена опора, выполненная в виде опорного кольца 28, образующего чашеобразное углубление 30. Опорное кольцо 28 со своей наружной стороны снабжено уплотнительным кольцом 32, обеспечивающим уплотнение опорного кольца относительно крышки 16 корпуса.

Перед опорным кольцом 28 по потоку жидкости через форсунку крышка 16 корпуса имеет первую внутреннюю резьбу 34, которая выполнена многозаходной. В рассматриваемом примере осуществления изобретения первая внутренняя резьба 34 выполнена двухзаходной. Перед первой внутренней резьбой 34 по потоку жидкости через форсунку в крышке 16 корпуса образован внутренний уступ 36, а перед внутренним уступом 36 крышка 16 корпуса выполнена в виде конического контактного участка 38. Перед коническим контактным участком 38 по потоку жидкости через форсунку в крышке 16 корпуса образована гладкая, не имеющая профилирования опорная поверхность 40, которая в рассматриваемом примере осуществления изобретения выполнена конической. С обращенной от выхода 22 стороны крышка 16 корпуса имеет второй внутренний уступ 42, который отстоит от опорной поверхности 40 и к которому прилегает основание 14 корпуса.

С обращенной от выхода 22 стороны в крышке 16 корпуса на расстоянии от второго внутреннего уступа 42 образована вторая внутренняя резьба 44, направление которой в рассматриваемом примере осуществления изобретения совпадает с направлением первой внутренней резьбы 34. В качестве альтернативы, направление второй внутренней резьбы 44 может быть противоположным направлению первой внутренней резьбы 34.

В крышку 16 корпуса ввернута вставка 46, схематически изображенная на фиг. 3 и 4. Вставка 46 имеет наружную резьбу 48, вворачиваемую в первую внутреннюю резьбу 34 крышки 16 корпуса. Перед наружной резьбой 48 по потоку жидкости через форсунку во вставке 46 образовано множество создающих гидравлическое сопротивление элементов 50, которые расположены равномерно распределенными в окружном направлении и каждый из которых имеет отражательную поверхность 52. Непосредственно перед каждой отражательной поверхностью 52 по направлению движения жидкости расположена направляющая поверхность 54. Отражательные и направляющие поверхности 52, 54 расположены попеременно, чередуясь в окружном направлении вставки 46, и плавно переходят друг в друга. В рассматриваемом примере осуществления изобретения отражательные и направляющие поверхности образуют в плоскости, ориентированной перпендикулярно продольной оси 26 корпуса, S-образный контур, поскольку как отражательные поверхности 52, так и направляющие поверхности 54 выполнены искривленными. Отражательные поверхности 52 имеют краевой участок 56, ориентированный в радиальной плоскости, в которой находится продольная ось 26 корпуса. Это отчетливо видно на фиг. 4. Каждая направляющая поверхность 54 в сочетании со следующей за ней отражательной поверхностью 52 образует желобчатое расширение 55, ориентированное наклонно относительно продольной оси 26 корпуса 12.

Вставка 46 имеет в области отражательных и направляющих поверхностей 52, 54 постоянную в окружном направлении толщину материала. Это облегчает изготовление вставки 46 методом литья под давлением.

В корпусе вставка 46 простирается от первой внутренней резьбы 34 крышки 16 корпуса до переднего (верхнего), по потоку жидкости через форсунку, края 58 конического контактного участка 38, так что опорная поверхность 40 вставкой 46 не закрывается.

В области перехода между наружной резьбой 48 и создающими гидравлическое сопротивление элементами 50 вставка 46 имеет снаружи упорную поверхность 60, что позволяет вворачивать вставку 46 ее наружной резьбой 48 в первую внутреннюю резьбу 34 до прилегания упорной поверхности 60 к первому внутреннему уступу 36 крышки 16 корпуса.

После того как вставка 46 ввернута в крышку 16 корпуса, во внутреннее пространство 20 может быть вставлен сопловой бегунок 62, опирающийся шарообразным концом 64 на опорное кольцо 28 в чашеобразном углублении 30 последнего. Сопловой бегунок 62 содержит жиклер 66, образующий шарообразный конец 64, а также держатель 68 жиклера, имеющий сквозной канал 72, проходящий в осевом направлении вдоль продольной оси 70 соплового бегунка 62. В сквозной канал 72 запрессован жиклер 66. Жиклер 66 имеет сопловой канал 74, ориентированный соосно со сквозным каналом 72. На своем концевом участке, противоположном жиклеру 66, сквозной канал 72 ступенчато расширяется. В зоне этого расширения удерживается груз, увеличивающий центробежную силу и выполненный в виде стального шарика 76. К стальному шарику 76 примыкает со стороны жиклера 66 расположенный в сквозном канале 72 выпрямитель 78, имеющий две перпендикулярные друг другу стенки, проходящие параллельно продольной оси 70 соплового бегунка 62 и диаметрально рассекающие сквозной канал 72.

Жидкость может обтекать стальной шарик 76 и поступать в сквозной канал 72, после чего, пройдя выпрямитель 78 и жиклер 66, она может проходить через опорное кольцо 28 и выход 22 и покидать роторную форсунку 10.

На уровне выпрямителя 78 держатель 68 жиклера имеет проходящий в окружном направлении кольцевой паз, в котором с фиксацией от проворачивания установлено кольцо 86 круглого сечения. Это кольцо 86 круглого сечения выступает за держатель 68 жиклера в радиальном направлении, проходящем от продольной оси 70 соплового бегунка 62. Оно образует контактную поверхность, которой сопловой бегунок 62 прилегает к опорной поверхности 40 крышки 16 корпуса. Это наглядно показано на фиг. 1.

В области, находящейся перед вставкой по потоку жидкости через форсунку, т.е. между вставкой 46 и основанием 14 корпуса, сопловой бегунок 62 проходит по меньшей мере на треть своей полной длины, измеряемой по продольной оси 70.

Желобчатые расширения 55 ориентированы параллельно продольной оси 70 проходящего мимо них соплового бегунка 62.

К корпусу 12 роторной форсунки 10 привинчен соединитель 88, через который в корпус 12 может подводиться из моечного аппарата высокого давления подаваемая под давлением жидкость. Для этого соединитель 88 имеет наружную резьбу 90, вворачиваемую во вторую внутреннюю резьбу 44 крышки 16 корпуса.

Жидкость, подводимая в корпус 12 через соединитель 88, попадает через тангенциальные входы 18 во внутреннее пространство 20 корпуса 12 и может покидать это внутреннее пространство 20, проходя через сквозной канал 72, сопловой канал 74, опорное кольцо 28 и выход 22. Во время работы роторной форсунки 10 внутреннее пространство 20 ее корпуса заполнено жидкостью, которая приводится во вращение вокруг продольной оси 26 корпуса струями жидкости, поступающей через тангенциальные входы 18. Таким образом, во внутреннем пространстве 20 образуется столб жидкости, вращающийся вокруг продольной оси 26 корпуса. Этот вращающийся столб жидкости увлекает с собой сопловой бегунок 62, опирающийся своим шарообразным передним концом 64 на опорное кольцо 28, вследствие чего сопловой бегунок также вращается вокруг продольной оси 26 корпуса. Сопловой бегунок 62 прилегает кольцом 86 круглого сечения, установленным на него с фиксацией от проворачивания, к круглоцилиндрической опорной поверхности 40. Таким образом, продольная ось 70 соплового бегунка 62 проходит наклонно относительно продольной оси 26 корпуса.

В области вставки 46 жидкость, вращающаяся вокруг продольной оси 26 корпуса, затормаживается в результате взаимодействия с отражательными поверхностями 52, на которые наталкивается часть вращающейся жидкости. При этом к отражательным поверхностям 52 жидкость подводится соответствующими направляющими поверхностями 54, чем достигается эффективное торможение жидкости. В отличие от указанной области, выше вставки 46 по потоку жидкости через форсунку жидкость не испытывает затормаживания. Это гарантирует надежное приведение соплового бегунка 62 жидкостью во вращение вокруг продольной оси 26 корпуса. В этой области сопловой бегунок 62 находится только с одной стороны от продольной оси 26 корпуса, тогда как в области вставки 46 и жиклера 66 сопловой бегунок 62 пересекает продольную ось 26 корпуса. Это наглядно показано на фиг. 1. В области, в которой сопловой бегунок 62 пересекает продольную ось 26 корпуса, жидкость, обтекающая сопловой бегунок, могла бы приводить его в собственное вращение, т.е. во вращение вокруг своей продольной оси 70. Однако, поскольку в этой области жидкость затормаживается создающими гидравлическое сопротивление элементами 50, собственное вращение соплового бегунка 62 может поддерживаться небольшим. Кроме того, создающие гидравлическое сопротивление элементы 50 позволяют ограничивать частоту вращения соплового бегунка 62 при его вращательном движении вокруг продольной оси 26 корпуса. Уменьшение собственного вращения соплового бегунка 62, а также уменьшение частоты вращения соплового бегунка 62 вокруг продольной оси 26 корпуса обеспечивают лишь незаметное веерообразное рассеивание выходящей из корпуса 12 струи жидкости. Поэтому предлагаемая в изобретении роторная форсунка 10 отличается особенно сильным чистящим действием.

Возможности осуществления изобретения не ограничиваются применением предварительно изготовленной вставки 46, используемой в дополнение к крышке 16 и основанию 14 корпуса. На фиг. 5 и 6 схематически изображена крышка 116 корпуса предлагаемой в изобретении роторной форсунки во втором предпочтительном варианте ее выполнения. В основном крышка 116 корпуса выполнена идентично описанной выше крышке 16 корпуса. Отличается же она от крышки 16 корпуса тем, что создающие гидравлическое сопротивление элементы 118 сформированы непосредственно в крышке 16 корпуса. Создающие гидравлическое сопротивление элементы 118 выполнены идентичными рассмотренным выше гидравлическим сопротивлениям, т.е. создающим гидравлическое сопротивление элементам 50. Каждый из них имеет отражательную поверхность 120, перед которой расположена направляющая поверхность 122. Отражательные и направляющие поверхности 120, 122 плавно переходят друг в друга и образуют соответствующие желобчатые расширения 123. Каждая отражательная поверхность 120 и направляющая поверхность 122 образуют в плоскости, ориентированной перпендикулярно продольной оси 124 корпуса, S-образный контур. В качестве альтернативы, отражательные и направляющие поверхности 120, 122 также могут образовывать пилообразный контур. Каждая направляющая поверхность 122 так же, как и рассмотренная выше направляющая поверхность 54, направляет жидкость к отражательной поверхности 120, следующей за ней по направлению вращательного движения жидкости, причем у отражательной поверхности 120 жидкость заметно тормозится.

Крышка 116 корпуса может использоваться в качестве альтернативы крышке 16 корпуса. В крышку 116 корпуса также можно вставить основание 14 корпуса, и к крышке 116 корпуса также можно привинтить соединитель 88. Для этого крышка 116 корпуса также имеет внутреннюю резьбу 128 на своем концевом участке, противоположном выходу 126.

Так же, как и в описанную выше крышку 16 корпуса, в крышку 116 корпуса может быть помещен сопловой бегунок 62, приводимый во вращение вокруг продольной оси 124 корпуса жидкостью, которая также вращается вокруг продольной оси 124 корпуса, причем наличие создающих гидравлическое сопротивление элементов 118 обеспечивает возможность эффективного ограничения частоты этого вращения соплового бегунка 62. Кроме того, благодаря применению создающих гидравлическое сопротивление элементов 118 ограничивается собственное вращение соплового бегунка 62, что, однако, не ухудшает его раскручиваемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНОЕ СОПЛО ДЛЯ АППАРАТА ДЛЯ МОЙКИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2010 |

|

RU2491995C1 |

| ПЕРЕКЛЮЧАТЕЛЬ | 2012 |

|

RU2582586C2 |

| ПЛАНЕТАРНЫЙ БУР | 2000 |

|

RU2174583C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЕЗОПАСНОГО ПОЗИЦИОНИРОВАНИЯ КОРОНАРНОГО СТЕНТА В КОРОНАРНЫХ АРТЕРИЯХ | 2017 |

|

RU2661092C9 |

| ДОЗИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИИ ПОРОШКООБРАЗНОЙ СУБСТАНЦИИ | 2008 |

|

RU2468831C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЕЗОПАСНОГО ПОЗИЦИОНИРОВАНИЯ КОРОНАРНОГО СТЕНТА В КОРОНАРНЫХ АРТЕРИЯХ | 2016 |

|

RU2650038C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2168033C2 |

| ПРИВОД С АВТОМАТИЧЕСКИМ РЕГУЛИРОВАНИЕМ ДЛЯ ТОРМОЗА ТРАНСПОРТНЫХ СРЕДСТВ, В ЧАСТНОСТИ ДЛЯ ДИСКОВОГО ТОРМОЗА | 1990 |

|

RU2079018C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| Устройство для кладки кирпичных стен | 1974 |

|

SU772489A3 |

Изобретение относится к роторной форсунке для моечного аппарата высокого давления. В заявке описана роторная форсунка (10) для моечного аппарата высокого давления, содержащая корпус (12), имеющий по меньшей мере один тангенциально проходящий в него вход (18) и расположенный в торцевой стенке (24) корпуса (12) выход (22). У выхода (22) расположено чашеобразное углубление (30), имеющее по центру сквозное отверстие. Форсунка также содержит расположенный в корпусе (12) и имеющий сквозной канал (72) сопловой бегунок (62), который опирается шарообразным концом (64) в чашеобразном углублении (30). Продольная ось (70) углубления (30) проходит наклонно относительно продольной оси (26) корпуса (12). Шарообразный конец движущейся через корпус (12) жидкостью приводится во вращательное движение, при котором он опирается на опорную поверхность (40). За опорной поверхностью (40) по потоку жидкости через форсунку на стенке корпуса (12) расположено несколько создающих гидравлическое сопротивление элементов, каждый из которых имеет отражательную поверхность (52; 120). Непосредственно перед каждой отражательной поверхностью (52; 120) по направлению движения жидкости расположена направляющая поверхность (54; 122), к которой плавно примыкает отражательная поверхность (52; 120). Направляющая поверхность (54; 122) ориентирована наклонно к радиальной плоскости, в которой находится продольная ось (26; 124) корпуса (12). Техническим результатом изобретения является обеспечение возможности эффективного ограничения частоты вращения соплового бегунка (62) без заметного ухудшения его раскручиваемости. 18 з.п. ф-лы, 6 ил.

1. Роторная форсунка для моечного аппарата высокого давления, содержащая корпус (12), имеющий по меньшей мере один тангенциально проходящий в него вход (18) и расположенный в торцевой стенке (24) корпуса (12) выход (22), у которого расположена опора с чашеобразным углублением (30), имеющим по центру сквозное отверстие, а также содержащая расположенный в корпусе (12) и имеющий сквозной канал (72) сопловой бегунок (62), который опирается на опору находящимся в чашеобразном углублении (30) шарообразным концом (64), продольная ось (70) которого проходит наклонно относительно продольной оси (26; 124) корпуса (12) и который движущейся через корпус (12) жидкостью приводится во вращательное движение, при котором продольная ось (70) соплового бегунка (62) вращается по боковой поверхности конуса, а сам сопловой бегунок (62) прилегает контактной поверхностью (86), проходящей по его окружности, к опорной поверхности (40), причем за опорной поверхностью (40) по потоку жидкости через форсунку на стенке корпуса (12) имеется несколько создающих гидравлическое сопротивление элементов (50; 118), которые расположены на расстоянии друг от друга в окружном направлении и каждый из которых имеет вдающуюся в корпус (12) отражательную поверхность (52; 120) для препятствования движению жидкости, отличающаяся тем, что непосредственно перед каждой отражательной поверхностью (52; 120) по направлению движения жидкости расположена направляющая поверхность (54; 122), к которой плавно примыкает отражательная поверхность (52; 120), причем направляющая поверхность (54; 122) ориентирована наклонно к радиальной плоскости, в которой находится продольная ось (26; 124) корпуса (12).

2. Роторная форсунка по п. 1, отличающаяся тем, что отражательные поверхности (52; 120) расположены по меньшей мере на отдельных участках в радиальной плоскости, в которой находится продольная ось (26; 124) корпуса (12).

3. Роторная форсунка по п. 1 или 2, отличающаяся тем, что направляющие поверхности (54; 122) выполнены по меньшей мере на отдельных участках дугообразно искривленными.

4. Роторная форсунка по одному из предыдущих пунктов, отличающаяся тем, что каждая направляющая поверхность (54; 122) в сочетании с примыкающей к ней отражательной поверхностью (52; 120) образует желобчатое расширение (55; 123) внутреннего пространства (20) корпуса (12).

5. Роторная форсунка по одному из предыдущих пунктов, отличающаяся тем, что друг за другом по направлению движения жидкости попеременно расположено множество отражательных и направляющих поверхностей (52, 54; 120, 122).

6. Роторная форсунка по одному из предыдущих пунктов, отличающаяся тем, что каждая направляющая поверхность (54; 122) в сочетании с примыкающей к ней отражательной поверхностью (52; 120) образует в плоскости, ориентированной перпендикулярно продольной оси (26; 124) корпуса, S-образный или пилообразный контур.

7. Роторная форсунка по одному из предыдущих пунктов, отличающаяся тем, что создающие гидравлическое сопротивление элементы (118) выполнены в стенке корпуса (12).

8. Роторная форсунка по одному из пп. 1-6, отличающаяся тем, что создающие гидравлическое сопротивление элементы (50) образованы помещаемой в корпус (12) вставкой (46).

9. Роторная форсунка по п. 8, отличающаяся тем, что вставка (46) имеет постоянную вдоль ее окружности толщину стенки.

10. Роторная форсунка по п. 8 или 9, отличающаяся тем, что вставка (46) соединяется с корпусом (12) с фиксацией от проворачивания и осевого перемещения относительно него.

11. Роторная форсунка по п. 8, 9 или 10, отличающаяся тем, что вставка (46) вворачивается в корпус (12) и имеет упорную поверхность (60), которая в крайнем положении вставки (46) прилегает к внутреннему уступу (36) корпуса (12).

12. Роторная форсунка по п. 11, отличающаяся тем, что вставка (46) имеет наружную резьбу (48), взаимодействующую с первой внутренней резьбой (34) корпуса (12).

13. Роторная форсунка по п. 11 или 12, отличающаяся тем, что направление вворачивания вставки (46) соответствует направлению движения жидкости во внутреннем пространстве (20) корпуса (12).

14. Роторная форсунка по п. 12, отличающаяся тем, что первая внутренняя резьба (34) является многозаходной.

15. Роторная форсунка по п. 12, 13 или 14, отличающаяся тем, что она имеет присоединяемый к корпусу (12) соединитель (88) для подключения к линии подачи жидкости.

16. Роторная форсунка по п. 15, отличающаяся тем, что соединитель (88) имеет наружную резьбу (90), вворачиваемую во вторую внутреннюю резьбу (44) корпуса (12).

17. Роторная форсунка по п. 16, отличающаяся тем, что направление второй внутренней резьбы (44) совпадает с направлением первой внутренней резьбы (34).

18. Роторная форсунка по п. 16, отличающаяся тем, что направление второй внутренней резьбы (44) противоположно направлению первой внутренней резьбы (34).

19. Роторная форсунка по одному из пп. 15-18, отличающаяся тем, что соединитель (88) соединен с корпусом (12) с фиксацией от проворачивания относительно него.

| DE 4479404 A1, 07.12.1995 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| УСТАНОВКА И СПОСОБ ОБНАРУЖЕНИЯ КОНТРАБАНДЫ В АВИАЦИОННЫХ ГРУЗОВЫХ КОНТЕЙНЕРАХ | 2008 |

|

RU2390006C1 |

| EP 1504821 A1, 09.02.2005 | |||

| Трехходовой кран | 1961 |

|

SU147406A1 |

| Ручная укупорка для стеклотары | 1952 |

|

SU96345A1 |

Авторы

Даты

2018-06-08—Публикация

2015-03-02—Подача