Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к газотурбинным агрегатам, а в частности к топливным форсункам с внутренним теплозащитным экраном.

Предпосылки создания изобретения

Газотурбинные агрегаты содержат компрессор, камеру сгорания и секции турбины. При нагреве выше определенных температур жидкое топливо для газотурбинных агрегатов подвергается пиролизу или коксуется. Температура воздуха на выходе из компрессора может превышать данные температуры и способна воздействовать на влажные стенки канала жидкого топлива в топливной форсунке, что ведет к пиролизу и коксованию жидкого топлива.

В патенте США №7658074 М. Таттл описывает топливную форсунку газотурбинного агрегата, содержащую узел крепления к агрегату и узел впрыска, подающий воздух/топливную смесь в камеру сгорания. Топливная форсунка содержит центральное тело и теплозащитный экран. Теплозащитный экран крепится к центральному телу в среднем положении, которое находится в центре между первым и вторым концами теплозащитного экрана, позволяя теплозащитному экрану оставаться термически изолированным от радиально примыкающих компонентов и снижать вредное воздействие термических напряжений.

Настоящее изобретение направлено на решение одной или нескольких проблем, обнаруженных автором изобретения или известных в отрасли техники, к которой относится данное изобретение.

Краткое изложение сущности изобретения

В одном варианте осуществления, описывается цилиндрический узел для топливной форсунки камеры сгорания газотурбинного агрегата. Цилиндрический узел содержит наружную газовую трубку, внутреннюю газовую трубку, жидкостную трубку и теплозащитный экран. Наружная газовая трубка выходит из сборного продольного участка. Наружная газовая трубка содержит распылительное устройство на конце наружной газовой трубки. Распылительное устройство содержит распылительное отверстие.

Внутренняя газовая трубка проходит через наружную газовую трубку до распылительного устройства, образуя кольцевой канал топливного газа. Внутренняя газовая трубка содержит отверстие для распыления жидкого топлива рядом с отверстием впрыска. Жидкостная трубка проходит через внутреннюю газовую трубку, образуя кольцевой канал жидкого топлива между ними. Жидкостная трубка содержит воздушное отверстие, примыкающее к отверстию для распыления жидкого топлива.

Теплозащитный экран включает входной раструб, цилиндрический участок экрана и зажимной фланец. Входной раструб находится на дальнем конце относительно воздушного отверстия. Входной раструб имеет воронкообразный профиль. Цилиндрический участок экрана простирается от ближнего конца жидкостной трубки, дальнего по отношению к воздушному отверстию, в сторону воздушного отверстия внутри жидкостной трубки, образуя изолирующий промежуток между теплозащитным экраном и жидкостной трубкой. Опорный фланец простирается от конца цилиндрического участка экрана, дальнего по отношению к участку входного раструба, между цилиндрическим участком экран и жидкостной трубкой.

Краткое описание чертежей

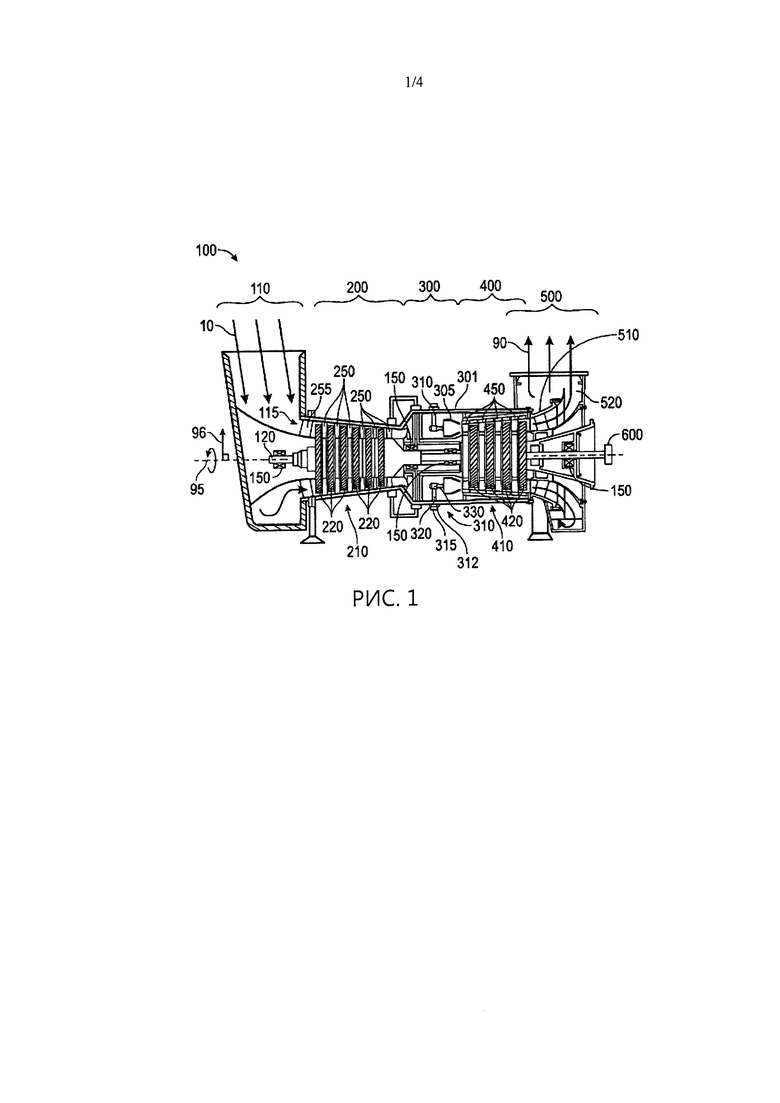

На фиг. 1 представлено схематическое изображение примерного газотурбинного агрегата.

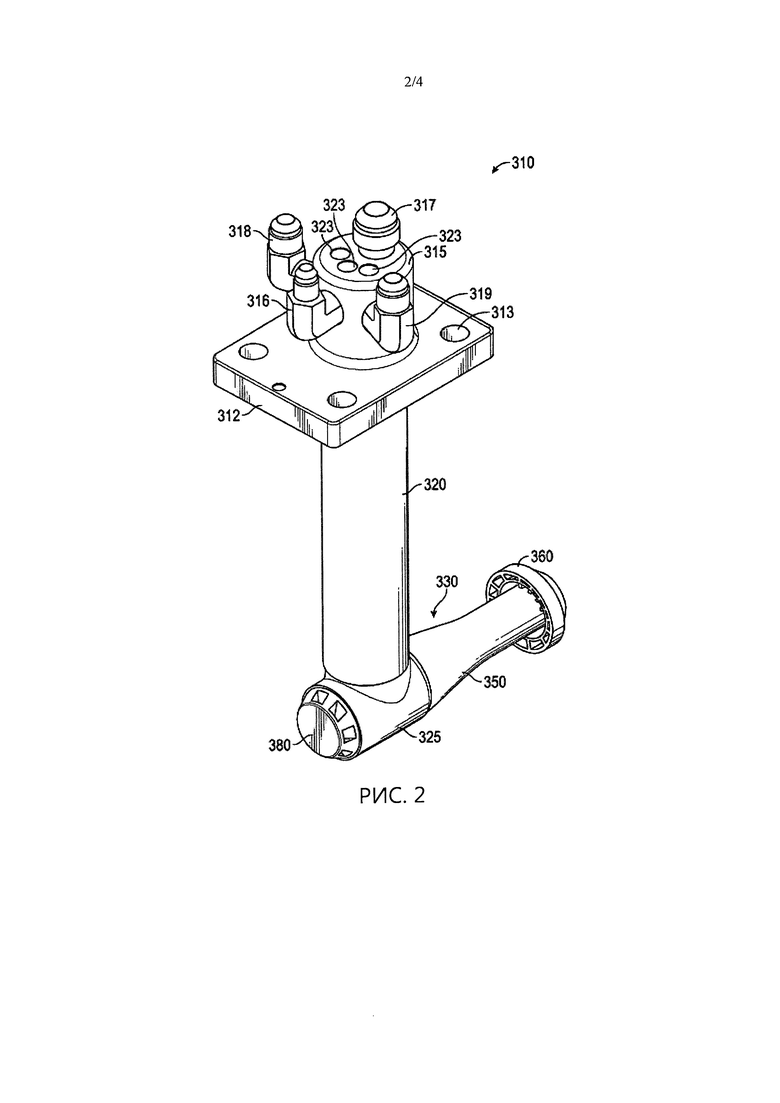

На фиг. 2 представлен вид в перспективе топливной форсунки камеры сгорания, изображенной на фиг. 1.

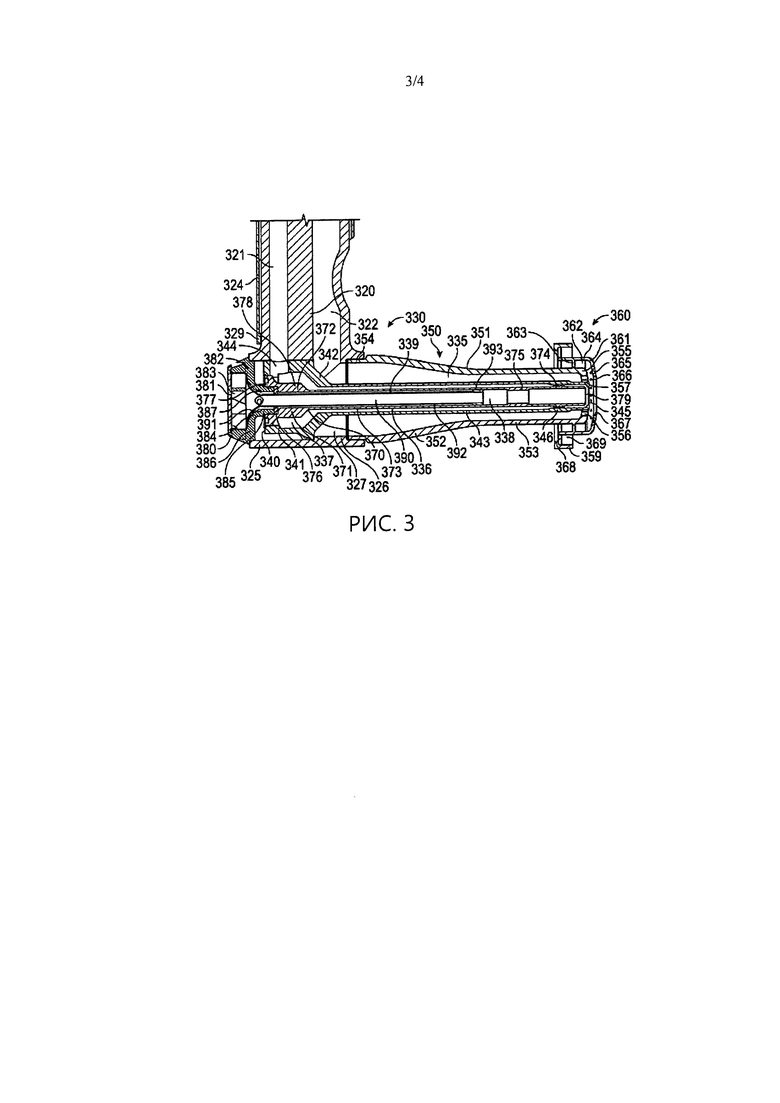

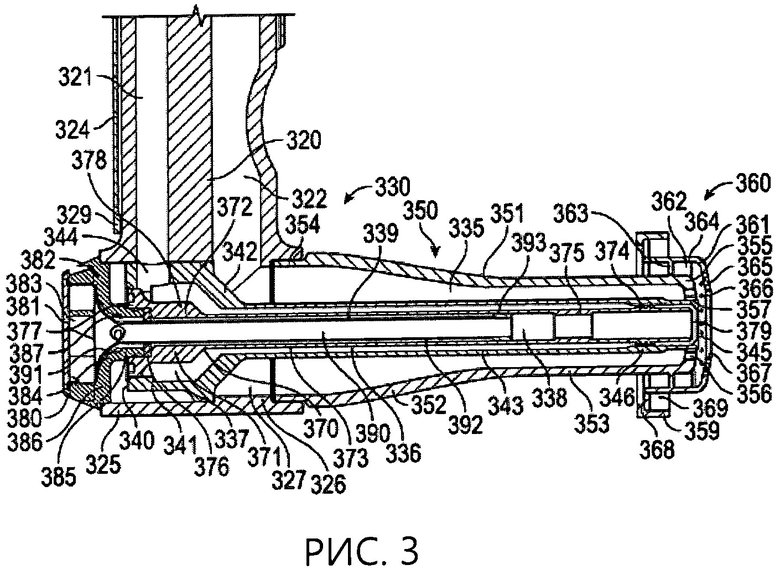

На фиг. 3 представлено поперечное сечение части топливной форсунки, изображенной на фиг. 2.

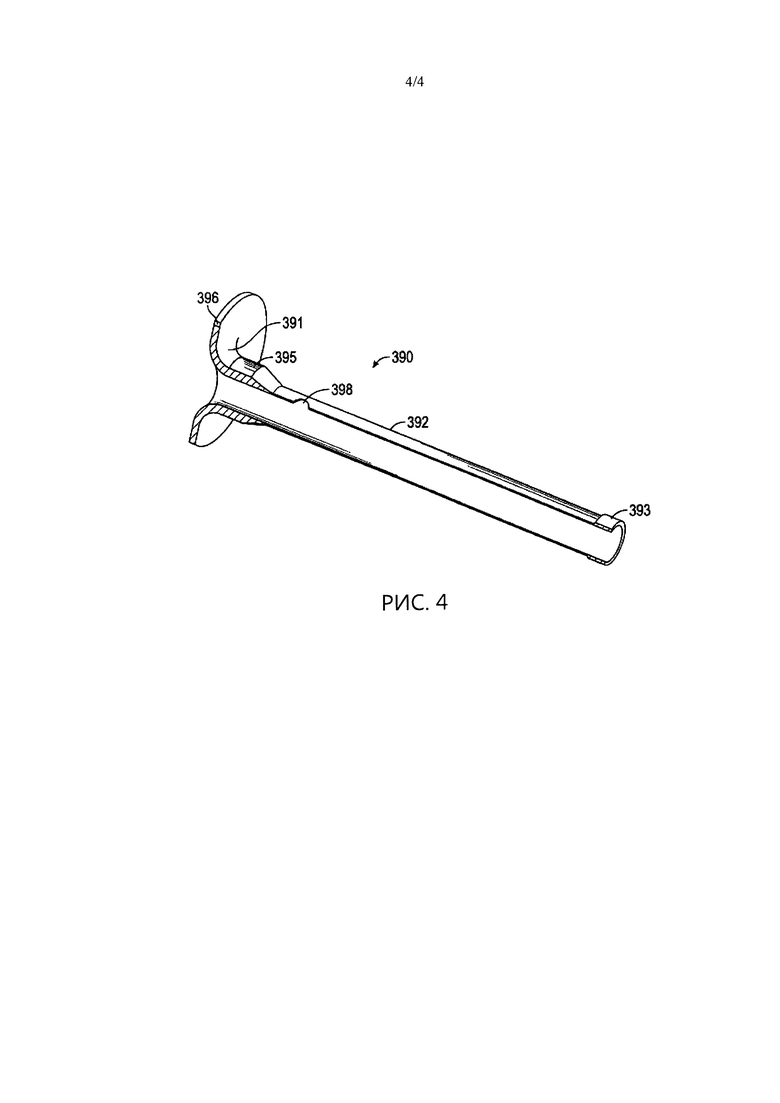

На фиг. 4 представлен вид с частичным разрезом альтернативного варианта осуществления теплозащитного экрана, изображенного на фиг. 3.

Подробное описание изобретения

Системы и способы, описанные здесь, включают в себя топливную форсунку, содержащую теплозащитный экран. В вариантах осуществления, теплозащитный экран включает в себя участок экрана, простирающийся через первый участок жидкостной трубки, образуя воздушный промежуток между ними. Теплозащитный экран и воздушный промежуток способны снижать температуру омываемой радиальной внутренней стенки жидкостной трубки, уменьшая или предотвращая коксование жидкого топлива.

На фиг. 1 представлено схематическое изображение примерного газотурбинного агрегата 100. Некоторые из поверхностей не показаны или, наоборот, выделены (на этой и на других фигурах) для ясности и простоты объяснения. Кроме того в описании имеется ссылка на переднее и заднее направление. Как правило, все ссылки на "передний" и "задний" связаны с направлением потока первичного воздуха (т.е. воздуха, который используется в процессе сгорания), если не указано иное. Например, "передний" понимается как "передний по ходу" по отношению к первичному потоку воздуха, а "задний" понимается как "задний по ходу" по отношению к первичному потоку воздуха.

Кроме того, в описании имеются ссылки на центральную ось 95 вращения газотурбинного агрегата, которая, как правило, определяется продольной осью вала 120 (уложенного в несколько подшипниковых узлов 150). Центральная., ось 95 может быть общей или совмещенной с другими различными концентрическими узлами агрегата. Все ссылки на радиальные, осевые направления, направления по окружности и размеры со ссылкой на осевую линию 95, если не указано иное, термины "внутренний" и "наружный", обычно указывают на меньшее или большее расстояние по радиусу от осевой линии 95, где радиус 96 может быть в любом перпендикулярном и направленном наружу направлении от осевой линии 95.

Газотурбинный агрегат 100 включает в себя устройство забора воздуха 110, вал 120, компрессор 200, камеру сгорания 300, турбину 400, систему отвода выхлопных газов 500 и муфту отбора выходной мощности 600. Газотурбинный агрегат 100 может быть одновальным или двухвальным.

Компрессор 200 включает в себя ротор компрессора в сборе 210, неподвижные лопатки компрессора (направляющие лопатки) 250 и входной направляющий аппарат 255. Ротор компрессора в сборе 210 механически соединен с валом 120. Как показано, компрессор ротора в сборе 210 представляет собой осевой компрессор. Ротор компрессора в сборе 210 включает в себя один или несколько дисков компрессора в сборе 220. Каждый диск компрессора в сборе 220 содержит диск ротора компрессора установленными по окружности лопатками ротора компрессора. Неподвижные лопатки компрессора 250 следуют за каждой сборкой 220 диска компрессора в осевом направлении. Каждая сборка 220 диска компрессора спарена с соседними неподвижными лопатками компрессора 250, которые следуют за сборкой 220 диска компрессора, и считаются ступенью компрессора. Компрессор 200 включает в себя несколько ступеней компрессора. Входной направляющий аппарат 255 расположен вдоль оси, предваряя ступени компрессора.

Камера сгорания 300 включает в себя одну или несколько камер сгорания 305, одну или несколько топливных форсунок 310 и кожух 301 камеры сгорания, расположенный наружу в радиальном направлении от камеры сгорания 305. Каждая топливная форсунка 310 включает в себя: цилиндрический узел 330, примыкающий к камере сгорания 305; фланец 312, примыкающий к кожуху 301 камеры сгорания; прилив 315 для штуцеров, выступающий из фланца 312; и трубу горелки 320, простирающуюся от фланца в направлении противоположном приливу 315 для штуцеров, от прилива 315 для штуцеров до цилиндрического узла 330.

Турбина 400 включает в себя ротор турбины в сборе 410 и сопла турбины 450. Ротор турбины в сборе 410 механически соединен с валом 120. Как показано, ротор турбины в сборе 410 представляет собой осевую турбину. Ротор турбины в сборе 410 включает в себя одну или несколько дисков турбины в сборе 420. Каждый диск турбины в сборе 420 включает в себя диск турбины с установленными по окружности лопатками турбины 430. Сопла турбины 450 установлены перед каждым диском турбины в сборе 420. Каждый диск турбины в сборе 420 спарен с соседними соплами турбины 450, которые установлены перед диском турбины в сборе 420 и считаются ступенью турбины. Турбина 400 включает в себя несколько ступеней.

Система отвода выхлопных газов 500 включает в себя выхлопной диффузор 510 и коллектор выхлопных газов 520. Муфта отбора выходной мощности 600 размещается на конце вала 120.

На фиг. 2 представлен вид в перспективе топливной форсунки камеры сгорания 300, изображенной на фиг. 1. Согласно фиг. 2, прилив 315 для штуцеров, фланец 312 и труба горелки 320 могут представлять собой цельную деталь. Прилив 315 для штуцеров может иметь цилиндрическую или призматическую форму, простирающуюся от фланца 312. К приливу 315 для штуцеров присоединяются несколько штуцеров. Линии подачи жидкого топлива, газообразного топлива и воздуха соединяются со штуцерами для подачи жидкого топлива, газообразного топлива и воздуха в топливную форсунку 310. В варианте осуществления, показанном на фиг. 2, штуцер 316 жидкого топлива присоединяется к боковой части прилива 315 для штуцеров, а штуцер 317 газообразного топлива присоединяется к верхней поверхности прилива 315 для штуцеров. В показанном варианте осуществления штуцера 318 и 319 также присоединены к боковой части прилива 315 для штуцеров. Штуцеры 318 и 319 могут использоваться для подачи жидкого или газообразного пускового топлива или для подачи воздуха.

Фланец 312 имеет круглую или многоугольную форму. В варианте осуществления, показанном на фиг. 2, фланец 312 имеет прямоугольную форму. Фланец 312 содержит несколько монтажных отверстий 313. Монтажные отверстия 313 используются для крепления топливной форсунки 310 к корпусу 301 камеры сгорания.

На фиг. 3 представлено поперечное сечение части топливной форсунки 310, изображенной на фиг. 2. Согласно фиг. 2 и 3, топливная форсунка 310 включает в себя сборный продольный участок 325. Сборный продольный участок 325 имеет полую цилиндрическую форму и располагается на конце трубы горелки 320, дальнего по отношению к фланцу 312 и напротив его. Сборный продольный участок 325 может выполняться как единое целое, обрабатываться на станке или отливаться заодно с приливом 315 для штуцеров, фланцем 312 и трубой горелки 320.

Труба горелки 320 включает в себя теплозащитный экран 324 трубы горелки. Теплозащитный экран 324 трубы горелки имеет полый цилиндрический профиль и может включать опорный фланец 329 теплозащитного экрана трубы горелки, проходящей радиально внутрь от полого цилиндрического профиля на каждом конце теплозащитного экрана 324 трубы горелки, примыкая к фланцу 312 и сборному продольному участку 325. Опорные фланцы 329 теплозащитного экрана трубы горелки выступают в качестве опоры или проставки, образуя изолирующий промежуток 328 трубы горелки, кольцевое пространство между трубой горелки 320 и теплозащитным экраном 324 трубы горелки.

Топливная форсунка 310 включает в себя несколько каналов, простирающихся от прилива 315 для штуцеров в сборный продольный участок 325. Каждый канал может обрабатываться на станке или высверливаться от верхней части прилива 315 для штуцеров до сборного продольного участка 325. Штуцеры, например, штуцер 317 газообразного топлива или заглушка 323 помещаются или вставляются в конец каждого канала в приливе 315 для штуцеров. Как показано на ФИГ. 3, топливная форсунка 310 включает в себя канал 321 жидкого топлива и канал 322 газообразного топлива. Канал 321 жидкого топлива соединен со штуцером 316 жидкого топлива, а канал 322 газообразного топлива соединен со штуцером 317 газообразного топлива. Другие каналы, закрытые заглушками на фиг. 2, могут соединяться, например, со штуцерами 318 и 319. Данные каналы могут подавать пусковое жидкое и газообразное топливо или воздух в цилиндрический узел 330.

Согласно фиг. 3, цилиндрический узел 330 и сборный продольный участок 325 имеют общую ось 331. Все ссылки на радиальные, осевые направления, направления по окружности и размеры цилиндрического узла 330 и сборного продольного участка 325 со ссылкой на сборочную ось 331 и термины «внутренний» и «внешний» обычно указывают на меньшее или большее расстояние по радиусу от сборочной оси 331. Сборный продольный участок 325 способен поворачиваться вокруг оси 331.

Цилиндрический узел 330 содержит: узел завихрителя 350, внутреннюю газовую трубку 340, жидкостную трубку 370, вход завихрителя 380 и теплозащитный экран 390. Узел завихрителя 350 может представлять собой цельную деталь или состоять из нескольких частей, соединенных между собой пайкой или сваркой. Узел завихрителя 350 содержит наружную газовую трубку 351 и наружный завихритель 360. Наружная газовая трубка 351 выходит из сборного продольного участка 325. Наружная газовая трубка 351 и сборный продольный участок 325 соединены между собой пайкой или сваркой. Наружная газовая трубка 351 включает конусный участок 352, цилиндрический участок 353 и распылительное устройство 355. Конусный участок 352 простирается по оси от сборного продольного участка 325.

Конусный участок 352 сужается от большего диаметра конца примыкающего выступа 354 к меньшему диаметру цилиндрического участка 353. Конусный участок 352 представляет собой воронку или усеченный полый конус. Меньший диаметр конического участка 352 совпадает с диаметром цилиндрического участка 353. Конусный участок 352 включает выступ 354. Выступ 354 удлиняет конец воронки с большим диаметром, который доводится до требуемого размера, совпадающего с размером конца сборного продольного участка 325.

Цилиндрический участок 353 простирается по оси от конусного участка 352 в направлении, противоположном сборному продольному участку 325 и выступу 354. Цилиндрический участок 353 может иметь постоянный диаметр и профиль полого цилиндра круглого сечения. Распылительное устройство 355 размещается в конце наружной газовой трубки 351, например, в конце цилиндрического участка 353, дальнего по отношению к конусному участку 352 и напротив его, и дальнего, по отношению к сборному продольному участку 325. Распылительное устройство 355 простирается радиально внутрь от конца цилиндрического участка 353, дальнего по отношению к конусному участку 352. Распылительное устройство 355 включает отверстие впрыска 357 и отверстия для распыления газообразного топлива 356. Отверстие впрыска может быть круглой формы и располагаться соосно оси 331. Отверстия для распыления газообразного топлива 356 располагаются по окружности распылительного устройства 355 в радиальном направлении наружу от отверстия впрыска 357.

Выходной завихритель 360 включает в себя наружный обод 361 и обод лопаток 362 завихрителя. Наружный обод 361 включает цилиндрический участок обода 364 и крышку 365 обода. Цилиндрический участок обода 364 расположен в радиальном направлении наружу от цилиндрического участка 353 на конце, примыкающем к распылительному устройству 355. Цилиндрический участок обода 364 имеет полый цилиндрический профиль. Крышка 365 обода расположена на конце цилиндрического участка обода 364 и примыкает к распылительному устройству 355. Крышка 365 обода включает отверстие впрыска в ободе 367 и распыляющие отверстия в ободе 366. Отверстие впрыска в ободе 367 также может быть круглой формы и располагаться соосно оси 331, имея диаметр, превышающий диаметр отверстия впрыска 357. Распыляющие отверстия в ободе 366 располагаются по окружности крышки 365 обода в радиальном направлении наружу от отверстия впрыска в ободе 367.

Обод лопаток 362 завихрителя простирается между цилиндрическим участком обода 364 и цилиндрическим участком 353. Обод лопаток 362 завихрителя соединяется с цилиндрическим участком обода 364 и цилиндрическим участком 353, образуя опору выходному завихрителю 360. Обод лопаток 362 завихрителя может иметь наклон и отклонять воздух с выхода компрессора по окружности, проходящий между цилиндрическим участком обода 364 и цилиндрическим участком 353.

Выходной завихритель 360 также включает вспомогательный обод 368 и вспомогательные лопатки 369 завихрителя. Вспомогательный обод 368 располагается в радиальном направлении наружу от цилиндрического участка обода 364, примыкая к концу, дальнему, по отношению к крышке 365 обода или напротив ее. Вспомогательный обод 368 имеет полый цилиндрический профиль. Вспомогательные лопатки 369 завихрителя простираются между вспомогательным ободом 368 и цилиндрическим участком обода 364. Вспомогательные лопатки 369 завихрителя также наклонены и отклоняют воздух с выхода компрессора по окружности.

Внутренняя газовая трубка 340 содержит промежуточный продольный участок 341, переходной участок 342 и газовый внутренний цилиндрический участок 343. Промежуточный продольный участок 341, переходной участок 342 и газовый внутренний цилиндрический участок 343 соосны оси 331. Промежуточный продольный участок 341 располагается в пределах сборного продольного участка 325 и радиально внутрь от сборного продольного участка 325. Промежуточный продольный участок 341 имеет полый цилиндрический профиль. Промежуточный продольный участок 341 включает первый выступ 347, второй выступ 348 и вход 344 жидкого топлива. Первый выступ 347 простирается от полого цилиндрического профиля и стыкуется с трубой горелки 320.

Второй выступ 348 простирается в радиальном направлении от полого цилиндрического профиля и располагается на переходном участке 342 или рядом с ним. Второй выступ 348 соприкасается со сборным продольным участком 325 и удерживает на месте внутреннюю газовую трубку 340. Второй выступ 348 также соединяется с выступом 326 продольного участка, образуя промежуточный продольный участок 341 сборного продольного участка 325.

Вход 344 жидкого топлива совмещен и имеет жидкостную связь с каналом 321 жидкого топлива. Вход 344 жидкого топлива проходит через полый цилиндрический профиль промежуточного продольного участка 341 и первый выступ 347. Первый выступ 347 упирается и образует уплотнение с трубой горелки 320 в точке соединения впускного отверстия жидкого топлива 344 и канала 321 жидкого топлива.

Переходной участок 342 простирается от промежуточного продольного участка 341 и находится между промежуточным продольным участком 341 и газовым внутренним цилиндрическим участком 343 в сборном продольном участке 325. Переходной участок 342 простирается в осевом направлении и располагается радиально внутрь от сборного продольного участка 325. Переходной участок 342 уменьшает диаметр внутренней газовой трубки 340 от промежуточного продольного участка 341 и газового внутреннего цилиндрического участка 343. Переходной участок 342 представляет собой воронку, например, усеченный полый конус, (профиль полого усеченного конуса), больший диаметр которой, находится в промежуточном продольном участке 341, а меньший диаметр находится в газовом внутреннем цилиндрическом участке 343. Переходной участок 342 и сборный продольный участок 325 образуют продольный канал 327 газообразного топлива, примыкающий и имеющий жидкостную связь с каналом 322 газообразного топлива.

Газовый внутренний цилиндрический участок 343 простирается от конца переходного участка 342 с меньшим диаметром, за которым, от переходного участка 342 простирается промежуточный продольный участок 341. Газовый внутренний цилиндрический участок 343 простирается в осевом направлении. Газовый внутренний цилиндрический участок 343 имеет полый цилиндрический профиль и простирается через наружную газовую трубку 351 к распылительному устройству 355, образуя кольцевой канал газообразного топлива 335 между ними. Газовый внутренний цилиндрический участок 343 располагается в радиальном направлении внутрь от наружной газовой трубки 351. Газовый внутренний цилиндрический участок 343 содержит конусный участок 346 жидкого топлива. Конусный участок 346 жидкого топлива уменьшает внутренний диаметр газового внутреннего цилиндрического участка 343 вблизи отверстия для распыления жидкого топлива 345. Отверстие для распыления жидкого топлива 345 размещается вблизи отверстия впрыска 357, в радиальном направлении внутрь от отверстия впрыска 357, и дальше, по отношению к переходному участку 342 на конце газового внутреннего цилиндрического участка 343.

Жидкостная трубка 370 размещается во внутренней газовой трубке 340 в радиальном направлении внутрь от внутренней газовой трубки 340. Жидкостная трубка 370 включает внутренний продольный участок 371, внутренний переходной участок 372 и жидкостный внутренний цилиндрический участок 373. Внутренний продольный участок 371, внутренний переходной участок 372 и жидкостный внутренний цилиндрический участок 373 соосны оси 331. Внутренний продольный участок 371 располагается в пределах промежуточного продольного участка 341 в радиальном направлении внутрь от промежуточного продольного участка 341. Внутренний продольный участок 371 и промежуточный продольный участок 341 образуют жидкостный продольный канал 337 между ними. Жидкостный продольный канал 337 находится в жидкостном соединении с входом 344 жидкого топлива и каналом 321 жидкого топлива. Внутренний продольный участок 371 включает концевой участок 377 и внутреннюю цилиндрическую часть 378 продольного участка. Концевой участок 377 представляет собой тело вращения с двумерным профилем, определяющим тело вращения на некотором расстоянии от его оси вращения и глухое отверстие 376 завихрителя. Тело вращения может представлять собой цилиндр с усеченным конусом и отверстием, простирающимся через него. Концевой участок 377 находится на конце жидкостной трубки 370 в радиальном направлении внутрь от конца жидкостной трубки 370 и сопрягается с концом промежуточного продольного участка 341, дальнего по отношению к переходному участку 342, образуя уплотнение. Концевой участок 377 способен перенаправлять жидкое топливо из радиального направления в осевое направление. Внутренняя цилиндрическая часть 378 продольного участка простирается в осевом направлении от концевого участка 377 с полым цилиндрическим профилем. Внутренний радиус внутренней цилиндрической части 378 продольного участка меньше внутреннего радиуса концевого участка 377. Ближний конец внутренней цилиндрической части 378 продольного участка образует радиальную поверхность глухого отверстия 376 завихрителя. Глухое отверстие 376 завихрителя представляет собой глухое отверстие во внутреннем продольном участке 371, сопряженное с входным завихрителем 380.

Внутренний переходный участок 372 имеет профиль усеченного конуса с отверстием, простирающимся через него. Внутренний переходной участок 372 простирается в осевом направлении от внутреннего продольного участка 371 между внутреннем продольным участком 371 и жидкостным внутренним цилиндрическим участком 373. Наружный диаметр внутреннего переходного участка 372 уменьшается от внутреннего продольного участка 371 к жидкостному внутреннем цилиндрическому участку 373.

Жидкостный внутренний цилиндрический участок 373 простирается от внутреннего переходного участка 372 в осевом направлении. Жидкостный внутренний цилиндрический участок 373 простирается в газовой внутренней цилиндрической части 343, образуя кольцевой канал жидкого топлива 336 между ними в радиальном направлении внутрь от газовой внутренней цилиндрической части 343. Кольцевой канал жидкого топлива 336 имеет жидкостное соединение с жидкостным продольным каналом 337. Жидкостный внутренний цилиндрический участок 373 включает в себя воздушное отверстие 379. Воздушное отверстие 379 расположено дальше по отношению к внутреннему переходному участку 372 и примыкает к отверстию для распыления жидкого топлива 345.

Внутренний продольный участок 371, внутренний переходной участок 372 и жидкостный внутренний цилиндрический участок 373 образуют воздушную полость 338 простирающуюся сквозь жидкостную трубку 370. Воздушная полость 338 соосна оси 331.

Жидкостная трубка 370 включает лопатки 374 завихрителя жидкого топлива и защитный участок 375. Лопатки 374 завихрителя жидкого топлива простираются в радиальном направлении наружу от жидкостного внутреннего цилиндрического участка 373, совпадают в осевом направлении и сопрягаются с конусным участком 346 жидкого топлива. Защитный участок 375 представляет собой выступ, простирающийся в радиальном направлении внутрь от жидкостного внутреннего цилиндрического участка 373. Защитный участок 375 имеет полый цилиндрический профиль с внутренним диаметром меньшим внутреннего диаметра жидкостного внутреннего цилиндрического участка 373. В одном из вариантов осуществления, защитный участок 375 располагается в пределах одной трети длины жидкостной трубки 370 от воздушного отверстия 379. В другом варианте осуществления, защитный участок 375 располагается в пределах одной четвертой длины жидкостной трубки 370 от воздушного отверстий 379. В еще одном варианте осуществления, защитный участок 375 располагается в пределах примерно одной четвертой длины жидкостной трубки 370. В еще одном варианте осуществления, защитный участок 375 примыкает в воздушному отверстию 379 на конце жидкостной трубки 370. Защитный участок 375 может выполняться за единое целое с оставшейся частью жидкостной трубки 370, например, заодно с жидкостным внутренним цилиндрическим участком 373 и обрабатываться на станке как деталь жидкостного внутреннего цилиндрического участка 373.

Входной завихритель 380 включает входной колпачок 381, основную часть 382, а также лопатки 383 входного завихрителя. Входной колпачок 381 имеет профиль диска и соосен оси 331. Основная часть 382 также соосна оси 331. Основная часть 382 включает дисковый участок 386, трубу завихрителя 385 и участок раструба 384. Дисковый участок 386 находится на расстоянии от входного колпачка 381. Дисковый участок 386 частично вставляется в конец сборного продольного участка 325, дальнего по отношению к узлу завихрителя 350, частью дискового участка 386, вставляемого в конец полого цилиндрического профиля сборного продольного участка 325. Дисковый участок 386 имеет форму диска. Труба завихрителя 385 представляет собой полый цилиндр соосный оси 331. Труба завихрителя 385 находится на расстоянии от дискового участка 386 и частично вставляется в глухое отверстие 376 завихрителя.

Участок раструба 384 простирается от дискового участка 386 до трубы завихрителя 385. Участок раструба 384 простирается от внутреннего радиуса дискового участка 386 кольцевой формы и может иметь криволинейный профиль или переход от дискового участка 386 кольцевой формы в полый цилиндрический профиль трубы завихрителя 385. Профиль участка раструба 384 имеет профиль воронки, например, воронки с гиперболической поверхностью, раструба, сегмента или усеченной псевдосферы.

Лопатки 383 входного завихрителя простираются между входным колпачком 381 и дисковым участком 386. Лопатки 383 входного завихрителя могут иметь наклон, закручивать и отклонять по окружности воздух с выхода компрессора в воздушную полость 338. Входной завихритель 380 включает в себя отверстия 387 трубы горелки. Отверстия 387 трубы горелки проходят в радиальном направлении через трубу завихрителя 385 и находятся в участке раструба или примыкая к участку раструба 384. Входной завихритель 380 имеет одно или несколько отверстий 387 трубы горелки. В показанном варианте осуществления, входной завихритель 380 имеет четыре отверстия 387 трубы горелки.

Теплозащитный экран 390 включает в себя участок входного раструба 391, цилиндрический участок экрана 392 и опорный фланец 393. Участок входного раструба 391, цилиндрический участок экрана 392 и опорный фланец 393 соосны оси 331. Участок входного раструба 391 имеет профиль воронки, например, воронки с гиперболической поверхностью, раструба, сегмента или усеченной псевдосферы. Участок входного раструба 391 вставляется в участок раструба 384.

Цилиндрический участок экрана 392 простирается от ближнего конца жидкостной трубки 370, дальнего по отношению к воздушному отверстию 379, в сторону воздушного отверстия 379 в жидкостной внутренней цилиндрической части, в радиальном направлении внутрь от жидкостного внутреннего цилиндрического участка 373, образуя изолирующий промежуток 339 между ними. Изолирующий промежуток 339 может представлять собой кольцевое пространство между теплозащитным экраном 390 и жидкостной трубкой 370. В одном из вариантов осуществления, теплозащитный экран 390 простирается внутри жидкостной трубки 370 до трех четвертей длины жидкостной трубки 370. В другом варианте осуществления, теплозащитный экран 390 простирается внутри жидкой трубки 370 от половины до трех четвертей длины жидкостной трубки 370. В еще одном варианте осуществления, теплозащитный экран 390 простирается внутри жидкостной трубки 370 до двух третей длины жидкостной трубки 370. В еще одном дополнительном варианте теплозащитный экран 390 простирается внутри жидкостной трубки 370, по меньшей мере, на половину длины жидкостной трубки 370. В любом из вариантов осуществления, включающем защитный участок 375, защитный участок 375 располагается ближе к воздушному отверстию 379, чем конец цилиндрического участка экрана 392, и дальше чем участок входного раструба 391 и теплозащитный экран 390 простирается к защитному участку 375. В варианте осуществления, показанном на фиг. 3, цилиндрический участок экрана 392 простирается от участка входного раструба 391. Цилиндрический участок экрана 392 простирается в осевом направлении.

Теплозащитный экран 390 включает в себя, по меньшей мере, один опорный фланец 393. Каждый опорный фланец 393 простирается между цилиндрическим участком экрана 392 и жидкостным внутренним цилиндрическим участком 373. Каждый опорный фланец 393 может представлять собой фланец с полым цилиндрическим профилем. Вариант осуществления, показанный на фиг. 3 включает в себя один опорный фланец 393, простирающийся в радиальном направлении наружу от конца цилиндрического участка экрана 392, дальнего по отношению к участку входного раструба 391, и между цилиндрическим участком экрана 392 и жидкостным внутренним цилиндрическим участком 373. В других вариантах осуществления, опорные фланцы 393 могут простираться радиально наружу от цилиндрического участка экрана 392 и могут быть равномерно разнесены друг от друга вдоль цилиндрического участка экрана 392. Один или несколько опорных фланцев 393 располагаются в радиальном направлении между цилиндрическим участком экрана 392 и жидкостным внутренним цилиндрическим участком 373, а в осевом направлении между участком входного раструба 391 и опорным фланцем 393, в радиальном направлении наружу от конца цилиндрического участка экрана 392. Зазоры между опорными фланцами 393 выполняются с учетом теплового расширения теплозащитного экрана 390 и жидкостной трубки 370.

Защитный участок 375 совмещается в радиальном направлении с цилиндрическим участком экрана 392 и/или опорным фланцем(ами) 393. Защитный участок 375 предназначен для предотвращения отрыва куска цилиндрического участка экрана 392 или опорного фланца 393, их прохождения через топливную форсунку 310 и попадания в камеру сгорания 305.

На фиг. 4 представлен вид с частичным разрезом альтернативного варианта осуществления теплозащитного экрана 390, изображенного на фиг. 3. Согласно фиг. 4, теплозащитный экран 390 содержит утолщенный участок 395. В варианте осуществления, показанном на фиг. 4, утолщенный участок 395 простирается от участка входного раструба 391. Утолщенный участок 395 простирается в осевом направлении. Утолщенный участок 395 в радиальном направлении имеет профиль более толстого полого цилиндра, чем у цилиндрического участка экрана 392. Наружная поверхность утолщенного участка 395 сужается, переходя в цилиндрический участок экрана 392. В этом варианте осуществления цилиндрический участок экрана 392 простирается от утолщенного участка 395.

Участок входного раструба 391 имеет центрирующий участок 396, способствующий выравниванию и установке теплозащитного экрана 390 в жидкостную трубку 370 и входной завихритель 380. Теплозащитный экран 390 имеет отверстие 398 в экране.

Различные детали и их составные части каждой топливной форсунки 310, например, сборный продольный участок 325, узел завихрителя 350, внутренняя газовая трубка 340, жидкостная трубка 370, входной завихритель 380 и теплозащитный экран 390 могут соединяться запрессовкой, посадкой с натягом или другим способом обработки металла. Другой способ обработки металла представляет собой сварку или пайку.

Один или несколько из перечисленных выше компонентов (или их составляющие) изготавливаются из нержавеющей стали и/или прочных высокотемпературных материалов, известных как "жаропрочный сплав". Жаропрочный сплав или сплав с высокими рабочими характеристиками, представляет собой сплав, обладающий исключительной механической прочностью и жаропрочностью, хорошей стабильность свойств поверхности и стойкостью к коррозии и окислению. Жаропрочный сплавы включают в себя такие материалы, как ХАСТЕЛЛОЙ, сплав X, ИНКОНЕЛЬ, ВАСПАЛЛОЙ, сплавы РЕНЕ, сплавы ХАЙНЕС, сплав 188, сплав 230, ИНКОЛЛОЙ, МР98Т, сплавы TMS, монокристаллические сплавы CMSX.

Промышленная применимость

Газотурбинные агрегаты широко применяются в различных отраслях нефтяной и газовой промышленности (в том числе транспортировка сбор, хранение, откачка и подъем нефти и природного газа), при производстве электроэнергии, совместном производстве тепла и электричества, аэрокосмической и других транспортных отраслях.

Согласно фиг. 1, газ (обычно воздух 10) поступает в устройство впуска 110 в качестве "рабочей текучей среды" и сжимается компрессором 200. В компрессоре 200 рабочая среда сжимается в кольцевом потоке 115 серии сборок 220 диска компрессора. В частности, воздух 10 сжимается в некотором числе «ступеней», где ступени связаны с каждой сборкой 220 диска компрессора. Например, "4-я ступень подачи воздуха" может быть связана с 4-й сборкой 220 диска компрессора в заднем по ходу направлении, идущем от устройства забора воздуха 110 к системе отвода выхлопных газов 500. Подобным образом каждый диск турбины в сборе 420 может быть связан с некоторым числом ступеней.

После выхода сжатого воздуха 10 из компрессора 200, он подается в камеру сгорания 300, где распыляется и смешивается с топливом. Воздух 10 и топливо впрыскивается в камеру сгорания 305 топливной форсункой 310 и воспламеняются. Энергия реакции горения вращает турбину 400 в каждой ступени серий сборок диска турбины 420. Отходящий газ 90 распыляется в выхлопном диффузоре 510, собирается и перенаправляется. Отходящий газ 90 выходит из системы через коллектор выхлопных газов 520 и подвергается дополнительной обработке (например, чтобы уменьшить вредные выбросы или рекуперировать тепло из отходящего газа 90).

Газотурбинный агрегат 100 способен работать на нескольких типах топлива. Согласно фиг. 2 и 3, топливная форсунка 310 представляет собой двухтопливную форсунку, работающую на газообразном топливе или жидком топливе. При работе на газообразном топливе, последнее подается в канал 322 газообразного топлива через штуцер 317 газообразного топлива. Газообразное топливо проходит в продольный канал 327 газообразного топлива, где газообразное топливо в осевом направлении, по отношению к оси 331, подается по кольцевому каналу газообразного топлива 335. Газообразное топливо выходит из кольцевого канала газообразного топлива 335 через отверстия для распыления газообразного топлива 356. По мере выхода газообразного топлива из отверстий для распыления газообразного топлива 356, газообразное топливо смешивается с воздухом из выхода компрессора, проходящим через воздушную полость 338 и через входной завихритель 360, а затем сгорает в камере сгорания 305.

При работе на жидком топливе, последнее подается в канал 321 жидкого топлива через штуцер 316 жидкого топлива. Жидкое топливо проходит через вход 344 жидкого топлива и жидкостный продольный канал 337, где жидкое топливо в осевом направлении, по отношению к оси 331, подается по кольцевому каналу жидкого топлива 336. Жидкое топливо закручивают или перенаправляют по окружности лопатками 374 завихрителя жидкого топлива до выхода из кольцевого канала жидкого топлива 336. При работе на жидком топливе воздух подается через канал 322 газообразного топлива, продольный канал 327 газообразного топлива и кольцевой канал газообразного топлива 335, смешиваясь с жидким топливом при выходе воздуха из кольцевого канала газообразного топлива 335. Воздух, подаваемый через канал 322 газообразного топлива, продольный канал 327 газообразного топлива и кольцевой канал газообразного топлива 335 может быть немного холоднее, чем воздух на выходе компрессора.

При одновременной работе на газообразном топливе и жидком топлива воздух с выхода из компрессора подается во входной завихритель 380 и через воздушную полость 338. Закрученный воздух с выхода компрессора выходит из воздушной полости 338 и смешивается с жидким топливом или газовым топливом перед сжиганием.

При нагреве выше определенных температур жидкое топливо подвергается пиролизу. Температура воздуха с выхода компрессора может быть больше температуры пиролиза (часто называемая температурой коксования жидкого топлива). Закрученный воздух с выхода компрессора проходит через воздушную полость 338 при относительно высоких скоростях и может повысить температуру жидкостной трубки 370, в частности, температуру влажной стенки жидкостной трубки 370, выше температуры пиролиза, что ведет к пиролизу или коксованию жидкого топлива, а также наращиванию отложений углерода/кокса в кольцевом канале жидкого топлива 336. Наращивание перекрывает кольцевой канал жидкого топлива 336 и приводит к проблемам в эксплуатации и прекращению работы газотурбинного агрегата 100.

Теплозащитный экран 390 простирается в жидкостной трубке 370, образуя изолирующий промежуток 339 между жидкостной трубкой 370 и теплозащитным экраном 390. Изолирующий промежуток 339 изолирует и уменьшает количество тепла, передаваемого закрученным воздухом с выхода компрессора к влажной стенке. Уменьшение передаваемого тепла снижает температуру влажной стенки до температуры ниже температуры пиролиза и предотвращает или уменьшает коксование жидкого топлива.

Теплозащитный экран 390, простирающийся в жидкостной трубке 370 меньше, чем на половину длины жидкостной трубки 370, способен обеспечить необходимое снижение теплопередачи, уменьшая при этом расход материала на теплозащитный экран 390.

Со временем теплозащитный экран 390 может изнашиваться Такой износ может привести отрыву части теплозащитного экрана. Такая поломка может привести к повреждению деталей далее по ходу, например, камеры сгорания 305. Защитный участок 375 выступает радиально внутрь от жидкостного внутреннего цилиндрического участка 373, а в радиальном направлении совмещен с участками теплозащитного экрана 390, которые могут оторваться, например, цилиндрическим участком экрана 392 и опорным фланцем 393. Центрирование в радиальном направлении защитного участка 375 с цилиндрическим участком экрана 392 и опорным фланцем(ами) 393 блокирует прохождение любой оторвавшейся части теплозащитного экрана 390 за пределы защитного участка 375 и предотвращает повреждение деталей далее по ходу.

Предшествующее детальное описание носит лишь иллюстративный характер и не предназначено для ограничения объема изобретения или сферы применения изобретения. Описанные варианты осуществления не ограничены в использовании в сочетании с определенным типом газотурбинного агрегата. Хотя настоящее изобретение для удобства объяснения изображает и описывает конкретную топливную форсунку, следует понимать, что топливная форсунка в соответствии с данным изобретением может реализовываться в различных других конфигурациях, использоваться с различными другими типами газотурбинных агрегатов и в других типах машин. Кроме того, отсутствует намерение иметь связь с какой-либо теорией, представленной в предпосылках изобретения или подробном описании. Следует понимать, что фигуры имеют увеличенные размеры для лучшей иллюстрации показываемых позиций и не являются ограничением, если не указано иное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРОВАННАЯ ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2696158C2 |

| ЖИДКОСТНАЯ ПУСКОВАЯ ТРУБКА С КОЖУХОМ | 2014 |

|

RU2657075C2 |

| ГАЗОТУРБИННЫЙ АГРЕГАТ С СУЖАЮЩИМСЯ ЖИДКОСТНЫМ КАНАЛОМ ФОРСУНКИ | 2014 |

|

RU2664904C2 |

| ВОЗДУШНАЯ ОЧИСТКА ВНУТРЕННЕЙ КАМЕРЫ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ | 2014 |

|

RU2657072C2 |

| ДРЕНАЖНАЯ ПРОДУВКА НАРУЖНОЙ КАМЕРЫ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ | 2014 |

|

RU2657080C2 |

| КАМЕРА СГОРАНИЯ В СБОРЕ ДЛЯ ГАЗОТУРБИННОГО АГРЕГАТА СО СЛОЕМ ТВЕРДОГО ПРИПОЯ БЕЗ УЧАСТКА ЭВТЕКТИЧЕСКОГО СПЛАВА | 2015 |

|

RU2686250C1 |

| ТОПЛИВНАЯ ФОРСУНКА С ИЗОЛИРУЮЩЕЙ ВОЗДУШНОЙ ЗАВЕСОЙ | 2008 |

|

RU2482305C2 |

| ФОРСУНКА С ДВУХПОТОЧНЫМ ТАНГЕНЦИАЛЬНЫМ ВХОДОМ | 1997 |

|

RU2200250C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 1997 |

|

RU2189478C2 |

| Топливная форсунка, концевой узел топливной форсунки и газовая турбина | 2013 |

|

RU2618801C2 |

Топливная форсунка для камеры сгорания газотурбинного агрегата. Топливная форсунка содержит наружную газовую трубку (351), внутреннюю газовую трубку (340), жидкостную трубку (370) и теплозащитный экран (390). Наружная газовая трубка (351) и внутренняя газовая трубка (340) образуют кольцевой канал газообразного топлива (335). Внутренняя газовая трубка (340) и жидкостная трубка (370) образуют кольцевой канал жидкого топлива (336). Жидкостная трубка (370) образует воздушную полость. Теплозащитный экран (390) простирается между жидкостной трубкой (370), образуя изолирующий промежуток (339) между теплозащитным экраном (390) и жидкостной трубкой (370). Теплозащитный экран и воздушный промежуток способны снижать температуру омываемой радиальной внутренней стенки жидкостной трубки, уменьшая или предотвращая коксование жидкого топлива. Также представлены двухтопливная форсунка и газотурбинный агрегат, содержащий такую форсунку. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Цилиндрический узел (330) топливной форсунки (310) для камеры сгорания (300) газотурбинного агрегата (100); цилиндрический узел (330) содержит:

наружную газовую трубку (351), выходящую из сборного продольного участка (325); наружная газовая трубка (351) содержит распылительное устройство (355) на конце наружной газовой трубки (351); распылительное устройство (355) включает отверстие впрыска (357);

внутреннюю газовую трубку (340), проходящую сквозь наружную газовую трубку (351) к распылительному устройству (355) и образующую кольцевой канал газообразного топлива (335); внутренняя газовая трубка (340) содержит отверстие (345) для распыления жидкого топлива рядом с отверстием впрыска (357);

жидкостную трубку (370), проходящую внутри внутренней газовой трубки (340), образующую кольцевой канал (336) жидкого топлива между ними; жидкостная трубка (370) содержит воздушное отверстие (379), примыкающее к отверстию (345) для распыления жидкого топлива; и

теплозащитный экран (390), содержащий:

участок входного раструба (391), дальний по отношению к воздушному отверстию (379); участок входного раструба (391) с воронкообразным профилем,

цилиндрический участок экрана (392), простирающийся от ближнего конца жидкостной трубки (370), дальнего по отношению к воздушному отверстию (379), в сторону воздушного отверстия (379) внутри жидкостной трубки (370), образующий изолирующий промежуток (339) между теплозащитным экраном (390) и жидкостной трубкой (370), и

опорный фланец (393), простирающийся от конца цилиндрического участка экрана (392), дальнего по отношению к участку входного раструба (391), между цилиндрическим участком экрана (392) и жидкостной трубкой (370).

2. Цилиндрический узел (330) по п. 1, отличающийся тем, что цилиндрический участок экрана (392) простирается от участка входного раструба (391).

3. Цилиндрический узел (330) по п. 1, отличающийся тем, что теплозащитный экран (390) дополнительно содержит: утолщенный участок (395), простирающийся от участка входного раструба (391); утолщенный участок (395) имеет полый цилиндрический профиль, который толще цилиндрического участка экрана (392), и сам цилиндрический участок экрана (392) простирается от утолщенного участка (395).

4. Цилиндрический узел (330) по п. 1, отличающийся тем, что цилиндрический участок экрана (392) простирается в жидкостной трубке (370) на три четверти длины жидкостной трубки (370).

5. Цилиндрический узел (330) по п. 4, отличающийся тем, что цилиндрический участок экрана (392) простирается в жидкостной трубке (370), по меньшей мере, на половину длины жидкостной трубки (370).

6. Цилиндрический узел (330) по п. 1, отличающийся тем, что жидкостная трубка (370) дополнительно содержит:

внутренний жидкостный цилиндрический участок (373), простирающийся во внутренней газовой трубке (340) с полым цилиндрическим профилем; и

защитный участок (375), уходящий внутрь от жидкостного внутреннего цилиндрического участка (373); защитный участок (375) ближе по оси к воздушному отверстию (379), чем конец цилиндрического участка экрана (392), дальнего по отношению к участку входного раструба (391).

7. Цилиндрический узел (330) по п. 6, отличающийся тем, что защитный участок (375) располагается в пределах одной трети длины жидкостной трубки (370) от воздушного отверстия (379).

8. Цилиндрический узел (330) по п. 6, отличающийся тем, что защитный участок (375) выполнен за единое целое с внутренним жидкостным цилиндрическим участком (373).

9. Двухтопливная форсунка (310) для камеры сгорания (300) газотурбинного агрегата (100), содержащая цилиндрический узел (330) по п. 1; двухтопливная форсунка (310) дополнительно содержит:

фланец (312) с монтажными отверстиями;

прилив (315) для штуцеров, выступающий из фланца (312);

трубу горелки (320), простирающуюся от фланца (312) в направлении, противоположном от прилива (315) для штуцеров;

отличающаяся тем, что сборный продольный участок (325) расположен на конце трубы горелки (320), дальнем по отношению к фланцу (312); сборный продольный участок (325) имеет первый полый цилиндрический профиль;

канал (321) жидкого топлива, простирающийся от прилива (315) для штуцеров к сборному продольному участку (325) сквозь трубу горелки (320);

канал (322) газообразного топлива, простирающийся от прилива (315) для штуцеров к сборному продольному участку (325) сквозь трубу горелки (320); и

входной завихритель (380), содержащий:

основной участок, включающий:

дисковый участок (386), частично вставленный в сборный продольный участок (325); дисковый участок (386) имеет форму диска;

трубу завихрителя (385), частично вставленную в глухое отверстие и простирающуюся от дискового участка (386); труба завихрителя (385) имеет второй полый цилиндрический профиль, и

участок раструба (384), простирающийся от дискового участка (386) к трубе завихрителя (385); участок раструба (384) имеет второй воронкообразный профиль, участок входного раструба (391) располагается в пределах участка раструба (384);

входной колпачок (381) в виде диска, простирающийся от дискового участка (386), и

лопатки (383) входного завихрителя, простирающиеся между входным колпачком (381) и дисковым участком (386),

10. Газотурбинный агрегат (100), содержащий двухтопливную форсунку (310) по п. 9.

| US 2011107764 A1, 12.05.2011 | |||

| US 2008053062 A1, 06.03.2008 | |||

| СИСТЕМА ВПРЫСКА ТОПЛИВОВОЗДУШНОЙ СМЕСИ, ОСНАЩЕННАЯ СРЕДСТВАМИ ГЕНЕРИРОВАНИЯ ХОЛОДНЫХ ПЛАЗМ | 2004 |

|

RU2287742C2 |

Авторы

Даты

2018-11-12—Публикация

2015-02-23—Подача