ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к системам управления технологическим процессом, более конкретно, к полевым устройствам, таким как приводы управляющего клапана, которые применяются в системах управления технологическим процессом.

УРОВЕНЬ ТЕХНИКИ

[0002] Системы управления технологическим процессом, такие как распределенные или масштабируемые системы управления технологическим процессом, которые применяются в химическом, нефтяном и других технологических процессах, как правило, включают один или более контроллеров процесса, соединенных по меньшей мере с одной главной электронной вычислительной машиной (ЭВМ) или рабочей станцией пользователя, и с одним или более полевым устройством посредством аналоговых, цифровых или комбинированных аналоговых/цифровых шин. Полевые устройства, которые могут содержать, например, управляющие клапаны, позиционеры клапана, выключатели и передатчики (например, датчики температуры, давления и датчиками расхода), выполняющие функции в рамках технологического процесса, такие как, например, открытие или закрытие клапанов и измерения параметров процесса. Контроллер процесса получает сигналы, указывающие на измерения технологических показателей, выполненных полевыми устройствами и/или другой информации, относящейся к полевым устройствам, и использует эту информацию для реализации управляющей процедуры, в результате чего генерирует управляющие сигналы, которые посылаются по шинам к полевым устройствам для управления технологическим процессом. Информация от каждого из полевых устройств и контроллера обычно доступна для одного или нескольких приложений, выполняемых рабочей станцией пользователя, что позволяет оператору выполнить любую желаемую функцию в отношении технологического процесса, такую как просмотр текущего состояния процесса, изменения хода процесса, и т.д. В случае отказа полевого устройства, текущее состояние системы контроля технологического процесса может быть поставлено под угрозу.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Один аспект настоящего изобретения включает привод для управляющего клапана. Привод может содержать корпус привода, штангу привода, устройство смещения, контроллер и по меньшей мере один датчик. Корпус привода содержит кожух привода, ограничивающий объем полости корпуса. Штанга привода выполнена с возможностью сцепления с элементом управления управляющего клапана. Устройство смещения расположено в полости корпуса привода и функционально соединено со штангой привода для смещения штанги привода в заданное положение. Контроллер расположен на корпусе привода и может содержать модуль памяти, процессор, логическую часть, хранящуюся в модуле памяти. По меньшей мере один датчик может быть функционально соединен с контроллером для измерения параметров привода и передачи измеренных параметров контроллеру. По меньшей мере один датчик может включать: (а) датчик вибрации, расположенный в штанге привода для считывания вибрации штанги привода, и/или (б) датчик вибрации, расположенный в корпусе привода для считывания вибрации корпуса привода.

[0004] Другой аспект настоящего изобретения может включать систему управления технологическим процессом, содержащую одну или более рабочих станций пользователя, контроллер технологического процесса, множество полевых устройств. Контроллер процесса соединен с одной или более рабочими станциями пользователей, а множество полевых устройств соединено с контроллером технологического процесса. По меньшей мере одно из полевых устройств может содержать управляющий клапан и привод, где привод содержит корпус привода, штангу привода, устройство смещения, контроллер, и по меньшей мере один датчик. Корпус привода содержит кожух привода, ограничивающий объем полости корпуса. Штанга привода функционально соединена с элементом управления управляющего клапана. Устройство смещения расположено в полости корпуса привода и функционально соединено со штангой привода для смещения штанги привода в заданное положение. Контроллер расположен на корпусе привода и может содержать модуль памяти, процессор, логическую часть, хранящуюся в модуле памяти. По меньшей мере один датчик функционально соединен с контроллером для измерения параметров привода и передает измеренные параметры контроллеру. По меньшей мере один датчик может включать в себя: (а) датчик вибрации, расположенный в штанге привода для считывания вибрации штанги привода, и/или (б) датчик вибрации, расположенный в корпусе привода для считывания вибрации корпуса привода.

[0005] Еще один аспект настоящего изобретения включает способ контроля рабочего состояния и надежности управляющего клапана привода. Способ может включать измерение одного или более параметров рабочей среды привода, в котором один или более параметров включают: (а) температуру в полости кожуха привода, (б) вибрации штанги привода, (с) вибрации корпуса привода, и/или (г) параметры акустической эмиссии компонентов привода. Способ может также включать прием одного или нескольких параметров контроллером, установленном на приводе, и обработку одного или нескольких параметров контроллером, для дальнейшего определения, указывает ли один или более параметров на наличие заданных условий. Кроме того, способ включает в себя отправку сообщения о наличии заданного условия на рабочую станцию пользователя контроллером, когда контроллер определяет, что обнаруженные параметры указывают на наличие заданного условия.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

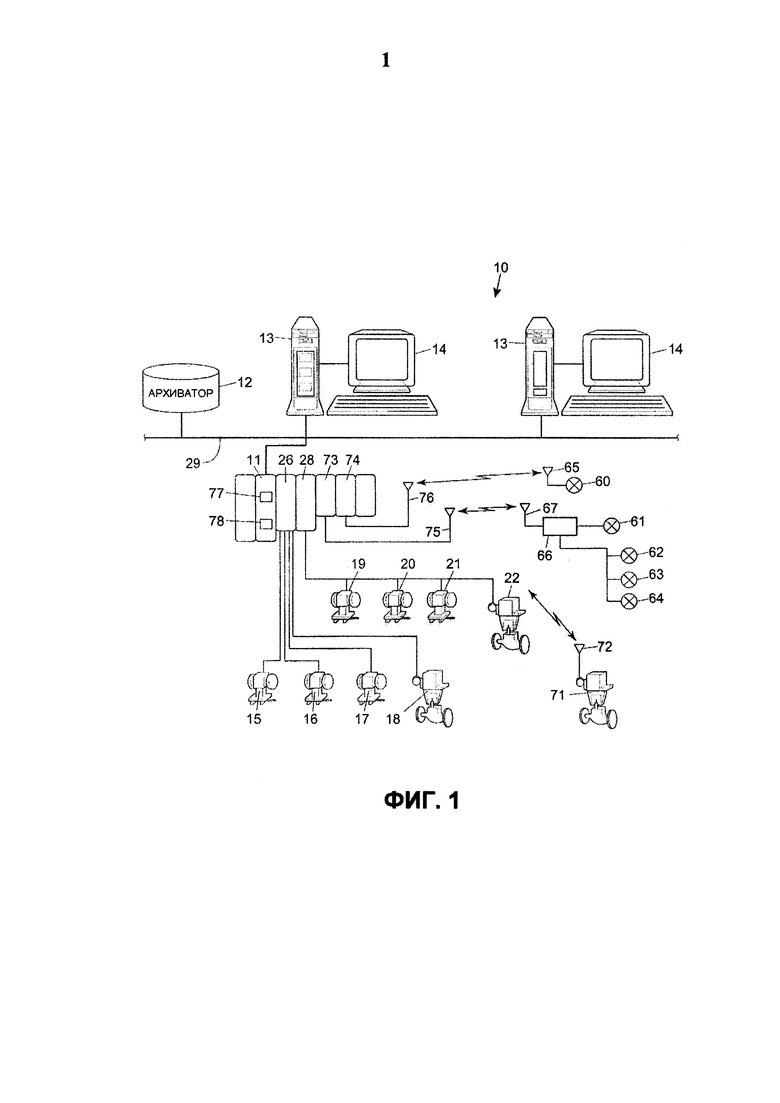

[0006] Фиг. 1 иллюстрирует схематическое изображение системы управления технологическим процессом, имеющей один или более программируемых приводов, сконструированных в соответствии с принципами настоящего изобретения.

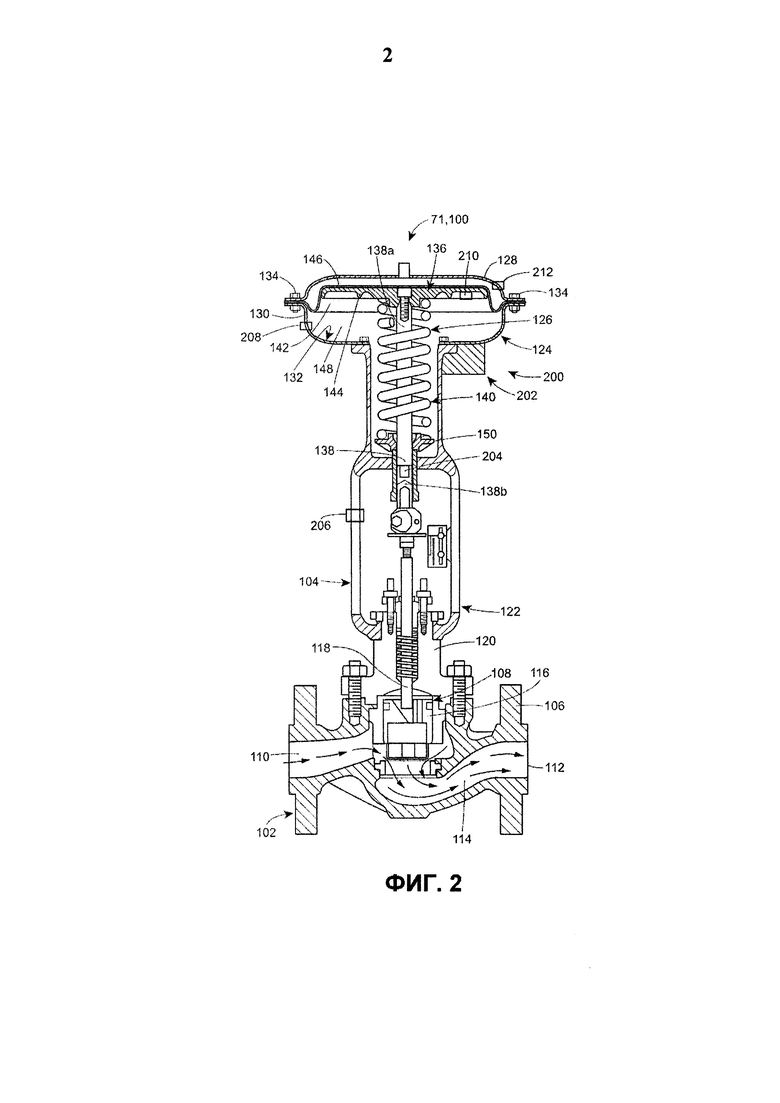

[0007] Фиг. 2 иллюстрирует поперечное сечение боковой проекции одного из вариантов исполнения программируемого привода, сконструированного в соответствии с принципами настоящего изобретения, соединенного с управляющим клапаном.

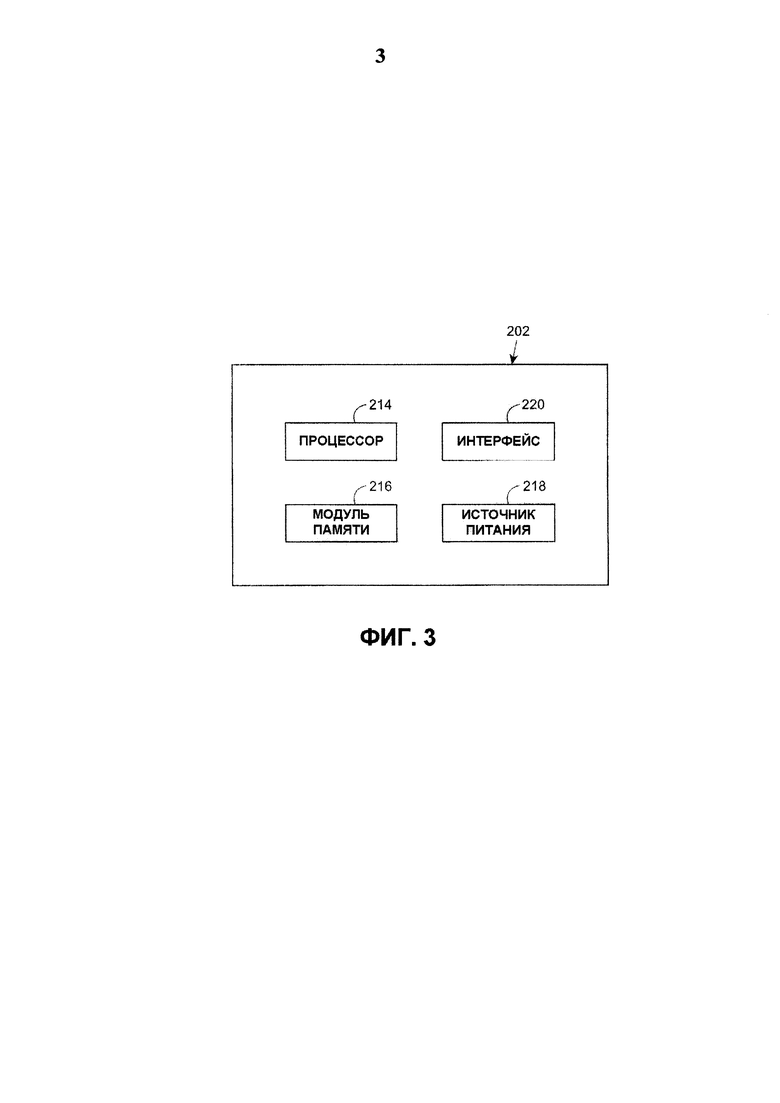

[0008] Фиг. 3 иллюстрирует схематическую блок-схему одного из вариантов исполнения контроллера программируемого привода на Фиг. 2.

[0009] Фиг. 4 иллюстрирует технологическую карту одного из способов контроля рабочего состояния и надежности привода управляющего клапана в соответствии с принципами настоящего изобретения.

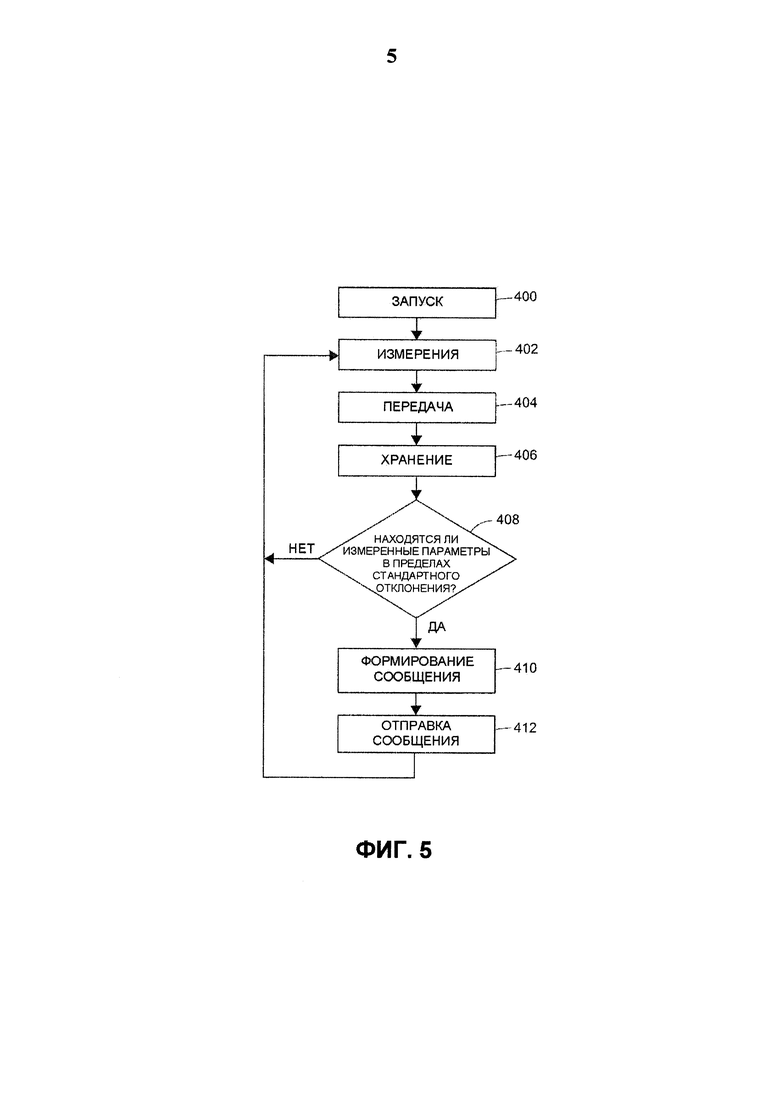

[0010] Фиг. 5 иллюстрирует технологическую карту другого способа контроля рабочего состояния и надежности привода управляющего клапана в соответствии с принципами настоящего изобретения.

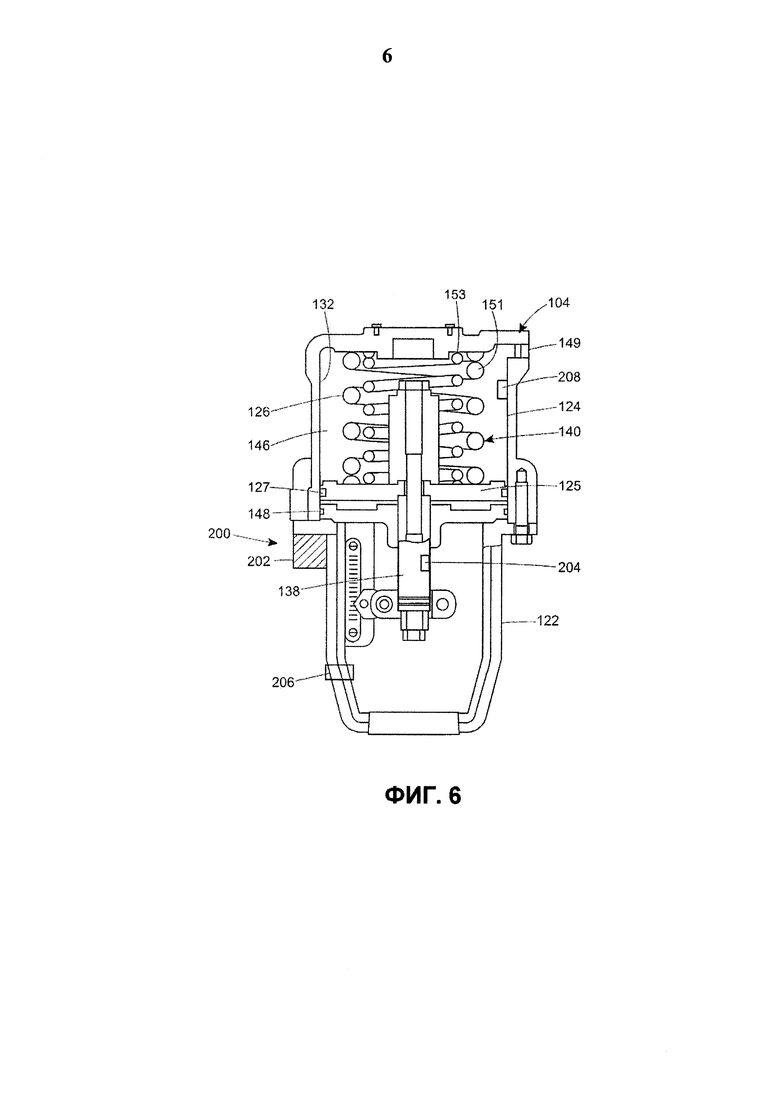

[0011] Фиг. 6 иллюстрирует поперечное сечение боковой проекции другого варианта исполнения программируемого привода, сконструированного в соответствии с принципами настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0012] Настоящее изобретение относится к программируемому приводу для полевого устройства системы управления технологическим процессом, такого как, например, узел управляющего клапана, который содержит один или более датчиков для измерения прогностической и/или диагностической информации о рабочем состоянии и надежности привода. В некоторых вариантах исполнения, наряду по меньшей мере с одним датчиком, привод может быть оснащен встроенным контроллером для обработки данных, полученных от датчика(ов). В такой конфигурации, когда контроллер определяет, что полученные данные указывают на состояние системы, которое может поставить под угрозу работоспособность и/или надежность привода, контроллер может посылать сообщение на рабочую станцию пользователя, доступную для персонала технического обслуживания или, например, другого обслуживающего персонала. Сообщение может содержать различную информацию, включая, например, идентификацию привода и его расположения, информацию, представляющую данные, полученные от датчика(ов), информацию о рабочем состоянии и/или надежности определенного компонента привода, предварительную оценку оставшегося срока полезного использования компонента привода или привода в целом, информацию, инструктирующую обслуживающий персонал по вопросу выполнения конкретной задачи по техническому обслуживанию привода, и/или любую другую необходимую информацию, которая может быть получена на основе данных, полученных от датчика(ов). Соответственно, программируемый привод и связанные с ним системы настоящего изобретения могут преимущественно предоставлять в режиме реального времени информацию, относящуюся к рабочему состоянию и надежности привода, а также способствовать прогнозированию оставшегося срока полезного использования и точного плана событий технического обслуживания, прежде, чем произойдет сбой. Такие способности прогнозирования могут помочь предотвратить незапланированные неполадки, связанные с неожиданными событиями технического обслуживания, которые могут оказаться дорогостоящими и разрушительными для всего управляющего технологического оборудования.

[0013] Ссылаясь на Фиг. 1, система управления технологическим процессом 10, сконструированная в соответствии с одним из вариантов настоящего изобретения, отображена с включением одного или нескольких полевых устройств 15, 16, 17, 18, 19, 20, 21, 22 и 71 в сообщении с контроллером процесса 11, который, в свою очередь, находится в сообщении с архиватором данных 12 и одним или несколькими рабочими станциями пользователя 13, каждая из которых имеет экран 14. В такой конфигурации, контроллер 11 подает сигналы к и принимает сигналы от полевых устройств 15, 16, 17, 18, 19, 20, 21, 22, и 71, а также от рабочих станций 13 для дальнейшего управления системой управления процессом.

[0014] В дополнение, контроллер процесса 11 системы управления технологическим процессом 10 версии, изображенной на Фиг. 1, соединен через аппаратную систему связи с полевыми устройствами 15, 16, 17, 18, 19, 20, 21, и 22 с помощью платы ввода/вывода/(I/O) 26 и 28. Архиватор данных 12 может быть представлен любым типом устройства сбора данных, имеющим любой требуемый тип памяти и любое требуемое или известное программное обеспечение, аппаратное средство или программно-аппаратное средство для хранения данных. Более того, в то время как архиватор данных 12 изображен в виде отдельного устройства на Фиг. 1, он может замещать или быть дополнением одной из рабочих станций 13 или другого компьютерного устройства, такого как сервер. Контроллер 11, который может быть представлен, например, контроллером DeltaV™, продаваемый Emerson Process Management, коммуникативно подключен к рабочим станциям 13 и архиватору данных 12 через сеть связи 29, которая может быть представлена, например, подключением типа Ethernet.

[0015] Как упоминалось, контроллер 11 изображен в сообщении с полевыми устройствами 15, 16, 17, 18, 19, 20, 21, и 22, и применяет схему аппаратной системы связи, которая может включать применение любого требуемого аппаратного средства, программного обеспечения и/или программно-аппаратного средства для реализации аппаратной связи, включая, например, стандартное устройства связи на 4-20 мА, и/или любое другое устройство связи с применением любого интеллектуального протокола связи, такого как протокол связи FOUNDATION® Fieldbus, протокол связи HART® и т.д. Полевые устройства 15, 16, 17, 18, 19, 20, 21, и 22 могут быть представлены любым типом устройств, такими как датчики, узлы управляющих клапанов, передатчики, устройства позиционирования и т.д., в то время как платы ввода/вывода 26 и 28 могут быть представлены любыми типами устройств ввода/вывода, соответствующие любому требуемому протоколу связи или протоколу контролера. В варианте реализации изобретения, изображенном на Фиг. 1, полевые устройства 15, 16, 17, 18 являются стандартными устройствами на 4-20 мА, которые сообщаются через аналоговые линии с платой ввода/вывода 26, в то время как цифровые полевые устройства 19, 20, 21, 22 могут быть представлены интеллектуальными устройствами, такими как устройства связи HART® и полевые устройства Fieldbus, которые сообщаются по цифровой шине, с платой ввода/вывода 28, применяя протокол связи Fieldbus. Конечно, полевые устройства 15, 16, 17, 18, 19, 20, 21, и 22 могут соответствовать любому другому требуемому стандарту(ам) или протоколам, в том числе любым стандартам и протоколам, разработанных в будущем.

[0016] Кроме того, система управления технологическим процессом 10, представленная на Фиг. 1, содержит ряд беспроводных полевых устройств 60, 61, 62, 63, 64 и 71, расположенных на объекте с целью управления им. Полевые устройства 60, 61, 62, 63, 64 изображены в виде передатчиков (например, датчиками параметров процесса), в то время как полевое устройство 71 изображено в виде узла управляющего клапана, содержащего, например, управляющий клапан и привод. Беспроводные коммуникации могут быть установлены между контроллером 11 и полевыми устройствами 60, 61, 62, 63, 64 и 71 с применением любого требуемого оборудования беспроводной связи, включая программное обеспечение, аппаратное оборудование, программно-аппаратное оборудование, или любую их комбинацию, известную в настоящее время или разработанную позже. В варианте, изображенном на Фиг. 1, антенна 65 соединена с передатчиком 60 и предназначена для осуществления беспроводной связи для него, в то время как беспроводной маршрутизатор или другой модуль 66, имеющий антенну 67, соединен с совместно управляемыми беспроводными связями для передатчиков 61,62, 63, и 64. Аналогичным образом, антенна 72 соединена с узлом управляющего клапана 71 для осуществления беспроводной связи для узла управляющего клапана 71. Полевые устройства или сопутствующее оборудование 60, 61, 62, 63, 64, 66 и 71 могут реализовать операции со стеком протоколов, применяемых соответствующим протоколом беспроводной связи с целью приема, декодирования, маршрутизации, кодировки и передачи беспроводных сигналов через антенны 65, 67 и 72, для осуществления беспроводной связи между контроллером процесса 11 и передатчиками 60, 61, 62, 63, 64 и узлом управляющего клапана 71.

[0017] При необходимости, передатчики 60, 61, 62, 63, 64 могут составлять единственную связь между различными датчиками процесса (передатчиками) и контроллером процесса 11, и, как таковые, могут применяться для передачи точных сигналов на контроллер 11, чтобы гарантировать, что производительность процесса не будет нарушена. Передатчики 60, 61, 62, 63, 64, часто упоминаемые как передатчики переменных процесса (PVT), по этой причине могут играть важную роль в контроле общего процесса управления. Кроме того, узел управляющего клапана 71 может обеспечить измерения, выполненные с помощью датчика в узле управляющего клапана 71, или могут обеспечить другие данные, генерируемые или вычисляемые посредством узла управляющего клапана 71 для контроллера 11, как часть их работы. Конечно, как известно, узел управляющего клапана 71 может также принимать управляющие сигналы от контроллера 11, чтобы влиять на физические параметры, например, расход потока, в рамках всего процесса.

[0018] Контроллер процесса 11 соединен с одним или несколькими устройствами ввода/вывода 73 и 74, каждое из которых соединено с соответствующей антенной 75 и 76, и эти устройства ввода/вывода и антенны 73, 74, 75, 76 работают как передатчики/приемники для осуществления беспроводной связи с беспроводными полевыми устройствами 61, 62, 63, 64 и 71 посредством одного или более сетей беспроводной связи. Беспроводная связь между полевыми устройствами (например, передатчиками 60, 61, 62, 63, 64 и узлом управляющего клапана 71) может быть осуществлена с посредством одного или более известных протоколов беспроводной связи, таких как протокол WirelessHART®, протокол Ember, протокол Wi-Fi, IEEE беспроводной стандарт и т.д. Более того, устройства ввода/вывода 73 и 74 могут реализовывать операции со стеком протоколов, применяемые этими протоколами связи, для получения, декодирования, маршрутизации, кодировки и отправки беспроводных сигналов через антенны 75 и 76 с целью осуществления беспроводной связи между контроллером 11 и передатчиками 60, 61, 62, 63, 64 и узлом управляющего клапана 71.

[0019] Как проиллюстрировано на Фиг. 1, контроллер 11 обычно содержит процессор 77, который осуществляет или ведет контроль за одной или более процедурами управления процессом (или любым модулем, блоком, или подпрограммой), хранящиеся в модуле памяти 78. Процедуры процесса контроля, сохраненные в модуле памяти 78, могут включать или быть связаны с контурами управления, реализованными в рамках процесса. В целом, и, как известно, контроллер процесса 11 выполняет одну или более процедур управления и взаимодействует с полевыми устройствами 15, 16, 17, 18, 19, 20, 21, 22, 60, 61, 62, 63, 64 и 71, рабочими станциями пользователя 13 и архиватором данных 12 для управления процессом в любой требуемой форме(ах). Кроме того, одно из полевых устройств 18, 22, и 71 на Фиг. 1, каждое из которых изображено как узел управляющего клапана, может содержать программируемый привод управляющего клапана, сконструированный в соответствии с принципами настоящего изобретения, для сообщения с контроллером процесса 11 с целью содействия процессу контроля рабочего состояния и надежности привода.

[0020] Ссылаясь на Фиг. 2, в интересах описания, полевое устройство 71 на Фиг. 1 изображено в качестве узла управляющего клапана 100, содержащего управляющий клапан 102 и программируемый привод 104, сконструированные в соответствии с настоящим изобретением. Управляющий клапан 102 может содержать управляющий клапан с поступательным движением штока, включая корпус клапана проходного типа 106 и элемент управления 108, настроенный перемещаться в корпусе клапана 106 для регулирования потока текучей среды через него. Корпус клапана 106 может ограничивать вход 110, выход 112, и направление потока текучей среды 114, протекающей между входом 110 и выходом 112. Элемент управления 108 может содержать плунжер клапана 116, соединенный со штоком клапана 118. Шток клапана 118 выступает из корпуса клапана 108 через колпак 120, тем самым соединяясь с приводом 104 таким образом, что привод 104 может регулировать положение элемента управления 108, а более конкретно, положение плунжера клапана 116 относительно направления потока 114, с целью регулирования потока текучей среды через управляющий клапан 102.

[0021] На Фиг. 2, привод 104 сожержит корпус привода 122, кожух привода 124 и узел регулировки положения 126. Корпус привода 122, как правило, имеет полую конструкцию, обеспечивая управление, поддержку и защиту, по меньшей мере части узла регулировки положения 126, как проиллюстрировано. Кожух привода 124 содержит верхнюю и нижнюю компоненты корпуса диафрагмы 128, 130, скрепленные вместе с помощью множества крепежей 134, которые ограничивают внутреннюю полость привода 132. Узел регулировки положения 126 содержит узел диафрагмы 136, штангу приводу 138 и устройство смещения 140. Узел диафрагмы 136 расположен в полости привода 132 и содержит диафрагму 142 и разделительную перегородку 144.

Разделительная перегородка 144, как правило, представляет собой жесткую дискообразную часть, а диафрагма 142 содержит стандартную диафрагму мембранного типа, центральная часть которой находится в сцеплении с разделительной перегородкой 144. Диафрагма 142 также содержит периферийный участок, закрепленный между верхней и нижней компонентами корпуса диафрагмы 128, 130 таким образом, что диафрагма 142 делит полость привода 132 на верхнюю и нижнюю герметичные части 146, 148. Штанга привода 138 содержит первую концевую часть 138а, прикрепленную к разделительной перегородке 144, и вторую концевую часть 138b, функционально соединенную со штоком 118 управляющего клапана 102 с помощью сцепной вилки или любого другого подходящего соединения. Наконец, устройство смещения 140 привода 104, изображенного на Фиг. 2, содержит спрессованную винтовую пружину, расположенную между узлом диафрагмы 136 и гнездом пружины 150, расположенное в корпусе привода 122 в месте ниже узла диафрагмы 136. В такой конструкции, устройство смещения 140, естественно, смещает узел диафрагмы 136 в направлении вверх по отношению к ориентации привода 104 на Фиг. 2 и в направление от гнезда пружины 150. В другой конфигурации аналогичный привод может двигаться в обратном направлении, когда устройство смещения стремиться удержать клапан в закрытом состоянии, и пневматический сигнал вызывает движение узла диафрагмы к открытию затвора клапана.

[0022] Наряду с узлом управляющего клапана 100 на Фиг. 2, сконфигурированного согласно описанию, привод на основе диафрагмы 104 служит для позиционирования плунжера клапана 116 управляющего клапана 102 по отношению к направлению потока 114, чтобы получить требуемые параметры управления процессом. Например, как уже упоминалось, устройство смещения 140 привода 104, естественно, смещает узел диафрагмы 136 вверх относительно ориентации по Фиг. 2, что приводит к восходящему движению элемента управления 108 управляющего клапана 102 по направлению к открытому положению. Для того чтобы переместить элемент управления 108 вниз к закрытой позиции, пневматический сигнал можно подавать в верхнюю часть 146 полости привода 132, чтобы увеличить давление в верхней части полости 146. Это увеличение давления воспринимается диафрагмой 142 и, в конечном итоге, преодолевает силу, приложенную устройством смещения 140, тем самым перемещая узел диафрагмы 136, шток привода 138 и элемент управления 108 по направлению вниз. Когда пневматический сигнал, подаваемый на верхнюю часть полости 146, уменьшается, и/или устраняется, устройство смещения 140 может расширяться и понуждает узел диафрагмы 136, шток привода 138, и элемент управления 108 двигаться вверх относительно ориентации согласно Фиг. 2.

[0023] Для каждого цикла привода 104, как описано выше, диафрагма 142 расширяется, сжимается, и деформируется под воздействием различных давлений и динамических сил, присутствующих в приводе 104. Дополнительно, в зависимости от среды, в которой привод 104 работает, повышения, понижения, и/или изменения температура в полости привода 132 может негативно влиять на надежность диафрагмы 142. Более того, элемент управления 108 управляющего клапана 102 также подвергается воздействию различных динамических сил, присутствующих в текучей среде, протекающей в направлении потока 114. Эти силы передаются штанге привода 138, что приводит к различной вибрационной нагрузке на штангу привода 138, а также на узел диафрагмы 136, в том числе на разделительную перегородку 144. Эти вибрации могут указывать на износ или повреждение элементов затвора, которые являются внутренними элементами по отношению к корпусу клапана. Более того, на протяжении всего срока эксплуатации узла управляющего клапана 100, различные жидкостные давления текучих сред, протекающих через клапан управления 102, создают вибрации и напряжения прямо на корпус клапана управления 106, которые в свою очередь передаются на колпак 120, корпус привода 122 и кожух привода 124. Эти различные вибрации и нагрузки на различные компоненты привода 104 могут в конечном итоге привести к поломке компонента, такой как, например, износ, растрескивание и отслоение диафрагмы 142, разрыв или растрескивание разделительной перегородки 144, разрыв или растрескивание штанги привода 138, разрыв или растрескивание корпуса привода 122, и/или разрыв или растрескивание кожуха привода 124. Любая из этих поломок может потребовать полное отключение системы управления технологическим процессом с целью проведения технического обслуживания поврежденного устройства, что является дорогостоящим и трудоемким.

[0024] С целью контроля возможных потенциальных поломок, программируемый привод 104 узла клапана управления 100 на Фиг. 2 содержит систему интеллектуального мониторинга 200. Система интеллектуального мониторинга 200 содержит контроллер 202, который может быть встроен в привод 104 или находиться на некотором расстоянии от привода 104, и один или более из следующих датчиков: (а) первый датчик вибрации 204, установленный в штанге привода 138, (б) второй датчик вибрации 206, установленный в корпусе привода 122 предпочтительно около центра тяжести привода (ЦТ), (в) датчик температуры 208, установленный в кожухе привода 124 для обнаружения температуры в полости привода 132, (г) первый датчик акустической эмиссии 210, установленный на разделительной перегородке 144, и/или (е) второй датчик акустической эмиссии 212, установленный в кожухе привода 124 в месте примыкания к диафрагме 142, или интегрально смонтированный в диафрагму. В некоторых вариантах, один или более датчиков 204, 206, 208, 210, 212 могут взаимодействовать с контроллером 202 посредством протокола беспроводной связи или проводной линии связи. В некоторых вариантах, каждый из датчиков вибрации 204, 206 может содержать акселерометр, такой как полихлорированная бифенильная (ПХБ) модель 353 В15 акселерометра, который коммерчески доступен в ПХБ Piezotronics, Inc. В некоторых вариантах, датчик температуры 208 может включать терморезисторную (TP) термопару или термопару К-типа, изготовленную в Fluke Corporation. В некоторых версиях, датчик акустической эмиссии 210, 212 может включать модель VS150-RIC датчика, изготовленного в Vallen Systeme GmbH. В некоторых вариантах, другие датчики могут также быть применены для любого из вышеперечисленных вариантов.

[0025] Как упоминалось, изображенный вариант привода 104 на Фиг. 2, содержит каждый из вышеуказанных датчиков 204, 206, 208, 210, 212, но только в качестве примера. Программируемый привод 104, сконструированный в соответствии с принципами настоящего изобретения, может содержать любой один или более из датчиков 204, 206, 208, 210, 212 в любых различных комбинациях. Более того, другие версии программируемого привода 104, сконструированного в соответствии с принципами настоящего изобретения, могут также включать дополнительные датчики, помимо тех особо упомянутых в данном документе. Например, в другом варианте, интеллектуальная система мониторинга 200 привода 104 может содержать один или более датчиков давления для контроля давления текучей среды в кожухе привода 124, один или более тензометров, установленных на любой одной или более штангах привода 138, устройство смещения 140, диафрагма 142, разделительная перегородка 144, и корпус привода, например, или любой другой тип датчика, который способен воспринимать значимую информацию о рабочем состоянии и/или надежности любого одного или более компонентов привода 104 в объеме и для целей настоящего изобретения.

[0026] Ссылаясь на Фиг. 3 контроллер 202 описанного в данном документе программируемого привода 104 схематично проиллюстрирован в виде блок-схемы. Контроллер 202 может содержать процессор 214, модуль памяти 216, источник энергии 218 и интерфейс связи 220. Процессор 214 может включать стандартный центральный процессор (ЦП), в том числе электронную цепь, способную выполнять программы и связанную с ними логическую часть. Модуль памяти 216 может включать стандартное электронное запоминающее устройство, в том числе ОЗУ и/или ПЗУ для работы в сочетании с процессором 214 с целью осуществления требуемой обработки встроенного программируемого привода 104. Источник энергии 218, в одном варианте, может включать, например, батарею, таким образом контроллер 202, и вся интеллектуальная система мониторинга 200 имеют независимое питание. В других вариантах, где это возможно, например, источник питания 218 может не содержать батарею питания, но может содержать аппаратно реализованную электрическую линию. В других версиях, источник питания 218 может включать топливный элемент, солнечную панель, ветровую турбину, или любое другое устройство, способное генерировать и/или подавать питание на контроллер 202 и другие компоненты интеллектуальной системы мониторинга 200. Интерфейс связи 220 может включать беспроводной интерфейс, такой как, беспроводная антенна, проводной интерфейс, такой как, сетевой порт или любой другой тип интерфейса, способный осуществлять связь с одним или более датчиками 204, 206, 208, 210, 212 программируемого привода 104 и, также, например, с контроллером процесса 11 общей система управления технологическим процессом 10, описанной выше со ссылкой на Фиг. 1.

[0027] Наряду с контроллером 202, сконфигурированного, как описано, интерфейс связи 220 может получать информацию, касающуюся различных условий рабочей среды привода 104, непосредственно из одного или более датчиков 204, 206, 208, 210, 212. Процессор 214 может обрабатывать эту информацию непосредственно во время работы программируемого привода 104 с целью определения текущего рабочего состояния и надежности привода 104. И, основываясь на результате обработки этой информации, контроллер 202 может затем обмениваться данными с контроллером процесса 11 соответствующим образом в зависимости от конкретного применения.

[0028] Как пример, ссылаясь на Фиг. 4, будет описан один из вариантов технологии, выполняемой в соответствии с принципами настоящего изобретения. Блок 300 на Фиг. 4 представляет запуск, после которого привод 104 настоящего изобретения впервые включается после его установки в полевых условиях в технологическое оборудование системы управления технологическим процессом. После включения, программируемый привод 104 калибруется на этапе 302. В процессе калибровки, программируемому приводу 104 разрешено работать в нормальном рабочем режиме системы управления технологическим процессом в течение заданного периода времени, например, 1 час, 12 часов, 48 часов, и т.д. В течение этого времени, предполагается, что управляющее технологическое оборудование работает в стабильных условиях, и различные компоненты привода 104 находятся в полном рабочем состоянии, так что привод 104 работает без каких-либо поломок. Во время работы привода 104, контроллер 202 контролирует один или более датчиков 204, 206, 208, 210, 212 на приводе 104, чтобы установить набор системно нормированных "рабочих параметров или допустимого диапазона", то есть одного рабочего параметра или диапазона для каждого из включенных датчиков 204, 206, 208, 210, 212. Эти рабочие параметры представляют собой значения, измеряемые по меньшей мере одним или несколькими датчиками 204, 206, 208, 210, 212 во время нормального исправного функционирования привода 104 в специфической среде системы управления технологическим процессом. Рабочие параметры, затем сохраняются в модуле памяти 216 контроллера 202. Рабочие параметры могут быть получены любым способом. Например, в одном варианте, рабочие параметры могут быть получены путем усреднения измерений, полученных с помощью каждого датчика 204, 206, 208, 210, 212 в течение продолжительности периода калибровки. В другом варианте, рабочие параметры могут быть получены путем деления среднего значения измерений, полученных с помощью каждого датчика 204, 206, 208, 210, 212, на продолжительность периода калибровки, или любым другим математическим или другим способом.

[0029] После того, как период калибровки завершен, программируемый привод 104 переходит в нормальный режим работы. То есть, как указано в блоках 304 и 306 на Фиг. 4, один или более датчиков 204, 206, 208, 210, 212 начинают принимать измеренные параметры (блок 304) в соответствии с заранее установленным нормальным режимом работы и передавая эти измеренные параметры (блок 306) контроллеру 202 для обработки. Нормальный режим работы может включать один или более датчиков 204, 206, 208, 210, 212, принимающих и передающих измеренные параметры, как правило, непрерывно или периодически (например, каждые 5 минут, каждый час, и т.д.). В версиях привода 104, где источником энергии является батарея 208, желательно принимать и передавать измеренные параметра периодически в интересах сохранения времени работы батареи, но это, разумеется, может и не потребоваться.

[0030] После того, как измеренные параметры переданы контроллеру 202, контроллер 202 может хранить их в модуле памяти, как указано в блоке 308. Оно включает сохранение измеренных параметров в ОЗУ и/или ПЗУ, в зависимости от характера процесса.

[0031] Затем, как указано в блоке 310, процессор 214 контроллера 204 сравнивает измеренные параметры с рабочими параметрами, которые были ранее собраны и сохранены в модуле памяти 216 во время калибровки на этапе 302. На этапе 310, процессор 214 проводит одно или более отдельных сравнений для каждого из датчиков 204, 206, 208, 210, 212, содержащихся в программируемом приводе 104. Например, в отношении датчиков вибрации 204, 206, процессор 214 может сравнивать вибрационные ускорения, направления, частоты, продолжительности, величины и т.д. В отношении датчика температуры 208, процессор 214 может сравнивать температурные величины, продолжительности, колебания и т.д. В отношении датчиков акустической эмиссии 210, 212, процессор 214 может сравнить акустические частоты, амплитуды, продолжительности, энергию и т.д. Основываясь на этих сравнениях, процессор 214 определяет, находится ли каждый из измеренных параметров в пределах приемлемого стандартного отклонения относительно соответствующего рабочего параметра, полученного в процессе калибровки.

[0032] Если все измеренные параметры находятся в пределах соответствующего допустимого стандартного отклонения, то процесс возвращается к этапу 304, как проиллюстрировано на Фиг. 4. Однако, если один или более из измеренных параметров, выходит за пределы соответствующего приемлемого отклонения, то процесс переходит к этапу 312 и 314 Фиг. 4.

[0033] На этапе 312 процессор 214 формирует сообщение для передачи на контроллер процесса 11 системы управления технологическим процессом 10, основанного на результатах обработки данных на этапе 310. Как пример, на основании результатов выполненных сравнений, процессор 214 может определять конкретные датчики 204, 206, 208, 210, 212, измеренные параметры которых находятся за пределами допустимого отклонения. Процессор 214 может определить этот один или более датчиков 204, 206, 208, 210, 212, как указывающие на наличие заданного условия, которое может быть отнесено к так называемому «аварийному состоянию», как пример. Таким образом, в некоторых вариантах, процессор 214 может сформировать сообщение на этапе 312, которое содержит перечисление одного или более датчиков 204, 206, 208, 210, 212, сообщающие о наличии "аварийного состояния". После того, как сообщение сформировано, процессор 214 передает сообщение контроллеру процесса 11 через интерфейс связи 220 на этапе 314 и может также обеспечить рекомендуемые действия, основанные на аварийном состоянии. Контроллер процесса 11 может передавать сообщение на одну или более рабочие станции пользователей 13, где сообщение может быть представлено на устройстве(ах) отображения 14, и подлежат рассмотрению соответствующим обслуживающим персоналом. Обслуживающий персонал может затем определить наилучший порядок действий, которые необходимо выполнить в ответ на полученное сообщение. В некоторых вариантах, отправка сообщения на этапе 314 не прерывает способ, отображенный на Фиг. 4 и, таким образом, процесс возвращается к этапу 304 для дальнейшей обработки. В других вариантах, отправка сообщения на этапе 314 может выступать в качестве инициирующего фактора, который останавливает или изменяет дальнейший процесс.

[0034] Как описано выше, сообщение, сформированное на этапе 312, может быть относительно простым, т.е. представлять собой простое определение одного или более датчиков 204, 206, 208, 210, 212, указавших на присутствие "аварийного состояния". В других вариантах, сообщение может содержать дополнительную информацию, такую как например, имя привода, номер модели, и/или другую идентифицирующую информацию, расположение привода, определяемое на основе информации GPS или другой гео-пространственной системы координат, или другой информации, в целом относящейся к приводу. Более того, в некоторых версиях, на основе конкретных значений измеренных параметров, процессор 214 может также включать в сообщение прогнозируемую информацию о рабочем состоянии. То есть, процессор 214 может назначать символ на каждый из датчиков, включенный в сообщение, основанное на диапазоне, согласно которого измеренные параметры определяются как выходящие за пределы допустимого отклонения. Например, для датчиков, указывающих на незначительное отклонение измеренных параметров от соответствующего уровня отклонения, сообщение может содержать желтый треугольник, принятый для идентификации датчика. И, для датчиков, указывающих на значительное отклонение измеренных параметров от соответствующего уровня отклонения, сообщение может содержать красный восьмиугольник, принятый для идентификации датчика. Как упоминалось выше, другие символы, включая степени, также включены в объем настоящего изобретения, и применением цветных геометрических форм является только одним из возможных примеров. Независимо от того, как они представлены, это дополнительная часть информации может помочь обслуживающему персоналу в оценке степени тяжести и/или срочности обнаруженного "аварийного состояния".

[0035] Таким образом, способ, изображенный на Фиг. 4, был представлен как оценка рабочего состояния и надежности программируемого привода 104 на основе сравнения с рабочими параметрами, полученными во время стандартной работы привода 104 в полевых условиях, то есть, во время калибровки на этапе 302. Другие версии этого способа могут также включать сравнение с другой информацией.

[0036] Как пример, на Фиг. 5 представлена блок-схема альтернативного способа обработки, основанного на заранее определенных "параметрах событий", которые хранятся в модуле памяти 216 контроллера 202 до установки в полевых условиях, и которые указывают на наличие "аварийного состояния". Подобные параметры событий могут включать параметры, полученные путем лабораторного тестирования или анализа архивных данных, как пример, и могут быть полностью независимыми от конкретных эксплуатационных условий, в которых привод 104 будет эксплуатироваться. Например, один параметр события может быть представлен специфической звуковой частотой, которая, как известно, связана в частности со звуком, генерируемым диафрагмой 142 привода 104, когда диафрагма 142 испытывает разрыв. Другой параметр события может быть представлен определенной температурой внутри полости привода 132, на уровне или выше которой диафрагма 142, как известно, испытывает значительные структурные деградации.. Еще одним параметром события может быть конкретная величина, направление, продолжительность, или частота вибрации, измеренная на штанге привода 138 или корпусе привода 122, например, на уровне или выше которой штанга привода 138 или корпус привода 122, как известно, испытывают структурные аномалии, такие, как трещина или разлом.

[0037] Таким образом, ссылаясь на Фиг. 5, после установки привода 104 в системе управления технологическим процессом 10, он включается для запуска на этапе 400. На этапах 402 и 404 один или более датчиков 204, 206, 208, 210, 212 начинают накапливать измеренные параметры и передавать их контроллеру 202. На этапе 406 контроллер сохраняет измеренные параметры в модуле памяти 216. Аналогичным способом, со ссылкой на способ по Фиг. 4, один или более датчиков 204, 206, 208, 210, 212 способа согласно Фиг. 5 может накапливать измеренные параметры непрерывно или периодически, как требуется для любого данного процесса и соответственно требованиям к системе. После передачи измеренных параметров на контроллер 202, процессор 214 сравнивает измеренные параметры с соответствующими параметрами событий, сохраненными в модуле памяти 216 на этапе 408. Если процессор 214 определяет, что все измеренные параметры не соответствуют параметрам событий, т.е., они находятся за пределами заданного отклонения по отношению к параметрам событий, тогда процесс возвращается к этапу 402. Если, однако, процессор 214 определяет, что один или более из измеренных параметров соответствует одному или нескольким параметрам событий, т.е. один или более измеренных параметров находится в пределах заданного отклонения относительно соответствующего параметра события, тогда процесс переходит к этапу 410 и 412.

[0038] На этапе 410 процессор 214 формирует сообщение для передачи контроллеру процесса 11 на этапе 412. Аналогичным образом, ссылаясь на Фиг. 4, сообщение, сформированное на этапе 410, может содержать множество информации, включая имя привода 104, номер модели, расположение и т.д. Более того, сообщение может содержать информацию, идентифицирующую один или более датчиков, которые сообщают о том, что измеренные параметры соответствуют параметрам событий. Кроме того, сообщение может содержать информацию, связанную со специфически сопряженными параметрами событий, и содержит рекомендуемые действия. Например, если процессор 214 определяет, что один из датчиков акустической эмиссии 210, 212 сообщил о частоте и амплитуде, соответствующие частоте и амплитуде, указывающих на разрыв диафрагмы или ее расслоение, то сообщение может содержать информацию о необходимости в ремонте диафрагмы или ее замене. Далее, на основе одного или более конкретных параметров событий, которые согласованы, процессора 214 также может сформировать сообщение на основе анализа архивных данных, указывающее на предполагаемую продолжительность оставшегося срока полезного использования для диафрагмы 142 или других компонентов привода. Например, при тестировании в лаборатории, данные об отклонениях могут быть собраны и сохранены в модуле памяти 216 контроллера 202, где данные об отклонениях могут указывать на акустическую эмиссию диафрагмы 142, например, в то время как диафрагма 142 первоначально демонстрирует признаки разрыва или расслоения из-за внезапного и полного отказа. Такое отклонение данных может включать как пример, диапазон, стабильно возрастающих или убывающих акустических измерений, генерируемых диафрагмой 142. Таким образом, путем мониторинга множества последовательных показаний от одного или более датчиков акустической эмиссии 210, 212, процессор 214 может определять, где в диапазоне отклонения данных в настоящий момент располагается диафрагма 142. На основании скорости, с которой показания продвигаются по диапазону отклонения данных, процессор 214 может оценить, сколько времени диафрагма 142 может работать до того, как испытает внезапный и полный отказ.

[0039] В то время как предшествующее обсуждение сфокусировано на формировании сообщения на этапе 410, относящегося к рабочему состоянию и надежности диафрагмы 142, и основанное на измерениях, принятых одним или более датчиком акустической эмиссии 210, 212, это приводится только в качестве примера. То есть, подобные сообщения, включая подобную информацию, могут быть сформированы для любого из компонентов привода на основе любого из измерений датчиков. То есть, специальные сообщения об оставшемся сроке полезного использования и/или о конкретных операциях по техническому обслуживанию могут быть аналогичным сформированы по отношению к рабочему состоянию и надежности диафрагмы 142, штанге привода 138, корпусу привода 122, или каких-либо других компонентов на основе измерений от датчика температуры 208 и/или также датчиков вибрации 204, 206.

[0040] Более того, в то время как методы сравнения согласно Фиг. 4 и 5 описаны как выполняемые по отдельности, в другом варианте, эти два метода могут быть объединены. То есть, процессор 214 программируемого привода 104 настоящего изобретения может включать возможность оценки рабочего состояния и надежности на основе сравнения со стандартными рабочими параметрами, собранными в полевых условиях, как описано со ссылкой на Фиг. 4, а также на основании сравнения с заданными предопределенными параметрами событий, полученными в результате лабораторных испытаний и/или на основе архивных данных, как описано со ссылкой на Фиг. 5.

[0041] Как описано выше со ссылкой на Фиг. 2, один из вариантов программируемого привода 104 настоящего изобретения содержит пружину и узел диафрагмы привода 136 для осуществления перемещения штанги привода 138 и любого присоединенного штока управляющего клапана 118. Настоящее описание, однако, не ограничивается приводом на основе диафрагмы. Например, Фиг. 6 изображает другой вариант программируемого привода 104 настоящего изобретения, содержащего пневматический привод на основе поршня. То есть, привод 104 содержит корпус привода 122, кожух привода 124, поршневой узел 126, штангу привода 138, и может или не может содержать устройство смещения 140, такое как спиральная пружина. Кожух привода 124 определяет полость привода 132, в которой поршневой узел 126 настроен на осуществление перемещения штанги привода 138. Хотя это не проиллюстрировано на Фиг. 6, штанга привода 138 выполнена с возможностью функционального соединения со штоком клапана управляющего клапана, например, такой как изображен на Фиг. 2. Поршневой узел 126 содержит поршень 125, присоединенный к штанге привода 138. Поршень 125 содержит уплотняющий элемент 127, расположенный по краю периметра и с уплотнительным зацеплением с внутренней стенкой полости привода 132, как проиллюстрировано. Таким образом, поршень 125 делит полость привода 132 на верхнюю и нижнюю части 146, 148, которые изолированы с помощью уплотнения друг от друга. Устройство смещения 140 версии привода 104 согласно Фиг. 6 может включать в себя пару спиральных пружин 151, 153, расположенных в верхней части 146 полости привода 132 около штанги привода 138 и в зацеплении с верхней кромкой поршня 125.

[0042] В такой конфигурации, устройство смещения 140 смещает поршень 125 вниз относительно ориентации согласно Фиг. 6. Как изображено, кожух привода 124 содержать первый канал текучей среды 149, проходящий через верхнюю часть 146 полости привода 132 и, хотя это не проиллюстрировано, кожух привода 124 может содержать второй канал текучей среды в нижней части полости 148 полости привода 132. В такой конфигурации, во время работы, текучая среда может быть введена через второй канал текучей среды и в нижнюю часть 148 полости привода 132 для повышения давления текучей среды под поршнем 125 и для того, чтобы заставить поршень 125 двигаться против направления смещения устройства смещения 140. В такой ситуации, первый канал текучей среды 149 может функционировать в качестве пассивного выпускного канала, таким образом, что давление текучей чреды в верхней часть 146 полости привода 132 оказывает минимальное воздействие на работу привода. В случае реверсивного (без пружины) привода на основе поршня, перепад давления на поршне контролируется с целью перемещения штока в соответствии с сигналом команды.

[0043] Ссылаясь на Фиг. 6, привод 104 также содержит интеллектуальную систему мониторинга 200, аналогичную той, которая относится к приводу 104 согласно Фиг. 2. В частности, интеллектуальная система мониторинга 200 привода 104 на Фиг. 6 содержит контроллер 202 и один или более из следующих датчиков: (а) датчик вибрации 204, расположенный на штанге привода 138, (б) датчик вибрации 206, расположенный в корпусе привода 122, и/или (в) датчик температуры 208, расположенный на кожухе привод 124 для измерения температуры в полости привода 132. Привод 104 на Фиг. 6 изображен без включения одного или более датчиков акустической эмиссии. Тем не менее, это всего лишь пример, и в другом варианте, версия привода 104 на Фиг. 6 может включать один или более датчиков акустической эмиссии или другой тип датчиков для измерения различных характеристик поршневого узла 126 и/или других компонентов. Наряду с приводом согласно Фиг. 6 сконфигурированного, как описано, следует понимать, что контроллер 202 может выполнять любой из способов и процедур, описанных выше со ссылкой на Фиг. 4 и 5, чтобы контролировать, оценивать и отчитываться о рабочем состоянии и надежности общего привода 104. Таким образом, те способы могут не дублироваться.

[0044] Исходя из вышесказанного, следует понимать, что настоящее изобретение предлагает уникальные приборы, системы и способы для мониторинга рабочего состояния и надежности полевых устройств системы управления технологическим процессом, включая дополнительно управляющий клапан привода, схожий с разными версиями привода 104, раскрытыми здесь. В такой конфигурации, обслуживающий персонал системы управления технологическим процессом может получать информацию в реальном времени о рабочем состоянии и надежности приводов, которая затем может быть применена для планирования и выполнения работ по техническому обслуживанию и связанных с ними задач в стратегическом плане, чтобы уменьшить время простоя, стоимость и количество случаев внезапного и полного отказа.

Программируемый привод для управляющего клапана содержит корпус привода, штангу привода, устройство смещения, контроллер и по меньшей мере один датчик. Корпус привода содержит кожух привода, ограничивающий объем полости корпуса. Штанга привода выполнена с возможностью сцепления с элементом управления управляющего клапана. Устройство смещения расположено в полости корпуса привода и функционально соединено со штангой привода для смещения штанги привода в заданное положение. Контроллер расположен на корпусе привода и содержит модуль памяти, процессор, логическую часть, хранящуюся в модуле памяти. По меньшей мере один датчик функционально соединен с контроллером для измерения различных параметров привода и передачи этих параметров контроллеру. По меньшей мере один датчик может включать в себя один или более датчиков вибрации, один или более акустических датчиков, один или более датчиков температуры и т.д. Обеспечивается возможность контроля рабочего состояния программируемого привода. 3 н. и 22 з.п. ф-лы, 6 ил.

1. Привод для управляющего клапана, содержащий:

корпус привода, содержащий кожух привода, который ограничивает объем полости;

штангу привода, выполненную с возможностью соединения с элементом управления управляющего клапана;

устройство смещения, расположенное в полости кожуха привода и функционально соединенное со штангой привода для смещения штанги привода в заданное положение;

контроллер, расположенный на корпусе привода и содержащий модуль памяти, процессор и логическую часть, хранящуюся в модуле памяти;

по меньшей мере один датчик, функционально соединенный с контроллером для измерения параметров привода и передачи измеренных параметров контроллеру, указанный по меньшей мере один датчик, включающий датчик вибрации, расположенный на штанге привода для обнаружения вибрации штанги привода.

2. Привод по п. 1, отличающийся тем, что указанный по меньшей мере один датчик дополнительно содержит (а) датчик температуры, расположенный в кожухе привода для определения температуры в полости привода, и/или (б) датчик вибрации, расположенный на корпусе привода для обнаружения вибрации корпуса привода.

3. Привод по любому из пп. 1 и 2, дополнительно содержащий узел диафрагмы, расположенный в полости привода и функционально подключенный между штангой привода и устройством смещения для перемещения штанги привода в ответ на изменение давления в полости привода.

4. Привод по п. 3, отличающийся тем, что указанный по меньшей мере один датчик дополнительно содержит один или более датчиков акустической эмиссии, установленных на узле диафрагмы или вблизи узла диафрагмы.

5. Привод по п. 4, отличающийся тем, что узел диафрагмы содержит диафрагму и разделительную перегородку, при том что один или более датчиков акустической эмиссии содержат первый датчик акустической эмиссии, прикрепленный к диафрагме или составляющий целое с диафрагмой, и/или второй датчик акустической эмиссии, прикрепленный к разделительной перегородке.

6. Привод по любому из пп. 1-5, отличающийся тем, логическая часть, хранящаяся в модуле памяти контроллера, является исполняемой процессором с целью:

приема измеренных параметров по меньшей мере от одного датчика;

обработки измеренных параметров для определения, указывает ли один или более из измеренных параметров на заранее определенное условие; и

отправки сообщения на рабочую станцию, когда один или более из измеренных параметров указывают на заранее определенное условие и сообщение указывает на наличие заранее определенного условия.

7. Привод по п. 6, отличающийся тем, что отправка сообщения на рабочую станцию включает отправку сообщения, которое определяет конкретную операцию по техническому обслуживанию, которая должна быть выполнена на приводе.

8. Привод по п. 6 или 7, отличающийся тем, что отправка сообщения на рабочую станцию включает отправку сообщения, которое определяет предполагаемую продолжительность оставшегося срока полезного использования для одного или более конкретных компонентов привода.

9. Система управления технологическим процессом, содержащая: одну или несколько рабочих станций пользователя;

контроллер процесса, коммуникативно соединенный с одной или более рабочими станциями пользователя; и

множество полевых устройств, коммуникативно соединенных с контроллером процесса, причем по меньшей мере одно из полевых устройств содержит управляющий клапан и привод, который содержит:

корпус привода, содержащий кожух привода, ограничивающий объем полости,

штангу привода, функционально соединенную с элемента управления управляющего клапана,

устройство смещения, расположенное в полости кожуха привода и функционально соединенное со штангой привода для смещения штанги привода в заданное положение,

контроллер, расположенный на корпусе привода и содержащий модуль памяти, процессор и логическую часть, хранящуюся в модуле памяти, и

по меньшей мере один датчик, функционально соединенный с контроллером

для измерения параметров привода и передачи измеренных параметров контроллеру, указанный по меньшей мере один датчик, включающий датчик вибрации, расположенный на штанге привода для обнаружения вибрации штанги привода.

10. Система по п. 9, отличающаяся тем, что указанный по меньшей мере один датчик дополнительно содержит (а) датчик температуры, расположенный в кожухе привода, для определения температуры в полости привода, и/или (б) датчик вибрации, расположенный на корпусе привода для обнаружения вибрации корпуса привода.

11. Система по п. 9, дополнительно содержащая узел диафрагмы, расположенный в полости привода и функционально подключенный между штангой привода и устройством смещения для перемещения штанги привода в ответ на изменения давления в полости.

12. Система по п. 11, отличающаяся тем, что по меньшей мере один датчик дополнительно содержит один или более датчиков акустической эмиссии, установленных на узле диафрагмы или вблизи узла диафрагмы.

13. Система по п. 12, отличающаяся тем, что узел диафрагмы содержит диафрагму и разделительную перегородку, при том что один или более датчиков акустической эмиссии содержат первый датчик акустической эмиссии, прикрепленный к диафрагме или составляющий целое с диафрагмой, и/или второй датчик акустической эмиссии, прикрепленный к разделительной перегородке.

14. Система по любому из пп. 9-13, отличающаяся тем, что логическая часть, хранящаяся в модуле памяти контроллера, является исполняемым с помощью процессора с целью:

приема измеренных параметров по меньшей мере от одного датчика;

обработки измеренных параметров для определения, указывает ли один или более из измеренных параметров на заранее определенное условие; и

отправки сообщения на одну или более рабочих станций, когда один или более из измеренных параметров указывают на заранее определенное условие и сообщение указывает на наличие заранее определенного условия.

15. Система по п. 14, отличающаяся тем, что отправка сообщения на одну или более рабочих станций включает отправку сообщения, которое определяет конкретную операцию по техническому обслуживанию, которая должна быть выполнена на приводе.

16. Система по п. 14, отличающаяся тем, что отправка сообщения на одну или более рабочих станций включает отправку сообщения, которое определяет предполагаемую продолжительность оставшегося срока полезного использования для одного или более конкретных компонентов привода.

17. Система по любому из пп. 9-13, отличающаяся тем, что одна или более рабочих станций включает одно или более из перечисленных устройств: персональный компьютер, портативный компьютер, планшетный компьютер, смартфон и пейджер.

18. Способ мониторинга рабочего состояние и надежности привода управляющего клапана, включающий:

измерение одного или нескольких параметров рабочей среды привода, при этом один или несколько параметров включают вибрации в штанге привода и по меньшей мере одно из следующего: (а) температура в полости кожуха привода; (б) вибрации на корпусе привода; и (в) параметры акустической эмиссии привода;

прием одного или более параметров в контроллере, расположенном на приводе;

обработку одного или нескольких параметров контроллером, для определения того, указывает ли один или более параметров на наличие заранее определенного условия; и

отправку сообщения на рабочую станцию пользователя контроллером, когда контроллер определяет, что обнаруженные параметры указывают на наличие заранее определенного условия и сообщение указывает на присутствие заранее определенного условия.

19. Способ по п. 18, отличающийся тем, что обработка одного или нескольких измеренных параметров включает сравнение параметров с одним или более соответствующих рабочих параметров, хранящихся в модуле памяти контроллера.

20. Способ по п. 19, отличающийся тем, что контроллер посылает сообщение на рабочие станции пользователя, когда один или несколько параметров находятся за пределами принятого отклонения от рабочих параметров.

21. Способ по любому из пп. 19, 20, дополнительно включающий калибровку контроллера сразу после старта привода путем сбора и хранения одного или более рабочих параметров.

22. Способ по любому из пп. 18-20, отличающийся тем, что обработка одного или

нескольких измеренных параметров включает сравнение одного или нескольких измеренных параметров с одним или несколькими соответствующими параметрами событий, хранящимися в модуле памяти контроллера.

23. Способ по п. 22, отличающийся тем, что контроллер отправляет сообщение на рабочую станцию пользователя, когда один или несколько измеренных параметров совпадают с соответствующим одним или более параметрами событий.

24. Способ по любому из пп. 18-20, отличающаяся тем, что отправка сообщения на рабочую станцию пользователя включает отправку сообщения, которое определяет конкретные операции по техническому обслуживанию, которые необходимо выполнить на приводе.

25. Система по любому из пп. 18-20, отличающаяся тем, что отправка сообщения на рабочие станции пользователя включает отправку сообщения, которое определяет предполагаемую продолжительность оставшегося срока полезного использования для одного или более конкретных компонентов привода.

| US 4879901 A, 14.11.1989 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5616829 A, 01.04.1997 | |||

| US 5433245 A, 18.07.1995 | |||

| US 6056008 A, 02.05.2000 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| RU 2010138453 A, 10.04.2012. | |||

Авторы

Даты

2018-06-08—Публикация

2014-04-08—Подача