Область техники, к которой относится изобретение

Изобретение относится к передвижному устройству обработки насыпного материала, а конкретно, хотя и не исключительно, к передвижному устройству, в котором главная рама содержит пару противоположных балок, разнесенных для размещения по меньшей мере части транспортера, когда устройство приспособлено для транспортировки.

Предшествующий уровень техники

Передвижное устройство обработки насыпного материала было разработано для большого множества вариантов применения, включая обработку камней, минералов, строительных материалов и как бытовых, так и промышленных отходов для получения более мелких или распределенных по размеру совокупностей для последующей обработки, использования или утилизации. Например, как в обстановке каменоломни, так и на участке расчистки передвижную дробилку используют для дробления камней, бутового камня или материала расчистки участка на более мелкие куски. Обычно, дробилку снабжают бункером для приема насыпного материала и разгрузочным конвейером для перемещения обработанного и раздробленного материала в место выгрузки.

В передвижных сортировочных установках также используются бункеры и разгрузочные конвейеры, и они функционируют для разделения насыпного материала на один или более диапазонов разделения по размерам, например, песок, щебень и смесь, посредством агрегата с набором сит. Как сортировочные, так и дробильные установки варьируются по размеру для удовлетворения требованиям конкретных вариантов применения, при этом небольшие самоходные сортировочные и/или дробильные установки выполнены с возможностью легкой транспортировки с одной площадки на другую, например, на низкой платформе или посредством буксирования в качестве прицепленного транспортного средства. Соответственно, для подобных обрабатывающих установок желательно содержать рабочие составные элементы, которые можно легко настраивать между рабочим режимом (например, дробления или сортировки) и режимом транспортировки. Соответственно, был предложен ряд передвижных обрабатывающих установок, имеющих движущиеся составные элементы, которые можно легко настраивать между развернутым и транспортировочным положениями без помех друг для друга как при использовании, так и во время транспортировки.

Иллюстративные передвижные обрабатывающие установки со складывающимися или поворачивающимися рабочими составными элементами описаны в WO 95/12462; EP 0506812; WO 97/41971; WO 02/26403; WO 2004/018106 и WO 2005/099903.

Для большинства передвижных обрабатывающих установок разгрузочный конвейер является одним из основных составных элементов, которые должны адаптироваться между рабочим и транспортировочным положениями. Во время работы желательно, чтобы конвейер как можно дальше выдвигался от главного корпуса установки для обеспечения удаленного накопления обработанного материала в сторону или к концам установки или складывался в компактную конфигурацию во время транспортировки. Обычно транспортер складывают в передней или задней секции, чтобы минимизировать расстояние, на которое транспортер выступает от главной или центральной части установки (которая обычно содержит бесконечные гусеницы или колеса). WO 02/26403 является типичным примером наполняемого складного транспортера, приспособленного для транспортировки между площадками. Однако транспортер общепринятых установок подвергается воздействию во время транспортировки и обычно повреждается за счет контакта с объектами, которые могут выталкиваться с дороги вверх (мусор из-под шин) или выступать на дорогу (например, деревья или другие выходящие за пределы конструкции, наподобие мостов, светофоров, вывесок и тому подобное). Вследствие этого, существует потребность в передвижной обрабатывающей установке, которая решает данные проблемы.

Сущность изобретения

Целью представленного изобретения является предоставление передвижной установки для обработки насыпного материала, такой как мобильная дробилка или сортировщик, которая удобно и быстро адаптируется между рабочим и транспортным положениями, чтобы обеспечить возможность транспортировки установки между площадками. Дополнительной конкретной целью является защита во время транспортировки насколько возможно выбранных рабочих составных элементов установки.

Цели достигаются с помощью обрабатывающей установки, которая содержит главную раму, по меньшей мере часть которой содержит пару расположенных балок или элементов рамы, которые разнесены в направлении по ширине поперек установки для размещения по меньшей мере части или всего транспортера, выполненного с возможностью транспортировки материала в установку или из нее. Транспортер установлен на главной раме с помощью одного или множества соединений, которые влияют или изменяют относительную конфигурацию транспортера между рабочим и транспортировочным положениями. Предпочтительно, чтобы установка содержала основное шарнирное соединение, обеспечивающее транспортеру возможность поворота в боковом направлении относительно главной рамы. Предпочтительно, чтобы установка дополнительно содержала множество дополнительных шарнирных креплений, которые обеспечивают возможность поднимания и опускания транспортера относительно главной рамы и в частности для расположения по меньшей мере части транспортера между противоположными балками. Данная транспортировочная конфигурация обеспечивает защиту транспортера от нежелательного повреждения вследствие объектов на дороге и конструкций (или объектов), которые выступают на дорогу.

Согласно первому аспекту представленного изобретения предоставлено передвижное устройство обработки насыпного материала, содержащее: продолжающуюся продольно главную раму, имеющую первый конец и второй конец, транспортер для транспортировки материала в или из обрабатывающего материал блока, установленного на главной раме, по меньшей мере одно соединение для установки транспортера на главной раме для передвижения между поднятым транспортировочным положением и опущенным рабочим положением, отличающееся тем, что: главная рама в направлении первого конца содержит пару противоположных балок, разнесенных таким образом, что по меньшей мере часть транспортера может помещаться между балками в поднятом транспортировочном положении.

Предпочтительно, чтобы транспортером являлся разгрузочный транспортер для транспортировки материала из обрабатывающего блока устройства в удаленное место выгрузки.

Предпочтительно, чтобы главная рама была образована парой параллельных продолжающихся продольно элементов рамы, которые продолжаются на полную длину или большую часть длины установки между первым и вторым концами. Пару противоположных балок можно рассматривать, как секцию противоположных элементов рамы. В качестве альтернативы, противоположные балки могут быть образованы не в виде единого целого с главной рамой и могут быть прикреплены или соединены с главной рамой.

Предпочтительно, чтобы устройство дополнительно содержало по меньшей мере пару бесконечных гусениц или колес, установленных в области основания главной рамы, чтобы обеспечить устройству возможность передвижения по земле.

Предпочтительно, чтобы рама содержала по меньшей мере одну переходную секцию, которая продолжается вверх от области основания, при этом каждая из противоположных балок выступает из самой верхней части переходной секции. Переходная секция является предпочтительной для подвешивания или установки противоположных балок над землей для обеспечения необходимого просвета под балками для размещения по меньшей мере части транспортера. Переходная секция может содержать одну или множество наклоненных прямо или изогнутых вверх секций, которые образованы в виде единого целого с каждым из параллельных элементов рамы. Необязательно, переходная секция может быть образована не в виде единого целого с элементами рамы. Необязательно, каждая из противоположных балок может быть образована в виде единого целого или в качестве альтернативы может быть прикреплена к каждой соответствующей переходной секции каждого соответствующего элемента рамы.

Предпочтительно, чтобы устройство дополнительно содержало по меньшей мере одну поперечную балку или скобу, продолжающуюся между и связывающую противоположные балки в направлении по ширине устройства. Поперечная балка полезна для устойчивости противоположных балок рамы и предотвращения нежелательного скручивания или независимого перемещения.

Предпочтительно, чтобы по меньшей мере одно соединение представляло собой шарнирное соединение, обеспечивающее возможность поворота транспортера относительно главной рамы для изменения положения дистального конца транспортера относительно главной рамы. Шарнирное соединение выполнено с возможностью предоставления поворота транспортера по существу в горизонтальной плоскости под противоположными балками и над находящейся ниже землей. То есть, когда установка расположена на уровне земли, ось шарнирного соединения выровнена по существу вертикально. Предпочтительно, чтобы шарнирное соединение было установлено и подвешено под противоположными балками. Предпочтительно, чтобы устройство дополнительно содержало первый кронштейн для соединения шарнирного соединения с главной рамой и второй кронштейн для соединения шарнирного соединения с транспортером таким образом, чтобы второй кронштейн был выполнен с возможностью поворота относительно первого кронштейна. Предпочтительно, чтобы первый и второй кронштейны были установлены вместе с помощью промежуточного кольца вращения или поворотного круга. Подобная компоновка является удобной для подвешивания транспортера на противоположные балки и обеспечивает возможность поворотного движения на 180° без создания помех друг для друга со стороны выбранных составных элементов как во время работы, так и во время регулировки между рабочим и транспортировочным положениями.

Предпочтительно, чтобы транспортер содержал переднюю и заднюю секции, шарнирно установленные вместе, обеспечивая возможность изгибания или складывания передней секции относительно задней секции для поднимания и опускания дистального конца транспортера относительно противоположных балок. Предпочтительно, чтобы при поднимании транспортера в транспортировочное положение, передняя секция могла располагаться между противоположными балками. Транспортер с шарнирно установленными передней и задней секциями является предпочтительным, чтобы обеспечивать возможность поднимания дистального конца транспортера над землей на максимальную высоту в рабочем режиме, что, в свою очередь, обеспечивает возможность накопления запасов обработанного насыпного материала далеко от главной рамы установки и удобного приспосабливания к транспортировочному положению, где передняя секция установлена между противоположными балками.

Предпочтительно, чтобы устройство дополнительно содержало множество линейных исполнительных механизмов с механическим приводом для управления сгибанием или складыванием передней секции относительно задней секции. Предпочтительно, чтобы устройство содержало первый набор исполнительных механизмов, приводящих в действие заднюю секцию и прикрепленных к ней, и дополнительный набор исполнительных механизмов, приводящих в действие переднюю секцию и прикрепленных к ней. Предпочтительно, чтобы имелась возможность независимого и/или комбинированного поднимающего и опускающего передвижения передней и задней секций.

Предпочтительно, чтобы транспортер содержал опорную конструкцию для установки бесконечной ленты или элемента ходовой части, выполненную с возможностью поддержки и транспортировки материала относительно главной рамы, при этом между лентой или элементом ходовой части и противоположными балками по существу в вертикальном направлении установлено шарнирное соединение. Предпочтительно, чтобы дистальный конец транспортера был способен выступать в продольном направлении между балками за пределы первого конца главной рамы. Вследствие этого, представленное обрабатывающее устройство совместимо с установкой множества транспортеров различных размеров, в том числе особенно длинных транспортеров, которые могут содержать по существу центральную складывающуюся секцию или шарнирное соединение таким образом, чтобы вся или по меньшей мере часть передней секции могла помещаться между противоположными балками, при том что самая концевая область передней секции способна выдвигаться вперед между противоположными балками.

Предпочтительно, чтобы устройство дополнительно содержало сортировочный блок, установленный на главной раме, для обработки материала и для подачи на транспортер по меньшей мере некоторой части обработанного материала. Необязательно, обрабатывающий материал блок содержит дробилку, установленную в области основания главной рамы. Необязательно, дробилкой является гирационная, молотковая, вибрационная или щековая дробилка.

Краткое описание чертежей

Далее конкретное исполнение представленного изобретения будет описано только в качестве примера и со ссылкой на сопровождающие чертежи, на которых

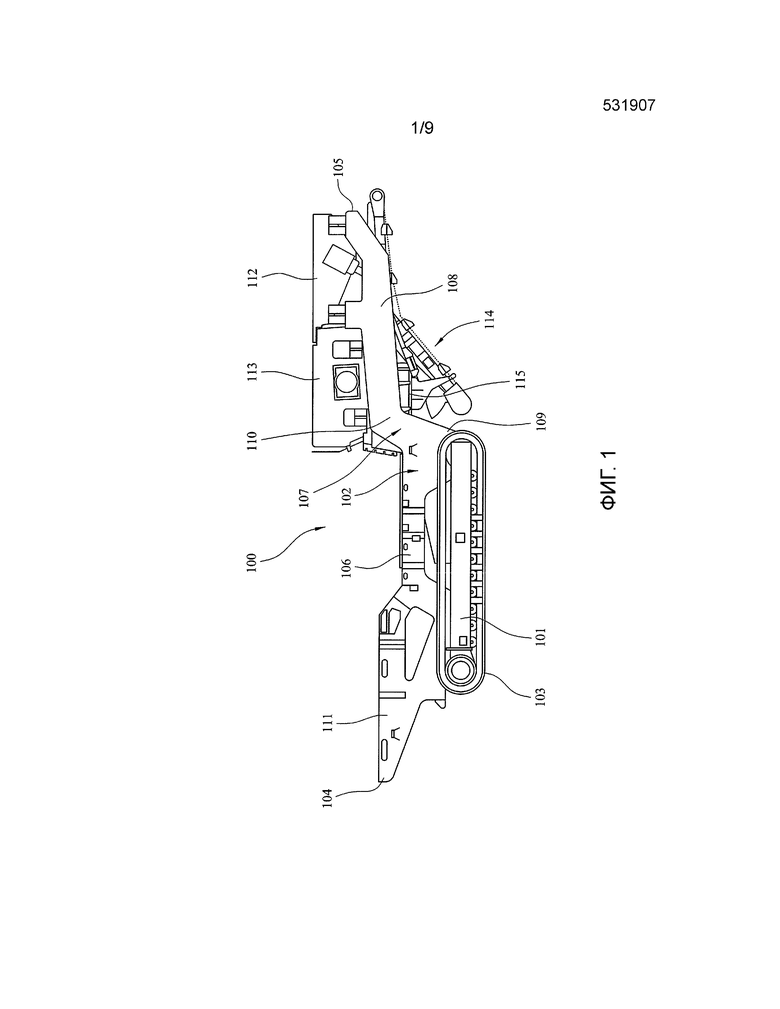

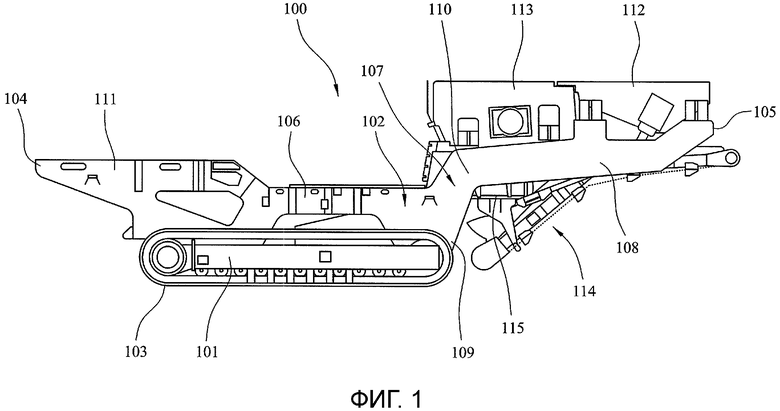

Фиг. 1 представляет собой вид сбоку выбранных составных элементов передвижной обрабатывающей установки насыпного материала, имеющей распределительный транспортер, подвешенный снизу области главной рамы (или основания) согласно конкретному исполнению представленного изобретения;

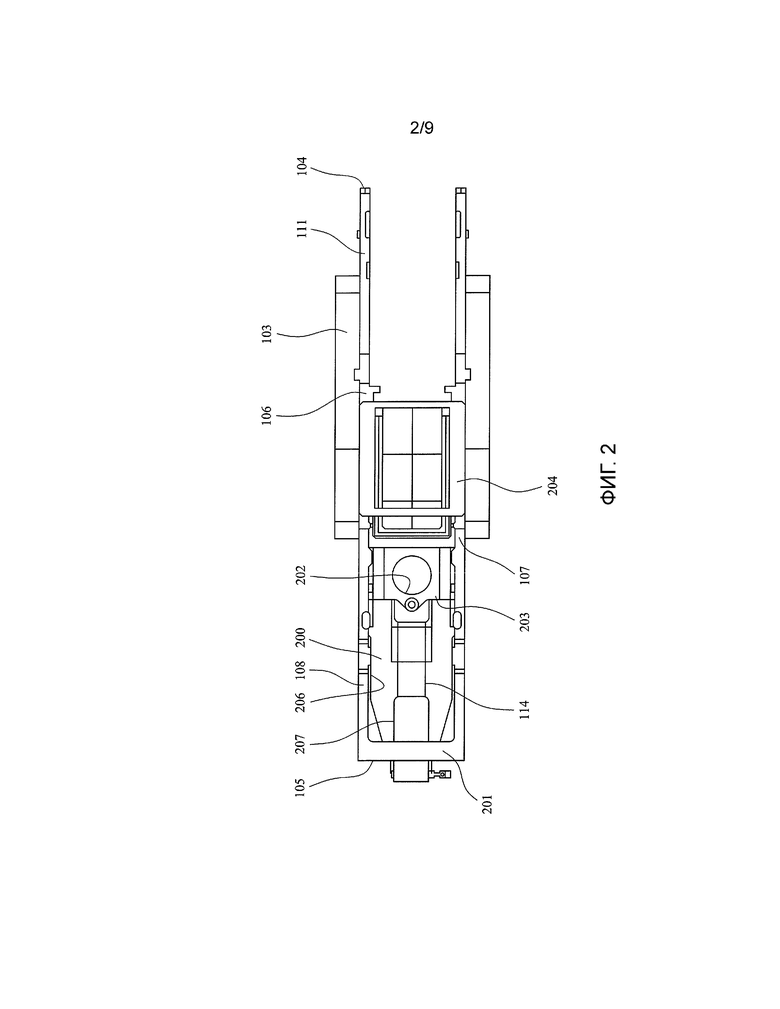

Фиг. 2 представляет собой вид сверху установки фиг. 1 с удаленными для иллюстративных целей выбранными составными элементами;

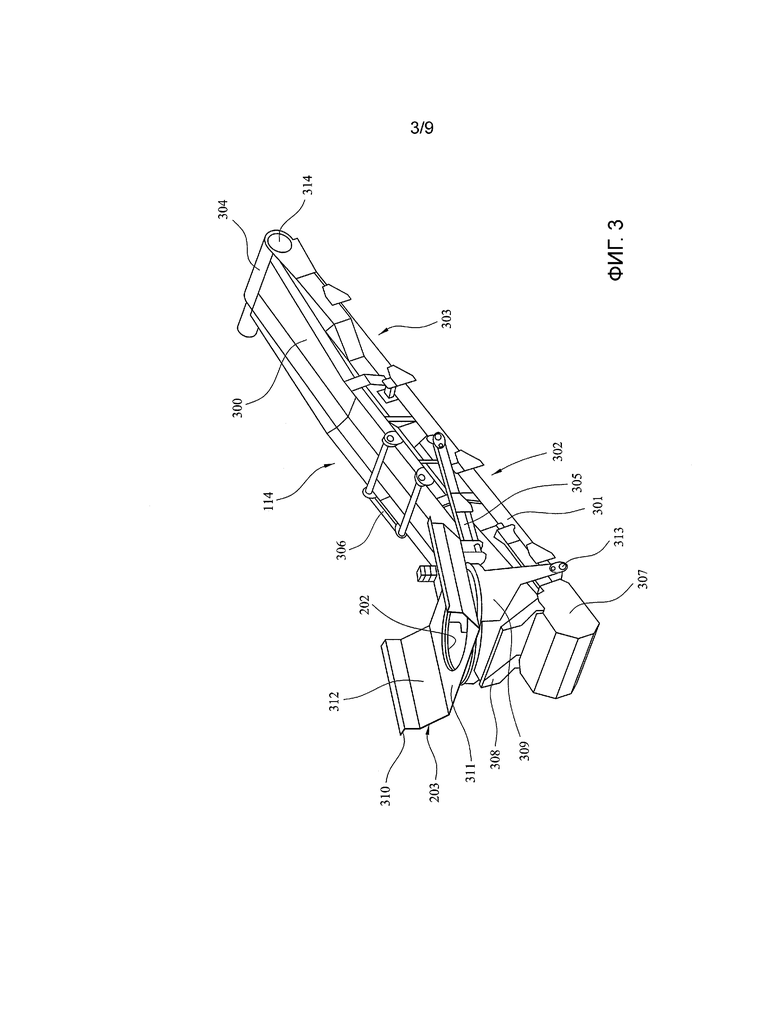

Фиг. 3 представляет собой перспективное изображение разгрузочного транспортера установки фиг. 1 согласно конкретному исполнению представленного изобретения;

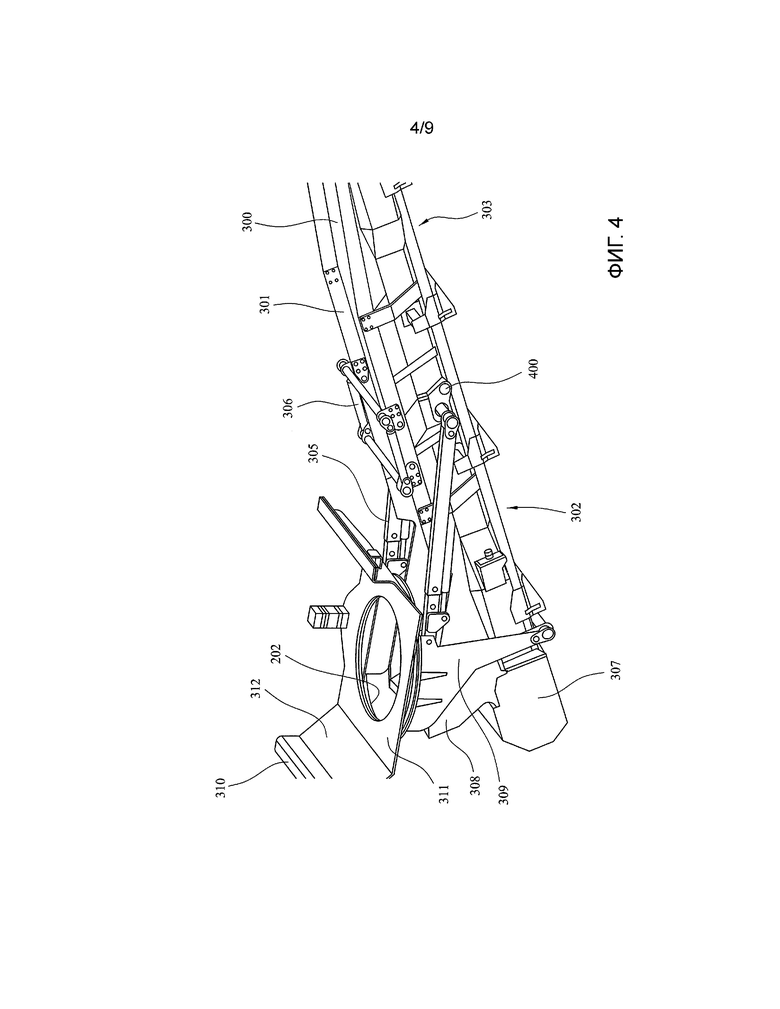

Фиг. 4 представляет собой увеличенное изображение нижней области разгрузочного транспортера фиг. 3;

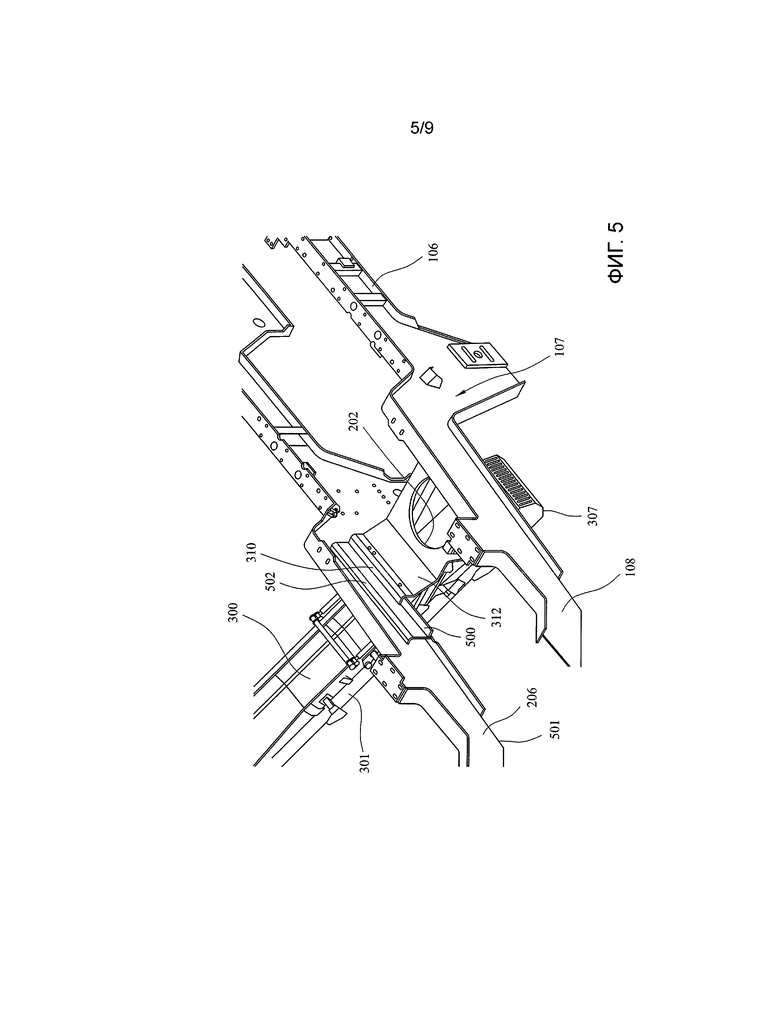

Фиг. 5 представляет собой перспективное изображение разгрузочного транспортера фиг. 3, установленного на главной раме с помощью шарнирного соединения и отдельного линейного соединения согласно конкретному исполнению представленного изобретения;

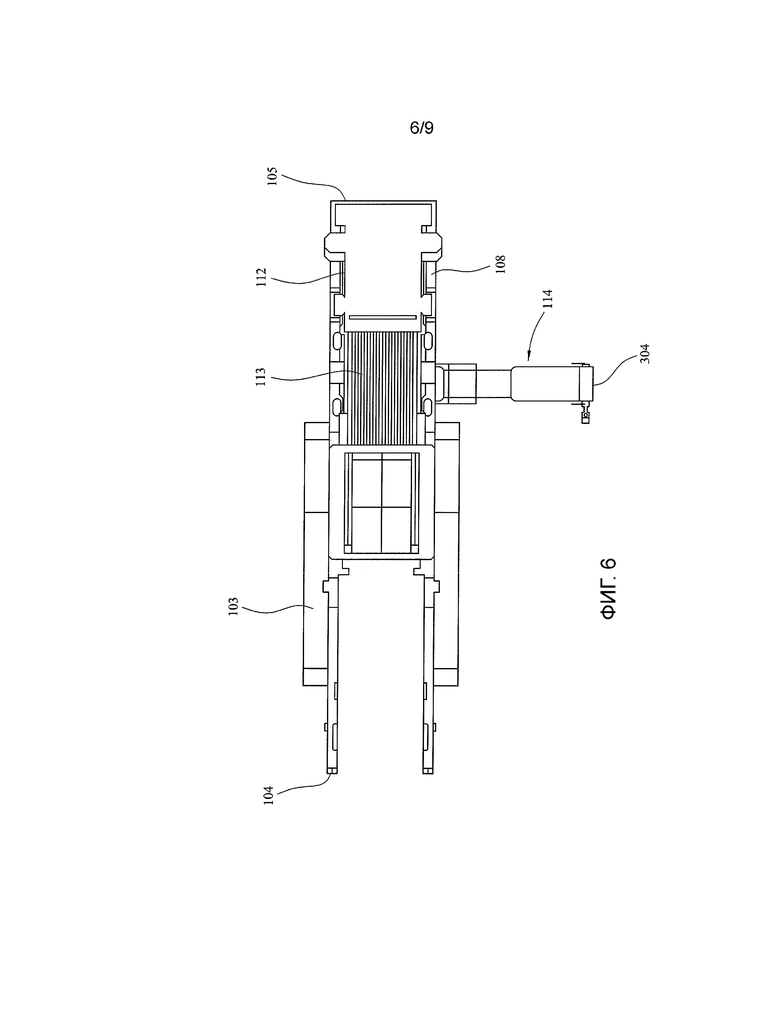

Фиг. 6 представляет собой вид сверху установки фиг. 2 с разгрузочным транспортером, повернутым на 90°, для выдвижения в боковом направлении в сторону установки в самом заднем положении главной рамы;

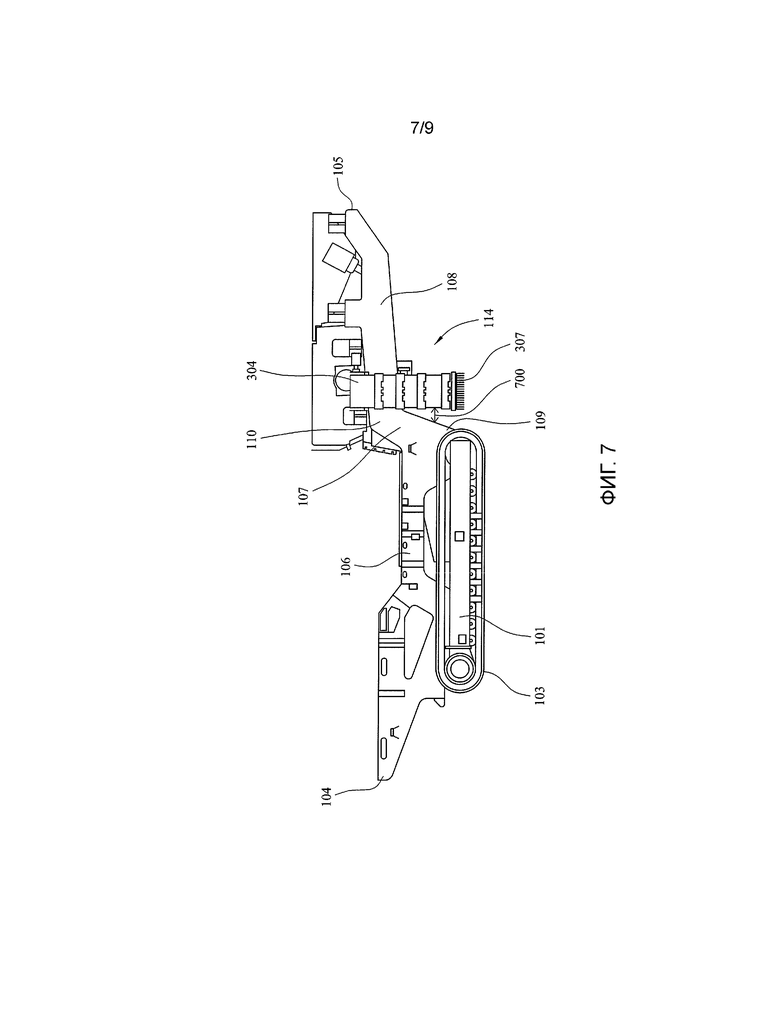

Фиг. 7 представляет собой вид сбоку установки фиг. 6 с разгрузочным транспортером, повернутым на 90°, для выдвижения в боковом направлении в сторону установки в самом заднем положении главной рамы;

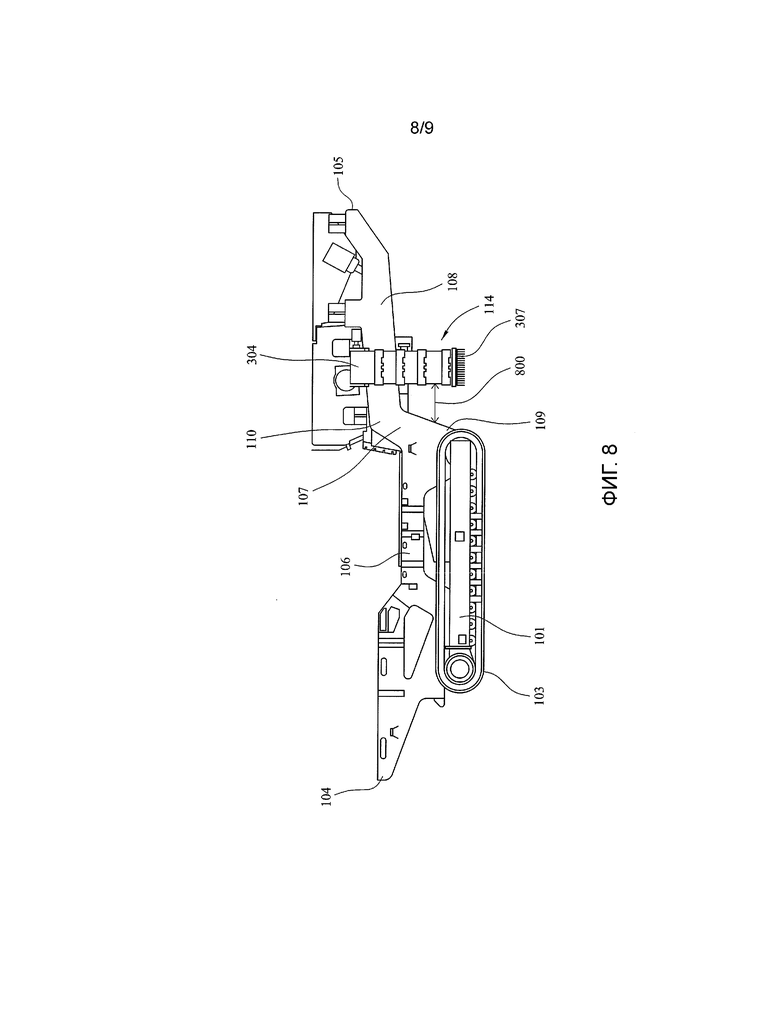

Фиг. 8 представляет собой дополнительный вид сбоку установки фиг. 7 с разгрузочным транспортером, передвинутым в направлении продольной оси в сторону от центральной области в самое переднее положение на главной раме;

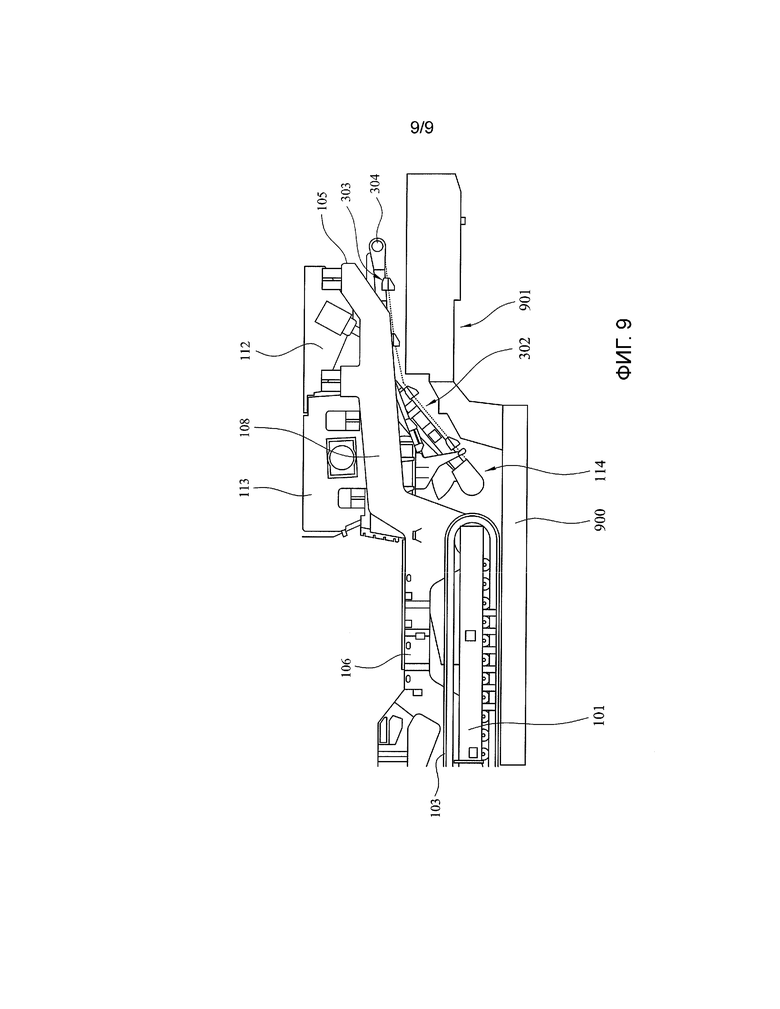

Фиг. 9 представляет собой вертикальный вид сбоку установки фиг. 1 с транспортером, расположенным или сложенным между областью главной рамы для погрузки и транспортировки на низкорамном прицепе.

Подробное описание предпочтительного варианта осуществления изобретения

Со ссылкой на фиг. 1 и 2 передвижная обрабатывающая установка 100 содержит главную раму (или основание) 102, которая предоставляет центральную опору для различных рабочих составных элементов установки 100. Рама 102 подвижно установлена на земле посредством шасси 101, которое несет пару противоположных бесконечных гусениц 103, которые приводятся в действие с помощью подходящего силового агрегата (не показано) для передвижения установки 100 по земле. Рама 102 содержит пару параллельных и продолжающихся в продольном направлении элементов рамы, которые продолжаются от переднего конца 105 до заднего конца 104. Каждый элемент рамы отделен промежутком в направлении по ширине, перпендикулярном главной длине между концами 105, 104. Центральная область 106 рамы обеспечивает опору для крепления 204 для установки силового агрегата и основного обрабатывающего блока установки (не показано). Как должно быть понятно, обрабатывающий блок может содержать дробилку, такую как гирационная, молотковая, вибрационная или щековая дробилка. В качестве альтернативы или в дополнение, главный обрабатывающий блок может содержать сортировочный блок или ряд сортировочных блоков, выполненных с возможностью разделения насыпного материала с распределением на различные размеры. Дробилка и/или сортировочный блок обычно снабжают бункером (не показано) для приема насыпного материала из подающего транспортера (не показано), установленного в задней области 111 рамы 102 в направлении второго и заднего конца 104.

Самая передняя область рамы 102 (являющаяся аналогичной по конструкции и конфигурации центральной и задней областям 106, 111) содержит пару параллельных, продолжающихся в продольном направлении балок 108, разделенных промежутком в направлении по ширине установки 100. Соответственно, пространство или зазор 200 создано между противоположными обращенными внутрь поверхностями 206 балок 108. Балки 108 конструктивно стабилизируются и поддерживаются поперечной балкой 201, продолжающейся между противоположными поверхностями 206 на переднем конце 105. Когда установка 100 расположена на уровне земли, как показано на фиг. 1, балки 108 продолжаются от центральной области 106 для выравнивания почти горизонтально над землей. Согласно конкретному исполнению балки 108 наклонены вверх на небольшой угол от переходной области 107 рамы 102. Переходная часть 107 продолжается вверх от центральной области 106 и содержит нижнюю секцию 109 (предоставленную на переходе или перекрещивании между переходной частью 107 и центральной областью 106) и соответствующую верхнюю секцию 110 (предоставленную на переходе или перекрещивании между переходной частью 107 и балкой 108). Соответственно, каждый продолжающийся в продольном направлении параллельный элемент 102 рамы содержит соответствующую переходную область 107 таким образом, что каждая балка 108 расположена вертикально выше, чем центральная область 106, чтобы нависать над землей и чтобы обеспечивать необходимый просвет в области непосредственно под балками 108 для размещения части разгрузочного транспортера 114. Балки 108 обеспечивают крепление для основного подающего блока 112 и просеивающего или сортирующего блока 113, которые продолжаются вверх от балок 108 (и удалены на фиг. 2 для иллюстративных целей).

Транспортер 114 установлен на балках 108 и подвешен на них с помощью шарнирного соединения, обозначенного в общем ссылкой 115, которое соединено (посредством первой верхней части) с балками 108 и (посредством второй нижней части) с транспортером 114. Со ссылкой на фиг. 2 шарнирное соединение 115 содержит способное вращаться кольцо 202 вращения, установленное с возможностью вращения внутри первого кронштейна 203, который соединен с балками 108. В частности, кронштейн 203 содержит пластину 311 основания (которая крепит кольцо 202 вращения) и пару противоположных боковых стенок 312, которые выступают вверх с каждой боковой стороны пластины 311 основания. Каждая боковая стенка 312 оканчивается на ее самом верхнем конце удлиненной направляющей 310, содержащей прокладку с низким трением. Соответственно, боковые стенки 312 и направляющие 310 расположены вверх от кольца 202 вращения. Второй кронштейн 309 выступает вниз от пластины 311 основания и кольца 202 вращения и предоставляет опорную раму для транспортера 114. Соответственно, транспортер 114 подвешен на балках 108 посредством первого и второго кронштейнов 203, 309. Второй кронштейн 309 закреплен посредством шарнирного крепления 313 на самом нижнем конце транспортера 114, наиболее удаленного от самого верхнего выгрузного дистального конца 304. Транспортер 114 дополнительно содержит конструкцию 301 опорной рамы, которая несет бесконечную ленту 300, направляемую поверх множества роликов 314 для перемещения и выгрузки материала, обработанного блоком 113. Опорная рама 301 разделена на самую верхнюю переднюю секцию 303 и самую нижнюю заднюю секцию 302, шарнирно соединенные друг с другом посредством шарнирного соединения 400 (проиллюстрированного на фиг. 4). Первая пара гидравлических исполнительных механизмов 305 расположена между вторым кронштейном 309 и самой верхней концевой областью задней секции 302. Вторая пара гидравлических исполнительных механизмов 306 установлена между опорной рамой 301 передней 303 и задней 302 секций в области шарнирного соединения 400. Соответственно, задняя секция 302 способна перемещаться и эффективно подниматься и опускаться относительно второго кронштейна 309 посредством исполнительных механизмов 305, тогда как передняя секция 303 может подниматься и опускаться относительно задней секции 302 посредством исполнительных механизмов 306. В частности, шарнирное соединение 400 и шарнирное крепление 313 содержат соответствующие оси поворота, которые выровнены по существу перпендикулярно оси поворота поворотного соединения 115. Данная конфигурация обеспечивает требуемое движение концевой области 304 транспортера в вертикальной плоскости (подъема и опускания) и горизонтальной плоскости (поворота). Транспортер 114 дополнительно содержит предохранительное приспособление 307 (для защиты самого низкого конца рамы 301 транспортера) и бункера 308 транспортера (для подачи материала из сортировочного блока 113 на ленту 300). Транспортер 114 дополнительно содержит предохранительное приспособление 307 (для защиты самого низкого конца рамы 301 транспортера) и бункера 308 транспортера (для подачи материала из сортировочного блока 113 на ленту 300).

Со ссылкой на фиг. 5 и как проиллюстрировано на фиг. 1, транспортер 114 подвешен под балками 108, которые представляют собой область поддержки транспортера главной рамы 102 установки. То есть первый кронштейн 203 соединен с каждой из обращенных внутрь поверхностей 206 балок 108 таким образом, чтобы направляющие 310 находились между балками 108 в пределах пространства 200. Соответственно, боковые стенки 312 кронштейна выступают вниз от балок 108 для подвешивания пластины 311 основания вертикально под балками 108. Соответственно, кольцо 202 вращения подвешено под самой нижней обращенной вниз поверхностью 501 балок 108. Линейное соединение в виде пары удлиненных элементов 502 соответствующим образом прикреплено к обращенной внутрь поверхности 206 каждой балки 108. Каждый линейный элемент 502 содержит продолжающийся в продольном направлении брус 500, который выступает внутрь в пространство 200 между обращенными внутрь поверхностями 206. Направляющие 310 выполнены с возможностью установки поверх каждого соответствующего бруса 500 таким образом, чтобы направляющие 310 с низким трением могли скользить вдоль каждого бруса 500, обеспечивая кронштейну 203 (в частности, кольцу 202 вращения) возможность скольжения в продольном направлении вдоль балок 108 в направлении и от центральной области 106 рамы. Данное действие скольжения направляется одним или множеством линейных исполнительных механизмов с механическим приводом или плунжеров (не показано).

Транспортер 114 подвешивают на балках 108 посредством первого и второго кронштейнов 203, 309 (шарнирно соединенных друг с другом с помощью кольца 202 вращения), причем задняя 302 и передняя 303 секции способны поворачиваться на 180° между крайними боковыми положениями (правое боковое положение проиллюстрировано на фиг. 6), где транспортер 114 выступает в боковом направлении в одну сторону и выровнен перпендикулярно продолжающейся в продольном направлении раме 102. В конфигурации фиг. 6 транспортер 114 выполнен с возможностью накапливания выгружаемого материала во множестве различных положений с каждой стороны рамы 102 и за пределами переднего конца 105 установки.

Со ссылкой на фиг. 7 и 8 за счет скользящего движения направляющих 310 по брусьям 500, узел 114 транспортера целиком способен прямолинейно перемещаться в направлении переходной секции 107 и от нее. Фиг. 7 иллюстрирует обычное рабочее положение транспортера 114, отделенного от переходной секции 107 относительно коротким линейным расстоянием 700. Фиг. 8 иллюстрирует транспортер 114, смещенный вперед в направлении конца 105 и в сторону от переходной секции 107, для того, чтобы обеспечить относительно более большое разделяющее расстояние 800 между транспортером 114 и переходной секцией 107. Это является преимуществом для предоставления доступа для ремонта или технического обслуживания в область установки 100.

Преимущественно, пространство 200 между балками 108 выполнено с возможностью приема и размещения по меньшей мере передней секции 303 транспортера 114 в транспортировочном или сложенном положении. То есть боковые стороны 207 передней секции 303 в транспортировочной конфигурации фиг. 1 и 9 расположены напротив обращенных внутрь поверхностей 206 балок 108. Соответственно, передняя секция 303 почти полностью помещается в пространстве 200 между противоположными балками 108. Поперечная балка 201 расположена в самой верхней области балок 108 таким образом, чтобы дистальный конец 304 транспортера располагался под балкой 201 и не препятствовал заключению передней секции 303 между балками 108 рамы. Согласно конкретному исполнению конец 304 транспортера выступает вперед от конца 105 балки. Для перевода транспортера 114 из транспортировочного положения фиг. 1 и 9 в рабочие положения фиг. 6-8 приводятся в действие гидравлические плунжеры 305, 306 для опускания передней и задней секций 303, 302 таким образом, чтобы рама 301 и лента 300 транспортера опускалась вертикально под балками 108. Затем передняя и задняя секции 303, 302 могут поворачиваться на 90° влево или вправо посредством шарнирного соединения 115. Как проиллюстрировано на фиг. 9 заключение по меньшей мере передней секции 303 внутри рамы 102 установки обеспечивает возможность удобного монтажа установки 100 на низкорамном прицепе 900, при этом самый передний конец 105 располагается вертикально над поднятой шарнирной секцией 901 низкой платформы. Вот что следует отличать от общепринятых конфигураций установок, где вся установка должна загружаться на прицеп 900 в противоположном направлении назад. Соответственно, во время транспортировки транспортер 114 защищен как транспортировочным транспортным средством, так и балками 108.

Дополнительно, за счет подвешивания всего транспортера 114 под балками 108, просвет предохранительного приспособления 307 над землей может быть сделан максимальным для облегчения маневренности установки 100 по неровной местности. Дополнительно, подвешивание транспортера 114 на раму 102 обеспечивает возможность приведения узла 114 транспортера в действие с прямолинейным скольжением (как проиллюстрировано на фиг. 7 и 8) для предоставления доступа с целью технического обслуживания к другим загороженным областям установки 100.

Передвижное устройство обработки насыпного материала, имеющее главную раму, содержащую пару противоположных балок, которые разнесены в направлении по ширине поперек устройства. Главная рама также содержит переходную секцию, которая продолжается вверх от области снования, при этом каждая из противоположных балок выступает из самой верхней части переходной секции. Балки выполнены с возможностью приема по меньшей мере части транспортера для защиты транспортера в поднятом транспортировочном положении. 13 з.п. ф-лы, 9 ил.

1. Передвижное устройство (100) обработки насыпного материала, содержащее:

продолжающуюся в продольном направлении главную раму (102), имеющую первый конец (105) и второй конец (104), при этом главная рама (102) в направлении первого конца (105) содержит пару противоположных балок (108), разнесенных таким образом, что по меньшей мере часть транспортера (114) имеет возможность размещения между балками (108) в поднятом транспортировочном положении;

транспортер (114) для транспортировки материала из обрабатывающего материал блока, установленного на главной раме (102), или в него;

по меньшей мере одно соединение (115) для установки транспортера (114) на главной раме (102) для передвижения между поднятым транспортировочным положением и опущенным рабочим положением;

отличающееся тем, что

главная рама (102) содержит по меньшей мере одну переходную секцию (107), которая продолжается вверх от области (106) основания, при этом каждая из противоположных балок (108) выступает из самой верхней части (110) переходной секции (107).

2. Устройство по п. 1, в котором пара противоположных балок образует большую часть продолжающейся в продольном направлении главной рамы (102) и продолжается между первым (105) и вторым (104) концами.

3. Устройство по п. 1 или 2, содержащее по меньшей мере пару бесконечных гусениц (103) или колес, установленных в области (106) основания главной рамы, чтобы обеспечить устройству возможность передвижения по земле.

4. Устройство по любому из пп. 1, 2 и 3, дополнительно содержащее по меньшей мере одну поперечную балку (201) или скобу, продолжающуюся между и связывающую противоположные балки (108) в направлении по ширине устройства.

5. Устройство по любому из пп. 1, 2 и 3, в котором по меньшей мере одно соединение (115) представляет собой шарнирное соединение (115), обеспечивающее возможность поворота транспортера (114) относительно главной рамы (102) для изменения положения дистального конца (304) транспортера (114) относительно главной рамы (102).

6. Устройство по п. 5, в котором шарнирное соединение (115) установлено и подвешено под противоположными балками (108).

7. Устройство по п. 5, дополнительно содержащее первый кронштейн (203) для соединения шарнирного соединения (115) с главной рамой (102) и второй кронштейн (309) для соединения шарнирного соединения (115) с транспортером (114) таким образом, чтобы второй кронштейн (309) был выполнен с возможностью поворота относительно первого кронштейна (203).

8. Устройство по любому из пп. 1, 2, 6 и 7, в котором транспортер (114) содержит переднюю (303) и заднюю (302) секции, шарнирно установленные вместе, обеспечивая возможность изгибания или складывания передней секции (303) относительно задней секции (302) для поднимания и опускания дистального конца (304) транспортера (114) относительно противоположных балок (108).

9. Устройство по п. 8, в котором при поднимании транспортера (114) в транспортировочное положение, передняя секция (303) может располагаться между противоположными балками (108).

10. Устройство по п. 8, дополнительно содержащее множество линейных исполнительных механизмов (305, 306) с механическим приводом для управления сгибанием или складыванием передней секции (303) относительно задней секции (302).

11. Устройство по п. 5, в котором транспортер (114) содержит опорную конструкцию (301) для установки бесконечной ленты (300) или элемента ходовой части, выполненную с возможностью поддержки и транспортировки материала относительно главной рамы (102), при этом между лентой (300) или элементом ходовой части и противоположными балками (108) по существу в вертикальном направлении установлено шарнирное соединение (115).

12. Устройство по любому из пп. 1, 2, 6, 7, 9, 10 и 11, в котором дистальный конец (304) транспортера (114) способен выступать в продольном направлении между балками (108) за пределы первого конца (105) главной рамы (102).

13. Устройство по любому из пп. 1, 2, 6, 7, 9, 10 и 11, дополнительно содержащее сортировочный блок (113), установленный на главной раме (102), для обработки материала и для подачи на транспортер (114) по меньшей мере некоторой части обработанного материала.

14. Устройство по п. 3, в котором обрабатывающий материал блок содержит дробилку, установленную в области (106) основания главной рамы (102).

| US 3700383 A, 24.10.1972 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-06-08—Публикация

2014-06-26—Подача