Область изобретения

Изобретение относится к контроллеру для машины, работа которой основана на текучей среде, машине, работа которой основана на текучей среде, содержащей контроллер, и конструкции гидравлической цепи, содержащей машину, работа которой основана на текучей среде.

Предпосылки создания изобретения

Гидравлические поршневые насосы, как правило, содержат центральный коленчатый вал, который выполнен с возможностью вращения вокруг оси вращения, и ряд узлов «поршень-цилиндр». Довольно часто гидравлические насосы выполняются в виде гидравлических радиальных поршневых насосов, где ряд узлов «поршень-цилиндр» расположен вокруг коленчатого вала и проходит радиально наружу относительно него. Узлы «поршень-цилиндр» в таких гидравлических радиальных поршневых насосах, как правило, расположены в виде ряда аксиально смещенных групп узлов «поршень-цилиндр», при этом каждая группа содержит ряд узлов «поршень-цилиндр» с высокой плотностью расположения, расположенных вокруг оси вращения и лежащих в соответствующей плоскости, проходящей перпендикулярно оси вращения коленчатого вала. Коленчатый вал содержит по меньшей мере один кулачок на одну группу, и поршни каждой соответствующей группы расположены с возможностью передачи движения по отношению к соответствующему указанному по меньшей мере одному кулачку через соответствующие ножки поршней.

Гидравлические поршневые насосы могут быть включены в разомкнутые гидравлические цепи, где текучая среда подается в насос из гидравлического бака и выпускается в него из насоса, или в замкнутые гидравлические цепи, где текучая среда циркулирует между насосом и гидравлическим потребляющим устройством. Для этого впускные и выпускные отверстия отдельных поршневых камер соединены друг с другом через патрубки для текучей среды. В тех областях применения, где для снабжения энергией нескольких гидравлических потребляющих устройств в разных гидравлических цепях применяется текучая среда под высоким давлением, как правило, требуется несколько гидравлических насосов (по меньшей мере один на одну гидравлическую цепь). Например, в гидравлических системах, обычно применяемых на автопогрузчиках с вилочным захватом, имеющих гидравлически приводимые в действие функциональный элемент и функциональный элемент для приведения в движение, для функционального элемента (например, гидравлического исполнительного механизма) обычно требуются большие расходы рабочей текучей среды, и, поэтому, он больше подходит для разомкнутой гидравлической цепи, тогда как функциональный элемент для приведения в движение больше подходит для замкнутой гидравлической цепи (так как требуются меньшие расходы, а разомкнутая цепь может вызывать пенообразование в баке). В связи с этим для оптимизации как функционального элемента, так и функционального элемента для приведения в движение первый гидравлический насос приводит в действие функциональный элемент в разомкнутой гидравлической цепи, а второй гидравлический насос приводит в действие функциональный элемент для приведения в движение в замкнутой гидравлической цепи.

Каждый из первого и второго насосов, как правило, содержит свои собственные коленчатый вал, картер и корпус насоса, и, несмотря на то, что крутящий момент как для первого, так и для второго насосов обычно создается одним источником крутящего момента (например, двигателем внутреннего сгорания или электрическим мотором), для распределения крутящего момента, полученного от источника крутящего момента, между коленчатыми валами насосов, как правило, требуется коробка передач. Соответственно, применение нескольких гидравлических насосов ведет к увеличению веса транспортного средства и тем самым к снижению его эффективности по отношению к топливу (или электричеству). К тому же несколько насосов занимают больше места. В таких областях применения целесообразно уменьшить вес и размеры таких гидравлических насосов для того, чтобы можно было повысить эффективность автопогрузчика по отношению к топливу (или электричеству), и/или можно было уменьшить размеры автопогрузчика с вилочным захватом, и/или можно было освободить пространство на автопогрузчике.

В связи с этим задача изобретения заключается в создании гидравлических насосов с уменьшенными весом и размерами, в частности предназначенных для применения при подведении гидравлической мощности к двум или более гидравлическим потребляющим устройствам на таких транспортных средствах, как автопогрузчики с вилочным захватом.

Сущность изобретения

В соответствии с первым аспектом изобретения предлагается контроллер для машины, работа которой основана на текучей среде, который выполнен и установлен с возможностью приведения в действие активно управляемых клапанов, связанных с первой и второй группами узлов «поршень-цилиндр», для активного управления фактическим вытеснением текучей среды с помощью первой и второй групп узлов «поршень-цилиндр» путем приведения в действие указанных активно управляемых клапанов, при этом управление приведением в действие может предпочтительно происходить по циклам по меньшей мере для некоторых из узлов «поршень-цилиндр», и при этом контроллер разработан и выполнен таким, что приведение в действие активно управляемых клапанов первой и второй групп узлов «поршень-цилиндр» происходит так, что первая и вторая группы узлов «поршень-цилиндр» удовлетворяют необходимость в потоке текучей среды и/или необходимость в приведении в движение независимо друг от друга. Другими словами, управление фактическими вытеснениями рабочей текучей среды с помощью первой и второй групп узлов «поршень-цилиндр» может осуществляться независимо.

Как уже упоминалось выше, в гидравлических системах довольно распространен случай, когда две (или более) цепи для потока текучей среды и/или потребителя должны снабжаться гидравлической текучей средой (в случае режима гидравлического насоса для соответствующей цепи) или подают гидравлическую текучую среду (в случае насосного режима соответствующей цепи) друг от друга немного «по-другому». Термин «по-другому» обычно имеет отношение к рассматриваемым уровням давления. Довольно часто, в зависимости от текущих требований, для разных гидравлических потребителей обычно требуется разный уровень давления и/или они обеспечивают разным уровнем давления (например, когда имеется рекуперативная тормозная система и эта рекуперативная тормозная система работает в режиме рекуперативного торможения). Этот разный уровень давления, как правило, имеет также отношение к соответствующей цепи для потока текучей среды. Такие разные уровни давления, в частности, могут иметь место в случае, если применяются разные типы схемных решений для текучей среды (как преимущественный пример - разомкнутые цепи для потока текучей среды в сравнении с замкнутыми цепями для потока текучей среды), но ими не ограничиваются. Например, даже если применяются только замкнутые цепи для потока текучей среды, разным потребителям могут потребоваться разные уровни давления (то же самое справедливо и для разомкнутых цепей для потока текучей среды). До сих пор, согласно существующему уровню техники обычно по разному назначению применялись разные насосы (в частности при распределении между разомкнутыми цепями для потока текучей среды и замкнутыми цепями для потока текучей среды). Однако это обычно ведет к значительному усложнению устройства в целом, поскольку должно быть предусмотрено соответственно большое количество компонентов. Это приводило к увеличению стоимости и увеличению объема. Однако в дальнейшем недостатки также были приведены в соответствие с этим, а именно явно отсутствовавшая возможность учета некоторой зависимости друг от друга разных цепей для потока текучей среды. Хотя сейчас предлагается, чтобы первая и вторая группы узлов «поршень-цилиндр» удовлетворяли необходимость в потоке текучей среды и/или необходимость в приведении в движение независимо друг от друга, это не обязательно означает (хотя это и возможно), что принимаются во внимание лишь необходимость в потоке текучей среды и/или необходимость в приведении в движение («основной учитываемый фактор»). Вместо этого может быть предусмотрено принятие во внимание дополнительных учитываемых факторов. Например, построение схем приведения в действие разных цепей для потока текучей среды может учитывать общую необходимость в механической мощности (для того, чтобы не возникала перегрузка приводного мотора), получаемую в результате механическую вибрацию приводной тяги (для уменьшения такой механической вибрации) и т.п. Последние учитываемые факторы ниже по тексту называются «второстепенными учитываемыми факторами», чтобы отличать их от «основного учитываемого фактора» необходимость в потоке текучей среды и/или необходимость в приведении в движение. Таким образом, может быть обеспечено улучшение работы в целом, хотя «основной учитываемый фактор» может быть организован, как если бы (по существу) имелось два (или даже более) полностью разделенных насоса/гидравлических мотора. Фактор, учитываемый в числе «второстепенных учитываемых факторов», может включать даже возможность того, что может допускаться некоторое (небольшое) ухудшение работы в целом (то есть «основных учитываемых факторов»), если может быть достигнуто (значительное) улучшение работы относительно «второстепенных учитываемых факторов» (приводящее к улучшению «работы в целом» машины, работа которой основана на текучей среде). Следует отметить, что контроллер может быть подключен или к (специально приспособленной) одной машине, работа которой основана на текучей среде (с двумя или более разделенными впускными элементами для текучей среды и/или выпускными элементами для текучей среды), или к разным машинам, работа которой основана на текучей среде (то есть потенциально заменяя ряд контроллеров). Предлагаемый в данном документе контроллер, как правило, полностью заменяет «предыдущие контроллеры». Однако возможно также, что предлагаемый в данном документе контроллер заменяет «предыдущие контроллеры» лишь частично (например, только генерируются импульсы запуска, тогда как усиление окончательно необходимых токов возбуждения выполняется применительно к отдельному насосу). Регулирование необходимости в потоке текучей среды и/или необходимости в приведении в движение обычно изменяется путем изменения времени открывания и/или закрывания активно управляемых клапанов. Выбор времени, в частности, относится к процентному отношению к расстоянию, пройденному соответствующим поршнем вдоль своего хода в соответствующем перекачивающем цилиндре (для машины, работа которой основана на текучей среде, типа «поршень-цилиндр»). Это по существу истолковывается как процентное отношение к перекачиваемому объему гидравлической текучей среды, если совершается полный ход поршня насоса (то есть если насос работает на 100%). Могут иметь место некоторые модификации этого правила вследствие задержки приведения в действие с помощью приводимого в действие клапана и/или эффектов сжатия гидравлической текучей средой. Аналогичное заключение можно сделать в том случае, если машина, работа которой основана на текучей среде, работает в режиме мотора. Этот принцип как таковой известен из уровня техники по отношению к так называемым «насосам digital displacement pumps®» или «гидравлическим насосам с искусственной коммутацией». Обычно для приведения в действие соответствующих активно управляемых клапанов используется электрическая энергия (хотя может быть также предусмотрена другая форма (формы) энергии). Тем не менее контроллер согласно настоящему изобретению не обязательно ограничивается насосами digital displacement pumps®. Однако следует отметить, что конструктивное выполнение в виде насоса digital displacement pumps® является особенно предпочтительным, так как это предоставляет контроллеру возможность регулирования характеристики в плане потока текучей среды соответствующих узлов «поршень-цилиндр» по циклам, что дает очень большие преимущества. В частности, можно полностью изменять от одного насосного цикла к другому режим подачи потока текучей среды между любыми двумя значениями. Это дает в результате очень быстро адаптируемый режим подачи потока текучей среды и/или режим мотора. Соответствующие группы, которые приводятся в действие контроллером, могут представлять собой «фиксированные» насосные узлы «поршень-цилиндр», и/или двигательные узлы «поршень-цилиндр», и/или, особенно предпочтительно, «переключаемые объединенные насосные и двигательные узлы «поршень-цилиндр»» (так что они могут переключаться между этими режимами). В принципе возможно, чтобы одна, ряд или все группы узлов «поршень-цилиндр» (в случае двух или более таких групп) содержали только один узел «поршень-цилиндр». Однако предпочтительно, чтобы по меньшей мере одна из групп, предпочтительно ряд групп, более предпочтительно (по существу) все группы содержали ряд узлов «поршень-цилиндр». Таким образом, могут предоставляться или потребляться относительно большие потоки текучей среды. Кроме того, может быть выполнено некоторое «усреднение», так что возникает меньше пиков потока текучей среды, что дает в результате «более плавную работу в целом» соответствующего насоса/мотора. Аналогично, в принципе возможно использование соединенной с контроллером машины (машин), работа которых основана на текучей среде, по существу произвольно выбранного конструктивного исполнения. Тем не менее предпочтительно, чтобы по меньшей мере один узел «поршень-цилиндр», предпочтительно ряд узлов «поршень-цилиндр» или (по существу) все узлы «поршень-цилиндр» по меньшей мере одной из указанных групп содержали впускной активно управляемый клапан и/или выпускной активно управляемый клапан. В частности, это справедливо не только по меньшей мере для одной из групп, но предпочтительно для ряда групп, еще более предпочтительно для (по существу) всех групп из по меньшей мере одной, ряда или (по существу) всех групп, соединенных с предлагаемым контроллером. Как известно из области насосов digital displacement pumps®, которые сами по себе известны из уровня техники, впускной активно управляемый клапан является необходимым (и достаточным) в том случае, если должен быть выполнен только гидравлический насос. Следовательно, как впускной активно управляемый клапан, так и выпускной активно управляемый клапан обычно должны быть предусмотрены в том случае, если должны быть реализованы режим мотора или объединенный режим мотора и насосный. Следует отметить, что пассивный клапан, конечно, является более дешевым в изготовлении (и обычно занимает меньше места), и поэтому переход на впускные активно управляемые клапаны довольно часто предпочтителен в том случае, если соответствующая группа узлов «поршень-цилиндр» должна работать исключительно как насос. Только для полноты сведений следует отметить, что, конечно же, единственный узел «поршень-цилиндр» может быть снабжен рядом (активных и/или пассивных) впускных и/или выпускных клапанов. Обычно из соображений стоимости для каждого узла «поршень-цилиндр» предусмотрен только один (впускной/выпускной) активно управляемый клапан. Кроме того, следует отметить, что управление не только некоторыми (в том числе по меньшей мере одним) из узлов «поршень-цилиндр» машины, работа которой основана на текучей среде, может преимущественно осуществляться по циклам, но предпочтительно может осуществляться управление по циклам рядом узлов «поршень-цилиндр», более предпочтительно по существу всеми узлами «поршень-цилиндр», в частности всеми узлами «поршень-цилиндр ».

В контексте настоящего изобретения там, где это уместно, делается ссылка на режим гидравлического насоса и/или режим гидравлического мотора (то есть включая их комбинацию) машины, работа которой основана на текучей среде, даже если упоминается только насосный режим (или режим мотора и т.п. ). Аналогично, там, где это уместно, делается ссылка на машину, работа которой основана на текучей среде, «вообще» (то есть на гидравлический насос, гидравлический мотор и/или их комбинацию), даже если упоминается только гидравлический насос или гидравлический мотор.

Согласно предпочтительному варианту осуществления контроллер выполнен и установлен с возможностью приведения в действие активно управляемых клапанов по меньшей мере третьей группы узлов «поршень-цилиндр» таким образом, что по меньшей мере указанная третья группа удовлетворяет необходимость в потоке текучей среды и/или необходимость в приведении в действие независимо от первой группы и/или второй группы узлов «поршень-цилиндр». Таким образом, могут быть также предусмотрены (по меньшей мере) третий уровень давления и/или третья «гидравлическая характеристика». Что касается примера автопогрузчика с вилочным захватом, то довольно часто встречается, что более или менее постоянно существует необходимость в гидравлической цепи для приведения в движение (замкнутой цепи для потока текучей среды) и в подъеме и опускании поднимаемого вилочного захвата (разомкнутая цепь для потока текучей среды). Разные признаки, как правило, нужны только «изредка», так что снабжение этими признаками может осуществляться преимущественным образом третьей группой. Приведение в действие узлов «поршень-цилиндр» третьей группы может быть независимым от первой группы и/или второй группы (в частности относительно «основных учитываемых факторов»). Однако возможно также соединение третьей группы (по меньшей мере иногда) с первой и/или второй группами, позволяющее таким образом получить «форсированный режим» (который называется также «режимом форсирования») соответствующей группы. Это объясняется ниже. Все группы (или две из трех групп и т.п. ) могут быть расположены в одном корпусе машины, работа которой основана на текучей среде. Однако возможно также «распределение» между двумя или более разными корпусами машины, работа которой основана на текучей среде.

Дополнительно предлагается, чтобы для контроллера цикл приведения в действие активно управляемых клапанов по меньшей мере одной из групп узлов «поршень-цилиндр» осуществлялся с удовлетворением требований к по меньшей мере разомкнутой цепи для потока текучей среды и/или замкнутой цепи для потока текучей среды. Как уже упомянуто выше, режим работы таких цепей для потока текучей среды обычно очень отличается. В частности, для замкнутой цепи для потока текучей среды довольно часто характерны большие расходы текучей среды при относительно низком давлении (типичной областью применения является применение для целей приведения в движение). Однако для разомкнутой цепи для потока текучей среды обычно характерны относительно малые расходы текучей среды при (по меньшей мере иногда) повышенных до больших значений давления потока текучей среды. Типичной областью применения для разомкнутых цепей для потока текучей среды является гидравлический поршень для подъема (и опускания) вилочного захвата автопогрузчика с вилочным захватом. Путем связывания разных групп с разными «типами» цепей для потока текучей среды (разомкнутых/замкнутых) может быть получена простая конструкция с высокой эффективностью по отношению к топливу при относительно легкой, эффективной с точки зрения затрат и экономичной в отношении занимаемого места сборке.

В частности, предложено выполнить контроллер таким образом, что приведение в действие активно управляемых клапанов по меньшей мере одной из групп узлов «поршень-цилиндр» может быть применено для увеличения фактического вытеснения текучей среды по меньшей мере разной группы узлов «поршень-цилиндр», в частности приведение в действие активно управляемых клапанов по меньшей мере двух групп узлов «поршень-цилиндр» происходит таким образом, что оно рассматривается как схема приведения в действие одной группы. Опыт показывает, что иногда у некоторых потребителей возникает повышенная необходимость в гидравлической текучей среде. Эта высокая необходимость обычно возникает только изредка. Кроме того, устройство, содержащее ряд гидравлических потребителей, часто работает таким образом, что обычно необходимость в увеличенном потоке текучей среды имеет место в отдельно взятый момент времени только для одного гидравлического потребителя (или для очень ограниченного их количества). Поэтому крайне целесообразно обеспечить своего рода «базовую подачу» для разных типов гидравлических цепей и обеспечить «вдобавок» переключаемое «форсированное снабжение» («увеличенное снабжение») для обеспечения дополнительного выпуска текучей среды для таких интервалов повышенной необходимости. Ввиду того, что эти интервалы повышенной необходимости обычно возникают для разных потребителей в разные моменты времени, возможно, что одна (или ограниченное количество) форсирующих групп могут снабжать (по существу) все гидравлические цепи (подлежащие форсированию), не создавая большой помехи в работе. Что касается примера с автопогрузчиком с вилочным захватом, то здесь изредка может возникать ситуация, когда вилочный захват приходится поднимать на очень большую высоту. Однако из-за удлиненного в таком случае рычага это обычно никогда не может быть сделано, пока автопогрузчик с вилочным захватом находится в движении. Поэтому (ввиду того, что гидравлическая цепь для приведения в движение потребляет лишь немного гидравлической текучей среды) для повышения скорости подъема вилочного захвата может применяться «форсирующая группа». С другой стороны, существуют ситуации, в которых автопогрузчик с вилочным захватом должен перемещаться с высокой скоростью. Однако обычно в течение интервалов времени быстрого движения ни подъема, ни опускания вилочного захвата на высоких скоростях не происходит. Теперь «форсирующая группа» может обеспечивать возможность форсирования гидравлической цепи для приведения в движение. В обоих приведенных примерах пользователь почти никогда не будет замечать, что подача текучей среды соответствующей другой гидравлической цепи ограничена, так как ему обычно никогда не требуется то и другое в одно и то же время. В очень редких случаях, когда обе необходимости возникают в одно и то же время, могут быть замечены неблагоприятные эффекты, но это обычно вполне компенсируется более высокой эффективностью по отношению к топливу и тем, что насосы занимают меньше пространства. Хотя в принципе возможно, чтобы «форсирующая группа» (обычно третья, четвертая, пятая, шестая, седьмая, восьмая и т.д., если имеется, группа) приводилась в действие отлично от группы, форсируемой в текущий момент, обычно предпочтительно, чтобы две группы были «логически переключаемыми вместе», так что приводятся в действие отдельные узлы «поршень-цилиндр» двух (или более) «соединенных» групп, как если бы присутствовала одна группа. Следует отметить, что вследствие уникальных характеристик насосов digital displacement pumps®, обычно может также выполняться переключение между форсированием первой группы и форсированием второй группы по циклам. Это включает «логическое переключение» между режимом разомкнутой цепи для потока текучей среды и режимом замкнутой цепи для потока текучей среды.

Кроме того, предлагается выполнить контроллер таким, чтобы контроллер имел возможность приведения в действие активно управляемых клапанов таким образом, чтобы по меньшей мере иногда по меньшей мере одна группа узлов «поршень-цилиндр» приводилась в действие в насосном режиме, тогда как вторая группа приводилась в действие в режиме мотора. Таким образом, энергия может рециркулироваться и повторно использоваться для другой цели, предпочтительно без необходимости в хранении (по меньшей мере части) энергии, которая возвращается. Что касается уже использовавшегося выше примера с автопогрузчиком с вилочным захватом, то энергия торможения от гидравлического цикла приведения в движение может быть использована для выполнения какой-либо «полезной» работы (например, для подъема вилочного захвата, на который может быть помещен какой-либо груз). Конечно, может также осуществляться переключение с третьей группы на ту или другую группу (давая дополнительное «форсирование» насосному режиму или обеспечивая в результате возможность получать обратно некоторую «избыточную» механическую работу (имеющую место, например, во время резкого торможения или при движении вниз с крутым спуском)). Следует отметить, что, разумеется, может быть полезно также получить обратно некоторое количество механической энергии в режиме мотора (то есть когда гидравлическая энергия - присутствующая, как правило, в форме давления - преобразуется в механическую энергию), которое может быть запасено на определенное время. Это запасание может быть выполнено на «входной стороне» (например, накопление избыточной гидравлической текучей среды в аккумуляторе гидравлической текучей среды) и/или на «выходной стороне» машины, работа которой основана на текучей среде, которая приводится в действие в режиме мотора (например, с использованием электрического конденсатора, аккумулятора или механического накопителя и т.п. ). Таким образом, в целом может быть получено чрезвычайно энергоэкономичное устройство.

Согласно другому предпочтительному варианту осуществления изобретения контроллер выполнен и установлен с возможностью приведения в действие по меньшей мере одного управляемого переключающего клапана для соединения и разъединения разных цепей для потока текучей среды, в частности цепей для потока текучей среды, которые связаны по меньшей мере с одной группой узлов «поршень-цилиндр». В случае использования таких переключающих клапанов может быть установлена (изменяемая) связь между различными группами механизмов с поршнями и цилиндрами машины, работа которой основана на текучей среде, и различными цепями для потока текучей среды и/или гидравлическими потребителями. В частности, когда применяются три или более группы, существует возможность (временно) относить третью группу или к первой группе, или ко второй группе (и, возможно, соединять три или более группы вместе в той или иной мере исключительных обстоятельствах). Возможно даже переключение выпуска из одной группы и/или цепи для потока текучей среды на тот или иной потребитель гидравлической энергии, и/или переключения потребителей параллельно и/или, отключение некоторых гидравлических потребителей и т.п.

Согласно второму аспекту изобретения предлагается машина, работа которой основана на текучей среде, содержащая корпус, по меньшей мере первую и вторую группы узлов «поршень-цилиндр» в указанном корпусе, при этом по меньшей мере одна из указанных групп узлов «поршень-цилиндр» содержит по меньшей мере один активно управляемый клапан; и контроллер для приведения в действие указанных активно управляемых клапанов для управления тем самым фактическим вытеснением текучей среды с помощью По меньшей мере первой и второй групп узлов «поршень-цилиндр», и при этом контроллер представляет собой контроллер такого типа, как представленный выше контроллер. Таким образом, также могут быть достигнуты уже описанные преимущества и характеристики, по меньшей мере в основном. Кроме того, машина, работа которой основана на текучей среде, может быть модифицирована в упомянутом выше смысле, по меньшей мере в основном. Согласно предпочтительному варианту корпус предпочтительно представляет собой «общий блок». Это не обязательно означает, что корпус содержит только один блок. Альтернативно, корпус может содержать несколько деталей, которые собраны вместе. Возможно даже применение ряда отдельных корпусных блоков, которые размещаются рядом друг с другом и предпочтительно плотно соединены друг с другом. В частности, может быть установлено соединение между отдельными группами узлов «поршень-цилиндр» на стороне гидравлической текучей среды (в частности, между впускными элементами для текучей среды и/или выпускными элементами для текучей среды) в случае, если узлы «поршень-цилиндр», которые принадлежат к одной и той же группе, расположены в разных корпусах (узлах корпуса/подузлах корпуса). В частности, для соединения таких узлов «поршень-цилиндр» по текучей среде возможно применение патрубков для текучей среды.

Согласно другому предпочтительному варианту осуществления изобретения машина, работа которой основана на текучей среде, содержит разные впускные элементы для потока текучей среды и/или выпускные элементы для потока текучей среды по меньшей мере для разных групп узлов «поршень-цилиндр» и/или корпус машины, работа которой основана на текучей среде, представляет собой единый корпус, в частности цельный корпус. Хотя возможно наличие ряда впускных элементов/выпускных элементов для потока текучей среды даже для одной группы узлов «поршень-цилиндр», предпочтительным является уменьшение количества впускных элементов/выпускных элементов для потока текучей среды до малого количества, предпочтительно вплоть до одного (каждого типа). Таким образом, могут быть уменьшены усилия на выполнение соединения (по текучей среде) машины, работа которой основана на текучей среде, с «остальным устройством в целом», так как приходится выполнять меньше (герметичных) соединений для гидравлической текучей среды. Таким образом, можно также уменьшить проблемы утечки. Однако, конечно же, можно предусмотреть (предпочтительно малое) количество впускных элементов/выпускных элементов для текучей среды для одной группы и соединить друг с другом соответствующие впускные элементы/выпускные элементы посредством «отдельного патрубка (патрубков)», а также, в частности, если, таким образом, может быть (значительно) упрощена конструкция машины, работа которой основана на текучей среде (может быть предусмотрено, например, два, три, четыре, пять, шесть, семь, восемь или даже больше впускных элементов для потока текучей среды/выпускных элементов для потока текучей среды по меньшей мере для одной из групп). Следует отметить, что, как правило, необходимо по меньшей мере столько впускных элементов для потока текучей среды/выпускных элементов для потока текучей среды (возможно, умноженное на коэффициент, такой как два, три, четыре, пять, шесть, семь, восемь, девять, десять или даже больше), сколько имеется отдельных (под-) узлов корпуса машины, работа которой основана на текучей среде. Таким образом, предпочтительным является цельный корпус (или плотно соединенные подузлы более сложного корпуса), так как количество впускных элементов/выпускных элементов для потока текучей среды, как правило, может быть уменьшено.

Кроме того, предпочтительно, если машина, работа которой основана на текучей среде, содержит коленчатый вал, проходящий внутри корпуса и содержащий по меньшей мере один кулачок, и при этом указанные узлы «поршень-цилиндр» содержат рабочую камеру с циклически изменяющимся объемом и связаны с указанным коленчатым валом с возможностью передачи движения. Рабочая камера с циклически изменяющимся объемом, как правило, представляет собой пространство между цилиндром и поршнем. По мере того, как поршень совершает циклическое возвратно-поступательное движение внутри цилиндра, происходит также циклическое изменение объема рабочей камеры. Поршень, как правило, установлен с возможностью скольжения или соединен с кулачком вместе с узлом «поршень-цилиндр», содержащим поршень с возможностью передачи движения. Цилиндры узлов «поршень-цилиндр» могут быть соединены или выполнены как единое целое с клапанным узлом (узлами) и соединены (например, ввинчены или прикреплены) с соответствующими отверстиями корпуса, и/или цилиндры могут быть ограничены соответствующими отверстиями корпуса (или может применяться комбинация этих опций). Некоторые или (как правило) все поршни могут быть расположены так, что, когда они совершают возвратно-поступательные перемещения в цилиндрах соответствующих узлов «поршень-цилиндр», они совершают вращательное движение (и качание) относительно соответствующей оси качания, (по существу) параллельной оси вращения. То, что первый элемент связан со вторым элементом «с возможностью передачи движения», подразумевает, что первый элемент выполнен приводящим в движение второй элемент и/или приводимым в движения им. Таким образом, может быть выполнена очень эффективная, простая, эффективная с точки зрения затрат, механически износостойкая и занимающая меньше пространства конструкция. В частности, машина, работа которой основана на текучей среде, может быть (по меньшей мере частично) выполнена по типу «свадебного торта», при этом узлы «поршень-цилиндр» направлены (по существу) в радиальном направлении и расположены предпочтительно периодически, в частности с постоянными интервалами, вдоль тангенциального направления вокруг оси вращения указанного коленчатого вала.

Может быть предусмотрен датчик положения и частоты вращения, который определяет мгновенные значения углового положение и частоты вращения вала и который посылает сигналы положения и частоты вращения вала в контроллер. Контроллер, как правило, представляет собой микропроцессор или микроконтроллер, который при использовании выполняет сохраненную программу. Открывание и/или закрывание клапанов осуществляется, как правило, под активным управлением со стороны контроллера. Как правило, один контроллер управляет фактическим вытеснением текучей среды с помощью первой и второй групп (и, где это предусмотрено, дополнительных групп).

В частности, машина, работа которой основана на текучей среде, может содержать по меньшей мере два аксиально смещенных кулачка, при этом предпочтительно узлы «поршень-цилиндр», связанные по меньшей мере с одной из указанных групп узлов «поршень-цилиндр», связаны с возможностью передачи движения с различными кулачками указанного коленчатого вала. Таким образом, может быть выполнена очень компактная конструкция, поскольку машина, работа которой основана на текучей среде, содержит несколько блоков, которые выполнены в виде «секций», которые расположены одна поверх другой, где каждая отдельная секция содержит ряд узлов «поршень-цилиндр», которые расположены вдоль тангенциального направления вокруг оси вращения коленчатого вала. За счет использования одного и того же коленчатого вала легко приводится в действие вся машина, работа которой основана на текучей среде, с помощью одного устройства, вырабатывающего механическую энергию, такого как двигатель внутреннего сгорания или электрический мотор. При наличии двух кулачков каждая секция, содержащая узлы «поршень-цилиндр», может приводиться в действие согласованным образом. В частности, кулачки могут быть расположены с некоторым угловым смещением относительно друг друга. Таким образом, можно уменьшить пульсации давления и т.п. и/или сгладить кривую зависимости перегрузки по крутящему моменту от угла механического впуска, необходимого для приведения в действие машины, работа которой основана на текучей среде.

Предлагается, кроме того, выполнить машину, работа которой основана на текучей среде, таким образом, что узлы «поршень-цилиндр», связанные по меньшей мере с двумя разными группами из указанных групп узлов «поршень-цилиндр», связаны с возможностью передачи движения с одним и тем же кулачком указанного коленчатого вала, в частности таким образом, что они расположены с чередованием в тангенциальном направлении по окружности вокруг указанного коленчатого вала. Эта конструкция кажется немного неудобной в использовании и парадоксальной, потому что хочется связывать узлы «поршень-цилиндр», принадлежащие к одной и той же группе в одной и той же «секции» (конструкция, которая тоже, конечно, возможна). Однако предлагаемая конструкция дает возможность предусмотреть наличие каналов для потока текучей среды (в частности впускных каналов для потока текучей среды и/или выпускных каналов для потока текучей среды), которые располагаются по существу параллельно оси коленчатого вала таким образом, что узлы «поршень-цилиндр», принадлежащие к одной и той же группе, соединены по текучей среде с соответствующим каналом для текучей среды. Таким образом, канал для текучей среды может быть простым и, тем не менее, обслуживаемым (по меньшей мере) двумя или тремя разными узлами «поршень-цилиндр» (в частности в таком количестве, сколько имеется «секций»; однако возможен вариант, когда по меньшей мере в некоторых из секций два узла «поршень-цилиндр», которые расположены рядом друг с другом вдоль тангенциального направления в одной и той же секции, могут иметь сообщение по текучей среде с одним каналом для текучей среды). Таким образом, если смотреть вдоль тангенциального направления вокруг коленчатого вала, как правило, каналы для потока текучей среды, принадлежащие к разным группам, будут расположены в направлении по окружности относительно коленчатого вала. Исключительно для полноты понимания следует отметить, что, аналогично, возможен вариант, в котором каналы для текучей среды, принадлежащие к одной или к разным группам, будут иметь отверстие, ведущее наружу, на одной и той же или на разных внешних сторонах корпуса машины, работа которой основана на текучей среде.

Согласно третьему аспекту изобретения предлагается конструкция гидравлической цепи, содержащая машину, работа которой основана на текучей среде, при этом указанная машина, работа которой основана на текучей среде, содержит по меньшей мере первое и второе соединения для потока текучей среды, предназначенные для гидравлических цепей для потока текучей среды, обслуживающих гидравлические потребляющие устройства, при этом первое соединение для потока текучей среды машины, работа которой основана на текучей среде, выполнено с возможностью соединения с первой гидравлической цепью для потока текучей среды, а второе соединение для потока текучей среды выполнено с возможностью соединения со второй гидравлической цепью для потока текучей среды. При таком конструктивном исполнении предыдущие признаки и преимущества, описанные относительно предлагаемого контроллера и/или к предлагаемой машины, работа которой основана на текучей среде, тоже могут быть получены, по меньшей мере аналогично. Кроме того, конструкция гидравлической цепи тоже может быть модифицирована уже описанным выше образом, по меньшей мере аналогично.

В частности, конструкция гидравлической цепи может быть выполнена таким образом, что по меньшей мере одно из указанных первого и второго соединений для потока текучей среды машины, работа которой основана на текучей среде, содержит выпускное соединение для рабочей текучей среды и впускное соединение для рабочей текучей среды, при этом предпочтительно первое впускное соединение для рабочей текучей среды выполнено с возможностью соединения по текучей среде с первым источником рабочей текучей среды, а второе впускное соединение для рабочей текучей среды выполнено с возможностью соединения по текучей среде со вторым источником рабочей текучей среды. Таким образом, цепи для потока текучей среды может обслуживать (по меньшей мере временно) одна машина, работа которой основана на текучей среде, что обусловливает необходимость иметь другую характеристику, такую как другой уровень давления. Тем не менее, несмотря на «индивидуальное обслуживание» разных цепей для потока текучей среды, может быть достаточно одного насоса, в результате чего уменьшается монтажное пространство и обеспечивается возможность получения более энергоэкономичного приводного элемента с упрощенной конструкцией. В частности, соответствующие цепи для текучей среды, за счет того, что они обеспечивают разделение не только сторон выпуска текучей среды, но и сторон впуска текучей среды, могут быть «полностью» отделенными друг от друга. Это особенно полезно в том случае, если одна из цепей для текучей среды представляет собой разомкнутую цепь для потока текучей среды, тогда как другая представляет собой замкнутую цепь для потока текучей среды. При этом не только одна сторона цепи отличается по своим характеристикам (например, по уровню давления), но и стороны впуска текучей среды тоже, как правило, отличаются. Тем не менее независимо от конкретного конструктивного исполнения конструкции гидравлической цепи машина, работа которой основана на текучей среде, может быть выполнена таким образом, что указанные по меньшей мере первое и второе соединения для потока текучей среды выполнены с возможностью предоставления текучей среды с разным уровнем давления и/или предоставления текучей среды для разных типов гидравлический цепей для потока текучей среды (в частности для разомкнутой цепи для потока текучей среды и/или замкнутой цепи для потока текучей среды).

Если говорится о «полном» разделении цепей для текучей среды, то это не исключает того, что предусматриваются и/или могут иметь место некоторый расход утечек или некоторое сообщение между разными цепями с помощью клапанов сброса давления, отверстия для текучей среды (для осуществления некоторого теплообмена между двумя или более цепями для текучей среды) и т.п.

В частности, конструкция гидравлической цепи может иметь такое конструктивное исполнение, что машина, работа которой основана на текучей среде, содержит по меньшей мере первую и вторую группы узлов «поршень-цилиндр»; при этом указанная первая группа узлов «поршень-цилиндр» связана с первым соединением для потока текучей среды и при этом вторая группа узлов «поршень-цилиндр» выборочно соединена по текучей среде с первым и вторым соединениями для потока текучей среды посредством переключающего элемента. Таким образом, можно изменять количество узлов «поршень-цилиндр», которые связаны с соответствующей цепью для потока текучей среды и/или которые связаны с соответствующими потребителями. Таким образом, легко изменять диапазон потока текучей среды для соответствующих цепей для потока текучей среды в очень широком диапазоне, обеспечивая тем самым возможность «форсирования расхода текучей среды» для некоторых из гидравлических потребителей одновременно. Как уже было отмечено выше, довольно часто существуют такие гидравлические потребители, у которых нет необходимости в большом потоке текучей среды в одно и то же время (то есть в отношении необходимости в большом потоке текучей среды они, как правило, работают на «взаимоисключающей» основе). Путем изменения количества узлов «поршень-цилиндр» (включая возможность наличия единственного узла «поршень-цилиндр»), которые связаны с соответствующим потребителем (потребителями), можно получить такую машину, работа которой основана на текучей среде, которая подает (или потребляет) поток текучей среды при достаточном расходе по существу для всех действительно встречающихся требований к потоку текучей среды (или подаче), хотя машина, работа которой основана на текучей среде, может быть относительно небольших размеров. Это необходимо сравнить с ситуацией, где для каждого отдельного гидравлического потребителя (или для каждой отдельной группы гидравлических потребителей) предусмотрено соответствующее, достаточно большое количество узлов «поршень-цилиндр».

Хотя возможен случай, когда только две группы узлов «поршень-цилиндр» и они взаимно соединены с отдельными цепями для потока текучей среды/гидравлическими потребителями, предпочтительно, чтобы машина, работа которой основана на текучей среде, содержала по меньшей мере третью группу узлов «поршень-цилиндр», при этом указанная по меньшей мере третья группа узлов «поршень-цилиндр» или постоянно соединена по текучей среде с соединением для потока текучей среды, или выборочно соединена по текучей среде с соединением для потока текучей среды. В случае если имеется какой-либо переключающий элемент и третья группа узлов «поршень-цилиндр» выборочно соединяется по текучей среде с другими группами (одной из них), может быть получен чрезвычайно полезный «форсированный режим», или «режим форсирования». Даже если третья группа постоянно соединена по текучей среде с соединением для потока текучей среды, эта конструкция может быть использована, даже если третья цепь для текучей среды рядом с цепью, работающей с существенно отличающимися рабочими характеристиками, чем у других. Очевидно, что может быть также предусмотрена четвертая, пятая и т.д. группы, для которых может быть применено сказанное выше, по меньшей мере аналогично.

В частности, предлагается, чтобы конструкция гидравлической цепи содержала по меньшей мере контроллер согласно предыдущим предложенным вариантам и/или чтобы конструкция гидравлической цепи содержала машину, работа которой основана на текучей среде, согласно предыдущим предложенным вариантам. Таким образом, может быть получена конструкция гидравлической цепи, которая имеет те же признаки и преимущества, которые уже описаны, по меньшей мере аналогично, и при этом конструкция гидравлической цепи может быть модифицирована в описанном выше смысле, по меньшей мере аналогично.

Предпочтительные и дополнительные признаки, рассмотренные выше, представляют собой предпочтительные и дополнительные признаки каждого аспекта изобретения, к которому они применимы. Во избежание неясности предпочтительные и дополнительные признаки первого аспекта изобретения являются также предпочтительными и дополнительными признаками второго и третьего аспектов изобретения там, где это применимо. Аналогично, предпочтительные и дополнительные признаки второго аспекта изобретения являются также предпочтительными и дополнительными признаками первого и третьего аспектов изобретения там, где это применимо (и так далее).

Описание графических материалов

Ниже приведено описание варианта осуществления настоящего изобретения со ссылкой на следующие фигуры, при этом:

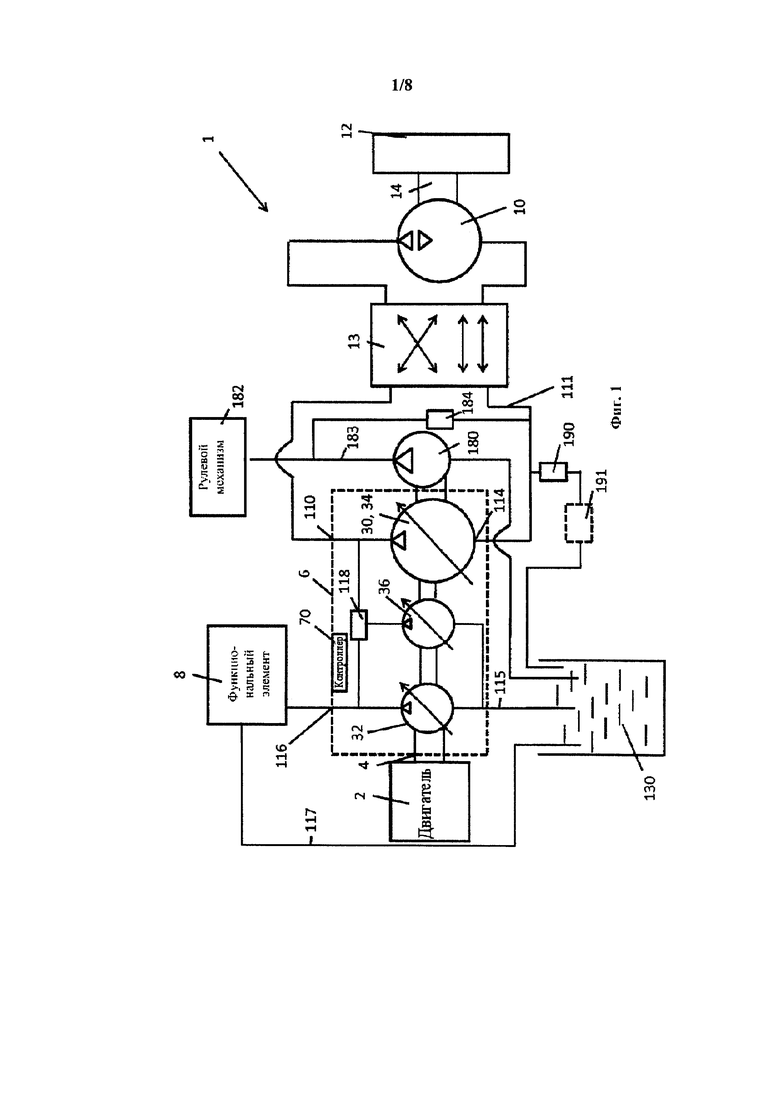

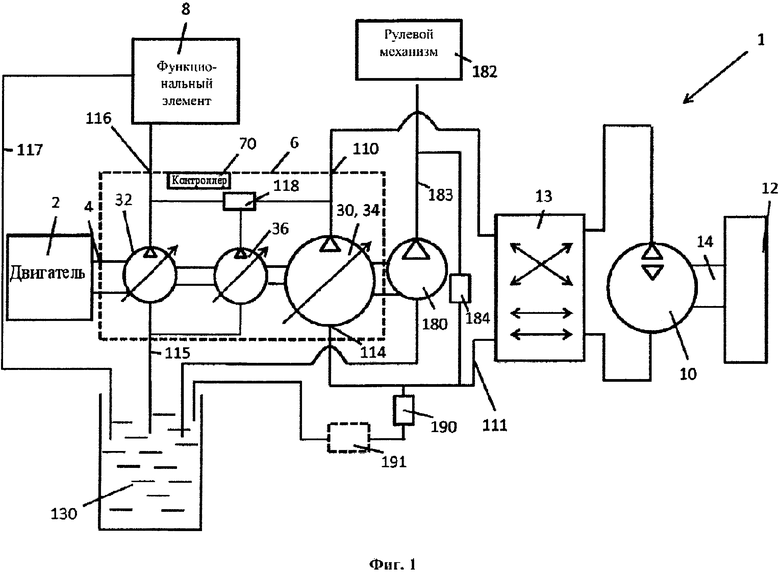

на фиг. 1 представлена структурная схема, на которой показана гидравлическая система автопогрузчика с вилочным захватом;

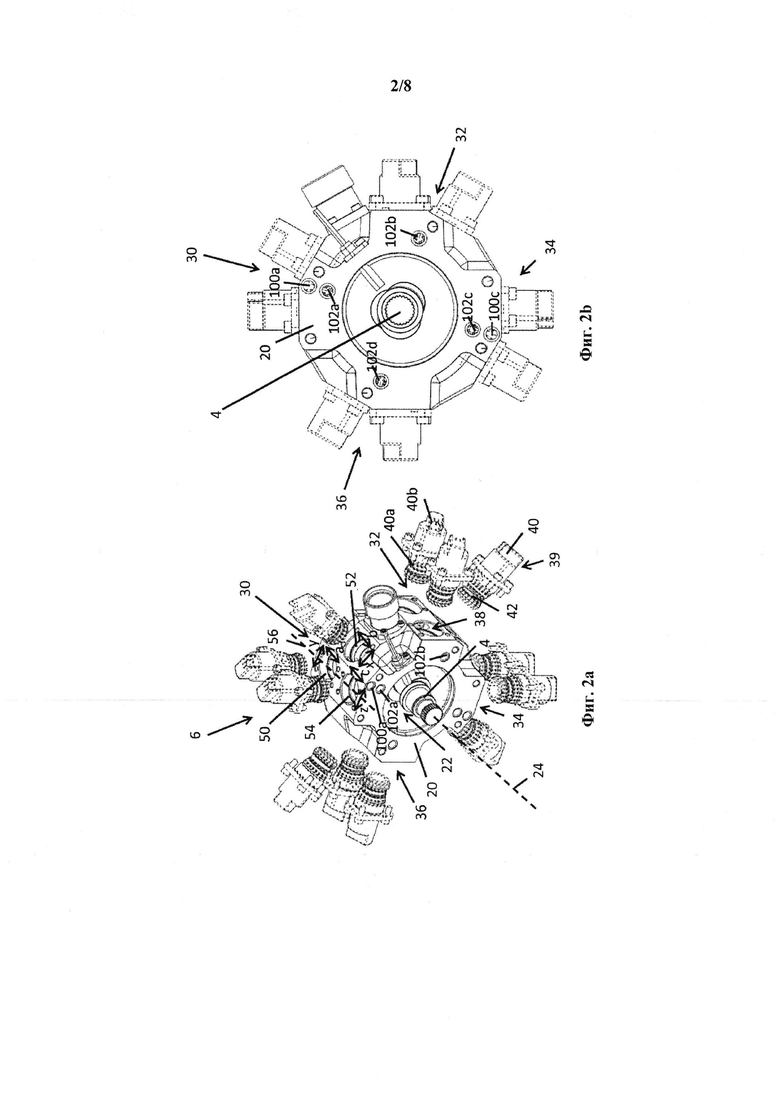

на фиг. 2а и 2b представлен развернутый вид в перспективе и спереди блока цилиндров и коленчатого вала гидравлического насоса гидравлической системы по фиг. 1;

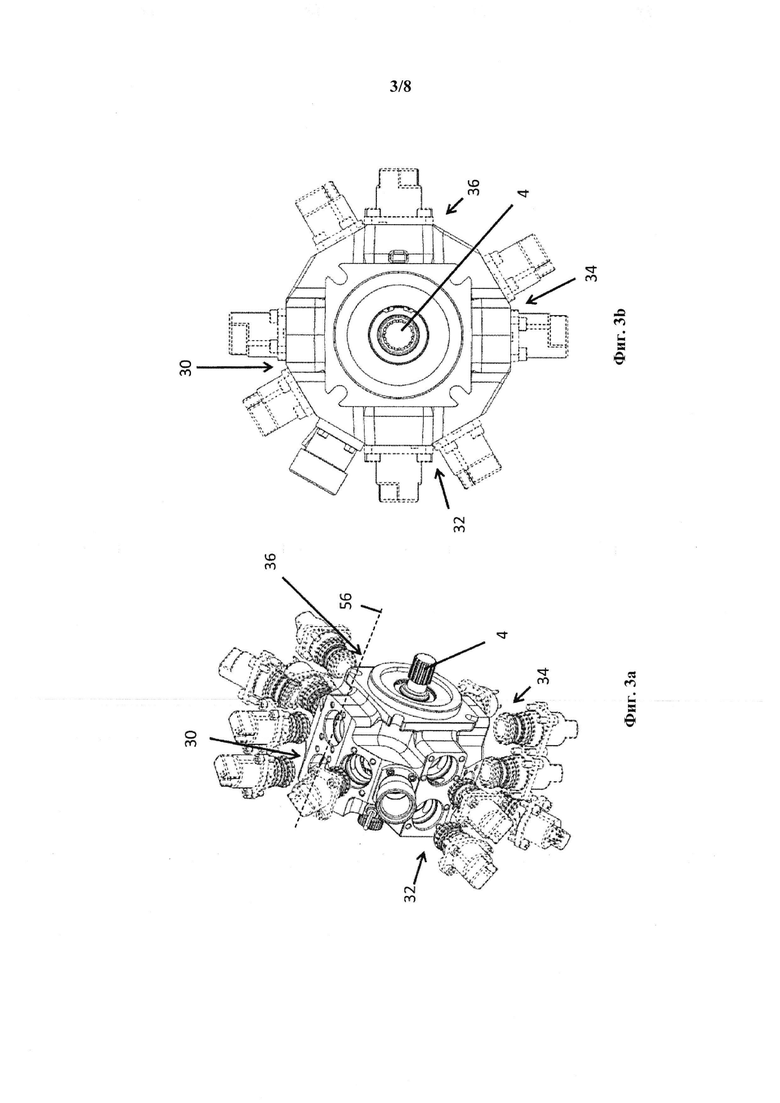

на фиг. 3а и 3b представлен развернутый вид в перспективе и сзади блока цилиндров и коленчатого вала, показанных на фиг. 2а и 2b;

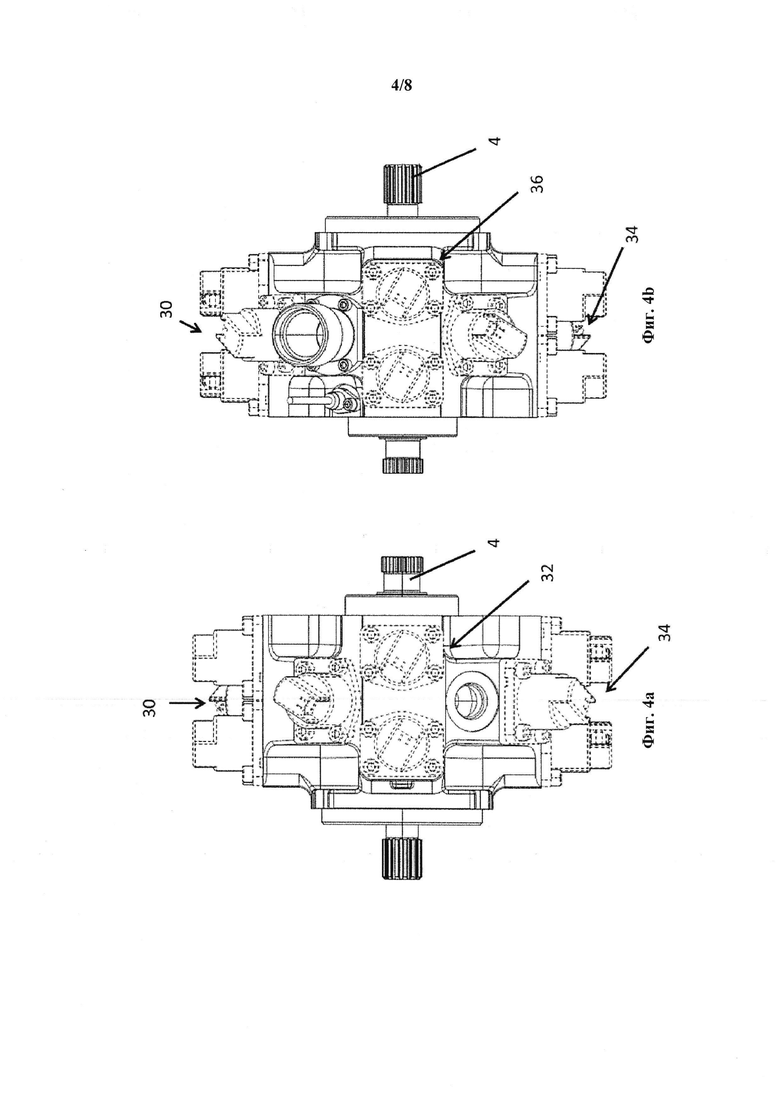

на фиг. 4а и 4b представлены виды сбоку блока цилиндров и коленчатого вала по фиг. 2а, 2b, 3а и 3b;

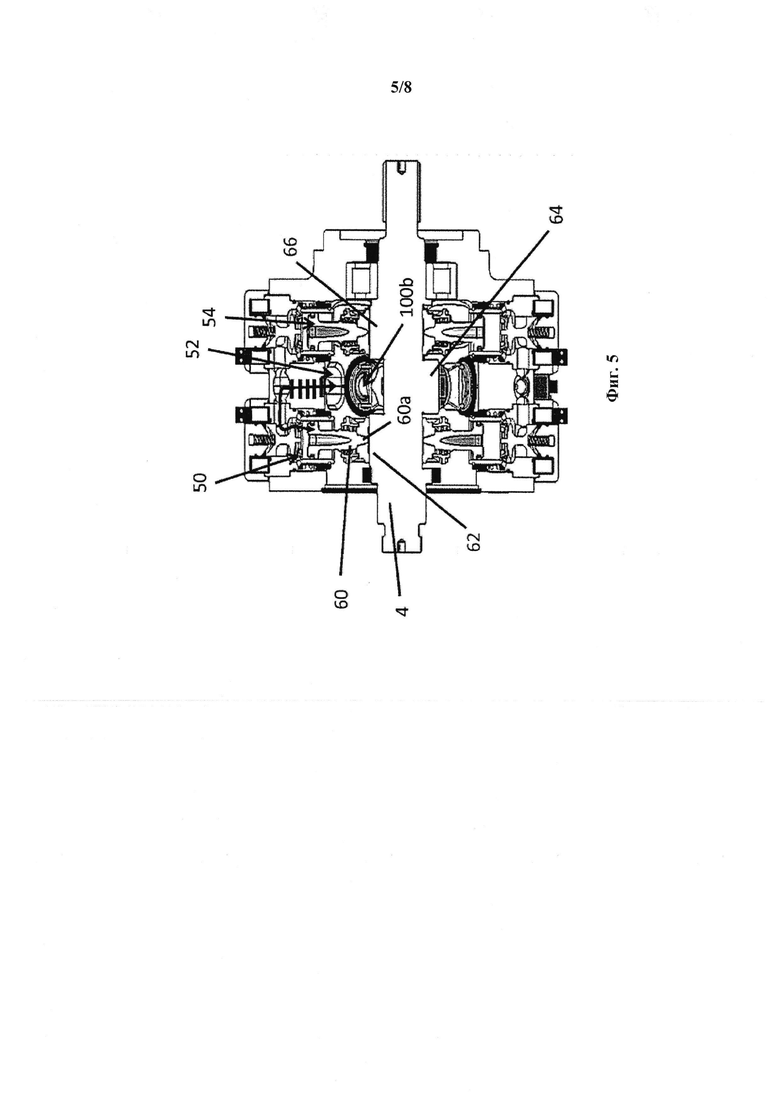

на фиг. 5 представлен вид сбоку в разрезе блока цилиндров и коленчатого вала по фиг. 2-4;

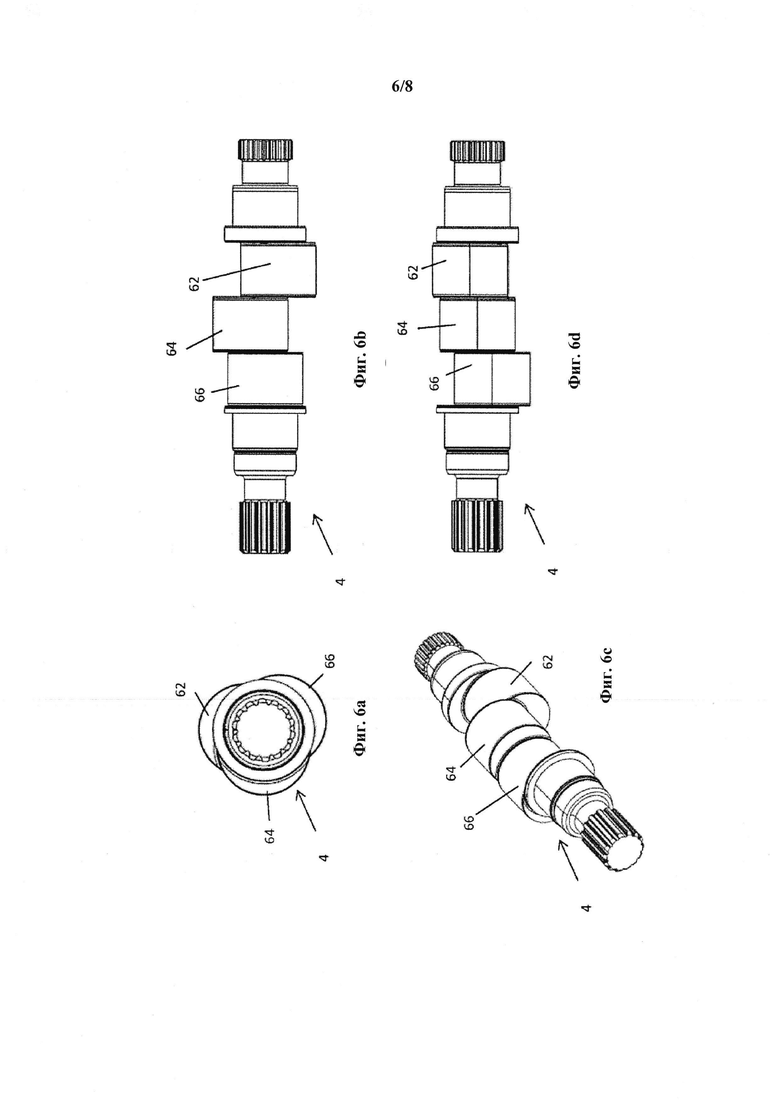

на фиг. 6а-6d представлены виды спереди, в перспективе и соответствующие виды сбоку коленчатого вала по фиг. 2-5, при этом на фиг. 6b и 6d коленчатый вал показан на разных этапах поворота;

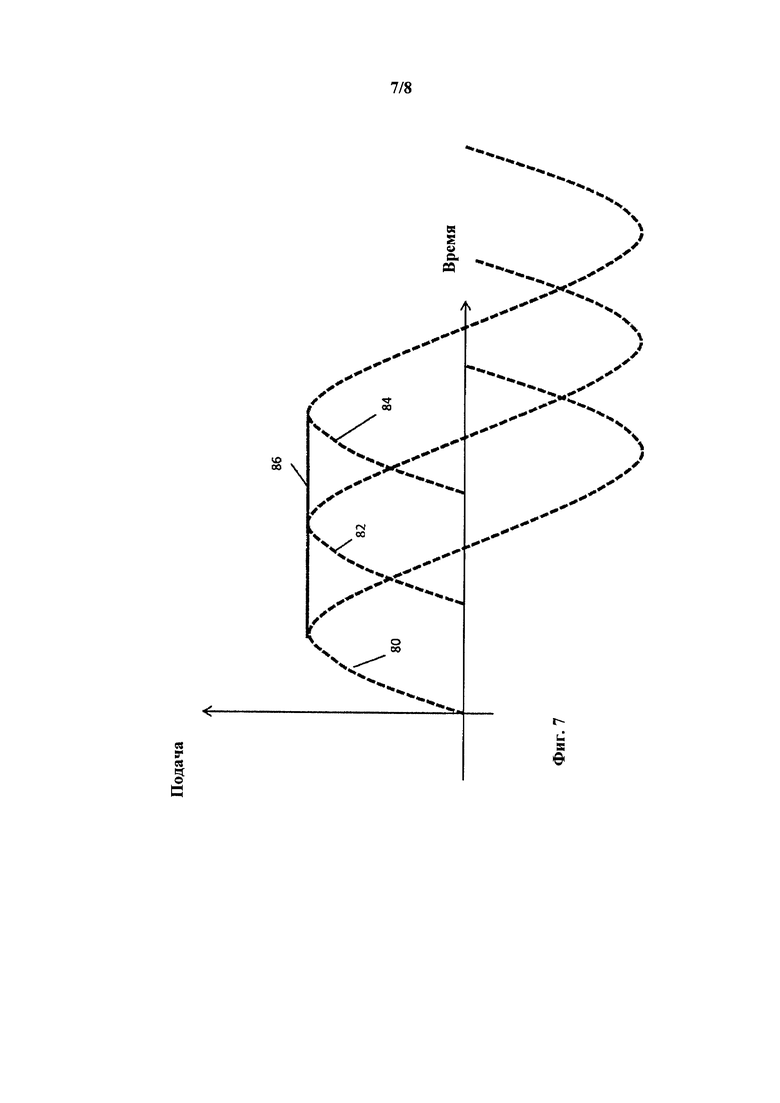

на фиг. 7 представлен график зависимости по времени подачи гидравлической текучей среды из группы узлов «поршень-цилиндр» гидравлического насоса по фиг. 2-6; и

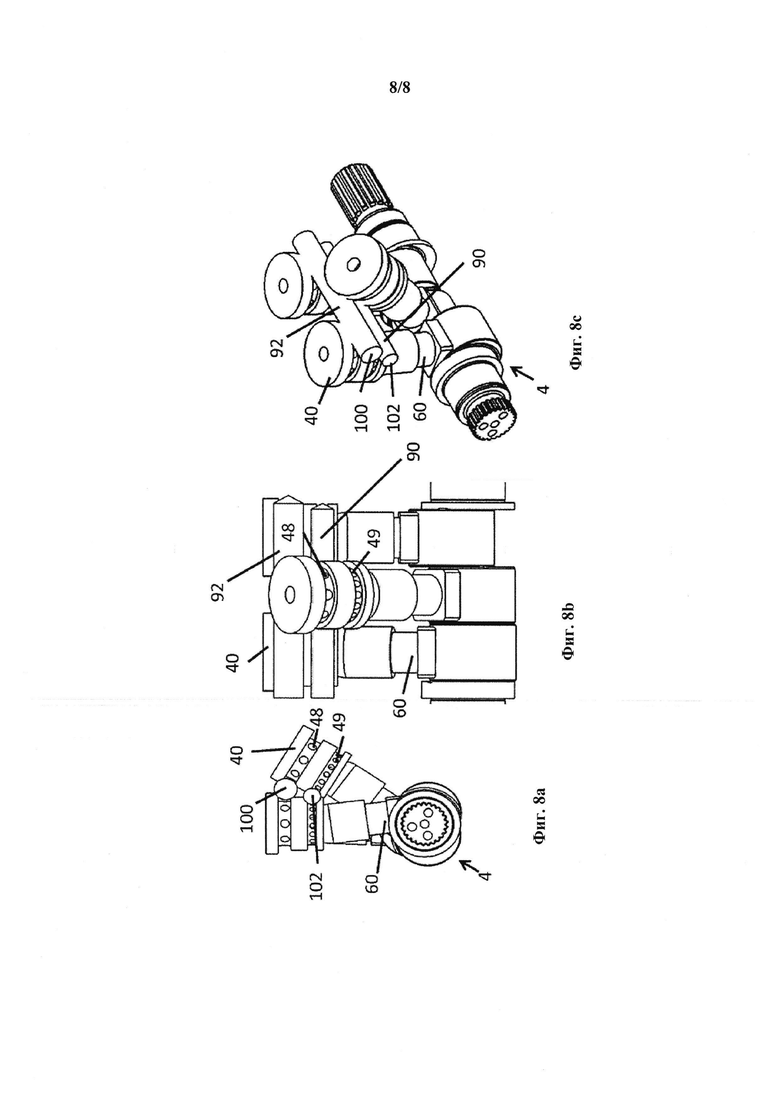

на фиг. 8а-8с представлены виды спереди, сбоку и в перспективе коленчатого вала, поршней и клапанных цилиндровых элементов группы узлов «поршень-цилиндр», расположенных вокруг и проходящих в сторону от коленчатого вала, по фиг. 6а-6d, при этом на фиг. 8а-8с показаны также первый и второй общие каналы, соединяющие по текучей среде клапаны низкого давления внутри группы и клапаны высокого давления внутри группы соответственно.

Подробное описание представленного в качестве примера варианта осуществления

Как уже упоминалось, предусмотрено, что, при некоторых обстоятельствах, гидравлический насос-мотор 10 иногда будет работать также в насосном режиме (например, в рекуперативной тормозной системе). Соответственно, насос-мотор 10 соединен с гидравлическим насосом 6 через схему 13 регулирования направленного потока, которая обеспечивает возможность реверсирования направления потока, тем самым обеспечивая возможность вращения насоса-мотора 10 во время работы в том или другом направлении или в режиме мотора, или в насосном режиме.

Ниже на основании конкретного варианта осуществления гидравлического насоса 6 приведено более подробное описание изобретения. Конечно, если дается описание или пояснение в отношении схемы для текучей среды, контроллера или любого другого устройства, которое является (по существу) независимым от конкретного конструктивного исполнения гидравлического насоса 6, соответствующий признак считается раскрытым также применительно к машине, работа которой основана на текучей среде, любого типа.

Для пояснения преимуществ предлагаемых в данном документе контроллера, машины, работа которой основана на текучей среде, и конструкции гидравлической цепи в качестве примера применения указанных устройств ниже описан автопогрузчик с вилочным захватом. Однако следует понимать, что предлагаемые в данном документе устройства могут также успешно работать в разных окружающих условиях и/или также с целым рядом модификаций.

Для выбранного в данном документе примера на фиг. 1 представлена структурная схема гидравлической системы 1, установленной на автопогрузчике с вилочным захватом, содержащей источник 2 механического крутящего момента (например, двигатель внутреннего сгорания или электрический мотор), приводящий в движение общий коленчатый вал 4. Имеется ряд гидравлических потребителей, что является типичным для автопогрузчика с вилочным захватом. Возможно даже, что некоторые устройства в определенные моменты времени создают поток текучей среды под давлением. В показанном в данном документе случае цепь 110, 111, приводящая в движение текучую среду, может работать в насосном режиме (например, как рекуперативная тормозная система). В показанном в данном документе примере предусмотрены гидравлический исполнительный механизм 8 (или другой функциональный элемент), цепь 110, 111, приводящая в движение текучую среду, для приведения в действие гидравлического насоса-мотора 10, который соединен (как правило) с двумя или более колесами 12, и рулевой механизм 182. Все три различных элемента 8, 10, 182 требуют подачи потока текучей среды с разной характеристикой. В частности, для рулевого механизма 182 необходим поток текучей среды с относительно малым расходом, хотя и при очень высоком давлении. Функциональный элемент 8, как правило, обслуживается разомкнутой цепью 116, 117 для потока текучей среды при обычно (в течение довольно больших периодов времени) относительно низких расходах текучей среды и при высоком давлении, при этом изредка имеют место большие расходы текучей среды (например, для этого есть цепь для текучей среды, предназначенная для обслуживания вилочного захвата автопогрузчика с вилочным захватом), и наконец, гидравлическим насосом-мотором 10, который работает при относительно низком давлении, но с часто большими расходами текучей среды, через замкнутую цепь 110, 111 для потока текучей среды.

Согласно известному уровню техники, для трех разных потребителей 8, 10, 182 было предусмотрено три разных насоса 30, 32, 34, 180, управление каждым из которых осуществляется с помощью отдельного контроллера (на фиг. 1 не показан). Это имело место, хотя разные насосы 30, 32, 34, 180 приводились в действие одним и тем же двигателем через общий коленчатый вал 4. Согласно известному уровню техники, предлагалось также предусмотреть «подкачивающий насос» 36, который мог бы выборочно соединяться с той или другой цепью 110, 111, 116, 117 для потока текучей среды через переключающий клапан 118 для временного увеличения расхода текучей среды соответствующей гидравлической цепи, как правило, в значительной степени. И в этом случае подкачивающий насос 36 обычно выполнялся как отдельный насос, управляемый отдельным контроллером.

Согласно настоящему изобретению предлагается применять по меньшей мере для некоторых из насосов, показанных на фиг. 1 (в показанном здесь варианте осуществления изобретения все насосы 30, 32, 34, 36, 180), один общий контроллер 70. Кроме того, некоторые из разных насосов 30, 32, 34, 36 объединены в общем корпусе, который схематически показан пунктирной линией 6 (пояснения относительно которого даны ниже). Контроллер 70 управляет также переключением переключающего элемента 118 (переключающего клапана), посредством которого подкачивающий насос 36 может выборочно соединяться с одной из цепей для текучей среды, обслуживающей или функциональный элемент 8, или гидравлический насос-мотор 10, для увеличения подачи потока текучей среды соответствующего насоса 30, 32, 34.

Преимущество общего контроллера 70 заключается в том, что разные насосы могут приводиться в действие таким образом, что принимается во внимание не только «основной учитываемый фактор» расхода текучей среды, но и, дополнительно, могут приниматься в расчет «второстепенные учитываемые факторы». Влияние «второстепенных учитываемых факторов» может сказываться таким образом, что может иметь место небольшое ухудшение характеристики расхода текучей среды, если может быть достигнуто (значительное) улучшение «второстепенных учитываемых факторов» (тем самым улучшение «эксплуатационных качеств в целом» машины, работа которой основана на текучей среде). Как пример, таким образом можно устранить по меньшей мере в некоторой степени, обычно в довольно значительной степени, пики в требуемом крутящем моменте для приведения в действие всех насосов 30, 32, 34, 36, 180 посредством общего коленчатого вала 4. Таким образом, двигатель 2 может быть меньших размеров, что является преимуществом. Кроме того, приведение в действие с помощью контроллера 70 может быть выбрано таким образом, что можно также уменьшить механическую вибрацию и т.п.

В показанном здесь примере все насосы выполнены в виде так называемых насосов digital displacement pumps®, которые сами по себе известны из уровня техники. Преимущество таких насосов заключается в том, что режим подачи потока текучей среды соответствующих насосов может почти произвольным образом изменяться по циклам. Это особенно целесообразно для подкачивающего насоса 36 (части 36 в виде подкачивающего насоса), так как он может быстро перестраиваться под разные требования разомкнутой цепи 116, 117 для потока текучей среды и замкнутой цепи 110, 111 для потока текучей среды (включая возможность переключения замкнутой цепи 110, 111 для текучей среды из режима приведения в действие, в котором гидравлический насос-мотор 10 приводится в действие, в режим мотора, в котором гидравлический насос-мотор 10 вырабатывает механическую энергию, и получается рекуперативная тормозная система).

Гидравлический насос 6, который может быть или специализированным гидравлическим насосом, или гидравлическим насосом-мотором, который может работать как насос или как двигатель в разных режимах работы, более подробно показан на фиг. 2-7. Гидравлический насос 6 содержит монолитный блок 20 цилиндров (который служит корпусом насоса), выполненный с центральным аксиальным отверстием 22, в котором проходит коленчатый вал 4. Коленчатый вал 4 выполнен с возможностью вращения вокруг оси 24 вращения, параллельной направлению, в котором коленчатый вал 4 проходит через аксиальное отверстие 22. Блок 20 цилиндров содержит четыре группы 30, 32, 34 и 36 отверстий 38 корпуса (образованных высверливанием отверстий в блоке 20 цилиндров или путем отливки отверстий в блоке 20 цилиндров, которые, как правило, после этого рассверливаются), которые выполнены такого размера и расположены так, чтобы вмещать (и/или помочь ограничить) соответствующие клапанные цилиндровые элементы 39 (чтобы тем самым сформировать соответствующие группы клапанных цилиндровых элементов), при этом каждый из клапанных цилиндровых элементов 39 содержит встроенный клапанный узел 40, сообщающийся по текучей среде (и соединенный) с цилиндром 42. Цилиндры 42 могут быть опущены, а отверстия 38 корпуса могут, в качестве альтернативы, ограничивать цилиндры клапанных цилиндровых элементов 39.

Отверстия 38 корпуса расположены вокруг коленчатого вала 4 и проходят (как правило, радиально или по существу радиально) в направлении наружу относительно коленчатого вала 4. Каждая из групп 30, 32, 34, 36 отверстий 38 корпуса расположена на расстоянии от соседних групп отверстий 38 корпуса вокруг оси 24 вращения. В показанном варианте осуществления группы 30, 32, 34, 36 отверстий 38 корпуса являются по существу идентичными. Если не оговорено иное, признаки первой группы 30 являются также (в показанном варианте осуществления) признаками остальных групп 32, 34, 36. Клапанные цилиндровые элементы первой группы 30, как правило, расположены в тех же плоскостях, что и соответствующие клапанные цилиндровые элементы остальных групп 32, 34, 36 (то есть соответствующие клапанные цилиндровые элементы между группами имеют аксиальные участки, которые (как правило, полностью) перекрываются). Соответственно, ниже подробно описывается только первая группа 30. Однако в других вариантах осуществления могут иметь место вариации между группами, такие как количество отверстий 38 корпуса (а значит, количество клапанных цилиндровых элементов 39) на группу, положение впускных элементов для рабочей текучей среды, через которые рабочая текучая среда может поступать к группам, положение выпускных элементов для рабочей текучей среды, через которые рабочая текучая среда может выпускаться из групп, и конфигурации общих каналов (см. ниже).

Первая группа 30 отверстий 38 корпуса содержит первое, второе и третье отверстия 50, 52, 54 корпуса. Первое и третье отверстия 50, 54 корпуса аксиально смещены относительно друг друга в направлении, параллельном оси 24 вращения, и центрированы относительно друг друга вдоль оси 56 центрирования (см. фиг. 2а), которая проходит между центрами первого и третьего отверстий 50, 54 корпуса в направлении, параллельном оси 24 вращения. Второе отверстие 52 корпуса аксиально смещено относительно первого и третьего отверстий 50, 54 корпуса (и находится аксиально между ними), и второе отверстие 52 корпуса также (под углом) смещено относительно первого и третьего отверстий 50, 54 корпуса в направлении по часовой стрелке, если смотреть на фиг. 2а, по отношению к оси 24 вращения под углом приблизительно 30° (измеренным от оси 56 центрирования к центру второго отверстия 52 корпуса по отношению к оси 24 вращения). Второе отверстие 52 корпуса имеет аксиальный участок b, который перекрывается с аксиальными участками а и с первого и третьего отверстий 50, 54 корпуса (см. фиг. 2а), тогда как аксиальные участки первого и третьего отверстий 50, 54 корпуса, как правило, не перекрываются друг с другом. За счет аксиального смещения второго отверстия 52 корпуса относительно первого и третьего отверстий 50, 54 корпуса, смещения (под углом) второго отверстия 52 корпуса относительно первого и третьего отверстий 50, 54 корпуса по отношению к оси 24 вращения и перекрытия аксиального участка b второго отверстия 52 корпуса с аксиальными участками а, с первого и третьего отверстий 50, 54 корпуса первая группа 30 отверстий 38 корпуса выполнена с экономичным в отношении занимаемого пространства гнездовым расположением. Это дает возможность выполнить большее количество отверстий 38 корпуса (а значит, и клапанных цилиндровых элементов) в блоке 20 цилиндров заданной осевой длины (то есть заданной длины в направлении, параллельном оси 24 вращения). Второе отверстие 52 корпуса имеет также участок х взятый относительно оси вращения, который в этом случае не перекрывается с участками y, z первого и третьего отверстий 50, 54 корпуса, взятыми относительно оси вращения (хотя в других вариантах осуществления участок х второго отверстия 52 корпуса может перекрываться с участками y, z первого и/или третьего отверстий 50, 54 корпуса, взятыми относительно оси 24 вращения).

Встроенные клапанные узлы 40, как правило, содержат резьбовой конец 40а, который может быть ввинчен в соответствующие витки резьбы, выполненные в радиально наружных (по отношению к оси 24 вращения) концах отверстий 38 корпуса, для удержания клапанных узлов 40 в отверстиях 38 корпуса. Дополнительно или в качестве альтернативы относительно наружных диаметров цилиндров 42 могут быть выполнены витки резьбы (где это предусмотрено), которые сопрягаются с витками резьбы отверстий 38 корпуса. Каждый из клапанных узлов 40 также содержит тарелку 40b клапана, расположенную на втором (в направлении радиально наружу относительно коленчатого вала 4) конце клапанного узла 40, противоположном резьбовому концу 40а.

Как показано на фиг. 5, радиально внутренние (по отношению к оси 24 вращения) концы цилиндров 42 (или отверстий 38 корпуса) выполнены с отверстиями, в которых с возможностью возвратно-поступательного перемещения размещаются соответствующие поршни 60, связанные с возможностью передачи движения с коленчатым валом 4 (чтобы тем самым образовать соответствующие группы узлов «поршень-цилиндр»). Группы узлов «поршень-цилиндр», расположенные в соответствующих группах отверстий 30, 32, 34, 36 корпуса, для краткости ниже по тексту упоминаются с помощью ссылочных позиций 30, 32, 34, 36.

Как показано на фиг. 5 и фиг. 6а-6d, коленчатый вал 4 содержит первый, второй и третий кулачки 62, 64, 66 (которые в показанном варианте осуществления представляют собой эксцентрики), которые аксиально смещены относительно друг друга. Каждый из поршней 60 содержит ножку 60а поршня, опирающуюся на соответствующий кулачок 62, 64, 66 коленчатого вала 4 (и связанные с ним с возможностью передачи движения). Более конкретно, посредством соответствующей ножки 60а поршня первый кулачок 62 связан с возможностью передачи движения с поршнем 60, осуществляющим возвратно-поступательные перемещения в клапанном цилиндровом элементе 39, размещенном в первом отверстии 50 корпуса; второй кулачок 64 связан с возможностью передачи движения с поршнем 60, осуществляющим возвратно-поступательные перемещения в клапанном цилиндровом элементе 39, размещенном во втором отверстии 52 корпуса; и третий кулачок 66 связан с возможностью передачи движения с поршнем 60, осуществляющим возвратно-поступательные перемещения в клапанном цилиндровом элементе 39, размещенном в третьем отверстии 54 корпуса. Ввиду того, что источник 2 крутящего момента вращает коленчатый вал 4, указанные поршни 60 приводятся в движение соответствующими кулачками 62, 64, 66, чтобы циклически возвратно-поступательно перемещаться внутри соответствующих цилиндров 42 (или отверстий 38 корпуса) в радиальном или по существу радиальном направлении относительно оси 24 вращения, тем самым вызывая циклическое изменение объема соответствующих рабочих камер, образованных между соответствующими поршнями 60 и цилиндрами 42 (или отверстиями 38 корпуса), в которых они осуществляют возвратно-поступательные перемещения. Поршни 60 расположены так, что, когда они приводятся в движение соответствующими кулачками 62, 64, 66 коленчатого вала 4, они также совершают вращение (и качание) вокруг соответствующих осей качания, параллельных оси вращения.

За счет расположения групп 30, 32, 34, 36 на расстоянии друг от друга вокруг оси 24 вращения может быть уменьшена радиальная протяженность коленчатого вала 4 (по сравнению с плотным расположением групп вокруг коленчатого вала 4). Это объединяется следующим образом. Необходимо, чтобы ножки 60а поршней могли прижиматься к соответствующему кулачку, с которым они связаны с возможностью передачи движения. Расположение групп 30, 32, 34, 36 на расстоянии друг от друга вокруг коленчатого вала 4 позволяет уменьшить количество узлов «поршень-цилиндр», которые могут быть расположены вокруг коленчатого вала 4, и вследствие того, что на каждый кулачок 62, 64, 66 должно опираться меньшее ножек поршня, исчезает необходимость в том, чтобы кулачки 62, 64, 66 имели столь большую площадь поверхности, и может быть соответственно уменьшена радиальная протяженность кулачков 62, 64, 66. Кроме того, блок 20 цилиндров может быть изготовлен с более высокой механической прочностью, чем блок цилиндров, в котором отверстия 12 корпуса расположены более плотно, потому что в промежутке между группами вокруг оси 24 вращения размещается (упрочняющий) материал.

Для обеспечения плавной подачи гидравлической текучей среды под давлением предпочтительно, чтобы узлы «поршень-цилиндр» первой группы 30 подавали рабочую текучую среду под давлением в фазах, которые равноудалены друг от друга (или по меньшей мере по существу равноудалены друг от друга). Соответственно, первый, второй и третий кулачки 62, 64, 66 (под углом) смещены относительно друг друга по отношению к оси 24 вращения коленчатого вала 4. Как пояснено выше, второе отверстие 52 корпуса (под углом) смещено относительно первого и третьего отверстий 50, 54 корпуса по отношению к оси вращения. Таким образом, для плавной подачи рабочей текучей среды кулачки 62, 64, 66 распределены вокруг оси вращения неравномерно (0°, 120°, 240°). Скорее, второй кулачок 64, связанный с возможностью передачи движения с поршнем, осуществляющим возвратно-поступательные перемещения в клапанном цилиндровом элементе во втором (смещенном) отверстии 52 корпуса, является также смещенным от положения, равноудаленного по отношению к первому и третьему кулачкам 62, 66. Например, если второе отверстие 52 корпуса смещено от оси 16 центрирования первого и третьего отверстий 50, 54 корпуса на 30°, второй кулачок 64 может быть (под углом) смещен относительно первого кулачка 62 на 90° по отношению к оси вращения в первом направлении вращения (например, по часовой стрелке), третий кулачок 66 может быть (под углом) смещен относительно первого кулачка 62 на 240° по отношению к оси вращения в указанном первом направлении вращения, и третий кулачок 66 может быть (под углом) смещен относительно второго кулачка 64 на 150° по отношению к оси вращения в указанном первом направлении вращения. Это позволяет первому, второму и третьему кулачкам 62, 64, 66 приводить в движение поршни, осуществляющие возвратно-поступательные перемещения в отверстиях 50, 52, 54 корпуса в фазах, которые следуют одна за другой с интервалом в 120° (то есть с фазами, которые равноудалены друг от друга).

Кулачки 62, 64, 66 и ножки 60а поршней упираются друг в друга с возможностью скольжения так, что, когда кулачки 62, 64, 66 приводят в движение поршни 60, осуществляющие возвратно-поступательные перемещения в цилиндрах 42/отверстиях 50, 52, 54 корпуса первой группы 30, каждый из поршней 60 возвратно-поступательно перемещается в соответствующих цилиндрах/отверстиях корпуса, в результате чего образуется синусоидальная характеристика 80-84 подачи (см. фиг. 7). Ввиду того, что кулачки 62, 64, 66 приводят в движение поршни 60 в фазах, которые равноудалены друг от друга, синусоидальные характеристики 80-84 подачи узлов «поршень-цилиндр» первой группы 30 вместе образуют по существу плавную характеристику 86 подачи текучей среды под давлением.

Встроенные клапанные узлы 40 клапанных цилиндровых элементов 39 выполнены с возможностью работы как клапан низкого, так и клапан высокого давления и, как правило, содержат клапанный элемент, который может взаимодействовать с седлом клапана. Открывание и/или закрывание клапана низкого давления (и, при необходимости, также клапана высокого давления) могут вызываться электронным способом с помощью активного управления со стороны вышеупомянутого общего контроллера 70 (см. фиг. 1). Может быть предусмотрен датчик положения и частоты вращения, который определяет мгновенные значения углового положение и частоты вращения коленчатого вала 4 и который посылает сигналы положения и частоты вращения вала в контроллер 70. Это дает возможность определять с помощью контроллера 70 мгновенную фазу циклов каждой в отдельности рабочей камеры. Контроллер 70, таким образом, управляет открыванием и/или закрыванием клапанов низкого и высокого давления, чтобы установить перемещение текучей среды через каждую рабочую камеру (или через рабочие камеры каждой группы 30, 32, 34, 36) по циклам в фазовой взаимосвязи с циклами объема рабочей камеры для определения фактической пропускной способности по текучей среде через каждую из групп клапанных цилиндровых элементов согласно соответствующим командам (например, задающим сигналам, поступающим в контроллер 70).

Каждая группа может быть связана с конкретным задающим сигналом. Например, фактическое вытеснение первой группы может выбираться в ответ на первый задающий сигнал (например, касающийся требований к мотору 10), и фактическое вытеснение второй группы может выбираться в ответ на второй задающий сигнал (например, касающийся требований к функциональному элементу 8) отлично (и независимо) от первого задающего сигнала. Как будет пояснено ниже, третья группа 34 может быть объединена с первой группой 30 так, что фактическое вытеснение третьей группы 34 определяется контроллером 70 вместе с фактическим вытеснением первой группы 30 в ответ на объединенный (первый) задающий сигнал. Как будет также пояснено ниже, четвертая группа 36 может представлять собой группу «общего обслуживания», фактическое вытеснение которой определяется контроллером 70 в ответ на первый и второй задающие сигналы. Например, если первый задающий сигнал больше второго задающего сигнала и первый задающий сигнал превышает порог, для увеличения перемещения первой группы 30 может быть выбрано перемещение четвертой группы узлов «поршень-цилиндр». И наоборот, если второй задающий сигнал больше первого задающего сигнала и второй задающий сигнал превышает порог, для увеличения перемещения второй группы 32 может быть выбрано перемещение четвертой группы узлов «поршень-цилиндр».

Должно быть понятно, что клапан низкого давления служит впускным клапаном, а клапан высокого давления служит выпускным клапаном, за исключением случаев, когда гидравлический насос 6 представляет собой гидравлический насос-мотор, работающий в режиме мотора, и в этом случае клапан низкого давления служит выпускным клапаном, а клапан высокого давления служит впускным клапаном. Однако используемая здесь терминология предполагает, если не указано иное, что гидравлический насос 6 работает как насос.

На фиг. 8а-8с представлен вид спереди, сбоку и в перспективе коленчатого вала, поршней и клапанных цилиндровых элементов первой группы 30. В показанном варианте осуществления клапанные узлы 40 клапанных цилиндровых элементов 39 содержат выпускные элементы 48 для рабочей текучей среды и впускные элементы 49 для рабочей текучей среды. Выпускные элементы 48 и впускные элементы 49 для рабочей текучей среды представляют собой кольцевые каналы, углубленные по периферии клапанного узла 40 (как правило, каждый продольный канал непосредственно сообщается по текучей среде с рядом в целом радиально расположенных каналов), распределенные по окружности на клапанных узлах. Клапаны низкого давления встроенных клапанных узлов 40, соединенных с отверстиями 50, 52, 54 корпуса первой группы 30, сообщаются по текучей среде друг с другом посредством первого общего канала 90, который пресекается с впускными элементами 49 (как правило, по меньшей мере один впускной канал на один клапан низкого давления). Должно быть понятно, что, для того чтобы первая общий канал 90 пересекалась с впускными элементами 49, первая общий канал 90, как правило, пересекается с отверстиями 50, 52, 54 корпуса, в которых размещены клапанные цилиндровые элементы 39 первой группы 30. Кроме того, клапаны высокого давления встроенных клапанных узлов 40, соединенных с отверстиями 50, 52, 54 корпуса первой группы 30, сообщаются по текучей среде друг с другом посредством второго общего канала 92, который пересекается с выпускными элементами 48. Должно быть понятно, что, для того чтобы вторая общий канал 92 пересекалась с выпускными элементами 48, вторая общий канал 92, как правило, пересекается с отверстиями 50, 52, 54 корпуса, в которых размещены клапанные цилиндровые элементы 39 первой группы 30. Вторая, третья и четвертая группы 32, 34, 36 тоже содержат соответствующие общие впускные каналы и соответствующие общие выпускные каналы.

Общие выпускные каналы каждой из четырех групп 30, 32, 34, 36 и общие впускные каналы по меньшей мере первой группы 30 (и, в некоторых случаях, также общие впускные каналы второй, третьей и/или четвертой групп 32, 34, 36) имеют продольные оси, параллельные оси 24 вращения, и, как правило, образованы сверлением отдельных прямых проходов, проходящих через блок 20 цилиндров (см. ниже). Продольные оси этих общих каналов (под углом) смещены относительно первого и третьего отверстий 50, 54 корпуса их соответствующих групп по отношению к оси 24 вращения в первом направлении вращения (например, по часовой стрелке) и (под углом) смещены относительно второго отверстия 52 корпуса их соответствующих групп по отношению к оси вращения во втором направлении вращения, противоположном первому направлению вращения (например, против часовой стрелки), так, что они занимают угловые положения по окружности между угловыми положениями второго отверстия 52 корпуса этой группы и угловыми положениями первого и третьего отверстий 50, 54 корпуса этой группы. Это - экономичное с точки зрения занимаемого пространства расположение, которое стало возможным благодаря тому, что второе отверстие 52 корпуса аксиально смещено относительно первого и/или третьего отверстий 50, 54 корпуса и второе отверстие 52 корпуса (под углом) смещено относительно первого и третьего отверстий 50, 54 корпуса по отношению к оси 24 вращения.

За счет сообщения по текучей среде клапанов низкого давления и клапанов высокого давления через соответствующие (отдельные) общие каналы в блоке 20 цилиндров требуется выполнять меньше каналов и, что важно, каждый канал может быть высверлен за одну операцию, и, таким образом, изготовление является более быстрым и менее дорогостоящим. Кроме того, ввиду того, что кулачки 62, 64, 66 приводят в движение поршни, осуществляющие возвратно-поступательные перемещения в отверстиях 12 корпуса каждой группы в разных фазах, общие каналы 90, 92 могут иметь меньший диаметр, чем могло бы быть в ином случае, потому что нет необходимости в том, чтобы они имели пропускную способность для объединенных пиковых потоков от всех или ко всем узлам «поршень-цилиндр» этой группы.

Ввиду того, что впускные элементы и выпускные элементы клапанов выполнены в виде кольцевых каналов, ориентация клапанных узлов 40 слабо влияет на сообщение клапанов по текучей среде с общими каналами 90, 92. Однако в альтернативных вариантах осуществления впускные элементы/выпускные элементы клапанов могут быть направленными (а не кольцевыми каналами), например каждый из впускных элементов/выпускных элементов клапанов может содержать одно высверленное отверстие (которое, например, может быть перпендикулярным оси вращения). В этом случае клапанные узлы 40 должны быть ориентированы и центрированы относительно соответствующих общих каналов до закрепления на месте для обеспечения сообщения по текучей среде между ними.

Второе отверстие 52 корпуса может быть выполненным наклонным по отношению к первому и третьему отверстиям 50, 54 корпуса, в результате чего продольная ось второго отверстия 52 корпуса (вдоль которой возвратно-поступательно перемещается поршень, осуществляющий возвратно-поступательные перемещения во втором отверстии 52 корпуса) пресекается с продольной осью первого и/или третьего отверстий 50, 54 корпуса (вдоль которой совершают возвратно-поступательные перемещения соответствующие поршни в соответствующих первом и/или третьем отверстиях корпуса) на оси 24 вращения, если смотреть вдоль оси вращения. Однако в некоторых случаях второе отверстие 52 корпуса может быть выполненным наклонным относительно первого и третьего отверстий 50, 54 корпуса так, что продольная ось второго отверстия 52 корпуса пересекается с продольной осью первого и/или третьего отверстий 50, 54 корпуса в точке, находящейся над осью 24 вращения (то есть ближе ко второму 52 и первому и/или третьему отверстиям 50, 54 корпуса, чем расстояние от оси 24 вращения до второго 52 и первого и/или третьего отверстий 50, 54 корпуса), если смотреть вдоль оси вращения. Это позволяет предусмотреть больше места для общих каналов 90, 92.

В каждой из первой, второй, третьей и четвертой групп узлов «поршень-цилиндр» первый (впускной) общий канал соединен по текучей среде с соответствующим впускным элементом 100а-100d для рабочей текучей среды (см. фиг. 2, 5), через который рабочая текучая среда (под низким давлением) вводится в узлы «поршень-цилиндр» этой группы (через соответствующие впускные элементы клапанов), и второй (выпускной) общий канал соединен с соответствующим выпускным элементом 102а-102d для рабочей текучей среды, из которого рабочая текучая среда (под давлением) выпускается из групп. В частности, в показанном варианте осуществления первые общие каналы первой и третьей групп 30, 34 проходят параллельно оси вращения до впускных элементов 100а, 100с для рабочей текучей среды, выполненных на переднем аксиальном торце блока 20 цилиндров, а впускные элементы 100b, 100d для рабочей текучей среды второй и четвертой групп 32, 36 находятся на радиально внутренней (по отношению к коленчатому валу 24) стенке блока 20 цилиндров, в результате чего они (непосредственно) сообщаются по текучей среде с пространством, окружающим коленчатый вал 4 (то есть с картером). Соответственно, в некоторых вариантах осуществления, вторая и четвертая группы содержат общие впускные каналы, которые проходят параллельно оси вращения. В этом случае могут быть предусмотрены дополнительные каналы для соединения общих каналов соответствующих второй и четвертой групп с впускными элементами 100b, 100d для рабочей текучей среды этих групп. Однако, в более типичном случае, (впускные) общие каналы второй и четвертой групп проходят радиально или по существу радиально в направлении наружу от аксиального отверстия в блоке цилиндров до впускных элементов клапанов второй и четвертой групп 32, 36.

Второй общий (выпускной) канал каждой группы 30, 32, 34, 36 проходит параллельно оси вращения до соответствующего выпускного элемента 102а-102d для рабочей текучей среды на переднем аксиальном торце блока 20 цилиндров, из которого рабочая текучая среда (под давлением) выпускается из этой группы.

Ввиду того, что каждая группа 30, 32, 34, 36 имеет свой собственный впускной элемент 100а-100d для рабочей текучей среды, каждая группа 30, 32, 34, 36 может принимать рабочую текучую среду из другого источника, и каждый другой источник может предоставлять текучую среду под разными давлениями. Кроме того, поскольку каждая группа 30, 32, 34, 36 содержит свой собственный выпускной элемент для рабочей текучей среды, каждая группа 30, 32, 34, 36 может обеспечивать отдельный выпуск текучей среды под давлением для разного гидравлического потребляющего устройства. Более того, поскольку перемещения узлов «поршень-цилиндр» каждой группы являются независимо управляемыми контроллером 70, отдельные выпускные элементы для текучей среды под давлением каждой группы тоже являются независимо управляемыми. Таким образом, группы 30, 32, 34, 36 могут обеспечивать независимые выпуски текучей среды под давлением для разных гидравлических потребляющих устройств вместо нескольких отдельных насосов. Ввиду того, что группы 30, 32, 34, 36 расположены в одном и том же корпусе и приводятся в действие одним и тем же коленчатым валом, который использует один и тот же картер (тогда как несколько отдельных насосов должны содержать свои собственные корпусы, отдельные коленчатые валы и картеры), применение разных групп 30, 32, 34, 36 узлов «поршень-цилиндр» одного и того же насоса 6 для обеспечения мощностью разных гидравлических потребляющих устройств обеспечивает значительное уменьшение веса (и экономию пространства) по сравнению с применением нескольких насосов. Далее следует отметить, что, при этой компоновке, коробка передач, как правило, требуемая для распределения механического крутящего момента от источника 2 крутящего момента между отдельными коленчатыми валами нескольких отдельных насосов, может быть исключена, потому что несколько насосов приводятся в действие одним и тем же коленчатым валом, что позволяет дополнительно уменьшить размеры и вес конструкции, а также упростить ее. Кроме того, один и тот же контроллер 70 может применяться для управления фактическими вытеснениями каждой группы узлов «поршень-цилиндр».