ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к системам и способам вывода из работы с чередованием цилиндров для избирательного открывания и закрывания клапанов газообмена цилиндров в двигателе внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

Системы двигателя внутреннего сгорания могут управлять комплектом клапанов газообмена в каждом цилиндре двигателя, чтобы обеспечивать поток газов через цилиндры. Один или более впускных клапанов открываются, чтобы предоставить наддувочному воздуху с или без топлива возможность поступать в цилиндр, наряду с тем, что один или более выпускных клапанов открываются, чтобы позволить сгоревшим веществам, таким как выхлопные газы выходить из цилиндра. Впускные и выпускные клапаны зачастую являются тарельчатыми клапанами, приводимыми в действие посредством линейного движения, обеспечиваемого непосредственно или опосредованно рабочими выступами кулачков, присоединенных к вращающемуся распределительному валу. Вращающийся распределительный вал может быть с силовым приводом от коленчатого вала двигателя. Некоторые системы двигателя регулируемым образом управляют впускными и выпускными клапанами для улучшения рабочих характеристик двигателя по мере того, как изменяются условия двигателя. Регулируемое управление впускными и выпускными клапанами наряду с их соответствующими рабочими выступами кулачков и распределительными валами может в целом указываться ссылкой как системы кулачкового привода. Системы кулачкового привода могут включать в себя многообразие схем, таких как переключение профиля кулачка, регулируемая установка фаз кулачкового распределения, отключение клапанов, регулируемая установка фаз клапанного распределения и регулируемый подъем клапана. По существу, системы и способы систем кулачкового привода могут быть реализованы в двигателях для достижения более желательных рабочих характеристик двигателя.

В одном из подходов для предоставления системы кулачкового привода, показанном Раучем и Прошко в US 8,020,526 (МПК F01L9/02, опубл. 20.09.2011), гидравлический регулируемый клапанный механизм предусмотрен для изменения времен управления и ходов подъема клапанов газообмена, присоединенных к регулируемому клапанному механизму. Эта система использует гидравлические каналы, камеры, аккумуляторы, поршни и гидроклапаны для ввода в действие клапана газообмена. Кулачок вращается впритык к насосному толкателю клапана, чтобы повышать давление гидравлической жидкости, чтобы приводить в действие ведомый поршень для перемещения клапана газообмена.

Однако, авторы в материалах настоящего описания выявили потенциальные проблемы у подхода из US 8,020,526. Во-первых, система регулируемого клапанного механизма, описанная в US 8,020,526, может использоваться главным образом для регулируемого подъема клапана, который может требовать быстродействующего соленоидного клапана, точно синхронизированного с вращением коленчатого вала двигателя, чтобы обеспечить возможность для правильной установки фаз события клапана. Если соленоидный клапан был вынужденно рассинхронизирован на небольшую величину, то события клапана могут не быть синхронизированными надлежащим образом, что может приводить к меньшим, чем требуемые, рабочим характеристикам двигателя. Более того, система регулируемого клапанного механизма опосредованно сообщает движение клапану газообмена, прежде всего, посредством обеспечения приведения в действие насосного толкателя клапана перед передачей движения ведомому поршню. Опосредованное приведение в действие клапана газообмена через дополнительные компоненты может создавать более высокий риск для ухудшения характеристик клапана.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, в одном из примеров, вышеприведенные проблемы могут быть по меньшей мере частично преодолены устройством управления тарельчатым клапаном, содержащим:

коромысло клапана, содержащее взаимодействующий с тарельчатым клапаном конец и взаимодействующий с распределительным валом конец, причем коромысло клапана содержит шарнирное гнездо, расположенное между взаимодействующим с распределительным валом концом и взаимодействующим с тарельчатым клапаном концом; и

шаровой шарнир с гидравлическим приводом, избирательно взаимодействующий с шарнирным гнездом.

В одном из вариантов предложено устройство, в котором шаровой шарнир с гидравлическим приводом избирательно вводится в действие посредством соленоидного клапана, расположенного вдоль непрерывной камеры давления, продолжающейся от шарового шарнира с гидравлическим приводом до аккумулятора.

В одном из вариантов предложено устройство, в котором непрерывная камера давления содержит камеру среднего давления и камеру высокого давления, когда соленоидный клапан находится в закрытом положении.

В одном из вариантов предложено устройство, в котором камеры среднего и высокого давления питаются гидравлической жидкостью по одному или более гидравлическим каналам, не допуская обратный поток текучей среды в один или более гидравлических каналов посредством одного или более запорных клапанов, расположенных в одном или более гидравлических каналов.

В одном из вариантов предложено устройство, в котором шаровой шарнир с гидравлическим приводом присоединен к исполнительному механизму шарового шарнира.

В одном из вариантов предложено устройство, в котором шаровой шарнир и исполнительный механизм шарового шарнира ограничены только для осевого перемещения.

В одном из вариантов предложено устройство, в котором исполнительным механизмом шарового шарнира является поршень, расположенный в корпусе поршня, а шаровой шарнир расположен на штоке поршня.

В одном из вариантов предложено устройство, дополнительно содержащее стопорный штифт, выполненный с возможностью избирательного взаимодействия с поршнем.

В одном из дополнительных аспектов предложено устройство управления тарельчатым клапаном, содержащее:

коромысло клапана, содержащее взаимодействующий с тарельчатым клапаном конец и взаимодействующий с распределительным валом конец, причем коромысло клапана содержит шарнирное гнездо, расположенное между взаимодействующим с распределительным валом концом и взаимодействующим с тарельчатым клапаном концом;

шаровой шарнир с гидравлическим приводом, избирательно взаимодействующий с шарнирным гнездом; и

стопорный штифт, взаимодействующий с исполнительным механизмом шарового шарнира с гидравлическим приводом, выполненным с возможностью перемещения шарового шарнира.

В одном из вариантов предложено устройство, в котором шаровой шарнир с гидравлическим приводом избирательно вводится в действие посредством соленоидного клапана, расположенного между камерой среднего давления и камерой высокого давления, проходящими от шарового шарнира с гидравлическим приводом до аккумулятора.

В одном из вариантов предложено устройство, в котором камеры среднего и высокого давления связаны для образования непрерывной камеры давления, когда соленоидный клапан находится в открытом положении.

В одном из вариантов предложено устройство, в котором камеры среднего и высокого давления питаются гидравлической жидкостью по одному или более гидравлическим каналам, не допуская обратный поток текучей среды в один или более гидравлических каналов посредством одного или более запорных клапанов, расположенных в одном или более гидравлических каналов.

В одном из вариантов предложено устройство, в котором исполнительный механизм шарового шарнира с гидравлическим приводом является поршнем, полностью расположенным в корпусе поршня.

В одном из вариантов предложено устройство, в котором шаровой шарнир и поршень ограничены только для осевого перемещения.

В одном из еще дополнительных аспектов предложен способ вывода из работы цилиндров, включающий в себя этапы, на которых:

в первом режиме закрывают соленоидный клапан, чтобы улавливать гидравлическую жидкость, находящуюся за поршнем шарового шарнира с гидравлическим приводом, причем гидравлическая жидкость удерживает шаровой шарнир на месте и обеспечивает возможность поворота коромысла клапана вокруг шарового шарнира, чтобы приводить в действие тарельчатый клапан посредством вращения рабочего выступа кулачка; и

во втором режиме открывают соленоидный клапан, чтобы позволить гидравлической жидкости, находящейся за поршнем шарового шарнира, поступать в аккумулятор, причем гидравлическая жидкость позволяет шаровому шарниру перемещаться и предотвращает приведение в действие тарельчатого клапана коромыслом клапана.

В одном из вариантов предложен способ, в котором коромысло клапана содержит взаимодействующий с тарельчатым клапаном конец и взаимодействующий с распределительным валом конец, причем шаровой шарнир контактирует с коромыслом клапана между взаимодействующим с распределительным валом концом и взаимодействующим с тарельчатым клапаном концом.

В одном из вариантов предложен способ, в котором коромысло клапана содержит взаимодействующий с тарельчатым клапаном конец и взаимодействующий с шаровым шарниром конец, рабочий выступ кулачка контактирует с коромыслом клапана между взаимодействующим с шаровым шарниром концом и взаимодействующим с тарельчатым клапаном концом.

В одном из вариантов предложен способ, в котором первый и второй режимы выбирают посредством открывания или закрывания соленоидного клапана.

В одном из вариантов предложен способ, в котором поршень дополнительно содержит стопорный штифт, выполненный с возможностью избирательного взаимодействия с поршнем.

В одном из вариантов предложен способ, в котором соленоидный клапан и аккумулятор присоединены по текучей среде к дополнительным поршням, которые контактируют с дополнительными коромыслами клапана и клапанами газообмена.

Таким образом, коромысло клапана может непосредственно присоединяться как к рабочему выступу кулачка распределительного вала, так и к шаровому шарниру с гидравлическим приводом. Шаровой шарнир дополнительно может быть присоединен, например, непосредственно, к штоку поршня, заключенного в корпусе, при этом поршень может избирательно жестко или гибко удерживаться на месте гидравлической жидкостью, подаваемой внешней системой, такой как масляный насос двигателя. С соленоидным клапаном и аккумулятором, когда требуется отключение клапана, соленоидный клапан может приводиться в действие на более медленной скорости, чем требуется для гидравлического клапана по US 8020526.

В одном из примеров, устройство управления тарельчатым клапаном может быть реализовано в качестве гидравлической системы вывода из работы с чередованием цилиндров, при этом рабочий объем двигателя меняется посредством избирательного открывания и закрывания некоторого количества впускных и выпускных клапанов, которые зачастую являются тарельчатыми клапанами. В других примерах, устройство управления тарельчатым клапаном может использоваться для приведения в действие способов регулируемого подъема клапана или регулируемой установки клапанного распределения. Более того, устройство управления тарельчатым клапаном может управлять более чем одним тарельчатым клапаном с одиночной системой управления, содержащей аккумулятор и соленоидный клапан, в числе прочих компонентов. Кроме того еще, устройство управления тарельчатым клапаном может быть оборудовано стопорным штифтом для уменьшения утекшего масла или другой гидравлической жидкости, когда двигатель заглушен, и масло под давлением больше не выдается в устройство управления тарельчатым клапаном. По существу, может быть возможным увеличивать имеющееся в распоряжении компоновочное пространство вокруг двигателя посредством управления многочисленными тарельчатыми клапанами единой системой управления. К тому же, включение в состав стопорного штифта может повышать время реакции способа регулируемого подъема клапана по перезапуску двигателя, поскольку количество утекшего масла может быть уменьшено.

Следует понимать, что раскрытие изобретения, приведенное выше, представлено для ознакомления с упрощенной формой подборки концепций, которые дополнительно описаны в подробном описании. Не предполагается идентифицировать ключевые или существенные признаки заявленного предмета изобретения, объем которого однозначно определен формулой изобретения, которая сопровождает подробное описание. Более того, заявленный предмет изобретения не ограничен вариантами осуществления, которые исключают какие-либо недостатки, отмеченные выше или в любой части этого описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

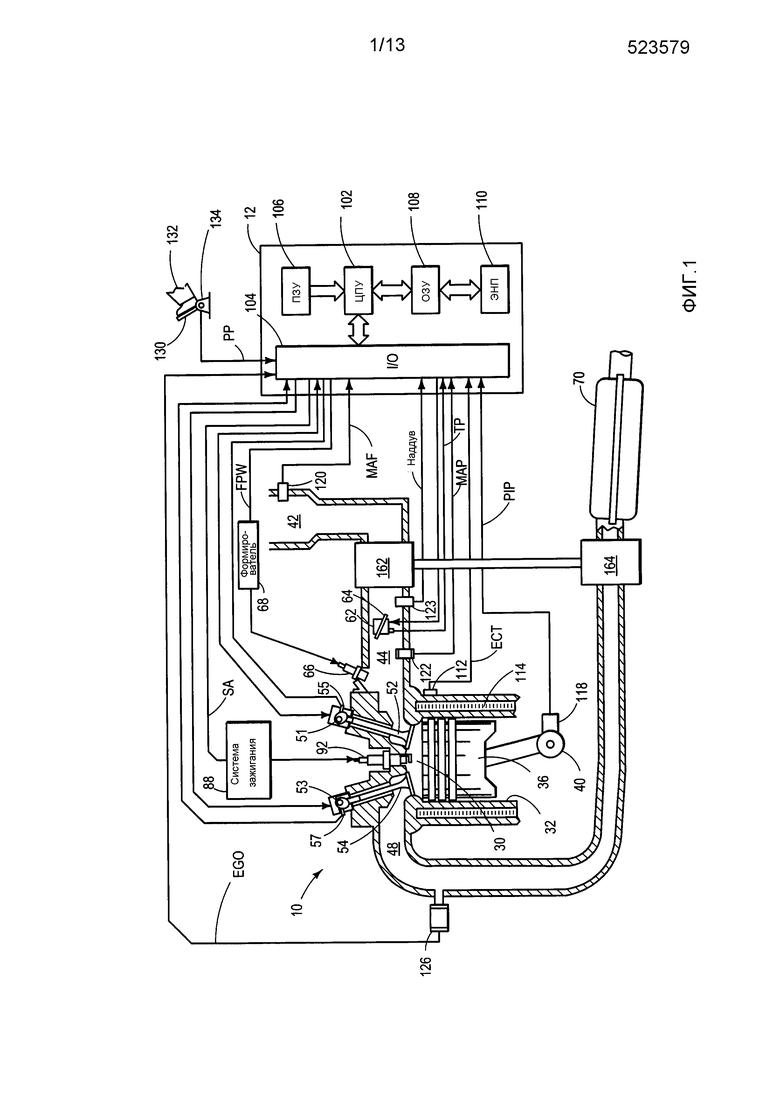

Фиг.1 схематично изображает пример цилиндра двигателя внутреннего сгорания.

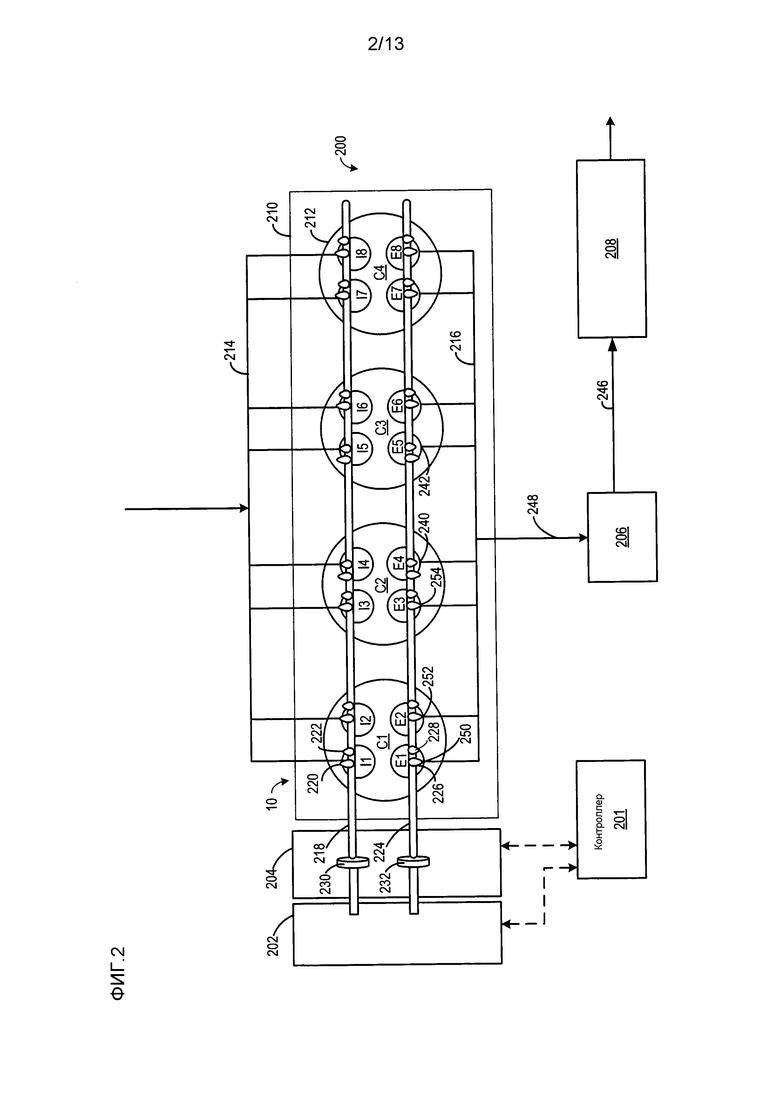

Фиг.2 показывает упрощенный двигатель внутреннего сгорания с многочисленными цилиндрами и примерной системой кулачкового привода.

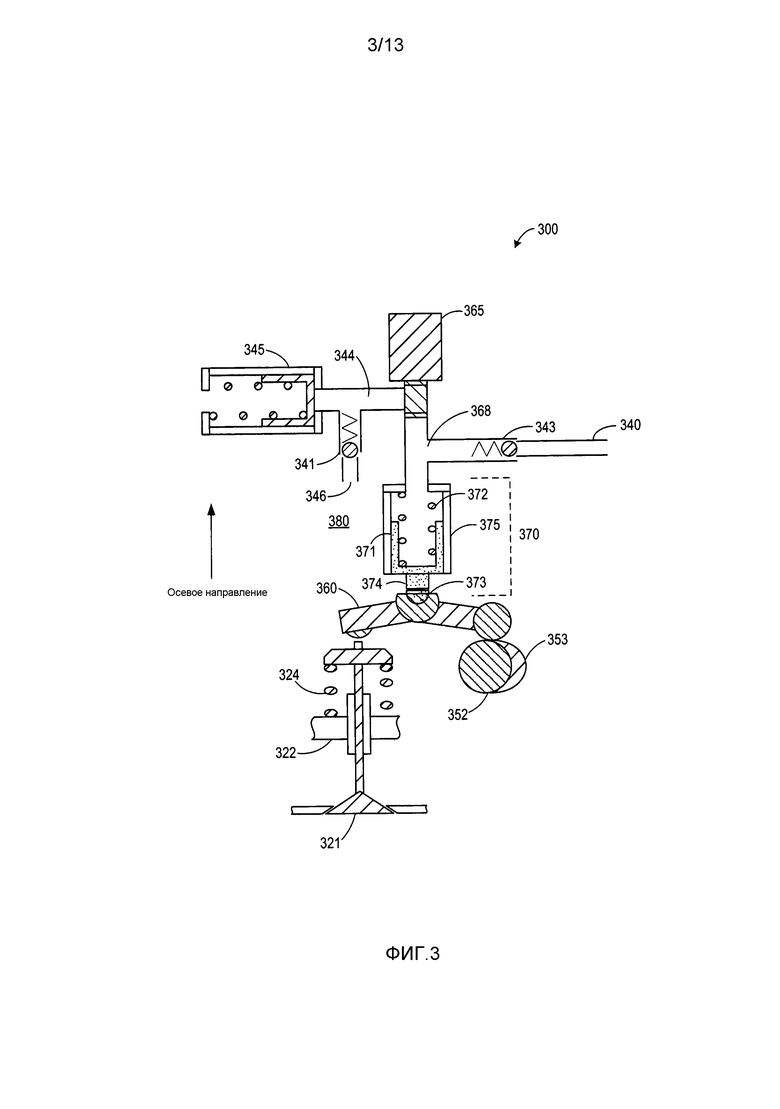

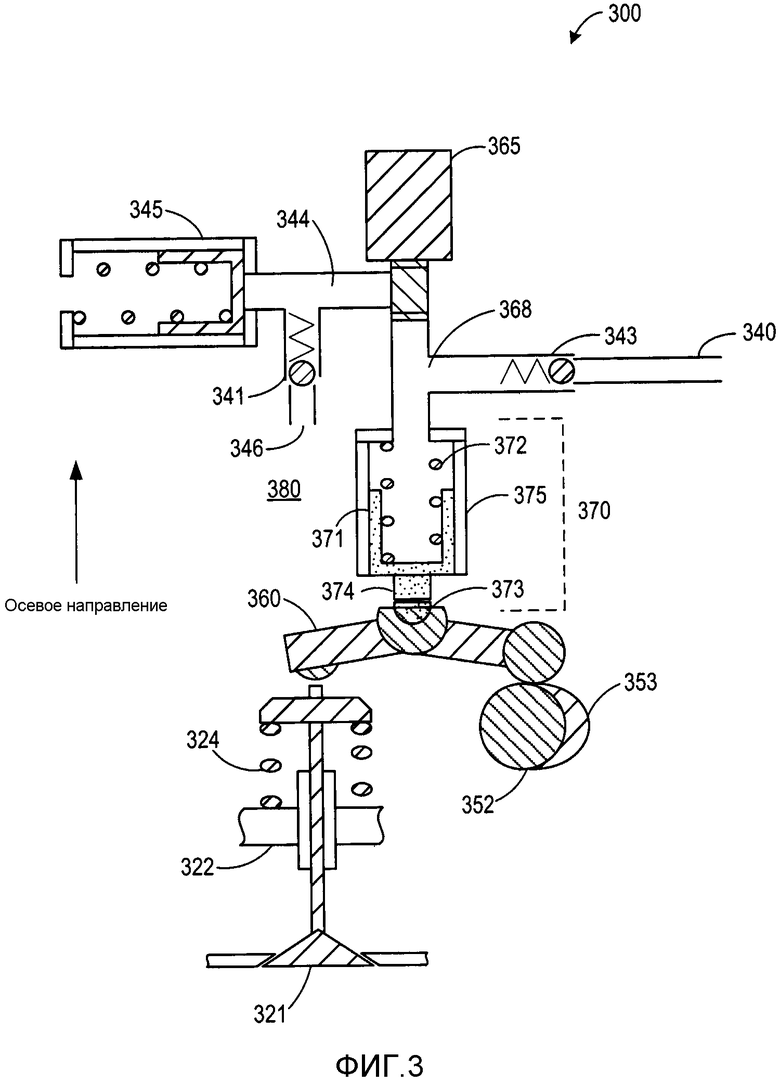

Фиг.3 показывает пример гидравлическую систему вывода из работы с чередованием цилиндров.

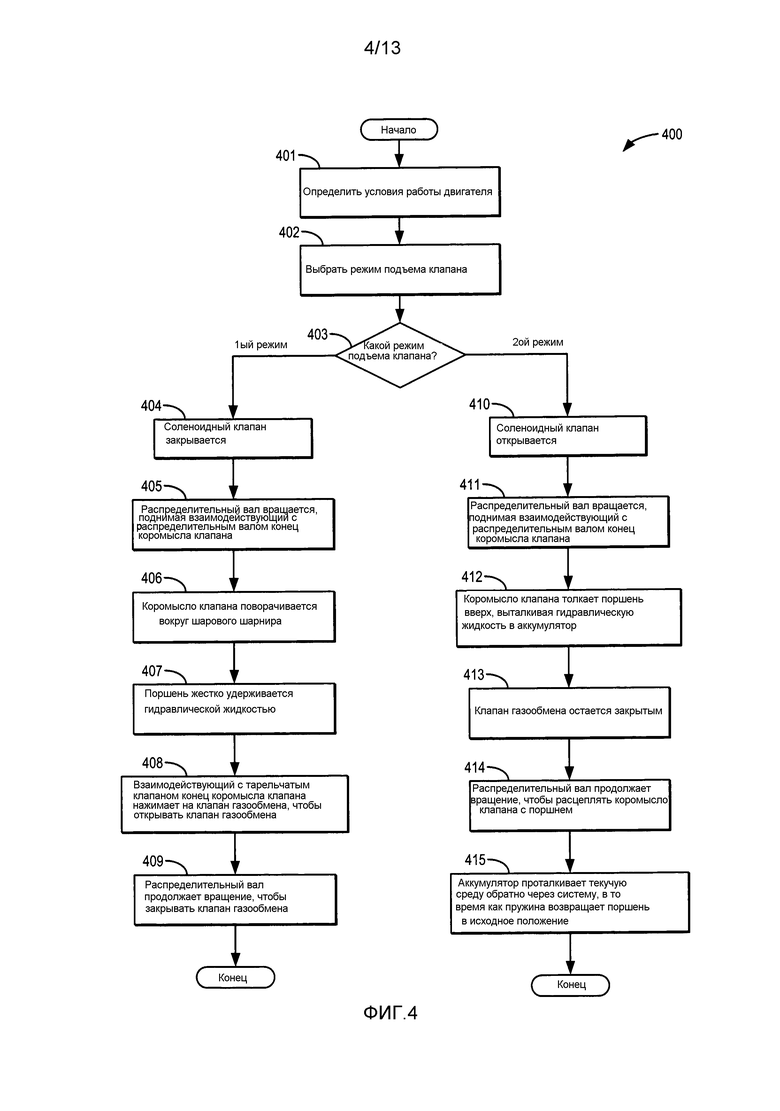

Фиг.4 изображает блок-схему последовательности операций способа работы гидравлической системы вывода из работы с чередованием цилиндров.

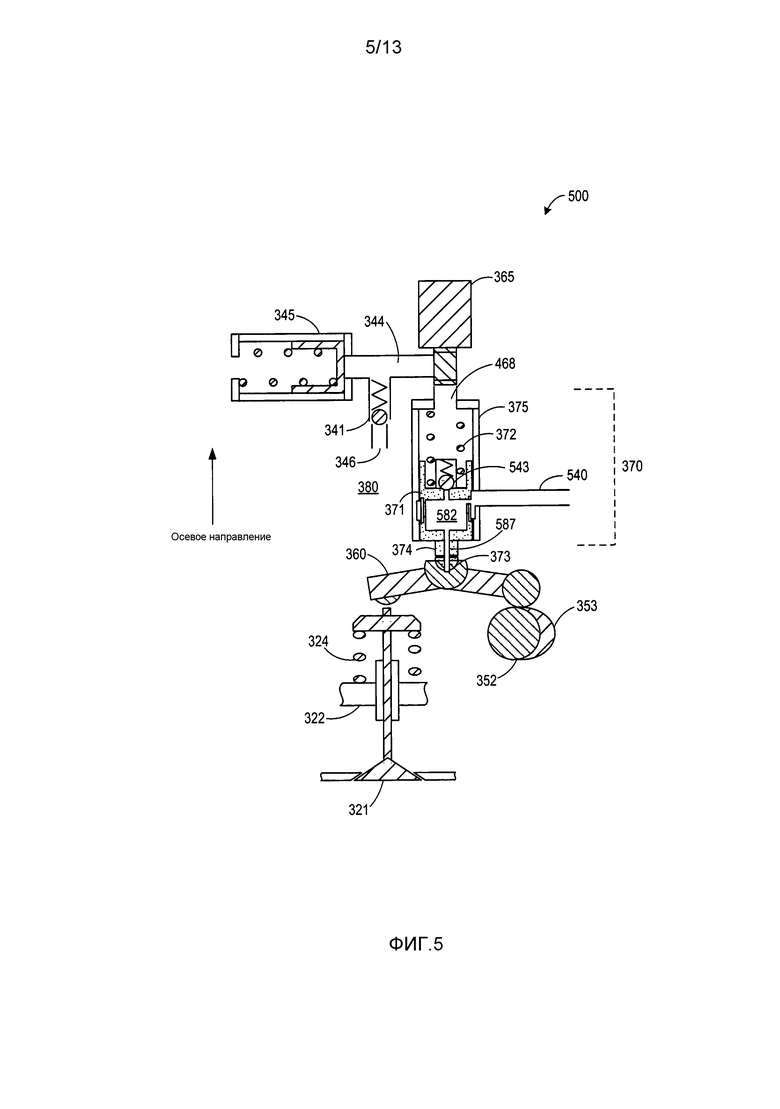

Фиг.5 показывает еще один пример гидравлической системы вывода из работы с чередованием с дополнительной смазкой маслом.

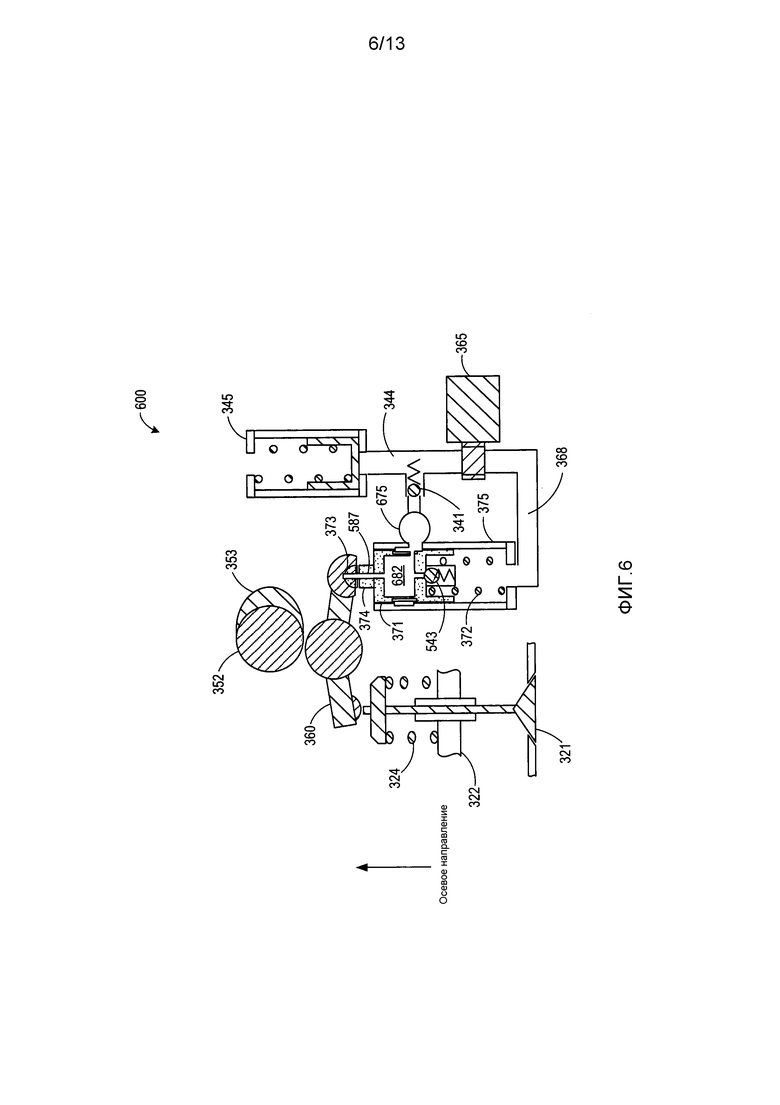

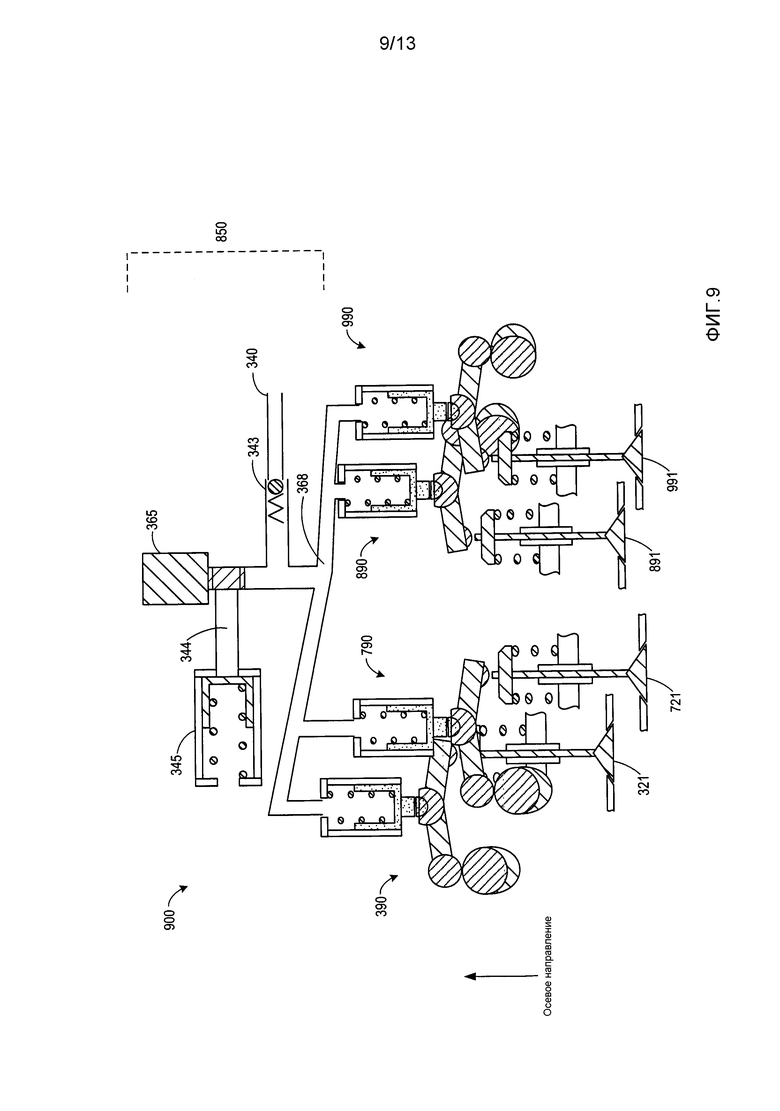

Фиг.6 показывает гидравлическую систему вывода из работы с чередованием цилиндров с конфигурацией клапанного механизма с концевым шарниром.

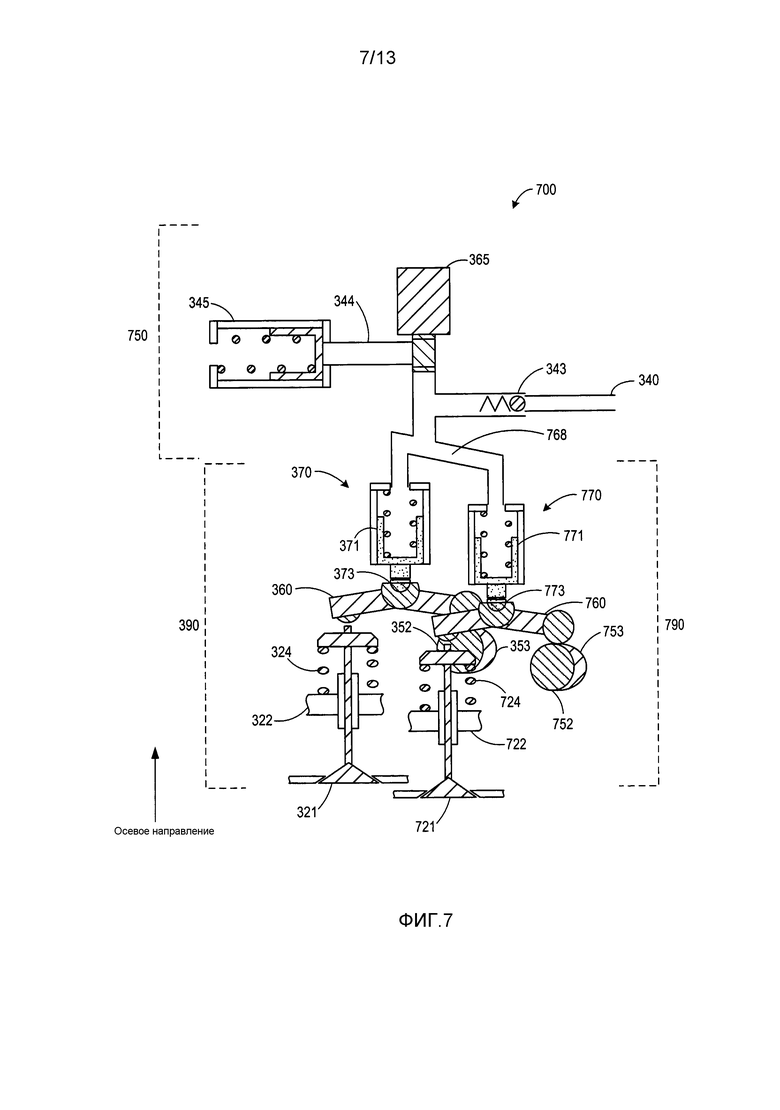

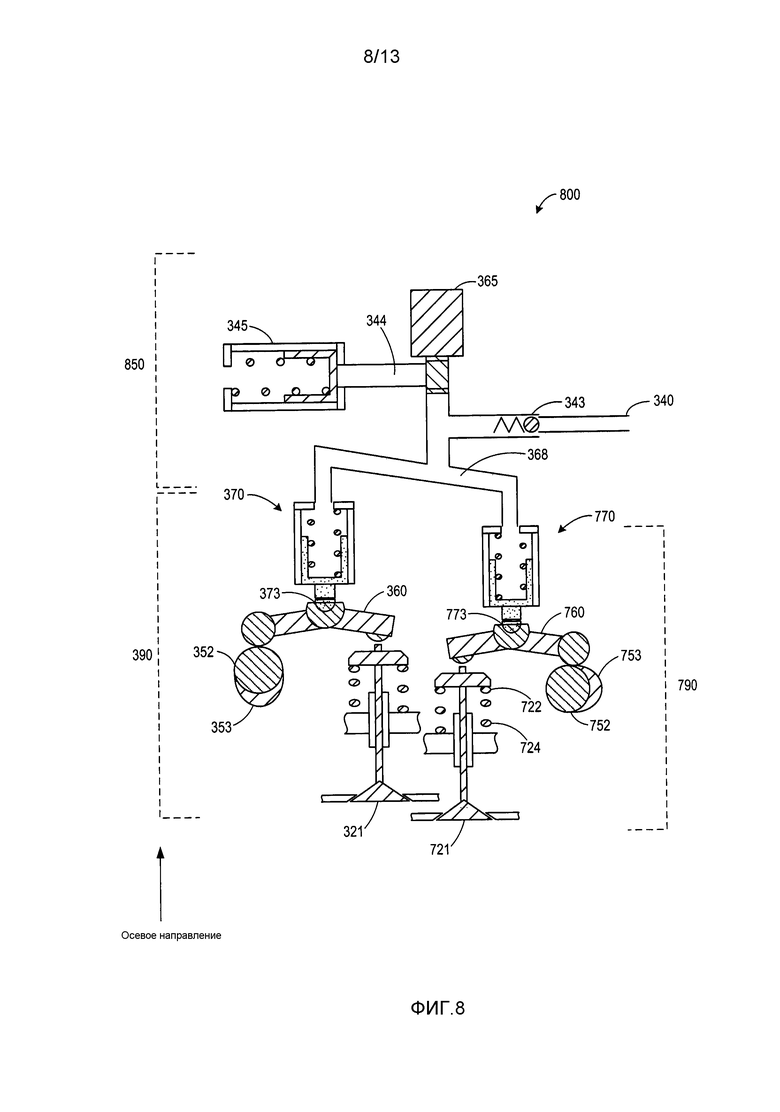

Фиг.7-9 показывают гидравлические системы вывода из работы с чередованием цилиндров для открывания и закрывания многочисленных клапанов газообмена.

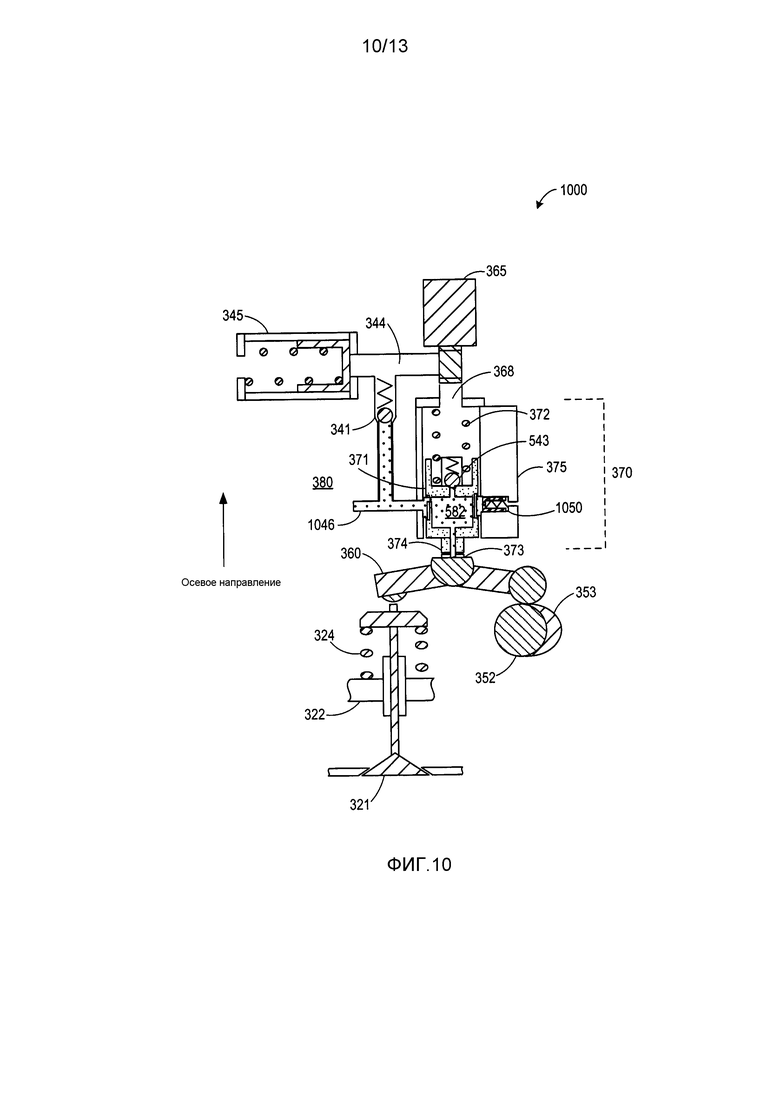

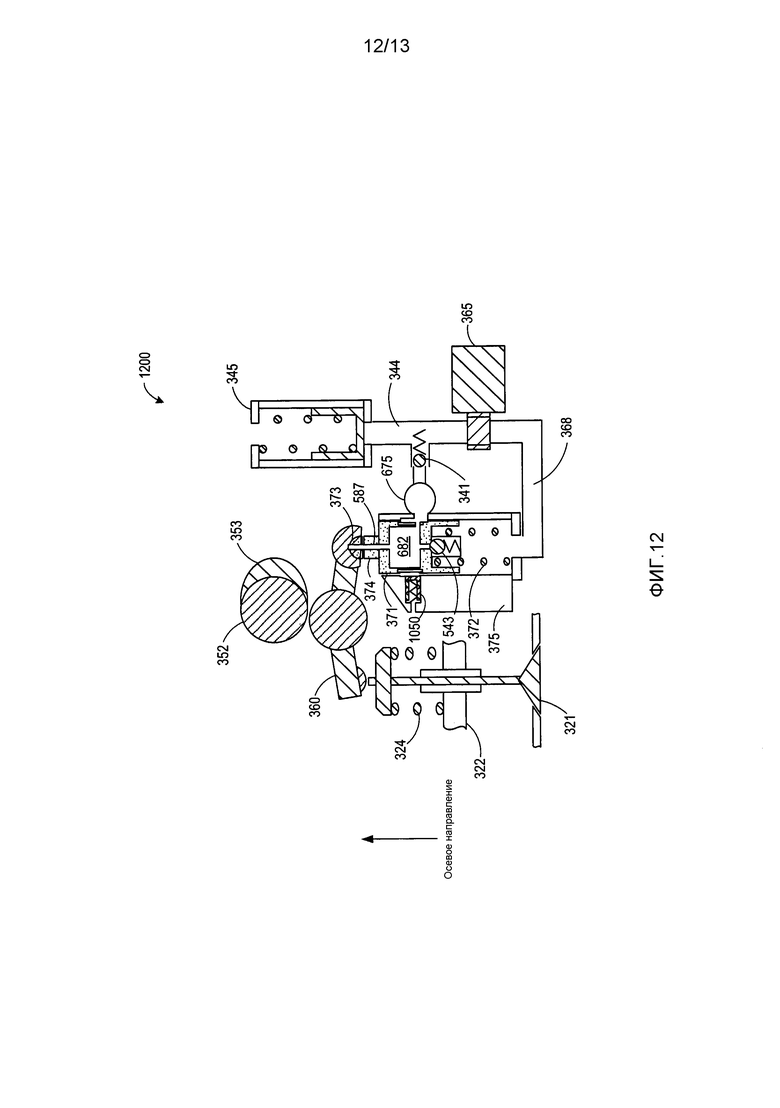

Фиг.10-12 показывают гидравлические системы вывода из работы с чередованием цилиндров со стопорным штифтом и связанными компонентами для уменьшения утечки масла.

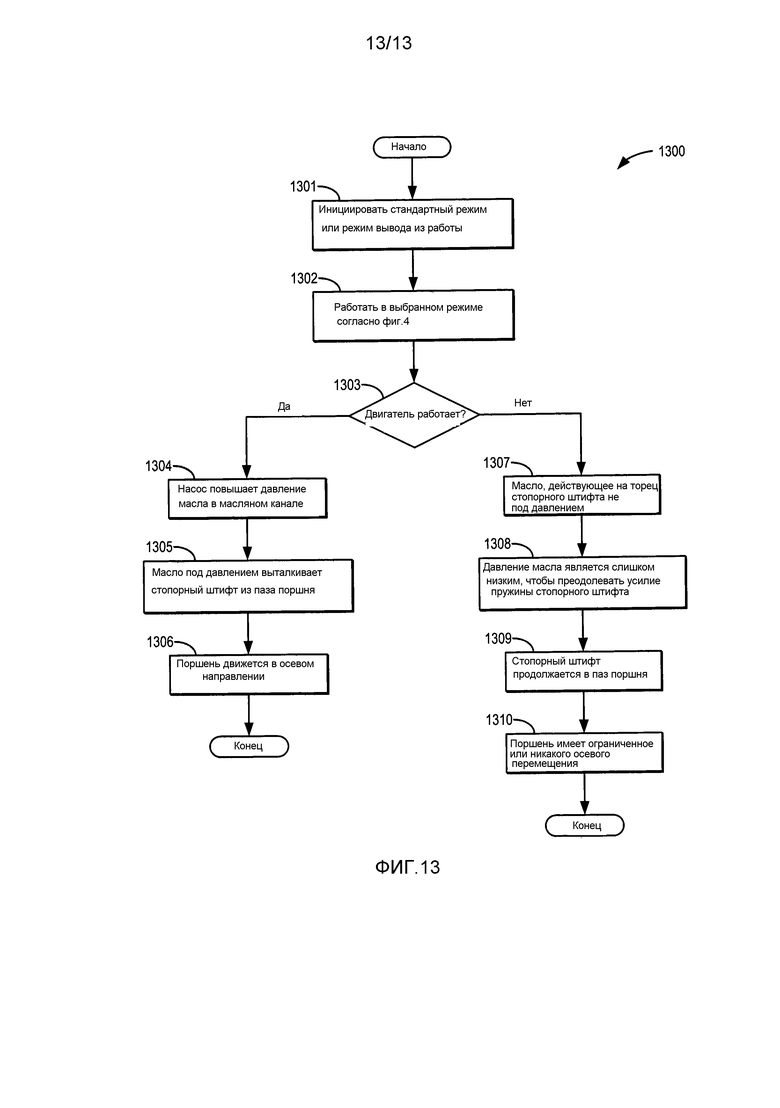

Фиг.13 изображает блок-схему последовательности операций способа работы гидравлической системы вывода из работы с чередованием со стопорным штифтом.

Несмотря на то, что фиг.2-3 и 5-12 не начерчены точно в масштабе, чертежи могут представлять примерное относительное расположение различных компонентов относительно друг друга, такое как выше или ниже друг друга в осевом направлении, и т.д.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Последующее описание предпочтительных вариантов осуществления изобретения дает информацию касательно многочисленных гидравлических систем вывода из работы с чередованием цилиндров и их способов работы. Пример цилиндра в двигателе внутреннего сгорания приведен на фиг.1 наряду с тем, что фиг.2 показывает упрощенный двигатель внутреннего сгорания с примерной системой кулачкового привода. Гидравлическая система вывода из работы с чередованием цилиндров для избирательного вывода из работы клапанов газообмена показана на фиг.3, которая может использоваться с двигателем по фиг.1. Фиг.4 показывает блок-схему последовательности операций способа работы системы вывода из работы по фиг.3 и других подобных систем. Фиг.5 показывает еще один пример системы вывода из работы, которая может использоваться с двигателем по фиг.1, наряду с тем, что фиг.6 показывает систему вывода из работы с конфигурацией клапанного механизма с концевым шарниром, которая может использоваться с двигателем по фиг.1. Фиг.7-9 показывают системы вывода из работы, выполненные с возможностью приводить в действие более чем один клапан газообмена. Фиг.10-12 показывают системы вывода из работы со стопорным штифтом для уменьшения утечки масла наряду с тем, что фиг.13 изображает блок-схему последовательности операций способа, поясняющая работу систем вывода из работы по фиг.10-12. Вновь, такие системы могут использоваться с двигателем по фиг.1 в качестве одного из примеров. Кроме того, комбинации таких систем могут использоваться в двигателе, такие как одна из систем вывода из работы по фиг.3, присоединенная к первому цилиндру, и вторая система вывода из работы, присоединенная к второму цилиндру.

Фиг.1 изображает схематичное изображение, показывающую один цилиндр многоцилиндрового двигателя 10 внутреннего сгорания. Двигатель 10 может управляться, по меньшей мере частично, системой управления, включающей в себя контроллер 12, и входными сигналами от водителя 132 транспортного средства через устройство 130 ввода. В этом примере, устройство 130 ввода включает в себя педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала PP положения педали.

Цилиндр 30 сгорания двигателя 10 может включать в себя стенки 32 цилиндра сгорания с поршнем 36, расположенным в них. Поршень 36 может быть присоединен к коленчатому валу 40, так чтобы возвратно-поступательное движение поршня преобразовывалось во вращательное движение коленчатого вала. Коленчатый вал 40 может быть присоединен к по меньшей мере одному ведущему колесу транспортного средства через промежуточную систему трансмиссии. Кроме того, стартерный электродвигатель может быть присоединен к коленчатому валу 40 через маховик, чтобы давать возможность операции запуска двигателя 10.

Цилиндр 30 сгорания может принимать всасываемый воздух из впускного коллектора 44 через впускной канал 42 и могут выпускать газообразные продукты сгорания выхлопных газов через выпускной канал 48. Впускной коллектор 44 и выпускной канал 48 могут избирательно сообщаться с цилиндром 30 сгорания через соответствующие впускной клапан 52 и выпускной клапан 54. В некоторых вариантах осуществления, цилиндр 30 сгорания может включать в себя два или более впускных клапана и/или два или более выпускных клапана.

В этом примере, впускной клапан 52 и выпускной клапан 54 могут управляться посредством приведения в действие кулачков через соответствующие системы 51 и 53 кулачкового привода. Каждая из систем 51 и 53 кулачкового привода может включать в себя один или более кулачков и может использовать одну или более из систем переключения профиля кулачков (CPS), регулируемой установки фаз кулачкового распределения (VCT), отключения клапанов (VDT), регулируемой установки фаз клапанного распределения (VVT) и/или регулируемого подъема клапана (VVL), которые могут управляться контроллером 12 для изменения работы клапанов. Положение впускного клапана 52 и выпускного клапана 54 может определяться датчиками 55 и 57 положения, соответственно, или посредством датчиков распределительного вала. В альтернативных вариантах осуществления, впускной клапан 52 и/или выпускной клапан 54 могут управляться посредством возбуждения клапанного распределителя с электромагнитным управлением. Например, цилиндр 30, в качестве альтернативы, может включать в себя впускной клапан, управляемый посредством приведения в действие клапанного распределителя с электромагнитным управлением, и выпускной клапан, управляемый через кулачковый привод, включающий в себя системы CPS, VDT и/или VCT.

Цилиндр 30 сгорания включает в себя топливную форсунку 66, расположенную во впускном канале 42 в конфигурации, которая предусматривает то, что известно в качестве оконного впрыска топлива во впускное окно выше по потоку от цилиндра 30 сгорания. Топливная форсунка 66 впрыскивает топливо туда пропорционально продолжительности времени импульса сигнала FPW, принятого из контроллера 12 через электронный формирователь 68. В качестве альтернативы или дополнительно, в некоторых вариантах осуществления, топливная форсунка, например, может быть установлена сбоку цилиндра сгорания или сверху цилиндра сгорания, например, чтобы предусматривать то, что известно как непосредственный впрыск топлива в цилиндр 30 сгорания. Топливо может подаваться в топливную форсунку 66 топливной системой (не показана), включающей в себя топливный бак, топливный насос и направляющую-распределитель топлива.

Впускной канал 42 может включать в себя дроссель 62, имеющий дроссельную заслонку 64. В этом конкретном примере, положение дроссельной заслонки 64 может регулироваться контроллером 12 посредством сигналов, выдаваемых на электродвигатель или исполнительный механизм, включенный дросселем 62, конфигурацией, которая может указываться ссылкой как электронный регулятор дросселя (ETC). Таким образом, дроссель 62 может приводиться в действие, чтобы регулировать всасываемый воздух, выдаваемый в цилиндр 30 сгорания, среди других цилиндров сгорания двигателя. Впускной канал 42 может включать в себя датчик 120 массового расхода воздуха и датчик 122 давления воздуха в коллекторе для выдачи соответствующих сигналов MAF и MAP в контроллер 12.

Система 88 зажигания может выдавать искру зажигания в камеру 30 сгорания через свечу 92 зажигания в ответ на сигнал SA опережения зажигания из контроллера 12, при выбранных рабочих режимах. Хотя показаны компоненты искрового зажигания, в некоторых вариантах осуществления, камера 30 сгорания или одна или более других камер сгорания двигателя 10 могут эксплуатироваться в режиме воспламенения от сжатия, с или без свечи зажигания.

Датчик 126 выхлопных газов показан присоединенным к выпускному каналу 48 выше по потоку от каталитического нейтрализатора 70 выхлопных газов. Датчик 126 может быть любым подходящим датчиком для выдачи показания топливно-воздушного соотношения в выхлопных газах, таким как линейный датчик кислорода или UEGO (универсальный или широкодиапазонный датчик кислорода в выхлопных газах), двухрежимный датчик кислорода или EGO, HEGO (подогреваемый EGO), датчик содержания NOx, HC, или CO. Система выпуска выхлопных газов может включать в себя розжиговые каталитические нейтрализаторы и каталитические нейтрализаторы низа кузова, а также выпускной коллектор, расположенные выше по потоку и/или ниже по потоку датчики топливно-воздушного соотношения. Каталитический нейтрализатор 70 выхлопных газов может включать в себя многочисленные блоки нейтрализатора в одном из примеров. В еще одном примере, могут использоваться многочисленные устройства снижения токсичности выхлопных газов, каждое с многочисленными брикетами. Каталитический нейтрализатор 70 выхлопных газов, в одном из примеров, может быть каталитическим нейтрализатором трехкомпонентного типа.

Контроллер 12 показан на фиг.1 в качестве микрокомпьютера, включающего в себя микропроцессорный блок 102, порты 104 ввода/вывода, электронный запоминающий носитель для исполняемых программ и калибровочных значений, показанный в качестве микросхемы 106 постоянного запоминающего устройства в этом конкретном примере, оперативное запоминающее устройство 108, энергонезависимую память 110 и шину данных. Контроллер 12 может принимать различные сигналы и информацию с датчиков, присоединенных к двигателю 10, в дополнение к тем сигналам, которые обсуждены ранее, в том числе, измерение вводимого массового расхода воздуха (MAF) с датчика 120 массового расхода воздуха; температуру хладагента двигателя (ECT) с датчика 112 температуры, присоединенного к водяной рубашке 114 (то есть, охлаждающему рукаву); сигнал профильного считывания зажигания (PIP) с датчика 118 на эффекте Холла (или другого типа), присоединенного к коленчатому валу 40; положение дросселя (TP) с датчика положения дросселя; и сигнал абсолютного давления в коллекторе, MAP, с датчика 122. Постоянное запоминающее устройство 106 запоминающего носителя может быть запрограммировано машиночитаемыми данными, представляющими собой команды, исполняемые процессором 102 для выполнения способов, описанных ниже, а также их вариантов. Рукав 114 охлаждения двигателя может быть присоединен к системе отопления салона.

Двигатель 10 дополнительно может включать в себя компрессионное устройство, такое как турбонагнетатель или нагнетатель, включающий в себя по меньшей мере компрессор 162, расположенный вдоль впускного коллектора 44. Что касается турбонагнетателя, компрессор 162 может по меньшей мере частично приводиться в действие турбиной 164, (например, через вал), расположенной на протяжении выпускного канала 48. Что касается нагнетателя, компрессор 162 может по меньшей мере частично приводиться в движение двигателем и/или электрической машиной и может не включать в себя турбину. Таким образом, величина компрессии (например, наддува), выдаваемой в один или более цилиндров двигателя через турбонагнетатель или нагнетатель, может регулироваться контроллером 12. Кроме того, датчик 123 может быть расположен во впускном коллекторе 44 для выдачи сигнала наддува в контроллер 12.

Что касается двигателя 10 по фиг.1, отмечено, что различные компоненты могут быть добавлены, удалены и/или изменены согласно специфичным вариантам осуществления двигателя. Например, система турбонаддува, включающая в себя компрессор 162 и турбину 164, может быть удалена для двигателей, которые являются безнаддувными. В еще одном примере, что касается применений дизельного двигателя, двигатель 10 может потреблять дизельное топливо в качестве своего топлива. Более того, свеча 92 зажигания может быть удалена с фиг.1, и другие компоненты, такие как свеча накаливания (не показана) может быть включена в дизельный вариант осуществления двигателя 10, чтобы давать тепло для холодного запуска двигателя. В качестве альтернативы, что касается бензиновых двигателей, система непосредственного впрыска может быть добавлена в двигатель 10, при этом форсунка непосредственного впрыска (не показана) может быть предусмотрена в цилиндре 30 сгорания с надлежащими элементами управления из контроллера 12. Эти изменения и другие могут быть произведены, тем временем, не выходя из объема настоящего раскрытия.

Как указанно ранее, впускной клапан 52 и выпускной клапан 54 могут управляться посредством приведения в действие кулачков. По существу, примерная система 200 кулачкового привода показана на фиг.2, которая может использоваться с двигателем 10 по фиг.1, где двигатель 10 также просто очерчен на фиг.2. Система 200 кулачкового привода может включать в себя систему 202 регулируемой установки фаз кулачкового распределения (VCT) и систему 204 переключения профиля кулачка (CPS) и/или другие подобные кулачковые системы. Более того, могут быть представлены турбонагнетатель 206, каталитический нейтрализатор 208 и головка 210 блока цилиндров с множеством цилиндров 212.

Двигатель 10 показан имеющим впускной коллектор 214, выполненный с возможностью подавать всасываемый воздух и/или топливо в цилиндры 212, и встроенный выпускной коллектор 216, выполненный с возможностью выпускать продукты сгорания из цилиндров 212. Выпускной коллектор 216 может включать в себя выход 248 для присоединения к турбонагнетателю 206 наряду с тем, что выпускной канал 246 может присоединять турбонагнетатель 206 к каталитическому нейтрализатору 208. Несмотря на то, что в вариантах осуществления, изображенных на фиг.2, впускной коллектор 214 является отдельным от головки 210 блока цилиндров наряду с тем, что выпускной коллектор 216 встроен в головку 210 блока цилиндров, в других вариантах осуществления, впускной коллектор 214 может быть встроенным и/или выпускной коллектор 216 может быть отдельным от головки 210 блока цилиндров.

Головка 210 блока цилиндров включает в себя четыре цилиндра, помеченных C1-C4. Цилиндры 212 каждый может включать в себя свечу зажигания и топливную форсунку для подачи топлива непосредственно в камеру сгорания, как описано выше на фиг.1. Однако, в альтернативных вариантах осуществления, каждый цилиндр может не включать в себя свечу зажигания и/или топливную форсунку непосредственного впрыска. Каждый из цилиндров может обслуживаться одним или более клапанов. В настоящем примере, цилиндры 212 каждый включает в себя два впускных клапана и два выпускных клапана. Каждый впускной и выпускной клапан выполнен с возможностью открывать и закрывать впускное окно и выпускное окно, соответственно. Впускные клапаны I1-I8 и выпускные клапана помечены E1-E8. Цилиндр C1 включает в себя впускные клапаны I1 и I2, и выпускные клапаны E1 и E2; цилиндр C2 включает в себя впускные клапаны I3 и I4, и выпускные клапаны E3 и E4; цилиндр C3 включает в себя впускные клапаны I5 и I6, и выпускные клапаны E5 и E6; и цилиндр C4 включает в себя впускные клапаны I7 и I8, и выпускные клапаны E7 и E8. Каждое выпускное окно каждого цилиндра может иметь одинаковый диаметр. Однако, в некоторых вариантах осуществления, некоторые из выпускных окон могут иметь разный диаметр.

Каждый впускной клапан является подвижным между открытым положением, допускающим всасываемый воздух в соответствующий цилиндр, и закрытым положением, по существу, запирающим всасываемый воздух от соответствующего цилиндра. Кроме того, фиг.2 показывает, каким образом впускные клапаны I1-I8 могут приводиться в действие общим распределительным валом 218 для впускных клапанов. Распределительный вал 218 для впускных клапанов включает в себя множество впускных кулачков, выполненных с возможностью управлять открыванием и закрыванием впускных клапанов. Каждый впускной клапан может управляться первыми впускными кулачками 220 и вторыми впускными кулачками 222. Кроме того, в некоторых вариантах осуществления, один или более дополнительных впускных кулачков могут быть включены в состав для управления впускными клапанами. В настоящем примере, первые впускные кулачки 220 имеют первый профиль рабочего выступа кулачка для открывания впускных клапанов в течение первой продолжительности времени впуска. Кроме того, в настоящем примере, вторые впускные кулачки 222 имеют второй профиль рабочего выступа кулачка для открывания впускного клапана в течение второй продолжительности времени впуска. Вторая продолжительность времени впуска может быть более короткой продолжительностью времени впуска (короче, чем первая продолжительность времени впуска), вторая продолжительность времени впуска может быть более длинной продолжительностью времени впуска (длиннее, чем первая продолжительность времени), или первая и вторая продолжительность времени могут быть равны. Дополнительно, распределительный вал 218 для впускных клапанов может включать в себя один или более нулевых рабочих выступов кулачков. Нулевые рабочие выступы кулачков могут быть выполнены с возможностью поддерживать соответствующие впускные клапаны в закрытом положении.

Каждый выпускной клапан является подвижным между открытым положением, допускающим выхлопные газы из соответствующего цилиндра из цилиндров 212, и закрытым положением, по существу, удерживающим газы в пределах соответствующего цилиндра. Кроме того, фиг.2 показывает, каким образом выпускные клапаны E1-E8 могут приводиться в действие общим распределительным валом 224 для выпускных клапанов. Распределительный вал 224 для выпускных клапанов включает в себя множество выпускных кулачков, выполненных с возможностью управлять открыванием и закрыванием выпускных клапанов. Каждый выпускной клапан может управляться первыми выпускными кулачками 226 и вторыми выпускными кулачками 228. Кроме того, в некоторых вариантах осуществления, один или более дополнительных выпускных кулачков могут быть включены в состав для управления выпускными клапанами. В настоящем примере, первые выпускные кулачки 226 имеют первый профиль рабочего выступа кулачка для открывания выпускных клапанов в течение первой продолжительности времени выпуска. Кроме того, в настоящем примере, вторые выпускные кулачки 228 имеют второй профиль рабочего выступа кулачка для открывания выпускного клапана в течение второй продолжительности времени выпуска. Вторая продолжительность времени выпуска может быть более короткой, более длинной или равной первой продолжительности времени выпуска. Дополнительно, распределительный вал 224 выпускных клапанов может включать в себя один или более нулевых рабочих выступов кулачков. Нулевые рабочие выступы кулачков могут быть выполнены с возможностью поддерживать соответствующие выпускные клапаны в закрытом положении.

Встроенный выпускной коллектор 216, заключенный в пределах головки блока цилиндров двигателя, также может быть предусмотрен и сконфигурирован одним или многочисленными выходами для избирательного направления выхлопных газов в различные компоненты системы выпуска. Встроенный выпускной коллектор 216 может включать в себя многочисленные отдельные выпускные коллекторы, каждый имеет один выход. Более того, отдельные выпускные коллекторы могут быть включены в общую отливку в головке 210 блока цилиндров. В этом представленном примере, встроенный выпускной коллектор 216 включает в себя одиночный выход 248, присоединенный к турбонагнетателю 206.

Не показанные дополнительные элементы, кроме того, могут включать в себя штанги толкателя, коромысла клапана, гидравлические регуляторы зазора в приводе клапана, толкатели клапана, и т.д. Такие устройства и признаки могут управлять приведением в действие впускных клапанов и выпускных клапанов, преобразуя вращательное движение кулачков в поступательное движение клапанов. В других примерах, клапаны могут приводиться в действие посредством дополнительных профилей выступа кулачка на распределительных валах, где профили выступа кулачка между разными клапанами могут обеспечивать меняющуюся высоту подъема кулачка, продолжительность времени кулачка и/или установку фаз кулачкового распределения. Однако, альтернативные компоновки распределительного вала (поверх головки блока и/или с толкателями клапана) могли бы использоваться, если требуется. Кроме того, в некоторых примерах, цилиндры 212 каждый может иметь только один выпускной клапан и/или впускной клапан, или более чем два впускных и/или выпускных клапана. В кроме того других примерах, выпускные клапаны и впускные клапаны могут приводиться в действие общим распределительным валом. Однако, в альтернативном варианте осуществления, по меньшей мере один из впускных клапанов и/или выпускных клапанов могут приводиться в действие своим собственным независимым распределительным валом или другим устройством.

Как описано выше, фиг.2 показывает неограничивающий пример системы кулачкового привода и связанных систем впуска и выпуска. Следует понимать, что, в некоторых вариантах осуществления, двигатель может иметь большее или меньшее количество цилиндров сгорания, распределительных клапанов, дросселей и компрессионных устройств, среди прочего. Примерные двигатели могут иметь цилиндры, расположенные в «V-образной» конфигурации. Кроме того, первый распределительный вал может управлять впускными клапанами для первой группы или ряда цилиндров, а второй распределительный вал может управлять впускными клапанами для второй группы цилиндров. Таким образом, единая система кулачкового привода может использоваться для управления работой клапанов группы цилиндров, или могут использоваться отдельные системы кулачкового привода.

Двигатели внутреннего сгорания, такие как двигатель 10, могут быть сконструированы, чтобы выдавать достаточную мощность для удовлетворения пиковых потребностей транспортного средства. Однако, во время большинства условий работы двигателя, транспортное средство требует гораздо меньшей мощности, чем его пиковая потребность. По существу, во время условий низкой мощности, двигатель может работать на низких нагрузках с относительно низким коэффициентом полезного действия. В двигателе с искровым зажиганием, основным источником неэффективности могут быть насосные потери, обусловленные более низким давлением, действующим на поршни двигателя во время такта впуска по сравнению с тактом выпуска. Общепринятый способ снижения насосных потерь состоит в том, чтобы уменьшать количество действующих (осуществляющих зажигание и сгорание) цилиндров, работающих во время условий работы с низкой нагрузкой. Этот способ может включать в себя удержание как впускных, так и выпускных клапанов закрытыми в недействующих цилиндрах. Этот способ известен в качестве вывода из работы цилиндров, или режим двигателя с переменным рабочим объемом (VD), в котором один или более цилиндров могут избирательно выводиться из работы посредством закрывания впускных и выпускных клапанов. В частности, вывод из работы клапанов происходит на уровне клапанного механизма, чтобы давать возможность переменного рабочего объема двигателя. Другими словами, отключение клапанов является одним из типов системы кулачкового привода, которая предоставляет возможность инициироваться режимам двигателя с переменным рабочим объемом.

Со ссылкой на фиг.2, только подмножество впускных и выпускных клапанов цилиндров 212 может отключаться, если требуется, посредством одного или более механизмов согласно режиму двигателя с переменным рабочим объемом. Вывод из работы цилиндров может происходить посредством переключения толкателей клапана, переключения коромысел клапанов или переключения роликовых пальцевых толкателей в числе других способов вывода из работы. Некоторые режимы с VD выводят из работы конкретный набор цилиндров каждый раз, когда дана команда вывода из работы. Эти режимы могут указываться ссылкой как постоянный вывод из работы. Еще один тип режима с VD, известный как вывод из работы с пропусками работы цилиндров или чередованием цилиндров, включает в себя сменяющийся по очереди вывод из работы цилиндров вместо постоянного выводимого из работы набора цилиндров. В качестве примера, во время условий двигателя с низкой нагрузкой, цилиндры C2 и C4 по фиг.2 могут выводиться из работы на первый период времени, затем, по требованию команды или условий, вывод из работы переключается на другие цилиндры C1 и C3. Стратегии вывода из работы с чередованием цилиндров могут помогать в улучшении экономии топлива транспортного средства, а в некоторых примерах, могут повышать экономию топлива по меньшей мере на этапе 10%.

Что касается стратегий вывода из работы цилиндров, в том числе, вывода из работы с чередованием цилиндров, различные механизмы существуют для отсоединения впускных и выпускных клапанов от распределительного вала, когда не требуется подъем. Многие из этих механизмов могут включать в себя механические компоненты, которые подвергаются износу и другому ухудшению характеристик во время стратегий вывода из работы, таких как когда цилиндры переключается с действующих на недействующие, или наоборот. В частности, системы вывода из работы с чередованием цилиндров могут требовать большего количества переключений состояния по сравнению с другими стратегиями вывода из работы, которые выводят из работы постоянное подмножество цилиндров. Дополнительные переключения систем вывода из работы с чередованием могут вызывать проблемы с долговечностью у комплектующего оборудования, которое может быть предназначено для систем постоянного (более традиционного) вывода из работы. Более того, многие системы вывода из работы с чередованием могут быть более сложными, чем системы постоянного вывода из работы, так как большее количество цилиндров и систем кулачкового привода могут быть оборудованы компонентами и схемами управления, необходимыми для вывода из работы с чередованием.

Авторы в материалах настоящего описания предложили гидравлическую систему вывода из работы с чередованием цилиндров, которая может быть объединена с некоторым количеством разных систем цилиндров и кулачкового привода, как дополнительно описано ниже. Гидравлические системы вывода из работы с чередованием могут требовать меньшего количества движущихся механических компонентов, чем другие подобные системы, поскольку гидравлическое усилие внутри жестких трубопроводов обеспечивает мощность приведения в действие в гидравлических системах вместо чисто механического приведения в действие. Более того, гидравлические системы вывода из работы с чередованием могут получать гидравлическую жидкость из масла, уже выдаваемого в двигатель масляным насосом. Таким образом, мощность для приведения в действие систем вывода из работы с чередованием может не вырабатываться автономным источником вместо получения из масляного насоса.

Фиг.3 показывает первый вариант осуществления гидравлической системы 300 вывода из работы с чередованием цилиндров, а в более общем смысле, устройства 300 управления тарельчатым клапаном. Как видно, распределительный вал 352 с присоединенным рабочим выступом 353 кулачка выдает усилие для перемещения клапана 321 газообмена линейным образом. Распределительный вал 352 может быть любым из распределительных валов 218 или 224, показанных на фиг.2. Более того, рабочий выступ 353 кулачка может быть любым из кулачков 220, 222, 226 или 228, показанных на фиг.3. Подобным образом, гидравлическая система 300 вывода из работы с чередованием может быть встроена в систему 200 кулачкового привода по фиг.3. Система 300 вывода из работы предусматривает вывод из работы для клапанного механизма с центральным шарниром, при этом коромысло 360 клапана расположено в промежутке между рабочим выступом 353 кулачка и клапаном 321. В частности, один конец коромысла 360 клапана, взаимодействующий с тарельчатым клапаном конец, находится в непосредственном контакте с концом клапана наряду с тем, что противоположный конец коромысла 360 клапана, взаимодействующий с распределительным валом конец, контактирует с распределительным валом 352 через область контакта качения или скольжения.

Клапан 321 газообмена может быть впускным или выпускным тарельчатым клапаном двигателя, таким как выпускные клапаны E1-E8 или впускные клапаны I1-I8 по фиг.2. Эквивалентно, клапан 321 газообмена может быть любым из клапанов 52 или 54 по фиг.1. Как видно на фиг.3, клапан 321 может смещаться в направлении закрытого положения пружиной 324, где закрытое положение может по существу предотвращать попадание или выход газов из камеры цилиндра. К тому же, клапан 321 может быть вставлен в камеру цилиндра через головку 322 блока цилиндров. Пружина 324 может быть расположена в промежутке между головкой 322 блока цилиндров и одним концом клапана, чтобы смещать клапан в направлении закрытого положения.

По существу в центре коромысла клапана, в промежутке между взаимодействующим с распределительным валом концом и взаимодействующим с тарельчатым клапаном концом, расположено шарнирное гнездо 373, которое может содержать вогнутую форму для приведения в соответствие с в целом сферическим шаровым шарниром с гидравлическим приводом штока 374 поршня. Шток поршня продолжается из и присоединен к поршню 371, где диаметр штока поршня может быть меньшим, чем диаметр поршня, как видно на фиг.3. Поршень 371 может быть полностью заключен в корпусе 375, который также может направлять и ограничивать поршень, чтобы перемещался взад и вперед вдоль осевого направления. Более того, пружина 372 расположена на обратной стороне поршня 371, обратная сторона поршня противоположна торцу, к которому присоединен шток 374 поршня. Пружина 372 может быть выполнена с возможностью смещать поршень в направлении исходного растянутого первого положения, положения, показанного на фиг.3. Объединенная конструкция корпуса 375, поршня 371 с штоком 374 поршня и пружины 372 формирует поршневой узел 370, который может замещать функцию гидравлического регулятора зазора в других системах кулачкового привода. Таким образом, шаровой шарнир штока 374 поршня может избирательно взаимодействовать с шарнирным гнездом 373 в зависимости от положения поршня 371 в качестве определяемого пружиной 372 и давлением за поршнем, как подробнее пояснено ниже. Поршень 371 и поршневой узел 370, в более общем смысле, могут быть исполнительным механизмом шарового шарнира, при этом любой пригодный механизм может использоваться для обеспечения осевого перемещения для шарового шарнира.

Как видно на фиг.3, поршень 371 может содержать тонкий материал, чтобы полость занимала обратную сторону поршня. Корпус 375 может содержать в себе выход в сообщении по текучей среде с камерой 368 высокого давления, выход расположен, чтобы гидравлическая жидкость могла поступать в корпус и попадать на обратную сторону поршня. Камера 368 высокого давления может содержать последовательность каналов, одиночной или многочисленных соединенных камер, или другую пригодную геометрию, в которой камера высокого давления остается изолированной от внешнего окружения 380 или зоны вне внутренней части камеры высокого давления и других компонентов системы 300. Камера 368 высокого давления также может быть в сообщении по текучей среде с запорным клапаном 343, где запорный клапан расположен, чтобы по существу предотвращать обратный поток или вытекание текучей среды из камеры высокого давления. Запорный клапан 343 может позволять текучей среде под давлением поступать в камеру 368 высокого давления из масляного проточного канала основного гидравлического насоса, представленного гидравлическим (масляным) каналом 340. В зависимости от регулировки запорного клапана, текучая среда на пороговом значении в качестве определяемого регулировкой запорного клапана может поступать в камеру 368 высокого давления. Более того, камера 368 высокого давления может находиться в сообщении по текучей среде с камерой 344 среднего давления, камеры высокого и среднего давления разделены соленоидным клапаном 365. Соленоидный клапан может быть клапаном с электромагнитным приводом, который избирательно открывается и закрывается электрическим током через соленоид, содержащийся в клапане. Отмечено, что камеры высокого и среднего давления помечены как таковые друг относительно друга. В частности, когда соленоидный клапан 365 закрыт для разделения камер 344 и 368, давление текучей среды в камере 368 может быть более высоким, чем давление текучей среды в камере 344. Как подробнее пояснено ниже, давление текучей среды в камере 368 может быть в целом более высоким, чем давление текучей среды в камере 344.

Подобно камере 368 высокого давления, камера 344 среднего давления может находиться в сообщении по текучей среде с еще одним запорным клапаном 341, расположенным, чтобы по существу предотвращать обратный поток или вытекание текучей среды из камеры среднего давления. К тому же, запорный клапан 341 может быть установлен, чтобы позволить текучей среде с пороговым давлением поступать в камере 344 среднего давления из гидравлического (масляного) канала 346, через который текучая среда может течь из проточного канала основного гидравлического насоса. Более того, камера среднего давления может быть присоединена по текучей среде к аккумулятору 345. Аккумулятор 345 может быть типом резервуара накопления давления, где текучая среда может удерживаться под давлением источником, таким как пружина. Как видно на фиг.3, пружина используется в качестве источника в аккумулятор 345. Текучая среда в камере 344 среднего давления может нажимать на поверхность внутри аккумулятора 345, чтобы сжимать пружину для поддержания давления в текучей среде. Отмечено, что текучая среда, поступающая в систему 300, может быть гидравлической жидкостью, такой как моторное масло, подаваемое масляным насосом двигателя (основным гидравлическим насосом) через каналы 340 и 346, и запорные клапаны 343 и 341.

Когда запорный клапан 365 находится в первом или закрытом положении, текучая среда может по существу предохраняться от прохождения между камерами 344 и 368. В качестве альтернативы, когда соленоидный клапан находится во втором или открытом положении, текучая среда может свободно переходить между связанными камерами 368 и 344 высокого и среднего давления, соответственно, тем самым, создавая непрерывную одиночную камеру давления. Во время работы соленоидного клапана 365 и аккумулятора 345 наряду с тем, что масло течет через камеры 344 и 368 и на обратную сторону поршня 371, гидравлическая жидкость (масло) может теряться благодаря утечке между различными компонентами системы 300. Более того, масло также может теряться всякий раз, когда коромысло 360 клапана контактирует с рабочим выступом 353 кулачка, после чего, давление возрастает в камере 368, а также в камере 344, когда открыт соленоидный клапан 365. По существу, для поддержания уровня и давления масла, масло может пополняться масляным насосом через каналы 340 и 346. Чтобы не нарушать давления внутри камер 344 и 368 во время работы системы 300, как дополнительно описано ниже, масло может пополняться через запорные клапаны 341 и 343, когда распределительный вал 352 находится в фазе основной окружности. Фаза основной окружности может быть, когда рабочий выступ 353 не контактирует с коромыслом 360 клапана.

Одна из основных целей системы 300 вывода из работы с чередованием цилиндров состоит в том, чтобы избирательно жестко зацеплять шаровой шарнир штока 374 поршня с шарнирным гнездом 373. Когда шаровой шарнир и шарнирное гнездо находятся в жестком контакте, тогда, по мере того, как рабочий выступ 353 кулачка нажимает на взаимодействующий с распределительным валом конец коромысла 360 клапана, центр коромысла клапана может поворачиваться вокруг жесткого шарового шарнира, тем самым, побуждая коромысло клапана толкать клапан 321 линейно в открытое положение. В этом случае, жесткий контакт и жесткое зацепление между шаровым шарниром штока 374 поршня и шарнирным гнездом 373 указывает ссылкой на то, удерживается или нет поршень 371 (и шаровой шарнир) впритык к шарнирному гнезду 373, по существу не перемещаясь в пределах корпуса 375 поршня. Например, как подробнее описано ниже, если достаточное давление присутствует внутри корпуса 375 в полости обратной стороны поршня 371, то шаровой шарнир может удерживаться впритык к шарнирному гнезду 373 достаточным усилием (жестким зацеплением), значит, коромысло 360 клапана может поворачиваться вокруг шарового шарнира, чтобы приводить в действие клапан 321. В качестве альтернативы, если давление, более низкое, чем требуемая величина, присутствует за поршнем (нежесткое зацепление), то, по мере того, как рабочий выступ кулачка нажимает на один конец коромысла клапана, поршень (и шаровой шарнир) может перемещаться только в осевом направлении (или линейно) в направлении соленоидного клапана, побуждая коромысло клапана также перемещаться в таком же в целом линейном направлении вместо чистого поворачивания вокруг шарнирного гнезда 373 для перемещения клапана 321 в открытое положение. По существу, давление за поршнем 371 в качестве управляемого различными компонентами по фиг.3 может определять, открывается или нет клапан 321.

Система вывода из работы с чередованием цилиндров по фиг.3 может быть выполнена с возможностью работать в двух режимах подъема клапана. Первый режим может быть режимом стандартного подъема, в котором поршень удерживается в жестком зацеплении с шарнирным гнездом 373 коромысла 360 клапана. Этот режим включает в себя стандартную работу клапанного механизма, при которой рабочий выступ 353 кулачка вызывает поворачивание коромысла клапана, чтобы открывать и закрывать клапан 321 газообмена. Во время этого режима, соленоидный клапан 365 может закрываться, чтобы камеры высокого и среднего давления были разделены по текучей среде. По существу, камера 368 высокого давления изолирована и может поддерживать высокое удерживающее давление текучей среды, которая также контактирует с обратной стороной поршня 371. Поэтому, по мере того, как рабочий выступ 353 кулачка нажимает на взаимодействующий с распределительным валом конец коромысла 360 клапана, обычная несжимаемость текучей среды может удерживать поршень 371 в его растянутом первом жестком положении (жестком зацеплении), тем самым, предоставляя коромыслу клапана возможность поворачиваться и открывать клапан газообмена. По мере того, как рабочий выступ кулачка продолжает вращение вокруг распределительного вала, коромысло клапана может поворачиваться в противоположном направлении, так что клапан газообмена закрывается.

Второй режим системы вывода из работы с чередованием цилиндров может быть режимом вывода из работы, в котором поршень удерживается в нежестком зацеплении с шарнирным гнездом 373 коромысла 360 клапана. Этот режим побуждает клапан 321 газообмена оставаться закрытым по мере того, как рабочий выступ 353 кулачка оборачивается и нажимает на коромысло 360 клапана. Во время этого режима, соленоидный клапан 365 может быть открытым, чтобы камеры высокого и среднего давления были соединены по текучей среде. По существу, камера 368 высокого давления присоединена к камере 344 среднего давления наряду с аккумулятором 345. Поэтому, по мере того, как рабочий выступ 253 нажимает на взаимодействующий с распределительным валом конец коромысла 360 клапана, поршень 371 вдавливается в направлении соленоидного клапана, тем самым, выгоняя текучую среду из камер высокого и среднего давления в аккумулятор 345. По сравнению с первым режимом, во втором режиме, текучая среда может жестко больше не удерживать поршень жестко на месте, тем самым, предоставляя поршню возможность перемещаться в направлении соленоидного клапана в сжатое второе положение, тем временем, оставаясь в контакте с коромыслом 360 клапана через шарнирное гнездо 373 (нежесткое зацепление). Таким образом, центр коромысла клапана перемещается в целом в направлении поршня вместо поворачивания вокруг шарового шарнира штока 374 поршня. Поэтому, взаимодействующий с тарельчатым клапаном конец коромысла клапана может не приводить в действие клапан 321, оставляя клапан в закрытом положении и отключая клапан 321 цилиндра, который содержится в нем. В заключение, по мере того, как рабочий выступ кулачка продолжает вращение вокруг распределительного вала, аккумулятор может выталкивать текучую среду обратно в камеры высокого и среднего давления наряду с тем, что поршень возвращается из сжатого второго положения в свое растянутое первое положение в качестве определенного пружиной 372. Подводя итог вышесказанному, во время режима вывода из работы, открывание соленоидного клапана 365 может позволить движению рабочего выступа 353 кулачка перемещать поршень 371, гидравлическую жидкость и аккумулятор 345 вместо открывания клапана 321 газообмена.

По сравнению с некоторыми системами вывода из работы, гидравлическая система 300 вывода из работы с чередованием по фиг.3 может использовать несколько преимуществ. Система 300 включает в себя простые механические компоненты, такие как аккумулятор 345 и камеру 368 высокого давления, чтобы давать возможность переключения между режимом стандартного подъема и режима вывода из работы, которые могут повышать надежность системы 300 по сравнению с другими, более сложными системами вывода из работы, которые больше используют электронное управление. В частности, система 300 может включать в себя одиночный соленоидный клапан 365, который принимает одиночный входной сигнал для избирательного разделения или объединения камер (368 и 344) среднего и высокого давления для переключения между режимами стандартного подъема и вывода из работы, как описано ранее. Кроме подачи команды соленоидному клапану 365, никакие дополнительные электронные элементы управления могут не применяться к системе 300, так как другие компоненты системы 300 действуют в результате включения или отключения соленоидного клапана 365.

Фиг.4 показывает примерный способ 400 работы системы 300 вывода из работы с чередованием. Способ 400 может включать в себя последовательность этапов, некоторые из которых могут выполняться контроллером транспортного средства, таким как контроллер 12 по фиг.1, который находится на электронной связи с соленоидным клапаном 365. В частности, в данном примере, контроллер может отправлять сигналы на соленоидный клапан 365 для подачи команды клапану в запитанное током, введенное в действие (открытое) положение или обесточенное, выведенное из работы (закрытое) положение. Наоборот, в некоторых примерах, запитанное током положение может быть закрытым положением наряду с тем, что обесточенное положение может быть открытым положением. Так как система 300 является системой с механическим приводом за исключением соленоидного клапана 365, являющегося присоединенным к контроллеру, некоторые из этапов способа 400 могут происходить в результате операции соленоидного клапана 365, без прямой команды из контроллера. Другими словами, контроллер 12 может быть присоединен к системе 300 вывода из работы с чередованием только через соленоидный клапан 365. В частности, как подробнее описано ниже, этапы 401-404 и 410 могут выполняться контроллером наряду с тем, что этапы 405-409 и 411-415 могут происходить в результате закрывания или открывания соленоидного клапана 365 и/или вращения двигателя, в то время как он включен.

Прежде всего, на этапе 401, способ включает в себя определение ряда условий работы двигателя. Условия могут включать в себя измерение температуры моторного масла, выдаваемого в каналы 340 и 346, определение скорости вращения двигателя, определение нагрузки или крутящего момента двигателя, определение положения распределительного овала 352 для точной синхронизации соленоидного клапана 365 и калибровку соленоидного клапана 365. Более того, этап 401 может включать в себя определение, во время каких условий требуются первый и второй режимы. В частности, первый режим или режим стандартного подъема, в котором клапан 321 управляется нормально, чтобы позволить газу течь в или из соответствующего цилиндра, может требоваться, когда двигатель работает выше пороговой нагрузки. В качестве альтернативы, второй режим или режим вывода из работы, в котором клапан 321 остается закрытым для вывода из работы соответствующего цилиндра, может требоваться, когда двигатель работает ниже пороговой нагрузки. Таким образом, топливо может сберегаться во время работы двигателя на низкой нагрузке, когда меньшая величина мощности вырабатывается, когда один или более цилиндров выведены из работы согласно второму режиму. Затем, на этапе 402, в зависимости от условий, выбранных на этапе 401, способ включает в себя выбор режима подъема клапана для приведения в исполнение. Режим подъема клапана (первый или второй режим) может выбираться (подаваться командой) контроллером 12. Впоследствии, на этапе 403, контроллер может определять, какой режим подъема клапана был выбран на этапе 402. Если был выбран первый режим или режим стандартного подъема клапана, то способ 400 переходит на этап 404. В качестве альтернативы, если выбирался второй режим или режим подъема клапана с выводом из работы, то способ 400 переходит на этап 410.

На этапе 404, контроллер может отправлять сигнал на соленоидный клапан 365 для обесточивания (вывода из работы) клапана в соответствии с закрытым положением, при этом камера 344 среднего давления и камера 368 высокого давления разделены по текучей среде. По закрыванию соленоидного клапана, на этапе 405, распределительный вал 352 может вращаться в соответствии со скоростью вращения двигателя. По мере того, как распределительный вал 352 вращается, рабочий выступ 353 может нажимать на взаимодействующий с распределительным валом конец коромысла 360 клапана. Вследствие толкающего усилия, прикладываемого с рабочего выступа 352 к коромыслу 360 клапана, на этапе 406, коромысло 360 клапана может поворачиваться вокруг шарового шарнира штока 374 поршня. По мере того, как коромысло 360 клапана поворачивается и толкает шток 374 поршня и поршень 371 в осевом направлении, на этапе 407, поршень 371 может удерживаться в первом положении гидравлической жидкостью, захваченной в камере 368 высокого давления и за поршнем 371. Поскольку соленоидный клапан 365 был закрыт на этапе 404, текучая среда в камере 368 высокого давления может не вытекать, и, тк как гидравлическая жидкость может быть по существу

несжимаемой (то есть, неэластичной), поршень 371 может не смещаться в осевом направлении. Таким образом, на этапе 408, коромысло 360 клапана может завершать свое шарнирное поворачивание вокруг шарового шарнира штока 374, тем самым, нажимая на клапан 321 газообмена, чтобы открывать клапан газообмена, предоставляя газу возможность поступать в или выходить из соответствующей камеры сгорания цилиндра. В заключение, на этапе 409, распределительный вал 352 может продолжать вращаться, чтобы расцеплять рабочий выступ 353 с взаимодействующим с распределительным валом концом коромысла 360 клапана, тем самым, закрывая клапан 321 газообмена, согласно установке фаз последовательности сгорания двигателя. Таким образом, клапан 321 газообмена работает нормально согласно режиму стандартного подъема до тех пор, пока соленоидный клапан 365 остается в обесточенном (закрытом) положении.

В альтернативном случае 403, может выбираться второй режим или режим вывода из работы, и способ 400 переходит на этап 410. На этапе 410, контроллер может отправлять сигнал на соленоидный клапан 365 для запитывания током (ввода в действие) клапана в соответствии с открытым положением, при этом камера 344 среднего давления и камера 368 высокого давления соединены по текучей среде. Соединение между камерами 344 и 368 эффективно создает единую камеру с идентичным давлением на всем протяжении. По открыванию соленоидного клапана, на этапе 411, распределительный вал 352 может нажимать на взаимодействующий с распределительным валом конец коромысла 360 клапана. Вследствие толкающего усилия, приложенного с рабочего выступа 353 к коромыслу 360 клапана, на этапе 412, коромысло 360 клапана может вытеснять поршень 371 в осевом направлении (вверх) во второе положение, тем самым, проталкивая гидравлическую жидкость через камеры 368 и 344 и в аккумулятор 345. Гидравлическая жидкость может действовать на пружину или другой механизм внутри аккумулятора 345, чтобы позволить поршню 371 перемещаться в осевом направлении. По существу, на этапе 413, клапан 321 газообмена остается закрытым, поскольку коромысло 360 клапана может перемещаться в осевом направлении поршнем 371 вместо поворачивания вокруг шарового шарнира штока 374 поршня. Затем, на этапе 414, распределительный вал 352 может продолжать вращаться, чтобы рабочий выступ 353 больше не находился в контакте с взаимодействующим с распределительным валом концом коромысла 360 клапана, тем самым, уменьшая усилие между поршнем 371 и коромыслом 360 клапана. В частности, шарнирным гнездом 373 (коромысла 360 клапана) может уменьшать осевое усилие, выдаваемое на шаровой шарнир штока 374 поршня, часть поршня 371. В заключение, на этапе 415, аккумулятор 345 может проталкивать гидравлическую жидкость обратно через камеры 344 и 368 в область за поршнем 371 наряду с тем, что пружина 372 может возвращать поршень 371 в первое положение. Другими словами, несмотря на то, что физический контакт сохраняется между шарнирным гнездом 373 и шаровым шарниром штока 374 поршня, осевое усилие между компонентами уменьшается, чтобы позволить частям возвращаться в первое положение поршня 371. Таким образом, клапан 321 газообмена может оставаться закрытым согласно режиму вывода из работы до тех пор, пока соленоидный клапан 365 остается в запитанном током (открытом) положении.

Отмечено, что возможны другие схемы для работы гидравлической системы 300 вывода из работы с чередованием цилиндров. Например, еще один соленоидный клапан может быть включен в систему и управляться электронным образом, чтобы помогать выводу из работы клапанов 321. В еще одном примере, система 300 дополнительно может включать в себя дополнительные масляные каналы и/или аккумуляторы и другие компоненты для обеспечения дополнительных режимов отключения клапанов или других режимов работы клапанного механизма. По существу, модификации могли бы быть произведены в отношении системы 300 по фиг.3, а также способа 400 по фиг.4, не выходя из объема настоящего раскрытия.

Еще один вариант осуществления системы 500 вывода из работы с чередованием цилиндров показан на фиг.5. Многие устройства и/или компоненты в системе по фиг.3 являются такими же, как устройства и/или компоненты, показанные на фиг.5. Поэтому, ради краткости, устройства и компоненты системы по фиг.5, и которые включены в систему по фиг.3, помечены одинаково, и описание этих устройств и компонентов не включено в описание по фиг.5.

Система 500 выглядит подобно системе 300 по фиг.3, а также действует тем же самым обычным образом согласно способу 400 по фиг.4. Однако, как видно на фиг.5, система 500 включает в себя запорный клапан 543, расположенный на обратной стороне поршня 371, запорный клапан отделяет обратную сторону поршня от внутренней части 582 поршня, сформированной вогнутой областью внутри поршня 371 и окруженной материалом поршня. Внутренняя часть 582 поршня или смазочная камера, будучи присоединенной к запорному клапану 543, также может находиться в сообщении по текучей среде с каналом 540. Канал 540 может нести гидравлическую жидкость, такую как смазочная жидкость, из масляного проточного канала во внутреннюю часть 582. Более того, внутренняя часть 582 поршня может быть присоединена к смазочному каналу 587, расположенному внутри штока 371 поршня и присоединяющему внутреннюю часть 582 к шаровому шарниру, шарнирному гнезду 373 и области контакта между шаровым шарниром и шарнирным гнездом 373. Шаровой шарнир может иметь в целом сферическую форму, чтобы умещаться внутри шарнирного гнезда 373 для формирования разновидности соединения шаровой муфтой, при этом коромысло 360 клапана может поворачиваться вокруг шарового шарнира. По существу, смазывание области контакта между шаровым шарниром и шарнирным гнездом 373 может быть желательным, чтобы задерживать ухудшение характеристик компонентов системы 500. Дополнительно, канал 540 может быть расположен прилегающим к корпусу 375 поршня, чтобы, по мере того, как поршень 371 совершает возвратно-поступательное движение взад и вперед вдоль осевого направления, канал 540 оставался в сообщении по текучей среде с внутренней частью 582. В качестве альтернативы, во время части хода поршня, сообщение по текучей среде между каналом 540 и внутренней частью 582 может временно прерываться.

Еще один другой вариант осуществления системы 600 вывода из работы с чередованием цилиндров показан на фиг.6. Многие устройства и/или компоненты в системе по фиг.6 являются такими же, как устройства и/или компоненты, показанные на фиг.5. Поэтому, ради краткости, устройства и компоненты системы по фиг.6, и которые включены в систему по фиг.5, помечены одинаково, и писание этих устройств и компонентов не включено в описание по фиг.6.

Конфигурации коромысла 360 клапана - поршня 371, показанные на фиг.3 и 5, как правило указываются ссылкой как часть клапанного механизма с центральным шарниром, в котором шарнирное гнездо 373 расположено по существу центрально на коромысле 360 клапана. В других клапанных механизмах, шарнирное гнездо 373 может быть расположено на конце коромысла 360 клапана. В частности, шарнирное гнездо 373 может быть расположено на конце коромысла 360 клапана, противоположном зацепляющему тарельчатый клапан концу. Такие конфигурации коромысла клапана - поршня обычно указываются ссылкой как часть клапанного механизма с концевым шарниром. В конфигурациях с концевым шарниром, взаимодействующий с распределительным валом конец коромысла 360 может быть заменен взаимодействующим с шаровым шарниром концом, чтобы позволить рабочему выступу 353 кулачка контактировать с коромыслом 360 клапана в промежутке между взаимодействующим с шаровым шарниром концом и взаимодействующим с тарельчатым клапаном концом. Система 600 вывода из работы отражает пример клапанного механизма с концевым шарниром.

Как видно на фиг.6, система 600 включает в себя компоненты по фиг.5, расположенные в иной конфигурации, чтобы соответствовать клапанному механизму с концевым шарниром. В частности, распределительный вал 352 зацепляется по существу с центром коромысла 360 клапана вместо конца коромысла клапана. Более того, при такой же осевой ориентации, как видно на предыдущих фигурах, поршень 371 перемещается между своими сжатым и растянутым положениями в противоположных осевых направлениях по сравнению с перемещением поршня на фиг.3 и 5. Более точно, поршень 371 осуществляет сжатие противоположно осевому направлению (отрицательному по направлению оси) на фиг.6, тогда как поршень 371 осуществляет сжатие в осевом направлении на фиг.3 и 5. В соответствии с перевернутой ориентацией поршня 371 и связанных компонентов, камеры 368 и 344 наряду с аккумулятором 345 и соленоидным клапаном 365 расположены иначе. Однако, способ 400 по-прежнему может применяться к системе 600 вывода из работы, при этом взаимодействующий с распределительным валом конец коромысла 360 клапана заменяется шарнирным гнездом 373 на фиг.6. Более того, взаимодействующий с распределительным валом конец может перемещаться в центр коромысла 360 клапана на фиг.6.

Система 600 вывода из работы также может включать в себя канал 675 в сообщении по текучей среде с масляным проточным каналом для подачи смазочного масла (или другой текучей среды) во внутреннюю часть 682, а также в камеры 344 и 368. В этом примере, вместо включения в состав двух отдельных каналов, ведущих в масляный проточный канал, одиночный канал 675 может выдавать масло в систему 600 вывода из работы. В альтернативных вариантах осуществления, канал 675 может быть заменен непосредственно масляным проточным каналом. К тому же, подобно системе 500 по фиг.5, смазочный канал 587 может быть включен в состав, чтобы выдавать масло в шаровой шарнир и область контакта.

Далее будет предоставлено описание касательно применения системы 300 вывода из работы по фиг.3 к дополнительным клапанам газообмена, чтобы один соленоидный клапан 365 мог управлять многочисленными клапанами газообмена. Фиг.7-10 дают несколько примерных вариантов осуществления систем вывода из работы с чередованием цилиндров, подобных системе 300, но выполненных с возможностью открывать и закрывать более чем один клапан.

Двухклапанная система 700 вывода из работы с чередованием цилиндров показана на фиг.7. Многие устройства и/или компоненты в системе по фиг.7 являются такими же, как устройства и/или компоненты, показанные на фиг.3. Поэтому, ради краткости, устройства и компоненты системы по фиг.7, и которые включены в систему по фиг.3, помечены одинаково, и писание этих устройств и компонентов не включено в описание по фиг.7.

Двухклапанная система 700 вывода из работы включает в себя первый поршневой узел 370 и второй поршневой узел 770, каждый присоединен к отдельным коромыслам 360 и 760 клапана, а также отдельным клапанам 321 и 721 газообмена, соответственно. Более того, первый поршневой узел 370 может быть включен в первую систему 390 клапанного механизма наряду с тем, что второй поршневой узел 770 может быть включен во вторую систему 790 клапанного механизма, как видно на фиг.7. Более того, первая и вторая системы 390 и 790 клапанного механизма могут управляться совместно посредством общей системы 750 управления. Система 750 управления может включать в себя компоненты, такие как камера 344 среднего давления, аккумулятор 345, соленоидный клапан 365 и запорный клапан 343. Общий канал 768 высокого давления может присоединять по текучей среде системы 390 и 790 клапанного механизма к системе 750 управления.

Как видно, единая система 750 управления может одновременно и совместно приводить в действие более чем одну систему клапанного механизма и клапан газообмена. Например, выполнение способа 400 может избирательно открывать и закрывать клапаны 321 и 721 газообмена в унисон, согласно первому и второму режимам. В этом варианте осуществления, распределительные валы 352 и 752 могут вращаться в унисон, чтобы рабочие выступы 353 и 753 также вращались в унисон для открывания и закрывания в унисон клапанов 321 и 721. Таким образом, поскольку единая система 750 управления может приводить в действие режимы стандартного подъема и вывода из работы более чем одного клапана, себестоимость системы 700 может быть более низкой по сравнению с другими системами. Отмечено, что клапаны 321 и 721 газообмена могут быть впускными клапанами или выпускными клапанами, либо одними из каждых. В еще одном варианте осуществления, распределительные валы 352 и 752 могут быть одним и тем же распределительным валом, при этом рабочие выступы 353 и 753 расположены в разных положениях по длине распределительного вала. Более того, в некоторых вариантах осуществления, рабочие выступы 353 и 753 могут иметь разные формы, чтобы обеспечивать разные высоты подъема, продолжительности времени подъема и/или фазирование подъема для клапанов 321 и 721 газообмена соответственно.

Вариант двухклапанной системы 700 вывода из работы с чередованием показан на фиг.8, помеченный как двухклапанная система 800 вывода из работы с чередованием. Многие устройства и/или компоненты в системе по фиг.8 являются такими же, как устройства и/или компоненты, показанные на фиг.7. Поэтому, ради краткости, устройства и компоненты системы по фиг.8, и которые включены в систему по фиг.7, помечены одинаково, и писание этих устройств и компонентов не включено в описание по фиг.8.

Сдвоенная система 800 вывода из работы идентична системе 700 по фиг.7 за исключением относительного расположения первой системы 390 клапанного механизма и второй системы 790 клапанного механизма. По сравнению с фиг.7, первая система 390 клапанного механизма по фиг.8 зеркально отображена, чтобы распределительные валы 352 и 752 были расположены дальше друг от друга, чем на фиг.8. Более того, камера 368 высокого давления может иметь более длинную или измененную форму, чтобы обеспечивать разнесение между системами 390 и 790. Все же, единая система 850 управления с одним соленоидным клапаном 365 и одним аккумулятором может быть выполнена с возможностью избирательно выдавать гидравлическую жидкость под давлением в камеру 368 высокого давления, чтобы жестко или нежестко удерживать поршни 371 и 771. К тому же, вследствие положений систем 390 и 790 клапанного механизма, клапан 321 может быть впускным клапаном наряду с тем, что клапан 721 может быть выпускным клапаном, или наоборот.

Четырехклапанная система 900 вывода из работы с чередованием показана на фиг.9. Многие устройства и/или компоненты в системе по фиг.9 являются такими же, как устройства и/или компоненты, показанные на фиг.7. Поэтому, ради краткости, устройства и компоненты системы по фиг.9, и которые включены в систему по фиг.7, помечены одинаково, и писание этих устройств и компонентов не включено в описание по фиг.9.

Расширяя концепцию, поясненную со ссылкой на фиг.7, четыре клапана могут выводиться из работы посредством единой системы 950 управления. Первая и вторая системы 390 и 790 клапанного механизма, как представлено ранее, могут быть включены в систему 900 в дополнение к третьей системе 890 клапанного механизма и четвертой системе 900 клапанного механизма. К тому же, камера 368 высокого давления может быть расширена, чтобы присоединяться по текучей среде к каждой из систем 390, 790, 890 и 990. Таким образом, система 950 управления может одновременно отключать клапаны 321, 721, 891 и 991 газообмена. В некоторых вариантах осуществления, клапаны 321 и 721 могут быть впускными клапанами наряду с тем, что клапаны 891 и 991 могут быть выпускными клапанами, или наоборот. Различные комбинации впускных и выпускных клапанов могут быть сконфигурированы системой 900, тем временем, имея отношение к объему настоящего раскрытия. Более того, модификации могут быть произведены в отношении системы 900 вывода из работы с чередованием наряду с сохранением прежней обычной функции переключения между двумя режимами с переменным рабочим объемом. Например, дополнительные поршни могут быть присоединены по текучей среде к аккумулятору 345 и соленоидному клапану 365 для увеличения количества приводимых в действие клапанов газообмена. В еще одном примере, вместо с первой по четвертую систем 390, 790, 890 и 990 клапанного механизма, являющихся клапанными механизмами с центральным шарниром, четыре системы клапанного механизма, в качестве альтернативы, могут быть клапанными механизмами с концевым шарниром, такими как конфигурация, показанная на фиг.6. Все четыре системы клапанного механизма могут иметь конфигурации с концевым шарниром или комбинации конфигураций как с концевым шарниром, так и с центральным шарниром.

Еще один другой вариант осуществления системы 1000 вывода из работы с чередованием показан на фиг.10. Многие устройства и/или компоненты в системе по фиг.10 являются такими же, как устройства и/или компоненты, показанные на фиг.5. Поэтому, ради краткости, устройства и компоненты системы по фиг.10, и которые включены в систему по фиг.5, помечены одинаково, и писание этих устройств и компонентов не включено в описание по фиг.10.

Авторы в материалах настоящего описания выявили, что, в других системах вывода из работы с чередованием, если коромысло клапана зацеплено с рабочим выступом кулачка при остановке двигателя, где прекращено вращение, гидравлическая жидкость (часто масло) за поршнем гидравлического регулятора зазора или поршневого узла может вытекать из корпуса поршня. Во время запуска двигателя может возникать проблема, в которой несколько циклов двигателя может потребоваться для пополнения масла за поршнем. В течение этого периода времени запуска двигателя, цилиндр с клапаном газообмена, присоединенным к гидравлическому регулятору зазора (или поршневому узлу) может не действовать как требуется. По существу, авторы в материалах настоящего описания предложили включение в состав стопорного штифта с вышеуказанными системами вывода из работы с чередованием, такими как система 500 по фиг.5.

Фиг.10 включает в себя большую часть компонентов по фиг.5 с некоторыми дополнениями, исключениями и изменениями. Стопорный штифт 1050 содержится прилегающим к поршню 371, где стопорный штифт 1050 может быть по меньшей мере частично встроен в корпус 375. Как видно на фиг.10, сторона корпуса 375, содержащая стопорный штифт 1050, больше, чем корпус 375 по фиг.5. Стопорный штифт 1050 может включать в себя жесткий штифт, присоединенный к пружине, чтобы стопорный штифт 1050 смещался в направлении блокирующего положения, как описано позже. Более того, канал 1046 может присоединяться по текучей среде как к камере 344 среднего давления, так и к внутренней части 582 поршня 371. Канал 1046 может присоединяться к масляному проточному каналу основного гидравлического насоса, где масляный проточный канал может выдавать смазочное масло или другую гидравлическую жидкость в некоторое количество компонентов двигателя. Запорный клапан 341 предоставляет текучей среде возможность поступать в камеру 344 среднего давления, тем временем, по существу предотвращая течение текучей среды в обратном направлении из камеры 344 среднего давления в канал 1046. Другие компоненты, видимые на фиг.10, были описаны ранее и могут работать подобным образом.

Стопорный штифт 1050 может избирательно взаимодействовать с пазом в поршне 371 на высоте, которая может позволить поршню 371 перемещаться на определенную величину вдоль осевого направления. Посредством ограничения осевого перемещения поршня 371, когда двигатель выключен, и рабочий выступ 353 является зацепляющим коромысло 360 клапана, чтобы нажимать на поршень 371, поршень 371 может смещаться на более короткое осевое расстояние, чем если бы стопорный штифт 1050 не был включен в состав. Таким образом, масло может удерживаться поршнем 371 и не вытекать из поршневого узла 370.

Чтобы избирательно взаимодействовать с пазом в поршне 371, стопорный штифт 1050 может блокировать или разблокировать поршень 371 согласно двум состояниям гидравлической системы 1000 вывода из работы с чередованием. Поскольку стопорный штифт 1050 может быть расположен прилегающим к поршню 371 на всем протяжении осевого перемещения поршня 371, стопорный штифт 1050 также может быть расположен прилегающим к внутренней части 582 поршня, содержащей гидравлическую жидкость, выдаваемую каналом 1046. В частности, положение стопорного штифта 1050 может управляться давлением гидравлической жидкости (масла), выдаваемой насосом, который прокачивает масло через канал 1046. Наряду с тем, что двигатель является действующим или работающим, масло под давлением из канала 1046 может течь в паз поршня 371, тем самым, толкая стопорный штифт 1050 в направлении корпуса 375, чтобы обеспечить возможность свободного осевого перемещения поршня 371. В качестве альтернативы, в то время как двигатель является неработающим или выключен, насос, выдающий масло в канал 1046, также может быть выключен, тем самым, понижая давление масла во внутренней части 582. По существу, давление масла, нажимающее на стопорный штифт 1050, может быть более низким, чем противодействующее усилие пружины на другой стороне штифта. Вследствие смещающего усилия пружины, стопорный штифт 1050 может вытягиваться за пределы корпуса 375 и в паз поршня 371, тем самым, по существу блокируя поршень 371 на месте, поэтому, поршень может быть неспособным перемещаться в осевом направлении.