Заявляемая композиция относится к строительным материалам и может применяться для теплоизоляции и огнезащиты бетонных и металлических поверхностей различных строительных конструкций и промышленного оборудования.

Известно техническое решение (патент RU №2382803, опубл. 27.02.2010 г.), в котором предложен состав краски с термоогнезащитными свойствами. Предложенный состав краски с термоогнезащитными свойствами содержит полимерное связующее на основе акриловых (со)полимеров и/или кремнийорганических смол и органорастворимых полиуретанов, наполнитель в виде минеральных компонентов, антипиреновую добавку, модифицирующую добавку на основе керамических и/или стеклянных микросфер диаметром 20-150 мкм и органический растворитель. В данном техническом решении:

наполнитель выбран из группы минеральных компонентов: микроволластонит, каолин, мраморная крошка, слюда и/или инертные баритовые наполнители;

антипиреновая добавка выбрана из группы: фосфоросодержащих соединений, гидроксиды алюминия или магния, борат цинка, меламин и пентаэритрит.

Предложенный состав краски образует термо-, огнезащитные покрытия на поверхностях конструкционных изделий. Однако данному составу краски присущи такие недостатки, как:

снижение термозащитных свойств в процессе эксплуатации изделий вследствие термофотоокислителыюй деструкции полимерной матрицы;

низкая экологическая безопасность вследствие повышенного газовыделения летучих токсичных органических соединений при термофотоокислительной деструкции полимерной матрицы и особенно в условиях чрезвычайных ситуаций техногенного характера, например при пожаре.

Известен состав для получения теплозащитного покрытия, содержащий жесткий полимер, полимерную добавку, кислотный отвердитель, стеклянные микросферы и воду. В качестве жесткого полимера используется карбамидоформальдегидная смола КФЖ(М), а в качестве полимерной добавки синтетический латекс СКС-65 ГП, при следующем соотношении компонентов, мас. ч.: смола 215,0; латекс 1120,0; микросферы боросиликатные диаметром 40-50 мкм 800,0; кислотный отвердитель 7,0, вода 75,0 (RU 2220988 С2, 10.01.2004).

Недостатком известного состава для получения теплозащитного покрытия является достаточно высокая теплопроводность покрытия, которая составляет 0,034-0,038 Вт/(м⋅°C) и низкая огнестойкость.

Наиболее близкой по технической сущности к данному изобретению является композиция (патент РФ №2039070, опубл. 1995.07.09) для получения огнестойкого покрытия, содержащая в своем составе силоксановый каучук, стеклянные микросферы, нитрид бора (патент РФ №2039070, опубл. 07.09. 1995). В качестве силоксанового каучука используют полиорганосилоксановый блок-сополимер Лестосил СМ (ТУ 38.03.1.006-90) и силоксановый каучук низкомолекулярный СКТНФ (ТУ 38-103129-77), в качестве стеклянных микросфер микросферы с диаметром 100-400 мкм.

Недостатками данной композиции для получения огнестойкого покрытия являются невысокая адгезия покрытия к поверхности, на которую наносится материал, низкая прочность. Кроме того, в композиции используется дорогостоящий нитрид бора, который обладает высокими теплопроводными свойствами, что значительно снижает теплоизоляционные свойства покрытия.

Целью заявляемого технического решения является получение покрытия с высокими теплоизоляционными и прочностными показателями, уменьшение времени горения покрытия за счет эффекта самозатухания. В данном предлагаемом изобретении предлагается решение и другой технической задачи - безопасной утилизации гальванического шлама.

Указанная цель достигается тем, что в теплоизоляционной огнестойкой композиции, содержащей силоксановый каучук, катализатор, полые микросферы и антипиреновую добавку, в качестве полых микросфер используются полые углеродные микросферы, в качестве антипиреновой добавки используется гальванический шлам, при следующем соотношении компонентов, мас. ч.:

В качестве силоксанового каучука используют низкомолекулярный фенилметилсилоксановый каучук СКТНФ (ТУ 38.103129-77), в качестве катализатора используют катализатор К-18 (ТУ 6-02-805-78), в качестве полых микросфер используют полые углеродные микросферы, полученные путем пиролиза фенолформальдегидных полых микросфер в среде аргона при температуре 1200°C в течение 4 часов. Полученные микросферы имеют размер от 20 до 100 мкм. В качестве антипиреновой добавки используют гальванический шлам, образующийся при реагентной очистке сточных вод гальванического производства. В состав гальванического шлама входят гидроксиды металлов: Zn(OH)2, Ni(OH)2, Cu(OH)2, Fe(OH)3, Са(ОН)2, оксиды металлов CaO, SiO2. Гальванический шлам перед использованием просушивается при Т=130°C и подвергается тонкому помолу шаровой мельнице. Полученный продукт имеет степень перетира не более 40 мкм (по ГОСТ 6589-74). Использование тонкоизмельченного гальванического шлама в качестве антипиреновой добавки предполагает удешевление композиции с сохранением эффекта самозатухания отвержденного теплоизоляционного покрытия.

Использование полых углеродных микросфер в композиции обеспечивает повышение прочностных свойств покрытия вследствие того, что углеродные микросферы имеют более шероховатую поверхность, чем стеклянные микросферы, а это способствует увеличению сил сцепления между поверхностью микросфер и силоксановым каучуком. Кроме того, полые углеродные микросферы обладают значительно более низким коэффициентом теплопроводности, чем полые стеклянные микросферы, поэтому использование их в композиции позволяет получить покрытие с более высокими теплоизоляционными свойствами.

Добавление гальванического шлама в композицию в качестве антипиреновой добавки позволяет получить эффект самозатухания теплоизоляционного покрытия, сокращение время горения и увеличение его термостойкости без ухудшения эксплуатационных свойств - прочности, твердости, адгезии.

Катализатор К-18 добавляется для отверждения силоксанового каучука.

При содержании гальваношлама в композиции более 15 мас. ч. наблюдается ухудшение адгезионных свойств покрытия, наблюдается увеличение вязкости композиции и возможность увеличения технологического брака. При введении гальванического шлама менее 5 мас. ч. снижается эффект самозатухания теплоизоляционного покрытия, утилизируется меньшее количество шлама.

Добавление в композицию меньше 20 мас. ч. полых углеродных микросфер не дает значительного эффекта повышения прочностных и теплоизоляционных свойств покрытия, увеличение их содержания свыше 60 мас. ч. в композиции приводит к нарастанию вязкости композиции, возможности получения технологического брака, ухудшению адгезии покрытия к обрабатываемой поверхности вследствие уменьшения содержания полимерного связующего.

Заявляемое изобретение может быть осуществлено следующим образом: в силоксановый каучук добавляют полые углеродные микросферы, гальванический шлам и тщательно перемешивают. Затем в композицию добавляют катализатор и еще раз тщательно перемешивают. Последняя операция производится непосредственно перед началом работ по нанесению покрытия. Жизнеспособность состава 6-8 часов при Т=20°C.

Перед нанесением покрытия обрабатываемую поверхность тщательно очищают (проводятся операции механической обработки поверхности и обезжиривания). Приготовленную композицию наносят кистью, шпателем, валиком или методом налива. Рекомендуется проводить работы либо в помещении, либо в сухую погоду. Композиция наносится при температуре от +10°C до +30°C, при относительной влажности воздуха не более 70%.

Заявляемое изобретение иллюстрируется следующими примерами.

1. В 50 мас. ч. силоксанового каучука вводят 60 мас. ч. полых углеродных микросфер и 5 мас. ч. гальванического шлама. Композицию тщательно перемешивают и добавляют при перемешивании 2,0 мас. ч. катализатора.

2. В 20 мас. ч. силоксанового каучука вводят 40 мас. ч. полых углеродных микросфер и 15 мас. ч. гальванического шлама. Композицию тщательно перемешивают и добавляют при перемешивании 1,8 мас. ч. катализатора.

3. В 80 мас. ч. силоксанового каучука вводят 20 мас. ч. полых углеродных микросфер и 10 мас. ч. гальванического шлама. Композицию тщательно перемешивают и добавляют при перемешивании 2,2 мас. ч. катализатора.

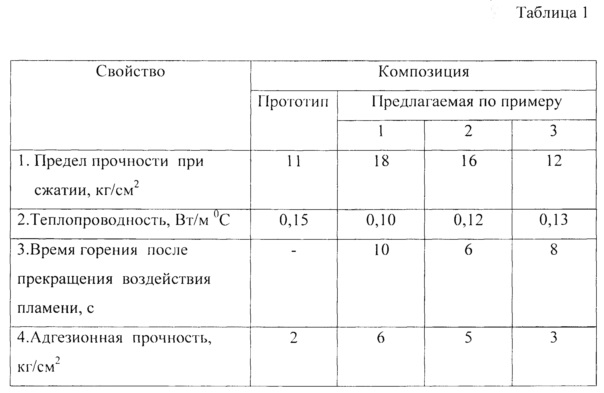

Свойства покрытий, полученных с использованием известной и предлагаемой композиции, приведены в таблице 1.

Покрытие, согласно заявляемому изобретению, обеспечивает хорошее сцепление с поверхностью, технологически легко наносится, имеет повышенные прочностные и теплоизоляционные свойства, обладает эффектом самозатухания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННОЕ ОГНЕСТОЙКОЕ ПОКРЫТИЕ | 2018 |

|

RU2687414C1 |

| Состав для получения огнестойкого покрытия | 2016 |

|

RU2618556C1 |

| Полимерная электроизоляционная композиция пониженной горючести | 2018 |

|

RU2697565C1 |

| Композиция для получения теплоизоляционных покрытий | 2024 |

|

RU2827138C1 |

| КРАСКА-ПОКРЫТИЕ ТЕПЛОВЛАГОЗАЩИТНАЯ | 2006 |

|

RU2310670C1 |

| Композиция для теплоизоляционного покрытия | 2019 |

|

RU2729080C1 |

| Композиция для получения огне- и теплозащитных покрытий | 2024 |

|

RU2826372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2521582C1 |

| Композиция для получения огнестойкого антикоррозионного теплоизоляционного покрытия и способ ее приготовления (варианты) | 2021 |

|

RU2779120C1 |

Изобретение относится к строительным материалам и может применяться для теплоизоляции и огнезащиты бетонных и металлических поверхностей различных строительных конструкций и промышленного оборудования. Описана композиция для теплоизоляционного огнестойкого покрытия, содержащая, мас.ч.: силоксановый каучук СКТНФ 20-80, катализатор К-18 1,8-2,2, полые углеродные микросферы 20-60 и антипиреновую добавку, в качестве которой используется тонкоимельченный гальванический шлам, образующийся при реагентной очистке сточных вод гальванического производства. Покрытие, согласно заявляемому изобретению, обеспечивает хорошее сцепление с поверхностью, технологически легко наносится, имеет повышенные прочностные и теплоизоляционные свойства, обладает эффектом самозатухания, обеспечивается также безопасная утилизация гальванического шлама. 1 табл., 3 пр.

Композиция для теплоизоляционного огнестойкого покрытия, включающая силоксановый каучук СКТНФ, полые микросферы, антипиреновую добавку, отличающаяся тем, что в качестве полых микросфер содержит полые углеродные микросферы, в качестве антипиреновой добавки - тонкоизмельченный гальванический шлам, образующийся при реагентной очистке сточных вод гальванического производства состава Zn(OH)2, Ni(OH)2, Cu(OH)2, Fe(OH)3, Ca(OH)2, оксиды металлов CaO, SiO2, просушенный и подвергнутый помолу до степени перетира не более 40 мкм, и дополнительно содержит катализатор К-18 при следующем соотношении компонентов композиции, мас. ч.:

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПОКРЫТИЯ | 1993 |

|

RU2039070C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2521582C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2502770C1 |

| Т.А.ТРИФОНОВА И ДР | |||

| Утилизация гальваношламов сложного состава | |||

| Известия Самарского научного центра Российской академии наук, том 14, N 5(3), 2012, с | |||

| Кухонный очаг со ступенчатой плитой и со змеевиком для подогревания воды | 1925 |

|

SU850A1 |

| СЕЛИВАНОВ О.Г | |||

| Комплексная экологическая оценка полимерного покрытия, содержащего отходы гальванического производства | |||

| Научное обозрение | |||

| Биологические науки | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| CN 106431087 A, 22.02.2017. | |||

Авторы

Даты

2018-06-14—Публикация

2017-05-19—Подача