Изобретение относится к морской и строительной технике и может быть использовано для усиления и придания жесткости корпусам транспортных средств, в частности, подводных лодок, глубоководных аппаратов, кораблей, судов, а также в качестве элементов силового набора для изделий строительной техники, например, для подкреплений шахтных колодцев, секций силосных башен, цилиндрических контейнеров и т.п., испытывающих внешние сжимающие нагрузки.

Изобретение также может быть использовано в других областях техники при изготовлении корпусов, контейнеров, емкостей, предназначенных для восприятия внешнего нагружения.

В судостроительной промышленности, как правило, применяются стальные шпангоуты таврового или полособульбового профиля [Энциклопедия. Машиностроение, т.IV-20 «Корабли и суда», книга I, СПб.: Политехника, 2003.]. В том числе, известны технические решения, использующие в силовых конструкциях подводных аппаратов в качестве шпангоутов металлические трубы (пат. РФ №26510, В63В 13/02, 10.12.2002, пат.RU №2200106, В63В 3/13, 10.03.2003). Известен также металлический шпангоут переменной жесткости (пат. RU №2519301 C1, В 64С 1/10 от 18.02.2013), который содержит наружный пояс, внутренний пояс и стенку. Стенка состоит из гладких и гофрированных участков с изменяемыми геометрическими характеристиками гофров.

К недостаткам шпангоутов из металлов независимо от их конфигурации и исполнения следует отнести их большую массу.

Известны шпангоуты из полимерных композиционных материалов (ПКМ), например стеклопластиков или углепластиков, различных конфигураций в сечении, в том числе, шпангоуты П-образной, кольцевой, прямоугольной формы: (а.с. SU №870633, Ε 04С 2/24 от 06.07.1979, a.c. SU №10813094, Ε04C 2/24 от 10.08.1982, a.c. SU №1240847, Е04С 2/24 от 14.12.1984, a.c. SU №1620761, F16L 9/12, 1991, пат. РФ №2169306, F16L 29/00 от 06.09.1999), шпангоуты коробчатой формы: (a.c. SU №870634, Ε04С 2/24 от 06.07.1979, a.c. SU №1090822, Ε04С 2/24 от 28.07.1982, a.c. SU №1146387, Ε04С 2/24 от 1982, a.c. SU №1161677, Ε04С 2/24 от 14.12.1983, a.c. SU №1555586 F, 16L 9/08 от 12.11.1987), шпангоуты L-образной формы: (пат. РФ № RU 2424153 С2, В64С 1/10, 20.06.2006), шпангоуты в форме усеченной параболы: (пат. РФ №2352492, В63В 1/16, 10.06.2006). Все перечисленные конструкции образованы поперечными слоями непрерывного армирующего элемента методом прессования или намоткой.

Известны также опорные шпангоуты из композиционного материала, используемые в строительстве для подкрепления цилиндрических сооружений (а.с. SU №1728425, Ε04С 3/29 от 10.05.1990, a.c. SU №1761898, Ε04С 3/29 от 09.03.1991), состоящие из чередующихся концентрических слоев сплющенных корытообразных кольцевых рукавов.

Известно применение силовых элементов в виде сплошных (пат. РФ №2210726, F42B 15/00, 20.08.2003) и полых конструкций (пат. РФ №2333412, F16L 9/12, 10.09.2008, пат.RU 2497716 С2, В64С 1/10, 12.08.2011) из полимерных композиционных материалов. Однако для обеспечения требуемой кольцевой жесткости необходимо иметь достаточную толщину спиральных и кольцевых слоев, что приводит к большой материалоемкости и высокой стоимости изделия.

Известен металлокомпозитный корпус для внешнего давления (пат. РФ №2441798 C1, В63В 3/13, 10.02.2012), содержащий дискретные ребра жесткости различной структуры из однонаправленных высокомодульных нитей. Такое решение усложняет технологию изготовления конструкции в целом, ведет к увеличению материалоемкости и удорожанию производства.

Все вышерассмотренные конструкции, выполненные из ПКМ прессованием, имеют низкие показатели прочности и изгибной жесткости, недостаточные для обеспечения устойчивости подкрепляемым конструкциям. Шпангоуты с плоской стенкой, полученные спиральной и кольцевой намоткой гораздо перспективнее; они технологичнее, прочнее и легче, но также не лишены недостатков, обусловленных конфигурацией их поперечного сечения. К ним следует отнести:

- недостаточную прочность их боковых плоских стенок;

- невысокую точность геометрических размеров;

- повышенную дефектность из-за возможного отхода армирующих элементов от поверхности оправки плоской формы.

Кроме перечисленного, всем известным техническим решениям исполнения кольцевых опорных шпангоутов как металлических, так и композитных присущ общий недостаток, заключающийся в том, что их жесткость постоянна и не зависит от изменения внешней нагрузки в эксплуатационных условиях. Это приводит к необоснованному увеличению материалоемкости конструкции и ухудшению эксплуатационных качеств изделий в целом.

Наиболее близким к заявленному техническому решению является торовый опорный шпангоут по а.с. СССР №870633, М.Кл.3 Ε04С 2/24 от 06.07.1979, опубликован 17.10.1981, бюл. №37. В прототипе шпангоут выполнен прямоугольного или квадратного поперечного сечения из композиционного материала и образован чередующимися слоями непрерывных армирующих волокон спиральной и кольцевой намотки совместно с оправкой-каркасом из двух концентрически расположенных колец, зазор между которыми заполнен легким и жестким материалом, например полиуретаном.

Однако, данный шпангоут из-за своей формы не способен к управлению жесткостью путем создания преднапряженности обратного знака внешней нагрузки, а также ему свойственна повышенная дефектность из-за возможного отхода армирующих элементов от поверхности оправки плоской формы, что приводит к снижению несущей способности и ухудшению эксплуатационных качеств подкрепляемого изделия.

Задачей изобретения является создание конструктивно простого и технологичного торового шпангоута с регулируемой жесткостью для подкрепления оболочечных конструкций, воспринимающих наружную нагрузку, например корпуса подводного аппарата, который сочетал бы в себе небольшую массу с высокой механической прочностью и жесткостью, достаточной для обеспечения устойчивости.

Поставленная задача достигается тем, что торовый шпангоут выполнен круглого или овального поперечного сечения с полостью, заполненной рабочей средой низкой плотности, например воздухом, под давлением, величина которого пропорциональна усилию взаимодействия с подкрепляемой оболочкой изделия, при этом коэффициент пропорциональности удовлетворяет условию 0<k≤d0/s, где d0 - диаметр центральной оси торового шпангоута, s - площадь поперечного сечения торового шпангоута.

Технический результат достигается тем, что под действием внутреннего давления в торовом шпангоуте создаются поле растягивающих напряжений реактивное усилие взаимодействия в точке соприкосновения с обшивкой подкрепляемой оболочки, которые компенсируют воздействие внешней сжимающей нагрузки. Повышение внутреннего давления в полости торового шпангоута по мере возрастания внешней нагрузки эквивалентно увеличению жесткости торового шпангоута и подкрепляемой им оболочки корпуса без увеличения материалоемкости конструкции в целом.

Изобретение поясняется с помощью чертежей, на которых представлены:

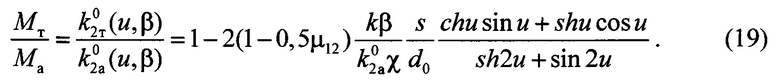

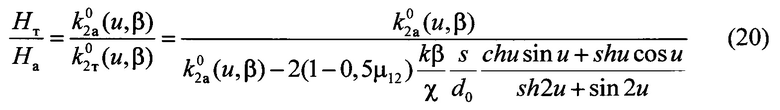

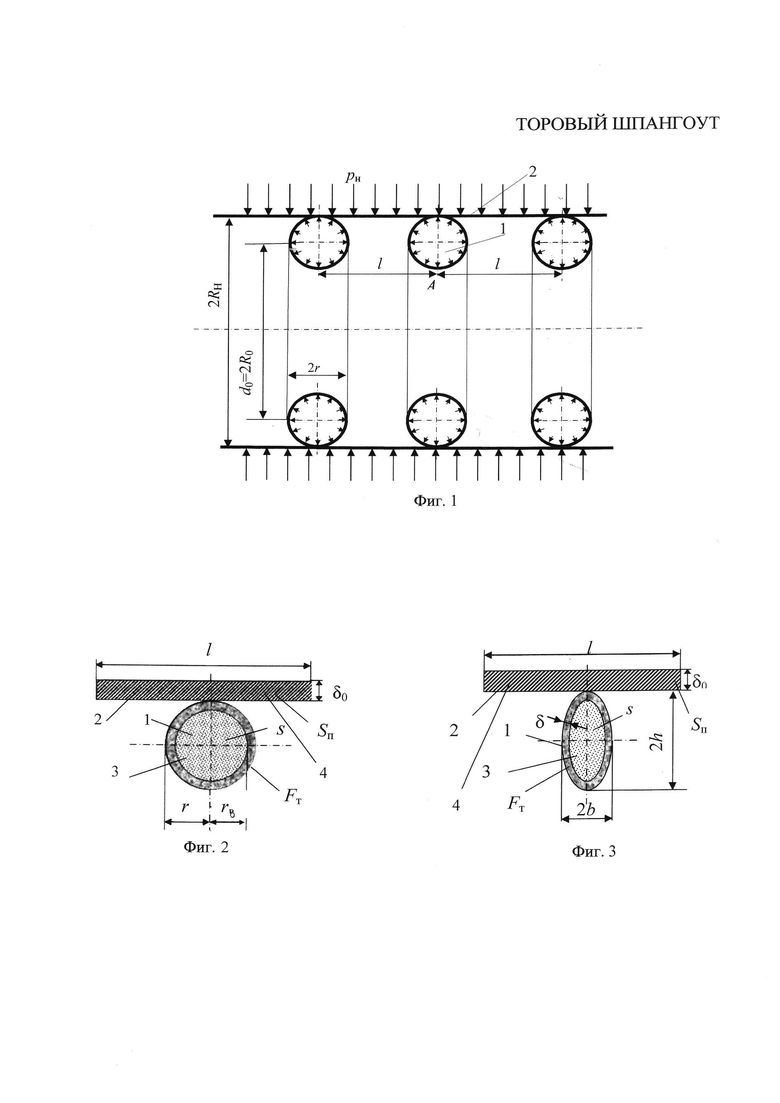

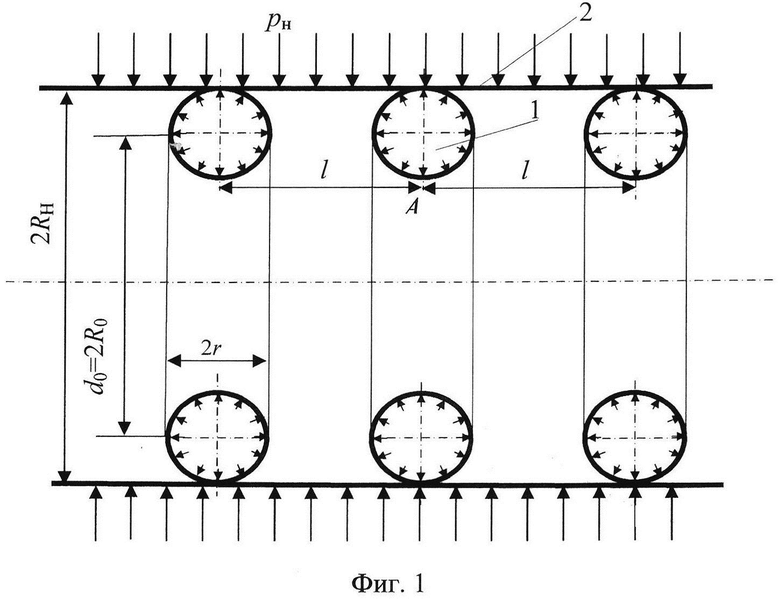

фиг. 1 - сечение элемента корпуса глубоководного аппарата (далее по тексту ГА), подкрепленного торовыми шпангоутами;

фиг. 2 - фрагмент торового шпангоута круглого сечения, заполненного рабочей средой низкой плотности, с присоединенным пояском обшивки корпуса ГА;

фиг. 3 - фрагмент торового шпангоута овального сечения, заполненного рабочей средой низкой плотности, с присоединенным пояском обшивки корпуса ГА;

фиг. 4 - схема нагружения торового шпангоута в эксплуатационных условиях;

фиг. 5 - схема нагружения цилиндрической обшивки, подкрепленной торовыми шпангоутами корпуса ГА в эксплуатационных условиях;

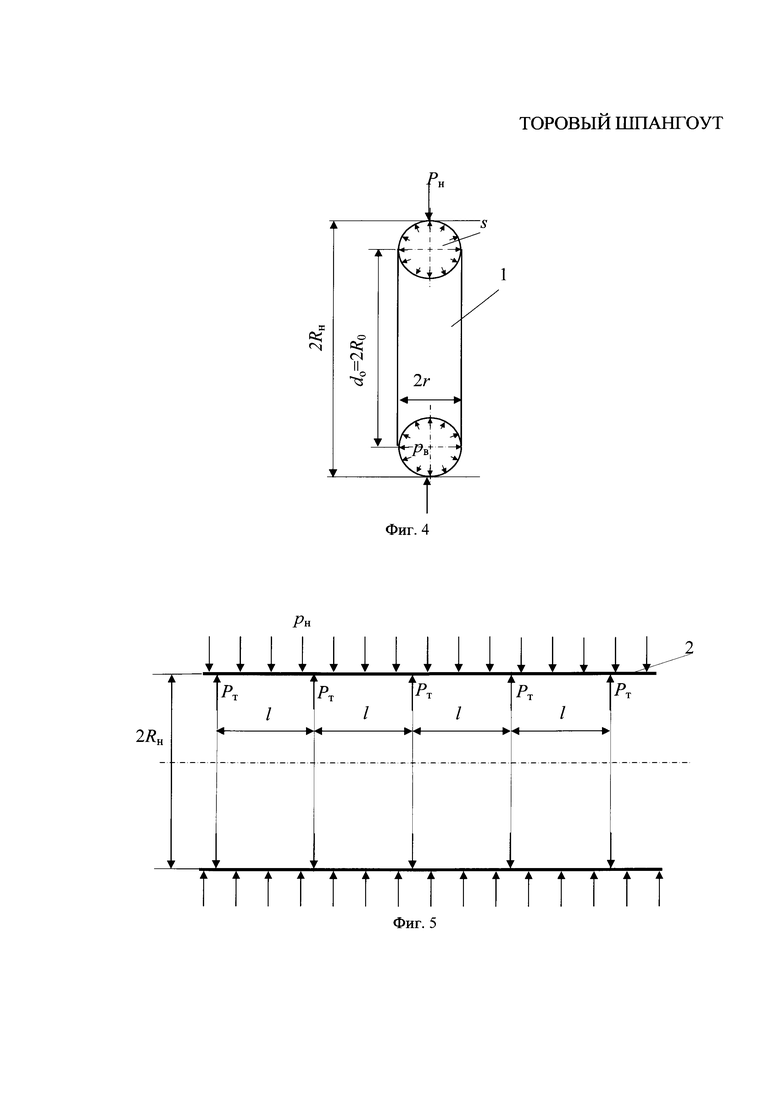

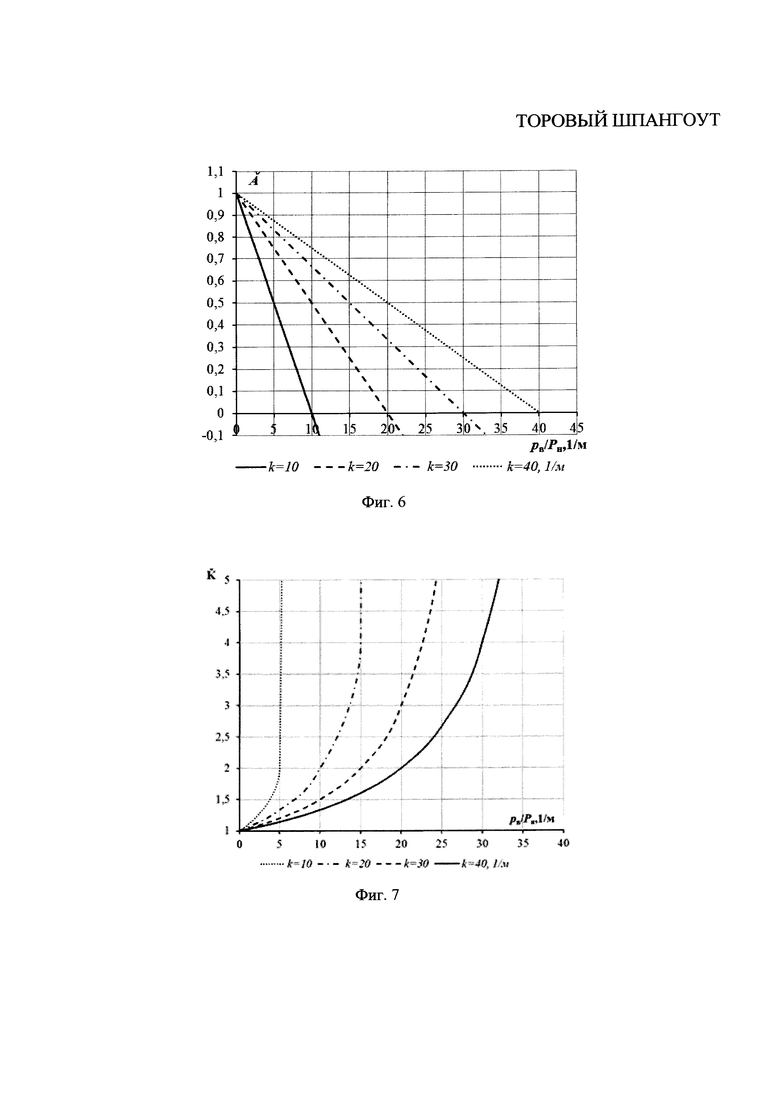

фиг. 6 - диаграмма изменения податливости заявленного торового шпангоута по сравнению с прототипом в зависимости от внутреннего давления;

фиг. 7 - диаграмма изменения жесткости заявленного торового шпангоута по сравнению с прототипом в зависимости от внутреннего давления;

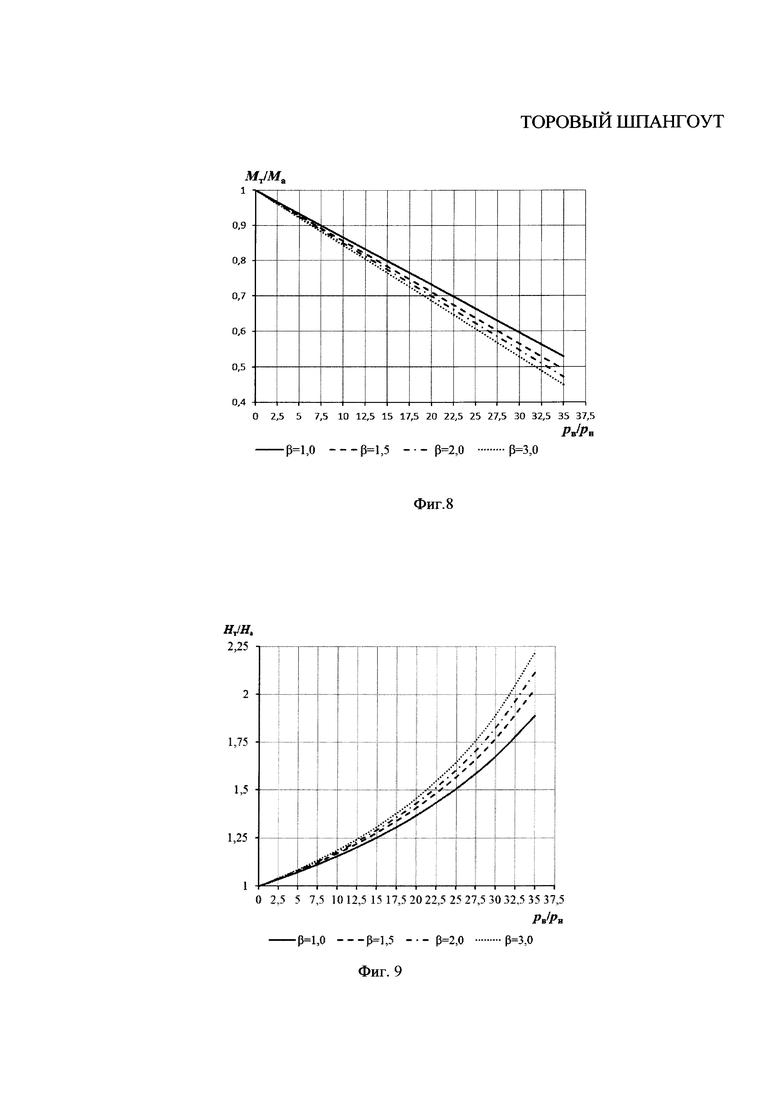

фиг. 8 - диаграмма изменения массы корпуса ГА, подкрепленного торовыми шпангоутами, по сравнению с прототипом в зависимости от внутреннего давления при прочих равных условиях (глубине погружения);

фиг. 9 - диаграмма изменения несущей способности (предельной глубины погружения) корпуса ГА, подкрепленного торовыми шпангоутами, по сравнению с прототипом в зависимости от внутреннего давления при прочих равных условиях (массе).

На чертежах обозначено: 1 - торовый шпангоут; 2 - подкрепляемая оболочка изделия, в данном случае, обшивка корпуса ГА; 3 - рабочая среда низкой плотности; 4 - присоединенный поясок обшивки корпуса; pн - гидростатическое давление, действующее на обшивку корпуса 2 ГА; pв - внутреннее давление в полости торового шпангоута 1; l - шпация - расстояние между точками соприкосновения торовых шпангоутов 1 с обшивкой корпуса 2 ГА; R - радиус срединной поверхности обшивки корпуса 2 ГА; Rн -наружный радиус торового шпангоута 1; d0 - диаметр и R0 - радиус центральной оси торового шпангоута 1; r - радиус сечения торового шпангоута 1; δ0 - толщина обшивки корпуса 2 ГА; Sп - площадь поперечного сечения присоединенного пояска 4 обшивки корпуса 2 ГА; δ - толщина обшивки торового шпангоута 1; Fт - площадь поперечного сечения обшивки торового шпангоута 1; rв - внутренний радиус круглого сечения торового шпангоута 1; s - площадь поперечного сечения торового шпангоута 1; b - малая и h -большая полуоси овального сечения торового шпангоута 1; pв - внутреннее давление рабочей среды 3; Pн - усилие, передаваемое обшивкой корпуса 2 ГА на торовый шпангоут 1; k=pв/Pн - коэффициент пропорциональности; Pт - усилие, передаваемое торовым шпангоутом 1 на обшивку корпуса 2 ГА (Рт=Рн).

На фиг. 6 - 9:  - отношение податливости заявляемого торового шпангоута 1 к податливости шпангоута-прототипа;

- отношение податливости заявляемого торового шпангоута 1 к податливости шпангоута-прототипа;  - отношение жесткости заявляемого торового шпангоута 1 к жесткости шпангоута-прототипа

- отношение жесткости заявляемого торового шпангоута 1 к жесткости шпангоута-прототипа

Mт, Hт - масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами 1 заявляемой конструкции, соответственно; Mа, Hа -масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами прототипами, соответственно; β - отношение жесткостей на растяжение-сжатие площадей поперечных сечений присоединенного пояска 4 обшивки корпуса 2 и сечения обшивки торового шпангоута 1 (параметр Сегаля).

Mт, Hт - масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами 1 заявляемой конструкции, соответственно; Mа, Hа -масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами прототипами, соответственно; β - отношение жесткостей на растяжение-сжатие площадей поперечных сечений присоединенного пояска 4 обшивки корпуса 2 и сечения обшивки торового шпангоута 1 (параметр Сегаля).

Выполнение устройства: шпангоуты 1 жестко соединены с подкрепляемой оболочкой 2 (далее обшивка корпуса ГА). Как обшивка корпуса 2 ГА, так и шпангоуты 1 изготовлены из анизотропных материалов ортотропной структуры, например стеклопластика. Единичный торовый шпангоут 1 представляет собой полую замкнутую оболочку в виде тора круглого (фиг. 2) или овального (фиг. 3) поперечного сечения, выполненную из полимерного композитного материала, например стеклопластика, чередующимися слоями непрерывных армирующих волокон, пропитанных связующим, спиральной и кольцевой намоткой, что образует осесимметричную структуру, формирующую трансверсальную изотропию механических упругих свойств. Технология изготовления методами намотки на специально изготовленных торообразных оправках из легкоудаляемого материала, например восковой, солевой или песчано-полимерной основы, известна, например, Комков М.А. «Определение конструктивных и технологических параметров намотки композитных баллонов торовой формы». М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. 24 с.]

Полученный таким образом торовый шпангоут 1 из полимерных композиционных материалов может быть использован для подкрепления любых оболочечных конструкций или сооружений, загруженных внешней сжимающей нагрузкой. При этом, торовые шпангоуты 1 жестко закрепляются с равными промежутками l на подкрепляемой обшивке 2 оболочки с внутренней поверхности. Армирующий материал оболочки 2, например корпуса ГА, располагается так, чтобы упругие свойства удовлетворяли условиям осевой симметрии или трансверсальной изотропии.

Полость торового шпангоута 1 заполнена рабочей средой 3 низкой плотности, например воздухом или легкой жидкостью, под давлением, величина которого рв в процессе нагружения обшивки 2 корпуса ГА пропорциональна усилию взаимодействия Рн с коэффициентом пропорциональности к, значения которого лежат в пределах 0<k≤d0/s (изменение внутреннего давления в полости шпангоута производится с помощью специальной системы устройств, которая не является предметом данного изобретения).

При работе торового шпангоута действующая на наружную поверхность обшивки корпуса 2 ГА распределенная нагрузка рн (или сосредоточенные усилия) через контактирующие поверхности передается торовым шпангоутам 1 в виде усилий взаимодействия Pн. Усилия взаимодействия Pн создают поле сжимающих напряжений и деформаций в материале торового шпангоута 1. Одновременно с этим под действием внутреннего давления рв рабочей среды 3 низкой плотности в материале торового шпангоута 1 формируется поле растягивающих напряжений и деформаций. При определенном соотношении величин внутреннего давления рв и усилия взаимодействия Pн, то есть значении коэффициента пропорциональности k, суммарные напряжения и деформации в кольцевом направлении стремятся к нулю, что эквивалентно стремлению податливости  (фиг. 6) торового шпангоута 1 к нулю или жесткости

(фиг. 6) торового шпангоута 1 к нулю или жесткости  торового шпангоута 1 к бесконечности (фиг. 7) без увеличения его материалоемкости. Предельных значений жесткость

торового шпангоута 1 к бесконечности (фиг. 7) без увеличения его материалоемкости. Предельных значений жесткость  (податливость

(податливость  ) достигает при величине коэффициента пропорциональности k, равным отношению диаметра центральной оси d0 к площади поперечного сечения s торового шпангоута (k=d0/s) (фиг. 6, 7). При постоянном значении коэффициента пропорциональности k в процессе изменения внешней нагрузки pн, торовый шпангоут 1 сохраняет напряженность близкую к нулю за счет изменения его жесткости путем изменения внутреннего давления рв в полости тороида с помощью специальной системы устройств. Одновременно с этим на внутреннюю поверхность оболочки 2 со стороны торовых шпангоутов 1 в местах соприкосновения действуют равные, но противоположно направленные усилия взаимодействия Pт (фиг. 5). Поскольку торовые шпангоуты 1 размещены на равных расстояниях l по длине подкрепляемой оболочки 2 ГА, то на внутренней поверхности подкрепляемой оболочки 2 ГА формируется равномерно распределенная нагрузка q=Pн/l, которая создает равномерное поле растягивающих напряжений в кольцевом направлении обшивки оболочки 2 ГА, тем самым снижая действие внешней нагрузки pн. Таким образом, благодаря равномерному распределению нагрузки между торовоми шпангоутами 1 и обшивкой 2 ГА существенно повышается несущая способность подкрепляемой оболочки 2 корпуса ГА, что позволяет получить выигрыш в массе Mт, или глубине погружения Hт ГА по сравнению с корпусом, подкрепленным шпангоутами прототипами при равных глубинах погружения Hа (фиг. 8) или равных массах Mа (фиг. 9). Однако следует отметить, что увеличение внутреннего давления рв рабочей среды 3 более, чем в d0/s раз (k>d0/s), ведет к резкому возрастанию изгибных составляющих напряжения в осевом направлении обшивки 2. В таком случае положительный эффект от заявляемого технического решения снижается.

) достигает при величине коэффициента пропорциональности k, равным отношению диаметра центральной оси d0 к площади поперечного сечения s торового шпангоута (k=d0/s) (фиг. 6, 7). При постоянном значении коэффициента пропорциональности k в процессе изменения внешней нагрузки pн, торовый шпангоут 1 сохраняет напряженность близкую к нулю за счет изменения его жесткости путем изменения внутреннего давления рв в полости тороида с помощью специальной системы устройств. Одновременно с этим на внутреннюю поверхность оболочки 2 со стороны торовых шпангоутов 1 в местах соприкосновения действуют равные, но противоположно направленные усилия взаимодействия Pт (фиг. 5). Поскольку торовые шпангоуты 1 размещены на равных расстояниях l по длине подкрепляемой оболочки 2 ГА, то на внутренней поверхности подкрепляемой оболочки 2 ГА формируется равномерно распределенная нагрузка q=Pн/l, которая создает равномерное поле растягивающих напряжений в кольцевом направлении обшивки оболочки 2 ГА, тем самым снижая действие внешней нагрузки pн. Таким образом, благодаря равномерному распределению нагрузки между торовоми шпангоутами 1 и обшивкой 2 ГА существенно повышается несущая способность подкрепляемой оболочки 2 корпуса ГА, что позволяет получить выигрыш в массе Mт, или глубине погружения Hт ГА по сравнению с корпусом, подкрепленным шпангоутами прототипами при равных глубинах погружения Hа (фиг. 8) или равных массах Mа (фиг. 9). Однако следует отметить, что увеличение внутреннего давления рв рабочей среды 3 более, чем в d0/s раз (k>d0/s), ведет к резкому возрастанию изгибных составляющих напряжения в осевом направлении обшивки 2. В таком случае положительный эффект от заявляемого технического решения снижается.

На диаграммах показано изменение податливости  (фиг. 6) и жесткости

(фиг. 6) и жесткости  (фиг. 7) заявляемого шпангоута 1, отнесенные к податливости и жесткости шпангоута прототипа соответственно, от величины коэффициента пропорциональности k (0<k=рв/Рн<d0/s) при равной материалоемкости. Кривые диаграмм показывают рост положительного эффекта с увеличением коэффициента пропорциональности k от применения заявляемого технического решения по сравнению с прототипом. При k=0 податливости

(фиг. 7) заявляемого шпангоута 1, отнесенные к податливости и жесткости шпангоута прототипа соответственно, от величины коэффициента пропорциональности k (0<k=рв/Рн<d0/s) при равной материалоемкости. Кривые диаграмм показывают рост положительного эффекта с увеличением коэффициента пропорциональности k от применения заявляемого технического решения по сравнению с прототипом. При k=0 податливости  (жесткости

(жесткости  ) шпангоута 1, заявляемой конструкции, и шпангоута прототипа одинаковы. С увеличением коэффициента пропорциональности податливость

) шпангоута 1, заявляемой конструкции, и шпангоута прототипа одинаковы. С увеличением коэффициента пропорциональности податливость  заявляемого шпангоута 1 стремится к нулю, а жесткость

заявляемого шпангоута 1 стремится к нулю, а жесткость  - к бесконечности с ростом внутреннего давления рв, в то время как податливость (жесткость) шпангоута прототипа сохраняет первоначальное значение. Максимального значения положительный эффект (более 50%) достигает при k=d0/s.

- к бесконечности с ростом внутреннего давления рв, в то время как податливость (жесткость) шпангоута прототипа сохраняет первоначальное значение. Максимального значения положительный эффект (более 50%) достигает при k=d0/s.

На диаграмме (фиг. 8) показано снижение массы Mт изделия, подкрепленного торовыми шпангоутам 1, заявляемой конструкции, по сравнению с Mа прототипа при равной несущей способности Hт=Hа в зависимости от относительной величины давления рв рабочей среды низкой плотности 3 в полости торовых шпангоутов 1 к внешней нагрузке рн, действующей на обшивку подкрепляемой оболочки 2 при равных значениях параметра Сегаля (β=const). Кривые диаграмм свидетельствуют, что с ростом внутреннего давления рв рабочей среды в полости торового шпангоута заявляемой конструкции, достигается снижение массы Мт изделия в целом до 50% по сравнению с прототипом Ма при сохранении коэффициента пропорциональности в пределах значений 0<k<d0/s, причем с увеличением значений параметра Сегаля β положительный эффект усиливается.

При равных массах Mт=Mа заявляемой конструкции и прототипа положительный эффект выражается в возрастании несущей способности (глубине погружения Hт) оболочки 2, подкрепленной торовым шпангоутом 1 круглого поперечного сечения с рабочей средой низкой плотности 3 под давлением рв, до 50% (фиг. 9) по сравнению с прототипом Hа при сохранении коэффициента пропорциональности к в пределах значений 0<k<d0/s.

Промышленная полезность заявляемой конструкции шпангоута 1 состоит в том, что она позволяет изготавливать их из намоточного композиционного материала больших размеров, повысить коэффициент использования прочности композиционного материала, снизить массу получаемых изделий. Помимо этого заявляемая конструкция торового шпангоута позволяет упростить технологию изготовления, снизить дефектообразование в структуре материала за счет плавности форм сечения шпангоута и обеспечить получение высоких жесткостных и прочностных характеристик в результате реализации специфических свойств формы шпангоута при воздействии внутреннего давления.

Ниже приводится теоретическое обоснование положительного эффекта, достигаемого при использовании предлагаемого технического решения на примере корпуса глубоководного аппарата (ГА), подкрепленного торовыми шпангоутами заявляемой конструкции.

Рассматривается прочный корпус ГА (фиг. 1) в форме круговой цилиндрической оболочки 2 постоянной толщины δ0 ограниченной по концам поперечными переборками. Обшивка корпуса 2ГА подкреплена регулярно установленными торовыми шпангоутами 1 одинаковой жесткости. Шпангоуты 1 выполнены в форме тороидов круглого поперечного сечения толщиной δ (фиг. 2), внутренняя полость которых заполнена рабочей средой низкой плотности 3, например воздухом, под давлением pв. Шпангоуты 1 с обшивкой 2 соединены жестко. Как обшивка 1, так и шпангоуты 2 изготовлены из анизотропных материалов ортотропной структуры, например стеклопластика. Корпус загружен всесторонним гидростатическим давлением рн. Ставится задача по определению напряженно-деформированного состояния (НДС) и оценке прочности и устойчивости корпуса ГА.

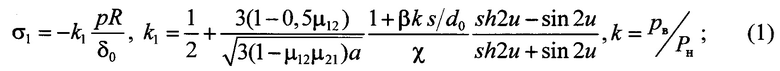

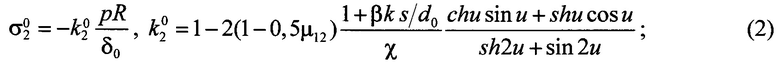

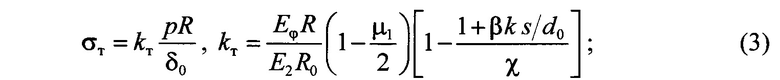

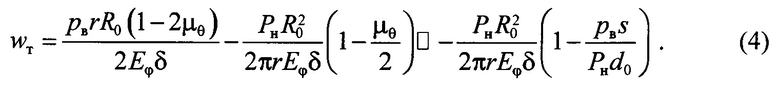

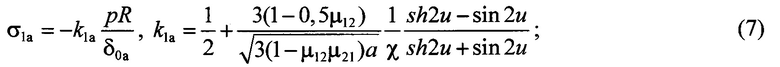

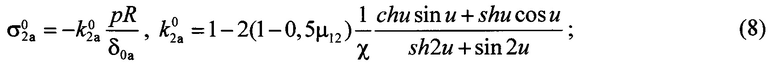

Расчетная схема НДС ортотропной обечайки 2 (фиг. 5) сводится к хорошо изученной модели сложного изгиба балки-полоски единичной ширины, лежащей на сплошном упругом основании и жестко защемленной на податливых опорах. Математическое описание ее включает систему линеаризованных дифференциальных уравнений равновесия в перемещениях [Яковлев В.С.Теория и методы строительной механики подводной лодки. - ВМА СПб.:, 2005 г.]. Вторую группу составляют уравнения, описывающие напряженно-деформированное состояние торового шпангоута 1 (фиг. 4.) под действием внутреннего давления рв и усилия взаимодействия Рн. Третью группу составляют уравнения Ρт=Рн, описывающие совместную работу обшивки 2 и торового шпангоута 1 [Бардадим Д.А., Саломатов А.Ю., Яковлев B.C. Анализ прочности и устойчивости ортотропных тороидоцилиндрических оболочек. - Труды Крыловского государственного научного центра. Вып. 92 (376), СПб.: 2016 г.]. Опираясь на эти теоретические исследования, получены зависимости для определения наибольших напряжений в обшивке 2 корпуса в осевом направлении в сечении у шпангоута и кольцевых цепных напряжений в сечении посередине шпации, которые имеют соответственно вид:

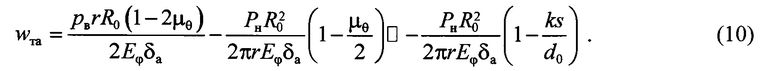

Напряжение и суммарное перемещение поперечного сечения торового шпангоута 1 от воздействия внутреннего давления рв и усилия взаимодействия Рн находится по следующим формулам:

Усилие Pн=Pт найдется из равновесия узла сопряжения торового шпангоута 1 с обшивкой 2 (фиг. 5). Оно равно удвоенной перерезывающей силе, действующей в поперечном сечении обшивки 2 в районе соприкосновения с торовым шпангоутом, и определяется приближенной зависимостью

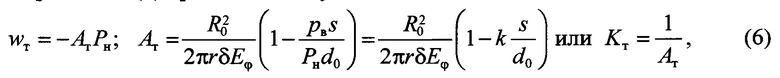

Выражению (4) придадим вид, удобный для анализа:

Здесь и выше обозначено wт - перемещение сечения торового шпангоута; Еϕ, μθ - модуль упругости и коэффициент Пуассона материала торового шпангоута 1 в кольцевом направлении соответственно; Αт, Кт - коэффициенты податливости и жесткости сечения торового шпангоута 1 соответственно; μ12, μ21, α - коэффициенты Пуассона и анизотропии материала обшивки 2; u - параметр относительной шпации обшивки 2; χ - функция Папковича; рн - гидростатическое давление, действующее на обшивку корпуса ГА 2; рв - внутреннее давление в полости торового шпангоута 1; l - шпация, расстояние между точками соприкосновения торовых шпангоутов 1 с обшивкой корпуса 2 ГА; R - радиус срединной поверхности обшивки корпуса 2 ГА; Rн - наружный радиус торового шпангоута 1; d0 - диаметр и R0 - радиус центральной оси торового шпангоута 1; r -радиус сечения торового шпангоута 1; δ0 - толщина обшивки корпуса 2 ГА; Sп - площадь поперечного сечения присоединенного пояска 4 обшивки корпуса 2 ГА; δ - толщина обшивки торового шпангоута 1; Fт - площадь поперечного сечения обшивки торового шпангоута 1; rв - внутренний радиус круглого сечения торового шпангоута 1; s - площадь поперечного сечения торового шпангоута 1; Рн - усилие, передаваемое обшивкой корпуса 2 ГА на торовый шпангоут 1; k=pв/Рн - коэффициент пропорциональности; Рт - усилие, передаваемое торовым шпангоутом 1 на обшивку корпуса 2 ГА (Рт=Рн);  - отношение податливости заявляемого торового шпангоута к податливости шпангоута-прототипа;

- отношение податливости заявляемого торового шпангоута к податливости шпангоута-прототипа;  -отношение жесткости заявляемого торового шпангоута к жесткости шпангоута-прототипа

-отношение жесткости заявляемого торового шпангоута к жесткости шпангоута-прототипа  Μт, Ηт - масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами 1 заявляемой конструкции, соответственно; Ма, На - масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами прототипами, соответственно; β - отношение жесткостей на растяжение-сжатие площадей поперечных сечений присоединенного пояска 4 обшивки корпуса и сечения обшивки торового шпангоута 1 (параметр Сегаля).

Μт, Ηт - масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами 1 заявляемой конструкции, соответственно; Ма, На - масса и глубина погружения корпуса 2 ГА, подкрепленного торовыми шпангоутами прототипами, соответственно; β - отношение жесткостей на растяжение-сжатие площадей поперечных сечений присоединенного пояска 4 обшивки корпуса и сечения обшивки торового шпангоута 1 (параметр Сегаля).

Для корпуса ГА, подкрепленного торовым шпангоутом прототипом квадратного поперечного сечения со стороной с равного периметра заявляемому (4с=2πr), соответственно будем иметь

Сопоставительный анализ приведенных выше зависимостей свидетельствует о том, что форма сечения и изменение внутреннего давления рв в полости торового шпангоута, то есть значения параметра k (коэффициент пропорциональности), позволяют управлять НДС торового шпангоута 1 и обшивки 2 корпуса по мере погружения ГА. Следует отметить, что параметра k влияет на изгибную составляющую напряжений (1, 7) и на радиальное перемещение обшивки (4, 10). При этом с его увеличением изгибная составляющая обоих главных напряжений (1) возрастает, а цепная составляющая кольцевого напряжения (2) снижается и может изменить свой знак, то есть стать положительной (растягивающей).

Результаты сравнительного численного эксперимента податливостей Aт, и жесткостей Kт представлены на диаграммах фиг. 6 и 7, из которых следует, что с возрастанием внутреннего давления податливость Aт торового шпангоута 1 заявленной конструкции, снижается до нуля, а жесткость Kт - увеличивается до бесконечности при k→d0/s по сравнению с прототипом.

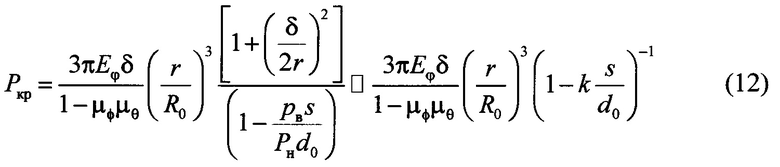

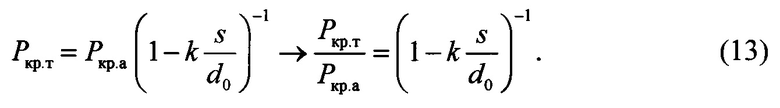

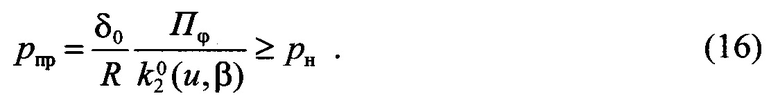

Исследование устойчивости корпуса сводится к интегрированию уравнений нейтрального равновесия гладкой конструктивно и физически ортотропной оболочки, свободно опирающейся на концевые или промежуточные переборки. Поскольку в заявляемом техническом решении реализована схема армирования, исключающая деформации кручения, композитные слои выполнены намоткой по симметрично спиральной и кольцевой схемам, и круглое сечение не изменяет свою конфигурацию в процессе обжатия (не позволяет внутреннее давление pв), то критическое давление (фиг. 4) может быть определено по модифицированной на случай ортотропии и сложного напряженного состояния формуле Леви, которая с учетом действия внутреннего давления рв имеет вид:

Полагая изгибные жесткости торового шпангоута 1, заявляемой конструкции, и шпангоута-прототипа равными, преобразуем формулу (12) для удобства сравнительного анализа к следующему виду:

Здесь Pкр.т, Pкр.а - критические нагрузки торовых шпангоутов заявляемой конструкции и прототипа соответственно.

Из анализа формулы (13) вытекает, что критическая нагрузка заявляемого торового шпангоута 1 по отношению к прототипу изменяется точно так же, как и относительная жесткость  (фиг. 7). При стремлении коэффициента пропорциональности k к d0/s критическая нагрузка заявляемого торового шпангоута 1 стремится к бесконечности, то есть неустойчивость конструкции исключена без увеличения материалоемкости.

(фиг. 7). При стремлении коэффициента пропорциональности k к d0/s критическая нагрузка заявляемого торового шпангоута 1 стремится к бесконечности, то есть неустойчивость конструкции исключена без увеличения материалоемкости.

Сравнительную оценку массовой эффективности проведем для заявленного торовогошпангоута 1 и шпангоута прототипа равных периметров поперечного сечения (4с=2πr), выполненных из одного и того же материала.

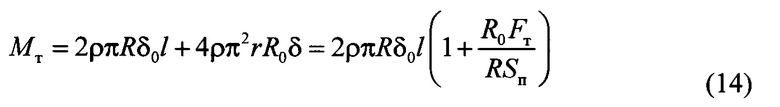

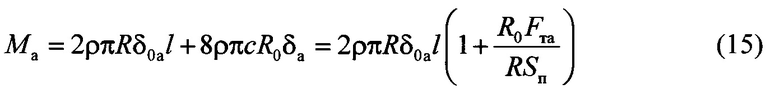

Масса цилиндрического корпуса, подкрепленного торовым шпангоутом 1, заявляемой конструкции, равна

Масса цилиндрического корпуса тех же размеров, но подкрепленного торовым шпангоутом прототипом квадратного поперечного сечения, равна

Толщины обечаек 2 корпуса ГА найдем из условий неразрушимости конструкции. Примем за показатель несущей способности для обоих типов шпангоутов разрушающую нагрузку, равную предельному наружному давлению, соответствующему условию обеспечения прочности в наиболее слабом звене по максимальному напряжению. Для рационально спроектированного подкрепленного корпуса слабым звеном является поперечное сечение посередине шпации, предельная нагрузка которого составляет

Здесь Пϕ - предел прочности материала в кольцевом направлении.

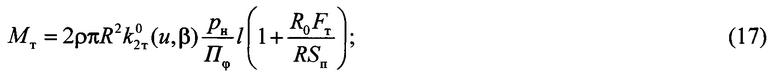

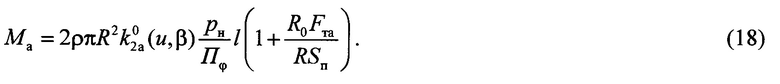

Разрешая (16) относительно толщин как равенство и подставляя в выражения масс соответственно (14) и (15), после преобразования получим

Полагая нагрузку и площади обшивки поперечных сечений обоих шпангоутов (Fт=Fтa) равными, отношение масс с учетом (2) и (8) составит

Если положить массу обоих корпусов равными, тогда из (17) и (18) найдем для них предельные глубины погружения, относительная величина которых составит

Численный эксперимент выполнен для рационально спроектированного подкрепленного цилиндра из стеклопластика трансверсально изотропной структуры с параметром u=0,95 и шпацией l=0,6 м. Результаты оценки массовой эффективности с позиций равной несущей способности и придельной глубины при равных массах корпуса, подкрепленного торовыми шпангоутами заявляемой конструкции, по сравнению с прототипом представлены соответственно на диаграммах фиг. 8 и фиг. 9.

Из анализа результатов численного эксперимента следует, что корпус, подкрепленный заявляемыми торовыми шпангоутами 1, в весовом отношении и по предельной глубине погружения имеет существенное преимущество (до 50%) по сравнению с прототипом при поддержании внутриполостного давления рв в определенном отношении к наружному, то есть при значениях коэффициента пропорциональности 0<k≤d0/s. Максимальный положительный эффект достигается при k=d0/s.

Таким образом, по массовым, эксплуатационным и технологическим аспектам торовый шпангоут заявляемого конструктивного решения, превосходит шпангоут прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2011 |

|

RU2463197C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2017 |

|

RU2672147C1 |

| ПОЛИЦИЛИНДРИЧЕСКИЙ ПРОЧНЫЙ КОРПУС МОРСКОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 1997 |

|

RU2116926C1 |

| РАЗМЕРОСТАБИЛЬНАЯ ОБОЛОЧКА | 2008 |

|

RU2373118C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2012 |

|

RU2486096C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2018 |

|

RU2716890C1 |

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763410C1 |

| БУЛЬБОВАЯ НАДЕЛКА КОРПУСА СУДНА | 2013 |

|

RU2527619C1 |

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2012 |

|

RU2507103C1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

Изобретение относится к морской и строительной технике и может быть использовано для усиления и придания жесткости корпусам транспортных средств, а также в качестве элементов силового набора для конструкций, испытывающих внешние сжимающие нагрузки, например для строительной техники и для подкрепления шахтных колодцев. Предлагаемый торовый шпангоут выполнен из композитного материала, наружная обшивка которого образована чередующимися слоями непрерывных армирующих волокон спиральной и кольцевой намотки, имеет круглое или овальное поперечное сечение с полостью, заполненной рабочей средой низкой плотности, например воздухом, под давлением, величина которого пропорциональна усилию взаимодействия с подкрепляемой оболочкой изделия, при этом коэффициент пропорциональности удовлетворяет условию 0<k≤d0/s, где d0 - диаметр центральной оси торового шпангоута, s - площадь поперечного сечения торового шпангоута. Предлагаемая конструкция позволяет изготавливать шпангоуты из намоточного композиционного материала больших размеров, повысить коэффициент использования прочности композиционного материала и снизить массу получаемых изделий. Помимо этого заявляемая конструкция торового шпангоута позволяет упростить технологию его изготовления, снизить дефектообразование в структуре материала и обеспечить получение высоких жесткостных и прочностных характеристик. 9 ил.

Торовый шпангоут из композитного материала, наружная обшивка которого образована чередующимися слоями непрерывных армирующих волокон спиральной и кольцевой намотки, отличающийся тем, что он выполнен круглого или овального поперечного сечения с полостью, заполненной рабочей средой низкой плотности, например воздухом, под давлением, величина которого пропорциональна усилию взаимодействия с подкрепляемой оболочкой изделия, при этом коэффициент пропорциональности k удовлетворяет условию 0<k≤d0/s, где d0 - диаметр центральной оси торового шпангоута, s - площадь поперечного сечения торового шпангоута.

| Торовый опорный шпангоут | 1979 |

|

SU870633A1 |

| US 3611966 A, 12.10.1971 | |||

| Соединительная муфта для двухслойных деревянных труб | 1930 |

|

SU26510A1 |

| DE 4420145 A1, 14.12.1995 | |||

| Торовый шпангоут из композиционного материала | 1984 |

|

SU1240847A2 |

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| US 4282823 A, 11.08.1981. | |||

Авторы

Даты

2018-06-14—Публикация

2017-07-05—Подача